CAPITOLO 4

Strumentazione sala prove sperimentali

4.1 Descrizione della strumentazione adottata

Diamo ora brevemente una descrizione generale dei principali strumenti impiegati durante le prove per analizzare i parametri di funzionamento del motore. Ci limitiamo ad esporre la logica di funzionamento del singolo apparecchio e/o sistema, mentre per le caratteristiche tecniche si rimanda alla consultazione dei relativi manuali forniti dai produttori.

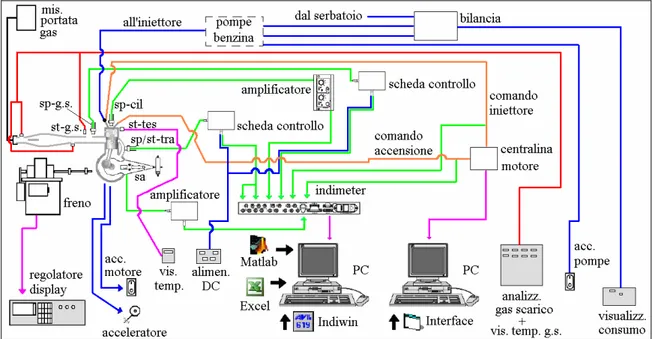

In figura 4.1 è riportato uno schema globale dell’attrezzatura impiegata per l’acquisizione e l’analisi dei vari parametri.

Figura 4.1 - Sintesi della strumentazione adottata per le prove al banco, dove sa = sensore angolare albero motore, sp-cil = trasd. di press. cilindro, sp-g.s. = trasd. di press. gas di scarico, sp/st-tra = trasd. di press. / di

4.2 Freno dinamometrico

Il freno dinamometrico è l'elemento che consente di dissipare il lavoro prodotto dal motore applicando una coppia resistente variabile e misurabile. Il freno dinamometrico utilizzato,

“FA-20/30 Serie Leggera” della Borghi & Saveri1

è del tipo a correnti parassite per prove di piccoli motori fino a 40 CV ed è composto da cinque parti principali, osservabili in figura 4.2.

Figura 4.2 - Gli elementi principali del freno dinamometrico: 1) Corpo frenante, 2) Trasduttore di misurazione della coppia (cella di carico) , 3) Basamento del freno, 4) Apparecchiatura di regolazione e visualizzazione freno,

5) Dispositivo di rilevazione giri/minuto (ruota fonica)

All'interno del corpo frenante (1) è alloggiato un rotore, formato da un albero e da un disco polare di forma stellare, che ruota fra due camere di raffreddamento integrate nel corpo frenante e sedi di un campo magnetico prodotto da una bobina eccitata in corrente continua. La rotazione del disco polare provoca una variazione nel tempo del flusso magnetico generando delle correnti parassite, o di Focault, sullo strato di metallo che costituisce la superficie delle camere di raffreddamento. In accordo con la legge di Lenz, le correnti indotte circolano in modo tale da opporsi alla variazione del flusso magnetico e, di conseguenza, al movimento del rotore. Per il principio di azione e reazione, la stessa coppia che frena il rotore viene risentita dallo statore e scaricata sugli elementi che lo vincolano al corpo del freno. Essa può quindi essere misurata attraverso la forza che occorre esercitare all'estremità di un braccio per trattenere il corpo frenante, altrimenti libero di ruotare. A tal fine viene impiegata una cella di carico (2) che consiste in un insieme di estensimetri a resistenza

1

uniti a formare un ponte di Wheatstone e racchiusi in una custodia metallica di protezione a tenuta stagna. La forza da misurare deforma leggermente l'elemento di misura, provocando una variazione della resistenza elettrica degli estensimetri proporzionale alla forza stessa. Dalla misura della coppia prodotta dal motore è possibile risalire, grazie alla presenza del segnale del rilevatore del numero di giri (5), alla potenza erogata. L'energia cinetica sottratta al rotore è convertita per effetto Joule in calore, il quale viene smaltito grazie all'acqua di raffreddamento.

Il controllo del freno può essere fatto dall'esterno della sala prove attraverso l'apparecchiatura elettronica di controllo (4), API MP 20302 [12]. E' con questo dispositivo che si può impostare il tipo di prova da effettuare e, tramite un potenziometro, si ottiene la variazione del numero di giri o della coppia resistente, a seconda della prova che si sta conducendo. Un display permette di visualizzare il numero di giri, la coppia e la potenza erogate dal motore in tempo reale e, a motore fermo, consente la visualizzazione di alcune pagine contenenti tutti i parametri di funzionamento del freno.

4.3 Sistema per il rilevamento dei consumi

Per le misure di consumo si è proceduto alla riattivazione della bilancia gravimetrica AVL3 Mod. 730 presente in laboratorio. L'apparecchiatura di misura consumo carburante serie 730 è costituita da un contenitore nel quale trovano alloggio tutte le parti meccaniche ed elettroniche componenti il sistema, più un mobile esterno di dimensioni standard RACK 3U in grado di ospitare l'elettronica di controllo composta dai moduli:

¾ Convertitore analogico_digitale _ADC_ 7030_A03 ¾ Modulo di controllo _Balance Controller_ 7030_A04 ¾ Modulo di calcolo _Fuel Calculator_ 7030_A01

Il principio di misura è puramente gravimetrico poiché viene determinato l'effettivo cambiamento di peso del carburante contenuto in un vessel di misurazione (fig. 4.3), che è sostenuto senza alcun attrito da una lamina verticale collegata ad una cella di carico capacitiva. I segnali in uscita dalla cella di carico vengono successivamente campionati ad una frequenza di 10 Hz dal convertitore “ADC” 7030-A03 ed inviati da questo o ad un PC esterno o al modulo “Fuel Calculator” che li elabora e li rende disponibili mediante la visualizzazione su un display a 4 digit. All'atto

2

dell'accensione il vessel viene riempito mediante una linea di rifornimento carburante fino al valore massimo, raggiunto il quale una elettrovalvola intercetta il flusso. Dopo un tempo di attesa impostabile dall'operatore (1-5 s) necessario a far stabilizzare il liquido, viene avviata la fase di misura che si può protrarre fino al raggiungimento di un livello minimo, raggiunto il quale la suddetta elettrovalvola si apre nuovamente per permettere il nuovo riempimento del vessel. Ne consegue che il motore non necessita di essere arrestato perché viene alimentato in continuità. Il convertitore analogico-digitale, visibile in figura 4.4 permette di impostare due diverse curve di filtraggio per l'eliminazione di eventuali disturbi introdotti da vibrazioni della bilancia o fluttuazioni del livello del carburante da consumare.

L'unità “Fuel Calculator” permette di effettuare sia misurazioni su intervalli discreti impostabili da un minimo di 5 s ad un massimo di 250 s, sia ripetitive con una frequenza di scansione di 1 Hz. Essa inoltre, assieme al modulo “Balance Controller”, prevede una modalità di taratura durante la quale viene utilizzata una massa campione per calibrare automaticamente la bilancia.

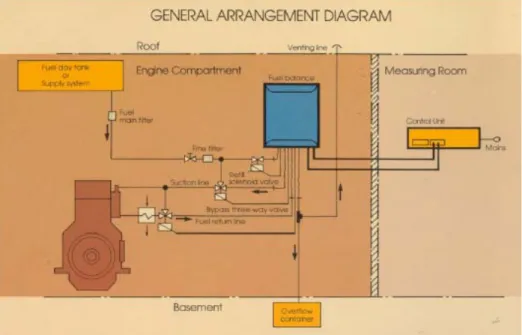

Il diagramma 4.5 riporta lo schema generale di utilizzo.

Figura 4.4 - Unità di controllo della bilancia

4.4 Sistemi di analisi delle emissioni

Per il rilevamento delle emissioni sono stati impiegati due tipi di strumentazione: l’analizzatore

“Motorscan Leader 8000” (fig. 4.6) e la strumentazione da laboratorio (fig. 4.7 e 4.8).

L’analizzatore “Motorscan Leader 8000” è stato utilizzato per il monitoraggio in continuo, infatti questo è un analizzatore concepito per il controllo delle emissioni inquinanti delle auto e delle moto ad uso revisioni ed è nato per lavorare appunto in continuo senza dare particolari problemi (a meno della normale manutenzione). Il Motorscan fornisce la concentrazione di CO, CO2, O2, in %, e di HC, NOx,in ppm, nonché la temperatura dei gas di scarico, grazie ad una termocoppia “a sonda” che è stata inserita nel collettore della marmitta poco dopo l’uscita dei gas dal cilindro. Tutti questi dati vengono visualizzati sul display a cristalli liquidi del Motorscan.

Figura 4.6 - L’analizzatore dei gas di scarico “Motorscan Leader 8000”

Una volta regolati i vari parametri motoristici (anticipo accensione, iniezione, tempo apertura iniettore, ecc.) in modo da ottimizzare il comportamento del motore ad un dato regime di rotazione e carico, l’analisi precisa dei gas viene effettuata impiegando un sistema di analisi da laboratorio, composto da vari strumenti della Contec, in modo da acquisire i valori definitivi.Tale strumentazione, illustrata nelle figure 4.7 e 4.8, sfrutta per l’analisi delle emissioni tre diversi sistemi: uno strumento a ionizzazione di fiamma per l’analisi degli HC della Contec, uno a

chemiluminescenza per l’analisi degli NOx della Thermo Electron e l’altro a raggi infrarossi per l’analisi del CO, sempre della Contec.

Per maggiori informazioni si rimanda alla bibliografia [11].

Figura 4.7 – Strumentazione da laboratorio Contec per l’analisi degli inquinanti HC e CO

Per prelevare i gas di scarico da inviare all’analizzatore, è stato previsto un tubo di rame collegato alla marmitta poco prima del tratto divergente (fig. 4.9); così da fornire all’analizzatore gli inquinanti effettivamente prodotti dal motore.

Figura 4.9 - Tubo per lo spillamento dei gas di scarico

4.5 Misura della portata d’aria

I sistemi di analisi gas di scarico utilizzati forniscono soltanto delle misure relative (cioè volume di un certo inquinante rapportato all’unità di volume di gas analizzato), mentre, per una valutazione effettiva delle emissioni, è necessario conoscere i valori assoluti in g/ora; si è resa pertanto necessaria la conoscenza della portata d’aria in ingresso del motore. Per la sua misura è stato realizzato un apposito serbatoio, costituito da un contenitore metallico della capienza di 200 L, connesso all’ingresso della valvola a farfalla di aspirazione. All’ingresso di tale serbatoio, che serve sostanzialmente a creare un “ambiente di calma” in modo da risentire il meno possibili delle pulsazioni dell’aspirazione motore, è stato posizionato un misuratore di velocità aria a turbina modello Flomaster DA 5000 della British Rototherm Co. Ltd. (fig. 4.10), capace di misure di velocità da 0,3 a 40 m/s, con risoluzione di 0,1 m/s.

Figura 4.10 - Misuratore velocità aria a turbina “flomaster DA 5000”

Dalla misurazione della velocità di ingresso aria, considerando una opportuna “sezione equivalente” della turbina, si risale immediatamente alla portata “istantanea” dell’aria in ingresso motore.

Precedentemente ci si basava sulla quantità dei gas di scarico. A tal fine veniva utilizzato un sistema che prevedeva l’utilizzo di un contenitore (sacco) in cui i gas di scarico venivano raccolti e raffreddati. Successivamente venivano fatti passare attraverso un contatore (Nuovo Pignone NPA 12/110 G4 I89), che consentiva di misurare solamente il volume di gas di scarico emessi dal motore durante intervalli di tempo stabiliti, per cui le misurazioni richiedevano tempi abbastanza lunghi.

4.6 Trasduttori di pressione

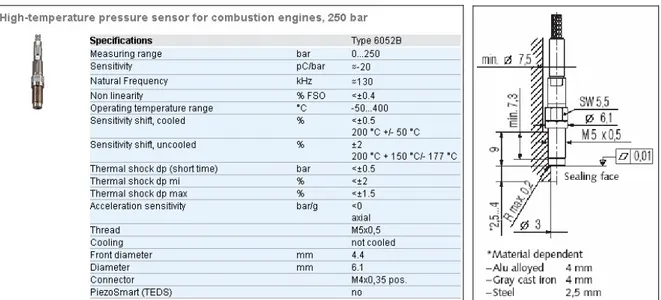

Sono stati impiegati 3 trasduttori di pressione della Kistler4, il 6052A1 [14], il 4045A5 [15] e il

4045A5V64. Il primo, di tipo piezoelettrico, è di dimensioni ridotte (fig. 4.11), non necessita del

raffreddamento ed è adatto a rilevare la pressione in camera di combustione. Il secondo (fig. 4.12) e il terzo sono invece di tipo piezoresistivo, forniscono misure assolute e sono utilizzabili per pressioni massime di 5 bar; il 4045A5V64 incorpora anche un sensore di temperatura. E’ stato utilizzato il 4045A5, munito di supporto raffreddato, visibile in figura 4.13, per misurare la pressione allo scarico ed il 4045A5V64 per quella nei travasi.

La misurazione della pressione nei trasduttori piezoelettrici è basata sulla deformazione di un cristallo di quarzo in grado di emettere cariche elettriche se sottoposto a deformazioni. Purtroppo si possono avere variazioni di cariche anche a seguito di altri fattori, specie per variazioni di temperatura, ed è questo il motivo per cui tali trasduttori non possono fornire misure assolute. Il segnale (il legame tra pressione e carica elettrica emessa è di tipo lineare) è inviato ad un amplificatore di carica che genera in uscita un segnale in tensione elaborato poi dalla struttura hardware di acquisizione dati, l’Indimeter 619 dell’AVL (descritto in seguito). Per il Kistler 6052A1 è stato impiegato l’amplificatore di carica Kistler “5011B” [16], che richiede l’inserimento della sensibilità del sensore (-19 pC/bar, fornita dal produttore nel libretto d'uso e manutenzione del sensore) ed un ulteriore parametro, in bar/V, che indica quanti volt deve far corrispondere ad ogni bar rilevato. Poiché l'Indimeter accetta in ingresso segnali fino a 10 V, prevedendo una pressione massima di 60 bar, abbiamo inserito come valore 7 bar/V in modo da fissare il fondo scala a 70 bar, con un buon margine di sicurezza per evitare il taglio del segnale.

4

Figura 4.11 - Datasheet, a sx, dimensioni e schema montaggio del trasduttore di pressione Kistler 6052A1, a dx

Figura 4.12 - Datashett, a sx, dimensioni e schema montaggio del trasduttore di pressione Kistler 4045A5, a dx

Figura 4.13 - Supporto (adattatore) per il raffreddamento del trasduttore Kistler 4045A5

All’interno dei trasduttori piezoresistivi si trova una cella di misura siliconica con resistori, sensibili alla pressione, diffusi ed interconnessi in modo da formare un ponte di Wheatstone. Da un lato della cella si trova un ambiente sotto vuoto, dall’altro la pressione esterna sottoposta a misura. Il ponte è alimentato con corrente costante e sotto l’azione della pressione si “sbilancia”: la variazione di resistenza genera una differenza di potenziale compresa tra 0 (pressione nulla) ed un massimo (pressione massima rilevabile). Tale segnale passa per la scheda di controllo e poi, nel nostro caso,

viene inviato all’Indimeter. Per quanto riguarda il trasduttore 4045A5V64, va detto che questo è in grado di misurare contemporaneamente la pressione e la temperatura. I due segnali di pressione e temperatura sono inviati all’Indimeter su porte distinte. Le schede di controllo danno in uscita una tensione di 2 V (in condizioni ambientali) per quanto riguarda il segnale di pressione e 0,2 V (a 20°C) per quello della temperatura. Questi dati vengono utilizzati per settare l’Indimeter: il segnale di pressione in ingresso richiede un fattore di trasformazione pari a 0.5 bar/V, quello di temperatura

100°C/V. Questa semplice conversione è possibile grazie alla notevole linearità dei trasduttori

piezoresistivi ed al fatto che risentono solo dalla grandezza da misurare; questo ultimo aspetto garantisce anche misure assolute.

I trasduttori piezoresistivi, dal momento che sono pilotati in corrente, devono essere alimentati (DC) con tensione compresa tra 18 e 30 V (la scheda provvede poi a “gestirla”). Per far ciò abbiamo sfruttato un alimentatore DC del laboratorio regolato a 25 V.

4.7 Sensore di temperatura

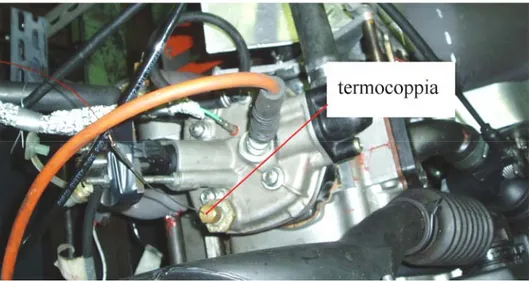

Per la misura della temperatura dell’acqua di raffreddamento è stata utilizzata una termocoppia tipo “K”, inserita sulla testata del motore sfruttando l’attacco pre-esistente (fig. 4.14).

E’ stato scelto di misurare la temperatura direttamente sulla testa in quanto questa è la zona più vicina alla camera di combustione. Un’ulteriore soluzione poteva essere quella di misurare la temperatura all’ingresso ed all’uscita del motore, oppure solo in ingresso o solo in uscita. Con il solo sensore sulla testa motore con un solo monitoraggio è stato ottenuto, invece, un dato maggiormente caratteristico.

Un amplificatore di segnale “elabora”, poi, i dati provenienti dalla termocoppia e sul display (fig. 4.15) si legge direttamente la temperatura in tempo reale.

Figura 4.14 - Posizionamento termocoppia sulla testa motore

4.8 Sensore di posizione angolare dell’albero motore

Il sensore è un encoder ottico (fig. 4.16), AVL “365CC/ 365X” [17], costituito da un disco (1), che deve essere rigidamente collegato all’albero motore, e da un pickup ottico (2), vincolato al blocco motore.

Il disco è provvisto di 360 “tacche” la cui lettura fornisce a tutto il sistema elettronico la posizione angolare dell’albero motore ad ogni istante.

Il pickup ottico invia, tramite fibra ottica, il segnale ad un convertitore che trasforma il segnale ottico in un segnale analogico in tensione per inviarlo all’indimeter.

1 2

Figura 4.16 - Sensore di posizione angolare dell’albero motore

Figura 4.17 - Disco collegato all’albero motore

L’utilizzo di questo sistema, poiché invia nelle vicinanze del motore un segnale ottico e non in tensione, consente di evitare disturbi da interferenza elettriche.

4.9 Strumentazione per l’acquisizione dei dati motore

Il sistema informatico per l’acquisizione, l’elaborazione, e la rappresentazione dei dati relativi al funzionamento di motori ai banchi prova è costituito dalla struttura hardware “619 Indimeter” [18] e dal software “619 Indiwin 2.0d”, commercializzati dalla AVL (fig. 4.18).

Pc con Indiwin

Pc con interface Indimeter

Figura 4.18 - Strumentazione per l’acquisizione dei dati motore

La parte hardware riceve i segnali del sensore angolare, montato sull’albero, e dai trasduttori (attraverso connettori BNC) impiegati sul motore ed esegue un campionamento in funzione dell’angolo di manovella; i segnali vengono acquisiti fino a 2/10 di grado, in quanto questa è la sensibilità del sensore ottico di posizione angolare dell’albero motore. Inoltre l’hardware è provvisto di una porta seriale che permette il collegamento ad un normale PC attraverso un segnale digitale. Il software AVL permette di visualizzare e di memorizzare i cicli ed è inoltre in grado di determinare il ciclo medio e di fornire il ciclo indicato secondo il piano pressione-volume e la curva di rilascio calore. I files acquisiti vengono salvati dall'Indiwin in un formato “proprietario”, quindi sono decifrabili solo se aperti con lo stesso programma e per poter disporre degli stessi dati anche su altri programmi è necessario salvare gli stessi in formato ASCII: in questo modo si possono caricare i dati discretizzati anche con software dedicati ai fogli calcolo come Excel o ancora più specifici come Matlab. Il software permette poi di memorizzare i segnali anche a diversi intervalli angolari, in particolare 0,5° e 1°, in modo da snellire il lavoro del PC ed ottenere files più piccoli;

nel nostro caso abbiamo quasi sempre settato Indiwin su 1°, altrimenti, per eccesso di informazioni, avremmo avuto degli overload.

E’ importante ricordare che l’Indimeter accetta in ingresso segnali analogici in tensione compresi tra -10 e 10 V. Input al di fuori di questo range determinano un taglio del segnale stesso, e che dispone di 8 canali, la cui massima frequenza di campionatura è 1 MHz.

Una volta messo a punto il sistema, si deve procedere all’azzeramento del sensore angolare; ovvero si deve far ruotare il motore trascinato (bastano pochi cicli) “lanciando” dal software la ricerca del

PMS: il programma elaborando i dati provenienti dal trasduttore di pressione nel cilindro e

dall’encoder “solidale” all’albero riesce a determinare lo sfasamento angolare tra il PMS e il segnale di sincronismo del sensore.

La curva di rilascio del calore viene calcolata secondo un algoritmo interno al software, previa introduzione dei dati geometrici del motore quali alesaggio, corsa, lunghezza biella, rapporto di compressione, esponenti delle politropiche ed il tipo di ciclo (2 o 4 tempi). Tale algoritmo “descrive” la generica trasformazione termodinamica come una successione di piccole trasformazioni isobare e isocore in alternanza. La quantità di calore ceduta al fluido, cioè messa a disposizione dalla combustione, associata a queste coppie di trasformazioni è data dalla somma delle quantità di calore da esse cedute.

t V v t p p t V t p dQ c dT c dT dQ

dQ= =cos + =cos = ⋅ =cos + ⋅ =cos

Se si considera il fluido in evoluzione come un gas perfetto si ottiene:

R dV p R V dp dT R V p T = ⋅ ⇒ = ⋅ + ⋅

Sostituendo dT nell’espressione del dQ si ottiene:

t V v t p p R dV p R V dp c R dV p R V dp c dQ cos cos = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ + ⋅ ⋅ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ + ⋅ ⋅ =

Considerando le trasformazione a p,V=cost, l’espressione si semplifica:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ + ⋅ ⋅ ⋅ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⋅ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⋅ = p dV dp V c c R c R V dp c R dV p c dQ v p v v p

v v p v p c R k k c c R c c = − ⇒ ⎪ ⎩ ⎪ ⎨ ⎧ = = − 1

Sostituendo la nuova espressione in dQ si ottiene:

(

k p dV dp V)

k dQ ⋅ ⋅ ⋅ + ⋅ − = 1 1A questo punto si discretezza il dQ e così la quantità di calore ceduta al fluido al passo i per incrementi angolari della manovella ΔΦ diventa:

(

)

(

[

⋅ ⋅ +ΔΦ − −ΔΦ + ⋅ +ΔΦ − −ΔΦ]

⋅ − = i i i i i i i k k p V V V p p Q 1 1)

Il software calcola la quantità di calore rilasciata dalla combustione ad ogni passo i e; con la sommatoria di tali valori dall’inizio e fino ad un certo angolo, si ottiene il rilascio di calore totale; in questo modo il programma può graficare la curva di rilascio calore, anch’essa discretizzata, al progredire della combustione.

In questa sperimentazione l’hardware riceve, oltre ai segnali dai trasduttori di pressione e temperatura, anche quelli dalla centralina di controllo motore. In particolare si sono voluti monitorare i segnali dell’accensione e dell’iniezione per verificare la correttezza dei parametri impostati tramite il software Interface (fig. 4.19).

Quest’ultimo programma, progettato e realizzato dalla SEI di Pisa ed installato sul PC accanto a quello munito di Indiwin (fig. 4.1 e 4.18), permette di variare in tempo reale i valori di anticipo accensione e iniezione, nonché i parametri di pilotaggio dell’iniettore, come il tempo di mantenimento (necessario per dosare il combustibile), la correte di eccitazione, ecc..

Figura 4.19 - Interface

In figura 4.19 sono illustrati tutti i parametri su cui è possibile agire; i primi tre (vedi paragrafo 3.5) riguardano il pilotaggio dell’iniettore e consentono sostanzialmente di variare la quantità di combustibile da iniettare, mentre l’anticipo di iniezione e di accensione permetteranno di ottimizzare il funzionamento del motore in ogni condizione di funzionamento, definendo, in questo modo, la mappatura.