1

Introduzione

1.1

L’azienda

La società Nuovo Pignone S.p.A, fondata a Firenze nel 1842, è entrata a far parte del gruppo General Electric (che attualmente possiede circa il 95% delle azioni) a partire dal 1994. La sede di Firenze, presso la quale si è svolto lo stage, è specializzata nella progettazione, costruzione ed installazione di soluzioni complete di Sistemi e Servizi per l’industria del mondo “OIL&GAS”. I principali prodotti sono: turbine a gas ed a vapore, compressori alternativi, compressori centrifughi ed assiali, espansori gas e sistemi di compressione gas.

Durante lo svolgimento della presente tesi è stato studiato il metodo di lavorazione delle flange di testata dei compressori centrifughi prodotti presso questa azienda. Attualmente le operazioni effettuate sull’alesatrice a controllo numerico computerizzato risultano non ottimizzate, principalmente dal punto di vista dei tempi di lavorazione. Attraverso la frequentazione giornaliera dell’officina è stato possibile individuare i principali aspetti su cui intervenire:

- il sistema di riferimento e bloccaggio;

- un miglior utilizzo del parco utensili che permetta di ridurre i tempi morti;

- la razionalizzazione delle lavorazioni, con particolare attenzione alla riduzione del loro numero.

La strada individuata per migliorare tali aspetti è stata l’implementazione di un metodo di lavorazione a gruppi. Si è delineato quindi, come obiettivo principale, l’individuazione e la

creazione della famiglia per le flangie di testata tipo Shear Ring.

1.2

Il compressore centrifugo

Uno dei prodotti di maggior successo del Nuovo Pignone è il compressore centrifugo. Attualmente sono in produzione varie tipologie di questa macchina, in funzione della pressione di progetto e del servizio per il quale sono destinati. Si possono operare differenti classificazioni, ma il criterio principale è legato alla tipologia di unione delle semicasse:

- MCL : compressori con casse aperte orizzontalmente (Figura 1);

Figura 1

1 2

- BCL : compressori con casse aperte verticalmente (Figura 2).

Figura 2

Gli elementi costituenti un compressore centrifugo sono (Figura 1 e Figura 2): 1) la cassa esterna, che funge essenzialmente da contenitore;

2) il pacco diaframmi, solidale alla cassa;

3) il rotore, che è costituito dall’albero e da una o più giranti; 4) la flangia di testata, nel caso di compressore tipo BCL.

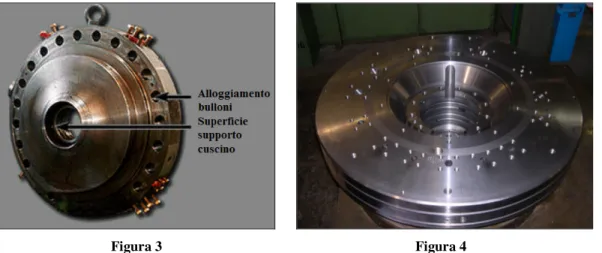

In particolare esistono due differenti tipi di BCL, facilmente riconoscibili dalla flangia di testata: quelli tradizionali (Figura 3) e quelli di tipo shear ring (Figura 4). La differenza sta nel modo in cui queste flange sono fissate sulla cassa. Nei BCL tradizionali è presente sulla periferia una corona di fori assiali, attraverso i quali passano una serie di prigionieri avvitati sulla cassa. Nei BCL di tipo shear ring, invece, la superficie cilindrica esterna della flangia e quella interna della cassa sono accoppiate, cosicché la flangia viene infilata nella cassa fino a portarla a battuta e poi fissata tramite degli shear ring.

Figura 3 Figura 4

Lo studio in questione ha per oggetto, come già detto, la lavorazione meccanica delle flange di tipo shear ring. Esistono flange di varie dimensioni (Φest = 727 ÷ 1762 mm , altezza = 265 ÷ 494 mm) e peso (P = 700 ÷ 6270 kg).

2

1 3

2

La lavorazione a gruppi

Lo studio della tecnologia meccanica si avvale ormai da anni della classificazione dei processi tecnologici. Si ritiene che, grazie a tale teoria, sia possibile trasformare lo studio delle lavorazioni meccaniche in una vera e propria scienza.

Alla base della classificazione dei processi tecnologici sta la classificazione dei pezzi da lavorare in classi, gruppi e tipi. Si definisce classe un insieme di pezzi che presentano problemi tecnologici di lavorazione analoghi, derivanti da una generica somiglianza delle rispettive forme. I pezzi appartenenti ad ogni classe dovranno essere suddivisi prima di tutto in base alle dimensioni e, successivamente, secondo altri criteri via via sempre più selettivi. La suddivisione in gruppi deve andare avanti fino al momento in cui è possibile individuare gruppi di pezzi che richiedono, per la lavorazione, non solo la stessa macchina, ma anche un’unica preparazione generale della macchina stessa. Il gruppo si presenta come un’unità tecnologica basilare.

L’individuazione di un gruppo tecnologico ha come fine la definizione del pezzo caratteristico, ossia del pezzo più complesso di quel determinato gruppo. Nella scelta del pezzo caratteristico è implicita la possibilità di lavorare tutti i pezzi del gruppo corrispondente secondo un unico ciclo e mediante l’impiego di un’unica attrezzatura. Il pezzo caratteristico deve, dunque, contenere tutti gli elementi geometrici del gruppo che rappresenta, mentre il ciclo tecnologico per esso stabilito deve essere tale da poter essere utilizzato, per tutti i pezzi del proprio gruppo, solo tramite lievi regolazioni dell’attrezzatura. Il pezzo caratteristico può essere reale oppure esistere solo come disegno.

3

La situazione iniziale

3.1

Dalla progettazione al prodotto finito

Dato che lo studio in questione tratta di un ciclo di lavorazione meccanica, è naturale che il punto di partenza sia l’Ufficio Tecnico d’Officina. Altrettanto naturale è il fatto che le fasi realizzative di una macchina non possono essere considerate rigidamente in maniera sequenziale, soprattutto in un caso come questo di produzione su commessa. Quindi il presente progetto mette in relazione più reparti funzionali all’interno dell’azienda.

Dopo la chiusura della fase ITO, con la definizione delle esigenze del cliente, risultano definite le specifiche cui la macchina dovrà soddisfare. In breve, le tappe del processo sono: nella fase ingegneria, l’ufficio tecnico (UTEC) si occupa di realizzare il progetto della macchina emettendo la distinta dei componenti. Sono quindi definiti i particolari che vengono progettati e realizzati all’interno dell’azienda e quelli che verranno comprati (codici make e

codici buy). Per i codici make l’output principale di UTEC sono i disegni dei singoli

particolari.

Tale documentazione perviene quindi all’Ufficio Tecnico d’Officina, che si occupa di definire i cicli di lavorazione necessari per la realizzazione tecnologica dei vari componenti e i cicli di montaggio.

Nel caso delle lavorazioni meccaniche il ciclo di lavorazione viene quindi raccolto dall’ufficio Metodi Numerici (MENUM) che emette il part-program, ossia il file che verrà “letto“ direttamente dalla macchina utensile a controllo numerico e che contiene tutte le informazioni necessarie alla macchina per effettuare la lavorazione.

A questo punto, dovrebbero essere definite tutte le operazioni da eseguire e l’officina può procedere con la realizzazione del prodotto finito. In seguito tutti i componenti della macchina, sia quelli realizzati all’interno dello stabilimento che quelli commissionati a ditte esterne, verranno messi assieme per realizzare il prodotto finito.

È necessario quindi conoscere e coordinare queste funzioni, con il duplice fine di usufruire dell’esperienza dei vari livelli interessati e di avere la certezza che le implicazioni dovute alle soluzioni trovate siano accettate da tutti.

3.2

Il ciclo della flangia di testata

Lo studio della situazione di partenza deve avere necessariamente come base la frequentazione giornaliera dell’officina, così da sfruttare interamente l’esperienza diretta delle persone che vedono nascere il pezzo.

Se si tralasciano i vari controlli e le pulizie intermedie, le operazioni principali del ciclo della flangia di testata sono:

- Tornitura : il cui risultato finale è un pezzo assialsimmetrico, con l’unica eccezione di quattro fori filettati radiali, destinati ad alloggiare l’attrezzatura per la movimentazione. Questa operazione viene eseguita su un tornio verticale dotato di un mandrino secondario per le forature fuori asse (la macchina è denominata Carnaghi). - Lavorazione perimetrale completa : questa è l’operazione oggetto del presente studio

e si svolge su due alesatrici a CNC (denominate Berardi). Le lavorazioni effettuate durante tale operazione sono principalmente forature (di diametri e profondità estremamente variabili), maschiature e lamature. Sono presenti poi una serie di

fresature per realizzare superfici di varie dimensioni e forme, la cui funzione, nella

maggior parte dei casi, è quella di creare alloggiamenti per la strumentazione di controllo del compressore.

- Saldatura manuale componenti : i componenti in questione sono dei tappi a tenuta. - Tornitura di finitura : è stato riscontrato che il pezzo, dopo la lavorazione perimetrale

completa, risulta deformato. In questa operazione vengono dunque finite tutte le superfici cilindriche che si accoppieranno con altri componenti del compressore (superfici per le quali è prevista una tolleranza più ristretta rispetto a quelle generali di lavorazione).

Il metodo di lavorazione implementato sulle alesatrici è ormai consolidato, non avendo subito sostanziali modifiche negli ultimi venti anni. Attraverso il monitoraggio di tutte le operazioni eseguite, sono state individuate una serie di irrazionalità tecnologiche. Il presente studio non mette in discussione la qualità del prodotto, grazie al quale il Nuovo Pignone è leader nel settore. Obiettivo principale di questo lavoro è stato dunque l’abbattimento del tempo di ciclo.

La prima cosa da evidenziare è che la lavorazione perimetrale completa è stata pensata, e

implementata negli anni, per effettuare la lavorazione di un singolo pezzo.

Questo fatto si ripercuote negativamente su tutte le fasi dell’operazione; consideriamo per esempio la fase di caricamento degli utensili sulla macchina, fase piuttosto onerosa in termini di tempo (2-3 ore) e che non aggiunge alcun valore al prodotto finito. Infatti il Part Program implementato è relativo al singolo pezzo, come anche gli utensili. In questo modo è necessario, ogni volta che si cambia pezzo in lavorazione, scaricare tutti gli utensili relativi a quello precedente e caricarne di nuovi, nonostante i due pezzi abbiano la maggior parte degli utensili in comune.

La fase di studio della situazione iniziale ha permesso di delineare una serie di obiettivi raggiungibili mediante la creazione della famiglia di flange di tipo shear ring:

- riduzione del tempo impiegato per il caricamento degli utensili; - riduzione del tempo di piazzamento;

- lavorazione della flangia in modalità macchina non presidiata per ogni sotto-operazione;

- revisione e rimodernamento dell’utensileria.

La famiglia individuata dovrà contenere tutte le flange di questo modello esistenti al momento dell’inizio degli studi (55); inoltre tutte le flange progettate in futuro dovranno rientrare nella stessa famiglia.

Il vantaggio più evidente della lavorazione con macchina non presidiata è di tipo economico. Si dice infatti che la macchina non è presidiata per un determinato intervallo di tempo, se è possibile che essa lavori non solo senza l’intervento dell’operatore, ma anche in sua assenza. Il costo orario dell’operatore, per il tempo in cui la macchina non è presidiata, è ovviamente più basso in quanto egli ha la possibilità di eseguire nel frattempo altri lavori. Tale riduzione è valutata in 25% del costo totale.

Se è possibile lavorare senza il costante controllo da parte dell’operatore, è implicito che si sta implementando una lavorazione per la quale si prevede non ci siano intoppi. Quindi si risparmiano i tempi morti dovuti allo stop della macchina per i vari controlli, ottenendo una lavorazione più spedita.

4

Il piazzamento

4.1

Situazione iniziale

Per la lavorazioni di una famiglia di pezzi, la prima cosa da realizzare è l’attrezzatura di gruppo, ossia un’attrezzatura che possa essere utilizzata per tutti i pezzi solo con lievi variazioni di assetto. Dato che si vuole lavorare con macchina non presidiata, l’attrezzatura di gruppo ha come condizione necessaria che, per tutto il tempo necessario alle lavorazioni che si prevede di eseguire secondo tale modalità, il pezzo non debba essere ripreso e posizionato diversamente.

La morfologia del pezzo e della macchina fanno si che questa operazione sia da eseguire con due piazzamenti. Il sistema utilizzato attualmente, sostanzialmente identico nelle due sotto-operazioni, risulta piuttosto semplice (Figura 5).

Figura 5

Esistono sempre in prossimità del diametro esterno due piani paralleli sufficientemente grandi da poter essere utilizzati uno come superficie di riferimento (appoggiando la flangia su

spessori), l’altro da superficie di bloccaggio tramite delle staffe (appoggiate sulla superficie di quota più elevata). Basta quindi utilizzare un tirante e un martinetto, che funge da reazione, per imprimere, tramite la staffa, la forza di bloccaggio necessaria. Le staffe utilizzate sono quattro, poste a 90° l’una dall’altra.

Avere quattro staffe necessariamente a 90° risulta una condizione eccessivamente rigida e poco tecnologica. Si riscontra tale problema in fase di decisione delle posizioni di tali staffe. Ogni flangia presenta infatti tra 10 e 15 fori di canalizzazione per l’adduzione di olio e gas all’interno del compressore centrifugo e la partenza di questi fori è proprio nella superficie cilindrica più esterna. La difficoltà sta quindi nell’evitare che le staffe costituiscano un impedimento alle lavorazioni. Tanto più che attualmente la decisione viene presa direttamente a bordo macchina dall’operatore.

Capita quindi che non esista o non sia rilevata una posizione utile. Si rende perciò necessario suddividere ulteriormente la sotto-operazione in due piazzamenti, situazione disastrosa dal punto di vista del tempo richiesto.

Sulle alesatrici in questione si lavorano, pressoché alternativamente, sia questa tipologia di flangia che quella tradizionale (assemblata con bulloni). Per il piazzamento delle flange tradizionali è stata realizzata appositamente una sovra-tavola (Figura 6) che permette uno staffaggio rapido ed efficiente. L’utilizzo della stessa attrezzatura anche per lo staffaggio delle flange tipo shear ring costringe ad impiegare guide a croce.

Figura 6

Si è rinunciato quindi a realizzare un’attrezzatura espressamente dedicata alle flange shear ring per risparmiare il tempo necessario al cambio attrezzatura nel passaggio dalla lavorazione di una flangia all’altra.

4.2

Soluzione proposta

Il fatto che la decisione delle posizioni angolari sia presa dall’operatore, direttamente a bordo macchina e senza grande accuratezza, permette di ipotizzare che esistano delle posizioni angolari che egli non è in grado di individuare. Prima di elaborare nuovi metodi per bloccare il pezzo sulla tavola, è dunque il caso di studiare la possibilità di applicare quello attuale in maniera più rigorosa.

È stata quindi effettuata un’indagine sui due piazzamenti di tutte le 55 flange che si vogliono inserire nella famiglia con il fine di:

- individuare le tipologie di lavorazione per le quali le staffe costituiscono un impedimento e lo spazio di manovra necessario all’utensile durante la lavorazione stessa;

- conoscere esattamente gli ingombri delle attrezzature.

Mettendo insieme le informazioni precedenti è stato possibile dimostrare che, pur non esistendo una posizione valida per tutte le flange, esistono due casi predominanti, oltretutto simmetrici rispetto agli assi della flangia. Si è verificato inoltre che tali casi coprono la maggior parte della casistica (102 casi su 110).

L’analisi effettuata ha dimostrato che il sistema di bloccaggio utilizzato attualmente è una soluzione che permette di lavorare senza presidio. Per rendere la soluzione in questione applicabile anche per le flange che verranno progettate in futuro, è necessario spostare la fase di decisione delle posizioni di staffaggio.

Primo tentativo è stato quello di effettuare tale decisione in fase di progettazione. È stato quindi richiesto all’ufficio tecnico di inserire, tra i vincoli di progettazione, anche la necessità di lasciare libere le zone indicate per lo staffaggio. La richiesta è stata accolta parzialmente in quanto non esisterà un vincolo ma un’indicazione progettuale.

Nonostante il parziale successo della richiesta all’ufficio tecnico, si è ritenuto conveniente proseguire su tale strada. Per cui sono state fatte le seguenti richieste, da mettere in atto su ogni flangia che si intenda inserire all’interno della famiglia:

- l’analisi delle posizioni di staffaggio deve essere di competenze del metodista, che quindi indicherà nel ciclo l’angolo di staffaggio ed inserirà nel dossier d’officina lo schema di piazzamento;

- deve essere inserita nel ciclo di lavorazione della flangia, l’operazione di tracciatura per indicare il punto di staffaggio del primo piazzamento;

- ogni part program deve essere simulato considerando la presenza delle attrezzature.

5

Creazione della famiglia

5.1

Gli input per la creazione di una famiglia per macchina utensile a CNC

Nella fase di programmazione di una macchina utensile a CNC è necessario inserire manualmente i dati riguardanti gli aspetti tecnologici della lavorazione (individuazione delle superfici del modello da lavorare, sequenza delle operazioni, tipi di lavorazione, definizione degli utensili, etc.).Creare una famiglia, per la lavorazione di un insieme di pezzi su una macchina utensile a CNC, consiste essenzialmente nell’elaborare uno strumento attraverso il quale sia possibile generare il Part Program, per ogni pezzo, immettendo esclusivamente dei parametri geometrici, senza mai dimenticare il relativo peso.

Per la realizzazione di uno strumento di questo tipo bisogna disporre dei seguenti elementi:

1) un archivio delle forme caratteristiche delle superfici che si devono realizzare sui pezzi appartenenti alla famiglia (nel seguito tali forme verranno chiamate form

features);

2) un archivio degli utensili necessari per la realizzazione delle form features suddette; 3) un sistema di quotatura funzionale alla lavorazione per famiglia;

4) il metodo attraverso il quale eseguire ogni singola form features (sequenza delle operazioni elementari);

5) il ciclo di gruppo, ossia la sequenza ottimale di tutte le singole operazioni elementari. Tutte le informazioni citate dovranno quindi essere utilizzate per creare il programma attraverso il quale verrà poi realizzato ogni singolo part program dei pezzi appartenenti alla famiglia.

La realizzazione tecnica del programma in questione non è eseguita dal personale dell’azienda, bensì da una ditta esterna. Lo studio e la definizione degli elementi appena elencati costituirà la parte fondamentale della specifica tecnica a cui il programmatore dovrà attenersi.

5.2

Creazione delle form features

Al momento della stesura del codice che, come detto, verrà implementato ogni qual volta si realizza un nuovo part program, bisogna conoscere tutte le lavorazioni che si intende effettuare su ciascuna flangia appartenente alla famiglia.

Per rendere più agevole la stesura del ciclo di lavoro di gruppo è necessario raggruppare le operazioni elementari in base alla similitudine delle superfici per le quali sono eseguite. Si può, per esempio, considerare come un’unica entità geometrica il foro filettato, raggruppando quindi le operazioni elementari necessarie per realizzarlo (lamatura, foratura, svasatura e filettatura).

Per la realizzazione di ognuna di queste entità geometriche è necessario fornire alla macchina utensile un certo numero di informazioni sia geometriche che tecnologiche (per esempio la posizione della lavorazione, il diametro dell’utensile, la velocità di taglio, etc.). Il raggruppamento delle lavorazioni deve essere fatto, dunque, in modo tale da rendere minimo il numero di parametri da introdurre al momento della realizzazione del part program. Chiamiamo ognuna di queste entità form feature.

Per la creazione del catalogo delle form features si esegue quindi per prima cosa:

- l’analisi di tutti i disegni emessi per individuare i gruppi di lavorazioni simili (in base alla forma e alla funzione per le quali sono create);

- l’analisi delle operazioni elementari necessarie per realizzarle; - la verifica della posizione occupata all’interno della flangia.

Attraverso questa prima analisi sono state individuate le classi di lavorazione che costituiranno il punto di partenza per la creazione delle form features.

È necessario dunque analizzare la quotatura, evidenziando quali quote servono per caratterizzare appunto le form features e quali invece hanno la semplice funzione di individuarne la posizione. In linea di massima è possibile affermare che le quote che incidono direttamente sulla dimensione degli utensili (per esempio il diametro dei fori e delle filettature, o la larghezza delle scanalature effettuate con una fresa della stessa larghezza) saranno quelle caratterizzanti le form feature; le varie profondità di foratura, la posizione angolare degli assi, etc., saranno le quote di posizione.

La revisione del sistema di quotatura ha portato non solo ad evidenziare il numero minimo di quote con le quali rappresentare le form features che si stanno individuando, ma soprattutto ha permesso di individuare quali di queste quote devono essere dei parametri fissi e quali variabili.

I parametri che si è stabilito debbano essere fissi vanno proposti e concordati con l’ufficio tecnico, così da creare dei vincoli opportuni per la fase di progettazione. Per la gestione di tali parametri dovranno essere create delle apposite tabelle dalle quali il codice dovrà attingere automaticamente.

Nonostante molte lavorazioni si ripetano nella maggior parte dei disegni, appare evidente che non sono stati seguiti finora dei vincoli nella progettazione. Infatti si riscontra facilmente che anche all’interno dello stesso tipo di lavorazione, nonostante la funzione delle superfici da realizzare sia la stessa, le dimensioni sono le più varie. L’analisi in questione mostra inoltre molti casi per i quali la quotatura non è coerente con il metodo di esecuzione delle lavorazioni, e altri dove non si segue nemmeno un criterio fisso.

Analizzando il sistema di quotatura è stato possibile affinare maggiormente la definizione delle classi di lavorazioni. Per arrivare a definire le form features è stato quindi studiato, per ogni classe, il metodo di lavorazione più razionale, unitamente agli utensili necessari. È stato quindi possibile definire solo 18 form features.

5.3

Il ciclo di lavorazione di gruppo

Se il pezzo caratteristico di una famiglia raccoglie tutte le lavorazioni della famiglia stessa, possiamo dire che la funzione del pezzo caratteristico è svolta dall’archivio delle form features.

Si tratta dunque di elaborare la sequenza di operazioni più razionale, tenendo conto principalmente del tempo totale di lavorazione. Quindi i metodi di lavorazione di ogni singola form feature costituiscono dei vincoli di cui tenere conto esclusivamente per l’ordine secondo il quale vanno eseguite le operazioni elementari.

La realizzazione del ciclo di gruppo coincide con la stesura del codice. Sono state dunque indicate alla persona che effettua la programmazione, oltre a tutte le lavorazioni che devono far parte della famiglia, le linee guida per la stesura del ciclo di gruppo:

- Grazie alla precisione di posizionamento delle macchine utensili a CNC, non è necessario quando ci si trova posizionati, per esempio, su un asse, eseguire tutte le operazioni che prevedono utensili diversi una di seguito all’altra; l’importante è mantenere l’ordine delle singole operazioni elementari. Riscontrato, quindi, che l’operazione di cambio utensile è piuttosto lunga, è stato richiesto che ogni utensile esegua le lavorazioni per le quali è previsto una dopo l’altra di seguito.

- Sono state individuate tutte le lavorazioni che è possibile effettuare con macchina non presidiata, riscontrando che è possibile accorparle tutte in una fase centrale delle sotto-operazioni (Figura 7).

Figura 7

- È stato richiesto che venga implementata una fase di sperimentazione alla fine della quale si possa garantire, non solo che ogni utensile della famiglia sia valido, ma che sia corretta l’esecuzione di ogni lavorazione per la quale è richiamato.

- Sulle alesatrici in questione vengono lavorate altre tipologie di flangia che hanno un parco utensili molto simile a quello della flangia studiata. È stato quindi richiesto che la parte del programma dedicata alla gestione degli utensili possa essere direttamente implementato per la lavorazione di tutte le flange.

Macchina presidiata Macchina non presidiata Macchina presidiata tempo

6

Conclusioni

L’obiettivo del presente studio è l’ottimizzazione della lavorazione meccanica della flangia di testata di tipo shear ring sull’alesatrice a CNC. Per raggiungere tale obiettivo è stato implementato il metodo di lavorazione per famiglie di pezzi, svolgendo le seguenti attività:

- studio di un’attrezzatura di gruppo;

- proposta all’ufficio tecnico di una serie di vincoli e indicazioni da seguire in fase di progettazione, cosicché tutte le prossime flange rientrino nella famiglia;

- studio del ciclo di gruppo.

Mediante la realizzazione di quest’ultima attività, è stata dimostrata la possibilità di effettuare le lavorazioni con macchina non presidiata almeno per il 70% della durata totale del ciclo. Si prevede in questo modo di ridurre il costo dell’operatore di quasi il 20% (da 5000 a 4100 €/flangia).

Gli studi effettuati sono serviti per richiedere, ad una ditta che si occupa specificatamente della programmazione delle macchine utensili a controllo numerico, l’esecuzione del codice da implementare per la realizzazione del part program di ogni pezzo appartenente alla famiglia.

Purtroppo non è stato possibile assistere alla prima implementazione del codice richiesto in quanto la fase di programmazione, ormai in stato avanzato, è stata interrotta temporaneamente. La ditta in questione si occupa infatti di altri progetti di interesse del Nuovo Pignone, per cui, a causa della sopraggiunta di urgenze produttive, è stato concordata una nuova data di fine prestazione. Al momento dell’interruzione erano comunque state realizzate le parti di codice riguardanti le lavorazioni più impegnative, dimostrando la validità degli studi proposti.

Il lavoro in questione è sicuramente il punto di partenza per la realizzazione della famiglia per le altre tipologie di flange di testata.