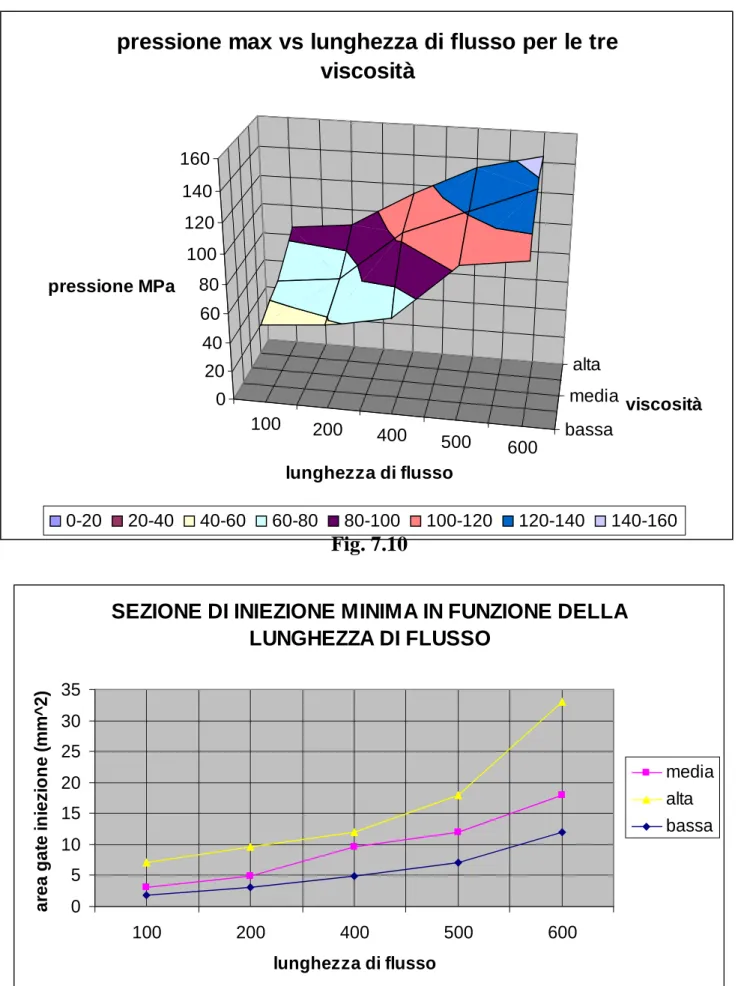

100 200 400 500 600 bassa media alta 0 20 40 60 80 100 120 140 160 pressione MPa lunghezza di flusso viscosità 0-20 20-40 40-60 60-80 80-100 100-120 120-140 140-160 Fig. 7.10

SEZIONE DI INIEZIONE MINIMA IN FUNZIONE DELLA LUNGHEZZA DI FLUSSO 0 5 10 15 20 25 30 35 100 200 400 500 600 lunghezza di flusso a re a g a te in ie z io n e ( m m ^ 2 ) media alta bassa Fig. 7.11

bassa viscosità PP PE PA (ULTRAMID A3K) (GRILON BT 40 TX)

media viscosità ABS PAR PA46

(IXEF 1022/008) (TERBLEND N NG-02) alta viscosità PC POM PBT/PC (XENOY) (MAKROLON 1143) lungh. di flusso (L) d1, Ø1 D Ø2, d2 d1, Ø1 D Ø2, d2 d1, Ø1 D Ø2, d2 100 2.5mm 2° 4mm 1.5mm 20° 3mm 2° 7mm 2mm 20° 4mm 2° 7mm 3mm 20° 200 3mm 2° 5mm 2mm 20° 4.5mm 2° 9mm 2.5mm 20° 4.5mm 3° 9mm 3.5mm 20° 400 3.5mm 2° 6mm 2.5mm 20° 6mm 3° 11mm 3.5mm 30° 6mm 3° 12mm 4mm 30° 500 4.5mm 2° 8mm 3mm 20° 6mm 3° 12mm 4mm 30° 7mm 2° 13mm 3x6mm 30° 600 5mm 2° 10mm 3x4mm 30° 7mm 2° 12mm 3x6mm 30° 8mm 2° 14mm 3x11mm 30°

I dati riportati nella tabella sovrastante sono indicativi, tenendo conto che i provini in questione hanno una geometria ottimale per l’andamento del flusso.

Nel caso particolare occorre paragonare la lunghezza massima del flusso (cioè la distanza tra il punto di iniezione e il punto più distante tenendo conto dello sviluppo del pezzo) con la lunghezza L, e, se lo spessore non si discosta molto da 3mm, prendere come valori iniziali quelli forniti dallo schema in riferimento al materiale del pezzo da stampare.

Per particolari dalla geometria complessa (spessori variabili, grandi dimensioni, etc..) è consigliabile eseguire analisi più approfondite.

8.1 Conclusioni

Gli studi condotti durante il periodo di tesi presso la M.P.T. hanno affrontato varie problematiche legate alla progettazione di stampi per iniezione di materie plastiche. Gli sforzi principali sono stati indirizzati alla ricerca di una metodologia di studio che affrontasse il dimensionamento dei canali di iniezione di un sistema a tunnel e lo facesse nella maniera più semplice e generale possibile, garantendo quindi ai risultati ottenuti un’applicabilità generale per qualunque tipologia di manufatto da realizzare e una validità estendibile a qualunque realtà che, come l’M.P.T., opera nel settore della progettazione di stampi per iniezione di materie plastiche. Ad oggi, infatti, il dimensionamento ottimale dei canali di iniezione, fondamentale per ottenere la qualità richiesta dalle specifiche del manufatto, viene molto spesso basato sulla sola esperienza operando dimensionamenti di tentativo che spesso portano ad errori, talvolta anche grossolani, che poi vengono lentamente risolti attraverso la costosa realizzazione di stampi prototipo ed una lunga serie di tentativi di “prova e correggi”. Tra l’infinità di variabili in gioco che nella pratica condizionano il problema, si è resa necessaria l’individuazione di quelle fondamentali, isolando e lasciando fisse quelle che, l’esperienza della ditta prima, e le simulazioni poi, hanno confermato essere ininfluenti. Un simile tipo di approccio è stato necessario per abbassare la quantità di dati da manipolare e, contemporaneamente, rendere più semplice la loro comprensione. Per quanto riguarda i tipi di polimero iniettato, ad esempio , si è preferito suddividerli in funzione del loro grado di viscosità.

Superata la delicata fase di scelta delle variabili da considerare, si è passati alle simulazioni svolte con l’ausilio di un sistema software CAE il Moldflow 2.0. Il suo utilizzo ha permesso in tempo reale la valutazione di diverse alternative in modo rapido e immediato, senza sprechi di materiale e con grande risparmio di tempo . I risultati ottenuti con le simulazioni sono stati validati da ulteriori prove pratiche, ed hanno trovato sempre riscontro nelle precedenti esperienze maturate in M.P.T. Le prove svolte hanno permesso la creazione di una data base che fornisce al progettista in maniera immediata ma, allo stesso tempo accurata, le informazioni sul dimensionamento del sistema di iniezione a tunnel una volta note caratteristiche tipiche del manufatto quali: viscosità del polimero da utilizzare, spessore del pezzo, lunghezza di flusso, ecc. Bisogna tener presente che l’importanza di avere acquisito e organizzato in un data base una fitta mole di dati dalle simulazioni è ancor più avvalorata dal fatto che i fornitori di materie plastiche evitano di fornire dati così specifici sulle condizioni limite di iniettabilità dei loro polimeri. I risultati di tali simulazioni insieme a quelli scaturiti dallo studio fatto sulla iniezione assistita dal gas, affrontato nell’ultimo periodo di tesi, sono stati inseriti a completamento di un manuale di progettazione stampi. Esso racchiude tutte le conoscenze che l’azienda ha acquisito nel corso dei suoi anni di attività ed è stato concepito per essere utilizzato tanto dai progettisti quanto dai tecnici direttamente in officina.

Il suo utilizzo rende più sistematica e quindi, standardizza il più possibile, la procedura di progettazione, ottenendo una riduzione dei costi, un abbassamento dei tempi di consegna il tutto nel perfetto rispetto delle specifiche richieste al manufatto e senza che la qualità dello stesso ne venga pregiudicata.

APPENDICE

9.1 D escrizione della tecnologia GIT ( gas iniection tecnology )

La tecnologia di stampaggio assistita dal gas si può far risalire agli inizi degli anni ’70. Essa consiste sostanzialmente nell’iniezione di un gas inerte, quasi sempre si tratta di azoto, nella cavità dello stampo già parzialmente riempita; l’azione del gas completerà il riempimento spingendo il materiale e contemporaneamente creando una cavità all’interno dello stesso. Quello che accade è schematicamente visibile nella fig. 9.1 seguente.

fig. 9.1

Il gas viene mantenuto in pressione per un certo tempo anche dopo lo svuotamento totale del pezzo per mantenere le pareti a contatto della cavità dello stampo ed impedire alle stesse di deformarsi generando difetti come risucchi o avvallamenti sulla superficie. La tecnica di utilizzo del gas illustrata nella figura 9.1 prende il nome di tecnologia “blow – up”. Tuttavia la variante che viene utilizzata principalmente in M.P.T è quella “ blow – out ”. Essa differisce dalla prima per il fatto che lo stampo viene prima riempito totalmente dal materiale plastico, e non solo parzialmente come nella “blow – up”, solo ad avvenuto riempimento viene iniettato il gas che ad una pressione di 150-300 bar superiore a quella di iniezione del polimero del gas intercettando il nocciolo caldo del

materiale plastico spingendolo fuori attraverso canalizzazioni che opportuni otturatori lasciano libere al momento giusto ( vedi fig. 9.2 ).

fig. 9.2

Il gas compresso si apre un varco predeterminato dalla forma stessa dello stampo attraverso il “nucleo plastico” della massa fusa nelle zone a sezione maggiore e lo spinge, sempre per effetto della pressione, contro la parete dello stampo più lontana dall’orifizio di alimentazione (attacco di colata) formando canali passanti ad anima cava. In questo modo si ottengono manufatti di piccole dimensioni (maniglie per portiere e manici di tutti i tipi, supporti per spazzole e grucce per abiti ),carcasse con rinforzo a doppia parete nelle zone più esposte a sollecitazioni statico dinamiche, manufatti piani di grandi dimensioni rinforzati sul retro con nervature cave, prodotte dall’iniezione del gas ( vedi fig. 9.3 ). Il materiale in eccesso viene rigettato in un pozzetto di scarico “troppopieno” la cui dimensione sarà opportunamente scelta in funzione della quantità di materiale che si vuole svuotare dal pezzo, nella pratica il volume del serbatoio di scarico viene fatta variare tramite l’utilizzo di tassellini scorrevoli. Il decorso dell’intero processo, in particolare la velocità, quantità e pressione del gas e il momento in cui quest’ultimo deve essere iniettato dipendono dalla conformazione geometrica dello stampo e dalle proprietà di scorrimento della massa fusa ed in base ad esse devono essere regolati.

fig. 9.3

9.2 Vantaggi collegati all’utilizzo della tecnologia GIT

La tecnologia GID, che consente di realizzare manufatti cavi, presenta numerosi vantaggi. Essa permette, innanzitutto, di ridurre i costi e il tempo di ciclo di stampaggio, poiché per manufatti cavi sono necessarie quantità minori di materiale e la moderata pressione del gas compresso non richiede né unità con grande forza di chiusura né accelerazioni di ciclo. Inoltre con questa tecnica di lavorazione, si ottengono manufatti privi di tensioni interne e non soggetti a distorsione, con superfici uniformi senza avvallamenti né striature, risparmio di peso sul manufatto (fino al 50%).Tale tecnologia, rende possibile l’utilizzo di maggiori lunghezze di flusso cosa questa che si traduce in un abbassamento del numero di punti di iniezione necessari, che sono strettamente correlati con difetti quali quelli delle joint-lines ( linee di saldatura tra flussi ).

Nei seguenti sette punti sono riassunti i vantaggi correlati all’utilizzo della tecnologia GIT:

• Grande libertà di progettazione (è infatti possibile creare manufatti a parete anche molto sottile).

• Alto grado di rigidezza garantito della possibilità di creare pezzi con grandi sezioni cave.

• Riduzione di difetti da ritiro.

• Uniformità del ritiro volumetrico con conseguente annullamento delle distorsioni.

• Riduzione del tempo di ciclo dovuta al veloce raffreddamento dei manufatti svuotati.

• Minore presenza di linee di giunzione data la possibilità di utilizzare meno gate di iniezione ( sono possibili lunghezze di flusso maggiori date le maggiori sezioni dei pezzi stampati e successivamente svuotati ).

9.3 Svantaggi collegati all’utilizzo della tecnologia GIT

Ovviamente come ogni nuova tecnologia la sua semplicità è solo apparente. La maggiore difficoltà legata ad un ottimale applicazione di tale tecnologia è connessa con la necessità di dover controllare ed in parte prevedere le possibili iterazioni tra due materiali molto diversi tra loro quali sono polimero ed il gas iniettato.

Inevitabilmente, quindi, insieme ai molti vantaggi offerti dall’iniezione assistita dal gas, esistono anche molti svantaggi che sono di seguito elencati:

• Costi addizionali per l’utilizzo del gas e del suo sistema di iniezione. • Impossibilità di riprodurre cavità dalla geometria rigidamente definita. • Rischio di difetti superficiali nel caso di penetrazione del gas ( effetto

foglia).

• In caso di realizzazioni di componenti di sicurezza sono necessari controlli dello spessore più accurati.

• Maggiori costi di avviamento.

• Restrizioni sulle tipologie di polimero utilizzabili.

• Maggiore tempo di sviluppo per ottenere una produzione in serie.

• L’utilizzo di stampi per iniezione GIT è più complesso e difficile che nel caso di stampi tradizionali.

9.4 Esempi di applicazione utilizzati in MPT

L’esperienza accumulata negli anni dall’M.P.T nell’ambito della iniezione assistita dal gas ha portato all’utilizzo di speciali ugelli costruiti all’interno dell’azienda stessa e suddivisi in tre serie : piccola, media, grande; per i dettagli fare riferimento ai disegni DF0003-A, DF0004-A, DF0005, DF0006, DF0007,

DF0008 .

Nell’ingrandimento di figura 9.4 viene illustrato un tipico esempio di montaggio e posizionamento dell’ugello di iniezione del gas. Nel dettaglio sono visibili ed entrambi quotati la sede di alloggiamento dell’ugello di iniezione, visibile in verde, ed il relativo canale del gas in rosso. Per le quote caratteristiche dell’ugello utilizzato in questa applicazione particolare, fare riferimento al disegno: ugelli gas serie grande ø8 DF0003.

fig. 9.4

Nella sezione seguente (fig. 9.5) viene rappresentato il serbatoio ( 3 ) che conterrà il materiale in eccesso prodotto dallo svuotamento effettuato con l’iniezione del gas. Tale serbatoio viene alimentato tramite un canale “sottomarino” che viene messo in comunicazione con la massa fusa, attraverso un ulteriore piccolo canale di sezione quadrata ( 4 ), realizzato per elettroerosione a tuffo ; quest’ultimo viene otturato per l’intera durata dell’iniezione del materiale plastico; solo quando la forma è completamente riempita, si inietta il gas e contemporaneamente si apre il canale di accesso al serbatoio, arretrando il cilindro ( 1 ). Il gas viene mantenuto in pressione per un tempo superiore a quello necessario per lo svuotamento, in questo modo si evita la formazione di depressioni sulle pareti ormai cave del manufatto. A solidificazione avvenuta lo stampo verrà aperto e lo spostamento di opportuni estrattori ( 2 ), libererà il serbatoio e l’interno del canale di colata dal materiale ormai solidificato.

fig. 9.5

9.5 Regole per lo stampaggio assistito dal gas

Dall’analisi delle esperienze accumulate negli anni dall’azienda nel campo della applicazione della tecnologia GIT sono state estrapolate delle preziose regole da seguire durante la fase di progettazione e utilizzo degli stampi per iniezione assistita dal gas. Sono stati individuati undici punti fondamentali che vengono elencati di seguito:

• Il gas da utilizzare deve essere puro al 99,9% ( limite minimo ),derivato da

bombole a 200 bar, da serbatoi di gas liquido o da generatori di azoto a carboni attivi e non a membrana. Se si utilizzano impianti di compressione, gli stessi devono essere dotati di sistemi di filtraggio tali da permettere la non contaminazione dell’azoto.

• Iniezione dinamica del materiale plastico: non più di 70-80 bar oleodinamici.

• Non si effettua mantenimento, o caduta di pressione, o seconda pressione con la pressa.

• Vite di plastificazione in appoggio alla testata, non si fa cuscino. • Non si applica risucchio .

• L’iniezione del gas con qualsiasi tipo di materiale non deve superare i 60-65 bar.

• La chiusura della pressa deve essere al minimo possibile con sfoghi d’aria importanti.

• E’ necessario un otturatore che chiuda la possibilità al gas di rientrare verso la vite ( canali caldi ad otturazione, o otturazione sulla carota di iniezione, o, se lo stampo è a più impronte , le stesse non devono essere collegate per non creare vasi comunicanti ).

• Se sono necessari i pozzetti di raccolta materiale all’esterno delle impronte, questi devono essere comandati tramite otturatore e debbono avere volume variabile, in quanto non si può mai sapere in precedenza quanto sarà il volume del materiale da recuperare. Nel pozzetto il gas non deve assolutamente entrare. L’apertura di tali pozzetti deve avvenire quando il gas è a una pressione costante.

• Gli ugelli del gas, oltre che essere ben disegnati, debbono essere collocati in maniera tale che il gas fuoriesca solo dalla corona circolare e non dal

sicurezza, e perciò segnalare le problematiche che possono esserci nel gas, nel materiale, nella regolazione dei parametri pressa.

• Lo stampo deve essere condizionato, non raffreddato ( con propilene dai 40° ai 50°C, con ABS dai 45° ai 65°C, con poliammide dai 70° ai 90°C, con policarbonato e PET intorno ai 90°C, con PBT dai 105° ai 110°C ).

9.7 Regole per il posizionamento degli ugelli di iniezione del gas

Analizzando e studiando le precedenti esperienze accumulate in M.P.T in materia di tecnologia GIT sono state ricavate delle norme pratiche generali da utilizzare per il corretto posizionamento degli ugelli di iniezione del gas che vengono elencate nei seguenti punti:

• Gli ugelli del gas devono essere posizionati nelle zone del manufatto a maggiore sezione ed in maniera tale da generare nel pezzo un flusso di gas concorde a quello del polimero, vedi esempio seguente.

• In caso di montaggio di più ugelli è opportuno suddividere i rispettivi flussi di gas da essi generati, in caso contrario sarebbe assolutamente difficile prevedere o correggere le eventuali

iterazioni tra i due flussi ( uno potrebbe prevalere sull’altro ). Un esempio del corretto montaggio da eseguire nel caso di più flussi è visibile nelle fig. 9.6 di pagina seguente che si riferiscono allo stampaggio di un parafango per scooter Direzione di flusso del polimero Posizionamento errato dell’ugello Corretto posizionamento Flusso polimero Posizionamento ugelli

fig. 9.6

9.8 Spessore residuo della parete del manufatto.

La viscosità o, meglio, il rapporto tra viscosità di allungamento e taglio, influenza quello che sarà lo spessore della parete del manufatto che si va a creare. Un valore grande di tale rapporto, come nel caso dei polimeri rinforzarti con fibre di vetro, porta alla formazione di pareti sottili tra la cavità dello stampo e quella creata dal gas. Viceversa un basso rapporto elongazione/taglio produce spessori maggiori.

Direzione dei due flussi generati nel pezzo

Strizione creata nel manufatto per separare i due flussi di gas

Localizzazione dei fori di raccolta materiale generato dallo svuotamento

I valori seguenti possono fornire approssimativamente il valore dello spessore del manufatto:

• Omopolimeri non rinforzati : spessore residuo = d 1/6 D

• Miscele non rinforzate : spessore residuo = d 1/7D

• Omopolimeri rinforzati : spessore residuo = 1/8 D

( Dove D è lo spessore esterno e d quello residuo di parete ).

BIBLIOGRAFIA

Bertacchi Giorgio, Manuale dello stampaggio progettato, ed. Tecniche Nuove, 2001

Giusti F., Santocchi M., Tecnologia meccanica e studi di fabbricazione, ed. Ambrosiana, 1992

Suzzani R., Manuale dello stampista, ed. II Tecniche Nuove, 2000

Saechtling H., Manuale delle materie plastiche, ed. II Tecniche Nuove, 1996

Moroni A., Modellazione del processo di stampaggio a iniezione per la progettazione di manufatti, in: “XVI Convegno Scuola AIM” , Gargnano, 1994

Mengens G., Mohren P., How to make injection molds, II ed. Hanser Publisher, Monaco, 1983.

Moroni A., Analisi del processo di stampaggio ad iniezione, in : “Interplastics” , ed.Tecniche Nuove, Milano, 1995

Bayer, Dati tecnici per lo stampaggio ad iniezione, (secondo Wubken, Catic,) Aquisgrana, 1971.