Capitolo 2

Descrizione della piattaforma utilizzata

Per lo studio e l’analisi delle strategie di esplorazione e dei fattori che influenzano la percezione tattile, come già accennato nel capitolo precedente, c’è bisogno di una piattaforma che permetta l’acquisizione dei dati relativi all’interazione del dito dei soggetti con il campione di materiale esplorato. La piattaforma scelta in questo caso è per una esplorazione di tipo attivo; lasciando il dito del soggetto di muoversi liberamente sopra il campione, questo tipo di piattaforma permette lo studio delle strategie di esplorazione utilizzate dal singolo soggetto, in particolare il percorso svolto dal polpastrello per analizzare il campione, cosa che con una piattaforma per un’esplorazione di tipo passivo non si può fare. Un piccolo svantaggio può essere il fatto che, rispetto a una piattaforma passiva, possono essere variati meno parametri di interazione tra il soggetto e il campione, come la velocità di presentazione dello stimolo, o la forza normale di interazione.

Sulla piattaforma attiva realizzata sono presenti due piatti dove vengono posizionati i campioni da esplorare, sotto questi piatti è posizionata una cella di carico a sei assi che permette l’acquisizione di forze e momenti esercitati sul campione. La scelta è caduta su una cella a sei assi come sistema di monitoraggio perché, oltre a permettere l’acquisizione delle forze di interazione del dito con il campione, permette, acquisendo i momenti generati, di derivare da questi le varie posizioni del dito nello spazio. Inoltre, a differenza di un sistema che utilizza un sistema ottico, l’uso di una cella a sei assi permette di costruire sistemi meno ingombranti.

Dai dati prelevati dalla piattaforma è possibile derivare dati come per esempio la velocità istantanea del dito e fare stime sul cambiamento delle forze agenti nel tempo.

2.1 Descrizione meccanica della piattaforma

Prima di arrivare al prototipo definitivo sono stati sviluppati tre diversi design della piattaforma. Il primo design è servito soprattutto per fornire un orientamento sulla scelta della cella di carico, ovvero la cella ATI nano43. Questo design prevede la cella di carico,

tramite un sistema con viti a farfalla.

Il secondo design prevede, rispetto al primo, la possibilità di tenere due piatti vicini, mantenendo la medesima cella di carico. Il terzo design, come il secondo design, ha due piatti, ma rispetto al secondo e anche al primo design, ha un diverso sistema di fissaggio del piatto ovvero il sistema a viti è sostituito da uno a camme.

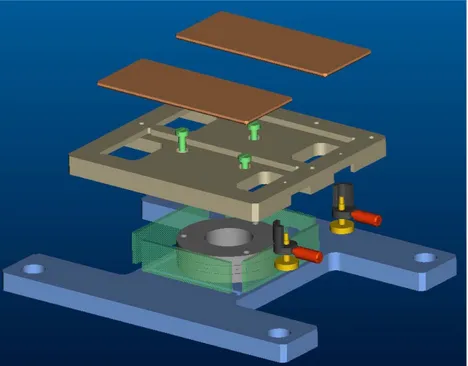

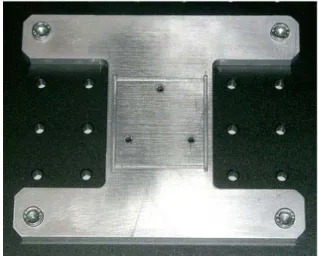

Il secondo è il definitivo design che è stato preso in considerazione per sviluppare la piattaforma oggetto della tesi (figura 2.1). Riassumendo essa è costituita da:

• Un supporto ad H come basamento; • Una cella di carico ATI nano43;

• Quattro piatti sottili, che servono per proteggere la cella di carico da possibili urti laterali involontari;

• Un supporto per i campioni (questo è dotato di un meccanismo che permette un pratico fissaggio dei piatti, utilizzando viti a farfalla);

• Due piatti per campioni da 30 mm x 75 mm ciascuno.

Figura 2.1: piattaforma definitiva

Tutte le parti costituenti la piattaforma, tranne la cella di carico, sono state sviluppate nei laboratori del Polo Sant’Anna Valdera della Scuola Superiore Sant’Anna.

2.2 Cella di carico

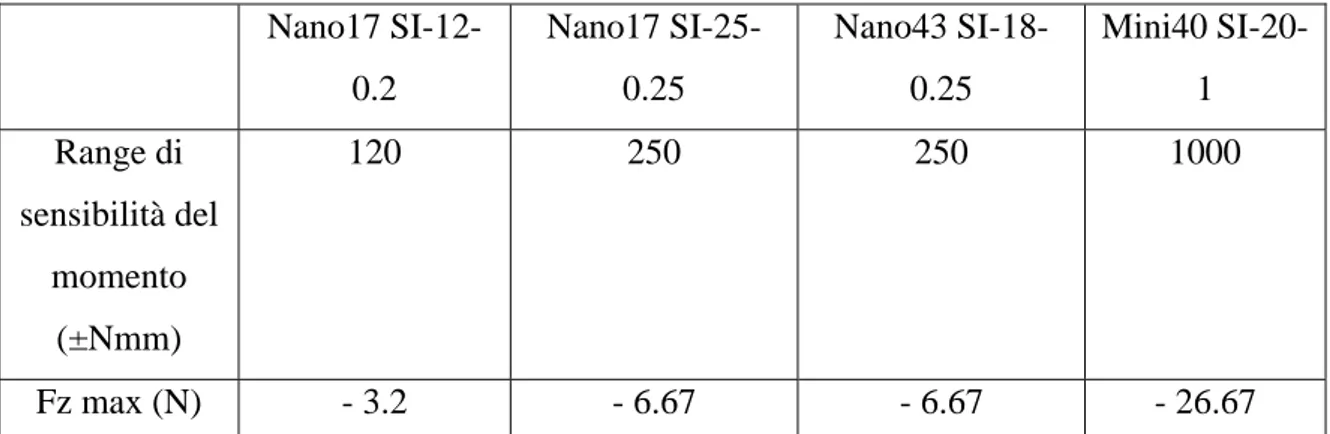

La scelta definitiva della cella ATI nano43 viene dalla valutazione di diverse celle di carico. La tabella 2.1 riporta, per le varie celle di carico valutate, i valori massimi di forza normale applicabili sui bordi del piatto per mantenersi all’interno del range massimo dei momenti. Nano17 SI-12-0.2 Nano17 SI-25-0.25 Nano43 SI-18-0.25 Mini40 SI-20-1 Range di sensibilità del momento (±Nmm) 120 250 250 1000 Fz max (N) - 3.2 - 6.67 - 6.67 - 26.67

Tabella 2.1: Limiti della forza normale, non considerando il momento generato dalla forza tangenziale.

I valori in tabella 2.1 non considerano però il momento esercitato dalla forza tangenziale. Si deve considerare che, anche se il piatto ha un piccolo spessore, ci sarà sempre un momento generato dalla forza tangenziale. La massima forza normale applicabile quindi decresce. In tabella 2.2 sono mostrati i valori che la forza applicabile va ad assumere considerando lo spessore massimo di 8 mm per il piatto e due diversi coefficienti di attrito.

Coefficiente di attrito (µ) Nano17 SI-12-0.2 Nano17 SI-25-0.25 Nano43 SI-18-0.25 Mini40 SI-20-1 1 - 2.64 - 5.49 - 5.49 - 21.98 Fz max (N) 2 - 2.24 - 4.67 - 4.67 - 18.69

Tabella 2.2: Limiti per la forza normale, considerando µ uguale a 1 o 2

I limiti riportati nelle tabelle 2.1 e 2.2 sono relativi al range di sensibilità e quindi non c’è comunque il rischio di danneggiare la cella. I limiti di sovraccarico sono più alti.

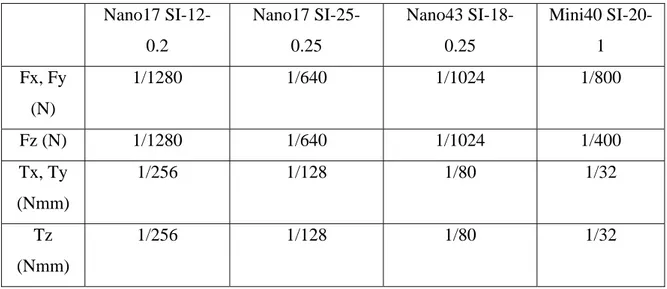

Nano17 SI-12-0.2 Nano17 SI-25-0.25 Nano43 SI-18-0.25 Mini40 SI-20-1 Fx, Fy (N) 1/1280 1/640 1/1024 1/800 Fz (N) 1/1280 1/640 1/1024 1/400 Tx, Ty (Nmm) 1/256 1/128 1/80 1/32 Tz (Nmm) 1/256 1/128 1/80 1/32

Tabella 2.3: Confronto tra le risoluzioni delle celle di carico

Considerando i dati raccolti, si può affermare che: se c’è bisogno della massima risoluzione e le forze normali applicate sono sotto i 2 N si può utilizzare la cella Nano17 SI-12-0.2; altrimenti se le forze normali superano i 10 N, la cella Mini40 SI-20-1 può essere una buona scelta. Il problema con questa cella è che non si ottiene una buona risoluzione specialmente nel rivelamento dei momenti. Le celle Nano17 SI-25-0.25 e Nano43 SI-18-0.25 sono adatte per il buon rivelamento anche di forze superiori ai 5 N, la prima ha però una minore risoluzione in forza, la seconda minore risoluzione nel rilevare il momento.

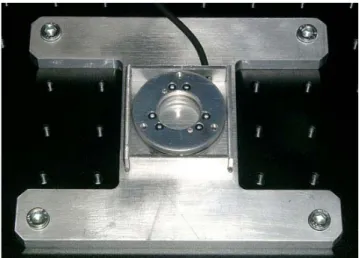

La cella di carico scelta, la ATI nano43 (figura 2.2), è uno tra i più piccoli sensori con i sui 43 mm di diametro, 11,5 mm di altezza e con un peso di 39 g, è adatta per spazi ristretti in applicazioni di ricerca. Il trasduttore è costruito da acciaio inossidabile con piatti di interfaccia integrati costruiti in alluminio ad alta resistenza per applicazioni aerospaziali. Gli strain gage in silicio forniscono un segnale 75 volte più forte che i convenzionali gage a lamina. Questo segnale è amplificato, e la distorsione dovuta al rumore è quasi nulla.

Figura 2.2: la cella di carico ATI nano43.

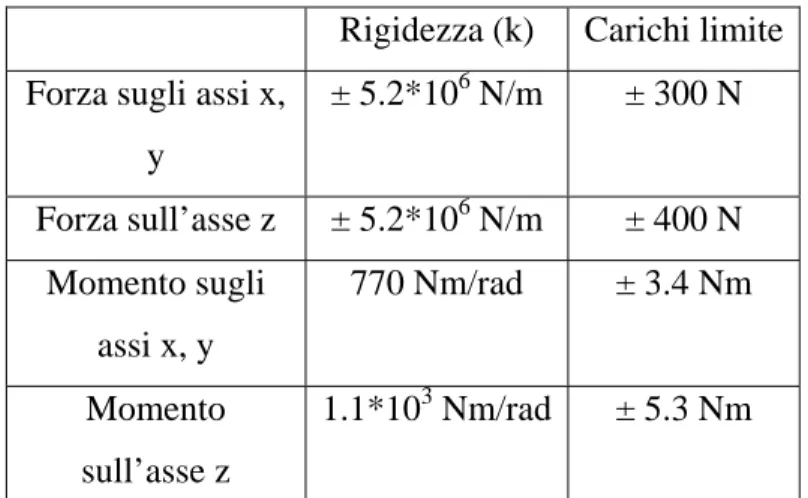

In tabella 2.4 sono presentati i vari valori di rigidezza e i carichi limite sopportabili dalla cella.

Rigidezza (k) Carichi limite Forza sugli assi x,

y ± 5.2*106 N/m ± 300 N Forza sull’asse z ± 5.2*106 N/m ± 400 N Momento sugli assi x, y 770 Nm/rad ± 3.4 Nm Momento sull’asse z 1.1*103 Nm/rad ± 5.3 Nm

Tabella 2.4: Schema dei valori di carico limite e rigidezza in relazione ai vari assi e alla caratteristica misurata.

2.3 Montaggio piattaforma

Figura 2.3: primo passo del montaggio.

La cella di carico ATI viene fissata al supporto con tre viti (figura 2.4).

Figura 2.4: secondo passo del montaggio.

La cella di carico è protetta da possibili colpi laterali dai quattro piatti sottili fissati intorno alla cella all’interno di scanalature presenti sul supporto ad H (figura 2.5).

Figura 2.5: terzo passo del montaggio.

Sopra la cella è posizionato il supporto per i piatti; questo sostegno è posizionato sulla cella tramite tre viti (figura 2.6).

Figura 2.6: quarto passo del montaggio.

I piatti possono essere inseriti nel supporto applicando una piccola pressione e girando la vite serra il piatto senza la presenza di gioco meccanico. Sui piatti verranno prima fissati i vari campioni di materiale da analizzare durante lo studio (figura 2.7).

Figura 2.7: quinto passo del montaggio.

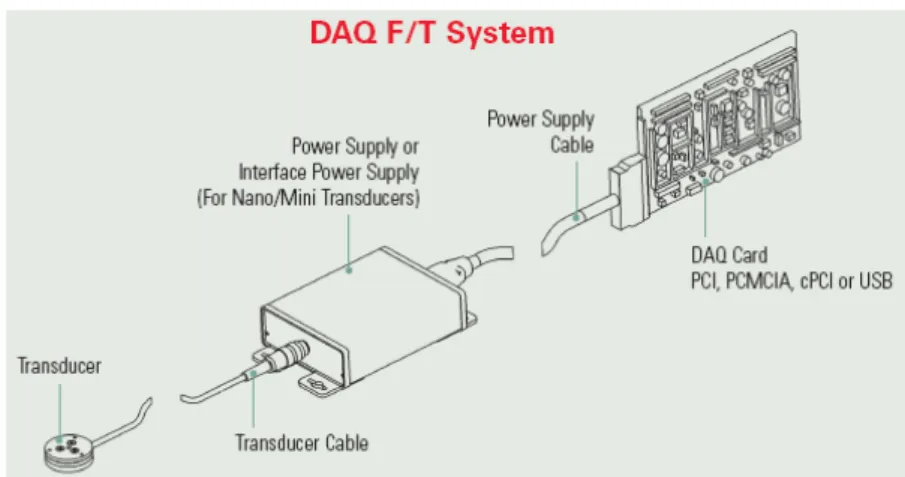

Il cavo della cella di carico deve essere inoltre collegato all’interfaccia con il power supply, e il cavo dell’interfaccia deve essere collegato con la scheda di acquisizione (figura 2.8).

Figura 2.8: ultimo passo del montaggio.

2.4 Elaborazione dati

I dati prelevati dalla piattaforma devono essere rielaborati per ottenere i valori utili per gli studi e l’analisi che si deve effettuare. Per questo sono stati utilizzati due programmi

Labview e Matlab: il primo per la trasformazione preliminare dei valori di tensione in

valore di forze e momenti, il secondo per una elaborazione più raffinata di questi valori. L’elaborazione presentata qui di seguito è quella che è servita per valutare il corretto funzionamento della piattaforma.

2.4.1 Software Labview

Per l’acquisizione del segnale si è utilizzato un programma Labview. Questo programma permette di creare un file di dati, successivamente elaborabile da altri programmi, partendo dall’informazione elettrica fornita dalla cella di carico, inoltre permette di elaborare un’interfaccia utente-macchina facilmente utilizzabile.

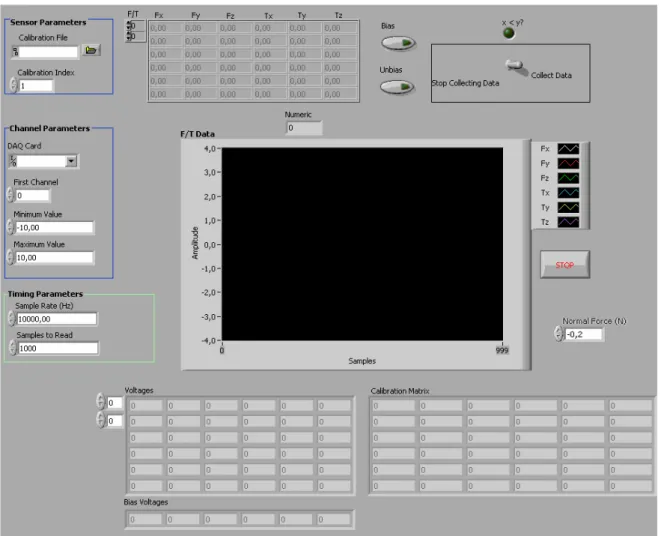

Nel programma dimostrativo per testare la piattaforma, prima di acquisire i dati bisogna selezionare:

• il file di calibrazione, fornito dall’ATI;

• il dispositivo (DAQ board) da cui si esegue l’acquisizione;

• la frequenza di campionamento, (5 kHz è quella utilizzata per i test).

Il programma trasforma, in valori di momento e forza, i valori di tensione che legge moltiplicando questi con la matrice di calibrazione selezionata. L’utente fornisce lo start per l’acquisizione, ma i dati vengono trascritti nel file di testo quando la forza normale che agisce sulla cella di carico supera 0.08 N, per evitare che l’acquisizione inizi prima che il soggetto abbia poggiato il dito sul campione. L’utente può inoltre eliminare i valori di offset, come quelli dovuti al peso della piattaforma stessa, premendo un apposito bottone presente nell’interfaccia Labview. Durante l’acquisizione, il segnale acquisito viene trasferito in file .txt per l’elaborazione successiva. Si interrompe l’acquisizione dei segnali premendo il bottone di stop presente nell’interfaccia Labview.

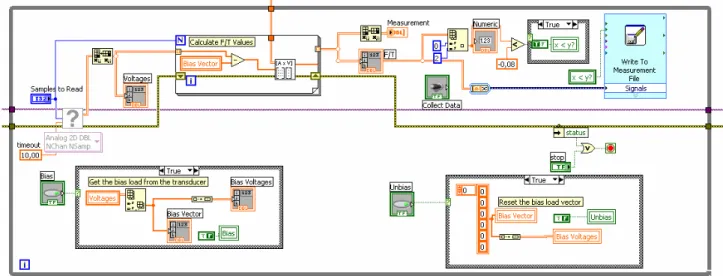

Nel block diagram dell’interfaccia Labview un ciclo while (figura 2.9) permette di acquisire continuamente alla frequenza selezionata i 6 segnali forniti dalla cella di carico. All’interno di questo ciclo sono presenti dei blocchi che elaborano questi segnali trasformandoli in valori di forza e momento grazie alla matrice di calibrazione, permettendo la scrittura di questi valori nel file di testo. L’acquisizione è possibile quando lo stato della variabile booleana “collect data” passa a vero, questa variabile corrisponde allo stato dell’omonimo interruttore (figura 2.10) presente nel front panel; da notare che la scrittura dei valori di forze e momenti nel file di testo non è possibile finché lo stato di una particolare variabile booleana rimane falso, il valore di questa variabile dipende dal valore della forza normale, questo valore è estrapolabile dal vettore delle forze e dei momenti, se minore di - 0.08 N, la scrittura sul file può avvenire.

La procedura di calibrazione avviene all’interno di un ciclo for (figura 2.9) per la campionatura dei valori, e consiste nel moltiplicare il vettore delle tensioni per la matrice

presente sul front panel.

Per eliminare e inserire di nuovo l’offset, l’utente può selezionare degli appositi pulsanti “bias” e “unbias” (figura 2.10), lo stato di questi corrisponde a delle variabili booleane collegate a blocchi case (figura 2.9); se viene selezionato il “bias” il valore di un “bias vector” diviene uguale al valore del vettore delle tensioni, altrimenti nel caso “unbias” i valori di questo stesso vettore vengono azzerati. Il “bias vector” è il vettore che viene sottratto a quello delle tensioni all’interno del ciclo for prima della moltiplicazione con la matrice di calibrazione; se si vuole quindi eliminare l’offset basta selezionare il pulsante bias e il “bias vector” mantiene il valori di tensione relativi alla piattaforma scarica e li sottrae ai valori di tensione durante la prova.

Il ciclo while di acquisizione termina, o se lo stato fornisce errore, o se la variabile booleana di stop passa allo stato vero, questo significa che l’utente ha selezionato il pulsante di stop (figura 2.10).

Figura 2.9: ciclo while nel block diagram dell’interfaccia Labview.

Oltre ai vari pulsanti citati e al display che mostra gli andamenti delle forze e dei momenti, sul front panel (figura 2.10) del software Labview sono presenti anche tabelle che mostrano il valore del vettore di bias, la matrice di calibrazione, i vari valori di tensione registrati, e i valori di momento e forza corrispondenti; sono presenti anche delle finestre che permettono l’inserimento dell’informazioni che l’utente deve fornire: il percorso per trovare il file di calibrazione della cella, la frequenza di campionamento che si vuole utilizzare, la porta I/0 da cui si fa l’acquisizione, e il primo canale che il sensore occupa

sulla scheda. E’ presente infine un led che indica lo stato della variabile booleana che avverte se il soggetto ha superato la forza normale di 0.08 N.

Figura 2.10: front panel dell’interfaccia Labview.

Il file .txt, ottenuto dall’elaborazione del segnale eseguita da Labview, è composto da sei colonne, una per ogni variabile. I file .txt possono essere facilmente caricati nel software

Matlab per essere rielaborati.

2.4.2 Software Matlab

Il file .txt può essere richiamato nel workspace di Matlab digitando “load” più il nome del file sulla command window. Sono stati creati due file Matlab con estensione .m per l’elaborazione dei dati: “test_plate1.m” per il piatto sopra il centro della cella di carico, “test_plate2.m” per il piatto inferiore. I dati nel workspace vengono richiamati per l’elaborazione dal file .m attraverso il comando “import data”, i dati sono salvati sottoforma di matrice; quindi ogni colonna di questa matrice viene rinominata creando

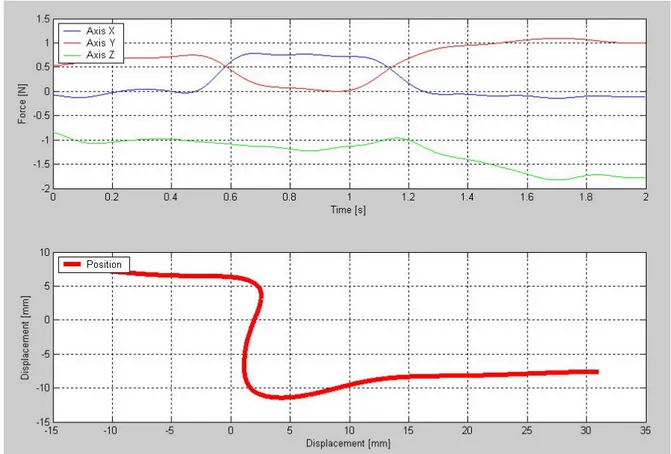

passabasso del terzo ordine con una frequenza di cut off di 10 Hz, è possibile inoltre ricavare la posizione del dito sul piatto calcolandola come braccio dei momenti generati, attraverso le formule: Fz s Fy Tx y Fz s Fx Ty x / ) * ( / ) * ( + = − =

con s uguale allo spessore del piatto; Fz uguale alla forza normale misurata dalla cella; Fx, Fy uguali alla forza tangenziale esercitata in direzione rispettivamente x, y; Tx, Ty uguali ai momenti misurati rispetto all’asse rispettivamente x, y.

Anche i valori delle posizioni vengono filtrati con una frequenza di cut off di 5 Hz.

Il programma permette poi di rendere in grafici i valori delle forze e le posizioni: i valori delle forze vengono mostrati al variare del tempo, e il grafico delle posizioni mostra il percorso svolto dal dito sul piatto durante l’esplorazione. In figura 2.11 è presentata una schermata dei grafici risultanti da dati estrapolati dalla piattaforma.

Figura 2.11: schermata Matlab dei grafici di un file raccolto dalla piattaforma.

Come esempio viene riportato in appendice A il file “test_plate1.m” e il file “test_plate2.m”.

Nel file .m, il vettore “posX_offset” viene calcolato per fare in modo che il centro del grafico delle posizioni corrisponda al centro del piatto. Il valore, che viene sottratto a “posX_f” nel file “test_plate1.m” per calcolare “posX_offset”, è di 19 mm, che è la distanza del centro della cella di carico dal centro del piatto superiore sull’asse x. Nel caso del file “test_plate2.m” lo stesso valore va sommato, non sottratto, dato che l’altro piatto si trova dal lato opposto rispetto al centro. I centri invece sono già allineati sull’asse y.

I valori delle forze e delle posizioni possono essere rielaborate per fornire anche altre informazioni: come la velocità media, il tempo medio di esplorazione impiegato, il valore di attrito cinetico, calcolato come il rapporto tra la forza tangenziale e normale; è possibile anche calcolare il RMS della velocità di cambiamento della forza tangenziale, questo valore secondo Smith e collaboratori[19] sembra molto correlato con la rugosità percepita.