4 Produzione e Caratterizzazione di strati

antirifles-so in PS, per celle antirifles-solari al Silicio

Introduzione

I risultati ottenuti con gli esperimenti su Silicio n+, descritti nel capitolo precedente, so-no il punto di partenza per la produzione di strati antiriflesso in PS su Celle Solari al Si-licio. Tutto il processo, dalla realizzazione della giunzione alla produzione dello strato antiriflesso e sua successiva caratterizzazione, è stato interamente realizzato nel Labo-ratorio di Microsistemi e Sensori (LMSeS), presso il Dipartimento di Ingegneria dell’ Informazione dell’Università di Pisa.

Nel presente capitolo è descritto il processo di realizzazione e di caratterizzazione delle celle solari prodotte. In primis è stata realizzata la giunzione p-n+, successivamente si è proceduto alla realizzazione e definizione delle metal per i contatti di front e di back. In un secondo momento è stato realizzato la strato antiriflesso in PS con attacco elettro-chimico. A questo punto sono state effettuate le misure elettro-ottiche al fine di rilevare la bontà della cella solare. Per ciò sono state messe a confronto diverse tipologie di cel-le: Cella Solare con strato antiriflesso in PS, Cella Solare senza strato antiriflesso, Cella Solare con strato rimosso da Electropolishig (EP) ed infine, Cella Solare con strato ri-mosso da EP e successiva produzione di PS.

Inoltre è stato dedicato un paragrafo alle tecniche ed agli strumenti di misura adottati: l’ellissometria per le misure ottiche e per le caratterizzazioni fotoelettriche un Simulato-re SolaSimulato-re, Simulato-realizzato interamente nel Laboratorio di Microsistemi e Sensori(LMSeS).

4.1 Tecnologia e produzione della Cella Solare

4.1.1 Processo di realizzazione della giunzione p-n+

La giunzione p-n+, separando coppie e-/h+ fotogenerate e permettendo quindi la lora raccolta ai catodi, è l’elemento principale della cella solare ed il sole è la sua energia. Perciò, a livello costruttivo, bisogna garantire alla luce di raggiungerla: ciò si ottiene realizzando giunzioni poco profonde. Il metodo utilizzato per il drogaggio del substrato di tipo p è quello dello “Spin On Dopant” (SOD): una soluzione idroalcolica contenete il drogante viene deposta per spinning sul substrato; con una breve cottura il solvente evapora lasciando sul wafer un sottile strato di ossido drogato. Un successivo tratta-mento termico ad elevata temperatura (800-1100 °C) permette al drogante di diffondere nel substrato. Ciò permette di ottenere una giunzione uniforme su tutta la superficie del wafer. L’elemento drogante è il fosforo (P) (V GRUPPO), di gran lunga il più usato per la fabbricazione di emettitori per Celle Solari. La concentrazione usata nella soluzione SOD ( Filmtronics P509) è di 20×1020 cm-3 [65]. Il processo realizzativo che segue, ha prodotto una giunzione con profondità di 600-700nm. Per evitare il drogaggio dei bordi del campione e quindi la cortocircuitazione del contatto di metal posteriore con l’emettitore n+, è stata utilizzata una maschera, con un passo aggiuntivo di litografia, per definire sul substrato l’area di drogaggio con un certo margine dai bordi.

Di seguito è riportato il processo dettagliato per la fabbricazione della cella solare sia con lo strato antiriflesso in PS che senza. Le figure riportate hanno uno scopo puramen-te esplicativo in quanto non in scala.

Taglio e disidratazione.

Taglio. I campioni usati sono dei quadrati di lato 2cm, ottenuti per taglio del wafer

con una penna a punta diamantata. Il taglio deve avvenire lungo i piani di rottura individuati dal notch sul bordo del wafer.

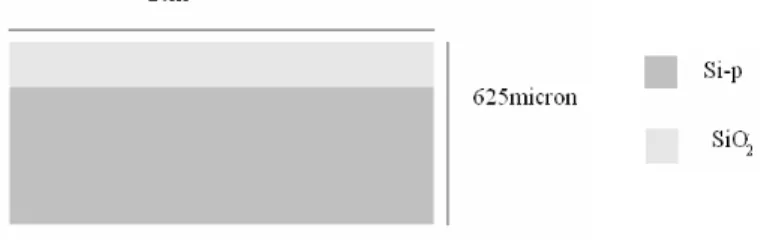

Substrato p orient ato<100> Spessore 625 μm

Resistività 1,5-4,0 Ω*cm

Fig. 4.1: wafer di Si-p, piani di rottura e specifiche tecniche.

Fig. 4.2: Campione in sezione non in scala.

avaggio del campione. Il processo di lavaggio permette la rimozione dalla superficie

o in acetone CH3COCH3 per 10m

m.

fine lavaggio si effettua l’asciugatura con un getto d’aria calda.

Disidratazione. Il processo di disidratazione serve per il desorbimento

o T=200°C ti

Processo litografico1. Mask1

L

e dal back del campione di eventuali impurità. Avviene in un bagno ad ultrasuoni. I tempi e le sostanze sono riportati di seguito:

o in etanolo (CH3CH2OH)per 10m

o in acqua deionizzata (DIW) per 10

A

delle molecole d’acqua presenti sulla superficie. È reso necessario per-chè l’acqua residua crea problemi per l’adesione del resist. È consiglia-bile effettuare l’operazione in un forno e proteggere il campione in un contenitore di pirex ed alluminio. Si riportano le specifiche del processo:

o t=30 minu

processo litografico1 serve per definire l’area attiva ed isolare la giunzione per i mo-Il

tivi detti. I passi di processo elencati devono essere eseguiti in successione, al fine di ot-tenere un buon sviluppo del resist e quindi un’area attiva ben definita. È bene assicurare una perfetta pulizia del campione prima di iniziare, perchè particelle micrometriche po-trebbero interferire con la tenuta del resist.

Il resist usato è il Microprosit S1818 (positivo). Ricordiamo che un resist positivo au-menta la sua solubilità in soluzione di sviluppo se esposto ai raggi UV. Inoltre è costi-tuito da tre componenti: un composto fotosensibile, una resina di base ed un solvente

organico. Il composto fotosensibile è il componente che cambia la sua struttura chimica se impressionato [4].

Il processo litografico prevede inoltre due fasi di cottura: una per indurre

l’evaporazio-a deposizione l’evaporazio-avviene trl’evaporazio-amite uno spinner per centrifugl’evaporazio-azio-

centrifugazio-o giri al minuto=5000 rpm

g. 4.3: campione dopo la deposixìzione del resist.

re-baking.. I tempi di cottura devono essere rispettati al fine di ottimizzare

o T=95 °C

ti

ne del solvente residuo (pre-bake) dal resist e l’altra per aumentarne la tenuta sul cam-pione (post-bake).

Deposizione del resist. L

ne. Di seguito sono riportate le specifiche così come viene impostato lo strumento:

o t=40 sec

Fi

P

l’esposizione successiva. Tempi inferiori a quelli stabiliti possono causa-re l’impcausa-ressionamento di zone indesiderate (effetto della risoluzione del raggio di UV impressionante, possono crearsi delle zone sotto impres-sionate nella zona protetta dalla maschera ). Tempi maggiori possono causare il cattivo impressionamento delle zone esposte. È consigliabile effettuare l’operazione in un forno e proteggere il campione in un conte-nitore di pirex ed alluminio. Di seguito si riportano le specifiche:

o t=30 minu

Fig. 4.4: campione dopo il pre baking.

sposizione. Utilizzo della prima maschera di processo. La maschera consiste in una

per contatto. Si pone la

o t=7sec (tempo di esposizione)

(a)

ig. 4.5 fase d espos ( , mas

viluppo. Di seguito è riportata la soluzione utilizzata ed il tempo di sviluppo. È

im-o Soluzione di sviluppo:

po Microprosit 351 o t=90 sec

E

zona a geometria quadrata di 1,5cm di lato, trasparente agli UV, mentre la restante zona è resa opaca. In questa fase si definisce l’area attiva. Lo strumento utilizzato è un mask-aligner, questo strumento permette l’allineamento della maschera e del campione.

La tecnica di esposizione utilizzata è la tecnica

parte anteriore della maschera (quella dove e presente l’emulsione) a contatto con il campione e si espone la parte posteriore ai raggi UV. La risoluzione ottenuta con tale tecnica è solitamente di 1μm [4]. Di seguito sono riportate le specifiche:

(b)

F : i izione a) k1(b).

S

portante che il campione, trascorso il tempo di sviluppo, sia messo in H2O per fermare l’attacco del resist. Tempi lunghi provocano la

rimo-zione di zone non esposte.

3 parti di H2O

Fig. 4.6: fase di sviluppo del resist.

stbaking. Questa operazione serve ad eliminare le tracce di H2O residue, dovute al

o T=115°C

Processo di drogaggio P

processo di sviluppo. È resa necessaria dal successivo passo di processo, infatti migliora l’aderenza del resist durante l’attacco wet dell’ossido. È consigliabile effettuare l’operazione in un forno e proteggere il campio-ne in un contenitore di pirex ed alluminio.

Di seguito sono riportate le specifiche:

o t=30 min.

imozione dell’ossido. In questa fase si apre l’area attiva. La soluzione utilizzata è la

solu-imozione del resist. Questa operazione scopre l’ossido rimuovendo il resist di mascheratu-R

zione BHF (capitolo3). L’ossido coperto dal resist non viene attaccato mentre quello scoperto è rimosso lasciando esposta una zona di Si-p, dove si effettuerà il drogaggio n+ con la tecnica SOD (Spin-On-Dopant).

Fig. 4.7: fase di rimozione dell’ossido.

R

ra; viene eseguita con un bagno in acetone e la rimozione viene controllata a vista.

Fig. 4.8: fase di sviluppo del resist.

avaggio. Questa operazione è necessaria per permettere la rimozione di particolato

o in acetone (CH3COCH3) per 5m in ultrasuoni

rrente

eposizione SOD. La procedura è identica alla deposizione del resist: si depone uno

o giri al minuto=4000 rpm

rebaking. In questa fase si aumenta l’adesione del drogante sul campione, facendo L

dalla superficie del campione, che porterebbe ad una mascheratura del drogaggio. È stato sperimentato che campioni senza lavaggio preventivo hanno caratteristiche, in termini di omogeneità e profilo di drogaggio, peggiori di quelli con lavaggio preventivo. Di seguito sono riportate le specifiche:

o bagno in etanolo o isopropanolo o risciacquo in acqua deionizzata co o asciugatura sotto flusso d’aria calda.

D

strato di SOD con lo spinner. Di seguito sono riportate le specifiche:

o t=60 sec

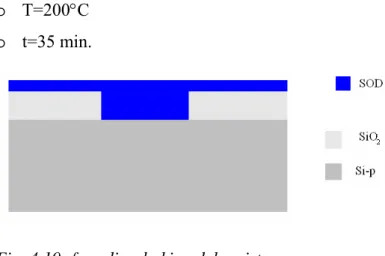

Fig. 4.9: fase di deposizione del SOD.

P

evaporare il solvente (solitamente alcool etilico ed etanolo o isopropano-lo [65]) della soluzione SOD. È consigliabile effettuare l’operazione in

un forno e proteggere il campione in un contenitore di pirex ed allumi-nio. Di seguito sono riportate le specifiche:

o T=200°C

Predeposizione. In questa fase si realizza uno strato diffuso a concentrazione

Fig. 4.11: fase di predeposizione del SOD.

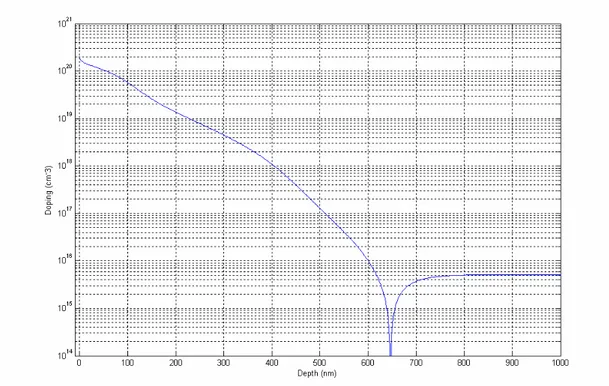

profilo è stato stimato con il simulatore ISETCAD 7.5 presso il Labo-o t=35 min.

Fig. 4.10: fase diprebaking del resist.

ciale costante; il fosforo contenuto nell’ossido deposto diffonde nel sub-strato con un coefficiente di diffusione che dipende dalla concetrazione locale del fosforo e dalla temperatura di predeposizione. L’operazione avviene in un forno a tubo aperto, in atmosfera inerte realizzata con flus-so costante di azoto (N). Di seguito flus-sono riportate le specifiche:

o T=900°C o t=30 min.

Il

+

Fig. 4.12: profilo di drogaggio della giunzione p-n .

No-Il profilo di giunzione è stato verificato al SEM, tramite un attacco

selet- Processo di e

tiamo una profondità di giunzione xi=650nm.

tivo del silicio di tipo p e la profondità di giunzione è stata stimata attor-no a 670nm.

etallizzazion m

Sono state effettuate due procedure di metallizzazione, entrambe prevedono la

preven-Procedura di metallizzazione A

tiva rimozione del SOD e quindi della rimozione di ogni ossido presente su entrambi i lati del substrato.

: metal del back. Il campione prodotto può essere

sfrut-rocedura di metallizzazione B

tato per esperimenti di formazione di PS o di elettropolishing e per misure ellissometri-che. Non viene realizzata in questo caso la metallizzazione e la definizione dei contatti frontali.

P : metallizzazione del front e del back della cella. Le me-tal sono state deposte in questo ordine, in modo da poter definire, con un passo litogra-fico e un attacco dell’alluminio, i contatti frontali. Sono previste inoltre due tipologie di processo dopo la metallizzazione delle due superfici:

Caso 1: realizzazione della cella solare per le misure fotoelettriche (processo di

litogra-fia per la definizione dei contatti). Uso di 1 maschera.

Caso 2 : dopo la definizione dei contatti frontali, si esegue un ulteriore passo di

litogra-fia al fine di proteggere i contatti dal successivo attacco elettrochimico per la produzio-ne del PS. Di seguito è riportata la procedura per i due casi descritti.

Caso 1: Cella senza PS: 1 Maschera

ß Metal frontale

ß Deposizione del resist

ß Definizione dei contatti (processo litografico) ß Attacco della metal non protetta

ß Rimozione resist.

Caso 2: Cella con PS: 2 Maschere

ß Metal frontale

ß Deposizione del resist

ß Definizione dei contatti (processo litografico) ß Attacco della metal non protetta

ß Rimozione resit

ß Protezione dei contatti (processo litografico)

ß Attacco elettrochimico (procedura di produzione dello strato PS) ß Rimozione del resist

In entrambi i casi è possibile effettuare delle misure sia fotoelettriche che ellissometri-che.

L’elemento usato per le metallizzazione è Al (alluminio) con purezza del 99%, mentre lo strumento usato è un Evaporatore di tipo Joule presente nel LMSeS. Di seguito sono riportate le due procedure dettagliatamente.

Poiché entrambi hanno a comune la rimozione del SOD rimanente, il passo di processo che ne prevede la rimozione è stato descritto una volta sola.

Fig. 4.13: schema di base di un evaporatore joule.

Rimozione SOD. In questa fase si rimuove l’ossido deposto per il drogaggio (strip). È

una fase di pulizia in previsione della deposizione dell’alluminio per i contatti, che necessita, per un buon contatto sul silicio, di una superficie ripulita da ogni possibile ossido nativo e non.. Di seguito è riportata la soluzione e le specifiche:

o soluzione al 10% in volume di HF in H2O. Es.

10ml HF

40ml H2O (DIW)

o t = 10minuti

o attacco condotto a temperatura ambiente

Fig. 4.14: fase dirimozione del SOD

Procedura di metallizzazione A. La metallizzazione del back della cella è

doppiamen-te funzionale. Permetdoppiamen-te di creare un contatto ohmico tra l’anodo ed il campione, inoltre crea uno strato riflettente che contribuisce all’intrappolamento della luce all’interno della cella (light trapping, capi-tolo1).

E necessario un attacco in BHF per la rimozione dell’ossido prima di evaporare l’Al, altrimenti si otterrebbero strutture metallo-ossido-semiconduttore parassite, per una buona contattazione del dispositivo. Il campione è posto con il back rivolto verso il crogiolo dell’evaporatore (vedi figura 4.13).

A questo punto i campioni per i quali è prevista solo una misura ellisso-metrica sono pronti. Su di essi è possibile eseguire gli attacchi elettro-chimici.

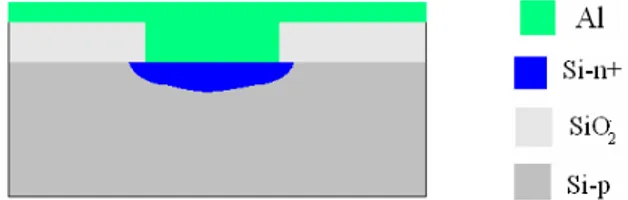

Fig. 4.15: campione dopo la metallizzazione del back.

Procedura di metallizzazione B. Vengono descritti due passi di processo, uno produce una

cella solare e l’altro una con strato di PS su di essa. Lo scopo di ciò è creare due campioni con caratteristiche diverse. Su di essi saranno effettuate prove comparative fotoelettriche ed ellissometriche. Poiché per entrambi i campioni prodotti, la definizione della metal frontale è la stessa, il passo di processo che ne descrive la realizzazione è stato riportato una sola volta.

Metal front. Il front della cella è metallizzato al fine di realizzare i

con-tatti sulla parte frontale della cella. Se questa fase è immediatamente successiva a quella di rimozione SOD, il campione (giunzione), può es-sere posto nell’evaporatore senza attacco BHF, altrimenti è necessario per la rimozione dell’ossido nativo. Il campione è posto nell’evaporatore con il front rivolto verso il crogiolo (vedi figura 4.13).

Fig. 4.16: campione dopo la metallizzazione del front.

Processo litografico2. Mask2. Il processo ricalca la procedura di

Pro-cesso Litografico1. Anche in questo caso la maschera è in contact con il campione, inoltre il retro è rivolto ai raggi UV.

La differenza sostanziale con mask1 è nella forma. Mask2 è una tipica griglia per celle solari. Poiché si usa un resist positivo, la griglia sulla maschera rappresenta la parte non impressionata. Lo scopo è ottenere una griglia di contatto in Al, perciò si procede con un attacco selettivo della metal nelle zone dove non è necessaria, ovvero nelle zone non pro-tette dal resist rimasto dopo il processo di sviluppo.

Di seguito è riportata la sequenza grafica dei passi litografici: deposizione del resist (A)

prebakig (B) esposizione (C) sviluppo (D) postbakig (E) (A) (B) (C)

(D)

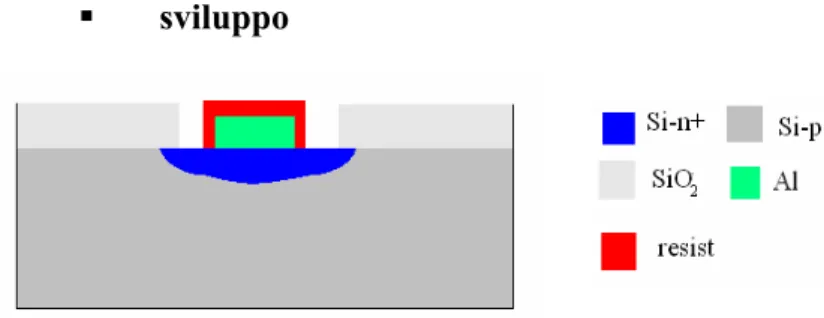

Fig. 4.17: fasi di definizione di metal FRONT. Depo-sizione del resist(A). EspoDepo-sizione (B). Mask2 (C). Svi-luppo del resist (D).

Attacco dell’Al non protetto dal resist. È la fase di definizione dei

contatti vera e propria. Si osserva che se fosse stata presenta la metal sul back avremmo avuto dei problemi procedurali, dato che un bagno in so-luzione dell’intero campione avrebbe attacco anche il contatto sul back. Di seguito è riportata la soluzione e le specifiche dell’attacco:

o Soluzione per l’attacco dell’Al:

160ml H3PO4 (acido ortofosforico)

10ml HNO3

10ml di CH3COOH (acetone)

20ml H2O Deionizzata (DIW)

o L’attacco avviene a temperatura ambiente (RT).

o t = 90 sec, conviene osservare il campione durante l’attacco. Potrebbero presentarsi discrepanze con i tempi.

Fig. 4.18: Attacco dell’Al non protetta dal resist

Rimozione del resist. Di seguito si riportano le specifiche.

o Bagno in acetone o t = 1minuto .

Successivamente si lava il campione con DIW e lo si asciuga con un get-to d’aria.

fig4.19: rimozione del resist.

Metal Back. Procedura identica a Procedura di metallizzazione A.

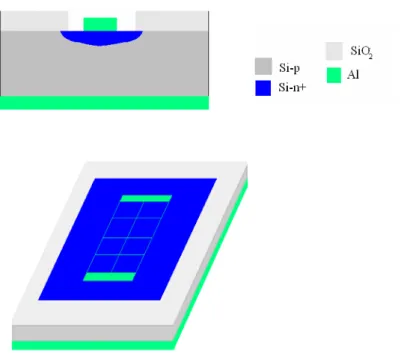

Fig. 4.20: la figura rappresenta la cella vista in sezione ed in prospettiva.

Fine del processo.

La cella solare è pronta per le misure fotoelettriche.

Caso2: Cella Solare con PS.

Processo litografico3. Mask2. Il processo ricalca a pieno il Caso1. E’

elet-trochimico. Questo richiede un’ulteriore maschera (Mask3). Essa tiene delle guide per l’allineamento con Masck2. La copertura dei con-tatti di metal deve essere totale e la maschera di definizione della coper-tura deve prevedere un certo margine aggiuntivo per la protezione delle metal, infatti il successivo attacco elettrochimico in cella elettrolitica po-trebbe attaccare le metal sotto il resist, rendendo inutilizzabile la cella per le misure fotoelettriche.

Di seguito sono riportati i passi di processo per la protezione della metal, supponendo che sul campione sia presente la metal front già definita:

punto di partenza

Fig. 4.21: la figura rappresenta un campione su cui è stato ef-fettuato il processo di definizione della metal front.

deposizione del resist

Fig. 4.22: fase di deposizione del resist.

prebakig

esposizione (Mask3) le dimensioni di mask3 sono tali

da mascherare completamente mask2.

(B)

Fig. 4.23: fase di esposizione con raggi UV (B). MASK3 (A).

sviluppo

Fig. 4.24: fase di sviluppo. Copertura selettiva della metal FRONT.

postbakig. In questa fase si aumenta l’adesione del resist alla metal e al substrato sottostante.

Metalllizzazione del back. Come per il processo di metallizzazione1.

L’operazione di BHF è effettuata in modo da rimuovere l’ossido nativo presente sulla superficie da metallizzare.L’area interessata è solo il back.

Attacco elettrochimico. Le specifiche verranno riportate in seguito. Si

mette in evidenza il passo di processo. Si pone il campione in cella elet-trolitica.

A fine attacco, per evitare un bagno completo del campione nella solu-zione di rimosolu-zione tensioattivo (operasolu-zione che intaccherebbe la metal back), si versa la stessa direttamente nella cella. Dopo 5 min può essere rimossa e si versa etanolo. A questo punto la cella può essere smontata ed il campione rimosso. Si procede all’asciugatura a RT.

D

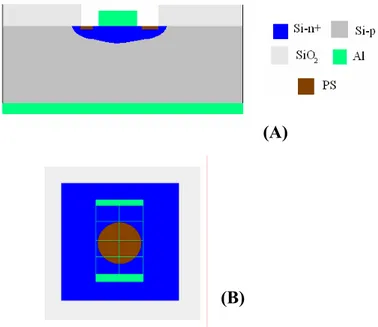

Fig. 4.26: attacco elettrochimico per la realizzazione dello strato in PS.

Rimozione del resist di protezione. L’operazione avviene in un bagno

di acetone per un minuto. Successivamente si pone il campione in un bagno di DIW e si procede successivamente all’asciugatura ad RT. il campione è pronto per le misure fotoelettriche.

(A)

(B)

Fig. 4.27: cella solare con strato antiriflesso. Vista in sezione (A). vista dall’alto (B).

Fine del processo.

La cella solare è pronta per le misure fotoelettriche.

4.2 Ellissometria

Il metodo ellissometrico ha il forte vantaggio, rispetto ad altri metodi di misura, di non essere invasivo e preservare la struttura in esame. Questa sua peculiarità la rende un tecnica d’indagine vincente per strati in PS.

La polarizzazione. Data un’onda viaggiante lungo la direzione z e rappresentata

trami-te il vettore campo elettrico E, è possibile definire il suo stato di polarizzazione tramitrami-te la fase relativa ΔΦ e l’ampiezza relativa delle due componenti ortogonali, EX ed EY. Si

riportano in una tabella i tre casi possibili (TAB.1.0)

Fig. 4.28: rappresentazione spazio/temporale delle tre condizioni di polarizzazione.

Polarizzazione condizione sui moduli condizione sulla fase

Linearmente EX ≠ EY ΔΦ=0,±

π

Circolare EX = EY ΔΦ=±

π/2

Ellittica EX ≠ EY ΔΦ=cost.

TAB.1 condizioni di polarizzazione.

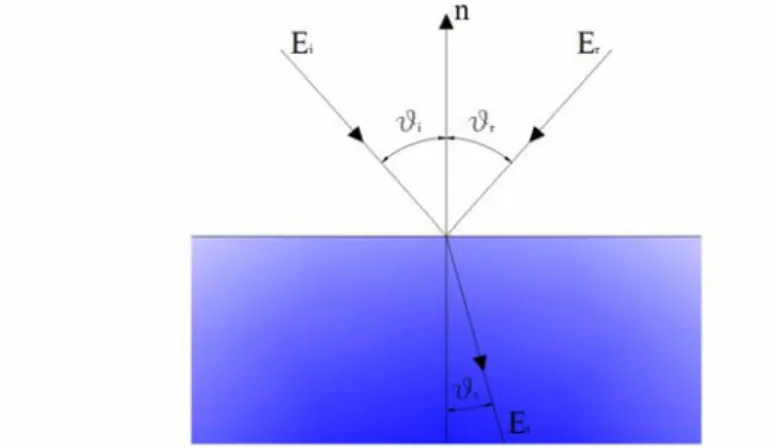

L’ellissometria. è una tecnica che permette di determinare le proprietà fisiche di

super-fici e di film sottili, quali l’indice di rifrazione (complesso), lo spessore dello strato (da 0 fino a migliaia di Angstroms), il numero di strati (in caso di strutture multi strato), la

cristallinità, la rugosità e la microstruttura della superficie [66]. Se una luce polarizzata linearmente incide in modo obliquo su di una superficie, la luce riflessa sarà polarizzata ellitticamente. La forma e l’orientazione dell’ellisse dipendono dall’angolo di inciden-za, dalla direzione dell’onda incidente e dalle proprietà di riflessione della superficie. In accordo con il modello sviluppato da Fresnel, il campo elettrico di un’onda incidente può essere suddiviso in due componenti ES ed EP polarizzate linearmente,

rispettiva-mente onda perpendicolare al piano d’incidenza e onda parallela al piano d’incidenza. Per ognuna di esse bisogna considerare la rispettiva onda incidente, riflessa e trasmessa.

Fig. 4.29: onda incidente, riflessa e tra-smessa all’interfaccia tra due materiali con indice di rifrazione

n

1 edn

2.Per un’onda piana viaggiante in un mezzo con indice di rifrazione

n

1 ed incidente su di un mezzo con indice di rifrazionen

2, valgono le seguenti relazioni di Fresnel:(4.1)

(4.2) dove θi, θr e θt sono gli angoli che l'onda incidente, riflessa e trasmessa formano con la

normale all'interfaccia, RP ed RS sono i coefficienti di riflessione della componente

pa-rallela e perpendicolare al piano d’incidenza del campo elettrico E ed

n

(indice dirifra-zione) è una quantità complessa e dipendente dalla lunghezza d’onda λ dell’onda

n(λ) = N(λ) + iK(λ)

(4.3) RP ed RS non sono quantità misurabili separatamente, ma il loro rapporto può esseremisurato separatamente con tecniche ellissometriche:

=

e

Δtan

Ψ

R

R

iS

P (4.4)

Questa relazione, nota come equazione dell’ellissometria, lega i coefficienti di rifles-sione RP ed RS, alle caratteristiche fiche della superficie.

L’ellissometro.

Fig. 4.30: Rudolph Technology Auto EL Ellipsometer: descrizione del sistema e foto.

L’ellissometro impiega generalmente un polarizzatore, un analizzatore ed un compen-satore. Il polarizzatore è generalmente posizionato sull’asse ortogonale al raggio inci-dente, l’analizzatore e posizionato sull’asse ortogonale al raggio riflesso, mentre il compensatore può essere posizionato su entrambi gli assi, solitamente è sll’asse del raggio incidente. In questa configurazione, il raggio di luce passa prima dal polarizzato-re, poi attraverso il compensatopolarizzato-re, poi impatta sul campione ed in fine sull’analizzatore. Uno dei tre componenti è fissato come azimut (solitamente il compensatore), gli altri due ruotano automaticamente. Una misura consiste in:

1. calibrazione dell’angolo d’incidenza del raggio sul campione.

2. ruotare il polarizzatore e l’analizzatore finché il raggio sia ridotto al mi-nimo

3. determinare, alla condizione di NULL (estinzione), l’angolo azimutale che il polarizzatore e l’analizzatore formano con la normale al campione (P e A). Gli angoli azimutali P e A sono convertibili nella misura di Δ e Ψ [67].

I modelli. Il modello di Drude permette di estendere la relazione (4.4) al caso di

un’onda che impatta su di una superficie comprendente un film sottile su di un substra-to. Sfortunatamente il modello è applicabile a superfici e strati omogenei, mentre il PS risulta essere, per quanto detto nel capitolo2, un materiale fortemente non omogeneo. Se consideriamo un caso di normale disomogeneità, l’indice di rifrazione

n

(funzione complessa della lunghezza d’onda incidente λ), varia lungo la direzione normale alla superficie. Si può stabilire così una relazione tra esso e la composizione della struttura. Se consideriamo il PS come uno strato di materiale in cui è presente un gradiente di po-rosità, il modello è estendibile al caso in esame.Da quanto detto sino ad ora sul comportamento del campo elettrico incidente su di una superficie e dalle considerazioni sullo strato di PS come formato da un gradiente di po-rosità, è stato sviluppato un metodo matematico che permette di stabilire la porosità del materiale. Il metodo su detto è il metodo di Bruggeman (Effective Medium Approxima-tion) [68], il quale è impiegato per caratterizzare le proprietà di materiali compositi. È il caso del PS che può essere considerato un materiale composto da aria e da Silicio. Per m materiali formanti un unico composto, l’EMA è

Dove fi ed ñi sono la frazione di volume e l’indice di rifrazione complesso dell’i-esimo

materiale costituente il materiale, mentre ñ è l’indice di rifrazione effettivo dell’intero materiale. Nel caso di PS, si considerano due materiali: il Silicio ed il vuoto (void).

n=1 è l’indice di rifrazione dell’aria, mentre ñ ed ñSi sono funzioni complesse della

lun-ghezza d’onda. L’importanza del risultato risiede nella possibilità di interfacciare i ri-sultati ottenuti tramite misure ellissometriche con le equazioni matematica del modello EMA. Sfortunatamente non si riesce con una sola misura a calcolare contemporanea-mente Porosità, indice di rifrazione e spessore, per cui si ricorre ad una procedura che coinvolge più strumenti di misura ed inoltre fa uso di software.

Il procedimento. È iterativo. La misura ellissometrica fornisce Δ e Ψ; dopo si pone il

campione in KOH per la rimozione dello strato poroso (PS) e si effettua una successiva misura al profilometro determinandone lo spessore. Questa fase, nel caso il campione debba rimanere integro, viene sostituita fornendo una stima dello spessore con i dati ri-cavabili dal capitolo3 ed in particolare ricorrendo alla velocità di crescita media dello strato poroso (283 nm/sec). Tali dati vengono passati come parametri al programma il quale fornisce una stima dell’indice di rifrazione (complesso). Ulteriormente, si può a-vere una stima della porosità usando un programma che riceve in ingresso (come para-metro) l’indice di rifrazione prima calcolato. La procedura di misura del coefficiente di riflessione è ripetuta iterativamente fino alla convergenza del metodo. Di seguito è ri-portata la lista dei parametri da passare alla funzione di calcolo (in MATLAB) dell’indice di rifrazione dello strato di PS:

function FilmIndNTmod (delta, psi, lambda, phiaa, Na, Nc,

D1, Nmin, Nstep, Nmax, Kmin, Kstep, Kmax) lista dei simboli:

Delta and Psi (Δ e Ψ) = values returned by the ellipsometer Lambda (λ) = wavelength of the ellipsometer (632.8nm)

Na,phiaa = ambient reflection index and angle of incidence: 70° Nc = substrate reflection index

D1 = film thickness relerr = relative error abserr = absolute error

Nmin = start (minimum) value of the real part of the film refractive index Nstep = step of the For cycle

Nmax = end (maximum) value of the real part of the film refractive index Kmin = start (minimum) value of the imaginary part of the film refractive index Kstep = step of the For cycle