2. Lavorazione dei materiali compositi a matrice plastica

Premessa

A causa della particolare natura dei materiali compositi il loro comportamento, specialmente quando vengono sottoposti a lavorazioni meccaniche, risulta strettamente connesso al processo utilizzato per ottenere il manufatto finale. In particolare la coesione interlaminare, legata alla qualità di lavorazione, è strettamente connessa all’assenza di bolle d’aria ottenuta durante la formatura del materiale composito.

La difficoltà incontrata durante la lavorazione del composito una volta indurito è invece dovuta alla natura disomogenea del materiale stesso che presenta fibre resistenti e abrasive , disperse in una matrice abbastanza tenace.

2.1 Formatura dei materiali compositi a matrice plastica

Il processo che porta dalle materie prime (fibre e matrice) al pezzo in materiale composito “finito” può essere suddiviso in due parti: nella prima fase i due componenti vengono uniti e viene data loro la forma definitiva, nella seconda tramite un processo di cura (se termoindurenti) o un raffreddamento (se a matrice termoplastica) si ha la completa solidificazione del materiale.

2.1.1 Miscelazione dei componenti e conferimento della forma

La fase iniziale comincia con la miscelazione, la più intima possibile della matrice e del rinforzo. Varie tecniche possono essere utilizzate: se la miscela viene ottenuta in loco si parla di

premiscelazione, se invece si ottiene uno strato di rinforzo impregnato di matrice e solitamente

confinato tra due fogli di polietilene si parla di preimpregnato (da notare che questo tipo di prodotto è quello più comunemente fornito dai produttori in virtù della sua facile conservazione, il rapido utilizzo e praticità di formatura).

A questo punto, sia che si disponga di un premiscelato o di un preimpregnato sono possibili varie tecniche per ottenere la forma definitiva ancora non indurita. È possibile usare uno stampo aperto o uno stampo chiuso.

- disporre manualmente (hand lay up) strati di rinforzo e colare opportune quantità di matrice procedendo così da evitare il formarsi di bolle o pieghe. Questo procedimento è molto adatto a ottenere zone con spessori variabili.

- spruzzare una miscela di matrice e fibre sminuzzate su una forma. Questa tecnica è molto usata per manufatti di dimensioni medie e grandi.

- utilizzare il metodo del “sacco a vuoto e autoclave”. In questo caso strati di materiale di rinforzo preimpregnato vengono deposti, previo accurato taglio secondo la data forma, sulla forma definitiva, ottenendo il laminato, che insieme alla forma viene inserito in un sacco di materiale plastico. Da tale sacco viene aspirata l’aria così da evitare il formarsi di bolle. Il tutto viene poi messo in una autoclave. Con questo procedimento si ottengono pezzi in composito a matrice epossidica di elevata qualità.

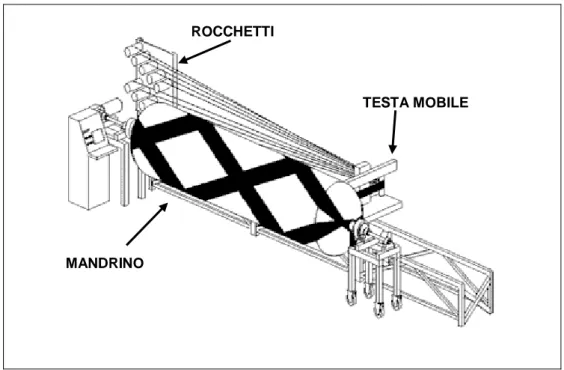

- avvolgere filamenti impregnati di resina attorno ad un mandrino: il mandrino ricoperto di fibra e matrice verrà poi sottoposto al processo di indurimento, dopo il quale il mandrino viene rimosso. Si ottengono così serbatoi e tubi con notevoli caratteristiche meccaniche. Grazie ad un accurato controllo del moto della testa e all’applicazione di software specifici è possibile anche ottenere forme non di rivoluzione e a profilo complesso, quali i profili alari.

MANDRINO

TESTA MOBILE ROCCHETTI

figura 2.1 apparecchiatura per i filament winding (da addax.com)

Nel secondo caso le possibilità invece sono:

- stampare tra due stampi riscaldabili un foglio di preimpregnato. Questo procedimento viene spesso usato per compositi rinforzati con fibra di vetro discontinua e il preimpregnato è ottenuto con un processo altamente automatizzato e stoccato in rotoli.

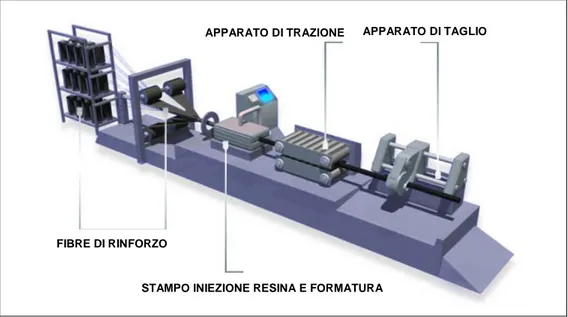

- pultrudere il materiale, cioè far passare trefoli di materiale di rinforzo attraverso un bagno di materiale plastico, quindi attraverso uno stampo che conferisce la sezione definitiva e solidifica il materiale. Nel processo il pezzo finito, a sezione costante e con le fibre dirette unicamente lungo il suo asse, viene trascinato da rulli di opportuna forma una volta solidificato (di qui il termine pultrusion, apparecchiatura visibile in figura 2.1).

APPARATO DI TRAZIONE APPARATO DI TAGLIO

STAMPO INIEZIONE RESINA E FORMATURA FIBRE DI RINFORZO

figura 2.2 apparecchiatura per la pultrusione (da ale.nl)

2.1.2 Solidificazione del materiale composito

Nel caso di materiali compositi a matrice termoplastica le caratteristiche definitive del materiale sono raggiunte tramite un semplice raffreddamento.

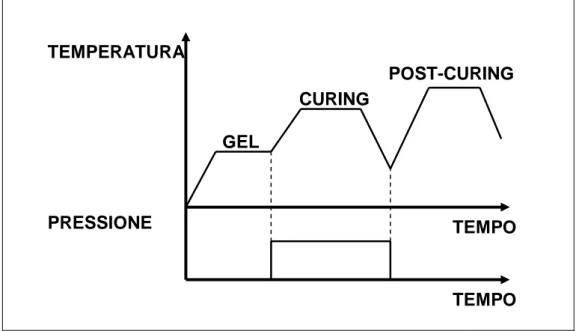

Nel caso di materiali a matrice termoindurenti il pezzo, affinché avvenga la completa polimerizzazione, è sottoposto a un ciclo combinato di aumento di temperatura e pressione. Per questo di solito si ricorre a autoclavi.

TEMPO TEMPO TEMPERATURA PRESSIONE GEL CURING POST-CURING

figura 2.3 ciclo combinato temperatura/pressione per la cura di termoindurenti.

1) gelificazione: si ottiene la polimerizzazione di circa il 70% della resina

2) cura: l’applicazione contemporanea di pressione e elevata temperatura fa si che il legame tra matrice e fibra diventi ottimale. Si ha anche la riduzione di eventuali tensioni residue dovute alla prima fase di polimerizzazione parziale

3) post-cura: un ulteriore riscaldamento a cui vengono sottoposti i termoindurenti così da raggiungere la massima consistenza e il totale rilascio di eventuali tensioni residue.

2.2 Lavorazione dei materiali compositi solidificati

Sebbene i processi di formatura con cui vengono fabbricati gli elementi in composito tendano a limitare al minimo le lavorazioni successive alla solidificazione, per evitare interruzioni nella continuità della struttura fibrosa, alcune ulteriori operazioni tramite macchina utensile devono essere inevitabilmente svolte. Anche il ricorso a inserti metallici, generalmente in leghe di alluminio, per conservare un peso favorevole, permette di evitare lavorazioni del materiale composito, ma rendono più lento e costoso il processo di formatura stesso.

La più comune consiste nella sbavatura, solitamente tramite abrasivo e con processo manuale, dei bordi del manufatto: consiste nel rimuovere gli eccessi di resina fuoriusciti dagli stampi o comunque rendere la superficie esterna il più regolare possibile.

Altre operazioni sono però necessarie per ottenere superfici di accoppiamento con altre parti, fori, asole, sedi per alberi, etc.

2.2.1 Problematiche legate alla lavorazione dei materiali compositi

Come già accennato in precedenza, lavorazioni in seguito alla completa solidificazione del materiale composito devono essere limitate il più possibile, avendo generalmente come conseguenza l’interruzione della continuità delle fibre del materiale di rinforzo: altri inconvenienti si presentano comunque durante la lavorazione dei compositi a matrice plastica. Essi sono:

- delaminazione superficiale, cioè riguardante gli strati più esterni - delaminazione interna

- distacco di fibre

- danneggiamento termico - scarse finiture superficiali - scarse tolleranze dimensionali

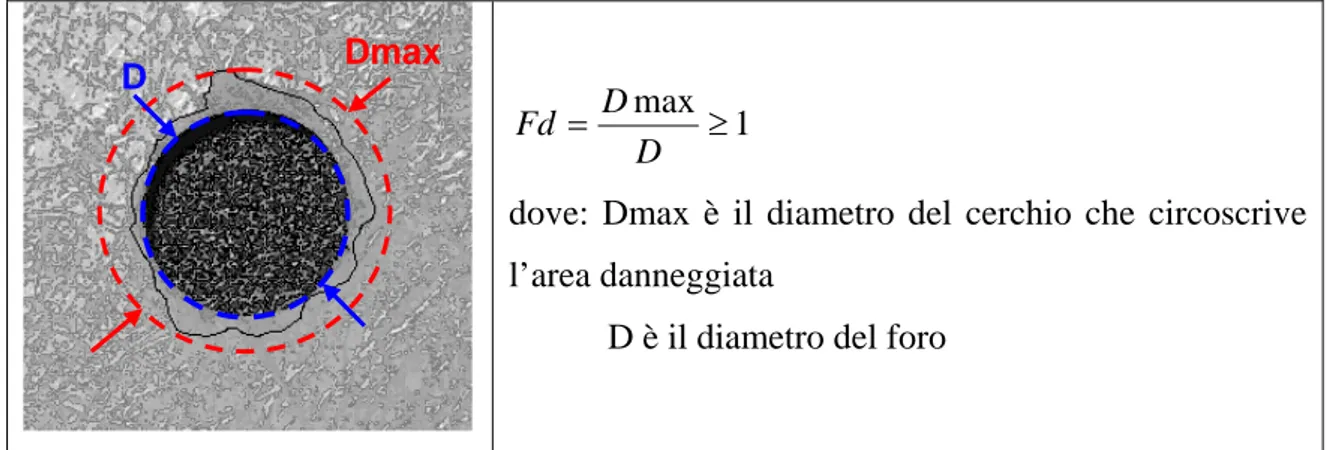

L’origine della delaminazione è legata all’applicazione di forze in direzione ortogonale agli strati laminati di entità tale da superare la coesione interlaminare degli strati. Come vedremo in seguito questo problema è molto sentito nella foratura, che per sua natura origina forze ortogonali al piano del materiale composito. Nel caso della delaminazione degli strati esterni la valutazione del danneggiamento provocato è quantificata dal fattore di delaminazione, Fd. La sua definizione è la seguente: Dmax D 1 max ≥ = D D Fd

dove: Dmax è il diametro del cerchio che circoscrive l’area danneggiata

D è il diametro del foro

figura 2.3 determinazione del fattore di delaminazione

La valutazione della delaminazione interna, spesso legata all’eccessivo calore sviluppatosi durante la lavorazione, è invece di più difficile individuazione.

Il distacco di fibre è legato al comportamento fragile dei materiali di rinforzo e alla ridotta coesione tra matrice e fibra.

Il danneggiamento termico riguarda principalmente la matrice, che ha sempre temperature massime di lavoro ridotte (solitamente qualche centinaio di gradi). Il superamento di tale temperatura critica

è dovuto alla bassa conducibilità termica del materiale, che provoca un rapido innalzamento locale della temperatura.

La finitura superficiale ottenibile è spesso modesta a causa della non omogeneità del materiale, che presentando matrici tenere e fibre dure non consente una finitura uniforme. Il distacco di singole fibre, o di gruppi aumenta ulteriormente i valori di rugosità.

Anche il rispetto di tolleranze geometriche (di solito circolarità nei fori e rettilinearità) è reso arduo dalla presenza di tensioni generatesi durante la solidificazione: asportando materiale dalla struttura all’equilibrio si possono dunque avere notevoli deformazioni.

2.2.2 Lavorazione dei compositi tramite processi tradizionali

Agli inconvenienti sopra riportati, comuni ad ogni tipo di lavorazione dei materiali compositi a matrice plastica, nel caso di lavorazioni tradizionali si sommano ulteriori difficoltà. La principale è legata alla natura abrasiva di materiali come la fibra di vetro o quella di carbonio (tralasceremo la lavorazione della fibra di boro, che è raramente effettuata e fortemente sconsigliata): oltre alla rapida usura dei taglienti, ciò porta alla formazione di una notevole quantità di calore, che come visto prima non viene facilmente smaltito dal materiale stesso. Non è nemmeno possibile ricorrere a liquidi refrigeranti vista l’elevata capacità di assorbimento dei compositi, con conseguente decadimento delle proprietà meccaniche. L’impossibilità di ricorrere a fluidi da taglio permette anche il formarsi di polvere molto fine, con possibili conseguenze sia per gli operatori che per gli elementi mobili delle macchine utensili.

La lavorazione dei compositi aramidici ha invece il principale inconveniente nella capacità di deformazione della fibra, che non consente di ottenere finiture soddisfacenti (fibre “sfilacciate” in superficie).

La disposizione spaziale delle fibre, causa della disomogeneità del materiale, fa sì che le forze di taglio non siano costanti durante la lavorazione, con possibile innesco di fenomeni vibratori, resi ancora più evidenti dall’impossibilità di effettuare bloccaggi troppo vigorosi sul pezzo in lavorazione.

2.2.2.1 Tornitura

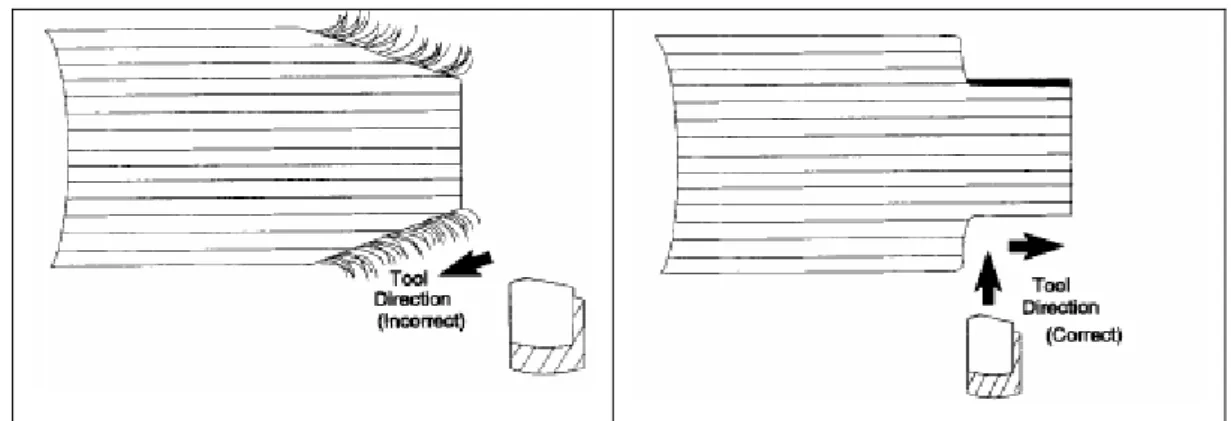

L’inconveniente principale è legato alla delaminazione, che può richiedere una passata con profondità molto ridotta, in senso inverso a quello adottato per la lavorazione vera e propria per asportare le fibre non correttamente asportate.

figura 2.4 danneggiamento in tornitura e corretta lavorazione

Ulteriori precauzioni vanno adottate a causa della difficoltà nell’aspirazione delle polveri prodotte dalla lavorazione, facilmente disperse dai vortici formati dal pezzo in rapida rotazione.

2.2.2.2 Fresatura

La fresatura si rende necessaria per il taglio dei laminati, per la loro sbavatura e per la spianatura di superfici destinate all’unione con altre parti. I materiali usati per il tagliente possono essere sia carburi che PCD, sebbene siano preferibili questi ultimi, che presentano una durata fino a 100 volte superiore ai carburi. Ciò è particolarmente utile quando si lavora in direzione parallela alle fibre, condizione che massimizza l’usura dell’utensile.

Per limitare la delaminazione è generalmente consigliato l’uso di frese a più taglienti, così da limitare la pressione specifica di taglio.

Per la lavorazione dei materiali rinforzati con fibre aramidiche è necessario ricorrere a utensili con geometrie particolari, che sviluppino forze tali da premere entrambi le superfici del lembo lavorato verso l’interno del laminato stesso.

2.2.2.3 Foratura

La foratura è la lavorazione più diffusa a cui vengono sottoposti i materiali compositi: ciò è dovuto soprattutto al fatto che l’accoppiamento tra le parti avviene tramite bulloni, chiodi e rivetti.

Basti pensare che un aereo di piccole dimensioni può richiedere fino a 100000 fori per comprendere l’interesse che questa lavorazione suscita in ambito industriale.

Le macchine utilizzate in foratura sono molto variabili: si va da macchine a CN, su cui è facile quindi il controllo dei parametri di taglio, a macchine manuali, indispensabili quando si operi su pezzi di ingombro notevole (parti di aeromobili, grandi serbatoi) o direttamente in cantiere (riparazione). In quest’ultimo caso la qualità del foro può essere garantita solo da una corretta scelta dell’utensile e da un controllo solo grossolano del processo.

Tra gli aspetti critici già elencati in precedenza e comuni a tutte le lavorazioni, la delaminazione è il problema più sentito in foratura: essa porta ad una immediata riduzione della resistenza del laminato, ad uno scarso rispetto delle tolleranze imposte (sia di rugosità che di circolarità) e ad una riduzione delle performance a lungo termine, generando microfratture destinate a propagarsi con l’uso.

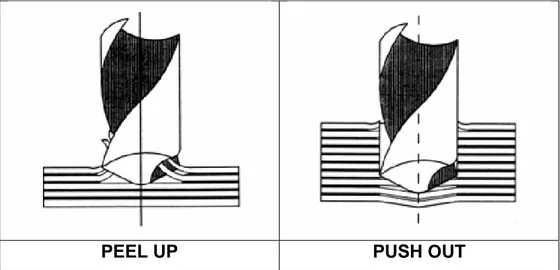

La delaminazione può presentarsi sia in ingresso che in uscita. In entrambi i casi essa è dovuta al superamento della forza che tiene uniti gli strati del laminato.

PEEL UP PUSH OUT

figura 2.5 delaminazione in entrata e in uscita

Nel primo caso (Peel Up), il superamento del valore critico è dovuto alla presenza dei solchi elicoidali nelle punte comunemente utilizzate, che tendono a sollevare i primi strati del materiale. Nel secondo caso (Push Out), che determina il danneggiamento più grave, il superamento della forza critica interlaminare è dovuto alle forze assiali sviluppate nel contatto utensile/pezzo: gli ultimi strati vengono sottoposti a compressione e flessione, se l’entità di tali sforzi supera la forza critica di propagazione della frattura nel I modo di apertura, si ha delaminazione.

periferia piuttosto che ad asportarlo sotto forma di truciolo. La validità di tale affermazione è confermata dalla notevole qualità dei fori effettuati in due fasi, nella prima delle quali sia stato creato un foro pilota di diametro maggiore o uguale a quello del nocciolo della punta utilizzata nella seconda fase.

I parametri di taglio devono essere attentamente valutati, vista la notevole influenza sia dell’avanzamento (un aumento di tale parametro porta sempre all’aumento della forza assiale) sia della velocità di taglio.

La forza assiale è direttamente influenzata anche dall’usura del tagliente, per questo motivo vengono preferiti utensili in carburi o in PCD, che mantengono la geometria originaria per un numero maggiore di forature rispetto ai tradizionali in HSS.

Utensili con geometria particolare, volta a distribuire la spinta assiale su una superficie più vasta di quella del nocciolo e/o a precaricare le fibre così da rendere il taglio più netto, vengono sempre più utilizzati.

Come già visto la lavorazione dei materiali rinforzati con fibre aramidiche comporta ulteriori precauzioni, vista la duttilità di questo materiale. Per questi materiali il ricorso a geometrie degli utensili particolari è indispensabile.

Un analisi più approfondita dell’influenza dei parametri di taglio, delle geometrie dell’utensile in funzione dei vari materiali lavorabili viene presentata nel terzo capitolo.

2.2.3 Altre lavorazioni

Viste le difficoltà incontrate con i processi tradizionali nella lavorazione dei materiali compositi, tecniche alternative sono state utilizzate, in particolare il taglio waterjet e la lavorazione tramite laser. Entrambe le tecniche non usano un utensile in contatto con il materiale in lavorazione e non risentono quindi del potere abrasivo del rinforzo.

Nel taglio waterjet, in cui l’asportazione del materiale è ottenuta indirizzando un getto di acqua ad altissima velocità verso la superficie da tagliare, il potere di taglio del fluido viene aumentato mescolando all’acqua opportuni agenti abrasivi. I principali vantaggi di questa tecnica sono:

- facilità di automazione

- possibilità di operare su una notevole varietà di materiali compositi, sia già polimerizzati che non ancora induriti

- assenza di stress termico

- ridotti sforzi applicati sul pezzo - assenza di polveri

I principali svantaggi sono invece: - presenza di delaminazione

- possibili deviazioni del getto a causa della disomogeneità del materiale, con erosione della matrice più accentuata

- craterizzazione del taglio in ingresso

- ridotte prestazioni (sia come rateo di asportazione che come qualità del taglio) per i grossi spessori

La lavorazione laser sfrutta invece l’aumento localizzato di temperatura, con fusione ed evaporazione del materiale, ottenuta tramite un raggio di luce coerente. L’asportazione del materiale fuso è dovuto alla presenza di un getto di gas indirizzato nella zona di taglio, con ulteriore funzione di protezione della lente di focalizzazione. È evidente come in questo caso non possa essere trascurato l’apporto di calore dovuto alla lavorazione, che genera una zona danneggiata termicamente, particolarmente estesa nel taglio di materiali rinforzati con carbonio, caratterizzato da elevata conducibilità termica. Altri inconvenienti sono:

- produzione di fumi

- divergenza del fascio a causa di fumi - limitati spessori lavorabili

i vantaggi di questa tecnica possono essere così riassunti: - facilità di automazione

- possibilità di operare su una notevole varietà di materiali compositi, sia già polimerizzati che non ancora induriti

- forza applicata al pezzo dovuta alla sola azione del gas di protezione

- ottime prestazioni nella lavorazione di fibre aramidiche (scarsamente conduttive)

Da questa panoramica sui possibili processi usati per la lavorazione dei materiali compositi risulta che, contrariamente ad altri materiali più “tradizionali”, non è ancora stato individuato un processo che risulti ottimale dal punto di vista dell’economicità o della qualità di lavorazione ottenuta, Per questo motivo anche l’ottimizzazione dei processi di asportazione di truciolo appare un campo promettente.