APPENDICE A

Obiettivo di lavoro

Lo scopo della fase sperimentale eseguita in questo lavoro è quella di studiare la dinamica e la generazione di bolle di gas (azoto) da un singolo orifizio, praticato su di una superficie piana, sommerso in differenti fluidi, in condizioni di gravità terrestre. Durante la loro formazione tali bolle vengono sottoposte contemporaneamente ad un campo elettrico e termico che interagiscono con il processo di formazione delle stesse.

1.1.A Progettazione e studio termico dell’emettitore di bolle.

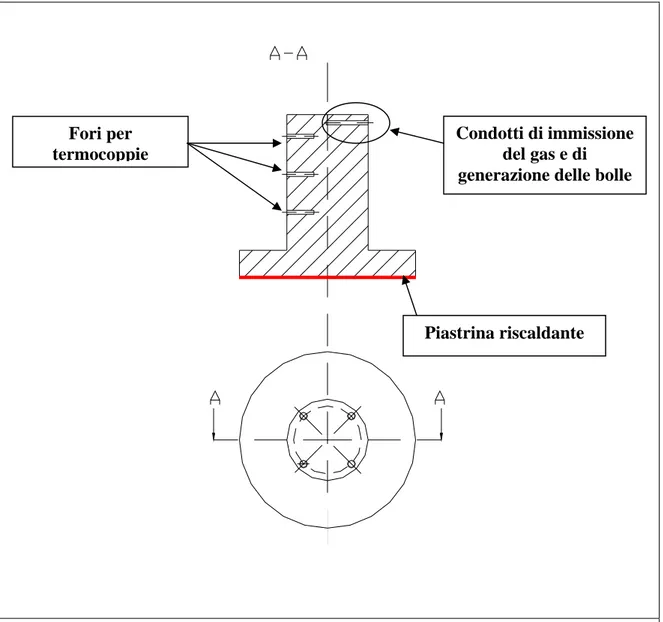

Il provino da cui vengono generate le bolle di azoto, inviate poi nel liquido generico in esame, ha una forma doppio cilindrica e viene fissato tramite un incollaggio al fondo della vasca di policarbonato. Il gas viene immesso nel fluido attraverso un condotto all’interno dell’emettitore composto da un tratto perpendicolare all’asse del cilindro avente un diametro di 1.1 mm e una profondità di 17 mm ed uno in asse direttamente collegato al primo del diametro di 0.3 mm ( vedi figura 1.1.A ). Il provino viene riscaldato per mezzo di una piastrina, che sottoposta ad un ∆V, produce per effetto Joule un riscaldamento alla base del pezzo. Una volta applicata la tensione, la piastrina eroga una potenza termica di 18.5 W generando così un flusso per unità di superficie che può essere considerato costante all’estremità inferiore del particolare. Per osservare l’andamento della temperatura all’interno del pezzo, vengono utilizzate tre termocoppie, le quali ci permettono di ottenere la visualizzazione della temperatura di un corpo con una precisione dell’ordine dei 2 decimi di grado. Un aspetto che inizialmente viene ricercato è quello di fare sì che l’andamento della temperatura sia più lineare possibile all’interno del particolare, in modo da poter utilizzare i dati delle termocoppie in maniera corretta. La forma cilindrica dell’emettitore, decisa inizialmente, ci permette da

un punto di vista termico di evitare la concentrazione, in punti spigolosi, di flusso termico che potrebbe alterare il gradiente di temperatura all’interno del materiale.

Nella figura che segue è possibile vedere quanto sopra descritto:

Fig. 1.1.A - Rappresentazione dell’emettitore e descrizione delle sue caratteristiche Piastrina riscaldante

Condotti di immissione del gas e di generazione delle bolle Fori per

Studio termico

Attraverso l’utilizzo di un software a elementi finiti, è stato possibile eseguire uno studio sia 2D che 3D del provino cilindrico, con lo scopo di verificare quale fosse l’andamento del gradiente di temperatura nella zona delle termocoppie. Sfruttando la simmetria e la forma cilindrica del pezzo in esame, è stata eseguita una prima analisi considerando come modello di studio solo una parte della sezione piana del provino. Per valutare quale fosse la diffusione del calore all’interno del modello, sono state eseguite le seguenti procedure:

• Disegno della geometria del pezzo in 2D sfruttando l’assialsimmetria • Definizione del materiale del provino e delle parti a contatto con esso • Impostazione delle condizioni di scambio termico sul contorno del pezzo • Meshatura del modello con differenti livelli di accuratezza

• Valutazione delle isoterme e del flusso di calore nella sezione • Conclusioni

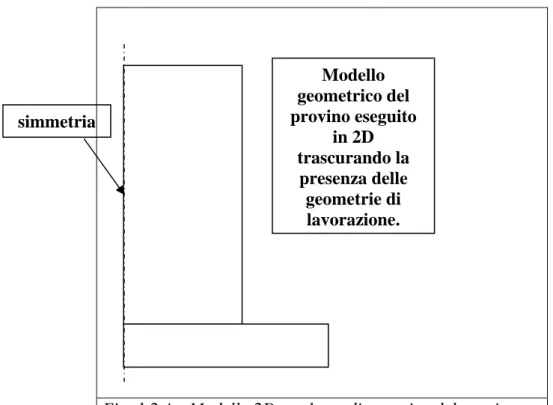

Una prima valutazione dello studio termico è stata effettuata considerando il provino come se fosse un pezzo doppio cilindrico assialsimmetrico, trascurando la presenza dei fori per l’immissione del gas e il fissaggio delle termocoppie.

Fig. 1.2.A - Modello 2D per lo studio termico del provino simmetria Modello geometrico del provino eseguito in 2D trascurando la presenza delle geometrie di lavorazione.

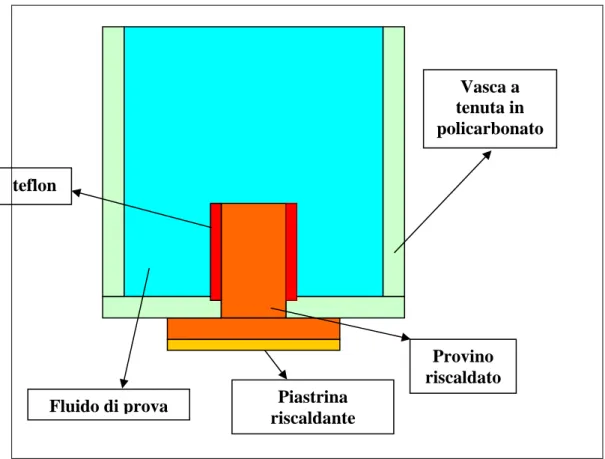

Un primo studio viene eseguito considerando il provino realizzato in rame; la parte esterna cilindrica del pezzo, immersa nel fluido di prova, viene rivestita di materiale isolante ( teflon ), mentre la parte inferiore cilindrica è a contatto con il fondo della vasca eseguita in policarbonato. Il riscaldamento generato dalla piastrina, viene schematizzato da un flusso termico costante applicato sulla faccia inferiore del pezzo. Viene invece considerato uno scambio termico di tipo convettivo sulla faccia superiore a contatto con il fluido di prova.

Fig. 1.3.A - Schematizzazione esperimento Piastrina riscaldante teflon Provino riscaldato Vasca a tenuta in policarbonato Fluido di prova

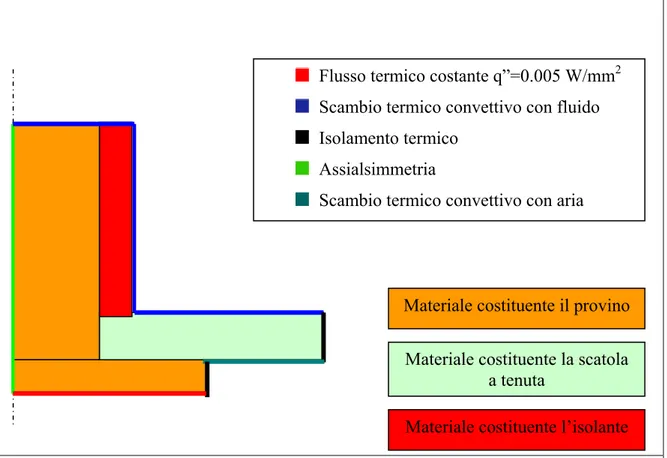

Osservando la figura 1.3.A risulta più comprensibile capire l’abbinamento delle condizioni al contorno usate nel modello 2D. Nella figura che segue si può notare quali tipologie di scambio termico sono state imposte sui bordi del provino:

Fig. 1.4.A - Riferimenti per l’assegnazione delle condizioni al contorno

Materiale costituente l’isolante Materiale costituente la scatola

a tenuta

Materiale costituente il provino Flusso termico costante q”=0.005 W/mm2 Scambio termico convettivo con fluido Isolamento termico

Assialsimmetria

Scambio termico convettivo con aria

Esecuzione prove di simulazione

La prima simulazione è stata effettuata assegnando le già descritte condizioni al contorno e imponendo il valore dei coefficienti di conduzione e convezione a seguito dell’assegnazione dei materiali alle singole parti della prova:

1° prova

Provino = rame ( kCu=0.4 W/mm ² ° K )

Scatola = policarbonato ( kPolicarb= 0.003 W/mm ² ° K )

Isolante = teflon ( kTeflon= 0.00036 W/mm ² °K )

q” = 0.005 W/mm ² Fluido = acqua (

2 H O

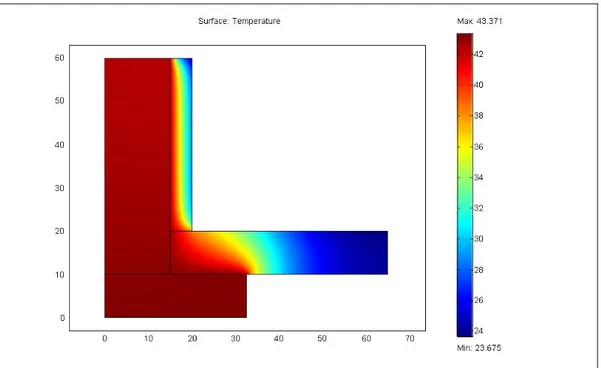

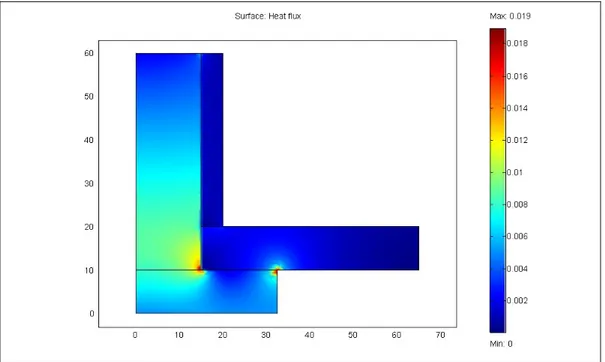

La simulazione ottenuta in seguito all’impostazione di queste condizioni ha dato come risultati quelli visibili nelle figure 1.5.A e 1.6.A:

Fig. 1.5.A - Andamento della temperatura nel provino di rame in scala di colori

Fig. 1.6.A – Andamento del flusso termico nel provino di rame

Osservazioni

Un primo importante risultato, che è possibile osservare dalla figura 1.6.A, è rappresentato dalla bassa differenza di temperatura che c’è nella parte del provino rivestito di materiale isolante. In questa zona infatti il gap termico tra la prima e l’ultima termocoppia è di soli 0.6 °C, valore prossimo alla sensibilità delle stesse; ne consegue che le misurazioni ottenute dai sensori devono considerarsi inattendibili. La causa di questo fatto è imputabile principalmente al tipo di materiale che compone il provino ( rame ), che ha la caratteristica di essere molto conduttivo e genera per questo motivo un bassissimo ∆T tra la zona riscaldata e la parte lambita dal fluido. Al fine di ottenere un gradiente maggiore soprattutto nella zona del pezzo in cui sono poste le termocoppie, è stata fatta una seconda prova utilizzando in questo caso un altro materiale con proprietà termiche più consone (acciaio Inox AISI 314).

2° prova

Provino = acciaio ( kAISI-314= 0.016 W/mm ² ° K )

Scatola = policarbonato ( kPolicarb= 0.003 W/mm ² ° K )

Isolante = teflon ( kTeflon= 0.00036 W/mm ² °K )

q” = 0.005 W/mm ² Fluido = acqua (

2 H O

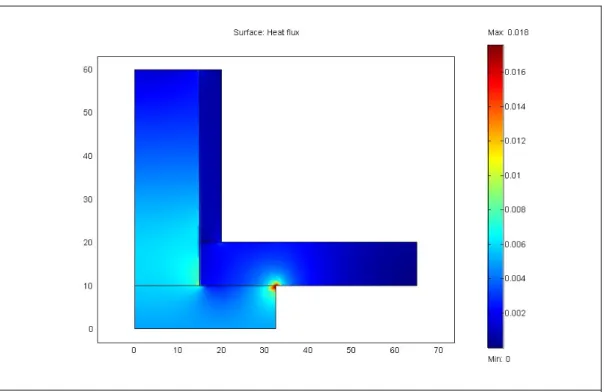

α = 0.1 W/mm ² °K)

La simulazione ottenuta in seguito all’impostazione di queste condizioni ha dato come risultati quelli visibili nelle figure 1.7.A e 1.8.A:

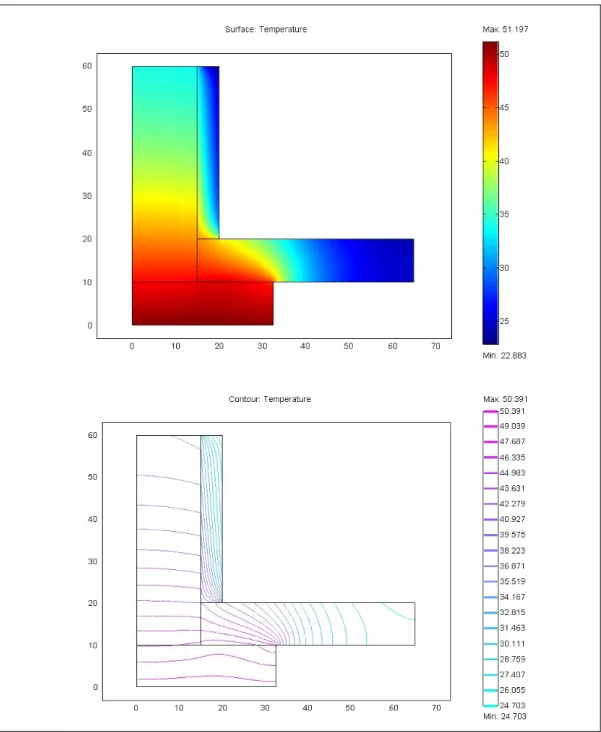

Fig. 1.8.A – Andamento della temperatura nel provino d’acciaio

Dai risultati ottenuti ( figura 1.8.A ) si può notare come sia cresciuto il gap di temperatura tra le 2 estremità del provino, in particolare nel tratto di innesto delle termocoppie, dove il ∆T risulta di circa 9 °C. Avere un ∆T abbastanza elevato, assicura che le tre termocoppie forniscano dei valori accettabili, che poi verranno interpolati per stimare l’andamento approssimato della temperatura lungo il corpo dell’emettitore. In particolare si è ritenuto opportuno, approssimare l’andamento della temperatura lungo la

coordinata assiale dell’emettitore come una parabola: questo è stato possibile sfruttando valori di temperatura letti dalle tre termocoppie ed interpolati per ottenere una parabola. Ne consegue che i risultati ottenuti sono stati utilizzati anche per confrontare l’andamento parabolico ipotizzato con quello ricavato dalla simulazione.

Analisi termica tridimensionale

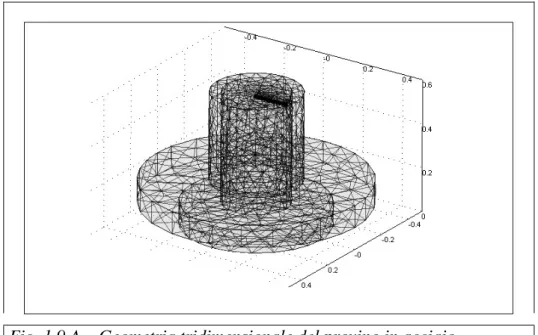

Attraverso la precedente analisi eseguita con un modello 2D, in cui è stata sfruttata la geometria assialsimmetrica e trascurata la presenza dei vari fori, è stato valutato quale fosse il materiale ottimale con cui eseguire l’emettitore, stimato quale fosse il gap di temperatura nella zona delle termocoppie e approssimato l’andamento della temperatura lungo l’asse dell’emettitore. Risulta necessario però eseguire un’analisi 3D del provino in modo da verificare se la presenza del foro d’adduzione del gas possa in qualche modo alterare in maniera non trascurabile l’andamento della temperatura sulla superficie d’interfaccia col fluido. Il modello geometrico utilizzato per la simulazione rispecchia esattamente la reale geometria del pezzo ed è visibile nella figura che segue:

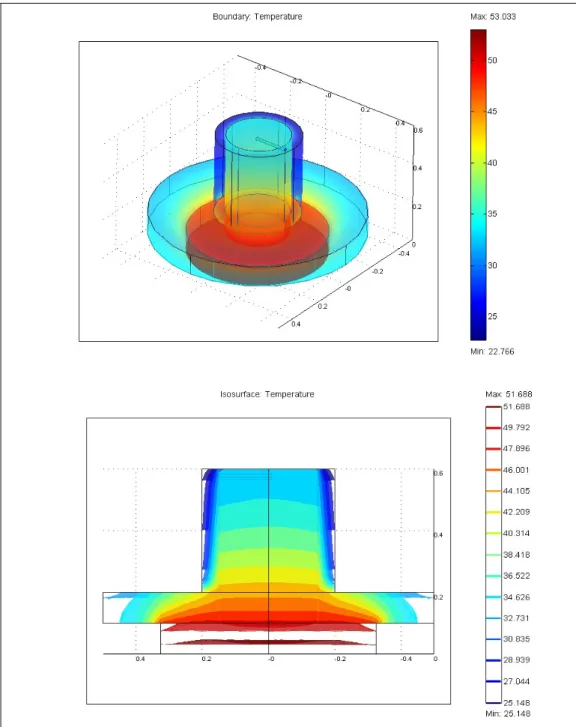

Successivamente sono state assegnate le condizioni al contorno imposte in questo caso su superfici data la natura tridimensionale del problema e come fatto in precedenza sono state eseguite alcune simulazione per controllare quali fossero gli andamenti del flusso termico e della temperatura all’interno del pezzo.

Osservazioni sull’analisi termica tridimensionale

I risultati di quest’ultima prova (vedi fig.1.11.A), mostrano come la temperatura nei pressi della faccia superiore del provino, non sia alterata in maniera rilevante dalla presenza del foro di immissione dell’azoto; in questo modo i dati relativi alla temperatura e al flusso termico, ottenuti con le prove piane assialsimmetriche, risultano sicuramente attendibili.

2.1.A Studio del transitorio termico

Metodo con simulazione tramite software

Una volta nota la distribuzione del calore all’interno dell’emettitore, risulta interessante conoscere l’intervallo di tempo necessario al provino per arrivare alla condizione termica di regime. A tal fine viene eseguito uno studio di tipo transitorio, considerando il provino come un sistema non stazionario in cui il gradiente della temperatura varia anche con il tempo. L’equazione che sta alla base di questa simulazione è la seguente:

T a dt dT 2 ∇ = p c k a ⋅ = ρ

ρ = densità del materiale

cp = calore specifico a pressione costante

k = conducibilità termica del materiale

Per eseguire la simulazione con il software a elementi finiti viene assegnato, per ogni componente dell’apparato, un valore di temperatura iniziale, stimato intorno ai 20 ° C. Al fine di valutare il tempo necessario per arrivare a regime, sono state effettuate tre prove con diverse durate: la prima relativa ad un ∆t=2000s, la seconda con

s t =3000

∆ e la terza con . Per discretizzare il lasso temporale e’ stato usato un passo di 100s in tutte le prove. I risultati della simulazione sono visibili nella figura 2.1.A e 2.2.A:

s t =4000 ∆

Fig. 2.1.A – Andamento della temperatura dopo 4000 secondi

Attraverso le simulazioni è possibile vedere come la condizione di regime si raggiunga dopo un tempo di circa 2000-2100 secondi ( 35 minuti circa ). La conoscenza di questo risultato permette di sapere, da un punto di vista sperimentale, quanto tempo deve passare per raggiungere la condizione di stazionarietà termica, una volta messo a scaldare il provino. Per mezzo della stessa simulazione è stato inoltre possibile ottenere risultati relativi all’andamento della temperatura in prossimità della superficie superiore del pezzo all’interfaccia con il fluido. In particolare è possibile vedere (fig. 2.3.A) come in questa zona dell’emettitore, la temperatura tende ad aumentare per i primi venti steps del transitorio, fino a convergere ad un andamento che non varia nel tempo: tale condizione può essere considerata il limite di fine transitorio.

Fig. 2.3.A – Andamento della temperatura nella faccia superiore dell’emettitore Andamento della temperatura sulla superficie superiore dopo un tempo ∆t=4000s Andamento della temperatura sulla superficie superiore dopo un tempo ∆t=2000s

Metodo teorico

Per analizzare il riscaldamento dell’emettitore da un punto di vista teorico, risulta particolarmente conveniente considerare lo studio del transitorio come un problema a parametri concentrati. Questa semplificazione risulterà corretta nel caso in cui il numero di Biot <<1. Prima di stimare teoricamente il valore di tempo entro cui si esaurisce il transitorio, viene quindi calcolato questo indice adimensionale per verificare l’attendibilità della semplificazione adottata.

Calcolo di Bi S V Deq. = κ α Deq. Bi= ⋅ V = volume emettitore

S = superficie di scambio termico Deq.= diametro equivalente

[W/m°K] 16 = k α =100 [W/m2°K] V = 0.000068 m3 S = 0.0053 m2 0053 . 0 000068 . 0 . = eq D Deq. = 0.0128 m 16 0128 . 0 100× = Bi Bi = 0.08

Dai calcoli effettuati risulta che Bi << 1.

Calcolo dell’indice τ di fine transitorio S c M p ⋅ ⋅ = α τ cp= calore specifico [J/kg °k]

M = massa totale (emettitore e teflon)

∑

⋅ = ⋅ i p i p M c cM M⋅cp =Mem⋅cpem +Mtefl.⋅cptefl

960 2100 000022 . 0 465 7800 000068 . 0 × × + × × = ⋅cp M 291 = ⋅cp M [J/ °k] base lat S S S = .+ 00125 . 0 005 . 0 + = S 0063 . 0 = S m2

τ=indice di tempo di estinzione transitorio (secondi) 0063 . 0 100 291 × = τ τ =462 5 ⋅ = ∆t τ 5 462⋅ = ∆t ∆t =2309 s

Il calcolo teorico permette di ipotizzare la fine del transitorio termico dopo circa 2300 s che equivale ad un lasso di tempo di 38 minuti.

Conclusioni

In questo studio è stata definita la forma ottimale dell’emettitore, da un punto di vista termico: il primo obiettivo raggiunto è la stima degli andamenti della temperatura e del flusso termico lungo l’asse del provino; in secondo luogo è stata verificata l’uniformità della temperatura sulla superficie d’estremità superiore dell’emettitore, in corrispondenza del foro capillare d’uscita del gas. E’ stata inoltre osservata quale fosse l’influenza dell’isolante termico utilizzato ( teflon ) sul gradiente di temperatura e quale fosse la temperatura massima raggiunta all’interno del provino; in particolare è stato condotto uno studio d’ottimizzazione dello spessore della fasciatura isolante. Nello specifico è stato verificato che un aumento dello spessore coincide con un appiattimento delle isoterme nel tratto d’interesse delle termocoppie, ma la diminuzione di perdite di flusso provoca nei pressi della superficie superiore un aumento della temperatura che raggiunge anche i 50 °C e questo fattore può dare inizio ad una eventuale ebollizione del fluido nella vasca. Per evitare simili inconvenienti nella fase sperimentale, è stato utilizzato un opportuno sistema di raffreddamento ad aria attraverso l’uso di un ventilatore esterno, in modo da controllare in ogni istante il valore di temperatura del fluido ed evitare eccessivi riscaldamenti. Infine il calcolo del transitorio termico effettuato nei 2 modi precedentemente descritti, ha dato in entrambi i casi come risultato un valore di ∆t ≅ 2300s.