9 Analisi agli elementi finiti per lo studio

dell’asportazione dei difetti superficiali

9.1 Analisi precedenti

La campagna di prove precedenti era rivolta a trovare un modo per eliminare difetti superficiali dal materiale. Era stata usata una fresa sferica di 3 mm di raggio per asportare le zone interessate dai difetti, che poi sono state finite con gomme abrasive. Ne derivava un raggio effettivo dell’impronta di 3,9 mm, misurato con precisione tramite un profilometro elettronico. Questo sistema per rimuovere i difetti non ha dato i risultati sperati, e ciò è stato spiegato almeno in parte con l’eccessiva concentrazione di tensione provocato da queste impronte, valutato con delle analisi con elementi finiti in campo lineare. In questa sede si sono fatti quindi ulteriori studi, sia in campo lineare sia in campo elastoplastico per trovare una lavorazione che potesse dare concentrazioni di tensione più basse in modo da non diminuire la vita a fatica della superficie.

9.2 Modelli fisici utilizzati

Per poter ottenere dei risultati validi nelle situazioni più generali possibile è stato deciso di non applicare le impronte ai provini ma a dei corpi abbastanza grandi da simulare le condizioni a contorno di corpi infiniti. Per fare questo rigorosamente si sarebbe dovuto utilizzare un processo iterativo, partendo da corpi molto grandi e diminuendone le dimensioni fino a quando lo scarto con la prova iniziale non fosse al di sopra del livello di prescisione voluto. Tuttavia questo approccio richiede un numero di prove molto elevato, che avrebbe richiesto moltissimo tempo per poterlo ripetere con tutti i provini. Perciò e è stato preso il provino più piccolo che però racchiudesse al suo interno tutti i punti con Kt>1, evidenziati nella figura seguente, e poi ne sono state raddoppiate le dimensioni. Questo raddoppio delle dimensioni serve per racchiudere anche le zone che

sono scaricate dalla concentrazione di tensione. Delle prove comparative con modelli di maggiori dimensioni hanno confermato la bontà di questa strada, che ha consentito di non dover aumentare troppo il numero già considerevole delle prove.

Figura 9.1 Analisi per definire la dimensione del modello per lo studio delle impronte. In questo grafico sono evidenziate le zone con Kt>1

9.3 Parametri delle prove

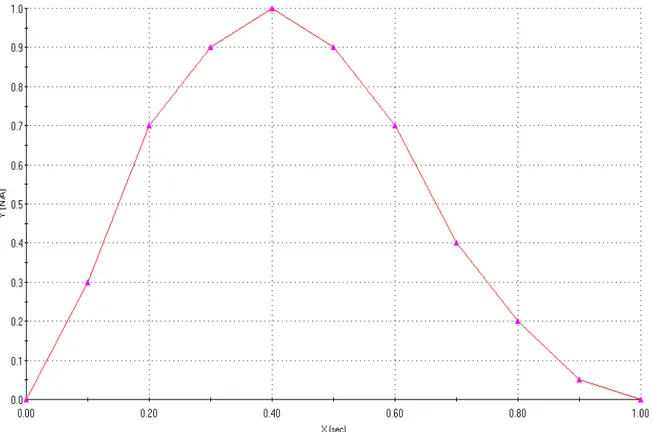

Le impostazioni del software e la storia di carico per le prove non lineari sono le stesse usate per le analisi precedenti sugli effetti dell’asimmetria dei provini descritte nel capitolo relativo. L’unica differenza è nella curva di carico, che comprende solo il primo ciclo di carico per alleggerire le analisi.

Figura 9.2 Storia del carico usata per le analisi del Kt dell’asportazione dei difetti

La meshatura è stata fatta anche in questo caso di dimensioni diversificate a seconda dell’importanza della zona del provino studiata. In questo modo è stato possibile costruire un modello abbastanza leggero in modo da rendere accettabile il tempo per fare tutte le prove.

Figura 9.3 Mesh del modello usato per lo studio del Kt dell’asportazione di difetti.

9.4 Utilizzo di frese sferiche di dimensioni maggiori

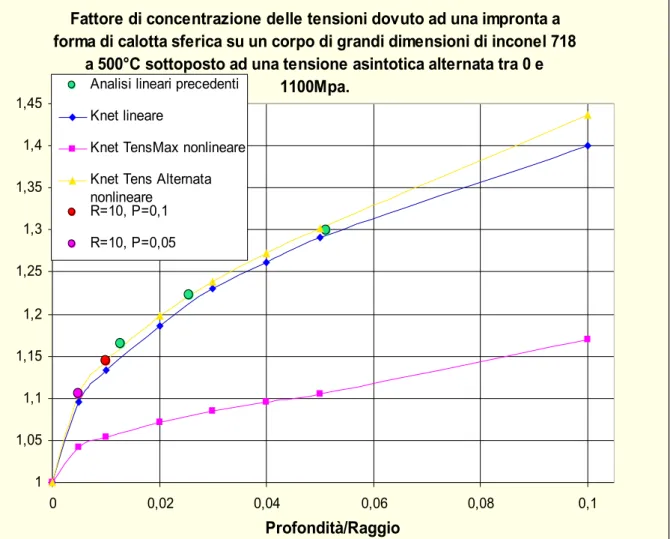

L’asportazione dei difetti con frese sferiche provoca fattori di concentrazione delle tensioni sempre minori man mano che il rapporto tra la profondità dell’impronta e il raggio della fresa diminuisce. Quindi teoricamente basterebbe usare frese molto grandi per risolvere tutti i problemi. Tuttavia questa strada è difficilmente percorribile perché frese grandi provocano degli sforzi considerevoli che rendono difficoltosa

l’asportazione di difetti da pezzi finiti, soprattutto se l’operazione viene eseguita

manualmente con utensili portatili. Fissando quindi un Kt accettabile di 1,1 occorre una fresa di 10 mm di raggio per asportare un difetto profondo 50 μm, mentre se si accetta un Kt solamente di 1,05, come sarebbe preferibile, occorrerebbe una fresa di circa 20 mm di raggio, che appare difficilmente gestibile. Il grafico seguente sintetizza tutti i risultati relativi a questo caso, sia in campo lineare, che da i dati applicabili nei casi più generali, sia in campo elastoplastico con i valori relativi all’inconel 718 a 500°C con un ciclo di fatica sinusoidale tra 0 a 1100 MPa.

Fattore di concentrazione delle tensioni dovuto ad una impronta a forma di calotta sferica su un corpo di grandi dimensioni di inconel 718

a 500°C sottoposto ad una tensione asintotica alternata tra 0 e 1100Mpa. 1 1,05 1,1 1,15 1,2 1,25 1,3 1,35 1,4 1,45 0 0,02 0,04 0,06 0,08 0,1 Profondità/Raggio Analisi lineari precedenti

Knet lineare

Knet TensMax nonlineare Knet Tens Alternata nonlineare

R=10, P=0,1 R=10, P=0,05

Figura 9.4 Questo grafico mostra cosa si può ottenere aumentando il rapporto tra profondità dell’impronta e raggio della fresa. Sono mostrati i dati relativi all’analisi elastica ed elastoplastico nelle condizioni illustrate, nonché i dati ottenuti dalle analisi della precedente campagna di prove e due esempi di utilizzo di frese di dimensioni maggiori.

9.5 Utilizzo di impronte generate da frese con vari rapporti tra le

dimensioni

In alternativa alle frese sferiche si è ipotizzato l’uso di frese cilindriche con bordo raccordato, che possano anche essere traslate per allungare l’impronta lungo la direzione della sollecitazione. I parametri variabili (sempre in rapporto alla profondità della fresa) passano quindi da 1 a 3. Sono:

1) Profondità dell’impronta / raggio della fresa (P/R)

2) Raggio di raccordo del bordo della fresa / raggio della fresa (Rb/R) 3) Avanzamento della fresa / profondità dell’impronta (A/P)

Figura 9.6 Particolare della fresatura

9.5.1 Effetto dell’allungamento dell’impronta

Questo parametro può essere ottimizzato in maniera indipendente dagli altri due, in modo da determinarne l’ottimo e ridurre da 3 a due le variabili in studio. Inoltre è l’unico parametro che può essere modificato a piacere indipendentemente dagli altri. Per fare questo si sono fatte delle prove in campo lineare con P/R e Rb/R fissati a valori medi, variando A/P. Si è così visto che aumentare il valore di questa variabile fino a circa 20 provoca miglioramenti nel Kt, mentre andare oltre è praticamente inutile. Si è deciso quindi di fissare A/P=20.

Andamento del coefficiente di concentrazione delle tensioni in funzione dell'avanzamento relativo della fresa

1,12 1,13 1,14 1,15 1,16 1,17 1,18 1,19 0 5 10 15 20 25 30

Avanzamento fresa/Profondità dell'impronta

K

t

Knet lineare

Figura 9.7 Grafico che illustra il legame tra avanzamento della fresatura e Kt. Oltre un certo valore, circa 20 volte la profondità dell’impronta, non si hanno ulteriori miglioramenti

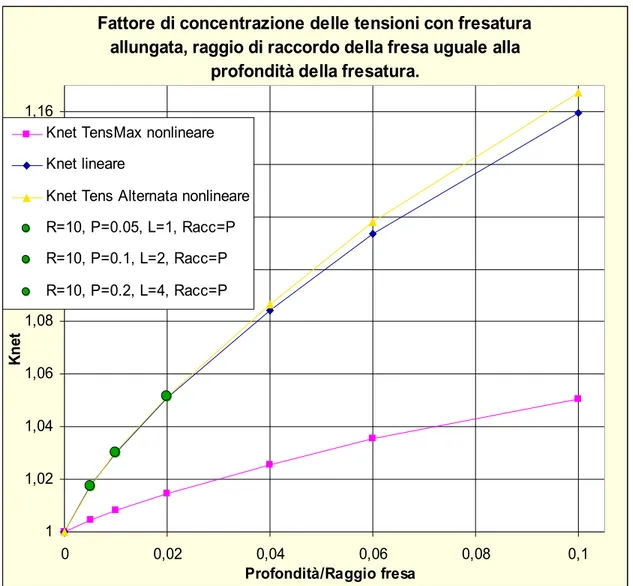

9.5.2 Effetto del raggio di raccordo del bordo della fresa

Questo parametro determina la larghezza dell’impronta in direzione perpendicolare agli sforzi. E’ quindi ovvio che la soluzione ideale del problema tenderebbe a minimizzarlo. Tuttavia esiste un limite geometrico. Infatti i difetti oltre che da una determinata

profondità sono caratterizzati anche da una certa larghezza, che nella migliore delle ipotesi si può pensare pari alla profondità. Se poniamo quindi Rb=P la geometria dell’asportazione è completamente definita in funzione di P/R perché Rb/R=P/R. L’avanzamento è sempre fissato uguale a 20 volte la profondità dell’impronta. I risultati che si possono ottenere sono riportati nel grafico seguente sia per il caso generico lineare sia per il campo elastoplastico:

Fattore di concentrazione delle tensioni con fresatura allungata, raggio di raccordo della fresa uguale alla

profondità della fresatura.

1 1,02 1,04 1,06 1,08 1,1 1,12 1,14 1,16 0 0,02 0,04 0,06 0,08 0,1 Profondità/Raggio fresa K n et

Knet TensMax nonlineare Knet lineare

Knet Tens Alternata nonlineare R=10, P=0.05, L=1, Racc=P R=10, P=0.1, L=2, Racc=P R=10, P=0.2, L=4, Racc=P

Figura 9.8 Questo grafico illustra ciò che si potrebbe ottenere con una fresa con raggio di raccordo uguale alla profondità dell’impronta, senza considerare eventuali limiti tecnologici. I risultati sono piuttosto buoni. Utilizzando una fresa di 10mm di raggio è possibile asportare difetti fino quasi a 200 μm limitando il Kt a 1,05.

9.5.3 Limiti tecnologici

Il problemi tecnologici principali per l’asportazione dei difetti con il metodo esposto sono quindi i seguenti:

1) Limite del diametro della fresa: come precedentemente detto non è possibile operare con semplicità con frese di diametro superiore a 20 mm (R=10 mm) perché le forze in gioco diventano troppo grandi, specialmente se il lavoro è svolto manualmente.

2) Limite geometrico sul rapporto tra Rl e P, quindi tra Rl/R e P/R: la larghezza dell’impronta non può essere inferiore alla profondità, perché i difetti non sono mai così stretti.

3) Limite sul minimo rapporto Rb/R: a meno di usare frese con profili particolari appositamente realizzate non si può scendere troppo con questo valore altrimenti lo spessore della fresa diviene troppo piccolo in rapporto al raggio.

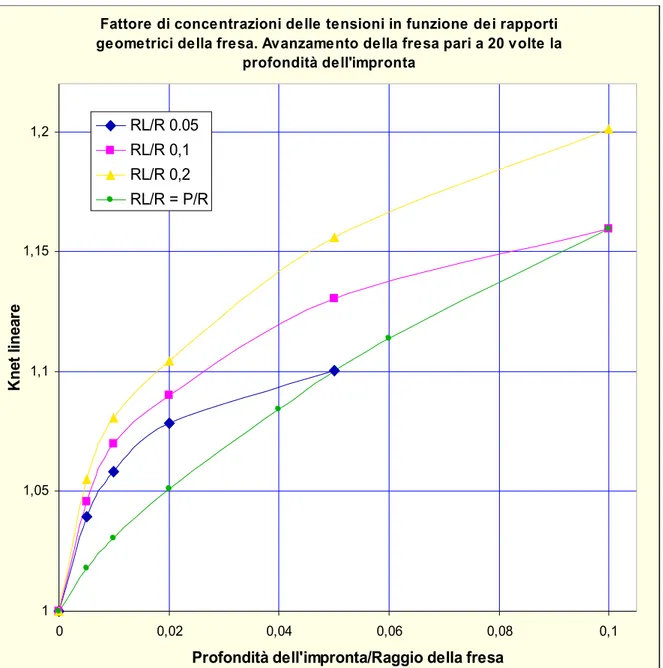

I seguenti grafici mostrano quindi le possibili soluzioni possibili usando 3 frese caratterizzate da diversi rapporti Rb/R. Per profondità dell’impronta grandi si può raggiungere la soluzione limite precedente (Rb=P, cioè Rb/R=P/R), mentre per bassi valori di P/R non si possono raggiungere i valori bassi di Kt della soluzione ideale perché la fresa diventerebbe troppo sottile.

Fattore di concentrazioni delle tensioni in funzione dei rapporti geometrici della fresa. Avanzamento della fresa pari a 20 volte la

profondità dell'impronta 1 1,05 1,1 1,15 1,2 0 0,02 0,04 0,06 0,08 0,1

Profondità dell'impronta/Raggio della fresa

K n et lin ea re RL/R 0.05 RL/R 0,1 RL/R 0,2 RL/R = P/R

Figura 9.9 Grafico sintetico che mostra cosa si può ottenere con tre frese di diversi spessori, cioè diversi rapporti di Rl/R, in confronto con la fresa ideale che ha Rl=P. Questo grafico è relativo ad una analisi lineare e quindi ha validità del tutto

generale.

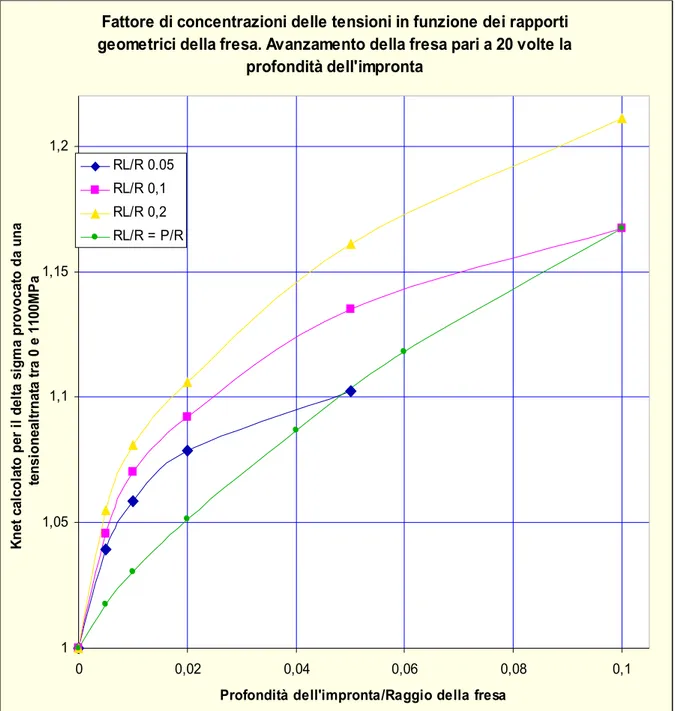

Fattore di concentrazioni delle tensioni in funzione dei rapporti geometrici della fresa. Avanzamento della fresa pari a 20 volte la

profondità dell'impronta 1 1,05 1,1 1,15 1,2 0 0,02 0,04 0,06 0,08 0,1

Profondità dell'impronta/Raggio della fresa

K ne t ca lc ol at o pe r il de lt a si gm a pr ov oc at o d a una te ns io n ea lt rna ta t ra 0 e 1 10 0M P a RL/R 0.05 RL/R 0,1 RL/R 0,2 RL/R = P/R

Figura 9.10 Grafico sintetico che mostra cosa si può ottenere con tre frese di diversi spessori, cioè diversi rapporti di Rl/R, in confronto con la fresa ideale che ha Rl=P. Questo grafico è relativo al materiale studiato (inconel 718) e alla tensione massima di 1100 MPa, e non può essere usato in altri casi.

9.6 Soluzioni migliori per asportare i difetti

La seguente tabella illustra i Kt ottenibili da una fresa di R=10mm per tre rapporti Rl/R in funzione della profondità del difetto da asportare

Poiché un raggio di soli 0,5 mm appare di difficile realizzazione le migliori soluzioni praticamente applicabili sono quelle della seconda e della terza colonna.

Figura 9.11 Impronta con P/R=0,01, Rl/R=0,1 e A=P. Ottenibile con una fresa con bordo circolare di raggio 20 mm, spessore 2 mm che asporta un difetto profondo 0,1 mm