CAPITOLO 3

Allestimento prototipo

3.1 Introduzione

Il motore utilizzato per la sperimentazione è il “PUREJet 50 2T”, prodotto dalla Piaggio & C s.p.a. e montato su due modelli di scooter: il RUNNER e L’NRG, opportunamente modificato presso la EDI (ditta di Pontedera specializzata nella realizzazione di prototipi e presso la quale è stata eseguita una prima fase della sperimentazione) seguendo le indicazioni della simulazione CFD, oggetto di una precedente ricerca. In particolare, rispetto al motore originale Piaggio, sono state modificate la geometria della camera di combustione e la forma della testa per alloggiare l’iniettore Siemens (vedi paragrafo 3.4).

Nel motore originale l’iniezione diretta è air-assisted, ed è praticamente il noto sistema Orbital adottato anche dall’Aprilia per lo scooter SR 50 Ditech.

L’architettura del motore è quella di un tradizionale 2T a carter pompa con ammissione lamellare nel carter, lubrificazione separata, raffreddamento a liquido. Per quanto riguarda l’olio lubrificante, la pompa lo spinge direttamente nel carter pompa.

3.2 Descrizione del prototipo

Il prototipo utilizzato nel presente lavoro è stato fornito al Dipartimento dalla ditta EDI di Pontedera, specializzata nella costruzione di prototipi e presso la quale era stata effettuata una prima fase di sperimentazione. Appena giunto in Dipartimento il prototipo è stato sottoposto ad una prima verifica di funzionamento, dopodichè sono state apportate diverse modifiche, descritte in un precedente lavoro di tesi [37], volte al miglioramento sia delle emissioni inquinanti che del rendimento e della potenza del motore.

Le suddette modifiche hanno interessato:

Rapporto di compressione (parametri geometrici del motore) Sistema d’iniezione e centralina di controllo

Sistema d’accensione

Nei prossimi paragrafi verrà presentato il motore oggetto di questa tesi e ne verranno illustrate le varie modifiche.

3.2.1 Modifica al rapporto di compressione

Prima di analizzare le modifiche geometriche definiamo il rapporto di compressione: parametro di fondamentale importanza in quanto agisce in modo diretto sul rendimento del motore e sulle prestazioni ottenibili in termini di potenza e coppia. In un motore 2 tempi occorre effettuare una distinzione fra il rapporto di compressione geometrico, definito come:

cc cc cil g V V V + = ρ

ed il rapporto di compressione effettivo:

cc cc lc eff V V V + = ρ

dove Vcil rappresenta la cilindrata, Vcc il volume della camera di combustione al PMS, Vlc la

completamente chiuse; in figura 3.1 si può vedere graficamente il significato di suddetti volumi.

Figura 3.1 - Volumi per il calcolo dei rapporti di compressione

Il motore ha subito una generale ottimizzazione dei parametri di funzionamento, fra i quali il rapporto di compressione. Sono state provate alcune configurazioni del cilindro adottando guarnizioni inferiori di diverso spessore e cilindro con due differenti altezze (fig. 3.2).

Figura 3.2 - Dati geometrici necessari alla parametrizzazione

Ciò determina la variazione dei seguenti parametri: Rapporto di compressione geometrico ed effettivo.

Altezza di squish: ovvero la distanza minima che resta tra la sommità dello stantuffo, al PMS, e la superficie della testa (fig. 3.2). Valori bassi aiutano ad allontanare problemi di detonazione e ad abbassare gli HC, in quanto favoriscono lo spostamento della carica verso il centro lasciando meno combustibile nelle zone lontane dalla candela, dove la miscela è sottoposta per più tempo ad elevate temperature e pressioni ed è perciò più facile avere l’innesco della detonazione. Ovviamente, l’altezza non può scendere al di sotto di una certa soglia, altrimenti il pistone può urtare con la testa a causa delle normali dilatazioni e deformazioni dei vari organi, in particolar modo della biella [1].

Fasature di scarico e lavaggio: che possono essere calcolate utilizzando la relazione che lega lo spostamento dello stantuffo all’angolo di manovella ed a corsa e lunghezza biella (fig. 3.3). Ricordando che λ =r l, lo spostamento vale [2]:

(

)

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + ⋅ − − ⋅ ⋅ = λ α λ α 1 1 1 2 2 cos 1 sen r xFigura 3.3 - Parametri per il calcolo dello spostamento del pistone (sinistra), fasatura di scarico (centro) e fasatura di lavaggio (destra)

Sezioni luci di scarico e di lavaggio: l’influenza del parametro hC e quindi dello

spessore della guarnizione inferiore viene illustrata nella figura 3.4; in cui sono state riportate le sezioni delle luci di scarico e di lavaggio.

Figura 3.4 - Sezione luci sviluppate in piano motore standard (a), sezioni sviluppate in piano con guarnizione tra cilindro e carter più bassa (b)

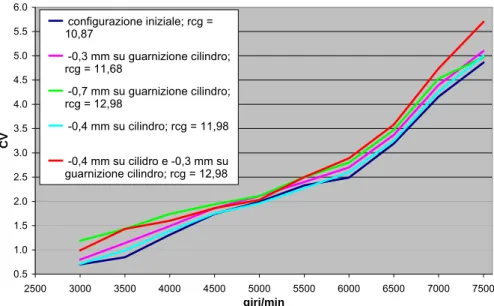

Vengono riportati qui di seguito (fig. 3.5 e 3.6) i risultati ottenuti sul banco prova in precedenti test effettuati per tutte le configurazioni prese in esame, utilizzando come parametro di confronto la potenza all’albero e le emissioni di HC.

0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 giri/min CV configurazione iniziale; rcg = 10,87 -0,3 mm su guarnizione cilindro; rcg = 11,68 -0,7 mm su guarnizione cilindro; rcg = 12,98 -0,4 mm su cilindro; rcg = 11,98 -0,4 mm su cilidro e -0,3 mm su guarnizione cilindro; rcg = 12,98

Figura 3.5 - Confronto tra le potenze (all'albero) ottenute nelle diverse configurazioni del gruppo termico

450 475 500 525 550 575 600 625 650 675 700 725 750 2500 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 giri/min H C [ ppm ] configurazione iniziale; rcg=10,87 -0,3 mm su guarnizione cilindro; rcg = 11,68 -0,7 mm su guarnizione cilindro; rcg = 12,98 -0,4 su cilindro; rcg = 11,98 -0,4 mm su cilindro e -0,3 mm su guarnizione cilindro; rcg = 12,98

Figura 3.6 - Confronto emissioni HC nelle diverse configurazioni del gruppo termico

Alla fine, il rapporto di compressione che ha mostrato i migliori risultati in termini di potenza, emissioni inquinanti e consumi è stato 12,98, ottenuto sia sostituendo la guarnizione della base del cilindro sia operando una leggera spianatura delle parte superiore del cilindro.

I parametri geometrici definitivi del motore sono riportati nella seguente tabella (con i pedici l ed s si indicano rispettivamente “lavaggio” e “scarico”).

ρg 12,98

ρeff 7,89

hSq [mm] 0,4

βeff,SCA [°] 177,0 ALAV [mm2] 514,7 ASCA [mm2] 389,1 K1,s 0,424 K2,s 0,265 K3,s 0,794 K1,l 0,195 K2,l 0,734 K3,l 0,742 As / Al 0,840

Tabella 3.1: Dati geometrici del gruppo termico con cilindro spianato di 0,4 mm e guarnizione cilindro-carter più bassa di 0,3 mm (hC = 0,3; hT = 0,4)

3.2.2 Descrizione della parte elettronica

3.2.2.1 Sistema di iniezione e centralina di controllo

L’originale sistema d’iniezione air assisted è stato rimosso e sostituito, operando le opportune modifiche su testa e pistone, con un sistema d’iniezione liquida diretta. Il sistema di alimentazione prevede una pompa volumetrica ad alta pressione in serie a quella a bassa, mentre è rimasta la pompa dell’olio originale con gli accessori.

Le centraline elettroniche per il controllo dell’iniezione e dell’accensione sono state progettate e realizzata dalla SEI; queste permettono la variazione degli anticipi di iniezione e di accensione di 6° alla volta.

In figura 3.8 è riportato il diagramma a blocchi del sistema elettronico di controllo del motore.

Figura 3.8 - Diagramma a blocchi della centralina

Le centraline riescono a gestire l’intero motore, accentrando il controllo in un unico microcontrollore: il PIC. Come si può vedere dal diagramma a blocchi di figura 3.8, il PIC riceve informazioni dai vari sensori posizionati sulla scheda e da quelli dislocati all’esterno, per elaborarli e quindi pilotare correttamente la fase di iniezione e di accensione, fasi che sono di primaria importanza per ottenere il miglior funzionamento del motore con il minor consumo di benzina e con la minor emissione di gas nocivi. La scheda è stata inoltre predisposta per un suo interfacciamento con un Personal Computer secondo lo standard EIA RS-232 per acquisire informazioni relative allo stato del motore e poter intervenire di conseguenza; queste informazioni sono contenute all’interno della EEPROM collegata al PIC. La ruota fonica, presente sul volano magnete (come da configurazione originale), fornisce al PIC informazioni relative alla velocità di rotazione del motore e alla posizione dell’albero motore. L’elemento fondamentale della centralina è il microcontrollore della Microchip 18F8720, che deve garantire il corretto funzionamento di tutta la scheda. Principalmente si deve occupare del corretto pilotaggio dell’iniettore e quindi del caricamento delle capacità “serbatoio” necessarie per ottenere le correnti per l’apertura dell’iniettore. Per ottenere la tensione necessaria ai capi delle capacità viene sfruttato un convertitore DC-DC Boost in grado di fornire fino a 100 V con una tensione in ingresso di 6 V. Gli iniettori sono pilotati dal

PIC attraverso due MOSFET in modo tale da garantire la forma d’onda di corrente desiderata riportata in figura 3.9, dove sono ben visibili i suoi tre parametri caratteristici:

¾ T1 tempo di attivazione ¾ T2 tempo di mantenimento

¾ Corrente di picco, massima corrente raggiunta (ovviamente durante T1)

Figura 3.9 - Forma d’onda teorica del pilotaggio iniettore.

Per limitare la corrente negli iniettori è prevista una resistenza di shunt ai capi della quale viene misurata la tensione, che, una volta amplificata, è posta in ingresso al comparatore del microprocessore 18F8720 che ne verifica il valore e comanda in conseguenza di questo l’apertura o la chiusura dei MOSFET.

Nella scheda sono previsti un sensore di pressione atmosferica e un sensore di temperatura dell’aria, mentre all’esterno sono previsti un sensore di temperatura dell’acqua del motore, due sensori di prossimità, uno per la ruota fonica.

Il microcontrollore gestisce anche la pompa elettrica dell’olio di lubrificazione (non ancora impiegata nella sperimentazione), ne verifica la presenza e ne segnala i malfunzionamenti. Una volta terminata la fase di iniezione, il microcontrollore comincia a ricaricare le capacità di Boost al valore imposto dalle specifiche di progetto (50 V o 100 V). Questa fase di ricarica è molto breve, infatti riesce a ripristinare velocemente il valore originario. La corrente che scorre nel convertitore Boost ha il compito di innalzare la tensione delle capacità che alimentano l’iniettore.

3.2.2.2 Caratteristiche iniettore

Per la sperimentazione è stato adottato un iniettore di tipo swirl (Fig. 3.10); questi iniettori sono caratterizzati dalla presenza di camere tangenziali che imprimono al combustibile un moto rotatorio attorno all’asse dell’iniettore, rendendo possibile una buona polverizzazione anche con pressioni di iniezione relativamente basse.

L’alzata dello spillo si effettua tramite comando elettromagnetico ed all’uscita dall’ugello lo spray è formato da un cono vuoto all’ interno (hollow cone); l’angolo di apertura di questo cono varia tra 45° e 115° per l’esterno, 20° e 65° per l’interno ed è fortemente influenzata sia dalla pressione dell’ambiente di iniezione che dalla massa di combustibile da iniettare. Accade così che ai bassi carichi, quando il carburante iniettato è poco, si inietta praticamente la benzina rimasta intrappolata nella camera di “swirl” nel ciclo precedente e che ha perso il moto rotatorio; in questo modo lo spray non è più soggetto ad azioni centrifughe ed esce perciò dall’ugello senza aprirsi.

Figura 3.10 – Iniettore swirl (a sinistra). Evoluzione del fluido all’interno della camera di swirl (a destra)

L’utilizzo di questa tipologia d’iniettore è indicato non solo per il basso costo, in accordo con la strategia di questi motori, ma anche perché l’apertura del cono (fig. 3.11) dello spray varia con la contropressione (pressione in camera di combustione) e, come detto sopra, con la quantità iniettata; migliorando così sia la stratificazione che il funzionamento con carica omogenea. D’altra parte questi iniettori necessitano di una strategia di stratificazione basata sull’air-and-wall guided [25], con l’inevitabile ed indesiderato impingement sul pistone che aumenta le emissioni di HC specialmente nelle partenze a freddo.

Contropressione=1bar Contropressione=4,5bar

Figura 3.11 - Visualizzazione spray

L’iniettore attualmente impiegato nella sperimentazione del motore deriva da un Siemens

DEKA XL1 (fig. 3.12) di serie, al quale è stato sostituito il foro di uscita con uno di

dimensione minore, in modo da ridurre le portate e adeguarle all’applicazione specifica; la parte elettro-magnetica è rimasta invece invariata.

Dal punto di vista meccanico è costituito, internamente, da uno spillo conico che, in condizioni di riposo, chiude il foro di passaggio del combustibile e dalla molla che garantisce, assieme alla pressione del fluido, la forza di chiusura.

Figura 3.12 - Iniettore Siemens DEKA XL1impiegato per la sperimentazione

Lo spillo, al momento del passaggio della corrente, è richiamato verso l’alto dalla forza magnetica creata dal solenoide; una volta cessato il segnale elettrico, lo spillo torna in posizione di riposo, grazie all’azione di una molla montata con un precarico di circa 15N. La struttura portante dell’iniettore è formata da tre elementi metallici assial-simmetrici saldati

tra loro. All’interno si trova lo spillo e la molla, mentre all’esterno, annegato in una speciale resina, si trova la bobina del solenoide. Questa è protetta esternamente da un guscio sottile di metallo saldato anch’esso agli altri elementi. Il guscio, che ha anche la funzione di chiudere il circuito magnetico, è poi protetto da uno strato di plastica.

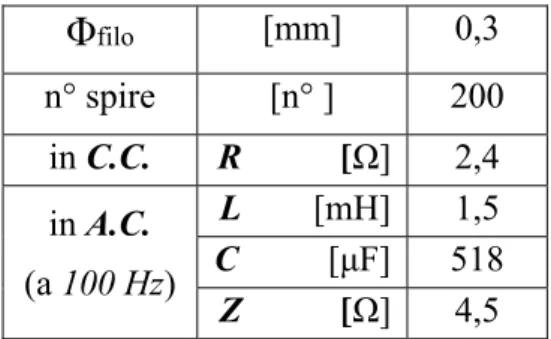

Si riportano in tabella 3.2 le caratteristiche elettriche dell’iniettore misurate in C.C. e in A.C. a 100 Hz1, valore corrispondente, come ordine di grandezza, alle frequenze di lavoro.

Φ

filo [mm] 0,3 n° spire [n° ] 200 in C.C. R [Ω] 2,4 L [mH] 1,5 C [μF] 518 in A.C. (a 100 Hz) Z [Ω] 4,5Tabella 3.2: Caratteristiche elettriche dell’iniettore Siemens DEKA XL1 con solenoide standard

3.2.2.3 Sistema di accensione

Il prototipo è dotato di un sistema d’accensione di tipo induttivo [10], capace di fornire un’energia maggiore, a parità di voltaggio, di un comune sistema capacitivo. Avendo una fase di scarica luminosa prolungata, esso necessita di una candela con bassa resistenza interna, per non limitare questa ultima fase, caratterizzata da bassa potenza ma relativamente lunga durata. Pertanto sono state eseguite prove con quattro candele con diversa resistenza interna: 600 kΩ; 2 kΩ; 5 kΩ (questa ultima con elettrodi in platino-iridio di forma cuneiforme, al fine di sfruttare il principio di concentrazione delle cariche) ed 1 MΩ, candela originale del PUREjet. Per quanto riguarda il segnale di pick-up è stata utilizzata una ruota fonica (fig. 3.13) provvista di un sensore ottico a “fascio passante” (particolarmente adatto a lavorare ad alte frequenze). Il sensore ottico invia un segnale sotto forma di onda quadra da cui è possibile risalire allo spostamento angolare dell’albero motore.

Come riferimento assoluto, al fine di conoscere l’esatta posizione del pistone, viene preso il punto morto inferiore (PMI), individuato dal dente mancante sulla ruota fonica.

Figura 3.13 - Modello della ruota fonica realizzato con Pro-E: variando la geometria del foro si cercato di riportare il baricentro sull’asse di rotazione

Dai grafici sotto esposti (fig. 3.14 e 3.15), in cui vengono riportate potenza ed emissioni di HC, è possibile notare che l’utilizzo della candela con gli elettrodi di platino ha fornito i migliori risultati sia a livello prestazionale, sia nel contenimento degli incombusti allo scarico.

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 3000 4000 5000 6000 7500 8000 giri/min CV 1MΩ 600kΩ 2Ω 5kΩ platino

Figura 3.14 - Confronto tra le potenze (all’albero) ottenute con le diverse candele

0 100 200 300 400 500 600 700 800 900 3000 4000 5000 6000 7500 8000 giri/min pp m 1MΩ 2Ω 600kΩ 5kΩ platino

Figura 3.15 - Confronto tra gli HC emessi con le diverse candele

3.2.3 Descrizione sistema pressurizzazione combustibile

L’impianto di alimentazione e pressurizzazione dl combustibile (fig. 3.16) è stato alloggiato su di un banchetto con ruote, posizionato il più lontano possibile dal motore in modo che, in caso di perdite, la benzina, che eventualmente potrebbe fuoriuscire ad alta pressione, si trovi a distanza di sicurezza dalle parti calde del motore con un ridotto rischio di incendi.

Figura 3.16 - Impianto di alimentazione

In figura 3.17 viene illustrato lo schema dell’impianto di alimentazione, di cui si illustra brevemente il funzionamento.

Il regolatore di frequenza è stato posizionato in prossimità dei pc utilizzati per il controllo del motore (vedi paragrafo 4.9). Tale regolatore, costituito da un inverter, è in grado di far variare il numero di giri del motore elettrico che trascina la pompa di alta pressione di origine automobilistica (Renault Mégane 2000 cm3).

Tralasciando le ovvie funzioni del circuito di alta e di bassa pressione, ci si limita a precisare che la bilancia per la misurazione dei consumi, collegata al sistema di alimentazione del motore, è stata posta a valle della pompa di bassa pressione; in questo modo il combustibile in eccesso ritorna, attraverso un tubo collegato ai due “ritorni” dei regolatori di bassa e alta pressione, alla bilancia, che viene alimentata grazie ad una pompa di bassa pressione, a 12 V, la quale preleva la benzina da un serbatoio.

Tutte le prove sono state effettuate con una pressione di alimentazione dell’iniettore pari a 85 bar.

Figura 3.17 - Schema dell’impianto d’alimentazione del motore, a sx, e foto del gruppo pompe, a dx

3.2.4 Impianto di raffreddamento

Il radiatore dell’impianto di raffreddamento, per ovviare alla mancanza della ventola, è stato collocato all’interno di una vaschetta (fig. 3.18) in cui entra ed esce parte dell’acqua destinata al banco prova. In particolare l’acqua è stata spillata a monte del banco prova, regolandone il flusso con una valvola, e viene poi rimandata a valle; il prototipo di motore genera potenze limitate rispetto a quelle sopportabili dal banco, questo garantisce un raffreddamento del banco più che sufficiente nonostante lo spillamento.

Figura 3.18 - Radiatore immerso nella vaschetta

Si passa quindi ad illustrare il circuito di raffreddamento (fig. 3.19) del traduttore piezoelettrico. E’ stato previsto un ulteriore spillamento d’acqua dall’alimentazione del banco per raffreddare il trasduttore di pressione montato allo scarico (necessario per i rilievi di pressione alla luce di scarico). E’ stato aggiunto un raccordo a T, munito di rubinetti indipendenti, nel punto in cui già si preleva l’acqua per la vasca di raffreddamento e portato un piccolo tubo in gomma al trasduttore. Un altro tubo simile provvede a far defluire l’acqua nella vasca di raffreddamento del radiatore.

3.3 Posizionamento del motore al banco

Nella campagna di prove condotta precedentemente su questo motore, la potenza all’albero veniva ricavata indirettamente, ed era basata sulla stima del rendimento di trasmissione del CVT2 e del moltiplicatore interposto tra banco ed asse della ruota.

Questo tipo di stime introduce inevitabilmente degli errori, pertanto è stato deciso di misurare la potenza direttamente all’uscita dell’albero motore, collegandolo tramite un giunto elastico “serie ES 28/38” in alluminio (fig. 3.20) al banco.

Un siffatto collegamento offre la possibilità di misurare con estrema precisione la potenza; ma al tempo stesso non è esente da qualche rischio, dato che al minimo disallineamento tra albero e rotore del banco si vengono a creare delle forze alterne che originano sollecitazioni a fatica e portano alla rottura.

1

Figura 3.20 – Collegamento diretto tra banco e albero motore

In conseguenza a quanto sopra, è stata adottata la soluzione di collegare “rigidamente” il motore tramite i due supporti, uno anteriore (elemento 1 fig. 3.20) ed uno posteriore (fig. 3.21), e di eseguire con accuratezza, tramite opportuni comparatori, l’allineamento tra asse

2 CVT (Continuously variable transmission): sistema di variazione continua dei rapporti, composto da pulegge e cinghia.

motore e asse freno, mantenendo come unici elementi “flessibili” i silent block presenti di serie sul motore.

3.4 Geometria camera di combustione

La forma del pistone e della testa del cilindro, adottati per la sperimentazione del prototipo, sono il frutto di anni di ricerca presso il Dipartimento di Energetica dell’Università di Pisa in merito allo studio, sia sperimentale che numerico, di sistemi di iniezione diretta abbinati a strategie di stratificazione della carica [26, 27, 28, 29, 30, 31 e 32].

Tali ricerche hanno stabilito che, per ottenere una buona stratificazione, è necessario modellare la testa del motore con una geometria denominata “a berretto di fantino”, mentre sulla parte superiore del pistone devono essere presenti due deflettori di diversa grandezza, come illustrato in figura 3.22, al fine di dirigere la carica vicino alla candela.

Una descrizione più dettagliata dell’attività numerica che ha portato alla definizione delle geometrie attuali, nonché alla migliore comprensione dei fenomeni coinvolti nella parzializzazione dell’aspirazione, verrà riportata nel capitolo 6 (Analisi CFD).

Figura 3.22 - Testa e pistone adottati per la sperimentazione

3.4.1 Modifiche per la sperimentazione

Rispetto alla configurazione provata presso la EDI, è stata apportata una modifica allo

stantuffo: questo è stato sostituito con un altro corrispondente al progetto originale (fig. 3.23

pistone di destra), nato a seguito di simulazioni CFD. Presso la Edi era stato utilizzato uno stantuffo con una “tacca” sulla cresta del deflettore (figura 3.23 a sx e centro), per paura di un

contatto tra l’elettrodo di massa della candela e la stessa cresta. Misurazioni effettuate Presso l’officina del Dip. Di Energetica hanno dimostrato che in realtà tra elettrodo e la cresta resta più di 1 mm. Ne deriva che la tacca è superflua, anzi è solo dannosa poiché modifica la geometria del “cucchiaio” sul cielo del pistone in una zona particolarmente critica ai fini della formazione del campo di moto per ottenere un’opportuna stratificazione della carica.

Figura 3.23 - Pistone della EDI caratterizzato da una “tacca” sulla cresta del deflettore, a sx (lato scarico) e centro (lato aspirazione). A dx invece il pistone utilizzato nelle attuali prove

Dopo aver posizionato il motore al banco prova, è stata eseguita una serie di modifiche necessarie all’adattamento della strumentazione.

Una prima modifica ha riguardato la realizzazione della sede (fig. 3.24) per il trasduttore di pressione da applicare in camera di combustione per il rilevamento del ciclo indicato.

Data la ridotta cilindrata e considerato il notevole spazio occupato dal supporto dell’iniettore e dalla candela, lo spazio a disposizione nella testa del motore è veramente esiguo; pertanto è stato deciso di posizionare il trasduttore di pressione in direzione radiale, rispetto alla camera di combustione, e lontano dal piano determinato dalla candela e dall’iniettore.

Per quanto riguarda, invece, il tipo di trasduttore, è stato scelto un Kistler 6052A1 [14] piezoelettrico, sia per motivi di dimensioni che “fisici” di campionatura; infatti per la rilevazione del ciclo indicato è necessario disporre di alte frequenze di campionatura, offerte solo da un trasduttore piezoelettrico.

Come verrà descritto nel paragrafo 4.6, l’inconveniente derivante dall’utilizzo di un trasduttore piezoelettrico è quello di non fornire una pressione assoluta ma relativa; per ovviare a ciò è stata impostata la strumentazione in modo tale che ad ogni ciclo a 180°, durante la fase di in cui sia le luci di scarico che di lavaggio sono aperte, la pressione nel

cilindro sia pari a quella atmosferica: 1bar. Così facendo è stato risolto il problema della misura relativa del trasduttore.

Figura 3.24 - Sede del trasduttore di pressione vista dal lato della camera di combustione

Per ciò che concerne gli altri due dati da rilevare, sono stati utilizzati due trasduttori di tipo piezoresistivo (4045A5 [15] e 4045A5V64), il primo è stato posizionato (fig. 3.25) in prossimità dei travasi.

Date le notevoli dimensioni del trasduttore in rapporto a quest’ultimi, si è deciso di bloccarlo su di un supporto in alluminio, opportunamente fissato al cilindro tramite due viti di fissaggio, in modo da “affacciarlo” su un travaso laterale tramite un foro di 7 mm di diametro.

Figura 3.25 -Sezione del cilindro con supporto per il trasduttore di pressione, a sx, e foto al centro. Immagine del trasduttore, completo di connettore e cavo, montato sul cilindro, a dx

In figura 3.26 viene illustrato il posizionamento del trasduttore piezorestivo sullo scarico. Questo, a causa delle elevate temperature raggiunte in quella zona, è stato alloggiato tramite opportuno supporto raffreddato. In seguito, nel paragrafo dedicato ai circuiti di

raffreddamento, verrà anche analizzato lo schema di funzionamento per il raffreddamento di questo trasduttore.

3.5 Modifiche apportate alla componentistica elettrica ed

elettronica

A seguito di prove preliminari, descritte nel capitolo 5, è stata evidenziata l’inadeguatezza di alcune caratteristiche della componentistica elettrica ed elettronica del prototipo. Sono state quindi apportate alcune modifiche descritte di seguito.

3.5.1 Modifiche alla centralina

La prima modifica ha riguardato il sistema di iniezione e di accensione, di cui si è precedentemente descritto la logica di funzionamento nel paragrafo 3.2.2.1.

Attualmente, infatti, il motore dispone di due nuove centraline, rappresentate nelle figure 3.27 e 3.28, riprogettate in modo tale da poter variare gli anticipi di accensione e di iniezione con step di un solo grado.

Ciò consente una regolazione più precisa dei parametri di funzionamento del motore migliorando così sia le prestazioni che le emissioni (vedi capitolo 5).

Figura 3.28 – Centralina gestione motore

Inoltre, dopo un’accurata analisi, era stato rilevato che la centralina non era capace di fornire la necessaria energia per l’apertura corretta dell’iniettore ad alte pressioni ed alte frequenze. Pertanto un ulteriore modifica, apportata dalla ditta SEI realizzatrice della centralina, ha riguardato l’hardware in modo da fornire una quantità di energia sufficiente per il corretto pilotaggio. In particolare, sono stati sostituiti vari componenti della parte di potenza in modo da far arrivare più corrente all’iniettore nella fase d’eccitazione (fig. 3.29).

Conseguentemente, è stato aggiornato anche il software Interface: la nuova versione ha permesso la gestione in tempo reale della corrente (9 - 12 A) e del tempo d’eccitazione (250 - 470 µs), in modo da ottimizzare la nuova curva di pilotaggio.

Figura 3.29 - Confronto tra la corrente di pilotaggio dell’iniettore prima e dopo la modifica (max corrente e tempo d’eccitazione) della centralina. Segnali acquisiti con oscilloscopio

Infine l’ultima modifica ha riguardato il segnale di pilotaggio della centralina. In previsione della configurazione motoristica per prove su strada, il segnale proveniente dal sensore ottico e ruota dentata e stato soppresso e ripristinato l’originale sistema pilotaggio Piaggio con ruota fonica (integrata sul volano) e pik-up magnetico.

In figura 3.30 è riportata la schermata di visualizzazione-regolazione dei parametri di controllo motore attraverso Interface.

Figura 3.30 - Schermata di visualizzazione-regolazione dei parametri di controllo motore attraverso Interface

3.5.2 Modifica iniettore

L’iniettore è progettato originariamente per un impiego su motori a 4 tempi di normale produzione, con frequenze di funzionamento notevolmente più basse di quelle per noi necessarie. L’utilizzo dell’iniettore ad alte frequenze, oltre i 100 Hz, comporta inevitabilmente un surriscaldamento della bobina interna con decadimento delle prestazioni elettromagnetiche. Avendo a disposizione un ulteriore iniettore, è stato deciso di sostituire il solenoide originale (fig. 3.31a sx) con uno appositamente realizzato (fig. 3.31a dx), dotato di caratteristiche elettriche adeguate alle elevate frequenze e pressioni di lavoro dell’iniettore. In particolare, è stato tornito l’involucro esterno dell’iniettore attorno alla bobina ed è stato sostituito il filo di rame con uno di sezione maggiore ed aumentato il numero di spire, in modo da diminuire la resistenza e aumentare l’induttanza (per le nuove caratteristiche elettriche si veda la tabella 3.3).

La riduzione della resistenza implica una minor produzione di calore, per effetto Joule, a parità di corrente, mentre valori d’induttanza superiori permettono di ottenere la medesima forza elettromagnetica con correnti più basse e questo contribuisce ad un ulteriore abbassamento del calore prodotto nel solenoide. Dato che il pilotaggio dell’iniettore è in corrente, la centralina, nel caso in cui si superassero i valori di corrente prestabiliti dal programma, opera dei tagli di tensione, in successione, al fine di stabilizzare la corrente su di un valore medio prossimo a quello teorico. Ne consegue che, con la riduzione della resistenza del solenoide, si ottengono gli stessi valori di corrente con tensioni più basse; si riduce così anche l’assorbimento di potenza del sistema d’iniezione.

Figura 3.31 - Iniettore originale senza guscio metallico esterno, a sx; senza solenoide, al centro; con nuovo solenoide sprovvisto di guscio metallico, a dx

In sostanza, le modifiche apportate all’iniettore garantiscono il suo funzionamento anche a frequenze e pressioni più elevate, richiedendo meno potenza (correnti e tensioni più contenute) alla batteria, e quindi, al motore.

Solenoide Siemens originale Solenoide modificato Φfilo [mm] 0,3 0,4 n° spire [n°] 200 260 in C.C. R [Ω] 2,4 1,5 in A.C. (a 100 Hz) L [mH] 1,5 2,2

3.5.3 Conclusioni

A seguito delle modifiche effettuate sono state aumentate sia la potenza che il massimo regime di rotazione, come illustrato nella figura 3.32.

Gli altri risultati verranno presentati nel capitolo sui risultati sperimentali.

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 3000 3500 4000 4500 5000 5500 6000 6500 7000 7500 8000 8500 giri/min pote n z a ( k W) ultima versione prima versione

Figura 3.32 - Andamento della potenza a pieno carico prima e dopo la modifica dell’iniettore e della centralina