3

Modellizzazione del distributore a tre linee

Questa modellizzazione è stata effettuata per ricreare l’andamento della pressione ottenuto durante una prova sul banco idraulico.

Il distributore a tre linee ha come elemento principale la servovalvola regolatrice di pressione, componente ritenuto fondamentale per la caratterizzazione dell’intero banco idraulico.

Il controllo della pressione sulle due linee di alimentazione dell’attuatore velivolo risulta importante per l’effettuazione di simulazioni RT-HITL dato che in tal modo è possibile riprodurre l’andamento della pressione predetto dal modello dell’impianto idraulico di bordo ed evidenziare possibili fenomeni di interazione fra utenze.

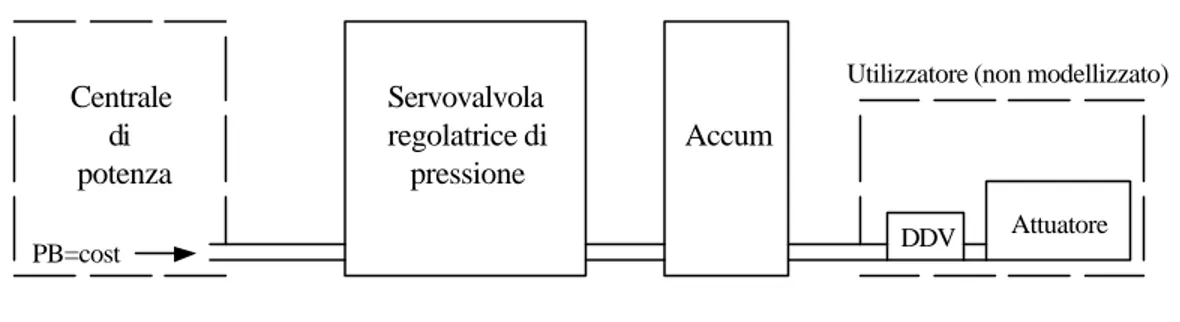

Nel seguente schema di Fig. 3.1 sono rappresentati i principali componenti modellizzati nel presente capitolo, ovvero la servovalvola regolatrice di pressione, un accumulatore di compensazione, la tubazione di collegamento all’utilizzatore. Servovalvola regolatrice di pressione Centrale di potenza PB=cost Accum DDV Attuatore Utilizzatore (non modellizzato)

Figura 3.1 Schema impianto idraulico

Nel paragrafo 3.3 sono visibili le simulazioni effettuate partendo da una pressione di 13000 kPa ed arrivando, con successivi comandi a gradino, fino a 18000 kPa con diverse richieste di portata. Si è infatti ipotizzato che l’attuatore

si muova con onde triangolari di ± 20 mm con velocità pari a 20, 40 e 60 mm/sec, alle quali corrispondono richieste di portata pari a 2.4, 4.5 e 6.8 l/min. Riportiamo di seguito una tabella (tabella 3.1) riassuntiva delle simulazioni eseguite:

Simulazione n° Velocità attuatore [mm/sec]

Tipo di condotto Presenza dell’accumulatore Fig 1 20 Gomma No 3.15 2 20 Acciaio No 3.16 3 40 Gomma No 3.18 4 60 Gomma No 3.19 5 20 Gomma Si 3.23

3.1 Modellizzazione della valvola regolatrice di pressione

3.1.1 Simbologia

mspool Massa dello spool

x Posizione dello spool

Kspool Rigidezza della molla di richiamo dello spool cspool Smorzamento associato alla rigidezza Kspool h0 Accorciamento dovuto al precarico della molla Aspool Area delle superfici superiore ed inferiore dello spool PW Pressione agente sulla superficie superiore dello spool PA Pressione all’uscita della servovalvola

PZ Pressione agente sullo spillo di regolazione elettrico PB Pressione all’ingresso della servovalvola

PY Pressione di scarico della servovalvola QW Portata del flusso verso lo spool

*

W

Q Portata del flusso verso la camera Z QC Portata del flusso di controllo

QY Portata verso lo scarico

QB Portata all’ingresso della servovalvola QA Portata in uscita dalla servovalvola K1 Coefficiente di perdita della strozzatura 1 K2 Coefficiente di perdita della strozzatura 2 Kreq Coefficiente di perdita della strozzatura spillo Kf Coefficiente di perdita della strozzatura spool Cd Coefficiente di perdita adimensionale

3.1.2 Schema di funzionamento della valvola

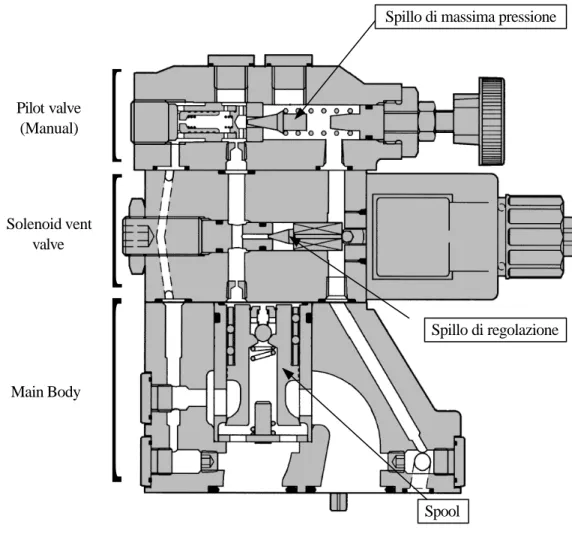

La valvola Denison Hydraulics utilizzata nel distributore, Fig. 3.2, è di tipo a doppio stadio (pilot operated), uno relativo al flusso principale e l’altro a quello di controllo.

[

[

[

Main Body Pilot valve (Manual) Solenoid vent valveSpillo di massima pressione

Spillo di regolazione

Spool

Questo tipo di valvola consente un controllo più accurato della pressione in un ampio range di portate rispetto a quelle di tipo a singolo stadio. Per spiegare il funzionamento si può utilizzare schema idraulico semplificato di Fig. 3.3

B A P

P ≅ PB PA <<PB PB

A B A B

1 2

Figura 3.3 Valvola schematizzata aperta (1) e chiusa (2)

Se si comanda la massima corrente, la resistenza idraulica fra A e B è minima e la pressione in uscita (PA) è circa uguale alla pressione di mandata (PB),

abbassando la corrente la resistenza idraulica aumenta e la pressione PA

diminuisce. A corrente nulla si ottiene la chiusura del cassetto principale della servovalvola con minima pressione in uscita (circa pari a quella di scarico).

Nella Fig. 3.4 è rappresentato il Main body all’interno del quale si può distinguere lo spool utilizzato per la regolazione della pressione in uscita. Lo spool è soggetto oltre che alla forza di richiamo della molla, alla pressione PW

QB QA QC Superficie W Condotto di scarico Flusso principale Flusso di controllo Spool PW

Figura 3.4 Main body

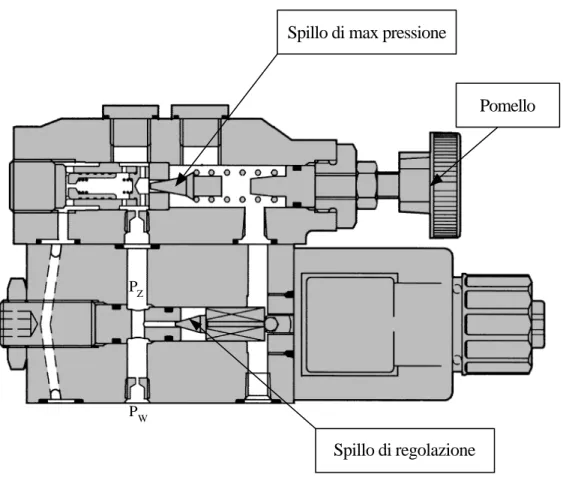

La pressione PZ agisce sullo spillo di regolazione (Fig 3.5) e in condizioni di

regime (Velocità dello spool nulla) anche sulla superficie Z.

Come si vede dalla Fig 3.5 sullo spillo agisce rispettivamente, oltre alla pressione PZ, la forza magnetica generata dal solenoide.

Se si desidera una regolazione con comando elettrico, lo spillo di regolazione risulta completamente chiuso (previa regolazione mediante il pomello esterno) per aprirsi solo se viene superata la pressione massima sopportata dalla valvola. In questa condizione operativa il valore della pressione in uscita (PA) viene

impostato variando la corrente inviata al solenoide in modo da modificare la forza magnetica agente sullo spillo.

Spillo di max pressione

Pomello

Spillo di regolazione

PZ

PW

Figura 3.5 Stadio di pilotaggio manuale (sopra) ed elettrico (sotto)

A corrente nulla, la forza magnetica sullo spillo di regolazione è nulla e questo si apre al massimo. Conseguentemente la resistenza idraulica allo spillamento è minima, ed il flusso di controllo è tutto diretto allo scarico. A causa dei trafilamenti presenti nel condotto, la pressione Pz diminuisce fino ad un valore insufficiente a vincere la forza della molla che mantiene chiuso lo spool. In questa condizione la resistenza idraulica della spool è massima e il flusso in uscita è nullo.

Quando viene inviata una corrente al solenoide, la forza magnetica non è più nulla, e la sezione di trafilamento diminuisce, con aumento di resistenza idraulica. Questo provoca una diminuzione del flusso verso lo scarico ed un aumento della pressione PZ, quindi anche di PW, fino ad un valore in grado di

vincere la forza della molla. Lo spool si sposta quindi verso il basso e diminuisce la resistenza idraulica del passaggio fra B ed A

Spool aperto

x > 0

Spool chiuso

x = 0

3.1.3 Descrizione della dinamica della valvola

Al fine di caratterizzare il comportamento dinamico della servovalvola, è stato sviluppato un modello in ambiente Matlab-Simulink.

Per ricavare le equazioni della dinamica del sistema si fa riferimento allo schema idraulico di Fig 3.7 nel quale i vari componenti sono rappresentati mediante simbologia idraulica.

QB QC PB PA QA PY Pz P’z QA* QAW KAW PW K2 QW* K1 QW QY P’Z QC Q*W QY PY QW* Q Y PZ QY QC QB QA PW QW

Con la resistenza K1 si sono considerate tutte le resistenze idrauliche, poste in

serie, attraversate dal flusso di controllo.

L’equazione del moto dello spool, soggetto sulla superficie superiore alla pressione PW e sulla superficie inferiore alla pressione PA e alla forza elastica

della molla di richiamo, risulta essere:

(

)

spool(

W A)

spool spool

spool X c X K X l A P P

m &&+ & + + 0 = − (3.1)

La pressione PW è legata alla portata QW* dall’equazione :

(

Z W)

W Z W K P P sign P P Q* = 2 − − (3.2)La portata Q*W è poi data dalla differenza tra la portata QC (flusso di controllo)

e la portata QY (flusso di spillamento).

Y C

W Q Q

Q* = − (3.3)

La portata QW è legata allo spostamento dello spool dall’equazione:

X A

QW = spool & (3.4)

nella quale si trascura il termine relativo alla comprimibilità dell’olio.

Mentre per i trafilamenti K1 e Kreq i valori di QC e QY sono dati dalle due

equazioni:

(

B Z)

Z B C K P P sign P P Q = 1 − − (3.5)(

Z Y)

Y Z req Y K P P sign P P Q = − − (3.6)la portata verso l’utilizzatore (QA) è data dalla differenza tra la portata in

ingresso (QB) e la portata diretta verso lo stadio di comando (QC):

C B

A Q Q

Q = − (3.7)

e può essere legata al salto di pressione PB-PA tramite l’equazione :

(

B A)

A B f A K P P sign P P Q = − − (3.8)Nel caso in cui la pressione in uscita PA superi la pressione presente nello stadio

di pilotaggio (camera Z) la valvola di sicurezza posta all’interno dello spool viene aperta, permettendo un trafilamento di portata QAW verso la camera Z.

Tale portata vale:

*

W W

AW Q Q

Q = − (3.9)

ed è legata alla differenza di pressione dall’equazione:

(

A W)

W A AW AW K P P sign P P Q = − − (3.10)La portata QAW è poi data dalla seguente:

A A

AW Q Q

Q = * −

Nella Fig 3.8 si può vedere che quando lo spool è aperto il flusso, nel passaggio da B ad A, deve attraversare due strozzature indicate con Aluce1 e Aluce2 poste in

serie ed entrambe dipendenti dallo spostamento dello spool.

;

$OXFH

$OXFH

Figura 3.8 Passaggio del flusso attraverso lo spool

Il valore del coefficiente di perdita risultante (Kf) può essere espresso nel modo seguente: + + ρ = 2 2 1 2 2 1 0 /2 luce luce luce luce d f A A A A C K (3.12)

5

P D[;

α5

P LQK

Figura 3.9 Area luce relativa al trafilamento 1

dalla quale si può vedere che la luce relativa al trafilamento è la superficie laterale di un tronco di cono che vale:

α α α − π

= 2 sin cos sin

max max 1 X R X R Aluce (3.13)

mentre quella relativa al trafilamento T2 è la superficie laterale di un cilindro:

(

l x)

d

Aluce2 =π spool − (3.14)

Per valori relativamente piccoli di x, come quelli che si hanno con le portate richieste dall’attuatore velivolo (QAmin ≅ 2.4 l/min, QAmax ≅ 6.5 l/min), si può

trascurare l’effetto del trafilamento relativo ad Aluce2, quindi l’equazione (3.12)

si semplifica nella seguente:

2 0 1 ρ = d luce f A c K (3.15)

che utilizzando la (3.13) diventa:

2 sin cos sin 2 0 max max ρ α α α − π = X R X R c K d f (3.16)

Per quanto riguarda il calcolo di Kreq non è stato possibile rifarsi al disegno di

dettaglio della servovalvola per risalire alla geometria delle aree (dimensioni eccessivamente ridotte). Per questo si è scelto di ricavare il parametro Kreq

risolvendo le equazioni della dinamica del sistema nel caso stazionario, avendo fissato QA, PA e PB.

Il set di equazioni che descrivono il modello della dinamica della valvola, è così riassunto:

(

)

(

)

(

)

(

)

(

)

(

)

(

)

− = − − = = + α ⋅ α⋅ α − π = ρ = − − = − − = − − = − − = = − = − = − = + + + AW A A W A W A AW AW W W AW luce luce d f A B A B f A Y Z Y Z req Y W Z W Z W Z B Z B C spool W Y C W C B A A W spool spool spool spool Q Q Q P P sign P P K Q Q Q Q X R X R A A C K P P sign P P K Q P P sign P P K Q P P sign P P K Q P P sign P P K Q X A Q Q Q Q Q Q Q P P A l X K X c X m * * max max 1 0 * 2 * 1 * 0 sin cos sin 2 2 & & & & (3.17)con Kreq = f (PAimp, QA)

Le tredici equazioni del sistema (3.17) contengono le seguenti incognite: x, PW, PA, PZ, Aluce1, Kf , QAW, QB, QC, QW, QY,Q , *A

*

W

Q per un totale di 13, con PAimp, PB e QA valori in ingresso.

(

)

(

)

(

)

(

)

(

)

(

)

= = = + α α α − π = ρ = − − = − − = − − = − − = = = − = − = + * max max 1 0 1 * 2 1 * * 0 0 0 sin cos sin 2 2 0 0 0 A A AW W AW luce luce d f A B A B req A Y Z Y Z req Y Y Z W Z Z B Z B C W W C B A A W spool spool Q Q Q Q Q X R X R A A c K P P sign P P K Q P P sign P P K Q P P sign P P K P P sign P P K Q Q Q Q Q Q P P A l X K (3.18)Le dieci equazioni scritte permettono di conoscere:

x, PW, PZ, Kreq, Kf , QAW, QB, QC, QW, QY, avendo fissato PA, PB e QA.

Si riesce così a costruire una tabella bidimensionale, (Look-up table) che ha come valori di ingresso la PA=PAimp e la QA e come valore di uscita il Kreq.

Le grandezze geometriche della valvola si sono fissate in base a misurazioni effettuate direttamente su di essa, ove possibile (diametro dello spool), mentre per le altre è stato fatto uso di disegni contenuti nel catalogo della DENISON Appendice 4.

Il coefficiente Cd (coefficiente di perdita adimensionale) risulta dipendente dal numero di Reynolds, ed è stato definito facendo riferimento a [5].

Il suo valore può essere espresso, per bassi valori del numero di Reynolds (minori di 10), come dipendente linearmente da Re cioè quando si può ipotizzare un flusso laminare attraverso la strozzatura:

Re δ =

d

C (3.19)

dove il valore della costante δ dipende dalla geometria della strozzatura.

Per alti numeri di Re si adotta il modello della “vena contracta”, che permette l’uso dell’equazione di Bernoulli a patto di fare delle assunzioni sulla sezione del getto che esce dalla strozzatura. Con questo modello si può ricavare un valore teorico di Cd che è costante rispetto al numero di Reynolds:

611 . 0 2≅ + π π = d C (3.20)

Nel range di valori di Re attorno alla transizione da laminare a turbolento, si adotta un’approssimazione asintotica, come mostrato in Fig 3.10

C d

√

ReFigura 3.10 Andamento del Cd in funzione del numero di Reynolds

All’interno del modello il legame tra Re e Cd è rappresentato da una Look-up table che in uscita ha il valore di Cd mentre in ingresso il numero di Reynolds espresso come: µ ρ = h luce D A Q 1 Re (3.21)

dove Aluce1 , espressa dalla (3.13), rappresenta l’area laterale di un tronco di

cono, area che può essere assimilata ad un rettangolo una base w (equivalente al perimetro della base del tronco di cono) molto maggiore dell’altezza b

(equivalente all’apertura della luce). In queste ipotesi il diametro idraulico Dh

può essere riferito ad un orifizio rettangolare che nel caso di w>>b diventa

b

Dh ≅2 (3.22)

I coefficienti di perdita relativi alle due strozzature K1 e K2 sono stati invece valutati utilizzando le formule:

ρ = 2 1 1 Cd Aore K (3.23) ρ = 2 2 2 Cd Aore K (3.24)

dove Aore è l’area dell’orifizio considerato, ρ e la densità del fluido. In questo

caso si è trascurata la dipendenza dal numero di Reynolds di Cd il cui valore è stato considerato pari a 0.611.

3.1.4 Modello Simulink della valvola

Nella Fig 3.11 si riportano i blocchi relativi al blocco Servovalvola presente sul top level del modello Simulink Distributore a tre vie.mdl. Lo schema completo di quest’ultimo è riportato in appendice 1.

Figura 3.11 Schema della servovalvola

Le condizioni iniziali imposte al sistema sono state ricavate dalle equazioni (3.18) in condizioni di regime con valori noti in ingresso di PAimp, PB e QA.

3.2 Modellizzazione dei condotti

3.2.1 Simbologia

QAin Portata d’olio in ingresso nel condotto

QAout Portata d’olio in uscita dal condotto

βe Bulk modulus effettivo dell’olio

βl Bulk modulus dell’olio

βg Bulk modulus del gas

βc Bulk modulus della tubazione

Vtubo Volume della tubazione

VT Volume totale

Vl Volume dell’olio

Vg Volume del gas

Vc Volume della tubazione

Pt Pressione media

Pin Pressione all’ingresso della tubazione

Pout Pressione in uscita dalla tubazione

f Coefficiente di attrito dei condotti

ρ0 Densità dell’olio

D Diametro del condotto

L Lunghezza del condotto

3.2.2 Descrizione dei condotti

L’obbiettivo della modellizzazione dei condotti è la descrizione della loro deformabilità e dell’effetto dell’attrito sulle perdite di carico nell’impianto.

Questa modellizzazione è stata fatta considerando il problema come la somma di due casi: uno relativo alla variazione di portata all’interno di una tubazione di lunghezza quasi nulla (condotto deformabile), ed il secondo caso relativo ad una variazione di pressione,dovuta all’attrito, all’interno di una tubazione di lunghezza L (condotto rigido).

Vtubo Qout Qin L Qout Tubazione deformabile di lunghezza L

Tubazione deformabile Tubazione rigida

Qout Pin Qout Pout

+

L Pt Qin VtuboL’effetto della deformabilità viene modellizzato tramite la variazione della portata fra due sezioni del condotto considerando il valore della pressione al suo interno pari al valor medio. La descrizione della deformabilità può essere sintetizzata con la seguente:

t tubo e out A in A P V Q Q − ) β = & ( _ _ (3.25)

dove con Vtubo si è indicato il volume di fluido contenuto nel tubo e con βe il

bulk modulus effettivo dell’olio che tiene conto sia della presenza di bolle d’aria sia della deformabilità del tubo stesso.

facendo riferimento a quanto scritto in [5] si ha:

⋅ + + = g T g l c e V V β β β β 1 1 1 1 (3.26)

dove βl ,βg ,βc sono rispettivamente i valori del bulk modulus dell’olio, del gas

e della tubazione, mentre Vg e VT sono rispettivamente il volume dell’aria ed il volume del fluido inizialmente contenuto nel tubo.

Il valore di βg è stato posto pari a (si ipotizza una trasformazione adiabatica per

l’aria contenuta nel fluido):

t g =γP β (3.27) 4 . 1 = γ (3.28)

Per il calcolo di βc, si sono considerati due casi:

- tubo in gomma nastrato (βc≅ 106 KPa)

- tubo in acciaio (βc≅ Et/D ≅ 50 106 KPa)

I valori sono stati valutati facendo riferimento a [5].

Nel modello si è tenuto conto della presenza di attrito fra il fluido e le pareti dei condotti, il cui effetto è una caduta di pressione tra la sezione di ingresso e quella di uscita in funzione della portata di olio. Si ha:

f D L D Q P Pin out 2 2 0 4 2 1 π ρ = − (3.29)

Il coefficiente di attrito dipende dal numero Reynolds definito rispetto alla sezione del condotto come:

ν π = ν = µ ρ = D Q A Q D vD 4 Re 0 0 (3.30)

Questo numero permette di determinare se il regime del flusso è laminare o turbolento. Nel caso Re<2300 si suppone il flusso completamente laminare e si utilizza per il calcolo di f la relazione di Hagen-Poiseuille:

Re 64 =

f (3.31)

Mentre nel caso di flusso turbolento Re>2300 si utilizza la relazione sperimentale di Blausius, valida per condotti lisci e Re<10^5:

25 . 0 Re 3164 . 0 = f (3.32)

Gli intervalli del numero di Reynolds nei quali valgono ,rispettivamente, il modello di flusso laminare e quello di flusso turbolento sono visibili nel grafico di Fig. 3.12 Regione di Transizione Regione Laminare Regione Turbolenta f ( fr ic ti o n f a c to r) Re

3.2.3 Modello Simulink

Nel modello Simulink dei condotti si possono distinguere due blocchi relativi alla deformabilità e all’attrito interno della tubazione.

Figura 3.13 Blocco CONDOTTO

il dettaglio dei blocchi è riportato in Appendice 1.

3.3 Analisi delle risposte simulate

In Fig 3.14 si riporta il modello utilizzato per effettuare le simulazioni della pressione comandata dalla valvola.

Il blocco utilizzatore riproduce in modo semplificato il funzionamento dell’attuatore velivolo simulando la richiesta di portata dell’attuatore.

Le simulazioni sono state fatte partendo da una pressione di 13000 kPa ed arrivando, impartendo successivi comandi a gradino, fino a 18000 kPa con diverse richieste di portata. Si è infatti ipotizzato che l’attuatore si muova con onde triangolari di ± 20 mm con velocità pari a 20, 40 e 60 mm/sec, alle quali corrispondono richieste di portata pari a 2.4, 4.5 e 6.8 l/min.

In Fig 3.15 si può vedere una prova effettuata con una velocità dell’attuatore velivolo pari a 20 mm/sec.

Andamento della pressione Spostamento dell’attuatore velivolo P re ss io n e (k P a) S p o st a m e n to ( m m ) tempo (sec) V = 20 mm/sec Tubo in gomma

Questa prova è stata effettuata utilizzando il modello della tubazione di gomma, nella figura seguente si vede il comportamento nel caso di tubazione in acciaio.

tempo (sec) P re s si o n e ( k P a) V = 20 mm/sec Tubo in acciaio

Figura 3.16 Andamento della pressione nel caso di tubazione d'acciaio

Se si sovrappongono le risposte, si può osservare che nel caso di condotto in gomma le oscillazioni sono più marcate che nel caso di condotto d’acciaio,

soprattutto all’inversione del moto dell’attuatore velivolo. In corrispondenza del comando (comando a gradino in t = 5.5 sec) la risposta, nel caso di condotto di gomma, presenta un over shoot molto marcato rispetto all’altro tipo di condotto. Inoltre, in corrispondenza dell’inversione del moto dell’attuatore (t ≅ 8 sec) si origina una oscillazione poco smorzata del valore della pressione. Questa può essere imputabile al fatto che, all’inversione, si ha un ritardo nella risposta delle valvole perché, a causa della deformabilità del tubo, il fluido continua ad essere immesso nel tubo. Quando la pressione aumenta abbastanza da far chiudere lo spool della valvola, allora l’attuatore riprende il suo moto e richiama portata proprio in una condizione in cui la valvola non può erogarla perché lo spool è chiuso (quindi si ha un abbassamento di pressione).

tempo (sec) P re ss io n e ( k P a)

All’aumentare della velocità di spostamento dell’attuatore l’ampiezza delle oscillazioni aumenta, come si può vedere dalle seguenti figure dove si è preso in esame il caso del condotto in gomma e velocità di spostamento del martinetto pari a 40 mm/sec e 60 mm/sec.

tempo (sec) P re s si o n e ( k P a ) Smorzamenti diversi a causa delle non linearità

del modello V = 40 mm/sec

Tubo in gomma

Figura 3.18 Andamento della pressione con V=40 mm/sec

Nelle zone evidenziate si può notare che al diminuire della pressione comandata si ha una diminuzione dello smorzamento, forse imputabile alle numerose non linearità presenti nel modello. Nella Fig 3.19 relativa alla velocità di V=60 mm/sec si può vedere, dalle zone evidenziate, che questa diminuzione di

smorzamento si ripete in maniera più marcata rispetto al caso precedente di V=40 mm/sec. tempo (sec) P re ss io n e k P a Smorzamenti diversi a causa delle non linearità

del modello V = 60 mm/sec

Tubo in gomma

3.4 Modellizzazione dell’accumulatore

3.4.1 Simbologia

n Esponente della politropica

PG Pressione gas nella sacca accumulatore

PA Pressione di linea dell’impianto

PG0 Pressione di precarica del gas

CG0 Costante della politropica

Qref Portata di olio richiesta alla pompa

QL Portata di olio richiesta dalle utenze idrauliche

QG Portata di olio fornita dall’accumulatore

VG Volume gas sacca accumulatore

VG0 Volume di precarica del gas

At r Sezione orifizio di efflusso dall’accumulatore

Cd Coefficiente di perdita adimensionale

ρ0 Densità dell’olio

3.4.2 Descrizione e funzionamento dell’accumulatore

Per diminuire le oscillazioni della pressione a seguito di un comando o durante il funzionamento dell’utilizzatore si è deciso di introdurre un accumulatore a valle dell’uscita della servovalvola, dato che questo, fornendo portata aggiuntiva all’utilizzatore quando la pressione cala, dovrebbe migliorare la risposta dinamica diminuendo le oscillazioni ma aumentando il tempo di assestamento.

Gli accumulatori idraulici in generale sono dispositivi costituiti da un contenitore in pressione comunicante con l’esterno tramite una piccola apertura (“strozzatura”). L’interno del contenitore, in una delle possibili tipologie di accumulatori, è diviso in due parti dalle pareti di una “sacca”. La parte esterna alla sacca, comunicante con l’esterno dell’accumulatore tramite la strozzatura, contiene olio, mentre dentro la sacca è contenuto gas in pressione (in genere azoto). Il flusso di olio attraverso la strozzatura è regolato dalla differenza fra la pressione all’esterno dell’accumulatore e la pressione interna. Quando la pressione esterna cala, il gas all’interno dell’accumulatore si espande per ristabilire l’equilibrio fra le pressioni interna ed esterna. A causa dell’espansione del gas, l’olio contenuto nell’accumulatore è forzato a trafilare attraverso la strozzatura, generando una portata verso l’esterno.

In Fig 3.20 sono rappresentate le grandezze coinvolte nella dinamica di un accumulatore.

V

G,P

GOlio

Q

GQ

reqPortata uscente dalla valvola

Q

LPortata verso le utenze Sacca contenente gas

Figura 3.20 Schema di funzionamento di un accumulatore

Per il gas contenuto nella sacca si ipotizza una trasformazione politropica, con esponente n = 1.3: n G n G G G

V

V

P

P

=

0 0 (3.33)Il flusso d’olio attraverso la strozzatura è descritto da un’equazione di trafilamento:

(

G A)

A G d tr G sign P P P P C A Q − ρ − = 2 0 (3.34)Il coefficiente Cd dipende, come detto precedentemente, dal numerodi Reynolds

e dalla forma della sezione di strozzatura. Anche in questo caso si è utilizzata, all’interno del modello di simulazione, una look-up table che descrive la variazione di Cd al variare dei Re.

(Re)

d

d C

C = (3.35)

Quindi il sistema di equazioni che descrive il funzionamento dell’accumulatore risulta essere:

(

)

= − = µ ρ = = − ρ − = = (Re) Re 2 0 0 0 0 0 0 d d G Ain A str G G G A G A G d tr G n G n G G G C C Q Q Q A Q D V Q P P sign P P C A Q V V P P & (3.36)Nel quale i parametri incogniti sono PG, VG, Cd, QG, QAin, Re.

Dove la pressione di precarica del gas PG0, cioè la pressione alla quale

l’accumulatore si svuota completamente d’olio, è di 14000 kPa, mentre il volume di precarica del gas VG0 è di 2.5*10^6 mm^3.

3.4.3 Modello Simulink

All’interno del blocco Accumulatore, presente sul top level del modello simulink utilizzato per le prove di simulazione, sono contenuti due blocchi che descrivono il primo, la trasformazione politropica del gas nella sacca dell’accumulatore, il secondo, il legame tra il salto di pressione e la portata che attraversa lo strozzamento.

3.4.4 Confronto delle risposte temporali

Il modello dell’accumulatore analizzato nel paragrafo precedente è stato inserito nel modello del distributore a tre vie, Fig 3.22, valutando successivamente le differenze dell’andamento della pressione a seguito degli stessi comandi impostati nel modello privo di accumulatore.

Lo switch al centro del modello rappresenta il valore di soglia della pressione al di sotto del quale l’accumulatore non è funzionante; in questo caso, lo switch, fa passare il valore della portata proveniente dalla servovalvola e non quello uscente dal blocco Accumulatore.

Nella figura sottostante è visibile l’andamento della pressione nel caso di condotto di gomma con portata richiesta dall’attuatore velivolo pari a 2.4 lit/min. Le differenze rispetto alla Fig 3.15, riferita al modello precedente, sono nette per valori di pressione superiori a quelli di precarica dell’accumulatore ovvero nel range di funzionamento di quest’ultimo.

tempo (sec) P re ss io n e ( k P a ) V = 20 mm/sec Senza Accumulatore Con Accumulatore

Figura 3.23 Andamento della pressione nel modello con accumulatore

Come si può infatti vedere al di sopra di tale valore le oscillazioni che si originavano durante l’inversione del moto sono praticamente scomparse, inoltre, a causa della diminuzione di rigidezza del circuito dovuta alla presenza

dell’accumulatore, la risposta al comando presenta un overshoot più marcato ed un maggior tempo di assestamento.

La presenza delle oscillazioni, dovuta all’inversione del moto, non si ha nei due casi limite di rigidezza del sistema cioè, in presenza del condotto in acciaio (massima rigidezza) e con la presenza dell’accumulatore a valle della servovalvola (minima rigidezza). Quindi la formazione di oscillazioni, nel caso di tubazione in gomma, è imputabile alla presenza di un campo di rigidezze all’interno del quale si verificano fenomeni di risonanza.