3 Prove di fatica della saldatura laser

3.1 Premessa

Con la tecnologia laser è possibile realizzare cordoni di saldatura di larghezza inferiore al millimetro e di qualunque forma, come serpentine od anelli.

Dal punto di vista produttivo, il cordone più interessante è, nel presente contesto, quello rettilineo, continuo od a tratti; infatti è semplicemente programmabile con controllo numerico e consente di sfruttare appieno la velocità del laser (oltre 5-6 m/min per gli spessori in questione).

La saldatura continua, rispetto alla saldatura a tratti, è strutturalmente migliore. La sezione resistente è maggiore e, relativamente alla fatica, non si hanno punti critici quali le estremità dei tratti. Tuttavia, nel caso di una fiancata di cassa ferroviaria, dove sono richiesti cordoni di saldatura di oltre 15-20 m di lunghezza su lamiere di spessore inferiore a 2 mm, le tensioni residue possono risultare tali da provocare distorsioni e imbozzamenti delle pelli. In quest'ottica la saldatura a tratti, introducendo una quantità minore di calore, deve essere presa in considerazione.

Dal punto di vista della fatica, i problemi della saldatura laser a tratti sono legati alla geometria della saldatura ed alla tecnologia: in corrispondenza delle estremità del tratto si hanno sia le massime concentrazioni di tensione geometriche che le alterazioni termiche e morfologiche del materiale associate all'innesco/disinnesco del keyhole, come si vedrà nel seguito.

Oggetto della presente tesi è lo studio a fatica di strutture sandwich saldate laser a tratti (LASCOR, LASer welded CORrugated core). Tale studio è stato integrato con una serie di prove di fatica tensile-shear eseguite su provini costituiti da due strisce di lamiera saldate laser in due diversi modi; in un caso con un doppio tratto, tipo S1 e, nell'altro con un doppio anello, tipo S2 (Figura 3-1).

Lo scopo di queste prove è di confrontare la resistenza a fatica della saldatura laser a tratti, caratterizzata da consistenti concentrazioni di tensione, con la saldatura laser ad anello, che produce minori concentrazioni di tensioni; la saldatura laser anulare è geometricamente molto simile allo spot elettrico, frequentemente utilizzato nell'industria dei trasporti.

Ulteriori prove, di fatica e statiche, sono state effettuate per caratterizzare il materiale, l'acciaio inossidabile AISI 3041 ricotto in lamiere da 1 mm. In particolare è stata stimata la perdita di resistenza a fatica del materiale saldato laser rispetto al materiale base.

Figura 3-1 − Geometria dei provini tensile-shear. La sezione resistente a taglio e la distanza tra i baricentri delle saldature è la stessa per le due forme di saldatura.

Figura 3-2 − Provini tensile-shear S1 ed S2. La fotografia riproduce il lato di penetrazione del laser.

3.2 Prove di fatica tensile-shear

3.2.1 Geometria e costruzione dei proviniI provini tensile-shear testati sono di quattro tipi:

• S1c, saldatura laser a tratto rettilineo in penetrazione completa;

• S1p, saldatura laser a tratto rettilineo in penetrazione parziale;

• S2c, saldatura laser circolare in penetrazione completa;

• S2p, saldatura laser circolare in penetrazione parziale.

Tutti i provini sono del tipo a doppio punto (Figura 3-1) per ridurre la flessione secondaria associata al taglio. La caratteristiche geometriche del giunto, comuni per i due tipi, sono la sezione resistente a taglio (Aτ), pari a 40 mm2 (due saldature di 20 mm

di lunghezza × 1 mm di larghezza), e la distanza tra i baricentri delle saldature, pari a 60 mm. Il tratto è orientato parallelamente alla direzione del carico, in analogia a quanto avviene nel pannello.

Le saldature sono state effettuate presso l'Istituto RTM di Vico Canavese (TO) con laser CO2 da 2.2 kW e specchio di focalizzazione parabolico di lunghezza focale 200 mm. Come si vede dai parametri di saldatura riportati in Tabella 3-1, per ridurre la penetrazione si è agito sia sulla potenza che sulla velocità di passata, lasciando invariata la focalizzazione.

Provini S1c, S2c (penetrazione completa)

Potenza 2.2 kW

Velocità 2.6 m/min

Fuoco +0.5 mm sopra la superficie

Provini S1p, S2p (penetrazione parziale)

Potenza 1.7 kW

Velocità 3.2 m/min

Fuoco +0.5 mm sopra la superficie

Tabella 3-1 − Parametri di saldatura provini tensile-shear.

Essendo l'acciaio inossidabile austenitico AISI 304 ottimamente saldabile laser, si è ritenuto sufficiente determinare i parametri di saldatura in base all'esperienza, eseguendo poche prove preliminari.

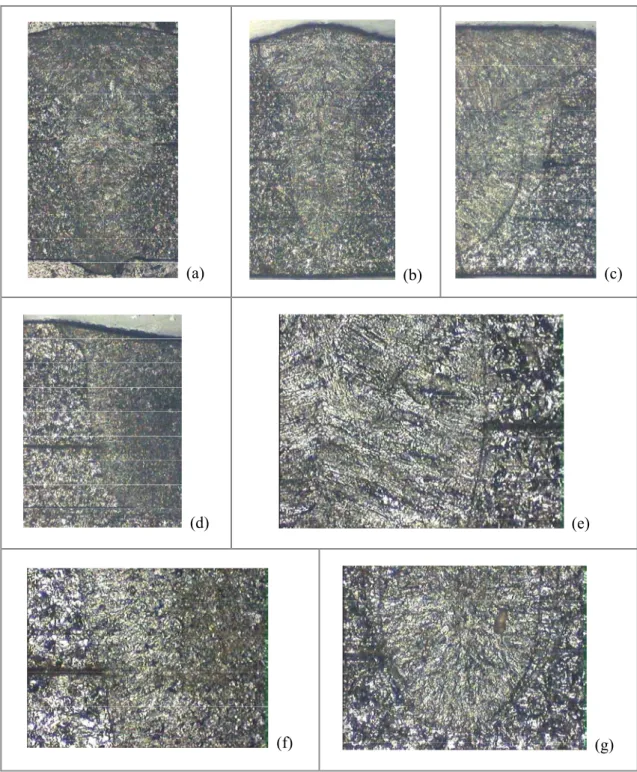

La Figura 3-3 mostra alcune micrografie relative a sezioni delle saldature dei provini S1 ed S2. Si nota la quasi totale assenza della zona termicamente alterata e la struttura martensitica della zona fusa; nella micrografia (e) la struttura dendritica della martensite all'interno della zona fusa evidenzia la direzione del brusco raffreddamento.

(a) (b) (c)

(d) (e)

(f) (g)

Figura 3-3 − Micrografie della saldatura dei provini tensile-shear. (a) Micro-80× sez. trasversale provino S2c. (b) Micro-80× sez. trasversale provino S1p. (c) Micro-80× sez. longitudinale provino S1c, estremità di entrata del laser. (d) Micro-80× sez. longitudinale provino S1c, estremità di uscita del laser. (e) Micro-160× sez. trasversale provino S1c. (f) Micro-160× sez. longitudinale provino S1c, estremità di uscita del laser. (g) Micro-160× sez. trasversale provino S1p, bordo inferiore del cordone.

3.2.2 Modalità e attrezzatura di prova

I provini sono stati sottoposti a carico di trazione variabile sinusoidalmente alla frequenza di 4 Hz con rapporto di carico R = Pmin/Pmax = 0.1. I carichi massimi applicati

ai provini sono riportati nelle tabelle di carico in Appendice A.1. La tensione nominale di taglio massima sulla saldatura, definita come

τmax = Pmax/Aτ (Aτ = 40 mm2 = sez. nominale totale a taglio della saldatura),

varia, a seconda del carico applicato, tra un minimo di 37 MPa ed un massimo di 59 MPa.

L'attrezzatura di prova è mostrata in Figura 3-4. L'attuatore è un martinetto da 400 kg in controllo di forza in ciclo chiuso.

Le prove di fatica sono state condotte essenzialmente per i provini saldati in penetrazione completa (S1c e S2c), mentre per i provini saldati in penetrazione parziale (S1p e S2p) sono state effettuate solo alcune prove per determinare eventuali differenze nel comportamento a fatica.

Figura 3-4 − Attrezzatura per le prove di fatica tensile-shear. Gli attuatori sono due martinetti da 400 kg.

3.2.3 Criterio di fatica

Una questione fondamentale per la comparazione dei dati nelle prove di fatica è la definizione di collasso del provino. Un criterio possibile è quello di riferirsi alla completa rottura del provino stesso; in tale caso però il dato globale (numero di cicli) includerebbe, oltre alla nucleazione, una significativa fase di propagazione.

Nel caso del provino saldato a tratti (S1), il numero di cicli necessario per la propagazione fino al collasso totale sarebbe dello stesso ordine di quello necessario per produrre la nucleazione, come è evidenziato dai dati riportati in Tabella 3-2 ed in Figura 3-5. Si è convenuto allora di assumere come condizione di collasso del provino S1 il raggiungimento da parte della cricca di una dimensione tale da renderla visibile. In pratica, il provino S1 è stato definito rotto al raggiungimento di una dimensione di fessura d = 2÷4 mm. Provino Pmax [N] N d [mm] 500000 < 0.5 770000 2 S1c/2 2110 2403300 rottura 2535000 3 S1c/5 2110 4111600 rottura 908000 2.5 S1c/11 1960 2195200 rottura

Tabella 3-2 − Peso della fase di propagazione nella rottura completa del provino. d è la dimensione

della cricca.

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli - N

Carico applicato - P

max

[N] S1c criterio di fatica

S1c rottura completa

Figura 3-5 − Confronto tra i dati relativi alla rottura secondo il criterio di fatica ed i dati relativi alla rottura completa del provino S1c.

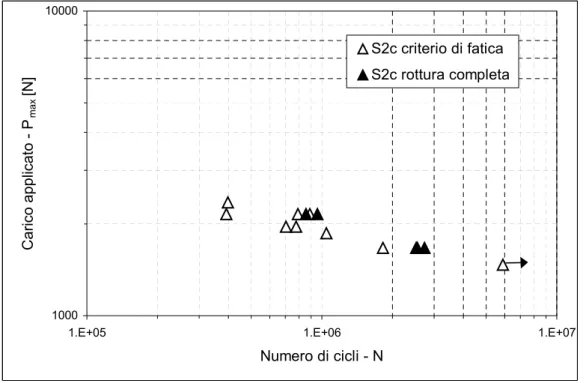

Un criterio analogo è stato adottato per il provino con saldatura anulare (S2); in questo caso la dimensione di minima visibilità della cricca è di 8÷12 mm. Per questo

tipo di provino, tuttavia, la differenza tra il numero di cicli necessario alla rottura completa e quello necessario a rendere visibile la cricca non è marcata come nel provino saldato a tratti (Figura 3-6). In questo caso anche i dati relativi alla rottura completa possono ritenersi significativi per un'analisi di nucleazione.

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli - N Carico applicato - P max [N] S2c criterio di fatica S2c rottura completa

Figura 3-6 − Confronto tra i dati relativi alla rottura secondo il criterio di fatica ed i dati relativi alla rottura completa del provino S2c.

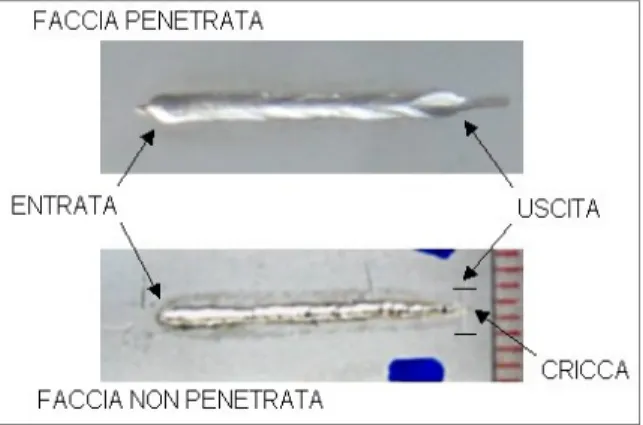

In Figura 3-7 sono mostrate due rotture secondo il criterio di fatica adottato.

Per quanto riguarda i dati rilevati, i cicli a rottura dei provini S1c (saldatura a tratto passante) sono tutti relativi a cricche di dimensioni comprese nel range 2÷4 mm, mentre per i tre provini S1p (saldatura a tratto non passante) le dimensioni sono maggiori di quelle specificate, come indicato in Figura 3-14.

Nel caso delle saldature anulari (tipo S2c) non è stato in pratica possibile rilevare cricche di dimensioni inferiori ad 8 mm a causa della propagazione relativamente più rapida rispetto a quella dei provini S1.

Figura 3-7 − Cricche di dimensioni tipiche per i provini S1 ed S2 (saldature passanti).

3.2.4 Analisi statiche agli elementi finiti

3.2.4.1 Modello FE

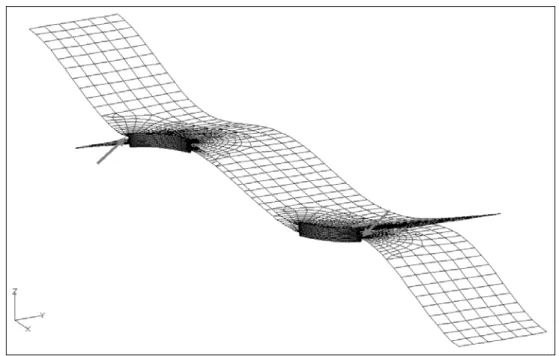

L'analisi del campo di stress dei provini è stata condotta con l'ausilio del metodo degli elementi finiti utilizzando modelli del tipo rappresentato in Figura 3-8.

I dettagli relativi alla discretizzazione della saldatura con elementi finiti sono trattati nel Capitolo 5; basta qui ricordare che le lamiere sono rappresentate con elementi shell ed i noccioli di saldatura con elementi solid (schema misto), come illustrato in Figura 3-9. Poiché il bordo della saldatura coincide con la linea di connessione tra elementi shell ed elementi solid, nessuno dei due tipi di elemento vede la singolarità nel campo di stress, singolarità che viene quindi virtualmente rimossa, come richiesto dalla definizione di tensione strutturale.

3.2.4.2 Analisi del campo di stress

La Figura 3-10 mostra la deformata del solo provino S1; la deformata del provino S2 è analoga.

Come è evidente dalla deformazione, la flessione secondaria associata al taglio produce forti flessioni locali in corrispondenza delle estremità dei tratti. In Figura 3-11 è mostrato il campo di tensione massima principale, responsabile primaria della nucleazione di cricche di fatica, nell'intorno del punto critico (massimo della tensione strutturale).

Figura 3-8 − Modello EF dei provini di tipo tensile-shear (provino S2).

Figura 3-9 − Schema misto per la rappresentazione della saldatura laser.

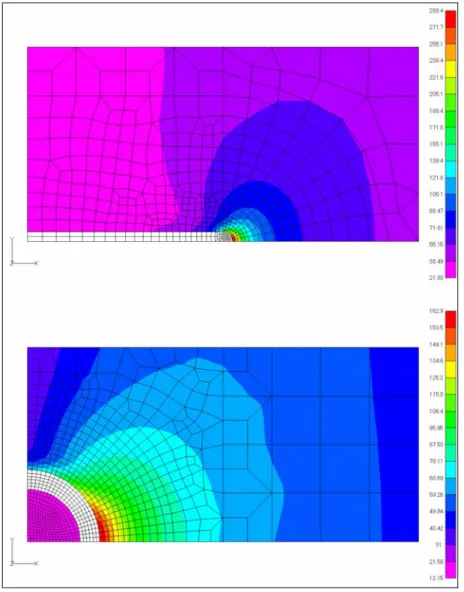

Figura 3-11 − Campo di tensione massima principale nell'intorno del punto critico.

3.2.4.3 Tensione strutturale

La tensione strutturale (σS) è definita come tensione calcolata sul bordo della

saldatura nell'ipotesi di rimuovere la singolarità nel campo di stress; nel caso attuale come tensione strutturale si assume la tensione equivalente di Von Mises.

Il punto critico (hot-spot) è il punto sul bordo della saldatura in cui la tensione strutturale si trova in grado di massimo. Tale valore, detto tensione strutturale critica (σScr), è il parametro tensionale utilizzato per l'analisi di fatica.

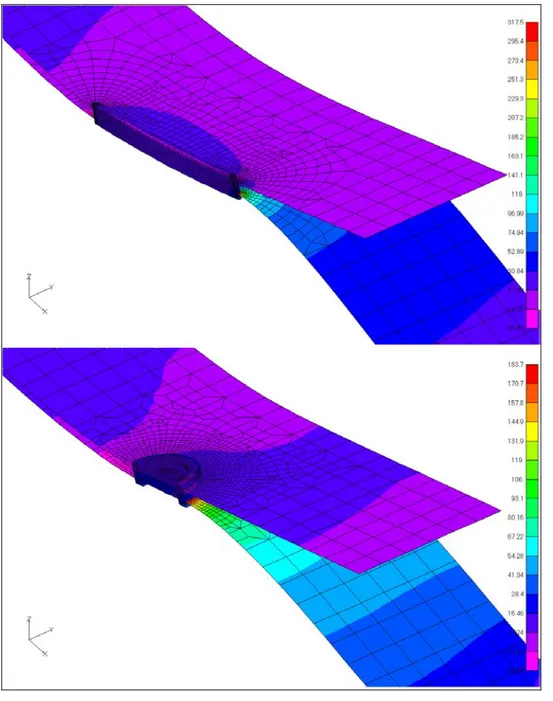

La Figura 3-12 mostra il campo di tensione di Von Mises attorno al punto critico, dove è localizzata la massima tensione strutturale, per i due tipi di provino tensile-shear.

In Tabella 3-3 sono riportate le tensioni strutturali critiche unitarie (relative al carico esploratore di 1 kN) calcolate secondo la procedura descritta nel Capitolo 5. Le tensioni strutturali effettive, per la linearità del problema, si ottengono scalando le tensioni strutturali unitarie proporzionalmente al carico applicato.

Figura 3-12 − Campo di tensione di Von Mises (tensione strutturale) nell'intorno del punto critico per i provini tensile-shear2. Le due immagini sono rappresentate con la stessa scala.

Per valutare l'effetto di intaglio della saldatura indipendentemente dal carico applicato si definisce un fattore di concentrazione delle tensioni in base alla tensione di taglio nominale sul tratto/anello di saldatura:

τ σ

τ Scr

k = (τ = P/Aτ).

2 La differenza tra i valori di Tabella 3-3 e i valori massimi indicati nelle figure è dovuta alla procedura di estrapolazione,

Come si vede dai valori riportati in Tabella 3-3, la saldatura a tratti produce una concentrazione di tensioni quasi doppia rispetto alla saldatura anulare.

Provino σScr(1k) [MPa] τ(1k) [MPa] kτ = σScr/τ kτ(S1)/kτ(S2)

S1 307.7 25 12.3

S2 168.4 25 6.7 1.84

Tabella 3-3 − Tensione strutturale critica, tensione di taglio nominale (relative al carico di 1 kN) e fattore di concentrazione delle tensioni per i provini tensile-shear di tipo S1 ed S2. Il modello agli elementi finiti non distingue tra saldatura in penetrazione parziale o completa.

3.2.5 Analisi dei risultati delle prove di fatica

I dati ottenuti dalle prove di fatica sono stati diagrammati con riferimento alle seguenti grandezze:

1) Pmax = carico massimo applicato al provino;

2) τmax = Pmax/Aτ = tensione nominale di taglio sul tratto/anello di saldatura

corrispondente al carico massimo;

3) σScr(max) = tensione strutturale critica corrispondente al carico massimo.

Il rapporto di carico è R = Pmin/Pmax = 0.1.

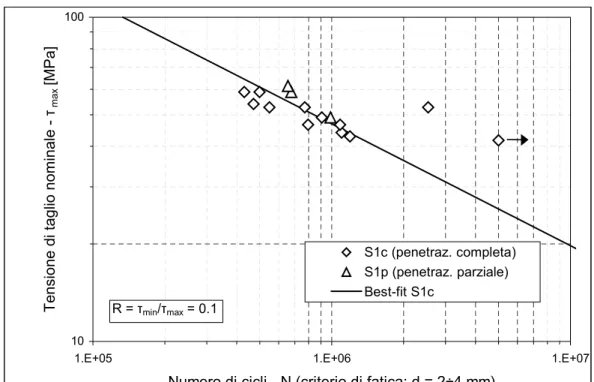

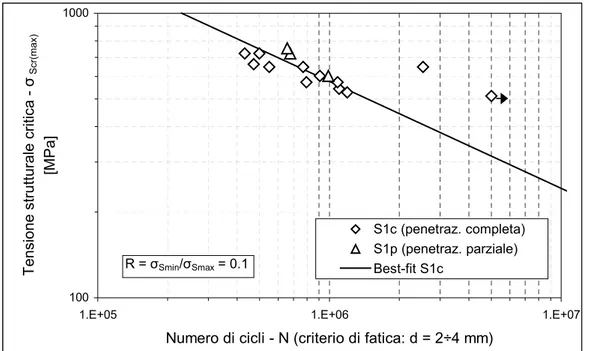

3.2.5.1 Provino S1 (saldatura a tratto)

Le Figure da 3-14 a 3-16 riportano i tre diagrammi di fatica Pmax-N, τmax-N e

σScr(max)-N relativi al provino S1. N è il numero minimo di cicli necessario

all'individuazione della cricca secondo il criterio di fatica stabilito (d = 2÷4 mm). La Tabella 3-4 riporta i parametri delle rette di best-fit, espresse nella forma N· S m = C.

Assieme ai dati del tipo S1c (saldatura in penetrazione completa), nelle figure sono diagrammati anche i dati relativi al provino S1p (penetrazione parziale). I tre punti tracciati sembrano indicare, per i carichi più alti, una resistenza a fatica leggermente maggiore per la saldatura in penetrazione parziale. In realtà, come indicato sul diagramma di Figura 3-14, i cicli a rottura dei provini S1p si riferiscono a cricche più estese del valore massimo prescritto dal criterio di fatica. Si conclude quindi che la resistenza a fatica dei provini saldati a tratti sembra essere poco sensibile al tipo di penetrazione della saldatura laser.

Osservazioni

In teoria, i provini tensile-shear oggetto delle prove sono simmetrici rispetto all'asse baricentrico diretto secondo Y (Figura 3-10); quindi, per ogni provino, si dovrebbero avere due punti critici con uguale probabilità di nucleazione di cricche di fatica.

In realtà nei tratti di saldatura passanti (provino S1c) le rotture si sono osservate tutte sull'estremità di uscita del fascio laser, sulla faccia non penetrata3 (Figura 3-13); nei provini portati a rottura completa si sono osservate rotture anche sull'estremità opposta (entrata del laser, faccia penetrata), con un ritardo dell'ordine di un milione di cicli rispetto all'individuazione delle precedenti. In Figura 3-13, si possono rilevare almeno due tipi di disomogeneità tra le estremità di entrata e di uscita del laser che possono spiegare la minore resistenza dell'estremità di uscita: 1) l'accumulo di materiale all'entrata e la relativa cavità all'uscita e 2) la forma del raccordo di estremità, quasi circolare all'entrata e acuto all'uscita. Dalle micrografie dell'estremità di entrata (c) e di uscita (d) di Figura 3-3, inoltre, il raggio di raccordo del bordo della saldatura appare più ampio all'entrata, rispetto all'uscita; tale osservazione è però relativa ad una sola saldatura e quindi poco significativa.

Le constatazioni fatte, anche se limitate a semplici osservazioni visive, inducono a pensare che un'opportuna messa a punto dei parametri di saldatura, in particolare per quel che riguarda l'uscita dal tratto, possa incrementare la resistenza a fatica della saldatura laser a tratti.

Figura 3-13 − Dettaglio del tratto di saldatura laser, visto dal lato di penetrazione e dal lato non penetrato.

3 Le caratteristiche variabili per ogni punto sono due: lamiera penetrata/non penetrata ed entrata/uscita. Come queste sono

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 2÷4 mm)

Carico applicato - P max [N] S1c (penetraz. completa) S1p (penetraz. parziale) d = 4.5 mm d = 7 mm d = 5 mm R = Pmin/Pmax = 0.1

Figura 3-14 − Diagramma di fatica Pmax-N relativo ai provini S1c e S1p.

10 100

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 2÷4 mm)

Tensione di taglio nominale -

τmax [MPa] S1c (penetraz. completa) S1p (penetraz. parziale) Best-fit S1c R = τmin/τmax = 0.1

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 2÷4 mm)

Tensione strutturale critica -

σS cr(max) [MPa] S1c (penetraz. completa) S1p (penetraz. parziale) Best-fit S1c R = σSmin/σSmax = 0.1

Figura 3-16 − Diagramma di fatica σScr(max)-N relativo ai provini S1c e S1p.

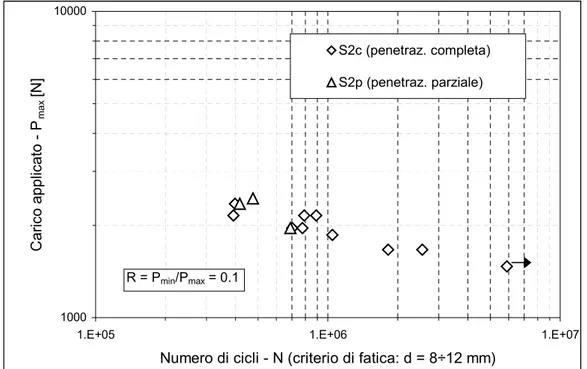

3.2.5.2 Provino S2 (saldatura ad anello)

Le Figure da 3-17 a 3-19 riportano i tre diagrammi di fatica Pmax-N, τmax-N e σSmax-N

relativi ai provini S2. N è il numero minimo di cicli necessario a far propagare la cricca fino ad una dimensione di visibilità (8÷12 mm), in accordo con il criterio di fatica precedentemente indicato.

La Tabella 3-4 riporta i parametri delle rette di best-fit, espresse nella forma N· S m = C.

Assieme ai dati del tipo S2c, nelle figure sono diagrammati anche i tre punti relativi ai provini S2p (penetrazione parziale). Come per la saldatura a tratti, anche per la saldatura anulare la differenza di comportamento a fatica tra saldatura passante e non passante è minima.

Osservazioni

Nel caso del provino S2, come si deduce dalla Figura 3-6, anche i dati relativi alla rottura completa sono significativi per un'analisi di fatica (nucleazione); in Figura 3-20 e Tabella 3-5 si riportano i diagrammi di fatica e le espressioni delle curve di best-fit relativi alla rottura completa.

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 8÷12 mm)

Carico applicato - P max [N] S2c (penetraz. completa) S2p (penetraz. parziale) R = Pmin/Pmax = 0.1

Figura 3-17 − Diagramma di fatica Pmax-N relativo ai provini S2c e S2p.

10 100

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 8÷12 mm)

Tensione di taglio nominale -

τmax [MPa] S2c (penetraz. completa) S2p (penetraz. parziale) Best-fit S2c R = τmin/τmax = 0.1

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli - N (criterio di fatica: d = 8÷12 mm)

Tensione strutturale critica -

σS

cr(max)

[MPa] S2c (penetraz. completa)S2p (penetraz. parziale)

Best-fit S2c

R = σSmin/σSmax = 0.1

Figura 3-19 − Diagramma di fatica σScr(max)-N relativo ai provini S2c e S2p.

Provino S1c (S1) S1c + S1p S2c (S2) S2c + S2p S1 + S2 N° provini 11 14 9 12 26 m 2.661 2.239 5.348 4.110 3.180 C 2.797×1010 5.523×109 1.045×1015 8.060×1012 2.175×1011 N ·τ m = C s 0.200 0.177 0.135 0.122 0.157 m 2.661 2.239 5.348 4.110 0.349 C 2.209×1013 1.514×1012 2.812×1019 2.048×1016 6.622×106 N ·σScr m = C s 0.200 0.177 0.135 0.122 0.344

Tabella 3-4 − Espressioni delle rette di best-fit e deviazioni standard (del logaritmo del numero di cicli) relative al criterio di fatica.

10 100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli - N (rottura completa)

Tensione - σS cr(max) , τmax [MPa] σSmax Best-fit σSmax τmax Best-fit τmax R = σmin/σmax = 0.1

Figura 3-20 Diagrammi di fatica σScr(max)-N e τmax-N relativi alla rottura completa del provino S2c .

N·τmaxm = C N·σScrm = C

N° provini 4 4

m 4.130 4.130

C 1.291×1013 3.409×1016

s 0.121 0.121

Tabella 3-5 Espressioni delle rette di best-fit e deviazioni standard (del logaritmo del numero di cicli) relative alla rottura completa dei provini S2c (saldatura laser anulare passante).

3.2.5.3 Confronto tra i provini S1 ed S2

Essendo minima la differenza nel comportamento a fatica tra i provini saldati in penetrazione completa (S1c, S2c) e quelli saldati in penetrazione parziale (S1p, S2p), nel seguito si distinguerà semplicemente tra provini S1 e provini S2, facendo riferimento ai dati ottenuti dai provini saldati in penetrazione completa.

Prima di procedere al confronto tra il comportamento a fatica dei provini S1 (saldatura a tratto) ed S2 (saldatura ad anello), è opportuno ricordare che il numero di cicli a rottura definito dal criterio di fatica esposto precedentemente è il numero di cicli necessario a produrre una cricca ed a farla propagare fino ad una dimensione tale da renderla visibile (la nucleazione avviene sul bordo della saldatura, non visibile). Tale

dimensione è differente per i due tipi di provino: 2÷4 mm per la saldatura a tratto, 8÷12 mm per la saldatura ad anello.

Dall'osservazione dei diagrammi nelle Figure da 3-22 a 3-24 risulta che:

• dal punto di vista del carico applicato e delle tensioni nominali (τ = P/Aτ), i due

provini mostrano una resistenza a fatica sostanzialmente equivalente;

• dal punto di vista della tensione strutturale, la resistenza a fatica della saldatura a tratto è nettamente superiore, il limite di fatica del provino S1 (512 MPa) risulta circa il doppio del limite di fatica del provino S2 (248 MPa).

Quanto osservato è in contrasto con i fattori di concentrazione delle tensioni (kτ =

σScr/τ), cha valgono rispettivamente 12.3 e 6.7 per il provino S1 ed il provino S2. Tale

discrepanza può essere spiegata con le considerazioni esposte di seguito, distinguendo tra fase di nucleazione e fase di propagazione della cricca.

Alla nucleazione di cricche di fatica contribuiscono due effetti associati allo stato di stress:

• l'effetto di concentrazione di tensione, dipendente dalla geometria della saldatura;

• l'effetto gradiente, dipendente dalla porzione4 di bordo di saldatura soggetto a livelli di tensione affaticanti.

La Figura 3-21 riproduce l'andamento delle tensioni strutturali5 sul bordo della saldatura in funzione della coordinata curvilinea st, definita sul bordo ed avente origine

nel punto critico. Le curve tracciate sono relative al carico massimo applicato ai provini (2.35 kN) ed al carico di run-out del provino S1 (1.67 kN); la linea orizzontale indica la σScr valutata sul provino S2 in corrispondenza del carico di run-out (1.47 kN), ovvero la

tensione strutturale per cui non si sono verificate rotture di fatica.

Con riferimento alla Figura 3-21, si osserva che, se da una parte la σScr della

saldatura a tratto è quasi doppia rispetto alla saldatura anulare (effetto di concentrazione, kτ(S1)/kτ(S2) = 1.84), dall'altra la porzione di bordo di saldatura interessata

da tensioni affaticanti è da due a tre volte più estesa per l'anello che per il tratto (effetto gradiente). In sostanza, per quanto riguarda la nucleazione, la maggiore probabilità di avere una cricca sulla saldatura a tratto, derivante dal maggior effetto di concentrazione,

4 Maggiore è la quantità di materiale sottoposto a tensioni affaticanti, maggiore è la probabilità che si verifichino rotture di

fatica.

5 Tali tensioni sono quelle calcolate sui modelli di infittimento maggiore, differiscono quindi dalle tensioni strutturali

è in parte compensata dalla maggiore probabilità di avere una cricca sull'anello dovuta alla maggiore quantità di materiale soggetto a tensioni affaticanti.

0 100 200 300 400 500 600 700 800 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6

Coord. curvilinea bordo saldatura - st [mm]

Tensione strutturale sul bordo della saldatura -

σS [MPa] S1 (P = 1.67 kN) S2 (P = 1.67 kN) S1 (P = 2.35 kN) S2 (P = 2.35 kN) fine raccordo circolare sul

bordo del tratto (st = 0.785)

livello tensione affaticante S2 (P = 1.47 kN)

Figura 3-21 − Andamento della tensione strutturale sul bordo della saldatura. 1.67 kN è il carico "di run-out" per il provino S1; 2.35 kN è il carico massimo applicato ai provini; 1.47 kN è il carico "di run-run-out" per il provino S2.

La compensazione tra effetto di concentrazione ed effetto gradiente non è però sufficiente a giustificare completamente i risultati trovati, essendo la concentrazione di tensioni un fattore di primaria importanza nella nucleazione di cricche di fatica, mentre, normalmente, quello di gradiente è un effetto secondario.

È verosimile quindi che la fase di propagazione sia la responsabile della sostanziale equivalenza della resistenza a fatica dei due tipi di provino, resistenza determinata in base alla misura di cricche visibili e quindi di dimensioni significative.

Ragionando qualitativamente, si può ipotizzare che, sul bordo della saldatura a tratto, la nucleazione della cricca avvenga precocemente rispetto alla saldatura anulare ma che, dopo una breve propagazione (decimi di millimetro) lungo il bordo, la velocità di propagazione subisca una brusca diminuzione a causa dei forti gradienti di tensione sfavorevoli (Figura 3-21). Inoltre, una cricca limitata al raccordo circolare dell'estremità della saldatura (Figura 3-12a) altera di poco l'andamento delle linee di forza che

attraversano il tratto, e, di conseguenza, altera di poco anche la concentrazione di tensioni.

Viceversa, sul bordo della saldatura ad anello, è probabile che la cricca si nuclei più tardi rispetto alla saldatura a tratto, ma che la successiva propagazione lungo il bordo avvenga rapidamente fino a dimensioni significative (alcuni millimetri), favorita dall'esiguità del gradiente tensionale. La velocità di propagazione, in questo caso, tende ad aumentare, favorita dalla concentrazione di tensioni che si produce dalla deviazione, in questo caso significativa, delle linee di forza che attraversano l'anello di saldatura.

Quanto detto spiegherebbe anche perché al carico di 1.67 kN il provino S1 abbia raggiunto 5×106 cicli senza cricche visibili (run-out) mentre, allo stesso livello di carico, il provino S2 si sia "rotto" dopo 2×106 cicli (Figura 3-22). Infatti, con riferimento alle curve relative carico di 1.67 kN in Figura 3-21, sempre ragionando qualitativamente, si può supporre che sul bordo del tratto si sia in realtà nucleata una cricca (la tensione strutturale critica è circa doppia rispetto a quella che produce la rottura sull'anello), ma che si sia autoarrestata prima di divenire visibile.

1000 10000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N (criterio di fatica)

Carico applicato - P

max

[N] Provino S1 (tratto)

Provino S2 (anello) R = Pmin/Pmax = 0.1

10 100

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N (criterio di fatica)

Tensione di taglio nom. -

τmax [MPa] Provino S1 (tratto) Provino S2 (anello) Best-fit S1 Best-fit S2 R = τmin/τmax = 0.1

Figura 3-23 − Diagramma di fatica τmax-N provino S1 e S2.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli a rottura - N (criterio di fatica)

Tensione strutturale critica -

σS cr(max) [MPa] Provino S1 (tratto) Provino S2 (anello) Best-fit S1 Best-fit S2 R = σSmin/σSmax = 0.1

3.3 Prove di fatica di trazione pura

3.3.1 Geometria e costruzione dei proviniQuesta serie di prove ha lo scopo di stimare la perdita di caratteristiche a fatica del materiale saldato laser rispetto al materiale base.

I provini sono del tipo ad osso di cane (kt = 1.011) e sono ricavati dalle stesse

lamiere utilizzate per la costruzione dei pannelli e dei provini tensile-shear (Figura 3-25). Le tipologie provate sono le seguenti:

• T0 – materiale base, lamiera singola di spessore 1 mm;

• T1 − saldatura longitudinale, due lamiere saldate per sovrapposizione in penetrazione completa, larghezza del cordone nominale 1 mm, spessore totale 2 mm;

• T2 − saldatura trasversale, stessa geometria del provino T1.

Per le saldature, eseguite presso RTM, è stato utilizzato un laser CO2 da 2.2 kW e

specchio di focalizzazione parabolico (lunghezza focale 200 mm). I parametri di saldatura sono i seguenti:

potenza: 2.2 kW

velocità: 2.5 m/min

fuoco: +0.5 mm sopra la superficie

In Figura 3-26 sono illustrate alcune micrografie che riproducono la sezione trasversale del cordone di saldatura di un provino T1. Dalle immagini (b) e (c) è evidente la netta separazione tra zona fusa (struttura martensitica con evidenti dendriti) e materiale base (struttura austenitica). La zona termicamente alterata è quasi assente.

(b)

(a) (c)

Figura 3-26 − Micrografie della sezione trasversale della saldatura dei provini di trazione pura T1. (a) Micro-80×. (b) Micro-160×: dettaglio del bordo della saldatura. (c) Micro-320×: dettaglio della zona termicamente alterata.

3.3.2 Modalità ed attrezzatura di prova

I provini sono stati sottoposti a carico di trazione variabile sinusoidalmente, con frequenza di 10 Hz, tra Pmin = 0.98 kN e Pmax appartenente al range riportato in Tabella

3-6. Il rapporto di carico nominale è R = Pmin/Pmax ≈ 0. I dati relativi alle prove sono

mostrati in Appendice A.2.

L'attuatore utilizzato è un martinetto idrosostentato da 20 t controllato in forza in ciclo chiuso

L'attrezzatura è mostrata in Figura 3-27.

Provino Range Pmax

[kN] Range σ[MPa] max Pmin [kN] σmin [MPa] R = Pmin/Pmax

T0 23.5÷27.5 314÷366 0.98 13.1 0.04

T1 33.4÷47.1 222÷314 0.98 6.5 0.02÷0.03

T2 25.5÷33.4 170÷222 0.98 6.5 0.03÷0.04

Tabella 3-6 Range dei carichi e delle tensioni nominali applicati ai provini di trazione pura. I range indicano i carichi estremi applicati ai provini.

Figura 3-27 − Attrezzatura per le prove di trazione pura. Il martinetto è un idrosostentato da 20 t in controllo di forza. La frequenza di prova utilizzata è di 10 Hz.

3.3.3 Analisi dei risultati

Le curve S-N dei provini di trazione pura sono illustrate in Figura 3-28, le espressioni delle rette di best-fit sono le seguenti:

Provino T0: N·σ7.579 = 3.452×10 24 , s = 0.026 , σlim.fat. = 314 MPa

Provino T1: N·σ4.469 = 6.600×10 16 , s = 0.113 , σlim.fat. = 280 MPa

Provino T2: non significativo

Il limite di fatica del materiale base (provini T0) si attesta attorno ai 314 MPa, pari alla tensione di scostamento dalla proporzionalità Rp0.2. La vicinanza al limite di

proporzionalità delle tensioni applicate ha dato luogo a significativi fenomeni di isteresi, testimoniati dal riscaldamento dei provini nella sezione centrale durante la prova. La curva di fatica risulta molto schiacciata (m = 7.6).

Il provino con saldatura longitudinale (T1) ha mostrato un limite di fatica di 280 MPa, con una perdita di resistenza del 10% rispetto al materiale base. Si osserva che due provini su cinque si sono rotti sul materiale base in corrispondenza del raccordo, per i restanti tre la cricca è partita dalla saldatura (Figura 3-29).

Le prove effettuate sui provini di tipo T2 (saldatura trasversale) non hanno dato risultati significativi poiché, in tutti i casi, le rotture si sono verificate nel materiale base in corrispondenza del raccordo. La causa di ciò è da ricercarsi nel cattivo stato superficiale del bordo fresato e, principalmente, nella non perfetta ripartizione del carico

dalla saldatura, schematicamente rappresentate in Figura 3-30; la distorsione angolare ha reso praticamente impossibile il corretto montaggio dei provini sull'attrezzatura, producendo rilevanti flessioni sulle lamiere.

100 1000

1.E+05 1.E+06 1.E+07

Numero di cicli - N Tensione nominale - σmax [MPa] T0 (materiale base) T1 (saldatura longitudinale) T2 (saldatura trasversale) rottura sul materiale

base (raccordo)

R = Pmin/Pmax = 0

run-out

Figura 3-28 − Diagramma di fatica dei provini di trazione pura. I dati relativi ai provini T2 sono relativi a rotture sul materiale base, in corrispondenza del raggio di raccordo.

Figura 3-30 Distorsione angolare residua dei provini di tipo T2.

3.4 Prove

statiche

3.4.1 Generalità

Il materiale utilizzato nel presente lavoro (provini tensile-shear, provini di trazione pura e pannelli) è l'acciaio inossidabile austenitico AISI 304 (sec. ASTM A 666 – 96b, X5CrNi18-10 ovvero 1.4301 sec. UNI EN 10088-1:1997) in lamiere di dimensioni 1000×2000×1 mm allo stato di fornitura 2B (laminato a freddo, trattato termicamente, decapato e skinpassato, sec. UNI EN 10088-2:1997).

Le caratteristiche meccaniche principali del materiale in questione sono state misurate attraverso prove statiche di trazione effettuate su sei provini di dimensioni standard (UNI EN 10002/1:1992, Figura 3-31), ricavati nelle due direzioni del foglio: tre per la direzione longitudinale (di laminazione e di applicazione del carico, sia per i provini che per i pannelli) e tre per la direzione trasversale.

3.4.2 Attrezzatura e modalità di prova

Per le prove si è utilizzata la macchina di trazione Metrocom da 3000 daN mostrata in Figura 3-32.

Normalmente la curva σ-ε viene tracciata acquisendo la forza direttamente dalla cella di carico presente sulla macchina, mentre lo spostamento è acquisito con un'estensometro digitale applicato al provino. In questo caso non è stato possibile utilizzare l'estensometro a causa dell'allungamento a rottura elevato del materiale (50%), l'utilizzo di trasduttori di posizione è risultato invece impedito dalle dimensioni ridotte dei provini. Si è scelto di acquisire direttamente la deformazione con un estensimetro (HBM 6/120 LY15), limitando l'acquisizione ai 50000 µm/m (deformazione del 5%) garantiti dallo strumento, valore comunque sufficiente a ricavare il carico unitario di scostamento dalla proporzionalità6 allo 0.2% di deformazione (Rp0.2).

Figura 3-32 − Macchina di trazione Metrocom da 3000 daN.

3.4.3 Risultati

Sono stati determinati il modulo di elasticità E, il carico unitario di scostamento dalla proporzionalità Rp0.2., il carico unitario di rottura Rm e l'allungamento

percentuale a rottura A50 mm sia per la direzione longitudinale (di laminazione) che per

quella trasversale.

I valori di E, Rp0.2, Rm e A50 mm riportati in Tabella 3-7 sono i valori medi delle

misurazioni fatte7. Il carico di rottura e l'allungamento percentuale sono stati misurati direttamente, il modulo di elasticità e il carico di scostamento dalla proporzionalità sono stati calcolati come indicato di seguito.

Direzione E [MPa] Rp0.2 [MPa] Rm [MPa] A50 mm [%]

Longitudinale 199000 315 695 49

Trasversale 163000 305 650 46

Tabella 3-7 − Caratteristiche meccaniche rilevate dalle prove di trazione statica dell'acciaio AISI 304 ricotto (stato di fornitura 2B). La direzione longitudinale è la direzione di laminazione della lamiera.

Modulo di elasticità, E

Dalle curve σ-ε riportate nelle Figure 3-33 e 3-34, rispettivamente per la direzione longitudinale e trasversale, è evidente la linearità del tratto tra 50 e 150 MPa, il modulo di elasticità è stato calcolato quindi con la relazione

] [ ) 50 ( ) 150 ( 50 150 MPa E

ε

ε

− − =L'andamento del tratto iniziale della curva è falsato dalla forza applicata manualmente alla pinza autobloccante, necessaria per prevenire lo scivolamento del provino fino al raggiungimento di un carico sufficiente ad assicurarne il bloccaggio (30 MPa circa).

Carico di scostamento dalla proporzionalità allo 0.2% di deformazione, Rp0.2

Rp0.2 è stato valutato graficamente tracciando la retta parallela al tratto lineare della

curva a partire dal punto (ε = 0.002, σ = 0) e leggendo il valore della tensione all'intersezione tra la retta e la curva.

I valori acquisiti della deformazione sono stati preventivamente ripuliti dalla flessione iniziale del provino e dallo zero dell'estensimetro traslando la curva parallelamente all'asse ε fino a portare il prolungamento del tratto rettilineo a passare per l'origine degli assi.

Le rette tracciate per la determinazione di Rp0.2 sono riportate sui diagrammi.

-50 0 50 100 150 200 250 300 350 400 450 500 -0.01 0 0.01 0.02 0.03 0.04 0.05 0.06 Deformazione [µm/m] Tensione [MPa]

Figura 3-33 − Curva σ-ε relativa alla prova di trazione del provino longitudinale (direzione di laminazione).

-50 0 50 100 150 200 250 300 350 400 450 500 -0.01 0 0.01 0.02 0.03 0.04 0.05 0.06 Deformazione [µm/m] Tensione [MPa]

Figura 3-34 − Curva σ-ε relativa alla prova di trazione del provino trasversale.

3.5 Misura delle tensioni residue della saldatura laser

A titolo indicativo, è stata eseguita una misura estensimetrica delle tensioni residue indotte dalla saldatura laser su una lamiera utilizzata per la messa a punto del processo di saldatura.

Il provino è costituito da una striscia di dimensioni 250×50×1.2 mm di acciaio inossidabile austenitico AISI 301L 1/4 duro sulla quale è stata praticata una rifusione del materiale (a simulare una saldatura) con un laser Nd:YAG alla potenza di 3 kW e velocità di 6 m/min. Le dimensioni della sezione della saldatura sono mostrate in Figura 3-35.

Come è evidente dalla Figura 3-36, la saldatura non è perfettamente centrata nel provino. Sono stati applicati 31 estensimetri di tipo HBM 0.6/120 LY11 lungo la linea perpendicolare al cordone indicata in Figura 3-36, di cui 25 sulla faccia di penetrazione (larghezza cordone 0.5 mm) e 6, di controllo, sulla faccia opposta.

Figura 3-36 – Provino per la misura estensimetrica delle tensioni residue della saldatura laser.

Dopo aver fatto lo zero degli estensimetri, si è proceduto a tagliare il provino lungo la linea indicata in figura, il più vicino possibile agli estensimetri, in modo da annullare le tensioni residue, dopodiché è stata eseguita una nuova acquisizione.

La contrazione rilevata dagli estensimetri, cambiata di segno, è la deformazione residua indotta dalla saldatura, dalla quale, nell'ipotesi di stato di tensione monoassiale, si ricava l'entità delle tensioni residue, riportate in Figura 3-37.

La distribuzione non regolare delle tensioni è da attribuirsi in parte al disallineamento del cordone di saldatura rispetto ai bordi del provino ed in parte ad effetti legati al taglio della lamiera, eseguito a mano con un seghetto.

Il picco di tensione residua è pari ad 84 MPa. È da notare come il campo di tensioni residue coinvolga tutta la larghezza del provino (50 mm), pari a circa 100 volte la larghezza del cordone di saldatura (0.5 mm).

L'andamento di Figura 3-37 avvalora l'ipotesi che, per cordoni di saldatura di grande lunghezza, le tensioni residue possano essere non trascurabili, vista la sottigliezza degli spessori in gioco (1-2 mm); diventa quindi importante verificare la possibilità di impiegare saldature laser a tratti per la realizzazione di strutture sandwich di tipo LASCOR di grandi dimensioni.

-80 -60 -40 -20 0 20 40 60 80 100 -25 -20 -15 -10 -5 0 5 10 15 20 25 30 X [mm]

Tensione residua [MPa]

Faccia penetrata Faccia non penetrata E = 200000 MPa

Figura 3-37 – Andamento delle tensioni residue lungo la sezione trasversale del provino. Le due linee laterali rappresentano i bordi della lamiera.