4

2 Tipologie di gassificatori

I gassificatori possono essere di diversi tipi e si possono differenziare in base al posizionamento dell‟ingresso dell‟alimentazione e dell‟agente ossidante o in base a come la fase solida e quella gas entrano in contatto.

2.1 Gassificatori a letto fisso

Gassificatori in controcorrente (up-draft).

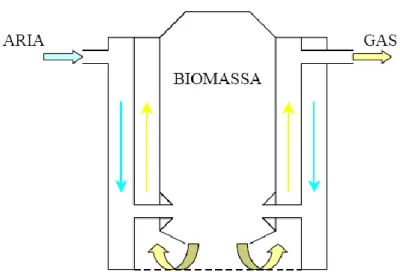

È la tipologia più classica e collaudata di gassificatore, nel quale l‟aria entra dal basso, risale il letto composto dal solido con la quale reagisce trasformandosi in gas, detto “syngas” ed esce dall‟estremità superiore, mentre la colonna di combustibile scende per gravità.

Gas e combustibile viaggiano, dunque, nella direzione opposta: il carbone entra nel reattore dall‟alto e scende verso il basso, passando attraverso le zone a diversa temperatura e partecipa, prima all‟essiccazione, poi alla pirolisi per arrivare, infine, nelle zone di ossidazione e riduzione dove avvengono le reazioni di gassificazione Fig. 2.1.

Il carbone sottoposto a pirolisi nella parte alta del reattore, passa nella zona di riduzione e poi in quella di ossidazione, con un profilo termico che varia dai 200 ai ~1000°C e che raggiunge il massimo valore nella zona di ossidazione, per poi decrescere.

Le reazioni di gassificazione avvengono per il 70% circa nella zona di ossidazione ad una temperatura che oscilla intorno ai 900 - 1000°C.

L‟aria immessa al di sotto della griglia, salendo verso l‟alto, si distribuisce attraverso questa in modo uniforme nella massa reattiva senza bisogno di ugelli: le velocità di flusso che si realizzano sono relativamente basse (2,5 m/s in media) e consentono tempi di contatto tra le fasi reagenti abbastanza elevati (circa 0,5 s) che permettono di ottenere un gas di composizione prossima a quella di equilibrio.

5

Figura 2.1 Schema di funzionamento del gassificatore in controcorrente

Poiché la produzione di gas è proporzionale alla superficie della griglia, che, come esposto, funge da distributore dell‟aria, risulta agevole la realizzazione di gasogeni con potenze anche notevoli.

La griglia, quindi, è un elemento di grande importanza e deve possedere le seguenti proprietà: Sostegno dell‟intera colonna di combustibile;

Resistenza alle alte temperature dal momento che risulta adiacente alla zona di combustione;

Passaggio esclusivo delle ceneri trattenendo le frazioni di carbone incombusto; Buone caratteristiche di resistenza meccanica ed alla corrosione.

In alcuni casi si impiegano griglie rotanti eccentricamente che favoriscono la caduta delle ceneri, rompono i clinker e assecondano la discesa della colonna di combustibile con un leggero scuotimento.

Questa tipologia di gassificatore possiede una grande facilità di accensione e un‟elevata costanza di funzionamento.

Nel gassificatore in controcorrente il gas prodotto nelle zone di reazione e riduzione subisce una prefiltrazione ad opera del combustibile solido attraverso cui fluisce; in questo modo il gas cede il calore sensibile al combustibile, realizzando uno scambio termico in controcorrente che porta ad un globale miglioramento del bilancio energetico del processo.

6 Talvolta lo sfruttamento del calore sensibile del gas viene completato utilizzandolo, in uscita, per preriscaldare l‟aria: la temperatura del gas nella sezione di uscita varia così tra i 100 ed i 200°C.

Rappresentano ancora dei vantaggi, per questo tipo di gassificatore, l‟elevata flessibilità di impiego in un vasto campo di taglie (0,2-10 t/h) ed il funzionamento con un‟ampia varietà di residui organici e la sua semplice geometria costruttiva, che consente delle potenzialità piuttosto elevate.

Il problema principale del gassificatore in controcorrente è rappresentato dalla presenza nel gas in uscita di prodotti volatili e di catrami, che non vengono eliminati, ma sono trascinati dalla corrente gassosa senza subire alcuna crackizzazione. Su questa tipologia di gassificatori si baserà lo sviluppo del modello matematico trattato in questa tesi.

Gassificatori in equicorrente (down-draft).

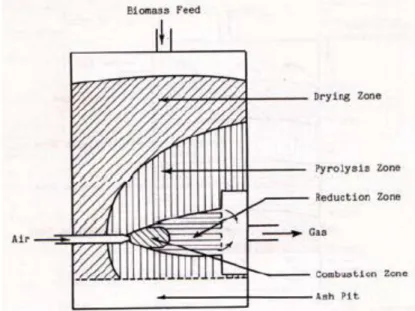

In questo tipo di gassificatore l‟alimentazione solida entra dall‟alto assieme al flusso del mezzo gassificante (aria), mentre il gas prodotto esce dal basso al di sotto della griglia di scarico della cenere Fig. 2.2.

La massima temperatura si ha nella zona di ossidazione al di sotto della quale si ha la zona di riduzione: il posizionamento delle due zone risulta, così, invertito rispetto a quello del gassificatore in controcorrente.

Con questa tecnologia, il gas, che si forma nella zona di pirolisi, è obbligato a passare in quella di ossidazione, ove si ha la crackizzazione dei composti volatili formatisi; successivamente, nella zona di riduzione, si hanno le reazioni di gassificazione vere e proprie. Per ottenere queste condizioni, la sezione del gassificatore è ristretta in corrispondenza della zona di ossidazione (sezione di gola) che assume la forma di un doppio cono rovesciato. Poiché l‟elevata temperatura che si ottiene al centro della zona di ossidazione dipende dalla quantità d‟aria che vi giunge soffiata dagli ugelli, questo spiega come esista una sezione limite per questo tipo di gassificatore per ogni portata d‟aria degli ugelli.

Il profilo e le dimensioni del reattore devono, quindi, essere oggetto di un‟accurata progettazione per far sì che si possa conseguire il tempo di permanenza richiesto per la cinetica delle diverse reazioni.

7

Figura 2.2 Schema di funzionamento del gassificatore in equicorrente

In questo tipo di gassificatore, il gas esce ad alta temperatura comportando sia dei problemi per il suo raffreddamento, sia un generale peggioramento del bilancio energetico complessivo, a meno di non recuperare opportunamente il calore sensibile del gas, come ad esempio preriscaldando l‟aria entrante e il letto dei residui.

Per ovviare a tale inconveniente, in molti gassificatori il gas, anziché uscire direttamente dal basso, esce dall‟alto attraverso una camicia che circonda il reattore stesso realizzando uno scambio termico in controcorrente con l‟aria che percorre dall‟alto in basso una seconda camicia coassiale alla prima Fig. 2.2.

I pregi essenziali di questo tipo di gassificatore sono essenzialmente due:

il flusso d‟aria entrante trascina con se i prodotti volatili della distillazione, obbligandoli a passare per le zone di reazione attive, crackizzandoli e usandoli, sempre dopo opportuna filtrazione poiché ricco di polveri sospese, come carburante per motori a combustione interna;

la seconda considerazione riguarda le modalità di ricarica del combustibile, aspetto questo particolarmente importante. Nel gassificatore in equicorrente, il gas formatosi tende a scendere verso il basso e, anche nel caso in cui torni verso l‟alto, lo fa circolando in una intercapedine anulare non a contatto con l‟esterno. È dunque

8 possibile aprire il gassificatore per introdurre nuovo combustibile e richiudere senza turbare eccessivamente il suo funzionamento.

La tecnologia impiantistica attuale ha permesso di risolvere questo problema anche per il gassificatore in controcorrente con la realizzazione di successive camere di tenuta, anche se queste, però, vanno a scapito della sua caratteristica semplicità costruttiva.

Questo gassificatore, ha un funzionamento particolarmente sensibile alla variazione di umidità presente nell‟alimentazione che, in assenza dello scambio termico in controcorrente con il gas prodotto, riduce il rendimento energetico e aumenta la temperatura del gas in uscita del reattore.

Figura 2.3 Reattore di gassificazione in equicorrente

L‟immissione d‟aria può avvenire in tre modi diversi Fig. 2.4:

attraverso un anello circolare dal quale si alimentano gli ugelli (caso a); con una sola bacchetta centrale proveniente dall‟alto (caso b);

9

Figura 2.4 Differenti tipi di alimentazione dell’aria di gassificatori in equicorrente

A causa dell‟altissima temperatura, la gola e gli ugelli di immissione dell‟aria devono essere realizzati con materiali speciali, quali gli acciai al carbonio ad alta resistenza o i materiali ceramici oppure raffreddati da una camicia d‟acqua.

Per la presenza di tali zone ad alta temperatura si determinano dei limiti nella taglia per tali tipi di gassificatori, che non superano la capacità di 1 t/h di combustibile secco.

In conclusione, si può affermare che il gassificatore in equicorrente può produrre un gas sufficientemente privo di catrami quando lavora in condizioni ottimali; non bisogna però sottovalutare le difficoltà che si incontrano proprio nell‟ottenere tale costanza di prestazioni. Il profilo della sezione di gola e il controllo della portata d‟aria rappresentano dei fattori critici; riscontrare, anche, variazioni del diametro di gola e della posizione degli ugelli per l‟aria possono comportare delle drastiche variazioni nella composizione del gas e nella percentuale dei catrami presenti.

A sfavore di tale gassificatore si pone, in primo luogo, l‟alto contenuto di ceneri e particolato nel gas dovuto al fatto che deve passare la zona di ossidazione raccogliendo piccole particelle di cenere. Inoltre è richiesta una relativa restrizione riguardo all‟uniformità delle dimensioni del carbone introdotto in modo da realizzare un flusso regolare, in particolare nella sezione di gola. Infine, il funzionamento è molto sensibile alle variazioni di umidità in ingresso, che non viene omogeneamente carbonizzato ed inoltre cede l‟umidità contenuta nel combustibile all‟aria che arriva nella zona di reazione, abbassandone la temperatura.

10 Gassificatore a flusso traverso.

In un gassificatore flusso traverso l‟aria immessa ed il gas prodotto si muovono perpendicolarmente al cammino del combustibile.

Il carbone è alimentato dall‟alto ed incontra l‟aria comburente nella parte bassa del reattore ove si svolge la gran parte delle reazioni Fig. 2.5.

Il gas viene estratto dalla parte opposta rispetto all‟ingresso dell‟aria; con questo sistema si ottiene una turbolenza maggiore che negli altri tipi di gassificatori, data la velocità con la quale entra l‟aria nella zona di combustione, anche se il volume è molto ridotto.

All‟interno del gassificatore c‟è una predominanza delle zone di essiccazione e di pirolisi, mentre la limitata massa reattiva complessivamente presente nelle zone di ossidazione e di riduzione determina una certa instabilità di funzionamento.

Figura 2.5 Schema di funzionamento del gassificatore a flusso traverso

I principali vantaggi del gassificatore a flusso traverso sono la rapida risposta ai cambiamenti di carico, il peso ridotto e la semplicità costruttiva. I limiti, invece, sono le basse potenze realizzabili (circa 50 kW), la grande sensibilità all‟umidità, la possibilità di impiego come combustibile solo dei residui organici ben selezionati, la produzione di un gas ricco di particolato e la facile fusibilità delle ceneri a causa dell‟alta temperatura della zona di riduzione (può superare i 1600°C).

11

2.2 Gassificatori a letto fluido

I gassificatori a letto fluido sono stati inizialmente sviluppati per superare i problemi operativi dei letti fissi relativamente all‟elevato contenuto di ceneri.

Comparati con i gassificatori a letto fisso, la temperatura di gassificazione è relativamente bassa, 750–900°C, e sono gli unici gassificatori isotermi da un punto di vista operativo. Il combustibile viene introdotto in un letto (sabbioso) caldo che è in uno stato di sospensione (letto fluido bollente) o circolante (letto fluido circolante).

Il letto si comporta più o meno come un fluido ed è caratterizzato da elevata turbolenza. Le particelle di carbone si mescolano molto velocemente con il materiale del letto, producendo una pirolisi veloce e quindi un relativamente alto contenuto di gas di pirolisi.

Molte delle reazioni di gassificazione avvengono all‟interno del letto, ma alcune continuano all‟esterno del reattore per la presenza di piccole particelle (soprattutto cracking termico dei catrami).

Questi gassificatori possono dividersi in tre categorie principali in dipendenza sia della velocità del mezzo fluidizzante che del numero di stadi in cui la gassificazione avviene. Più precisamente:

Letto fluido bollente;

Letto fluido circolante (o veloce); Doppio letto fluido.

Gassificazione a letto fluido bollente.

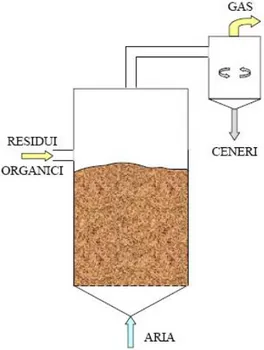

La tecnologia della gassificazione a letto fluido bollente viene utilizzata per quei materiali che possono essere ridotti in particelle di dimensioni di qualche millimetro e che presentino una granulometria abbastanza uniforme. È una tecnologia che si va sempre più diffondendo, data la possibilità di utilizzare tutti i tipi di residui organici senza particolari problemi, ma specialmente in ambito industriale poiché il sistema è abbastanza complesso. Nel sistema a letto fluido bollente l‟aria è soffiata (sono infatti gassificatori in pressione) dal basso attraverso un letto di sabbia alluminosa inerte, a velocità sufficiente da tenerlo in uno stato di leggera sospensione (1÷2 m/s), non in turbolenza, tanto da renderlo simile, appunto, ad un fluido.

Il letto è inizialmente riscaldato dall‟esterno con un bruciatore ausiliario, quando poi si raggiunge una temperatura sufficientemente alta (800-900°C) il carbone, in forma di minute particelle, è introdotta da un alimentatore meccanico.

12 I residui vengono alimentati con continuità nel reattore e si consumano nella quasi totalità; il rimanente materiale inerte rimane nel reattore, salvo una certa quantità che viene trascinata dal flusso gassoso e che, dopo la sua filtrazione, viene rinviata nel reattore stesso.

Lo schema di un gassificatore a letto fluido bollente è riportato in Fig. 2.6.

Figura 2.6 Schema di funzionamento del gassificatore a letto fluido bollente

La gassificazione avviene attorno ai 900°C e può essere controllata facilmente variando la portata dell‟aria e la quantità introdotta di carbone.

La temperatura media di funzionamento è inferiore a quella di fusione delle ceneri e permette di gassificare anche residui ad alto contenuto di ceneri basso-fondenti; questa fondamentale caratteristica apre la possibilità di gassificare i combustibili per i quali, altrimenti, non si potrebbe utilizzare tale processo. Si evitano così problemi di agglomerazione e di clinkerizzazione.

La quantità di aria necessaria a fluidizzare il letto fluido è circa 1/4 di quella necessaria alla combustione totale, ma la sua presenza nella massa inerte consente un intimo mescolamento della stessa con il combustibile.

I maggiori inconvenienti che presenta la gassificazione a letto fluido sono:

L‟impianto segue con difficoltà i cambiamenti di carico richiesti essendo questi connessi a variazioni della quantità di combustibile introdotto. La quantità di gas in

13 uscita è in relazione diretta con la quantità di combustibile immesso. Se si pensasse di aumentare la portata d‟aria senza fare altrettanto con quella di combustibile, l‟aria in eccesso andrebbe solo a diminuire il contenuto energetico del gas prodotto.

La composizione del gas prodotto dipende fortemente da quella del residuo entrante. Il gas in uscita è notevolmente sporco di catrami, particelle di carbonio incombuste e

ceneri contenute nel combustibile originale. Sono necessari dei filtri per la loro separazione.

Si richiedono tempi lunghi per raggiungere le condizioni operative di regime dopo un riscaldamento di diverse ore, ma, d‟altra parte, l‟impianto presenta un buon volano termico.

Questo tipo di gassificatore può funzionare solo in pressione, anche se leggermente superiore a quella atmosferica.

Presenta di problemi di controllo e di regolazione dei parametri di funzionamento.

Gassificazione a letto fluido circolante.

Le principali differenze con il metodo precedente derivano dalla velocità del mezzo fluidizzante, che raggiunge i 5-6 m/s favorendo l‟intimo mescolamento del letto e del combustibile, grazie al suo trascinamento e ricircolo tramite un apposito ciclone esterno. L‟apparecchiatura consta di un unico punto di alimentazione (al contrario del letto bollente) e di una superiore potenzialità di gassificazione per unità di superficie del letto, con conseguente diminuzione delle dimensioni del gassificatore stesso (peraltro più sviluppato in senso verticale).

La struttura risulta, inoltre, più flessibile rispetto a richieste di carico esterno variabili e consente un miglior controllo dei parametri relativi.

14

Figura 2.7 Schema di funzionamento del gassificatore a letto fluido circolante

Gassificazione a doppio letto fluido.

Questo sistema di gassificazione si compone di due reattori: uno di gassificazione e l‟altro di rigenerazione. In Fig. 2.8 è riportato uno schema semplificato di tale processo.

I reattori sono riempiti di sabbia silicea che funge anche da mezzo di trasporto del calore. Nel reattore di gassificazione, l‟aria necessaria al processo ed alla fluidizzazione del letto è immessa dal basso. Dall‟alto del primo reattore la sabbia e la parte non gassificata dell‟alimentazione (ceneri e catrami) passano tramite un condotto (per gravità) nel secondo reattore, in cui dal basso è immessa l‟aria necessaria per la completa combustione del catrame presente.

In molti casi viene utilizzato anche vapore come mezzo fluidificante nel primo reattore. Attualmente, tale tecnologia è oggetto di grande attenzione, specialmente per le grandi potenzialità. A tale proposito va rilevata la comparsa sul mercato mondiale di gassificatori a doppio letto fluidizzato rotante, in grado di utilizzare il residuo organico „tal quale‟, con prevedibili vantaggi sotto il profilo ecologico e dell‟economia totale del ciclo di eliminazione.

15

Figura 2.8 Schema di funzionamento del gassificatore a doppio letto fluido

2.3 Gassificatori a letto trascinato

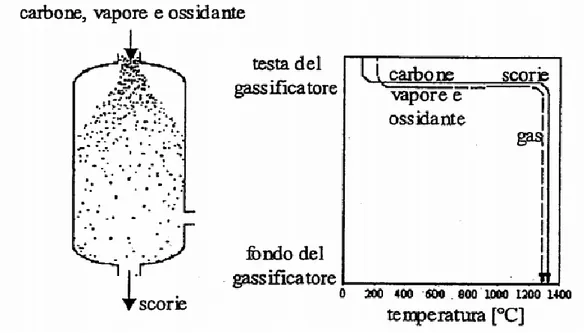

I gassificatori a letto trascinato sono in pratica dei combustori che lavorano in difetto di ossigeno. Possono essere utilizzati per gassificare combustibili solidi finemente macinati o liquidi, che vengono immessi nel reattore ( allo stato secco o sotto forma di slurry ) in equicorrente con l‟ossidante e il vapore. Tali reattori per ottenere una cinetica di reazione molto veloce ( hanno tempi di residenza inferiori di ordini di grandezza rispetto agli altri tipi ) operano a temperature molto elevate ( comprese in generale tra 1200 e 1400 °C ); in tal modo, inoltre, si supera la temperatura di fusione delle ceneri che all‟uscita del reattore vengono gettate in acqua fredda formando un materiale vetroso totalmente inerte, quindi smaltibile in discarica o riciclabile. I reattori a letto trascinato sono più semplici ( al loro interno sono praticamente vuoti ) ed economici dei precedenti, accettano qualsiasi tipo di combustibile da gassificare ed in particolar modo qualsiasi tipo di carbone in qualsiasi pezzatura e sono pertanto la categoria di gassificatori più diffusa. La quantità di vapore immessa nel reattore è notevolmente inferiore rispetto a quella necessaria nelle due tecnologie descritte in precedenza; in particolar modo se l‟alimentazione avviene sotto forma di slurry, la vaporizzazione di tale miscela fornisce il

16 vapore necessario al processo rendendo così inutile l‟immissione di vapore aggiuntivo. D‟altra parte, però, è necessaria una notevole quantità di ossidante.

Figura 2.9 Schema concettuale e distribuzione qualitativa di temperatura lungo l’asse del

gassificatore a flusso trascinato

Il punto critico di tali processi è la necessità di operare un recupero termico efficiente dal gas di sintesi essendo questo prodotto a temperatura molto elevata; in tal modo si hanno notevoli complicazioni impiantistiche. In alcuni casi si preferisce rinunciare almeno parzialmente a tale recupero raffreddando il gas con dispersione di calore nell‟ambiente, riducendo di uno o due punti percentuali il rendimento complessivo dell‟impianto senza però complicarlo. Un secondo problema riscontrato nei gassificatori a letto trascinato è sempre inerente alle alte temperature che creano notevoli problemi di isolamento termico e di durata dei materiali refrattari che rivestono l‟interno del reattore. Il gas di sintesi prodotto dai reattori a letto trascinato possiede un elevato potere calorifico, infatti le elevate temperature favoriscono lo sviluppo di monossido di carbonio e idrogeno, mentre ostacolano le reazioni di formazione del metano e degli idrocarburi ad elevato peso molecolare. Pertanto i sistemi di depurazione del syngas sono abbastanza semplici. La potenzialità del processo a letto trascinato è estremamente elevata, infatti il combustibile rimane nel reattore solo pochi secondi. Le pressioni operative vigenti in tali reattori variano tra 30 e 80 bar, consentendo di ridurre le dimensioni e i volumi di gas da trattare.