Capitolo 4

GESTIONE DEI PIANI DI ISPEZIONE GIORNALIERI

4.1. Organizzazione della manutenzione all’interno della centrale Edison di

Porcari

La manutenzione all’interno di una centrale è la funzione principale in quanto all’impianto è richiesta un’altissima affidabilità, un guasto alle parti strategiche dell’impianto può avere conseguenze gravissime per la sicurezza delle persone, a livello ambientale e a livello di costi di riparazione o sostituzione.

La responsabilità dell’attività manutentiva è suddivisa tra il responsabile della parte meccanica, il responsabile della parte strumentale e il responsabile della parte elettrica. Ognuno di essi ha il compito di vigilare sulle parti dell’impianto sotto il proprio controllo, di pianificare gli interventi manutentivi e fare in modo che vengano eseguiti tutti gli interventi programmati nel modo corretto.

Ogni responsabile di manutenzione si avvale di una squadra di manutentori esterna alla società Edison ma che ha un contratto di esclusiva con essa.

Le macchine presenti nell’impianto sono fornite di un manuale di manutenzione nel quale sono fissate tutte le modalità d’intervento e controllo che devono essere effettuate su esse, al fine di ottimizzare e/o ripristinare le funzionalità delle macchine stesse prevenendo i disservizi di produzione. Questi manuali vengono presi come riferimento da parte dei responsabili che, grazie alla propria esperienza, arricchiscono di interventi per loro strategici. I manuali infatti non possono rappresentare gli unici punti di riferimento per programmare la manutenzione in centrale. Essi si riferiscono alla macchina singola che però deve essere considerata nell’insieme dell’intero impianto, in relazione a tutte le altre macchine e componenti. Inoltre nei manuali sono presenti in parte principale interventi di tipo preventivo. I responsabili hanno dunque redatto dei propri piani di manutenzione che contengono interventi sia di tipo preventivo che predittivo, entrambi effettuati da società esterne.

Principalmente le attività manutentive che vengono svolte all’interno della centrale di Porcari si possono suddividere in:

Classi di controllo:

- quotidiani - Mensili

- trimestrali o semestrali - annuali

Classi di controllo supplementari: - Prove all’arresto - prove all’avviamento - durante revisione

Cuore operativo della centrale è la sala di controllo; qui infatti vengono gestite, utilizzando le più moderne tecniche informatiche, tutti i dati relativi all’impianto. Ad ogni singolo componente dell’impianto, è associato un sistema di allarme che permette di rilevare eventuali anomalie e di procedere istantaneamente al ripristino del funzionamento ottimale. Oltre a tali controlli, un ruolo di fondamentale importanza all’interno della centrale di Porcari è rivestito dalla manutenzione giornaliera.

Per lo svolgimento di tale attività gli operatori hanno a disposizione i Piani di Ispezione giornalieri. Tali documenti riportano tutte le ispezioni, le verifiche, i controlli e gli interventi che giornalmente gli operatori devono effettuare sull’impianto.

4.2. Piani di ispezione giornalieri

L’importanza dei piani di ispezione giornaliera è estremamente rilevante in quanto permettono di tenere sotto controllo tutti quei parametri ritenuti strategici ai fine del buon funzionamento dell’impianto. La corretta esecuzione delle ispezioni inserite nei piani permette inoltre di implementare quei principi che sono alla base di una buona manutenzione autonoma.

4.2.1. Le ispezioni giornaliere attuali

Attualmente i Piani di ispezioni giornalieri presenti in centrale sono in forma cartacea. Si tratta infatti di un documento contenente tutte le ispezioni da effettuare nell’impianto. La scelta delle ispezioni da inserire è stata effettata in base all’esperienza dei responsabili di

L’operatore di turno ha il compito di effettuare il giro dell’impianto andando a compilare il Piano in tutte le sue parti e, dove è necessario, effettuare piccoli interventi di ripristino. Al termine del giro ispettivo l’operatore ha il compito di segnalare al responsabile eventuali anomalie. La compilazione di questo documento deve essere effettuata due volte a turno per un totale di sei volte al giorno, per la maggior parte delle ispezioni. L’elaborazione e gestione degli attuali Piani di ispezione giornaliera presentano però alcuni limiti:

• La compilazione del documento è esclusivamente cartacea, questo non consente di tenere sotto controllo l’andamento nel tempo dei parametri ispezionati e di mantenere uno storico facilmente consultabile.

• La descrizione di alcune ispezioni è sommaria e non dettagliata, la loro conoscenza è affidata all’esperienza degli operatori.

• Nel documento è presente il riferimento all’unità di misura dell’ispezione in esame ma è assente un riferimento ai valori ammissibili di tale misura.

• L’operatore decide individualmente l’ordine delle ispezioni in quanto esso non è standardizzato in modo da minimizzare il tempo di esecuzione.

• Le ispezioni inserite nei piani sono state definite esclusivamente sulla base dei manuali e grazie all’esperienza del personale e non hanno nessun riferimento alla più o meno criticità delle macchine.

Gli attuali piani di ispezione sono stati presi come base per lo sviluppo di nuovi e più efficaci affinché riescano a superare i limiti descritti e per apportare miglioramenti alla gestione delle ispezioni giornaliere.

4.2.2. Elaborazione di nuovi piani di ispezione in relazione ai risultati dell’analisi di criticità

Gli interventi introdotti in questa fase del progetto si sviluppano in due direzioni: l’elaborazione di un nuovo piano di ispezione e la progettazione di un database per la gestione dei dati rilevati.

L’elaborazione dei nuovi piani di ispezione ha lo scopo di riesaminare la loro attuale versione a seguito dei risultati ottenuti dall’analisi di criticità e di apportare miglioramenti alla struttura per cercare di superare i limiti sopra descritti.

Lo scopo principale dell’elaborazione del Database è quello di fornire uno strumento efficace per la gestione dei dati rilevati sul campo e per la creazione di un archivio informatico.

L’analisi di criticità è in relazione con i piani di ispezione in quanto in essi è necessario tenere sotto controllo soprattutto quelle sedi tecniche che hanno ottenuto un’alta criticità.

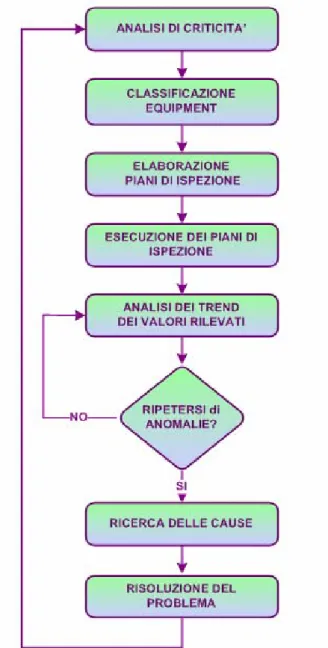

Viceversa, potrebbe essere necessario revisionare l’analisi di criticità. L’analisi dell’andamento nel tempo delle misure rilevate, può portare alla luce anomalie ripetitive, sintomo di un mal funzionamento della macchina in esame. Questo deve essere considerato come motivo per la ricerca delle cause di tali anomalie e la loro risoluzione. In questo modo, ripetendo l’analisi di criticità, la valutazione di tale macchina può scendere di gravità. Nel seguente diagramma è riportato schematicamente la relazione tra analisi di criticità e piani ispettivi.

Fig. 4.1: Schema della relazione tra analisi di criticità e analisi dei piani ispettivi

In base alla classificazione delle sedi tecniche, ottenuta grazie all’analisi di criticità svolta, è stato possibile riesaminare i piani di ispezione attuali per verificare come le criticità più gravi dell’impianto erano tenute sotto controllo nei piani ispettivi. Le sedi tecniche inizialmente

molto alta (Tabella 4.1) . Analizzando nello specifico ogni macchina è stato rilevato che non tutte venivano tenute sotto controllo nei piani di ispezione giornalieri.

Tabella 4.1: Elenco delle sedi tecniche molto critiche

Esaminiamo nello specifico come ognuno di questi equipment veniva considerato nei vecchi piani e come nei nuovi.

Attuatori

Nei piani vecchi non sono considerati, anche se, in sala di controllo, viene tenuta sotto controllo continuo la loro percentuale di apertura. Nei nuovi piani è stato comunque aggiunto il controllo della loro temperatura; a bordo di ogni attuatore c’è un sensore che serve per monitorare la temperatura di funzionamento dell’attuatore stesso e quindi per indicare un deficit di raffreddamento.

Analizzatori di Fumo

Gli analizzatori di fumo ispezionati in sala di controllo dove vengono rilevate le seguenti misure: temperatura, % O2, valori corretti CO, valori corretti NOx. Tutti i parametri

Codifica Sap Sedi tecniche Molto Critiche

HE-EG-LU2-TG1-STR-1.IGV Actuator Inlet Guide Vame HE-EG-LU2-TG1-STR-1.VBV Actuator Variable Beed Valve HE-EG-LU2-TG1-STR-1.VSV Actuator Variable Stator Vame HE-EG-LU2-TG1-STR-1.TBV Actuator Thrust Balance Valve HE-EG-LU2-TG1-STR-1.CDP Valve Compressor Discharge Pressure HE-EG-LU2-TG1-STR-1.S8V Stage 8th Valve

HE-EG-LU2-TG2-STR-2.IGV Actuator Inlet Guide Vame HE-EG-LU2-TG2-STR-2.VBV Actuator Variable Beed Valve HE-EG-LU2-TG2-STR-2.VSV Actuator Variable Stator Vame HE-EG-LU2-TG2-STR-2.TBV Actuator Thrust Balance Valve HE-EG-LU2-TG2-STR-2.CDP Valve Compressor Discharge Pressure HE-EG-LU2-TG2-STR-2.S8V Stage 8th Valve

HE-EG-LU2-GVR1-AFU-AR601 Analizzatore O2 nei fumi HE-EG-LU2-GVR1-AFU-AR602 Analizzatore CO nei fumi HE-EG-LU2-GVR1-AFU-AR603 Analizzatore N0x nei fumi HE-EG-LU2-GVR2-AFU-AR604 Analizzatore O2 nei fumi HE-EG-LU2-GVR2-AFU-AR605 Analizzatore CO nei fumi HE-EG-LU2-GVR2-AFU-AR606 Analizzatore N0x nei fumi

HE-EG-LU2-TG1-MEC-TG1 Turbogas 1

HE-EG-LU2-TG2-MEC-TG2 Turbogas 2

HE-EG-LU2-TV-MEC-TV Turbina Vapore HE-EG-LU2-GEN1-ELE-GENERATORE1 Generatore 1 HE-EG-LU2-GEN2-ELE-GENERATORE2 Generatore 2 HE-EG-LU2-GEN3-ELE-GENERATORE3 Generatore 3

fondamentali sono dunque sotto controllo anche se non sono inclusi nelle letture in campo. Inoltre una volta a settimana il responsabile ha l’obbligo, per legge, deve effettuare la calibrazione di tali strumenti. Nei nuovi piani non sono dunque state inserite nuove ispezioni in quanto, in questo caso, le ispezioni devono essere necessariamente effettuate in sala di controll.

Turbine a Gas e Turbina a Vapore

Dall’analisi delle ispezioni effettuate sulle turbine a gas e sulla turbina a vapore è emerso che erano trascurati alcuni parametri importanti che dunque sono stati inseriti nei nuovi piani di ispezione, mentre venivano rilevati altri parametri di importanza trascurabile. Sono dunque state inserite nei nuovi piani nuove ispezioni per esercitare su questi equipment di importanza strategica un maggiore controllo.

Generatori

Per quanto riguarda i generatori delle turbine a gas l’ispezione che viene effettuata è la rilevazione della differenza di temperatura dell’acqua tra ingresso e uscita dello stesso, indice

Ispezioni Turbina a Vapore LIVELLO CASSONE OLIO ∆p FILTRO OLIO MINERALE

PRESSIONE MANDATA POMPA OLIO MINERALE

TEMPERATURA OLIO CASSONE PRESSIONE OLIO DI LUBRIFICAZIONE PRESSIONE OLIO BLOCCO 1

PRESSIONE OLIO BLOCCO 2

TEMPERATURA OLIO CUSCINO ANTERIORE TEMPERATURA OLIO CUSCINO

POSTERIORE

TEMPERATURA OLIO RIDUTTORE TEMPERATURA OLIO CUSCINO SOLLEVATORE

Ispezioni Turbine a Gas

∆T INGRESSO/USCITA H2O GENERATORE ∆T INGRESSO/USCITA H2O SCAMBIATORE OLIO MINERALE

PRESSIONE OLIO MINERALE ∆p FILTRO OLIO MINERALE PRESSIONE OLIO LUBE RIDOTTO LIVELLO CASSONE OLIO MINERALE LIVELLO CASSONE OLIO SINTETICO TEMPERATURA CASSONE OLIO SINTETICO ∆p FILTRI H2O SCAMBIATORE OLIO SINTETICO ∆p FILTRI ASPIRAZIONE

∆p FILTRO SCAVENGE ∆p FILTRO LUBE

∆p FILTRO GEOMETRIA VARIABILE PRESSIONE ARIA RAFFREDDAMENTO PRESSIONE OLIO SINTETICO

PRESSIONE OLIO SCAVENGE PRESSIONE OLIO IDRAULICO

PRESSIONE SERBATOIO OLIO SINTETICO TEMPERATURA ST8

TEMPERATURA CDP TEMPERATURA TBV

di sporcizia degli scambiatori. Non sono state aggiunte nuovo ispezioni in quanto quella presente è l’unica rilevazione possibile dato che il generatore può essere ispezionato solo a macchina ferma.

Oltre a revisionare le ispezioni sulle sedi tecniche molto critiche, è stato revisionato l’intero giro delle ispezioni in quanto esso sono comprese ispezioni anche in equipment che sono stati classificati in categoria “criticità alta”. Dato che le ispezioni sono suddivise in aree di appartenenza, sono state riesaminate tutte le aree per verificare che le ispezioni ad esse appartenenti fossero sufficienti a tenere sotto controllo tutti i parametri più critici e a mantenere un livello di ordine e pulizia adeguato per un corretto funzionamento. Inoltre per molte ispezioni è stato deciso di aumentare il numero di controlli giornaliero, infatti alcune misure venivano rilevate sono durante il secondo turno; nei nuovi piani tutte le ispezioni vengono eseguite due volte a turno per un totale di sei volte al giorno. Questo per garantire un controllo continuo sull’impianto e un ripristino immediato di eventuali anomalie.

In totale le ispezioni inserite nel piano sono 168.

Oltre a revisionare le ispezioni contenute all’interno del piano sono stati apportati dei cambiamenti alla struttura per rendere più chiara e semplice la sua compilazione. I piani di ispezione giornaliera si inseriscono in quella che, nella logica del TPM, viene definita manutenzione autonoma. Per attuare un buon sistema di gestione della manutenzione autonoma la attività che un operatore deve compiere sono:

• pulizia iniziale e/o ispezione

• contromisure

• lubrificazione

• riparazioni minori

I Piani di ispezione giornaliera devono contenere dei precisi riferimenti a tali attività. Le operazioni che l’operatore deve compiere devono essere descritte in modo semplice ma dettagliato, in modo da evitare eventuali fraintendimenti.

Uno dei maggiori limiti dei piani adoperati in centrale è rappresentato dal fatto che in essi non erano riportati i margini di tolleranza per i valori misurati, in modo che l’operatore potesse utilizzarli come riferimento per la segnalazione al responsabile di eventuali anomalie. Attualmente infatti è l’operatore stesso che, in base alla propria esperienza e conoscenza, valuta quando un valore è oltre i limiti ammissibili. Questo può portare a numerosi inconvenienti in quanto si tratta di una valutazione che può differire da persona a persona. Inserendo dei riferimenti precisi si ottengono delle valutazioni oggettive e univoche per tutti.

In figura 4.2 viene riportato la planimetria dell’impianto, sulla quale è riportato il percorso dell’operatore e il numero delle ispezioni e che viene presa come riferimento da parte degli operatori.

Fig. 4.2: Percorso del piano di ispezioni giornaliere

In conclusione le modifiche introdotte nei piani ispettivi possono essere riassunte in: • ampliamento del numero di ispezioni in base alle criticità degli equipment

• introduzione dei valori di tolleranza • descrizione della voce “controllo visivo”

• attribuzione ad ogni ispezione di un numero che rappresenta l’ordine di esecuzione del controllo

• definizione del percorso ottimale

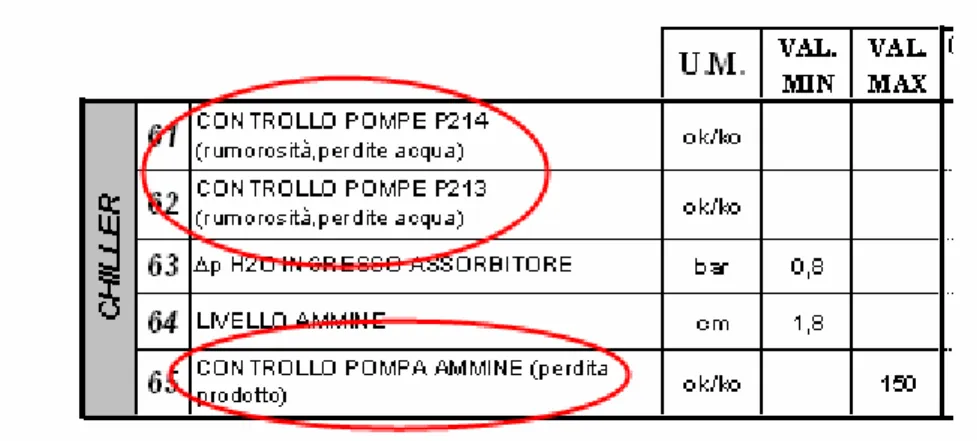

In figura 4.4 viene riportato il primo foglio del nuovo documento dei Piani di ispezioni giornaliere. Le ispezioni sono raggruppate per area di appartenenza a ad ognuna è attribuito un numero identificativo e progressivo, inoltre si evidenzia l’inserimento dei valori ammissibili di riferimento.

Inoltre nei vecchi piani alcune ispezioni avevano come descrizione semplicemente “controllo visivo”. Anche in questo caso la valutazione era affidata al giudizio soggettivo dell’operatore che, grazie alla propria esperienza valutava le azioni da intraprendere: pulizia del posto,

controllo del corretto funzionamento, percezione di rumori anomali, ecc. In realtà tale voce racchiude in sé le seguenti azioni che l’operatore deve svolgere: controllare, ascoltare, odorare, toccare. Dunque, nei nuovi piani, sono state inserite le indicazione su cosa effettivamente l’operatore deve svolgere per esempio se deve verificare la presenza di perdite di olio o acqua, sporcizia o rumori anomali sintomi di un malfunzionamento della macchina. Per esempio nell’area Chiller vi sono tre controlli visivi e per ognuno è stato specificato cosa l’operatore deve effettivamente controllare(fig. 4.3)

Questa voce, a prima vista poco significativa, ha una notevole importanza perché permette all’operatore di attuare delle piccole azioni di manutenzione autonoma.

Fig. 4.3: Esempi di controlli visivi

Un altro aspetto che è stato curato nella rielaborazione dei Piano di ispezioni giornaliero è quello inerente al percorso che l’operatore deve effettuare sull’impianto.

Nei vecchi piani il percorso non era studiato e l’operatore si trovava a scegliere personalmente il tragitto più idoneo per effettuare tutte le ispezioni. Nei nuovi piani, ad ogni ispezione è stato attribuito un numero che rappresenta l’ordine di rilevazione. L’ordine di rilevazione è stato studiato in modo che l’operatore potesse svolgere l’intero giro minimizzando i tempi di percorrenza e inoltre in modo che passasse anche in zone dell’impianto che non sono toccate dalle ispezioni. In questo modo, anche le zone che non sono soggette a ispezioni sono tenute sotto controllo in quanto l’operatore, anche solo passando di lì può rendersi conto di eventuali anomalie visibili .

Fig. 4.4: Documento delle ispezioni giornaliere (prima pagina) N° identificativo dell’ispezione Valori ammissibili di riferimento Descrizione ispezioni

4.3. Progettazione e sviluppo del Data Base

Attualmente, la gestione dei Piani di ispezione giornaliere attuata in centrale rappresenta un’attività fine a se stessa. Le fasi in cui si svolge sono le seguenti: l’operatore effettua la lettura in campo, esamina quelli che secondo il suo giudizio sono i valori non ammissibili, li comunica al responsabile, e archivia il documento in formato cartaceo. Questo metodo non consente un facile accesso ai dati e un loro esame.

Per questo motivo è stato elaborato un Database che consente di gestire in maniera più dinamica i dati rilevati dalle ispezioni. Tale database è stato sviluppato grazie all’ausilio di Microsoft Access. Ha lo scopo di fornire uno strumento di facile accesso da parte di tutti gli operatori che, al temine della compilazione dei Piani di ispezioni effettuati in campo, dovranno trasferire tali valori all’interno di esso.

La procedura di gestione dei piani ispettivi cambia e diventa la seguente:

L’inserimento dei valori rilevati nei piani ispettivi all’interno del database permette la creazione di un archivio storico dei valori fuori tolleranza e dell’andamento delle misure e possibilità di una loro visualizzazione in ogni momento.

Le caratteristiche richieste al database progettato sono state le seguenti: • Facilità di inserimento dati

• Possibilità di effettuare modifiche

• Possibilità di visualizzare l’andamento delle misure rilevate in qualsiasi momento e riferito a qualsiasi periodo.

• Possibilità di visualizzare le misure fuori tolleranza

4.3.1. Definizione delle entità e delle relazioni della base di dati

Le fasi in cui si è sviluppata la progettazione del Database sono le seguenti: 1. Individuazione dei requisiti

2. Progettazione concettuale 3. Progettazione fisica

4. Interfaccia utente: creazione delle maschere di input e consultazione Individuazione dei requisiti

Obiettivo di questa fase è la descrizione di cosa dovrà trattare il sistema da realizzare. Nel caso in questione la definizione del sistema era già chiara a priori: era necessario creare un database per gestire in modo semplice i dati rilevati dal giro ispettivo effettuato dagli operatori.

Progettazione concettuale

Definizione dello schema di dati (identificazione delle entità e assegnazione del nome, descrizione delle relazioni, individuazione delle chiavi, trattamento delle dipendenze funzionali, definizione del tipo di dati).

Le entità in gioco sono:

• Operatori che hanno il compito di eseguire le ispezioni • Aree dell’impianto che sono oggetto delle ispezioni • Ispezioni effettuate

Inoltre è stato necessario inserire un’ulteriore tabella (tabella “Rilevazione”) per rappresentare la relazione molti a molti esistente tra l’entità “Operatore” e l’entità “Ispezioni”. Infatti in un operatore può effettuare più ispezioni e un’ispezione può essere eseguita da più operatori.

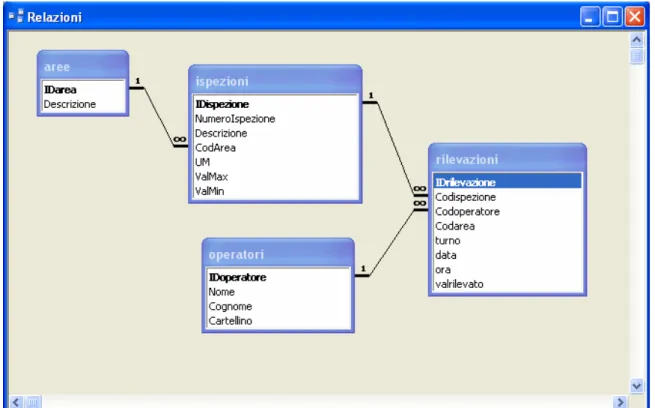

Nella seguente figura viene riportato lo schema del modello E-R, della situazione che dovrà essere modellata dal database.

Ogni rettangolo rappresenta un’entità, sia fisica che logica, e le linee di connessione rappresentano le relazioni esistenti tra le varie entità.

Fig. 4.6: Modello E-R

Lo schema indica che:

9 Per ogni area è possibile effettuare più ispezioni 9 ogni ispezione può essere eseguita in più rilevazioni 9 ogni operatore può effettuare più rilevazioni

Sono state inoltre definiti gli attributi e le chiavi primarie. Progettazione fisica

A questo punto il modello concettuale è stato convertito nel schema fisico tramite Microsoft Access.

Ogni entità individuata rappresenta una tabella contenente un numero variabile di righe per riprodurre le varie istanze dell’entità stessa. Ogni riga è suddivisa in campi o attributi, ciascuno contenente un’informazione specifica e selezionato all’interno di un ben preciso dominio di definizione (intero, testo, immagina, data, ora, ecc). Per poter identificare in modo univoco ogni record all’interno delle tabelle, è necessario individuare per ciascuno di essi una chiave primaria. Sono state create le quattro tabelle che rappresentano le entità e per ognuna sono stati specificati tutti i campi.

Nella seguente figura vengono riportate le tabelle in “Visualizzazione Struttura” che sono state create.

Fig. 4.7: Struttura delle tabelle del database

Una volta elaborate le tabelle sono state realizzate le relazioni tra esse che le legano attraverso le proprie chiavi primarie e configurando nel modo opportuno le regole per l’integrità referenziale.

Fig. 4.8: Relazioni tra le tabelle

4.3.2. Realizzazione della base di dati e inserimento dei piani di ispezione

Una volta definita la struttura del Database e create le tabelle, sono stati inseriti i dati di partenza. Sono dunque state compilate le tabelle relative all’aree (Fig. 4.9) e quella degli operatori.

Per compilare la tabella relativa alle ispezioni è stata eseguita una Query di accodamento in modo da poter trasferire direttamente tutti i dati dal foglio di Excel, utilizzato per il documento cartaceo, all’interno del database.

A questo punto sono state create le maschere di input, ponendo particolare attenzione alla caratteristica principale richiesta al database, la semplicità di utilizzo.

E’ stato necessario definire delle variabili globali per effettuare alcune operazione in linguaggio Visual Basic, al fine di gestire anche le funzionalità più complesse.

Fig. 4.11: Variabili globali

All’apertura del DB compare automaticamente la maschera “Login” (Fig. 4.12) che contiene i collegamenti, tramite dei pulsanti, alle maschere operative. Questo per facilitare l’accesso al database anche agli operatori che non conoscono le funzionalità di Access. Tutte le maschere contengono le istruzioni per un loro utilizzo semplice e pratico.

I pulsanti inseriti nella prima colonna della maschera d’apertura accedono alle maschere che consentono le modifiche e inserimenti di nuovi dati (operatori, aree, ispezioni) nel database.

Fig. 4.12: Maschera di apertura e collegamenti alle altre maschere

per l’inserimento di nuovi dati

Dal pulsante “Inserimento dati” si accede al percorso per l’inserimento dei valori rilevati durante il giro ispettivo degli operatori (fig. 4.13). La maschera che compare permette all’operatore di inserire i dati di identificazione (nome, data, ora, turno) che poi compariranno automaticamente nella maschera “Rilevazioni” , alla quale si accede dal pulsante “salva”. Tale maschera riporta un foglio dati contenente le ispezioni della prima area, con il pulsante “Salva e vai ad area successiva” compare automaticamente il foglio dati delle ispezioni

dell’area successiva. Quando l’operatore inserisce il valore dell’ultima ispezione, la maschera si chiude automaticamente.

Fig. 4.13: Collegamenti tra le maschere per l’inserimento dei valori rilevati

Un’importante funzione che il database deve assolvere è la visualizzazione immediata dell’andamento nel tempo delle misure rilevate. Dalla maschera iniziale, selezionando il pulsante “visualizza trend” si accede alla maschera riportata in figura 4.14. L’operatore deve selezionare l’area di riferimento dalla casella combinata e automaticamente compare la sottomaschera contenente le ispezioni ad essa relativa. A questo punto basta spostare il

cursore sull’ispezione della quale si desidera analizzare il trend, scegliere il periodo di riferimento e selezionare il pulsante “Crea Grafico”. Automaticamente appare il grafico che visualizza l’andamento della misura selezionata. Sulle ascisse sono riportate le date e l’ora alle quali sono avvenute le rilevazioni e sulle ordinate è riportata la scala di misura relativa.

Fig. 4.14: Maschera “Grafico”

Dalla maschera iniziale, dal pulsante “Valori fuori tolleranza” si accede anche alla maschera che consente la visualizzazione di tutti i valori rilevati che sono risultato oltre i limiti ammissibili in qualsiasi periodo.

4.3. Conclusioni e Proposte migliorative

Con lo sviluppo dei nuovi piani di ispezione si è cercato di superare i limiti tipici presenti nei sistemi tradizionali, dove:

• si presuppone che gli operatori conoscano il loro impianto;

• gli standard sono sviluppati e solo in seguito trasmessi agli operatori

• la manutenzione è fornita da un preciso gruppo di persone, mentre le attività produttive sono a carico del personale operativo;

• i sistemi sono molto complessi. Ora, grazie ai nuovi piani:

• gli operatori sviluppano e partecipano alla definizione degli standard • gli operatori mantengono le macchine nelle condizioni di base

Nonostante gli interventi introdotti ci sono ancora numerose azioni che potrebbero migliorare ulteriormente la gestione delle ispezioni giornaliere.

Analizzando sia il giro ispettivo che il modo in cui sono eseguite le ispezioni , sono state proposti alcuni suggerimenti tipici del Visual Control.

Infatti lo svolgimento dei piani, nonostante le modifiche introdotte, si basa ancora sulla perfetta conoscenza dell’intero impianto da parte dell’operatore.

Innanzitutto è stato suggerito di applicare sulle parti dell’impianto un’etichetta riportante il numero identificativo dell’ispezione, per facilitare quanto più possibile l’operatore nell’identificazione dell’area soggetta a controllo. Questo, a maggior ragione, dove in una stessa area è necessario rilevare lo stesso parametro, per esempio la temperatura, su più strumenti uguali (figura sottostante).

Inoltre solo in alcuni casi gli strumenti (termostati, presso stati, livellostati..) riportano chiaramente un riferimento visibile ai valori ammissibili .

Nella maggior parte dei casi non esistono indicazioni sulle macchine che facilitino gli operatori durante le ispezioni. Di seguito vengono riportati alcuni esempi. Sarebbe dunque opportuno, inserire banali accorgimenti come, bollini colorati, scale di misura per verificare il livello dei serbatoi, etichette di riferimento, per rendere il lavoro degli operatori quanto più semplice e veloce.