70 stato attuale non è stato purtroppo possibile calcolare le emissioni di particolato, per ragioni che verranno chiarite al paragrafo 3.6. Le simulazioni sono state effettuate variando alcuni parametri motoristici, in particolare la quantità di combustibile iniettata, la fasatura della valvola di immissione e la legge di iniezione.

Le simulazioni CFD realizzate, hanno riguardato l’intero ciclo di funzionamento del motore, ma sono state suddivise in due parti distinte:

• Fasi di immissione della carica, combustione ed espansione

• Fasi di scarico e ricompressione dei gas residui

Sono state realizzate pertanto, due griglie di calcolo (mesh) distinte.

La fase di compressione, come si nota nello schema descritto nel capitolo precedente (figura 2.1), non avviene all’interno del cilindro, ma viene realizzata in un compressore esterno, ed è stata rappresentata mediante una trasformazione adiabatica ideale.

4.2 Metodologia

Il lavoro è stato organizzato basandosi sull’approccio indicato in figura 4.1. Come primo passo sono state definite le geometrie interne al motore mediante modellazione

71 con il software ANSYS ICEM CFD 10.0, software poi utilizzato anche per la creazione della griglia di calcolo. Come solutore è stato usato il codice CFD AVL Fire 8.52. Per le condizioni iniziali e al contorno sono stati utilizzati valori ottenuti mediante simulazioni effettuate con il codice monodimensionale AVL Boost 5.0.2.

Ultimate le simulazioni, il file di risultati generato dal solutore viene postprocessato mediante il programma di visualizzazione dati AVL Impress, incluso nel pacchetto AVL CFD Workflow Manager, del quale fa parte anche il solutore.

4.3 Casi analizzati

In tabella 4.1 sono elencati i vari casi analizzati durante il lavoro; sono state analizzate due diverse fasature della valvola di immissione e due diverse leggi di iniezione. Inoltre è stata variata la quantità di combustibile iniettata per ciascun caso, in modo da ottenere dei rapporti di miscela simili per le due diverse fasature. Ovviamente nei casi con fasatura più ampia, dato che la massa d’aria che entra nel cilindro è maggiore, si deve introdurre un quantitativo di combustibile maggiore per avere un rapporto aria combustibile (Air/Fuel o A/F) simile ai casi corrispondenti con fasatura più stretta.

Lo scopo del lavoro è valutare la bontà in termini di prestazioni ed emissioni di un nuovo tipo di combustione, denominata HCPC, variando alcuni importanti parametri motoristici. E’ stato scelto di limitare il numero di parametri sui quali agire per poter meglio comprendere il funzionamento di questa tipologia innovativa di combustione. Per questo motivo sono state utilizzate due leggi di iniezione molto semplici. denominate rettangolare e lineare (figura 4.2). Sull’asse delle ordinate è rappresentato l’injection rate, definito all’interno del software di simulazione CFD come una serie di valori compresi tra 0 e 1. Per ciascun istante viene normalizzata la massa di combustibile introdotta rispetto al valore massimo iniettato.

Per quanto riguarda la legge di alzata delle valvole di immissione e scarico è stata utilizzata un’estensione del programma Microsoft Excel denominata X-Camme[43], che ha consentito di progettare la legge di alzata e valutare le accelerazioni cui le valvole sono sottoposte. Come detto si sono usate due differenti fasature per la valvola di immissione, entrambe caratterizzate da un’apertura “effettiva” (questo termine sarà chiarito in seguito) a 5° PPMS con ampiezza rispettivamente di 40° e 46°. In Fig. 3.3 e 3.4 sono state riportate le leggi di alzata, velocità ed accelerazione relative alla fasatura di 40°, essendo la fasatura più stretta la più critica da realizzare.

72 Tabella 4.1: Casi analizzati

Nel capitolo 2 si è illustrato il funzionamento della valvola innovativa ideata presso il Dipartimento di Energetica dell’Università di Pisa. E’ possibile, utilizzando questa valvola, realizzare fasature compatibili con l’immissione della carica durante la combustione e con la resistenza meccanica dei componenti del sistema di distribuzione. Per i casi analizzati si è modellata una valvola di questo tipo, in cui la battuta cilindrica “ausiliaria” misura 2 mm di altezza. Per questo motivo la legge di alzata “effettiva” non è quella mostrata in figura 4.3, bensì quella in figura 4.4, dato che la valvola non è funzionalmente aperta per tutta la corsa dell’otturatore.

Procedendo con questo approccio si riesce ad ottenere un’alzata massima effettiva della valvola di immissione di 3,1 mm con una fasatura di 40°, mantenendo i valori delle accelerazioni cui è sottoposta la valvola, simili a quelli del motore originale.

73 Figura 4.2: Leggi di iniezione

Per quanto riguarda la valvola di scarico, la fasatura è stata mantenuta la stessa per tutti i casi, con apertura a 6° PPMI ed ampiezza di 111°.

74 Figura 4.3:Alzata, velocità e accelerazione valvola di immissione

75 Figura 4.4: Alzata effettiva valvola di immissione

4.4 ANSYS ICEM CFD 10.0: geometrie e griglie di calcolo

La modellazione della geometria per un’analisi CFD, è limitata al dominio di calcolo utilizzato dal solutore, e rappresenta pertanto la regione fluida. Per poter simulare l’intero ciclo di funzionamento del motore, si è reso necessario modellare non soltanto la geometria del cilindro, ma anche quella delle valvole e dei condotti di aspirazione e scarico.

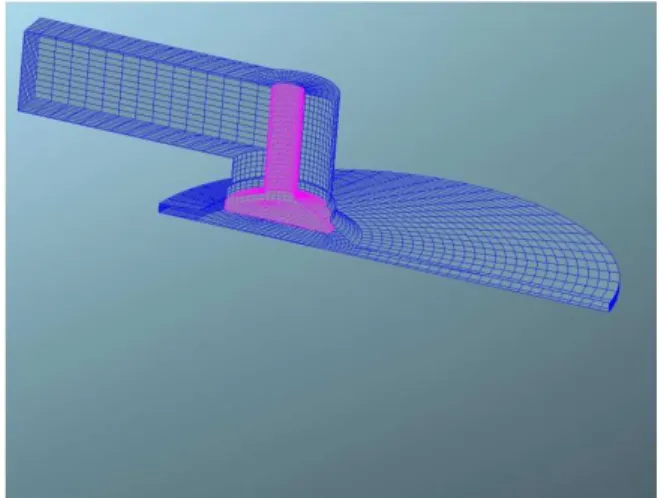

Seguendo la stessa logica illustrata riguardo la legge di iniezione, si è deciso di utilizzare la geometria più semplice possibile, sia per il cilindro che per il condotto di aspirazione. Per questo motivo la testa del cilindro è rappresentata da una superficie piatta, così come il cielo dello stantuffo. Il condotto di scarico è quello del motore Lombardini 15LD440 di cui si parlerà più approfonditamente in seguito. Le valvole sono state modellate secondo lo schema già ampiamente descritto nel precedente capitolo, prevedendo dunque, oltre alla tenuta principale di forma tronco-conica, una tenuta cilindrica ausiliaria, in modo da poter realizzare leggi di alzate effettive strette, in particolare per quanto riguarda la valvola di immissione. In figura 4.5 sono riportate le due geometrie realizzate: per comodità la geometria utilizzata per simulare le fasi di immissione, combustione ed espansione è stata denominata “combustione”, mentre l’altra geometria, con cui si è simulato scarico e ricompressione dei gas residui, è stata denominata “scarico”. La stessa terminologia sarà mantenuta nel seguito per riferirsi a geometrie, griglie di calcolo e simulazioni nei due casi.

76 Geometria “combustione” 5° PPMS Geometria “scarico” 5° PPMI

Figura 4.5

Entrambe le geometrie sono raffigurate nell’istante iniziale delle due simulazioni: rispettivamente la geometria “combustione” è rappresentata a 5° PPMS, mentre la geometria “scarico” a 5° PPMI.

La modellazione della geometria, data la semplicità, non ha richiesto l’utilizzo di un software CAD, ma è stata realizzata direttamente all’interno del preprocessore ANSYS ICEM CFD 10.0, che è stato utilizzato anche per la generazione delle due griglie di calcolo.

Le principali dimensioni geometriche del motore[44], indicate in tabella 4.2, sono state scelte partendo da quelle di un motore monocilindrico diesel, modello 15LD440 prodotto da Lombardini, presente nel Dipartimento di Energetica dell’Università di Pisa. Questa scelta è stata effettuata in vista delle analisi sperimentali, che verranno condotte su una versione modificata di questo motore.

L’alto rapporto di compressione è necessario per la ricompressione dei gas rimasti nel cilindro a seguito dello scarico, di modo che, all’inizio dell’immissione, la differenza di pressione tra il condotto e il cilindro non sia eccessiva (dell’ordine di 1÷1,5 MPa).

Cilindrata [cm3] 440

Alesaggio [mm] 86

Corsa [mm] 76

Rapporto di compressione 70

Lunghezza Biella [mm] 125

Diametro valvola immissione [mm] 20 Diametro valvola scarico [mm] 33.5

77 In questo modo si minimizza la perdita energetica per laminazione che nasce nel momento in cui si mettono in comunicazione due ambienti a pressione diversa.

In questa sede non verrà analizzato in dettaglio il funzionamento di un software complesso quale ICEM CFD, ma basta ricordare che tale programma è in grado di realizzare griglie di calcolo di varia natura a partire da geometrie più o meno complesse che possono essere modellate direttamente al suo interno o importate tramite formati di scambio da software CAD.

Le due mesh realizzate sono costituite rispettivamente da circa 40000 celle per la mesh “combustione” e circa 35000 celle per la mesh “scarico”.

4.5 AVL Boost 5.0.2: calcolo condizioni iniziali

Le condizioni iniziali e al contorno per tutte le simulazioni effettuate sono state determinate mediante il codice monodimensionale AVL Boost 5.0.2. Tale software appartiene alla categoria dei codici per simulazione CFD ed è finalizzato alla modellazione di motori volumetrici alternativi a combustione interna. Il motore (figura 4.6) è schematizzato come una successione di elementi zerodimensionali (volumi) e monodimensionali (condotti): nei primi il fluido possiede proprietà fisiche uniformi in tutto il volume; nei secondi il moto e le proprietà del fluido vengono trattate come monodimensionali, cioè temperature, pressioni e velocità sono ottenute dalla risoluzione delle equazioni gasdinamiche e rappresentano i valori medi sulle sezioni trasversali del condotto. Tutti gli elementi vengono caratterizzati dall’utente precisando, per ognuno di essi, le caratteristiche geometriche e fisiche (condizioni iniziali ed al contorno).

Vengono poi imposti i parametri generali di simulazione (ciclo 2T o 4T, numero di cicli, ecc.) ed è possibile effettuare l’analisi in una condizione di funzionamento (carico e velocità di rotazione) stazionaria o in condizioni variabili, considerando l’evoluzione di un transitorio. In questo caso le simulazioni sono state realizzate per 10 cicli di funzionamento con un regime di rotazione di 2000 giri/min, ovviamente per un ciclo 2 tempi.

Per quanto riguarda la simulazione di fenomeni fisici assolutamente non rappresentabili con un modello monodimensionale (combustione, lavaggio, perdite meccaniche), il codice si avvale di appropriati sottomodelli fenomenologici o semiempirici.

Elementi e modelli sono accessibili da parte dell’utente attraverso un’interfaccia interattiva, che permette di impostare i calcoli e visualizzare i risultati in forma testuale e grafica.

78 Figura 4.6: Modello monodimensionale

Boost permette di valutare parametri motoristici fondamentali come potenza e coppia erogate, consumo specifico, coefficiente di riempimento, pressione media effettiva e pressione media indicata.

Un codice di tipo monodimensionale è molto utile per il calcolo delle condizioni iniziali necessarie ad impostare il modello tridimensionale, mediante simulazioni che richiedono tempi brevi (per i casi analizzati hanno infatti durata dell’ordine dei minuti).

Durante questo lavoro AVL Boost è stato utilizzato, caso per caso, per calcolare le condizioni iniziali di entrambe le tipologie di simulazioni considerate:

• Fasi di immissione, combustione ed espansione: in questo caso si sono calcolate col codice monodimensionale la pressione e la temperatura nel cilindro all’apertura della valvola di immissione.

• Fasi di scarico e ricompressione: in questo caso si sono invece calcolate temperatura e pressione nel condotto di scarico all’apertura della valvola di scarico. Per quanto riguarda le condizioni iniziali all’interno del cilindro all’apertura della valvola di scarico, sono state utilizzate quelle calcolate dal codice tridimensionale durante la rispettiva simulazione “combustione”.

Per lo studio monodimensionale si è realizzato un solo modello, Figura 4.6, nel quale si sono modificati di volta in volta i parametri necessari per adattarlo a ciascun caso analizzato.

79 Il modello realizzato è molto semplice ed è composto dal cilindro collegato tramite due condotti ai due System Boundaries, cioè i punti in cui il sistema è in comunicazione con l’ambiente esterno. A monte del cilindro (SB1) si sono impostate le condizioni dei gas all’uscita del compressore, supponendo di aver già effettuato anche l’iniezione. Si ricorda che per il compressore è stato usato un modello teorico, supponendo la trasformazione adiabatica; per calcolare le temperature e le pressioni ci si è basati dunque sulle relazioni (3.1) e (3.2):

k

p v

i

=

cost

(3.1) 1 k kT p

cost

− =i

(3.2)Essendo la trasformazione di tipo adiabatico l’esponente k vale 1,4.

La pressione all’uscita del compressore vale quindi 7 MPa e la temperatura 1020 K.

Per iniettare la giusta quantità di combustibile si è supposta una miscela perfettamente omogenea all’ingresso del System Boundary 1, impostando il parametro Fuel Vapor, che rappresenta la frazione massica (mass fraction) del combustibile (

µ

comb), definita come [46]f f comb tot aria f

m

m

m

m

m

µ

=

=

+

(3.3) con fm

: massa di combustibile.Per quanto riguarda invece il cilindro sono state impostate tutte le proprietà geometriche e le condizioni al contorno ed iniziali, mentre come modello di combustione, visto che non è disponibile un modello che rappresenti l’HCPC, si è scelto un modello chiamato Vibe, indicato per una combustione diesel tradizionale. All’interno dell’elemento cilindro sono state impostate le due diverse fasature delle valvole di immissione di scarico (costanti per ogni caso).

L’elemento System Boundary 2 (SB2) rappresenta l’ambiente in cui il motore scarica, quindi è stato impostato secondo le condizioni di pressione e temperatura ambiente.

Nel capitolo 5 verrà proposto un confronto tra i risultati ottenuti con codice monodimesionale e tridimensionale, in modo da evincere quanto, e per quali risultati, sia affidabile un codice di questo tipo.

80 Fire sono più restrittivi di quelli eseguiti da ICEM CFD.

E’ necessario poi eseguire la definizione delle selezioni: Ogni mesh viene suddivisa in vari elementi, definiti appunto selezioni, che servono per caratterizzare il dominio di calcolo. E’ necessario realizzare selezioni, di celle intere o di facce, di 3 tipologie:

1. Boundary: sono utilizzate per definire le condizioni al contorno nelle varie superfici del dominio di calcolo. In figura 4.7 sono raffigurate le selezioni di tipo Boundary per

Figura 4.7: Selezioni Boundary

OUTLET EXHAUST LINER PISTON HEAD EXHAUST VALVE

81 la mesh “scarico”. Analoghe selezioni sono presenti anche nella mesh “combustione”, ad eccezione delle selezioni OUTLET (da sostituire con INLET) ed EXHAUST VALVE (da sostituire con INLET VALVE). E’ possibile definire, nel file di impostazioni del calcolo (solver steering file), se una selezione è di tipo parete (Wall) o se rappresenta invece una superficie di ingresso o uscita del fluido nel sistema (inlet/outlet). Nel caso in esame tutte le selezioni sono di tipo wall eccetto la selezione OUTLET, che, rappresentando la superficie di passaggio dei gas di scarico, è di tipo inlet/oulet (stesso discorso si può fare per la selezione INLET nel caso della simulazione “combustione”).

2. Initial Conditions (IC): vengono realizzate per definire le condizioni iniziali del fluido. In particolare sono state imposte le condizioni iniziali all’interno del cilindro (CH) e nei condotti rispettivamente di immissione e scarico (rispettivamente INTAKE e EXHAUST), come indicato in figura 4.8.

Figura 4.8: Selezioni IC

CH EXHAUST

82 volta in 4 tipologie.

• Moving selection: vengono indicate in questa sezione le selezioni, di celle o di facce, che si spostano durante il funzionamento del motore, mantenendo la loro geometria inalterata. In questo caso si muoveranno PISTON, INLET VALVE per la simulazione “combustione” ed EXHAUST VALVE per la simulazione “scarico”. Per il movimento della selezione PISTON, in AVL Fire è implementata una funzione definita piston displacement function che riproduce il moto del pistone nota la geometria. Per quanto riguarda le due selezioni VALVE, è necessario invece definire una curva che rappresenta l’alzata della valvola (in mm) in funzione dell’angolo di manovella (in gradi). Per le simulazioni eseguite sono state utilizzate per il pistone le caratteristiche geometriche di tabella 4.2, e per le valvole le leggi di alzata illustrate al paragrafo 3.3.

• Buffer Selection: Contiene tutte le celle o le facce che verranno deformate durante il movimento.

• Interpolation selection: rappresenta l’intero dominio di calcolo.

• Not move: è una selezione che consente di indicare le celle o le facce che durante il moto rimangono ferme e indeformate.

Con i due moving è stato rappresentato tutto il ciclo di funzionamento del motore: la geometria “combustione” è stata fatta muovere da 5° PPMS fino al PMI, la mesh “scarico” da 5° PPMI fino a 5° PPMS.

Definite le selezioni, prima di iniziare il calcolo, è necessario impostare una serie di condizioni e parametri all’interno del solver steering file. In questo file è possibile scegliere la tipologia di simulazione che si vuole effettuare, impostare le condizioni al contorno per le

83 Figura 4.9: Selezioni Moving

varie selezioni, le condizioni iniziali e più in generale tutti i parametri caratteristici del motore e della simulazione.

Per simulare una combustione non convenzionale, di tipo HCCI, non è possibile affidarsi ai modelli di combustione tradizionali implementati in AVL Fire. Nella combustione HCCI, infatti, la cinetica chimica è fondamentale per prevedere pressione, rilascio del calore ed emissioni inquinanti. Per questa ragione è stato necessario implementare nel codice AVL Fire la libreria della cinetica chimica CHEMKIN II. IL meccanismo di reazione utilizzato è il “n-heptane ERC mechanism”, sviluppato all’ Engine Research Center dell’università di Madison, Wisconsin. Questo meccanismo è stato ampiamente utilizzato per simulazioni di combustioni diesel, grazie alle caratteristiche di accensione dell’n-eptano simili rispetto al combustibile diesel, ed è composto da 34 specie chimiche e 74 reazioni. [47].

Non è stato possibile prevedere le emissioni di particolato, dato che il modello di emissioni di particolato non è stato ancora implementato con la libreria CHEMKIN. Inoltre i modelli di particolato presenti in AVL Fire non possono essere utilizzati, poiché il codice non lo consente quanto viene accoppiato con CHEMKIN.

BUFFER SELECTION MOVING SELECTION NOT MOVE