C

C

a

a

p

p

i

i

t

t

o

o

l

l

o

o

3

3

L

L

a

a

r

r

i

i

s

s

o

o

l

l

u

u

z

z

i

i

o

o

n

n

e

e

d

d

e

e

l

l

p

p

r

r

o

o

b

b

l

l

e

e

m

m

a

a

d

d

e

e

l

l

d

d

r

r

o

o

p

p

n

n

e

e

l

l

t

t

r

r

o

o

c

c

a

a

r

r

o

o

f

f

t

t

a

a

l

l

m

m

i

i

c

c

o

o

In questo capitolo viene esposta l’idea progettuale prescelta per la risoluzione della formazione di perle nel trocar oftalmico.

Le dimensioni micrometriche del dispositivo richiedono la padronanza di diverse tecniche di microfabbricazione, delle quali viene fornita una panoramica. Ampio spazio verrà dedicato alla soft-lithography, in quanto rappresenta la metodologia che maggiormente si adatta alla realizzazione del dispositivo sviluppato in questo lavoro di tesi.

3.1 Idea per un dispositivo efficace

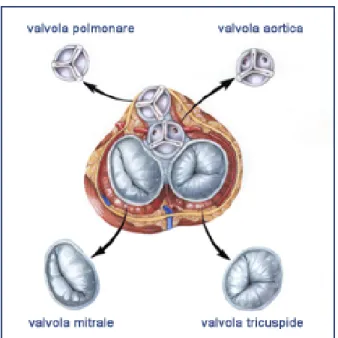

Le dimensioni richieste dal dispositivo che si intende realizzare (in una TSV 25-g il diametro interno è pari a 450 µm), non rendono possibile la risoluzione semplice del problema, costruendo un dispositivo basato sul principio delle valvole meccaniche tradizionali. Per risolvere la problematica, dunque, si è presa come idea base quella di costruire una microvalvola monodirezionale, sfruttando il principio delle valvole cardiache.

Le valvole cardiache riescono a svolgere perfettamente la loro funzione con una semplicità che può derivare solo dai sistemi biologici che sono il frutto di una selezione durata milioni di anni.

Una valvola cardiaca, così come le valvole presenti nelle vene di calibro maggiore, sono in grado di aprirsi di fronte ad un gradiente pressorio nel senso di apertura, offrendo bassa resistenza al flusso in ingresso. D’altro canto, se il gradiente pressorio è contrario al senso di apertura, i lembi che formano la valvola si serrano e impediscono il reflusso sanguigno. In altre parole, se la pressione a monte della valvola cardiaca è maggiore di quella a valle, si ha l’apertura, se, invece, la pressione a monte è minore di quella a valle, si ha la chiusura [1].

Fig. 3.1.1: Le valvole cardiache

È per questo che le valvole cardiache sono dette monodirezionali. Sono, quindi, dei portali che permettono il passaggio in unico senso. Questo non è nient’altro che il tipo di meccanismo in grado di fare entrare lo strumento e, al contempo, mantenere il vitreo all’interno del bulbo oculare.

Da quanto detto, si evince che il materiale che dovrà essere utilizzato nella valvola, non potrà che essere un elastomero biocompatibile. Gli elastomeri possono offrire grandi deformazioni e soprattutto adattarsi all’ingresso dello strumento, per poi richiudersi al momento dell’estrazione dello stesso. Per far sì che lo strumento possa essere estratto senza essere costretti ad applicare una forza che potrebbe causare la fuoriuscita dell’intero trocar, si vuole, inoltre, che il coefficiente di attrito tra strumento e valvola sia il più basso possibile.

Sono queste due proprietà che fanno pensare ai limiti del montaggio di una simile valvola all’interno delle microcannule che si usano nella normale pratica chirurgica della TSV 25-g. Quest’ultime, infatti, sono realizzate, come si è già detto, in poliammide, polimero che ha elevate doti di resistenza all’usura, ma che non è certo un materiale elastomerico. Inserire una valvola elastomerica delle dimensioni richieste, in una struttura rigida, aumenterebbe soltanto le probabilità di rottura della stessa con relative conseguenze per il paziente. Per questo si è pensato che il dispositivo da realizzare dovesse sostituire l’intero trocar oftalmico, che in varie versioni è proposto in commercio, ed esser composto da parte tubolare e sistema valvolare realizzati nello stesso materiale.

Le valvole cardiache possono avere due o tre lembi, detti foglietti o cuspidi, su questa idea iniziale si è pensato di poter realizzare valvole tricuspidi o quadricuspidi che mimassero il funzionamento delle valvole naturali. Gli studi sull’efficacia di interruzione del flusso del vitreo sono stati effetuati con modelli analitici e numerici, come sarà esposto nel prossimo capitolo. Intanto si illustrano le varie tecniche di microfabbricazione presenti, sarà, così, evidente il perché della scelta di una particolare tecnica per microfabbricare la valvola che interessa: la soft-lithography.

3.2 La microfabbricazione: metodi, materiali e

tecniche

Grazie alle tecniche di microfabbricazione, negli ultimi anni il mondo scientifico ha completamente cambiato il modo di realizzare prototipi, abbandonando gran parte delle tecniche di microlavorazione meccanica ed iniziando a realizzare strutture, con metodi di prototipazione rapida. Grazie a queste tecniche è oggi possibile realizzare direttamente nei laboratori dove avviene la ricerca, senza l’utilizzo di macchinari sofisticati e con costi decisamente bassi, prototipi di dimensioni micrometriche e con un altissima precisione.

Negli ultimi anni, si sono sviluppati svariati sistemi per la realizzazione di microstrutture polimeriche con geometrie tridimensionali complesse.

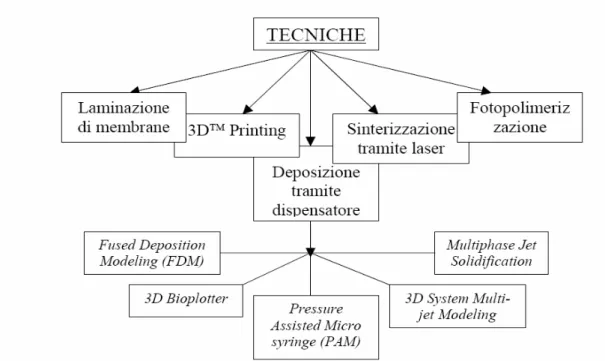

Queste tecniche si basano sui principi della prototipazione rapida, metodologia usata largamente in industria, che prevedono l’uso di un sistema CAD/CAM che permette di disegnare la struttura strato per strato e di controllare le varie fasi della realizzazione istante per istante [2]. Le tecniche di fabbricazione usate attualmente per la prototipazione rapida, sia in campo industriale che scientifico, sono elencate nella figura 3.2.1.

Figura 3.2.1: Tecniche per il patterning tridimensionale

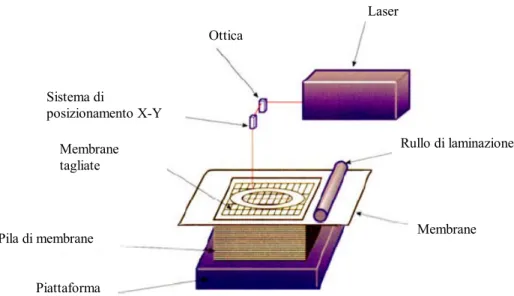

3.2.1 La laminazione di Membrane

La tecnica della laminazione di membrane consiste nella realizzazione di membrane di spessore tra i 500 ed i 2000 micron, che sono poi tagliate in forme bidimensionali prefissate tramite laser o bisturi. Una volta che gli elementi base sono pronti, tramite un software CAD/CAM è disegnata la struttura che si vuole realizzare strato per strato. Un sistema microcontrollato e micromovimentato preleva i vari elementi e li dispone in modo da costituire la struttura disegnata strato per strato. La laminazione è ottenuta o bagnando con un foglio di carta, di stoffa, o con una spugna imbevuta di un solvente volatile e pressando tra loro i vari strati; oppure tramite pressione e riscaldamento degli strati in modo che aderiscano tra loro (figura 3.2.2).

Questa tecnologia non permette di avere un buon controllo sulla struttura e non consente di realizzare agevolmente fori piccoli. Con questa tecnica si utilizzano per lo più le bioceramiche composite non riassorbibili con le quali si realizzano strutture simili a quelle dell’osso [3].

Laser Ottica Rullo di laminazione Membrane Sistema di posizionamento X-Y Membrane tagliate Pila di membrane Piattaforma

Figura 3.2.2: Schema di funzionamento della laminazione di membrane

3.2.2 Il 3D Printing

Il 3DPTM è stato originariamente sviluppato per la prototipizzazione rapida di oggetti in

metallo o ceramica. Negli ultimi anni è stato applicato alla fabbricazione di sistemi per il rilascio di farmaci e per la realizzazione di strutture per l’ingegneria tissutale.

Un sottile strato di polvere polimerica (diametro dei grani 0.05-0.2 mm) viene disteso sulla superficie di un pistone. Da una testina ink-jet vengono espulse delle microgocce di solvente del polimero che legano le particelle polimeriche in modo da formare oggetti solidi. Ogni goccia ha un diametro di 50-80 micron.

z

Un software CAD/CAM controlla il posizionamento della testina e permette di disegnare strato per strato la struttura desiderata. Una volta terminato il primo strato il pistone viene abbassato di un tratto dz e altra polvere polimerica viene deposta sullo strato sviluppato. A questo punto la testina comincia a disegnare il nuovo strato. In questo modo è possibile realizzare strutture tridimensionali complesse con canali interni. Se il sistema è dotato di più testine è possibile, contemporaneamente alla fase di realizzazione, variare la chimica superficiale del substrato deponendo biomolecole, ad esempio fattori di adesione. Alla fine del processo la struttura ottenuta viene rimossa dalla base del pistone e ripulita dalle polveri in eccesso e dal solvente residuo sottoponendola a flussi d’aria e poi ponendola successivamente sotto vuoto per una settimana. Nonostante questi accorgimenti è difficile riuscire a rimuovere completamente i granuli di polimero in eccesso ed ottenere la completa rimozione del solvente [4].

Con questa tecnica si riescono ad ottenere strutture polimeriche con una risoluzione laterale minima di circa 300 µm.

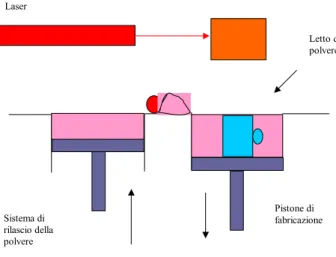

3.2.3 La sinterizzazione laser

Un’altra metodologia di microfabbricazione utilizza il laser per realizzare microstrutture. Si depone su un substrato uno strato di polvere polimerica, in seguito tramite un laser all’infrarosso i vari grani polimerici vengono portati localmente alla temperatura di transizione vetrosa facendoli fondere insieme. Anche questa tecnica prevede l’utilizzo di un software CAD/CAM sia per disegnare le strutture sia per quanto concerne il controllo del laser e la movimentazione della struttura (figura 3.2.4).

Sistema scanner Letto di polvere Laser Sistema di rilascio della polvere Pistone di fabricazione

Questo sistema è utilizzato per la realizzazione di impianti ossei con polveri di fosfato di calcio. Commercialmente è disponibile un dispositivo che utilizza tale metodologia noto come Sinter Station 2500 (DTM USA).

A causa della distribuzione gaussiana dell’energia del laser e della natura legante della polvere è difficile ottenere forme arrotondate e contorni netti. Con tale sistema è impossibile ottenere una risoluzione inferiore ai 400 µm ma si stanno cercando soluzioni per ottenere risoluzione migliori [5].

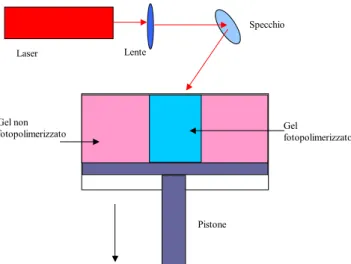

3.2.4 La fotopolimerizzazione

La fotopolimerizzazione è una metodologia che prende le mosse dalla polimerizzazione delle resine fotopolimeriche che viene attivata tramite radiazione elettromagnetica. Le resine fotopolimeriche sono miscele di semplici monomeri a basso peso molecolare capaci di reagire in modo da formare una catena lunga quando colpiti dalla luce. Esistono due tipi di sistemi che sfruttano questa proprietà: uno prevede l’uso di un laser e l’altro l’utilizzo di una lampada mascherata.

Nel primo sistema un fascio laser è usato per irraggiare un sottile strato polimerico sulla superficie di una vasca riempita con una resina fotopolimerica liquida. Le aree di fotopolimero irraggiate reagiscono chimicamente e divengono solide.

Il secondo sistema usa una illuminazione mascherata, in questo modo si irradia in una sola volta tutta la superficie da realizzare. Questa tecnica sviluppata nel 1999 fornisce un promettente approccio per la riproduzione dell’osso spongioso umano. Sono state infatti realizzate strutture ossee ceramiche che riproducono la porosità tipica dell’osso osteoporotico e di quello sano.

Pistone Gel non fotopolimerizzato Specchio Lente Laser Gel fotopolimerizzato

Sono stati inoltre realizzati altri sostituti funzionali disperdendo polvere ceramica in acrilati ed utilizzando la convenzionale tecnica laser. La Molecular Geodesics Inc. di Boston ha sviluppato un sistema che permette di ricostruire strutture che approssimano la porosità, la flessibilità e l’allungamento dei tessuti viventi, usando un sistema di stereolitografia 3D con un fascio laser molto piccolo ottenendo così strutture con una risoluzione laterale sui 70 µm [6].

Il limite principale di questa tecnica consiste nell’utilizzo di materiali per lo più acrilici e/o epossidici che spesso risultano non biocompatibili. Attualmente si sta cercando di estendere l’uso di questo sistema a polimeri bioerodibili e a polimeri biologici.

3.2.5 La deposizione con dispensatore

Le tecniche di microfabbricazione che si vanno ad analizzare in questo paragrafo si basano sulla deposizione tramite un dispensatore del materiale prescelto sull’area di lavoro, secondo geometrie diverse.

La struttura è realizzata strato per strato, in modo da riprodurre la geometria complessa disegnata tramite un software CAD. Il materiale dello strato superiore si lega a quello dello strato inferiore dando vita ad una struttura monolitica. Spesso per evitare il collasso della struttura si interpone tra i vari strati un diverso polimero. Quest’ultimo, è solubile in un solvente diverso da quello del polimero scelto per realizzare la struttura, in modo che il secondo polimero formi un supporto per lo strato polimerico sovrastante, via via che si deposita strato per strato. Una volta realizzata la struttura complessiva, il polimero di supporto è rimosso tramite sciacqui nell’appropriato solvente che non intacca la struttura polimerica desiderata.

A questa classe di tecniche appartengono: − Fused Deposition Modeling (FDM), − Multiphase Jet Solidification, − 3D System Multi-jet Modeling,

− Pressure Assisted Microsyringe (PAM) − 3D Bioplotter.

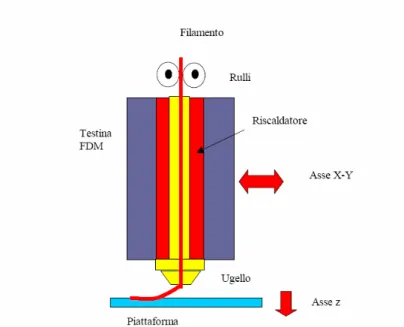

Figura 3.2.6: Schema di funzionamento della Fused Deposition Modeling

La Fused Deposition Modeling (FDM) permette di realizzare strutture tridimensionali progettate con un opportuno software CAD. La macchina è costituita da un braccio meccanico microcontrollato, su cui è posizionata la testina di estrusione. Una volta disegnata la struttura 3D, la siringa è riempita con lamine o fili del polimero solido, che si vuole deporre, i quali vengono riscaldati fino alla temperatura di fusione rendendolo così liquido. Il liquido polimerico è poi estruso da un ago di diametro 1.27 mm. e viene deposto strato per strato movendo il braccio meccanico microcontrollato da un PC (fig. 3.2.6).

Questo sistema permette di ottenere delle strutture con risoluzione laterale tra i 30-50 micron [7].

Se invece di microfilamenti termoplastici, sono immesse nella siringa unità polimeriche dimensionalmente più grandi, la tecnica prende il nome di Multiphase Jet Solidification.

I limiti principali di queste tecniche sono la bassa risoluzione, che è intorno ai 50µm, e il fatto che strutture molto piccole tendano a fondersi con il calore proveniente dagli strati successivi. Inoltre, a causa della necessità di un riscaldatore per fondere il polimero, tali tecniche non permettono l’utilizzo di materiali tremolabili [8].

Il 3D System Multi-jet Modeling si basa invece sull’uso di più testine, ad esempio due, una con cui si realizza in materiale plastico lo stampo per la microstruttura e l’altra che riempie gli spazi vuoti presenti in esso. In questo modo si evita il collasso

della struttura e si può selezionare in ogni momento tramite il software di progetto quale geometria realizzare con un polimero o con l’altro strato per strato.

Figura 3.2.7: Schema di funzionamento del 3D System Multi-jet Modeling

Il polimero che costruisce semplicemente la struttura di sostegno per la vera e propria intelaiatura 3D, è poi rimosso per semplice bagno in opportuno solvente.

Utilizzando più testine si possono quindi realizzare strutture complesse multipolimeriche e con maggior rapidità. Questa tecnica permette di ottenere rapidamente microstrutture con una geometria complessa ben definita, ma tuttavia presenta alcuni limiti. Il principale consiste nella scelta di polimeri solubili in solventi diversi, in modo che la deposizione di uno strato di un polimero non intacchi la deposizione dell’altro, permettendo di conservare la topologia prefissata.

Inoltre nel momento in cui si depone un nuovo strato la presenza anche minima del solvente scioglie in parte lo strato sottostante, modificando in parte la topologia finale della struttura [9].

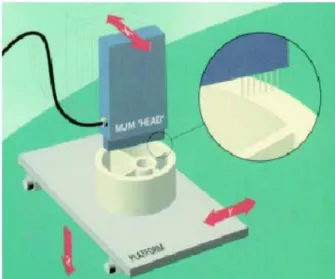

3.2.6 Pressure Activated Microsyringe System (PAM)

Il sistema PAM è stato sviluppato appositamente per applicazioni in Ingegneria Tissutale presso il Centro Interdipartimentale di Ricerca “E. Piaggio” dell’Università di Pisa [3], ma grazie alla sua versatilità può essere utilizzato in diversi tipi di applicazioni. Il sistema di deposizione é composto da una siringa in acciaio di 10 ml di volume posizionata sull’asse z di un microposizionatore a 3 assi movimentato da motori stepper con risoluzione di circa 0,1 µm. La siringa presenta aghi in vetro con punte del diametro di 5-20 micron, da cui il polimero è estruso per applicazione di una pressione controllata

tra 0 e 300 mmHg. Il sistema è interfacciato ad un computer, che controlla in ogni momento sia il posizionamento della siringa che la pressione applicata. Il dispositivo presenta inoltre un software CAD appositamente sviluppato che permette di disegnare la struttura strato per strato (fig. 3.2.8).

La realizzazione dell’intelaiatura polimerica è ottenuta facendo muovere il substrato di deposizione relativamente all’asse z su cui è montata la siringa. Una volta che uno strato è deposto, la siringa viene alzata di un tratto dz, dopodiché il sistema ricomincia a deporre un nuovo strato.

Con questo sistema è possibile realizzare rapidamente strutture bidimensionali e tridimensionali dalle geometrie complesse, con risoluzione laterale tra i 5-20 micron. Inoltre la sua flessibilità permette di utilizzare qualsiasi polimero solubile in un solvente organico volatile, quale ad es. cloroformio, con viscosità tipiche tra i 60-600cp [10].

Figura 3.2.8: Schema di funzionamento della PAM

3.3 Le tecniche bidimensionali

A questo gruppo appartengono la fotolitografia, la soft-litografia e tutte le tecniche da quest’ultima derivate come il microcontact printing e metodi fluidodinamici.

Poiché le strutture polimeriche ottenute non hanno dimensioni verticali significative, queste tecniche sono nate per il pattering cellulare secondo particolari geometrie. Nel campo della cultura cellulare, lo sviluppo di un pattern bidimensionale è sempre accompagnato da una modifica della chimica superficiale del substrato in modo da avere regioni dove l’adesione cellulare è favorita ed altre in cui non lo è.

Di seguito sono riportate le tecniche più comuni per microfabbricazione 2D: − Fotolitografia

− Soft-lithography

− Deposizione a vapore con laser − Ink-Jet

− Deposizione elettrochimica − Casting

− Litografia con fascio di elettroni

3.3.1 Le tecniche di microfabbricazione litografiche.

Attualmente esistono già diverse tecniche di microfabbricazione che permettono di ottenere buoni risultati a livello microscopico. Prima fra tutte, per l’enorme impiego che trova nella costruzione dei dispositivi integrati su silicio, risulta essere la fotolitografia[11].

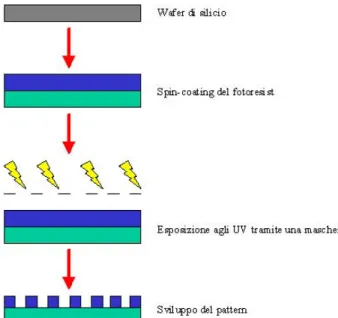

Questa tecnica prevede di trasferire sulla superficie dei wafer di silicio, i layout dell’integrato che si vuole realizzare. Questo avviene per passi successivi in un processo di tipo sequenziale, ad ogni passo del quale corrisponde una precisa operazione da effettuare, in rigoroso ordine temporale e spaziale.

I principali passaggi tecnologici che descrivono il processo standard sono i seguenti (schematizzati in figura 3.3.1):

1) Stesura del resist. 2) Precottura.

3) Esposizione del resist attraverso la maschera. 4) Sviluppo.

5) Cottura.

6) Attacco dello strato non protetto dal resist. 7) Rimozione del resist.

Figura 3.3.1: Schema rappresentativo dei principali passaggi di un processo standard di fotolitografia.

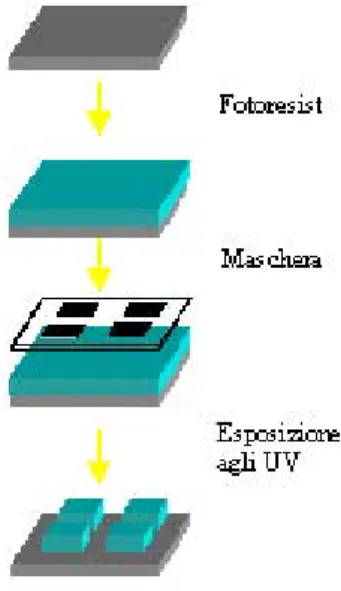

Figura 3.3.2: Esempio di maschera per fotolitografia

Per ciascun passo è quasi sempre previsto l’impiego di una maschera. La maschera contiene un’informazione spaziale binaria ed individua sulla superficie del wafer i punti su cui deve agire il successivo passo tecnologico, ovvero ne protegge alcuni e ne lascia scoperti altri. Il passo più delicato di questo processo consiste nell’esposizione del resist, ovvero del materiale fotosensibile, capace di cambiare le sue proprietà fisiche assorbendo l’energia della radiazione cui viene esposto.

In particolare si hanno resist positivi, i quali hanno la caratteristica di aumentare la loro solubilità alle soluzioni di sviluppo nelle zone illuminate dalla radiazione; in questo modo si può trasferire inalterata l’informazione contenuta nella maschera sulla superficie di silicio. I resist negativi, invece, si comportano in maniera duale, ovvero diminuiscono la loro solubilità alle soluzioni di sviluppo nelle zone esposte alla radiazione, in questo caso sulla superficie del wafer si può trasferire l’informazione negativa rispetto a quella contenuta nella maschera.

La risoluzione con la quale si riescono a costruire le geometrie volute dipende essenzialmente dalla lunghezza d’onda della radiazione utilizzata; normalmente si utilizza una radiazione UV con lunghezza d’onda dell’ordine del µm, (da cui il termine “microfabbricazione”). Esistono altre tecniche più raffinate che aumentano notevolmente la risoluzione, in particolare bisogna menzionare la fotolitografia a raggi x, che insieme a quella tradizionale a raggi UV costituiscono la litografia ottica, la litografia a cannone elettronico (litografia E-BEAM), e la litografia a fasci ionici. Merita un accenno il settore, in fortissima espansione, della microcostruzione su silicio, nota sotto il nome di M.E.M.S. (Micro Electro Mechanical Systems ); questa tecnologia permette di integrare insieme sensori ed attuatori con l’elettronica di condizionamento [12]. In particolare si utilizzano tecniche di Surface Micromachining (tecnica di microfabbricazione superficiale) e Bulk Micromachining (tecnica di microfabbricazione volumetrica), con le quali si attacca la superficie del silicio lungo piani particolari, in modo da ottenere strutture 3D realizzate interamente in silicio. Un’altra tecnica, derivata dalla fotolitografia è la Soft-lithography che è stata sviluppata dal gruppo di Whitesides all’Università di Harvard [13].

3.3.2 Il processo di fotolitografia tradizionale

Adesso si descrivono più in dettaglio i vari passi del processo standard:

1) Stesura del resist: questa operazione si effettua con una macchina centrifuga, spin-coater. Il resist viene sparso sulla superficie del wafer, dopodiché si aziona la macchina che per centrifugazione stende uniformemente il resist su tutta la superficie. Velocità tipiche di rotazione sono di circa 1÷5⋅103 giri al minuto. Lo spessore che si ottiene

dipende oltre che dalla velocità di rotazione V, anche dalla frazione percentuale di materiale solido nel resist S e da una costante di proporzionalità funzione della viscosità

del resist K. Detto t lo spessore ottenuto si può scrivere la seguente relazione semiempirica: V KS t 2

= . Valori tipici di t vanno dal µm a qualche centinaio di µm.

Figura. 3.3.3: Immagine di un wafer dopo la stesura del fotoresist.

2) Precottura: il softbaking o precottura, è un passo molto critico per la riuscita dell’intero processo, da esso infatti dipendono anche i passi successivi del processo, quali l’esposizione e lo sviluppo, e di conseguenza da esso in definitiva dipende la risoluzione finale della geometria che si vuole realizzare.

Con la precottura del wafer si intende eliminare quasi interamente il solvente presente nel resist durante la stesura, se si effettua un softbaking ridotto, per tempo o per temperatura, in generale si avrà un eccesso di solvente nel resist che può causare uno sviluppo ulteriore di parti che non sono state esposte (resist positivi).

Le principali tecniche adottate per effettuare il softbaking sono basate sull’utilizzo di forni a convezione, portati ad una temperatura di 100° C per un tempo di circa mezz’ora.

Tuttavia tecniche più avanzate possono essere basate sull’impiego di forni all’infrarosso, di forni a conduzione ed in fine su forni a microonde su frequenze di circa 2.5 GHz

3) Esposizione: Si distinguono tre tipi di esposizione, l’esposizione a contatto, l’esposizione in prossimità e l’esposizione per proiezione. Il primo tipo di esposizione si ha quando la maschera viene messa a contatto con lo strato di resist, quest’operazione comporta un’inevitabile usura della maschera proprio a causa del contatto. Si può

ovviare a questo inconveniente effettuando un’esposizione in prossimità, ovvero lasciando un piccolo cuscinetto d’aria tra maschera e strato di resist.

Questo modo di procedere tuttavia introduce un altro tipo di problema che riguarda gli effetti di diffrazione, si hanno cioè delle zone di parziale sviluppo in prossimità delle aperture della maschera a causa dell’energia di esposizione che viene deviata sotto la maschera.

Figura 3.3.4: Esempio di geometria trasferita su silicio.

Poiché in realtà anche nel caso di esposizione a contatto si ha inevitabilmente uno spessore d’aria tra la maschera ed il resist, questi problemi di diffrazione ci sono sempre e la divisione tra i due casi viene fatta in funzione della lunghezza d’onda della radiazione impiegata (λ) e della dimensione tipica delle geometrie ricavate sulla maschera (W).

Si può considerare che c’è contatto tra maschera e resist se lo strato d’aria frapposto ha uno spessore minore di λ , mentre l’esposizione si può considerare in prossimità se il gap tra maschera e resist è minore di

λ

2

W .

4) Sviluppo: Questo passo consiste nella rimozione del resist solubile dopo l’esposizione. Si tratta della zona esposta alla radiazione per i resist positivi e della zona mascherata per i resist negativi, il passo tecnologico è più critico per i resist negativi in quanto gli sviluppi, che sono a base di componenti organici, tendono a far rigonfiare e distaccare il resist esposto.

Temperatura ed agitazione del bagno sono parametri di controllo per lo sviluppo, in particolari casi per accelerare lo sviluppo, infatti, si possono utilizzare dei bagni ad ultrasuoni.

5) Cottura: il postbaking o cottura, è l’ultimo passo del processo standard. La sua funzione è quella di migliorare le qualità del resist residuo in termini di resistenza agli attacchi chimici e fisici che verranno fatti in seguito.

Si tratta di una ricottura a temperatura di 120÷150 °C per un tempo di circa 30 minuti. In questo modo si elimina totalmente il solvente residuo, si può creare uno stato di tensione interna al resist e si possono avere in qualche caso reazioni di deidratazione con un modesto collasso dello spessore.

3.3.3 Le tecniche litografiche avanzate.

L’impiego di raggi UV per la litografia tradizionale determina valori di risoluzione ottenibili intorno al µm, ciò in alcuni casi può essere un limite per la realizzazione dei moderni dispositivi, per questo motivo si sono sviluppate delle tecniche avanzate di litografia con lo scopo di raggiungere risoluzioni sempre migliori e tutt’ora questo campo resta uno dei più attivi nel mondo della ricerca.

In figura 3.3.5 viene riportato un grafico comparativo delle diverse tecniche litografiche.

Figura 3.3.5: Grafico delle varie lunghezze d’onda utilizzate in litografia

Fotolitografia a raggi x: si tratta di un processo di fotolitografia tradizionale, in cui al

posto dei raggi ultravioletti con lunghezze d’onda nel visibile, si utilizzano i raggi x. Il vantaggio ottenuto è direttamente legato alle lunghezze d’onda impiegate, che in questo caso invece dei circa 20 µm dei raggi UV, diventano i 440÷800 Å delle radiazioni nel campo x, si nota subito un rapporto tra le due lunghezze d’onda di quasi 1:800.

Con lunghezze d’onda di questo tipo non si hanno problemi di diffrazione ma solo effetti di penombra ed errori di parallasse.

Questi tipi di errore sono, rispettivamente, direttamente proporzionali alla superficie della sorgente a raggi x (a) e direttamente proporzionali alla distanza tra centro sorgente e centro finestra (R), entrambi invece dipendono direttamente dal rapporto tra la distanza superficie-maschera (d) e maschera-sorgente (D) come si può osservare dalla seguente figura 3.3.6

Fig. 3.3.6: Schema dei percorsi ottici della fonte di irragiamento

Con questa tecnica si hanno alte risoluzioni, dell’ordine dei 0.5 µm , accompagnate anche da buone rese del processo di litografia.

Litografia a cannone elettronico (E-Beam): questa tecnica di litografia avanzata

una procedura di scansione del wafer a mezzo di un pennello elettronico, il cui movimento è controllato da un computer.

Solitamente per velocizzare la scansione si utilizza un sistema combinato scansione elettronica – scansione meccanica, in cui cioè, il pennello effettua una scansione a pettine (reset scan) in un’unica direzione planare, mentre la fetta di silicio viene mossa meccanicamente nella direzione perpendicolare.

Alcuni tra i vantaggi della litografia a cannone elettronico rispetto alla litografia tradizionale sono immediatamente visibili:

si hanno lunghezze d’onda degli elettroni utilizzati dell’ordine di 0,2÷0,5Ǻ, per cui risultano ridotti tutti gli effetti di diffrazione che limitano la litografia ottica.

Come già detto con la litografia a cannone elettronico si può lavorare direttamente sulla superficie del wafer senza l’impiego di alcuna maschera, grazie all’ausilio di un computer che regola il fascio.

Inoltre, proprio grazie alla presenza del computer si possono effettuare scritture successive sul resist, attenuando i problemi connessi all’allineamento delle maschere che si hanno nella litografia tradizionale.

Tuttavia bisogna anche dire che sussistono anche diversi problemi aperti:

− un peggioramento della risoluzione calcolata per via teorica, a causa dell’effetto di scattering degli elettroni nel resist, che inevitabilmente espongono una zona più ampia di quella voluta.

− effetti di rigonfiamento del resist (swelling), specialmente quando si utilizzino resist negativi.

Importante da notare è anche la profonda differenza tra questo processo, prevalentemente di tipo sequenziale e quindi inevitabilmente lento, con la litografia ottica che permette un’esposizione globale di tutto il wafer e pertanto è estremamente veloce.

Per concludere inoltre bisogna anche dire che i sistemi di litografia E−Beam sono molto più costosi (da 3 a 5 volte di più) rispetto ad un sofisticato sistema di esposizione ottico, già di per sé notevolmente caro [4].

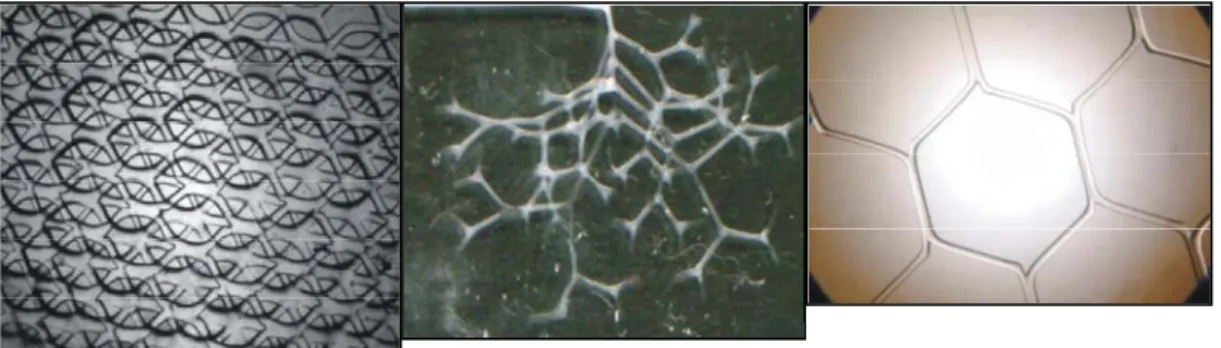

3.3.4 La Soft-lithography

Usualmente questo metodo è utilizzato nel settore dell’Ingegneria Tissutale [14] per fabbricare membrane con cui è possibile alterare la chimica superficiale dei substrati per

l’adesione cellulare. Come tecnica di partenza si utilizza la fotolitografia. Una volta sviluppato il wafer, esso è adoperato per produrre membrane, stampi o stencil con cui modificare la chimica superficiale di altri substrati.

Per ottenere questi stampi, come materiali possono essere utilizzati:

1) il parilene. Questo è deposto sul wafer sviluppato, ed una volta polimerizzato, è rimosso ottenendo uno stampo microfabbricato, che è riutilizzabile e facilmente sterilizzabile.

2) il polidimetilsilossano (PDMS). Lo stampo di PDMS si ottiene miscelando il suo monomero con il catalizzatore del processo di polimerizzazione, in seguito si esegue un casting di tale soluzione o sullo stampo di parilene o sul master direttamente e dopo cottura in forno per alcune ore, il polimero è completamente polimerizzato. Lo stampo di silicone è una perfetta replica del master microfabbricato. Il vantaggio del PDMS è la biocompatibilità (esso è normalmente utilizzato negli ossigenatori) e il fatto che sigilla perfettamente superfici idrofobiche. Inoltre è trasparente e flessibile.

Fig. 3.3.7: Membrana realizzata in PDMS.

Le membrane possono essere ottenute per casting del PDMS su uno stampo di parilene o per spin-coating di PDMS sul master fotolitografico, o per tecnica di replicazione microfluidodinamica. In questo ultimo caso il master è ricoperto da un film adesivo in cui è praticato un foro su cui viene infilata una siringa. Ai lati del master è deposta la soluzione di PDMS e tramite suzione essa permea le aree libere del master, delimitate dal fotoresist e dal film adesivo. In seguito il sistema così ottenuto è posto in forno allo per polimerizzare il PDMS, e dopo tale fase la membrana è ottenuta per semplice rimozione dal master (figura 3.3.7).

Fig. 3.3.8: Esempio di tecnica della replicazione microfluidodinamica.

Utilizzando membrane diverse con svariate geometrie, si possono realizzare geometrie complesse sul medesimo substrato. Un metodo alternativo per ottenere membrane microfabbricate è quello di deporre sul master la soluzione di PDMS e poi tramite un sandwich composto da due piastre esterne di alluminio ed una interna di Pirex viene esercitata una pressione sul master stesso, in modo che la soluzione siliconica riempia solo i microcanali presenti. Il sistema è poi fissato con dei clamp e posto in forno per polimerizzare il PDMS.

Alla fine la membrana è rimossa facilmente dal wafer (figura 3.3.7) [15,16].

Lo spessore di queste membrane è fissato dalle dimensioni laterali, dalla spaziatura fra le linee dei pattern sul master e dalla viscosità del PDMS.

3.3.5 Le tecniche derivate dalla soft-litography

Dalla tecnica della soft-litography sono derivate altre tecniche quali: il microcontact-printing, il micromolding e la tecnica microfluidodinamica [17,18].

La fase comune a queste tecniche è la realizzazione di uno stampo di PDMS ottenuto per casting sul master di silicio. Una volta ottenuto questo stampo si possono realizzare i pattern con diverse tecniche.

Nella metodologia del microcontact-printing lo stampo di PDMS è bagnato con la soluzione con cui si desidera realizzare la microstruttura ed è stampato poi su di un substrato pulito, come si fa con un normale timbro.

La tecnica del micromolding permette invece di realizzare dei veri e propri pattern polimerici. Infatti, una volta realizzato lo stampo, esso è ricoperto con una soluzione di polimero in un solvente altamente volatile.

Il riempimento dello stampo può avvenire:

1) per semplice casting: la soluzione polimerica è posta sullo stampo, il quale viene

permeato da essa inseguito all’applicazione di un vuoto spinto. L’eccesso di polimero viene poi rimosso con un vetrino bagnato nel solvente del polimero. Lo stampo viene posto in forno a bassa temperatura per permettere l’evaporazione del solvente in eccesso e in seguito il pattern polimerico può essere rimosso dallo stampo facilmente con una pinzetta (figura 3.3.10 a);

2) per tecnica microfluidodinamica: lo stampo di PDMS viene fatto aderire su un

substrato (es. vetro) e ad una sua estremità viene posta la soluzione polimerica. Dall’altra parte viene applicato un vuoto in modo da riempire i microcanali dello stampo. Dopo che il sistema è posto in forno per favorire l’evaporazione del solvente in eccesso, il pattern è ricavato asportando semplicemente lo stampo (figura 3.3.10 b) [19]. 3) per spin-coating: la soluzione polimerica è deposta sul master e poi “spinnata”

in modo da riempire i microcanali presenti. Dopo l’eliminazione dell’eccesso di polimero e solvente come sopra, la struttura può essere rimossa dallo stampo (figura 3.3.10 c) [20];

Figura 3.3.10: Schema delle tecniche derivate dalla soft-litografia.

Per le risoluzioni e gli spessori che permette di ottenere, la tecnica scelta per questo lavoro di tesi è stata la soft-lithography.

Bibliografia

[1] Pietrabissa R, Biomateriali, Patron Editore, 1997

[2] Wohlers Report. 2000. Rapid Prototyping & Tooling State of the Industry Annual Worldwide Progress Report. Fort Collins (CO): Wohler Associates, Inc. [3] A.G. Mikos, G. Sarakinos, S.M. Leite, J.P. Vacanti, and R. Langer, "Laminated

Three-Dimensional Biodegradable Foams for Use in Tissue Engineering," Biomaterials, 14, 323-330 (1993).

[4] ] Thomson RC, Giordano GG, Collier JH, Ishaug SL, Mikos AG, Lahiri-Munir D, Garcia CA. “ Manufacture and characterization of poly(alpha-hydroxy ester) thin films as temporary substrates for retinal pigment epithelium cells”, Biomaterials. 1996 Feb;17(3):321-7.

[5] Berry E, Brown JM, Connell M, Craven CM, Efford ND, Radjenovic A, Smith MA. "Preliminary experience with medical applications of rapid prototyping by selective laser sintering." Medical Engineering & Physics_ vol.19, no. 1 (January 1997): 90-96.

[6] Kawata S, Sun HB, Tanaka T, Takada K. Finer features for functional microdevices.Nature. 2001 Aug 16;412(6848):697-8.

[7] The processing of Bioresorable Scaffolds for Tissue Engineering Application via Fused Deposition Modelling. Zein I., Hutmacher D.W., Teoh S.H., Tam K.F., Tan K.C. Proceedings of the 4th Asian Symposium on Biomedical Materials, Singapore, (1999)

[8] Zein, I., Hutmacher, D.W., Teoh, S.H., Tam, K.F., Tan, K.C. (1999) The Processing of Bioresorbable Scaffolds for Tissue Engineering Applications via Fused Deposition Modeling, Proceedings of the 4th Asian Symposium on Biomedical Materials, Singapore

[9] Klebe RJ. Cytoscribing: a method for micropositioning cells and the construction of two- and three-dimensional synthetic tissues.Exp Cell Res. 1988 Dec;179(2):362-73.

[10] Microsyringe Based Deposition of 2 and 3-D Polymer Scaffolds with a Well Defined Geometry for Application to Tissue Engineering. Vozzi G, A. Previti, De Rossi D., A. Ahluwalia, Tissue Engineering.

[11] Solid State Electronic Devices. Ben G. Streetman. Prentice-Hall International, INC Edition 1999.

[12] Microelectronics. Millmann J., Grabel A. McGraw-Hill International Edition 1993

[13] Soft lithography in biology and biochemistry. G. M. Whitesides, E. Ostuni, S. Takayama, X. Jiang, D. E. Ingber, Annu Rev. Biomed Eng 2001, 3: 335-73

[14] Materiali, Tecnologie e Dispositivi per la Microelettronica. Diligenti, A. Nannini. SEU, Ottobre 2001, vol. 1, cap. 3, pp.45-75.

[15] Microfabbricazione e Patterning Cellulare in Ingegneria Tessutale. Ahluwalia, G. Vozzi - pp.186-202.

[16] Using Elastomeric Membranes as dry resist and for dry lift-off. R.J. Jakman, D.C. Duffy, O. Cherniavskaya, G.M. Whitesides. Langemuir vol. 15 (1999), pp.2973-2984

[17] Patterning mammalian cells using elastomeric membranes. E. Ostini, R.Kane, C.S. Chen, D.E. Ingber, G.M. Whitesides. Langemuir vol. 16 (2000), pp.7811-7819

[18] Microcontact printing of self-assembled monolayers. J.L. Wilbur, A. Kumar, H.A. Biebuyck. Biomaterials, vol. 18, (1995), pp.2216-2221

[19] Patterning self-assembled monolayers: Application in microfabrication. A. Kumar, H.A. Biebuyck, G.M. Whitesides. American Chemical Society, vol. 10 (1994), pp.1498-1511

[20] Microfabricated PLGA scaffolds: a comparative study for application to Tissue Engineering. Vozzi G., Flaim C.J., A. Ahluwalia, F. Bianchi, S. Bhatia. Material Science and Engineering, C 760 (2002)