5.1 Introduzione all’analisi di propagazione della cricca

Con riferimento alla geometria del pannello così come indicata nel Capitolo III, si è scelto di considerare il difetto iniziale in corrispondenza della Baia VI che, come precedentemente detto, è l’ultima baia di spessore pari ad 1 mm a partire dal Cover superiore.

Fig. 5 .1 : Posizione della cricca sul pannello superiore del test-article

Nell’ambito della prova verranno effettuati un numero di cicli preliminari senza innescare la cricca, per avere informazioni sullo stato di sollecitazione del barile e sulla correttezza dei risultati numerici previsti.

Al termine di questa fase la cricca sarà innescata da un operaio specializzato a partire dal foro di alloggiamento di un rivetto del longherone superiore.

Inoltre, si è deciso di tranciare anche il longherone a partire dal foro del rivetto, per una lunghezza pari a 40 mm.

L’analisi di propagazione è stata effettuata utilizzando la procedura implementata nel software MSC Nastran 2005 r2 , descritta nel paragrafo 5.3.

Val la pena ora sottolineare che questo software non definisce in automatico il pattern della cricca ma bisogna imporlo; come precedentemente indicato, la cricca propagherà in senso circonferenziale.

La definizione delle dimensioni iniziali del difetto è stata effettuata su espressa indicazione di PAI. In particolare è stata scelta una semilunghezza di cricca pari a 6.35 mm a partire dal foro (considerando che la testa del rivetto è circa 8 mm, la dimensione “esterna” del difetto è 4.35 mm). Tale valore rappresenta, la dimensione del difetto “undetectable”, cioè che non può essere individuata a seguito di controlli non distruttivi effettuati, come da indicazioni PAI, con liquidi penetranti. Con tale metodologia infatti è possibile visualizzare difetti con semilunghezza maggiore di 5 mm.

Una volta stabilito che è necessario affidarsi alle ispezioni in servizio per garantire la sicurezza, le dimensioni del difetto che si assume esistere dopo una ispezione, sono quelle associate alle proprietà del NDI (Non Destructive Inspection). Le dimensioni della cricca sono state stabilite in base ai limiti dell’affidabilità dei risultati dell’ispezione disponibile, considerando che l’ispezione è compiuta sul velivolo assemblato (a differenza delle ispezioni effettuate in fase di produzione e fabbricazione). Queste considerazioni sono applicabili ai controlli non distruttivi eseguiti con liquidi penetranti, con particelle magnetiche e con ultrasuoni.

Nell’ambito della prova si vuole quindi stabilire il numero di cicli che il velivolo potrà compiere in sicurezza (prima cioè che la propagazione del difetto diventi instabile) considerando un difetto iniziale che può sfuggire alle

ispezioni in servizio e inoltre valutare il numero di cicli ai quali la lunghezza di cricca diventa individuabile con ispezioni visive.

4 mm 6.35 6.35 Apice Apice

Fig. 5.2 : Dimensioni caratteristiche della cricca

95

5.2 Meccanica della frattura: concetti basilari

Questo paragrafo ha lo scopo di inquadrare dal punto di vista teorico l’analisi descritta in questo capitolo, mettendo in evidenza i concetti di base della Meccanica della Frattura (MF) e gli strumenti necessari per affrontare lo studio di una struttura nella quale sia presente un difetto iniziale.

L’analisi delle strutture aeronautiche è condotta nell’ambito della Meccanica della Frattura, nella quale si assume che tutti i materiali reali contengano difetti. La rottura fragile avviene quando le condizioni di carico e ambientali sono tali da provocare la propagazione quasi istantanea di uno o più difetti preesistenti fino alla completa rottura del pezzo.

Se i carichi variano periodicamente nel tempo, le fessure iniziali possono avanzare, ciclo dopo ciclo, fino a quando non viene raggiunta una dimensione critica (per i carichi e le condizioni geometriche ed ambientali del caso), in corrispondenza della quale avviene il collasso.

In generale i due problemi che si presentano nel progetto e nella verifica delle strutture sono i seguenti:

. Determinare se la presenza di una fessura può provocare la frattura, con rottura apparentemente fragile, sotto l’azione di un carico statico.

. Valutare la velocità di avanzamento per fatica di una fessura sia per stabilire le condizioni di avanzamento o di arresto, sia per valutare dopo quanti cicli la resistenza residua dell’elemento fessurato si riduce a livelli tali da rendere probabile una frattura fragile.

La Meccanica della Frattura studia problemi di questo tipo e permette di valutare:

. il rapporto tra le dimensioni della fessura e la resistenza residua del 96

pezzo lesionato;

. la dimensione massima di una fessura accettabile in esercizio; . i cicli di carico per raggiungere una determinata dimensione; . la dimensione tollerabile del difetto,

. le tecniche di ispezione necessarie per rilevare difetti e la frequenza delle ispezioni.

Il problema del cedimento di un materiale sollecitato nominalmente in campo elastico deve essere affrontato con uno studio macroscopico dei tre fattori che costituiscono il sistema:

. lo stato di sollecitazione; . il materiale;

. l'ambiente.

Lo stato di sollecitazione deve essere noto a livello progetto.

Lo stato di sollecitazione locale viene modificato dalla presenza della cricca di dimensioni iniziali assegnate. La cricca opera una ridistribuzione delle tensioni in funzione della sua orientazione rispetto alla sollecitazione applicata dall'esterno.

Il materiale, in genere, viene considerato come un mezzo continuo, omogeneo e isotropo ma il materiale reale è dal punto di vista macroscopico e microscopico sia disomogeneo sia anisotropo, a causa di difetti come inclusioni.

Nella Meccanica della Frattura Lineare Elastica (MFLE) si assume che solido presenti un comportamento lineare elastico, con un legame lineare tra tensioni e deformazioni fino alla sollecitazione massima sopportabile e assenza di deformazioni plastiche.

Nella Meccanica della Frattura ElastoPlastica (MFEP) il modello tiene conto del comportamento plastico che si manifesta all'apice della cricca.

Nel caso di strutture aeronautiche si è verificato che la MFLE consente soluzioni tecniche ragionevoli del problema della frattura.

Infine, l'ambiente in cui il materiale opera è un elemento inscindibile dagli altri due perché con essi interagisce sinergicamente.

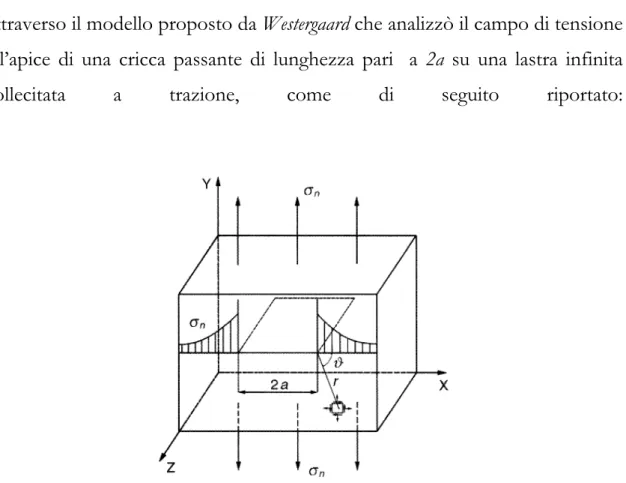

Lo stato di sollecitazione all’apice della cricca può essere definito attraverso il modello proposto da Westergaard che analizzò il campo di tensione all’apice di una cricca passante di lunghezza pari a 2a su una lastra infinita sollecitata a trazione, come di seguito riportato:

Fig. 5.3 : Schema degli sforzi per una lastra piana illimitata con intaglio passante, sollecitata a trazione

Considerando un elementino individuato dalle coordinate polari r e θ, lo stato di sollecitazione all’apice della cricca può essere calcolato utilizzando le equazioni di Airy, che presentano la seguente espressione generale:

σij =σ⋅ π⋅a⋅ f

( )

r,ϑ (5.1) Gli sforzi dipendono quindi da una certa funzione di r e θ, solitamente geometrica, e da un parametro K così definito:K =σ⋅ π ⋅a (5.2)

Il parametro K, Fattore di intensità degli sforzi (

S

tressI

ntensityF

actor: SIF), può essere considerato come una misura dello stato di sollecitazione in prossimità dell’apice della fessura.Il valore di K qui definito, si riferisce ad uno stato di sollecitazione di trazione ed in tal caso si parla di frattura in Modo I; è possibile definire poi anche i valori di KII e KIII, riferiti rispettivamente al modo II e al modo III:

Fig. 5.4 : Modi di rottura

La trattazione della frattura più sviluppata è quella relativa al modo I e ad essa si farà riferimento in seguito, anche perché una grande parte dei casi pratici può essere affrontata con questo schema.

L'espressione di K assume valori diversi se applicata a geometrie reali. Infatti, il fattore di intensificazione degli sforzi oltre che dal modo di apertura del difetto dipende anche dalla geometria del difetto e della struttura.

L'espressione più generale sarà:

K = β σ πa (5.3) Con:

. σ : Tensione di progetto;

. β : fattore di forma che dipende dalla geometria della fessura, dalla struttura e dalla condizione di carico;

. a : dimensione caratteristica della cricca (semilunghezza).

L’importanza del fattore KI (o più semplicemente K) per la meccanica della frattura sta nel fatto che attraverso tale parametro non solo si può caratterizzare lo stato di tensione all’apice della cricca, ma è possibile anche prevedere la resistenza a frattura del materiale. Infatti è possibile definire un valore critico di K tale che, non appena K>Kc (KIc prende il nome di tenacità alla frattura) il materiale va incontro a rottura con propagazione instabile della cricca. Questo valore limite del K è una caratteristica del materiale e può essere determinato mediante prove standard.

5.3 Propagazione di un difetto di fatica: la legge di Paris

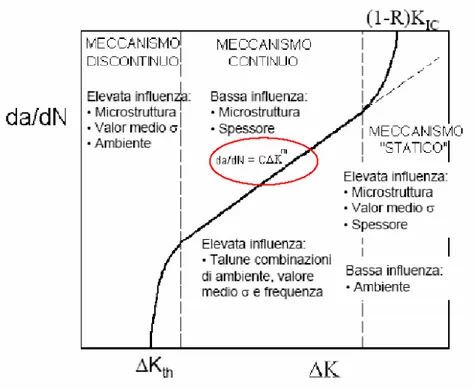

Storicamente molti studiosi si sono interessati all’analisi della fase relativa alla propagazione di un difetto per carichi affaticanti, soprattutto dal punto di vista strutturale. Molti di questi hanno determinato delle leggi tuttora valide per la determinazione della velocità con la quale si propaga la cricca di fatica. Tra le varie leggi proposte, la più semplice e diffusa è la legge di Paris, definita dalla seguente equazione:

a m C K N ∆ = ⋅ ∆ ∆ (5.4) in cui:

. ∆a è la crescita della cricca dopo ∆N cicli.

. C ed m sono costanti che dipendono solo dal materiale.

. ∆K è la variazione del fattore di intensità degli sforzi a causa della sollecitazione di fatica

Fig. 5.5 : Curva rappresentativa della velocità di propagazione di un difetto in funzione di ∆K

La legge di Paris è rappresentativa del tratto lineare della curva sopra riportata.

Un carico affaticante in un provino in cui è presente la cricca produce una variazione ciclica delle tensioni all’apice del difetto, con conseguente variazione del fattore di intensità degli sforzi tra Kmin e Kmax. Questo implica che il valore di ∆K è pari a:

∆K =Kmax −Kmin =β⋅σmax ⋅ π⋅a−β⋅σmin⋅ π⋅a (5.5)

Definito il rapporto di sollecitazione R come

max min σ σ = R , il rateo di

crescita della cricca su ciclo è dato da:

da f

(

K R,)

dn = ∆ (5.6)

Le esperienze di Elber (1970 circa) hanno dimostrato che l’apertura dei lembi della fessura riguarda solo una porzione del ciclo complessivo perché nella zona plasticizzata prossima al vertice della fessura si manifestano, durante lo scarico, tensioni residue di compressione per cui i lembi tendono a rimanere accostati fino a quando il carico non raggiunge un valore sufficiente ad aprirli gradualmente. La fessura avanza quando l’allargamento dei lembi è esteso fino al vertice.

In seguito sono stati individuati vari altri meccanismi che tendono a mantenere accostati i lembi (crack closure), ad esempio l’effetto di ancoraggio meccanico prodotto dalle scabrosità e dall’attrito tra le superfici fessurate.

La legge di Paris può essere allora riscritta ponendo al posto del ∆K il valore del ∆Keff :

m eff a C K N ∆ = ⋅ ∆ ∆ (5.7) 102

L’incremento calcolato viene aggiunto alla dimensione corrente della cricca e il processo è ripetuto fino a che non si raggiunge la condizione di rottura o una lunghezza di cricca predefinita.

5.4 Procedura Nastran: definizione dell’elemento CRAC2D

La modellazione della cricca e la successiva determinazione del fattore di intensità degli sforzi all’apice di essa, è stata effettuata utilizzando l’elemento CRAC2D [10] , implementato in Nastran, che consente quindi di modellare i campi singolari di tensione e deformazione che esistono in prossimità dell’apice della cricca.

Tale elemento è basato su una formulazione bi-dimensionale ma può essere ragionevolmente applicato anche a strutture tri-dimensonali. Ad ogni modo l’elemento dovrebbe essere planare. Esiste comunque in ambiente Nastran anche la versione 3D di tale elemento (CRAC3D). Gli elementi sono considerati lineari, isotropi e omogenei ed è possibile calcolare automaticamente KI, KII e KIII (con il CRAC2D ovviamente si determinano solo i primi 2).

L’elemento CRAC2D ha alla base un elemento triangolare la cui geometria e i cui spostamenti sono rappresentati mediante le funzioni di forma di Hughes e Akin [6]; per la costruzione dell’elemento CRAC2D si considerano 8 elementi base triangolari (è possibile anche considerare l’opzione di cricca simmetrica ed utilizzare così solo 4 elementi base triangolari):

Fig. 5.6 : Definizione dell’elemento CRAC2D

Senza scendere nel dettaglio della procedura matematica, una volta calcolate le funzioni di forma e le matrici di massa e di rigidezza, il calcolo del SIF è effettuato facendo riferimento agli spostamenti:

(

)

(

)

(

)

(

)

(

ν)

π(

π)

π π ν µ π π ν µ = Φ ⋅ + = = Φ ⋅ − = = Φ ⋅ − = → → → z r III x r II y r I u r E K u r K u r K 2 lim 1 2 2 lim 1 2 2 lim 1 2 0 0 0 (5.8) 104105 Per la simbologia utilizzata si faccia riferimento alla seguente figura:

.5 Esempio: metodologia adottata

Per l’analisi di propagazione della cricca sono stati considerati eparatamente i modelli del tronco di fusoliera classico e con pad; per ntrambi, partendo da un modello base definito in ambiente Patran, sono stati realizzati una serie di step, rappresentativi dell’avanzamento della cricca, con 10 mm, fino al raggiungimento della cosiddetta lunghezza critica

n valore del Kc che per il materiale in questi

Fig. 5.7 : sistema di riferimento all’apice della cricca

5

s e

incrementi di

del difetto, alla quale corrisponde u

one (Alluminio 2024-T3) è pari a 72MPa m.

Si riporta di seguito la procedura adottata per un solo step scelto come riferimento (nello specifico step 7 senza pad), dato che per gli altri lo schema è del tutto analogo.

1. Definizione del modello base : tale modello è costituito dal tronco di fusoliera completo di mesh (secondo quanto riportato nel capitolo III) ad eccezione della baia V, VI e VII dell’upper panel per le quali è stata cancellata la mesh e modificata

Come risulta chiaro dall’immagine, per le tre baie considerate è stata realizzata solo metà geometria, per velocizzare i tempi di realizzazione della nuova mesh, sfruttando la simmetria geometrica del modello. La mesh

la geometria con opportuni tagli, per agevolare la realizzazione di una nuova mesh, più fitta in corrispondenza degli apici della cricca. Questo modello base è il punto di partenza per la realizzazione di ogni step:

Apice

Foro

Fig. 5.8 : Definizione del modello di base

realizzata verrà poi “specchiata” con il comando Mirror; in seguito le 3 baie in questione verranno semplicemente definite “pannello test”.

. Realizzazione della nuova mesh: l’analisi della propagazione della cricca rich

con la mesh sul barile (boundary). Le regole generali per la realizzazione della mesh seguono

3.

zione all’apice della cricca riportato in figura 5.1

2

iede ovviamente la realizzazione di una mesh molto più fitta all’apice della stessa; appoggiandosi quindi alla geometria descritta al punto 1, l’infittimento della mesh all’apice della cricca prevede l’utilizzo di elementi quad di lato pari a 0.2 mm. La mesh va poi man a mano diradandosi per rispettare il numero di elementi richiesti all’interfaccia

comunque lo schema riportato in fig. 3.1. Una volta terminata la mesh, si procede con il “Mirror” degli elementi e l’equivalence finale dei nodi, con esclusione dei nodi rappresentativi del pattern della cricca che devono ovviamente risultare separati.

In fig. 5.9 il pannello è riportato in orizzontale per avere una migliore visualizzazione della mesh; la rappresentazione è realizzata con zoom successivi.

Run del programma: l’output del modello realizzato in Patran è rappresentato da un file con estensione .bdf , che viene inviato al Nastran per l’analisi. Si ottiene così lo stato di sollecita

0 (con riferimento alla σx, tensione che tende ad aprire la cricca)

Fig. 5.9 : Dettagli della mesh su metà pannello test

. Definizione dell’elemento cricca e calcolo del SIF: Il file .bdf utilizzato per l’analisi e la conseguente definizione dello stato di sollecitazione all’apice del difetto, deve essere opportunamente modificato per introdurre l’elemento cricca (CRAC2D); l’utilizzo dei software MSC Patran e Nastran 2005 non consente di definire questo elemento in fase di modellazione o analisi ma è necessario introdurlo manualmente proprio nel file di output di Patran. Da questo punto in poi tutte le operazioni effettuate non avranno un riscontro 4

Fig. 5.10 : Stato di sollecitazione all’apice della cricca (σx)

“grafico”, cioè non potranno essere visualizzate sulla schermata del programma, ma saranno semplicemente rappresentate da alcune righe di comando immesse. Questa procedura è piuttosto lunga e laboriosa e richiede un’elevata attenzione per la facilità con cui è possibile cadere in errore. Le operazioni da eseguire sul file .bdf ottenuto da Patran sono di seguito elencate:

Introduzione della proprietà PRAC2D : definisce le proprietà e la tecnica strutturale CRAC2D:

.

per la valutazione delle tensioni da utilizzare con l’elemento

mento (Reale>0.0) menti efault 0.5) ento lungo il q fault 180.0) . Intr cricca 2D all’a

PID: Numero identificativo della proprietà (intero>0) MID: Numero identificativo del materiale (intero>0) T: Spessore dell’ele

IPLANE: opzione per plane strain (0) o plane stress (1) NSM: massa non strutturale per unità di area (default 0) GAMMA: esponente utilizzato per il campo di sposta

(d

PHI: Angolo (in gradi) relativo all’asse x dell’elem

uale il fattore di intensità degli sforzi è calcolato (de

oduzione dell’elemento CRAC2D : definisce l’elemento pice:

111

EID: Numero identificativo dell’elemento (intero>0)

(intero>0)

Gi: numeri identificativi dei nodi (intero>0);da G11 a G18 possono

essere omessi Cfr figura 5.6

(la definizione di PRAC2D e CRAC2D va effettuata per entrambi gli apici della cricca; si ricorda che il pannello non è simmetrico e quindi si otterranno 2 valori diversi per il SIF)

: il file .bdf riporta tutto ciò che

carichi, etc.. . L’elemento CRAC2D definito prima comporta la

Si rela

PID: Numero identificativo della proprietà inserito in PRAC2D

. Commentare gli elementi alla’apice della cricca

riguarda il modello realizzato e quindi nodi, elementi, proprietà, creazione automatica di nuovi elementi all’apice della cricca e per questo motivo gli elementi preesistenti devono essere cancellati (o commentati facendo precedere la riga relativa di comando dal simbolo $);

. Run del programma e calcolo del SIF: il nuovo file .bdf così modificato va caricato in Nastran per l’analisi; a questo punto è possibile leggere il valore di interesse del SIF dal file di output di Nastran con estensione .f06

riporta di seguito un esempio dei passaggi descritti con i valori tivi allo step 7:

(il SIF è riportato in MPa mm )

Fig.5.10 : Dettaglio dei file .bdf e .f06 per lo step 7

La procedura descritta dal punto 1 al punto 4, che si ricorda deve essere effettuata per ogni step, può essere brevemente schematizzata con il seguente diagramma di flusso: Modello di base Nuova mesh per il pannello File .bdf in output da Ambiente Patran Patran Ambiente Nastran File .bdf File .f06 ANALISI con Nastran Visualizzazion e dei ( deform ni) in Patran risultati tensioni e azio ANALISI con Nastran Valore del f inten egli attore di sità d sforzi

Fig. 5.11 : Diagramma di flusso per l’analisi di propagazione della cricca ifica del file

.bdf per troduzione dell’elemento cricca Mod l’in 113

5.6 Risultati

L’analisi numerica, sulla base della procedura descritta nel paragrafo precedente, ha condotto ad una serie di risultati che per semplicità sono stati seguenti tabelle e nei seguenti grafici sia per il barile in config

Barile - configurazione senza PAD

riassunti nelle

urazione cosiddetta “classica”, sia per la soluzione costruttiva con pad: (per le definizioni di apice superiore e inferiore si faccia riferimento alla fig. 5.2)

Step a [m] Ksup [ MPa mm] Kinf [ MPa mm ]

1 0.00635 22.24 22.15 2 0.01635 28.94 28.85 3 0.02635 33.10 32.97 4 0.03635 36.81 36.53 5 0.04635 40.51 40.25 6 0.05635 44.11 43.73 7 0.06635 47.94 47.25 8 0.07635 51.39 51.04 9 0.08635 55.04 54.53 10 0.09635 58.13 57.52 11 0.10635 61.03 59.89 12 0.11635 63.38 62.49 13 0.12635 66.81 65.92 14 0.13635 68.43 67.23 15 0.14635 70.39 69.66 114

Il raggiungimento del Kc avviene ad una semilunghezza di cricca pari a 146.35 mm.

er quanto riguarda invece il modello del barile con pad, la scelta degli step da fare è diversa rispetto a quanto fatto per il barile in configurazione

classic Infa mm

mentre, per avere una sensibilità maggiore di ciò che accade in prossimità del pad e sopra al pad stesso, si è scelto di fare in generale gli step intervallati di 10 mm e poi in corrispondenza dei pad, un

P

a. tti per quest’ultimo si è scelto di intervallare gli step di 10

o step subito prima (sul gradino rappresentativo della variazione di spessore), uno step sopra e uno step subito dopo. 0 10 20 30 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0.16 a [m] K [MP a *m ^ 0 .5 ] K_sup K_inf

Fig. 5.12 : Curva K vs a per pannello in configurazione classica 70 80 60 50 40 115

Barile - configurazione con PAD

Step a [m] Ksup [ MPa mm] Kinf [ MPa mm ]

1 0.00650 14.94 14.83 2 0.01650 30.39 30.05 3 0.01889 33.77 33.46 4 0.02635 34.19 33.81 5 0.03635 36.38 35.77 6 0.04635 38.93 38.35 7 0.05635 41.75 41.15 8 0.06635 44.53 43.88 9 0.07635 47.18 46.78 10 0.08635 49.88 49.43 11 0.09635 52.42 51.97 12 0.10635 54.88 54.68 13 0.11635 56.28 56.54 14 0.12635 58.48 58.75 15 0.13626 59.16 59.23 16 0.14624 60.09 59.96 17 0.15635 60.20 60.72 18 0.16620 59.96 60.91 19 0.17620 57.59 60.48 20 0.18400 44.34 59.85 21 0.18900 44.27 59.36 22 0.19635 50.45 44.71 23 0.20135 53.85 44.44 24 0.21135 59.97 46.21 25 0.21880 68.24 57.74 26 0.22380 95.32 62.32 116

La cricca diventa es corrispondenza dell’ap cui termina il pad:

e linee rosse individuano la posizione dei pad)

Come risulta evidente dal grafico, la presenza del pad rallenta la ropagazione della c

, ma non appena il pad viene superato il SIF subisce un brusco incremento superando rapidamente il valore del Kc

Di seguito si riporta un confronto tra le due soluzioni costruttive adottate:

plosiva ad una semilunghezza pari a 223.8 mm (in ice superiore); a tale lunghezza corrisponde il punto in

(l 0 10 20 30 40 50 60 70 80 90 0.00 0.02 0.04 0.06 0.08 0.10 0.12 0.14 0.16 0.18 0.20 0.22 0.24 a [m] K [M Pa *m ^ 0 .5 ] 100 K_sup K_inf

Fig. 5.13 : Curva K vs a per pannello con pad

p ricca, provocando una riduzione abbastanza spiccata del SIF

A questo punto, con i dati calcolati, è possibile applicare la legge di

aris per la piere

icca diventi esplosiva; la procedura adottata è riportata ell’ESDU 83007 [7] e la curva di riferimento è:

0 1 20 30 40 50 60 70 8 10 110 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0.16 0.18 0.2 0.22 0.24 a [m] K_sup K_inf 90 0 0

P valutazione del numero di cicli che la struttura può com prima che la cr n 0 K_sup PAD K_inf PAD Kc Barile con pad Barile senza pad

Fig. 5.14 : Confronto tra le due soluzioni costruttive analizzate

K

L’analisi ha condotto ai risultati riassunti nelle seguenti tabelle:

Barile - configurazione con PAD

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

1 0.00635 22.24 2 0.01635 28.94 0.01 25.59 10974 9.112E-07 3 0.02635 33.10 0.01 31.02 4194 2.385E-06 4 0.03635 36.81 0.01 34.95 2309 4.331E-06 5 0.04635 40.51 0.01 38.66 1396 7.165E-06 6 0.05635 44.11 0.01 42.31 889 1.126E-05 7 0.06635 47.94 0.01 46.03 583 1.715E-05 8 0.07635 51.39 0.01 49.66 399 2.508E-05 9 0.08635 55.04 0.01 53.21 282 3.541E-05 10 0.09635 58.13 0.01 56.59 208 4.815E-05 11 0.10635 61.03 0.01 59.58 160 6.232E-05 12 0.11635 63.38 0.01 62.21 129 7.731E-05 13 0.12635 66.81 0.01 65.09 103 9.699E-05 14 0.13635 68.43 0.01 67.62 85 1.173E-04 15 0.14635 70.39 0.01 69.41 75 1.337E-04

Somma dei cicli dallo step 1 al 15 21786

Barile - configurazione con PAD

(apice inferiore)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/ N ∆

1 0.00635 22.15 2 0.01635 28.85 0.01 25.50 11177 8.947E-07 3 0.02635 32.97 0.01 30.91 4270 2.342E-06 4 0.03635 36.53 0.01 34.75 2377 4.207E-06 5 0.04635 40.25 0.01 38.39 1445 6.920E-06 6 0.05635 43.73 0.01 41.99 923 1.083E-05 7 0.06635 47.25 0.01 45.49 618 1.617E-05 8 0.07635 51.04 0.01 49.14 421 2.379E-05 9 0.08635 54.53 0.01 52.78 295 3.401E-05 10 0.09635 57.52 0.01 56.02 218 4.581E-05 11 0.10635 59.89 0.01 58.71 173 5.788E-05 12 0.11635 62.49 0.01 61.19 140 7.120E-05 13 0.12635 65.92 0.01 64.21 110 9.056E-05 14 0.13635 67.23 0.01 66.58 92 1.086E-04 15 0.14635 69.66 0.01 68.45 80 1.247E-04

Somma dei cicli dallo step 1 al 15 22339

Barile - configurazione con PAD

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/ N ∆

1 0.007 14.94 2 0.017 30.39 0.010 22.667 14571 6.862E-07 3 0.019 33.77 0.002 32.080 848 2.818E-06 4 0.026 34.19 0.007 33.980 1984 3.760E-06 5 0.036 36.38 0.010 35.288 2202 4.541E-06 6 0.046 38.93 0.010 37.660 1591 6.285E-06 7 0.056 41.75 0.010 40.343 1127 8.873E-06 8 0.066 44.53 0.010 43.143 806 1.240E-05 9 0.076 47.18 0.010 45.858 594 1.683E-05 10 0.086 49.88 0.010 48.533 447 2.237E-05 11 0.096 52.42 0.010 51.151 344 2.906E-05 12 0.106 54.88 0.010 53.651 271 3.69004E-05 13 0.116 56.28 0.010 55.580 227 4.405E-05 14 0.126 58.48 0.010 57.380 194 5.154E-05 15 0.136 59.17 0.010 58.825 169 5.863E-05 16 0.146 60.09 0.010 59.628 160 6.237E-05 17 0.156 60.20 0.010 60.143 152 6.552E-05 18 0.166 59.96 0.010 60.080 154 6.493E-05 19 0.176 57.59 0.010 58.775 172 5.813E-05 20 0.184 44.34 0.008 50.964 273 2.857E-05 122

21 0.189 44.27 0.005 44.307 353 1.416E-05

22 0.196 50.45 0.007 47.363 372 1.975E-05

23 0.201 53.85 0.005 52.154 156 3.205E-05

24 0.211 59.97 0.010 56.912 202 4.950E-05

25 0.219 68.24 0.007 64.103 83 8.969E-05

Barile - configurazione con PAD

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

26 0.224 95.32 0.005 81.78 16 3.125E-04

Somma dei cicli dallo step 1 al 26 27468

Barile - configurazione con PAD

(apice inferiore)

Step a [m] K inf

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

1 0.007 14.83 2 0.017 30.05 0.010 22.44 14980 6.675E-07 3 0.019 33.46 0.002 31.76 891 2.682E-06 4 0.026 33.81 0.007 33.64 2087 3.574E-06 5 0.036 35.77 0.010 34.79 2363 4.231E-06 6 0.046 38.35 0.010 37.06 1723 5.803E-06 7 0.056 41.15 0.010 39.75 1214 8.237E-06 8 0.066 43.88 0.010 42.52 867 1.153E-05 9 0.076 46.78 0.010 45.33 629 1.589E-05 123

10 0.086 49.43 0.010 48.10 468 2.136E-05

11 0.096 51.97 0.010 50.70 360 2.777E-05

12 0.106 54.68 0.010 53.33 279 3.584E-05

13 0.116 56.54 0.010 55.61 226 4.424E-05

14 0.126 58.75 0.010 57.65 189 5.291E-05

Barile - configurazione con PAD

(apice inferiore)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

15 0.136 59.23 0.010 58.988 167 5.934E-05 16 0.1 6 4 59 6 .9 0.0 0 59.5 3 16 6.237E-05 1 9 0 17 0.156 60.72 0.010 60.341 150 6.640E-05 18 0.166 60.91 0.010 60.819 145 6.896E-05 19 0.176 60.48 0.010 60.694 146 6.849E-05 20 0.184 59.85 0.008 60.163 119 6.554E-05 21 0.189 59.36 0.005 59.603 80 6.250E-05 22 0.196 44.71 0.007 52.035 232 3.168E-05 23 0.201 44.44 0.005 44.579 342 1.461E-05 24 0.211 46.21 0.010 45.327 630 1.587E-05 25 0.219 57.74 0.007 51.977 236 3.154E-05 26 0.224 62.32 0.005 60.030 77 6.494E-05

Somma dei cicli dallo step 1 al 26 28760

a c razion pad co ta in tiva reme

a circa 00

a fronto due s i co e an te è

realizza un o in c porta ilung della a in

L onfigu e con mpor defini un inc nto pari 60 cicli.

D un con tra le oluzion struttiv alizza possibile re grafic ui si ri la sem hezza cricc funzione 124

del numero li (sol l’apice iore cricc la ve propa on cricca zione della semilunghezza a:

Fi : da/dN v confront oni cost

di cic o per super della a) e locità di gazi e della in fun

1.E-0 1.E-0 1.E-05 1.E-04 1.E-03 0 0.050 0.100 0.15 0.20 0 a da /d N Con PAD 2.5 mm

g. 5.15 s a : o tra le 2 soluzi ruttive 7

6

0.00 0 0 .250

Sen D

Fig. 5.16 : a vs N : confronto tra le 2 soluzioni costruttive za PA 0 0.05 0.075 0.1 0.125 0.15 0.175 0.2 0.225 0.25 0 00 a Senza PAD Con PAD 2.5 mm 0.025 5000 10000 15000 20000 25000 300 N 125

.7 Studio di sensibilità: variazione dello spessore dei pad

Il calcolo del SIF al variare dello spessore dei pad dà un’idea del miglioramento che è possibile ottenere, in termini di incremento di numero di

icli. Si è scelto quindi di considerare pad via via più spessi, partendo da 2.5 m fino ad arrivare a 4 mm.

I risultati ottenuti sono riportati nelle seguenti tabelle:

Barile - configurazione con PAD (3 mm)

5 c m (apice superiore) Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

1 0.007 13.85 2 0.017 31.30 0.010 22.575 14739 6.785E-07 3 0.019 34.88 0.002 33.091 726 3.292E-06 4 0.026 34.85 0.007 34.865 1745 4.275E-06 5 0.036 36.47 0.010 35.657 2090 4.785E-06 6 0.046 38.73 0.010 37.597 1604 6.234E-06 7 0.056 41.31 0.010 40.018 1174 8.518E-06 8 0.066 43.86 0.010 42.583 861 1.161E-05 9 0.076 46.29 0.010 45.074 648 1.543E-05 10 0.086 48.78 0.010 47.534 496 2.016E-05 126

11 0.096 51.09 0.010 49.934 388 2.577E-05 12 0.106 53.30 0.010 52.197 311 3.215E-05 13 0.116 54.48 0.010 53.891 265 3.774E-05 14 0.126 56.42 0.010 55.447 230 4.348E-05 15 0.136 56.90 0.010 56.657 205 4.834E-05 16 0.146 57.56 0.010 57.228 196 5.092E-05 17 0.156 57.40 0.010 57.479 191 5.215E-05

Barile - configurazione con PAD (3 mm)

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

18 0.166 56.82 0.010 57.110 198 5.051E-05 19 0.176 53.89 0.010 55.356 232 4.310E-05 20 0.184 39.34 0.008 46.615 427 1.827E-05 21 0.189 39.06 0.005 39.201 651 7.680E-06 22 0.196 45.60 0.007 42.334 651 1.129E-05 23 0.201 49.21 0.005 47.407 252 1.984E-05 24 0.211 55.82 0.010 52.514 302 3.311E-05 25 0.219 64.56 0.007 60.190 114 6.531E-05 26 0.224 97.28 0.005 80.922 17 2.942E-04

Somma dei cicli dallo step 1 al 26 28713

Barile - configurazione con PAD (3 mm)

pice re)

(a inferio

Kinf

Step a [m]

[ MPa mm] ∆a ∆kmean N (ci li) c ∆a/∆N

1 0.007 13.76 2 0.017 30.93 0.010 22.345 15167 6.593E-07 3 0.019 34.57 0.002 32.752 764 3.128E-06 4 0.026 34.49 0.007 34.529 1831 4.074E-06 5 0.036 35.87 0.010 35.181 2235 4.474E-06 6 0.046 38.18 0.010 37.025 1732 5.774E-06

Barile - configurazione con PAD (3 mm)

(apic nferioe i re)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (ci li) c ∆a/∆N

7 0.056 40.76 0.010 39.467 1258 7.949E-06 8 0.066 43.27 0.010 42.012 921 1.086E-05 9 0.076 45.95 0.010 44.609 682 1.466E-05 10 0.086 48.40 0.010 47.175 516 1.938E-05 11 0.096 50.76 0.010 49.577 402 2.488E-05 12 0.106 53.20 0.010 51.979 318 3.145E-05 13 0.116 54.87 0.010 54.033 262 3.817E-05 14 0.126 56.83 0.010 55.846 222 4.505E-05 15 0.1 6 3 57 6 .1 0.0 0 56. 1 11 99 99 4.980E-05 16 0.146 57.70 0.010 57.426 193 5.171E-05 17 0.156 58.24 0.010 57.971 183 5.443E-05 18 0.166 58.17 0.010 58.209 180 5.556E-05 19 0.176 57.44 0.010 57.805 187 5.348E-05 20 0.184 56.53 0.008 56.981 156 5.000E-05 21 0.189 55.56 0.005 56.043 109 4.587E-05 22 0.196 39.73 0.007 47.647 361 2.036E-05 23 0.201 39.32 0.005 39.530 624 8.013E-06 24 0.211 42.26 0.010 40.791 1067 9.372E-06 128

25 0.219 53.63 0.007 47.946 354 2.103E-05

26 0.224 58.52 0.005 56.077 109 .588E-05 4

Somma dei cicli dallo step 1 al 26 30032

ar c fig zion on PA m (a B ile - on pice superiore) ura e c D (3.5 m) Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

1 0.007 12.95 2 0.017 32.03 0.010 22.489 14897 6.713E-07 3 0.019 35.83 0.002 33.931 640 3.734E-06 4 0.026 35.23 0.007 35.533 1587 4.701E-06 5 0.036 36.50 0.010 35.867 2030 4.926E-06 6 0.046 38.51 0.010 37.507 1623 6.161E-06 7 0.056 40.88 0.010 39.697 1222 8.183E-06 8 0.066 43.23 0.010 42.055 916 1.092E-05 9 0.076 45.48 0.010 44.354 702 1.425E-05 10 0.086 47.77 0.010 46.623 547 1.828E-05 11 0.096 49.89 0.010 48.827 434 2.304E-05 12 0.106 51.87 0.010 50.879 353 2.833E-05 13 0.116 52.86 0.010 52.367 306 3.268E-05 14 0.126 54.56 0.010 53.710 270 3.704E-05 15 0.136 54.88 0.010 54.720 243 4.078E-05 129

16 0.146 55.32 0.010 55.101 237 4.211E-05 17 0.156 54.98 0.010 55.153 235 4.238E-05 18 0.1 6 6 54 2 .1 0.0 0 54. 4 21 55 49 4.016E-05 19 0.176 50.82 0.010 52.471 303 3.300E-05 20 0.184 35.50 0.008 43.158 628 1.242E-05 21 0.189 37.72 0.005 36.607 916 5.459E-06 22 0.196 41.77 0.007 39.746 893 8.231E-06 23 0.201 45.50 0.005 43.637 381 1.312E-05 24 0.211 52.39 0.010 48.945 429 2.331E-05 25 0.219 61.40 0.007 56.895 150 4.963E-05

Barile - configurazione con PAD (3.5 mm)

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

26 0.224 98.71 0.0 5 80. 6 0 05 18 2.778E-04

Somma dei cicli dallo step 1 al 26 30209

Barile - configurazione con PAD(3.5 m) m

(apice inferiore)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (ci li) c ∆a/∆N

1 0.007 12.87

2 0.017 31.64 0.010 22.258 15334 6.521E-07

3 0.019 35.52 0.002 33.584 674 3.546E-06 4 0.026 34.89 0.007 35.207 1662 4.489E-06 5 0.036 35.94 0.010 35.413 2163 4.623E-06 6 0.046 37.99 0.010 36.964 1746 5.727E-06 7 0.056 40.38 0.010 39.185 1304 7.669E-06 8 0.066 42.69 0.010 41.535 975 1.026E-05 9 0.076 45.19 0.010 43.943 735 1.361E-05 10 0.086 47.46 0.010 46.328 565 1.770E-05 11 0.096 49.64 0.010 48.553 447 2.237E-05 12 0.106 51.86 0.010 50.750 358 2.793E-05 13 0.116 53.34 0.010 52.599 299 3.344E-05 14 0.126 55.10 0.010 54.219 257 3.891E-05

Barile - configurazione con PAD (3.5 mm)

(apic nferioe i re)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

15 0.136 55.29 0.010 55.193 233 4.253E-05 16 0.146 55.68 0.010 55.486 229 4.358E-05 17 0.156 56.05 0.010 55.865 221 4.507E-05 18 0.166 55.78 0.010 55.913 220 4.545E-05 19 0.176 54.82 0.010 55.301 233 4.292E-05 20 0.184 53.71 0.008 54.268 200 3.900E-05 21 0.189 52.40 0.005 53.054 143 3.497E-05 22 0.196 35.90 0.007 44.150 528 1.392E-05 23 0.201 35.37 0.005 35.636 2053 2.435E-06 24 0.211 39.10 0.010 37.237 1683 5.942E-06 25 0.219 50.30 0.007 44.701 503 .480E-051 26 0.224 55.40 0.005 52.850 146 3.425E-05

Somma dei cicli dallo step 1 al 26 32911

Barile - on c figurazione con PAD (4 m)m

(apice superiore)

Step a [m] Ksup

] ∆a ∆k N (cicli) ∆a/∆N

[ MPa mm mean 1 0.007 12.18 2 0.017 32.60 0.010 22.392 15078 6.632E-07 3 0.019 36.65 0.002 34.626 578 4.135E-06 4 0.026 35.54 0.007 36.095 1467 5.085E-06 5 0.036 36.50 0.010 36.019 1987 5.033E-06 6 0.046 38.28 0.010 37.390 1649 6.064E-06 7 0.056 40.46 0.010 39.372 1273 7.855E-06 8 0.066 42.63 0.010 41.548 973 1.028E-05 9 0.076 44.72 0.010 43.675 758 1.319E-05 10 0.0 6 8 46 3 .8 0.0 0 45. 5 51 77 99 1.669E-05 11 0.096 48.77 0.010 47.803 483 2.070E-05 132

12 0.106 50.57 0.010 49.670 399 2.506E-05 13 0.116 51.39 0.010 50.978 350 2.857E-05 14 0.126 52.89 0.010 52.139 313 3.195E-05 15 0.136 53.07 0.010 52.977 286 3.465E-05 16 0.146 53.33 0.010 53.199 282 3.539E-05 17 0.156 52.84 0.010 53.087 285 3.495E-05 18 0.166 51.78 0.010 52.309 308 3.247E-05 19 0.176 48.20 0.010 49.989 386 2.591E-05 20 0.184 32.44 0.008 40.320 882 8.844E-06 21 0.189 36.41 0.005 34.426 1246 4.013E-06 22 0.196 38.65 0.007 37.532 1189 6.182E-06 23 0.201 42.44 0.005 40.546 550 9.091E-06 24 0.211 49.50 0.010 45.971 587 1.704E-05 25 0.219 58.63 0.007 54.064 194 3.838E-05

Barile - configurazione con PAD (4 mm)

(apice superiore)

Step a [m] Ksup

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

26 0.224 99.73 0.005 79.178 19 2.632E-04

Somma dei cicli dallo step 1 al 26 32121

- co azi on P (4 m

pice re)

Barile nfigur one c AD m)

(a inferio

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (ci li) c ∆a/∆N

1 0.007 12.13 2 0.017 32.21 0.010 22.166 15513 6.446E-07 3 0.019 36.35 0.002 34.276 609 3.924E-06 4 0.026 35.22 0.007 35.783 1532 4.869E-06 5 0.036 35.96 0.010 35.589 2110 4.739E-06 6 0.046 37.79 0.010 36.877 1767 5.659E-06 7 0.056 40.00 0.010 38.899 1353 7.391E-06 8 0.066 42.14 0.010 41.073 1031 9.699E-06 9 0.076 44.48 0.010 43.314 790 1.266E-05 10 0.086 46.59 0.010 45.537 615 1.626E-05 11 0.096 48.62 0.010 47.603 493 2.028E-05 12 0.106 50.62 0.010 49.619 401 2.494E-05 13 0.116 51.95 0.010 51.286 340 .941E-052 14 0.126 53.53 0.010 52.738 295 3.390E-05

Barile - configurazione con PAD (4 mm)

(apice inferiore)

Step a [m] Kinf

[ MPa mm] ∆a ∆kmean N (cicli) ∆a/∆N

15 0.136 53.60 0.010 53.564 271 3.657E-05 16 0.146 53.87 0.010 53.734 268 3.724E-05 17 0.156 54.08 0.010 53.975 262 3.802E-05 18 0.166 53.66 0.010 53.871 266 3.759E-05 19 0.176 52.54 0.010 53.101 285 3.509E-05 20 0.184 51.28 0.008 51.914 249 3.133E-05 21 0.189 49.71 0.005 50.494 184 2.717E-05 22 0.196 32.85 0.007 41.276 739 9.946E-06 134

23 0.201 32.21 0.005 32.527 1655 3.021E-06

24 0.211 36.51 0.010 34.359 2516 3.975E-06

25 0.219 47.51 0.007 42.011 685 1.087E-05

26 0.224 52.77 0.005 50.142 190 .632E-05 2

Somma dei cicli dallo step 1 al 26 34419

seg riport i grafi ga Di uito si ano de ci riepilo tivi:

136 25000 26000 27000 28000 29000 30000 31000 32000 33000 N [2.5] [3] [3.5] [4] 27468 28713 30209 32121 0 10 20 30 40 50 60 70 80 90 100 110 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0.16 0.18 0.2 0.22 0.24 a [mm] K [ M P a *( mm) ^ 1 /2 ] [2.5] [3] [3.5] [4]

Fig. 5.17 : K vs a al variare dello spessore dei pad

137 1.E-07 1.E-06 1.E-05 1.E-04 1.E-03 0.010 0.060 0.110 0.160 0.210 0.260 a da /d N Senza PAD PAD 3 mm PAD 3.5 mm PAD 4 mm 0.000 0.025 0.050 0.075 0.100 0.125 0.150 0.175 0.200 0.225 0.250 0 5000 10000 15000 20000 25000 30000 35000 a PAD 2.5 mm PAD 3 mm PAD 3.5 mm PAD 4 mm senza PAD

Fig. 5.19 da/dN vs a per le diverse soluzioni costruttive

N

5.8 Validazione della procedura eseguita con altre metodologie

L’analisi di propagazione della cricca è stata fin qui effettuata tilizzando i software MSC Patran e Nastran 2005 r2. A questo punto è

portante sottolineare che uno degli obiettivi fondamentali della prova è nche quello di validare la procedura messa a punto e verificare quindi che i

sultati ottenuti numericamente con questi software siano confrontabili con quelli sperimentali che si otterranno a seguito della prova. Per avere un quadro più completo della situazione si è scelto di mettere a confronto i risultati

ttenuti nell’ambito di questo lavoro di tesi con quelli ricavati con altri oftware disponibili presso la direzione tecnica di PAI, in fase di valutazione.

Dal confronto dei diversi software utilizzati si sceglierà poi quello che eglio risponde ai dati sperimentali, che verrà utilizzato per gli sviluppi futuri el progetto. In pratica si vorrebbe sviluppare una procedura con un software eno complesso e laborioso di Nastran, e soprattutto più veloce sia in termini

i tempo ma dei software

MSC 2005 consente di realizzare modelli anche ad elevato grado di omplessità, con piena gestione della mesh, dall’altro richiede procedure

iuttosto laboriose e poco automatizzate. Gli altri software utilizzati sono stati:

. Franc2D; . StressCheck;

Per entrambi è stato realizzato un semplice modello di un pannello iano con le dimensioni geometriche e le condizioni di carico come da

odello Patran del barile in configurazione classica.

I valori del SIF ottenuti sono poi stati corretti come riportato in seguito er passare dal pannello piano al pannello curvo.

u im a ri o s m d m

d cchina che ore-uomo; infatti, se da un lato l’utilizzo c p p m p 138

Entrambi i software, a differenza di Nastran che implementa il metodo diretto (basato sul campo di spostamenti), consentono di scegliere la metodologia da adottare per il calcolo del SIF. In particolare in queste analisi si è scelto di utilizzare il metodo energetico che utilizza l’energia di deformazione per il calcolo del SIF. Per i casi di plane stress e plane strain , il rateo di rilascio dell’energia di deformazione può essere calcolato come segue:

strain plane K G stress plane E K I I I I → − = → ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = 2 2 2 1 ν ζ ζ (5.9) ⎟ ⎜

Un metodo che è comparabile con il rateo di rilascio di energia di deformazione per problemi planari 2D involve l’applicazione del J-integral sviluppato da Rise, come riportato in [14]:

∫

Γ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ∂ ∂ ⋅ − ⋅ = = ds x u T dy W J ζ (5.10) con: . W : densità di deformazione (W σijεij 2 1 = );nda l’apice della cricca;

e di trazione con la normale relativa a Г diretta verso l’esterno;

L’integrale è indipendente dal percorso di integrazione e, per questo, initi è accettabile.

. Г : arbitrario contorno che circo . T : vettor

. u : vettore spostamento;

. ds : elemento differenziale lungo Г;

può essere scelto anche lontano dall’apice della cricca dove l’accuratezza della procedura agli elementi f

I risultati numerici sono stati poi confrontati con dei valori teorici del

fattore di i n uno stato di sollecitazione

biassiale.

Noto il valore del J-integral è possibile valutare il SIF.

Schematicamente il modello geometrico realizzato è (dimensioni in mm):

sym

nte sità degli sforzi, ottenuti considerando

210 σx= 90 MPa 43 6 σy= 75 MPa cricca

g. 5.21 : Caratteristiche geometriche del pannello test Fi

5.8.1 Calcolo del SIF per il pannello curvo

nello piano; per confrontare i risultati ottenuti con quelli da modello Patran, che fa invece riferimento ad un modello tri-dimensionale, si è adottata la seguente formulazione empirica elaborata da Swift, riportata in [15]

Entrambi i software utilizzati e di seguito descritti, fanno riferimento ad un pan 1 cos 1 2 ( ) 4 5 1 urved) ⎢ ⎣ = ( K flat W a R W c KI ⎥ I ⎦ ⎤ ⎡ ⎭ ⎬ ⎫ ⎩ ⎨ ⎧ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + + + π (5.11) ove:

. W è il passo tra le frame (0.21 m);

. R è il raggio di curvatura del pannello (1.11 m); . a e KI (flat) sono relativi allo step di riferimento

5.8.2 Formulazione teorica per il del SIF con stato di sollecitazione biassiale

I valori calcolati per il fattore di intensità degli sforzi sono stati

co di tensione biassiale, come riportato in [16]. Di seguito si riporta il grafico di riferimento:

D

calcolo

confrontati con il SIF valutato mediante un procedimento teorico che consente di analizzare pannelli sottoposti ad un cari

142

Fig. 5.22 : Calcolo teorico del K per stato di sollecitazione biassiale

La procedura è piuttosto semplice:

1. Si entra nel grafico con il valore del rapporto

R a

a

+ (le dimensioni sono

indicate in figura);

2. Si determinano i valori delle costanti F0 ed F1 in relazione alla curva di riferimento;

3. Si calcola la costante C1 dalla formula:

C1 =

(

1−λ)

F0 +λF1 (5.12)dove λ è il rapporto delle tensioni nelle due direzioni (in questo caso si

ha che 0.833 90 75 = = = x y σ σ λ )

4. Si calcola il fattore di intensità degli sforzi come segue:

KI =C1 ⋅σ ⋅ π ⋅a (5.13)

I risultati ottenuti, considerando diverse semi-lunghezze di cricca sono riportati nella seguente tabella (i valori sono già stati corretti secondo la formulazione del pannello curvo)

Lunghezza cricca K [MPa√m]

6.35 11.1 29.35 24.5 34.60 25.2 52.35 27 75.85 35.63 99.35 44

Tab. 5.1 : Valori del SIF con la metodologia del K biaxial

5.8.3 Modello realizzato con FRANC2D

è u

sviluppato dalla rsity Fracture Group per l’analisi di strutture.

strutture bidimensionali, mentre per le strutture che si sviluppano nello spazio è stato realizzato il FRANC3D.

Per gli scopi di questa analisi è sufficiente utilizzare il FRANC2D con

implem quello descritto

serve di un generatore esterno di mesh, il

con estensione .inf. Questo file rappresenta l’input per il FRANC2D. Le caratteristiche del materiale e le condizioni al contorno (vincoli e carichi) vanno assegnati direttamente in FRANC2D. La schermata iniziale del pro

Il FRANC, “FRacture ANalysis Code” [7], n codice di calcolo Cornell Unive

I codici sviluppati sono 3: FRANC2D e FRANC2D/L trattano

entato un modello come in fig. 5.21. Tale codice si CASCA, che offre in output un file

gramma appare come segue:

144 Fig. 5.23 : Modello del pannello realizzato in FRANC2D

Per la simulazione della propagazione di un difetto occorre innanzitutto indicarne la posizione e la lunghezza iniziale; l’analisi procede poi per step e, nel ca

mesh all’apic

Come risultati finali è possibile visualizzare la deformata del pannello e stato di sollecitazione all’apice della cricca.

so in questione, l’intervallo tra uno step e l’altro è stato fissato in base agli step realizzati con Nastran. Ad ogni step viene realizzata una nuova

e della cricca, completamente in automatico:

Fig. 5.24 : Dettaglio della cricca

lo

146 Fig. 5.25 : Dettaglio della deformata: apertura della cricca

I risultati ottenuti sono riportati nella seguente tabella (i valori del SIF ono già corretti con la formulazione del SIF per il pannello curvo riportata

el sottoparagrafo 5.8.1):

Lunghezza cricca K [MPa√m]

s n 6.35 14.55 29.35 30.69 34.60 34.15 52.35 46.83 75.85 66.31 99.35 89.62 .8.4 Modello realizzato con StressCheck

Lo StressCheck è un programma FEM che consente di modellare anche

Per gli scopi di questa analisi è sufficiente implementare un modello di annello piano come quello riportato in fig. 5.21. Data la semplicità del modello non è stata realizzata alcuna geometria di appoggio ma sono stati La mesh è piuttosto grossolana, come portato in fig. 5.27 ma, dato che si è fatto riferimento ad un metodo nergetico, è sufficiente per ottenere buoni risultati. La mesh nell’intorno della ricca è stata realizzata con elementi triangolari e l’avanzamento della cricca tessa, per gli step stabiliti, è stato effettuato staccando man a mano i nodi sul pattern del difetto. I modelli e i risultati sono riportati nelle seguenti figure:

Tab. 5.2 : Valori de IF con FRANC2D l S

5

strutture che si sviluppano nello spazio.

p

direttamente creati gli elementi finiti. ri

e c s

148 Fig. 5.27 : Modello del pannello realizzato con StressCheck

Fig. 5.28 : Dettaglio della deformata: apertura della cricca

Fig. 5.29 : Stato di tensione all’apice della cricca

Lunghezza cricca K [MPa√m] 6.35 15.08 29.35 41.65 34.60 42.4 52.35 43.66 75.85 55.1 99.35 70.55 .8.5 Grafico riassuntivo

A questo punto, in base a quanto riportato nei paragrafi precedenti, è ossibile riportare tutti i risultati ottenuti in un unico grafico per avere un ottate (fig. 5.30). A questo grafico andrà poi aggiunta la curva relativa all’attività sperimentale.

5

p

confronto tra le diverse metodologie ad

151 0 10 20 30 40 50 60 70 80 0 50 a [mm] 100 150 K [M P a (m )^ 0 .5 ] FRANC-2D STRESSCHECK NASTRAN K biaxial_teorico Fig. e adottate

Tab. 5.3 : Valori del SIF con StressCheck

5.9 Modello con L

E’ stata effettuata una ulteriore analisi p ona criccata nella quale è stato verificato il comportamento del pannello so in cui il longherone in partenza sia integro. La lu a iniziale della resta inalterata.

Utilizzando la stessa metodologia dei modelli precedenti ne sono stati fatti altri in cui l’elemen (che passa sotto la fessura) viene lasciato integro.

Dalla figura sopra riportata si può vedere la deformata del modello e, nello specifico, si nota come il longhe e tende a tenere uniti i due lembi sovraccaricandosi così via via che la cricca avanza.

Per calcolare la vita del longherone si può utilizzare una legge lineare di accumulo del danno tipo Palmgreen - Miner, in quanto il caso specifico si presta ad essere analizzato con questa metodologia.

Infatti la tensione sul longherone è a valor medio costante ed è sempre crescente; questa ultima caratteristica fa si che la legge di accumulo del danno

ia risultati prossimi alla realtà.

ongherone integro er la z nel ca nghezz cricca to beam Longherone integro

Giunzioni tra longherone e skin

Fig.5.31: Dettaglio della zona ciccata con longherone integro

ron

d

∑

= = = K i i 1 i N n life 1.0 (5.14)Per i vari modelli è stato determinato il SIF all’apice della cricca; i cicli per ogni step. Per ognuno degli ni cicli si vede qual’ è la tensione applicata al

ngh t 075 T6, il

umero di cicli a rottura Ni.

edicted

Pr

Tensio

N ne assiale

"ni” cicli relativi all’i-esimo valore di tensione

σi

mediante la formulazione riportata nel Par. 5.6 sono stati determinati gli n erone, e per la stessa si verifica, sulle curve S-N (k =3) del 7 lo

n

Dai valori riportati nella tabella precedente si vede che il longherone ha una vita di 1,8E+5 cicli.

azione di questa attività sperimentale consente di individuare quelle che sono le linee guida per la manutenzione del velivolo in fase di sviluppo, ovviamente solo per il pannello superiore di fusoliera. In particolare, con riferimento a quanto riportato in [9] , è possibile definire gli intervalli di ispezione ai quali è necessario sottoporre la struttura. Ricordiamo che oggigiorno la filosofia di progettazione di un nuovo velivolo è improntata al “Design to Maintain” fin dalle prime fasi di definizione del progetto. Questo perché i costi di manutenzione rappresentano una voce di spesa rilevante nell’es cizio del velivolo e mediamente costituiscono circa il 12% del DOC

tivi Diretti) del velivolo.

Step σ [MPa] σ [ksi] ni Ni (ni/Ni)

1 63.7 9.2365 2 72.2 10.469 61942.14 650000 0.095296 3 81.4 11.803 34883.87 545000 0.064007 4 95.5 13.8475 23092.84 530000 0.043571 5 99.2 14.384 16054.9 270000 0.059463 6 108.5 15.7325 14450 160000 0.090313 7 120 17.4 12842 209000 0.061445 8 132 19.14 12029.84 53500 0.224857 9 141 20.445 8584.24 27500 0.312 4 15 10 150 21.75 2479.632 22000 0.112711 Dtot =Σ(ni/Ni)= 1.063816

Tab. 5.4 : Calcolo del danno cumulativo per il longherone

5.10 Studio preliminare degli intervalli di ispezione L’organizz

er (Costi Opera

La definizione degli intervalli di ispezione è di competenza del cos e e d div tori tra i quali ad esempio rientrano le caratt stiche Da Tolera la struttu del velivolo

a filosofia pezion ata, n prim one i

60, è MSG-3 ntenanc g

G

ppa annpresenta indicazioni di carattere generale e abil iasi i aviazione civile.

’MSG-3 sa su u sso lo i deci e c

all’individuazione sia del dettaglio strutturale critico che alla definizione del più opportuno intervallo di ispezione. Gli elementi strutturali che necessitano di

ispez sono d inati S ructur nt

I

vero iprimari che contribuiscono in modo significativo a sostenere i carichi di volo, al suolo e di pressurizzazione.

r l’MSG-3 sono 4:

1. Walk Around: consente l’individuazione di difetti piuttosto estesi (non inferiori a 150 mm);

truttor ipende da ersi fat

eri mage nce del ra .

L di is e adott ata come a versi negli ann

la (

M

ai eS

teerin roup), svilu ta negli i 80, che d è applic e a quals velivolo dL si ba n flu gico d sioni ch onducono

ione enom SI (

S

t alS

ignifica tem), ov elementUna volta definita l’area da ispezionare e l’accesso, occorre stabilire i livelli di ispezione che pe

2. General Surveillance : consente di individuare cricche di dimensioni non inferiori a 75 mm;

3. Detailed Inspection: consente di rilevare i minimi difetti di fatica e corrosione apprezzabili ad ispezione visiva (cricche non inferiori a 15 mm);

4. Special Detailed Inspection: si avvale di tecniche che consentono di apprezzare difetti sia di fatica che di corrosione inferiori alla soglia di visibilità a occhio nudo.

In generale, una cricca durante la fase di propagazione raggiunge solo dopo un certo numero di voli la dimensione tale da poter essere ispezionata (detectable).

Per questo motivo occorrerà definire sia il numero di voli dopo il quale effettuare la prima ispezione ( ) sia il numero di voli che dovranno intercorrere tra le ispezioni successive (Inspection Interval). Un piano di manutenzione o

Threshold

rganico deve prevedere degli interventi di ispezione con cadenze fisse al fine di ridurre i costi di esercizio.

Per il pannello superiore di fusoliera analizzato nell’ambito di questo lavoro, sia per la configurazione classica che per quella con pad, è stata valutata la curva analitica di propagazione della cricca (fig. 5.16) qui di nuovo riportata:

7 0 0. 02 5 0. 0 5 0. 07 5 0. 1 0. 12 5 0. 1 5 0. 17 5 0. 2 0. 22 5 0. 2 5 0 5 0 0 0 1 00 00 15 00 0 3 00 N a 00 m 5 m Se nz a PA D C on P A D 2. adet acPAD ac

Fig. 5.32 : Curva di propagazione della cricca

15 2 500 0 3 4 2 0 0 0 0 1 2

La lunghezza iniziale del difetto è, per entrambe le soluzioni costruttive, pari a 6.35 mm. Le lunghezze critiche invece sono:

. Senza Pad: lunghezza critica pari a 146.35 mm dopo cicli (numero 2 in figura 5.32);

. Con Pad: lunghezza critica pari a 224 mm dopo 27468 cicli (numero 4 in figura 5.32);

Per il momento supponiamo di voler fissare la lunghezza ispezionabile a 75 mm (General Surveillance). Per la configurazione senza pad la cricca diventa ispezionabile, come evidenziato in fig 5.32, dopo un numero di cicli pari a

(numero 1 in figura) mentre per la configurazione con pad il numero di icli corrispondente è 23723 (punto 3 in figura).

La Threshold si individua generalmente dividendo per un fattore 2 l’intera vita di propagazione, quindi:

21786 20722 c 13700 13734 2 27468 2 10800 10893 2 21786 2 ≅ = = = ≅ = = = failoure PAD failoure PAD NO N Threshold N Threshold (5.14)

L’intervallo di ispezione si determina invece dividendo per un certo ≥3) i voli/cicli (si ricorda che nell’analisi è stato assunto 1 volo = 1 ) che intercorrono da quando il difetto è ispezionabile a quando diventa critico:

fattore K ( ciclo

1250 355 = 3 23723 27468 3 3 3 det − = − = 20722 21786 det = − = − = N N ispezione Intervallo f N N ispezione Intervallo PAD f PAD NO (5.15)

Genera spezione è piuttosto basso; cioè è come se si dov s

è desiderabile un fatto del genere. Si potrebbe quindi adottare una diversa di 15 mm che per il pannello in questione si raggiunge dopo circa Per quanto riguarda la configurazione senza pad, con l’ispezione tipo

l Surveillance, l’intervallo di i

es e avere circa un’ispezione all’anno. Dal punto di vista del mercato non tecnica di ispezione come la Detailed Inspection alla quale corrisponde una adetectable 10974 cicli. Quindi: 21786 10974 3604 3 det = − = 3 − = N N ispezione Intervallo NOPAD f (5.16)

Questo tipo di ispezione risulta essere ovviamente più costosa. Riassumendo i risultati ottenuti sono:

SSI Skin Crown

Threshold 10800 / 13700

Intervallo ispezione 355 / 1250

Livello di ispezione General Surveillance (adet = 75mm)

(Rosso = senza pad ; Blu = con pad)