Capitolo 4: Implementazione

Sperimentale

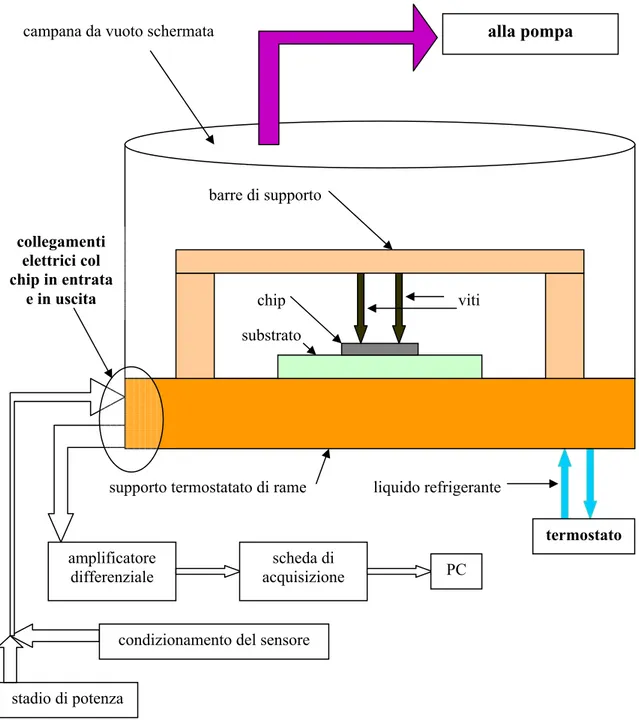

n questa parte del lavoro descriveremo in modo esteso l’apparato col quale sono stati acquisiti i transitori termici. Nel realizzarlo ci siamo prefissi lo scopo di adeguare il più possibile le condizioni di misura alle condizioni teoriche descritte nel capitolo 1. In particolare i requisiti sono:

• presenza di un termostato o pozzo termico a temperatura regolabile sul quale alloggiare i substrati;

• flusso termico quanto più possibile monodimensionale e dipendente dal solo fenomeno della conduzione;

• possibilità di realizzare un gradino di potenza di valore noto e di forma praticamente ideale;

• ottenimento di transitori per quanto possibile esenti da disturbi di qualunque natura;

• acquisizione digitale dei transitori con cadenza di campionamento e precisione tali da consentire l’estrazione del maggior numero di esponenziali, per ottenere una risoluzione spaziale migliore possibile.

Lo schema a blocchi del sistema è mostrato in figura 4.1.

Adesso esamineremo le caratteristiche e la funzionalità delle varie parti.

I

76

4.1: Sistema di Vuoto e Termostatazione

Una delle ipotesi fondamentali su cui si basa il metodo TRAIT è che il flusso di calore generato dalla sorgente sia monodimensionale e diretto interamente verso il pozzo

campana da vuoto schermata

supporto termostatato di rame

termostato liquido refrigerante stadio di potenza amplificatore differenziale scheda di acquisizione PC

condizionamento del sensore substrato chip viti barre di supporto collegamenti elettrici col chip in entrata e in uscita alla pompa

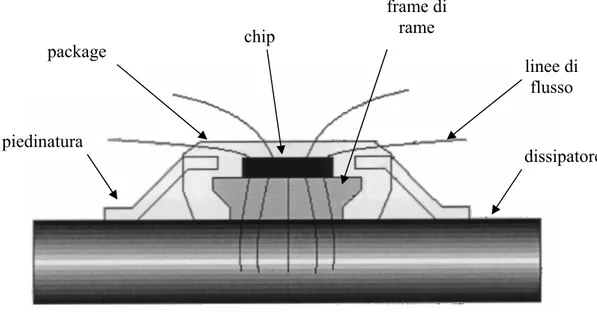

termico. Nella pratica però abbiamo a che fare con strutture tridimensionali ed è inevitabile un certo allargamento o spreading delle linee di flusso rispetto alla situazione ideale. Per esemplificare questo concetto in figura 4.2 è riportato il disegno di un dispositivo montato sopra un dissipatore: si notino le linee di flusso leggermente ricurve sotto al chip.

Il flusso che va dal chip verso l’esterno invece è dovuto a fenomeni convettivi di trasmissione del calore, di importanza tanto maggiore quanto più grande è la superficie

chip frame di rame package linee di flusso dissipatore piedinatura

Figura 4.2: linee di flusso termico in presenza di contributo conduttivo e convettivo

vuoto

78

esterna interessata allo scambio termico, poiché la conduttanza termica convettiva è proporzionale a questa grandezza. Questo è da evitare perché perturba sensibilmente le condizioni di misura rispetto a quelle ideali, con ripercussioni sull’affidabilità dei risultati. Possiamo limitare questo fenomeno praticando un certo grado di vuoto nell’ambiente di misura: quanto migliore sarà il grado di vuoto raggiunto, tanto più la convezione sarà trascurabile rispetto alla conduzione (figura 4.3).

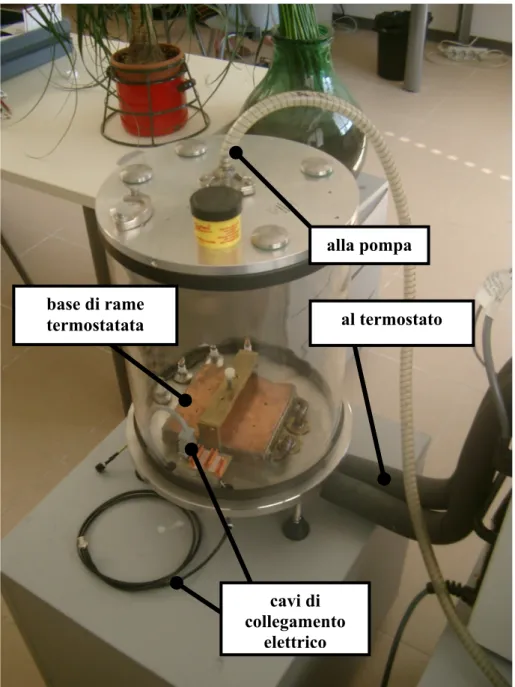

cavi di collegamento elettrico alla pompa al termostato base di rame termostatata

La figura 4.4 mostra la campana da vuoto che contiene la base di rame termostatata sulla quale far alloggiare i dispositivi sotto misura. L’interno della campana dispone di tre tipi di collegamento col mondo esterno:

1) i cavi elettrici;

2) i tubi per la circolazione del liquido refrigerante; 3) il tubo che permette alla pompa di aspirare l’aria.

Per quanto riguarda il primo tipo, possiamo brevemente dire che, per motivi di spazio, non è possibile alloggiare all’interno tutti i dispositivi elettrici che ci sono necessari; perciò nella parte inferiore della struttura ci sono dei fori a tenuta stagna che consentono il passaggio dei cavi. Ne consegue una certa complicazione a livello realizzativo della parte elettrica del sistema, e un aumento netto del rumore da cui sono affette le misure. Di questo ultimo aspetto parleremo più avanti.

4.1.1. Base di rame e termostato

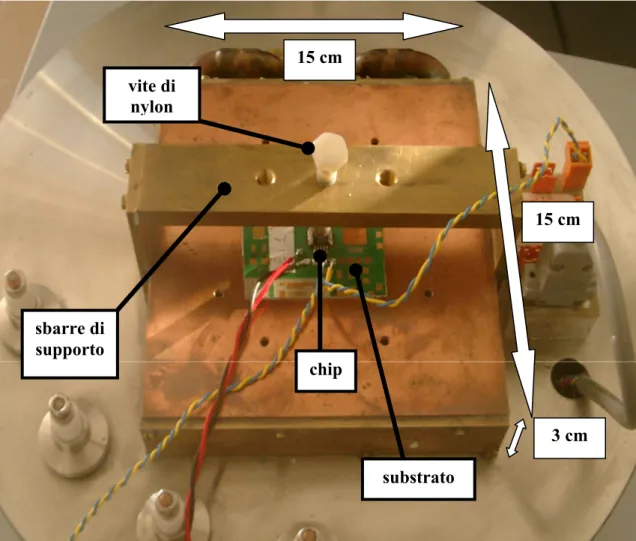

La base di rame (figura 4.5) ha dimensioni 15x15x3 cm; al suo interno sono stati ricavati dei canali per la circolazione del liquido refrigerante. Al di sopra di essa sono state fissate delle sbarre di supporto, sempre in rame, per consentire l’alloggiamento di una vite in nylon che ha la funzione di esercitare una pressione sul substrato (la scelta del nylon è motivata dal fatto che una vite in metallo potrebbe presentare fenomeni di conduzione indesiderati).

Un buon contatto meccanico fra il substrato e la base di rame, infatti, è molto importante per limitare la comparsa nella struttura termica di resistenze termiche impreviste (potremmo chiamarle “parassite”), che porterebbero ad una interpretazione falsata dei dati sperimentali. Comunque, se non adoperassimo un ulteriore accorgimento, potremmo applicare una pressione anche assai prossima al punto di rottura dei materiali, senza per questo eliminare le resistenze di contatto. Questo perché la superficie di un materiale, per quanto ben levigato, presenta sempre delle asperità di un qualche tipo.

80 15 cm 15 cm 3 cm sbarre di supporto substrato chip

Figura 4.5: base di rame termostatata vite di

nylon

Pertanto, ponendo due superfici l’una a ridosso dell’altra, si creano fatalmente delle zone dove l’aria può infiltrarsi, col risultato che le linee di flusso di calore risultano perturbate e la sezione utile del flusso conduttivo si riduce: ne consegue che si verifica un aumento globale della resistenza termica. Se poi viene praticato il vuoto, come nel nostro caso, la situazione da questo punto di vista peggiora, perché gli interstizi non contribuiscono più in nessun modo alla trasmissione del calore, mentre prima fornivano comunque un piccolo contributo convettivo. Questo inconveniente è stato risolto spalmando un sottile strato di grasso speciale fra substrato e base di rame, in modo da colmare gli interstizi ed impedire alle molecole di gas residuo di infiltrarsi. Le caratteristiche che hanno influito sulla scelta del grasso sono state:

1) la stabilità alle alte temperature; 2) la stabilità alle basse pressioni; 3) la resistenza termica.

La Rhone-Poulenc Italia, produttrice del grasso di cui ci siamo serviti, garantisce un range di utilizzo fino ai 10-6 mbar di pressione, e dai − °40 C ai +200 C° di temperatura, ben superiori alle nostre necessità, e una resistenza termica trascurabile.

Quanto detto finora è sufficiente per spiegare questo paradosso: come sia possibile, cioè, che aumentando il numero di strati in una struttura (lo strato in più essendo costituito dal grasso termico) la resistenza termica totale diminuisca anziché aumentare. Il termostato (figura 4.6), tramite tubi in gomma ricoperti di un materiale isolante, display pannello di controllo tubi per la circolazione del liquido base di rame corpo del termostato

82

provvede a mantenere costante la temperatura della base di rame facendo circolare un liquido refrigerante al suo interno.

La temperatura voluta si imposta dal pannello di controllo e viene mostrata sul display, assieme alla temperatura istantanea della base di rame: questa viene acquisita tramite un sensore interno al termostato, situato nel circuito di ritorno del liquido. La lettura si può ritenere corretta a causa della grande superficie di scambio fra liquido e base. In tabella 4.1 sono riportate le caratteristiche salienti del sistema.

Casa costruttrice HAAKE

Modello F6

Range di temperatura -60 +250 C

Capacità riscaldante a 220V 2000 W Accuratezza in temperatura 0,01 C°

Tabella 4.1: caratteristiche del termostato

4.1.2. Pompa

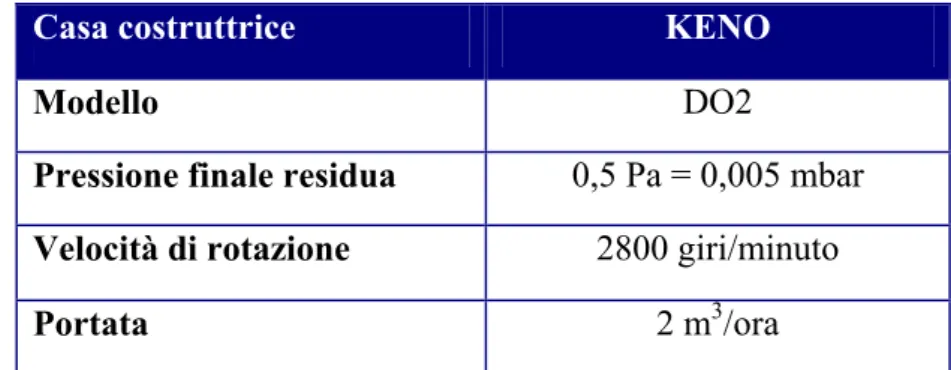

La tabella 2 riporta i dati relativi alla nostra pompa forniti dal costruttore.

Casa costruttrice KENO

Modello DO2

Pressione finale residua 0,5 Pa = 0,005 mbar Velocità di rotazione 2800 giri/minuto

Portata 2 m3/ora

Si tratta di una semplice pompa rotativa (figura 4.7), più che sufficiente ad ottenere un grado di vuoto accettabile per i nostri scopi. E’ importante tenerla in funzione per l’intera durata delle misure, in modo da compensare le inevitabili infiltrazioni di gas all’interno della campana.

4.1.3. Schermatura

La campana deve essere circondata da uno schermo in materiale plastico, per proteggere l’operatore dai cocci che in caso di rottura del vetro, a causa del vuoto presente all’interno, potrebbero essere sbalzati in aria e giungere a ferirlo. Noi abbiamo ricoperto questo schermo con un foglio di alluminio di 2 mµ di spessore (figura 4.8) per i seguenti motivi:

Tabella 1: caratteristiche della pompa rotativa

84

- bloccare le radiazioni elettromagnetiche di varia natura (radio, televisive, telefonia) che aggiungono rumore elettrico ad alta frequenza alla misura;

- bloccare l’irraggiamento solare, fonte di rumore termico perché riscalda la struttura in un modo che non è previsto dalle condizioni teoriche che dobbiamo rispettare.

4.2: Tipologia dei dispositivi utilizzati

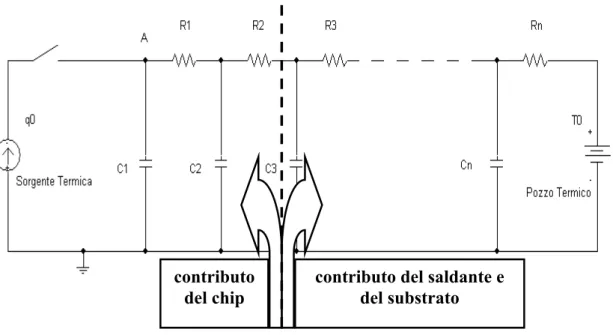

Per effettuare le nostre misure abbiamo bisogno di un elemento circuitale capace di iniettare una potenza nota sulla superficie del substrato sotto esame, e di un sensore di temperatura per registrare il transitorio termico indotto. E’ necessario che il sensore sia situato molto vicino al riscaldatore, in modo che sia garantito l’accoppiamento termico. Ricordiamo che nel circuito termico equivalente del sistema, la temperatura della sorgente di calore corrisponde alla tensione sul nodo “A”, la potenza iniettata sulla superficie alla corrente del generatore q0 (figura 4.9).

Esistono due tipologie di circuiti in grado di soddisfare questi requisiti: in una l’elemento riscaldatore e l’elemento sensore coincidono, perciò viene comunemente denominata CHS (“Coincident Heating Sensing”), nell’altra sono separati (SHS, “Separated Heating Sensing). Entrambe presentano svantaggi e svantaggi. Qualunque sia la soluzione adottata, requisito fondamentale è che il chip sia incapsulato in un package con frame inferiore metallico, al duplice scopo di poter essere facilmente saldato sulle piazzole del substrato da analizzare (figura 4.10), e di presentare una bassa resistenza termica di interfaccia verso quest’ultimo. L’impedenza termica dell’insieme chip+package non è comunque trascurabile rispetto a quella dei substrati sotto esame; perciò una porzione di circuito equivalente rappresenterà il contributo termico offerto dall’intero dispositivo all’impedenza termica totale. Questa parte può essere facilmente identificata effettuando delle misure sul solo dispositivo, ponendolo direttamente a contatto col pozzo termico, in modo da ricavare il suo valore di R e sottrarlo a quello TH totale. Possiamo servirci inoltre delle tecniche descritte nel capitolo 1, e delle possibilità offerte dalla visualizzazione a structure function proprie dell’algoritmo HTRAIT, per riconoscere e separare il contributo del dispositivo da quello del substrato sotto esame.

Figura 4.9: circuito termico equivalente del generico sistema sotto misura contributo

del chip

contributo del saldante e del substrato

86

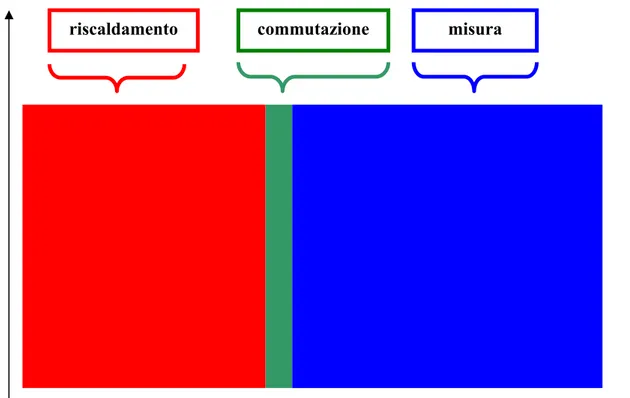

4.2.1. Sensore e riscaldatore coincidenti (CHS)

In questo caso è presente un solo elemento circuitale, che viene utilizzato in una fase per riscaldare il substrato, e nella fase successiva per leggere la variazione di temperatura conseguente (figura 4.11). Il tempo impiegato per passare da una funzionalità all’altra corrisponde alla commutazione elettrica e generalmente è molto più breve del transitorio termico. Tuttavia la sua durata deve essere limitata il più possibile, perché rappresenta una fonte di errore per il calcolo della resistenza termica totale R e limita il numero di costanti di tempo che possiamo estrarre dalla curva (ci TH sfuggono le più veloci), peggiorando così la risoluzione spaziale dell’analisi. Questa sorta di transitorio elettrico è dovuto alla presenza di componenti parassite reattive, che possono essere interne al dispositivo (ad esempio capacità delle giunzioni o capacità delle interconnessioni), oppure esterne (la auto e la mutua induttanza dei fili di collegamento possono causare delle oscillazioni della tensione). Questo problema è

piazzole frame di rame del package Figura 4.10 substrato package SO10 Power

intrinsecamente meno dannoso per substrati che presentino costanti di tempo veloci di piccola ampiezza, il cui contributo alla R sia piccolo. In figura 4.11 è mostrata TH visivamente la divisione temporale delle funzionalità, mentre la figura 4.12 è un esempio dell’andamento della tensione attorno all’istante di commutazione.

Questa soluzione presenta due vantaggi:

1) l’accoppiamento termico tra sensore e riscaldatore è il migliore possibile; 2) non c’è la necessità di ricorrere a componenti dedicate, generalmente di

difficile reperibilità, poiché gli elementi circuitali necessarii in questo caso sono comunemente integrati su molti dispositivi adoperati nell’elettronica di potenza, che sono poi quelli che possono maggiormente beneficiare di una analisi termica di tipo TRAIT. Ne consegue che

t

riscaldamento commutazione misura

88

3) l’impedenza termica misurata con lo specifico elemento è esattamente quella che sarà “vista” dall’elemento stesso in condizioni di lavoro. Infatti l’impedenza termica dipende in una certa misura dai percorsi seguiti dal flusso di calore, e dalla estensione e dalla geometria dell’area su cui viene dissipata la potenza.

Possiamo servirci di diversi elementi circuitali.

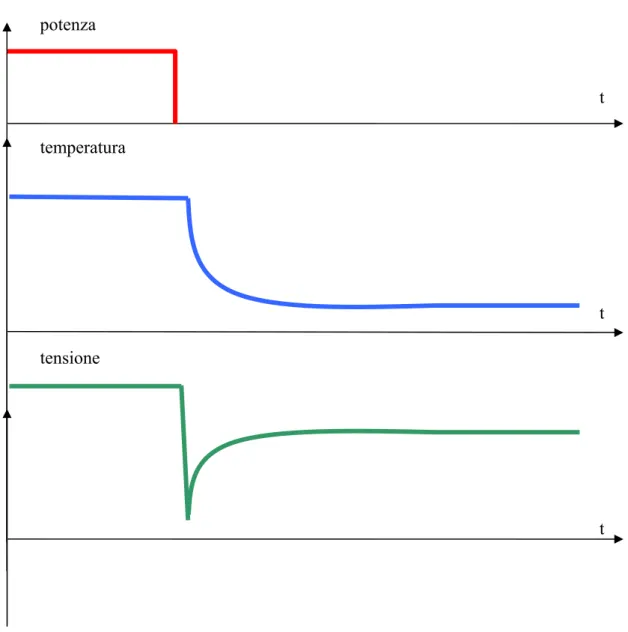

Figura 1 t t potenza temperatura tensione t

Figura 4.12: andamento qualitativo di potenza, temperatura e tensione nell’intorno dell’istante di commutazione della potenza dissipata su un generico dispositivo di tipo CHS

corrente di riscaldamento corrente di rivelazione capacità parassita dispositivo I 0 commutatore

Figura 4.13: schema circuitale di principio per l’utilizzo di un diodo come CHS

1. Diodo: abbiamo la necessità di farlo passare da una condizione di forte corrente e forte dissipazione (per il riscaldamento) a una condizione di bassa corrente e dissipazione trascurabile (per la misura), per il duplice motivo di non perturbare l’evoluzione della temperatura dopo la commutazione e di ottenere una buona sensibilità come di rivelazione (definita come k=∂V∂ ), che risulta essere T inversamente proporzionale alla corrente di polarizzazione (in figura 4.13 lo schema di principio). Quando un diodo è attraversato da corrente costante la tensione ai suoi capi è

funzione della temperatura:

) ( ln 0 T Is I q T K

Vγ ≅ ⋅ ⋅ (vedi appendice 4 per la relazione esatta). Al di sopra dei 30 K° fortunatamente tale relazione presenta un’ottima

90

linearità,dispensandoci dal dover adottare complessi sistemi di condizionamento del segnale.

Tornando alla figura 4.12, possiamo verosimilmente interpretarla come un esempio qualitativo dei grafici della potenza dissipata sul diodo, dell’evoluzione conseguente della temperatura e della tensione rivelata Vγ : dapprima la tensione sul diodo è imposta dalla corrente di riscaldamento e non porta informazioni sulla temperatura, poiché con correnti di quell’ordine di grandezza la sensibilità del diodo come sensore è estremamente bassa. In seguito alla commutazione la tensione cala di colpo a causa dell’abbassamento della corrente, poi comincia a crescere seguendo l’andamento della temperatura. L’inversione rispetto all’asse delle x della V rispetto alla T è dovuta al coefficiente di proporzionalità temperatura/tensione k =∂V ∂T che per un diodo è sempre minore di zero.

2. MOSFET: per riscaldare facciamo scorrere corrente nel canale drain-source di un mosfet polarizzato in zona di saturazione; dopo la commutazione leggiamo la temperatura sfruttando come sensore il diodo parassita drain-bulk. Il diodo e il canale all’interno della struttura MOS sono mostrati in figura 4.14.

In figura 4.15 è riportato lo schema circuitale di principio necessario per questo tipo di misura. Il driver consente il passaggio dalla prima alla seconda fase: dapprima mantiene alta la tensione di gate, in modo che il MOS si chiuda, e lo polarizza in modo da fargli

Figura 4.14: MOSFET utilizzato come CHS: canale drain-source di riscaldamento e diodo parassita drain-bulk di rivelazione

dissipare una potenza P=Vds⋅(Ids−Io)≅Vds⋅Ids (poiché Ids>>I0); poi manda bassa la tensione di gate e annulla la potenza dissipata.

In un MOSFET anche la resistenza drain-source e la tensione di soglia sono dipendenti dalla temperatura, con coefficienti dell’ordine di grandezza, rispettivamente, di qualche

mΩ °C di qualche mV C° , ma non sono usate perché molto più scomode da misurare.

3. BJT: polarizzandolo in zona attiva, abbiamo

(

)

(

)

P Vce Ic

=

⋅ =

Vcb Vbe Ic

+

⋅ =

Vcb V

+

γ

⋅ ≈

Ic Vcb Ic

⋅

Poiché una gran parte della potenza viene dissipata dalla giunzione collettore-base polarizzata in inversa, ci converrà utilizzare come sensore il diodo formato da questa stessa giunzione per motivi di accoppiamento termico. Per il resto questo tipo di misura è molto simile a quella che prevede l’utilizzo di un MOS.

4. Resistori PTC e NTC: il riscaldamento avviene per effetto Joule (P=R⋅I2 =V2 R). Dobbiamo fare attenzione a non innescare fenomeni di fuga termica: se riscaldiamo con corrente costante e la resistenza cresce al crescere della

92

dissipata P=R⋅I2tende a crescere, e questo causa un aumento di temperatura con un

conseguente ulteriore aumento del valore della resistenza. Si è innescata una reazione positiva che al limite può portare alla distruzione del dispositivo; se anche ciò dovesse avvenire in tempi molto lunghi, assai più dei tempi caratteristici di misura, avremmo comunque che la potenza prima della commutazione continua a crescere senza stabilizzarsi mai: ci sarebbe difficile misurarla con precisione e effettuare più misure con un’identica potenza dissipata. La stessa cosa avviene se il resistore è di tipo NTC (“negative temperature coefficient”) e il riscaldamento avviene a tensione costante: appena applichiamo una potenza P V R= 2 la temperatura sale, causando una

diminuzione della resistenza e un aumento della potenza dissipata, e così via.

Con ragionamenti analoghi si capisce facilmente che se, invece, riscaldiamo i PTC a tensione costante e i NTC a corrente costante, si innesca una reazione negativa che porta ben presto allo stabilizzarsi della potenza dissipata, e del valore di temperatura e di resistenza.

Nella seconda fase, la temperatura viene letta o direttamente attraverso una misura di resistenza, o indirettamente, polarizzando con tensione costante e misurando la variazione di corrente, oppure polarizzando a corrente costante e misurando la variazione di tensione. A causa delle potenze in giuoco, che devono essere molto piccole per non perturbare la misura, la reazione positiva che può portare alla fuga termica non riesce a innescarsi, quindi possiamo usare l’uno l’altro metodo indifferentemente con PTC e NTC.

Questi elementi non sono molto usati per le analisi termiche per una serie di ragioni: 9 Assai di rado vengono integrati nei dispositivi saldati su substrati commerciali:

dovremmo acquistarli appositamente e farli saldare sui substrati di nostro interesse, perdendo parte dei vantaggi che questo metodo comporta;

9 Hanno un coefficiente di conversione temperatura/tensione che deve essere oggetto di compromesso: nelle misure a corrente costante, che sono le più comode da realizzare (la tensione infatti è la grandezza elettrica più facilmente misurabile), la sensibilità vale S = ∂ ∂ = ⋅∂ ∂V T I R T ed è tanto maggiore

quanto maggiore è I; nello stesso tempo è opportuno scegliere una I bassa per non perturbare la misura con un riscaldamento indesiderato.

Tuttavia, questa soluzione può rivelarsi a volte l’unica possibile: ad esempio quando, per varie ragioni, abbiamo bisogno di dissipare potenza su di un’area ben nota e piuttosto estesa, non c’è alternativa all’utilizzo di resistenze a film PTC o NTC.

Lo svantaggio di avere il sensore e il riscaldatore separati è che non abbiamo modo di conoscere la temperatura sul nodo termico “A” (figura 4.9) prima dell’inizio del transitorio, perché l’elemento circuitale usato assume la funzionalità di sensore solo dopo lo spegnimento della potenza. Perciò non possiamo ricorrere al metodo di normalizzazione della resistenza termica descritto nell’appendice 2, che permette di ottenere analisi TRAIT più corrette. Questa considerazione ci ha spinto a ricorrere all’altra tipologia di circuito.

4.2.2. Sensore e riscaldatore separati (SHS)

Sono presenti due elementi differenti per le operazioni di riscaldamento e di lettura della temperatura: pertanto possono essere svolte contemporaneamente e in modo indipendente. Purtroppo anche questa soluzione è inevitabilmente affetta da un certo rumore elettrico in fase di commutazione, a riguardo del quale valgono le medesime considerazioni che abbiamo fatto per i dispositivi di tipo CHS.

La ST Microelectronics in passato produceva un integrato appositamente progettato per questo tipo di misure, che è stato recentemente rimpiazzato da un altro modello, di diversa concezione, che è poi quello adoperato da noi. Vale comunque la pena di descrivere brevemente la struttura del vecchio dispositivo, denominato ST-P638; veniva fornito in un package di tipo SMD (Surface Mount Device, “dispositivo a montaggio superficiale”) SO20 Power, progettato per applicazioni elettroniche di potenza, e presentava al suo interno un diodo e due o quattro transistori bipolari (figura 4.16). La funzione di riscaldatore viene svolta dai transistori bipolari; la variazione di temperatura viene letta tramite la tensione ai capi del diodo, polarizzato a corrente costante.

94

Figura 4.16: schema circuitale del chip ST-P638

9,5 mm 7,5 mm package plastico frame inferiore metallico piedinatura piedinatura

Figura 4.18: package SO10 Power (visione laterale)

Attualmente la ST produce un altro tipo di integrato per svolgere tale funzione, denominato ST-CH214, che viene fornito incapsulato in package SO10 Power (figure 4.17 e 4.18) o SO20 Power. E’ di questo che ci siamo serviti per tutte le nostre misure. Il ruolo di riscaldatore è svolto da una resistenza diffusa, di valore nominale pari a

Figura 4.19: schema circuitale dell’integrato ST-CH214

Riscaldatore

Sensore

9,5 mm

96

18 Ω , in grado di dissipare al massimo 10W in condizioni statiche; il sensore è costituito da una giunzione p-n ricavata sullo stesso pezzo di silicio, nelle immediate vicinanze (per le già citate ragioni di accoppiamento termico) (figura 4.19).

Questo diodo, polarizzato con una corrente costante, diviene un trasduttore temperatura-tensione con ottime caratteristiche di linearità. Nell’appendice 4 ricaveremo la dipendenza analitica della tensione dalla corrente di polarizzazione e dalla temperatura; nell’impossibilità pratica di conoscere con esattezza il valore di tutti i parametri fisici che rientrano nella formula a causa della dispersione delle caratteristiche, abbiamo caratterizzato sperimentalmente il coefficiente tensione/temperatura di ogni dispositivo per varii valori di I.

4.2.3. Procedura di caratterizzazione del diodo sensore

Consta semplicemente nell’imporre una corrente di polarizzazione fissa e nota (con un circuito che esamineremo in dettaglio più avanti), nel variare la temperatura a cui si trova il diodo, e nel leggere di volta in volta la tensione ai suoi capi. La temperatura viene imposta dal termostato; dobbiamo attendere che la tensione sul diodo si stabilizzi prima di considerare attendibile la misura, perché il sistema costituito dal termostato, dalla base di rame e dal dispositivo impiega diversi minuti prima di raggiungere la temperatura richiesta. E’ conveniente prendere un valore di tensione mediato fra più acquisizioni in modo da ridurre l’incidenza per quanto possibile del rumore a media nulla: noi abbiamo fatto eseguire questa operazione in maniera automatica da un oscilloscopio (modello Agilent 54622A). Questa procedura viene ripetuta incrementando (o decrementando) la temperatura di un valore opportuno, e leggendo le tensioni corrispondenti, fino a coprire l’intero range di nostro interesse; poiché l’accuratezza in temperatura del nostro termostato è di 0,01 C° , abbiamo fornito incrementi di almeno 1 C° , in modo da scongiurare il pericolo di errori dovuti ai limiti di precisione del sistema (ci siamo cautelati con un fattore 1:100). Inoltre, scegliere incrementi più piccoli avrebbe richiesto un tempo eccessivo per completare la caratterizzazione, senza per questo fornire benefici apprezzabili in termini di precisione dei risultati.

Infine, abbiamo riportato tutti i dati in una tabella Excel per ricavare la pendenza della migliore retta interpolante i dati sperimentali , calcolata col metodo dei minimi quadrati, dal momento che ci aspettiamo di trovare una relazione temperatura-tensione lineare. Questa pendenza corrisponde al coefficiente di conversione k= ∂ ∂ = ∆ ∆V T V T, che sperimentalmente abbiamo trovato essere tanto maggiore quanto minore è la corrente di polarizzazione I. Questa non può essere scelta piccola a piacere perché abbiamo un vincolo da rispettare: la variazione di I rispetto al suo valore nominale, ∆I I, deve essere molto ridotta, perché si ripercuote in una fluttuazione ∆V della tensione; questa si va a sovrapporre alle fluttuazioni ∆Vdovute alla variazione di temperatura e costituisce pertanto un rumore aggiunto alla misura. Al di sotto di una certa I non siamo più in grado di mantenere le fluttuazioni percentuali entro limiti accettabili. Dopo molte prove abbiamo deciso di polarizzare il diodo con una corrente stabilizzata di 10 Aµ , che a temperatura ambiente causa una caduta di tensione ai suoi capi di circa 630 mV, affetta da un ripple di valore efficace non superiore a 0,5 mV (-62 db rispetto alla

Temperatura

Tensione per I=10 A

µ

5 0,6755 10 0,666 15 0,6554 20 0,6455 25 0,6356 30 0,6254 35 0,6153 40 0,6053 45 0,5954 50 0,5853 55 0,5753 k minimi quadrati -2,008182 mV C°

98

continua). In tabella 4.3 e in figura sono riportati i risultati della caratterizzazione di un dispositivo di cui ci siamo effettivamente serviti. L’ottima linearità è testimoniata dal parametro Sy ( residuo delle differenze dei quadrati ) pari a

Il coefficiente di conversione del sensore, che dovremo poi fornire al software di elaborazione dei transitori, è molto buono considerando il basso livello di rumore ottenuto, e vale ≅ −2mV C° , con una variabilità massima da dispositivo a dispositivo di

0,1mV C

± ° .

Gli accorgimenti utilizzati in questa procedura di caratterizzazione sono gli stessi che adoperiamo per le misure vere e proprie: spalmiamo del grasso termico fra dispositivo e base di rame, e con una vite di nylon esercitiamo pressione per ottenere un buon contatto fra i due, in modo da diminuire il più possibile la resistenza d’interfaccia. Infatti, malgrado la caratterizzazione debba essere effettuata in condizioni stazionarie,

Caratteristica temperatura/tensione per I=10uA

0,57 0,58 0,590,6 0,61 0,62 0,63 0,64 0,65 0,66 0,67 0,68 0,69 0 5 10 15 20 25 30 35 40 45 50 55 60 Temperatura (C) Te ns ione ( V )

Figura 4.20: rappresentazione grafica della relazione temperatura-tensione del diodo contenuto nel chip ST-CH214

una bassa impedenza termica vista dal dispositivo verso il termostato si traduce in un minor tempo necessario per far raggiungere la temperatura desiderata alla struttura. Inoltre operiamo sotto vuoto per eliminare il contributo convettivo: questo rende le misure leggermente più difficoltose, ma è una precauzione necessaria perché la presenza di aria attorno al dispositivo introduce nel circuito termico equivalente una resistenza che lo mette in contatto con la temperatura ambiente (figura 4.21 ). In condizioni di vuoto questa resistenza non c’è, e poiché operiamo in condizioni stazionarie i condensatori si possono considerare aperti: la tensione sul nodo A, che rappresenta la temperatura a cui si trova il diodo, è così uguale alla temperatura imposta dal pozzo termico (è un nodo appeso).

Se il vuoto non ci fosse, la temperatura

T

A non sarebbe uguale al valore voluto ma pari a una partizione dellaT

ambientee dellaT

termostato: la conseguenza è una determinazione errata del coefficiente di conversione sperimentale k = ∂ ∂ = ∆ ∆V T V T.resistenza termica convettiva indesiderata

In condizioni stazionarie i condensatori sono aperti Nodo che

rappresenta il diodo

100

4.3: Sistema di stimolazione e misura

4.3.1. Considerazioni sul rumore

In figura 4.22 si vede lo schema a blocchi del sistema di stimolazione e misura. Il dispositivo SO10 power (di cui ci siamo serviti per tutte le misure) esternamente presenta quattro terminali utili. Teoricamente la resistenza e il diodo sono separati dal punto di vista elettrico, anche se a causa della loro vicinanza, necessaria perché siano ben accoppiati dal punto di vista termico, sono presenti degli accoppiamenti capacitivi, che come vedremo saranno fonte di disturbo.

Come abbiamo già accennato, è necessario che il substrato sotto esame sia tenuto sotto vuoto per eliminare i contributi convettivi: da qui nasce il problema della connessione del dispositivo ai circuiti esterni. Infatti in questo caso i cavi cominciano ad essere di una lunghezza tale da risentire dei disturbi elettromagnetici e di rete.

In generale abbiamo posto grande attenzione all’abbattimento di tutte le fonti di rumore, dal momento che il segnale di nostro interesse ha una escursione assai ridotta,

Figura 4.22: schema a blocchi del sistema di stimolazione e misura Dispositivo

Trattamento e acquisizione

dell’ordine di grandezza delle decine di millivolt, e che un buon SNR ò necessario per riuscire a estrarre il maggior numero possibile di costanti di tempo.

Un primo miglioramento è stato ottenuto grazie all’utilizzo di un cavo coassiale per portare il segnale in tensione dal diodo all’amplificatore. Inoltre la protezione esterna in plastica della campana è stata rivestita di alluminio, al duplice scopo di bloccare l’irraggiamento solare, in grado di alterare sensibilmente il transitorio termico, e di bloccare le onde radio, che concatenandosi col circuito sono causa di rumore elettrico ad alta frequenza. Un altro accorgimento utile consiste nell’alimentare tutti i dispositivi che prelevano potenza dalla rete usando la stessa presa di terra, così da minimizzare le correnti che nascono quando si fa uso di prese diverse e che fatalmente presentano delle piccole differenze di potenziale fra loro.

4.3.2. Circuito per la commutazione della potenza

Da questo punto di vista la parte meno critica dello schema è quella relativa alla corrente di riscaldamento della resistenza: non è importante che sia esente da disturbi, purché ci sia noto con precisione il suo valore efficace e di conseguenza il flusso di calore prodotto. Il parametro critico è invece la velocità di commutazione della corrente da ON a OFF (o viceversa): per questo abbiamo realizzato un semplice circuito del tipo “push-pull”. In riferimento alla figura 4.23, VGATEè un’onda quadra di valore +-10V, fornita da un generatore di forme d’onda 33120A della Agilent Technologies. Poiché la potenza sulla resistenza è pari a P=R⋅I2 =V2R, quando

GATE

V è alta il transistore pnp si apre e l’npn cortocircuita la resistenza, imponendo tensione nulla e quindi corrente e potenza nulle; quando invece VGATEè bassa l’npn si apre e il pnp si chiude, e la resistenza finisce in parallelo al generatore di tensione V . Il valore di r V deve poter r essere variabile con continuità, così da permetterci di imporre una dissipazione di potenza ben nota, che comunque non deve mai superare i 10W per non danneggiare la resistenza dell’ST-CH214.

102

4.3.3. Circuito per l’alimentazione del diodo a corrente costante

La parte circuitale responsabile della polarizzazione a corrente costante del diodo sensore, invece, deve essere realizzata con l’obiettivo principale di abbattere il rumore, poiché è ovvio che ogni disturbo che affligge la corrente IPOL si ripercuoterà sulla tensione ai capi del diodo e quindi sul segnale utile. Si è rivelata subito impraticabile la soluzione consistente nell’utilizzo di un comune generatore di corrente (del tipo Agilent 3631A), e questo per due motivi:

• la presenza di fastidiosi disturbi di rete;

• la presenza di distorsioni di terza armonica, causate dalla polarizzazione in zona non lineare dei nuclei ferromagnetici interni al generatore.

Figura 4.23: circuito “push-pull” per la commutazione della corrente sulla resistenza di riscaldamento

La soluzione adottata consente di risolvere questi problemi e presenta anche altri aspetti degni di attenzione (figura 4.24). L’intero circuito è stato realizzato su di una basetta di dimensioni tali da poter agevolmente entrare nella campana da vuoto, ed è alimentato da due batterie a 9V.

Così ottengono diversi vantaggi:

• la lunghezza dei cavi di collegamento viene ridotta al minimo indispensabile; • si elimina alla radice il problema dei disturbi a 50hz, evitando qualunque

contatto diretto con la rete elettrica. Purtroppo a causa di capacità e induttanze parassite si ha ancora un residuo di disturbo, di ampiezza comunque trascurabile;

• chiaramente scompaiono i disturbi di terza armonica dovuti al generatore alimentato da rete;

• si riescono a ottenere correnti molto stabili e assai inferiori a quelle minime permesse dal generatore: ne risulta un maggior coefficiente di conversione temperatura/tensione del diodo sensore.

Figura 4.24: circuito generatore di corrente stabilizzata per la polarizzazione del diodo sensore

Esaminiamo brevemente il principio di funzionamento del circuito. La tensione delle due batterie da 9V viene filtrata preliminarmente dal gruppo passa basso composto da C1, C2 e R1 e poi inviata allo stabilizzatore 78L12, che fornisce un’uscita a 12V purché

104

riceva almeno 14V in ingresso: in questo modo ci svincoliamo largamente dallo stato di carica delle batterie. Uno stabilizzatore di questo tipo garantisce un ripple inferiore di 80db rispetto al valore della tensione nominale in uscita, quindi di soli 1,2mV, senza contare l’ulteriore miglioramento dovuto alla presenza di C3 posto in parallelo.

L’operazionale TL081CN viene alimentato con questa tensione stabilizzata; il suo Power Supply Rejection Ratio (PSRR) è di ulteriori 80db: la sua tensione di uscita quindi è agli effetti pratici esente da ripple (120nV). Un partitore resistivo dotato di trimmer (con 0≤R 50≤ kΩ) preleva una porzione regolabile V dei 12V stabilizzati e X li porta all’ingresso “+” dell’AO, e quindi per il corto circuito virtuale sull’emettitore del transistore pnp. Ai capi di R4 c’è una tensione pari a 12V V− X: se trascuriamo la piccola corrente di base del transistore abbiamo ottenuto una corrente di uscita pari a

12 100 X V k −

Ampere. La ROUT è molto elevata, perché è la resistenza vista dal collettore di un bipolare con una resistenza sull’emettitore ed è circa uguale a r0⋅hfe; perciò possiamo considerare questo circuito come un generatore di corrente praticamente ideale.

4.3.4. Scelta fra transitorio di accensione e transitorio di spegnimento

Adesso dobbiamo soffermarci su un particolare non secondario: se il riscaldatore e il sensore sono coincidenti, siamo tenuti per forza di cose ad acquisire il transitorio di discesa della temperatura (prima dobbiamo scaldare e poi far commutare l’elemento usato alla funzionalità di sensore). Ma nel nostro caso, poiché questi due elementi sono separati e indipendenti, abbiamo la libertà di scegliere fra salita e discesa; malgrado queste due alternative siano equivalenti a livello teorico, la scelta riveste invece una grande importanza nella pratica, a causa degli accoppiamenti elettrici parassiti fra diodo e resistenza. Il problema della loro modellizzazione circuitale a parametri concentrati presenta notevoli difficoltà e non è stato affrontato; l’analisi delle forme d’onda nei due casi, realizzata tramite oscilloscopio, ci ha comunque indicato chiaramente che è preferibile ricorrere a un transitorio di spegnimento. Nella figura 4.25 è mostrato l’andamento della tensione sul diodo sensore nell’intorno dell’istante di commutazione

della corrente di riscaldamento (e dunque della potenza). E’ ben visibile lo spike elettrico: il nostro scopo è stato quello di ridurne il più possibile l’ampiezza ma soprattutto la durata.

Figura 4.25: andamento reale della tensione sul diodo sensore intorno all’istante di commutazione della potenza sulla resistenza di riscaldamento

A questo spike non è associata alcuna informazione utile sull’andamento della temperatura, ed è quindi una notevole fonte di disturbo, perché altera il transitorio negli istanti iniziali, laddove è massima la velocità di variazione della curva. Sappiamo che negli istanti iniziali gli esponenziali più lenti possono considerarsi costanti, mentre agiscono quelli con le costanti di tempo più piccole, ovvero quelli più veloci: se lo spike si esaurisce rapidamente dopo la commutazione potremo riconoscere un maggior numero di esponenziali, e ricavare pertanto un maggior numero di costanti di tempo. Sperimentalmente abbiamo osservato che da questo punto di vista la situazione migliore si ha col transitorio di spegnimento: riusciamo a contenere la durata del disturbo al di sotto dei 10 secµ . Anche l’estensione in ampiezza del disturbo ha la sua importanza per

106

questioni che riguardano il trattamento del segnale prelevato dal diodo sensore, di cui parleremo fra breve.

4.3.5. Scheda di acquisizione

Il transitorio deve essere digitalizzato e salvato in un file che servirà al software di analisi per l’estrazione delle costanti di tempo. Ci siamo serviti della scheda di acquisizione PCI-6111E della National Instrumens, le cui caratteristiche sono riportate in tabella 4.4

Casa produttrice National Instruments

Modello PCI-6111E

Risoluzione 12 bit – 4096 livelli

Sampling rate massimo 5 Msample/secondo Sampling rate minimo 1 Ksample/secondo

Dinamica d’ingresso ±10V Errore di guadagno 0,10% Errore di offset 0,8 mV SFDR 75 db CMRR 50 db Rumore 0,5 LSBrms

Dimensione del buffer FIFO 8192 campioni Tabella 4.4: caratteristiche della scheda di acquisizione

Sono necessarie alcune considerazioni sull’ampiezza del segnale in ingresso alla scheda. Se mandiamo un segnale che occupi l’intera dinamica (20V), questo verrà quantizzato su 4096 livelli. E’ evidente che il nostro transitorio, che tipicamente ha un valor medio

di circa 700mV e una escursione complessiva di qualche decina di mV, non può essere digitalizzato con efficacia senza un qualche tipo di preamplificazione, pena un rumore di quantizzazione inaccettabile. Considerato che l’estensione di ogni livello è pari a

livello mV V 88 , 4 4096 20

= , noi sfrutteremmo in questo caso solamente

livello mV mV 88 , 4 30 ≈ 6

livelli, pari all’1,5% del totale.

4.3.6. Preamplificazione e amplificatore differenziale

Si dimostra così che è necessario interporre un amplificatore fra il diodo e il sistema di acquisizione, che riesca a rimuovere il valore di riposo della tensione amplificando solamente le sue variazioni. I fenomeni termici di nostro interesse sono molto lenti: tipicamente un transitorio può considerarsi esaurito in un tempo variabile tra i 30 secondi e diversi minuti. Questo rende impossibile l’utilizzo di un amplificatore accoppiato in AC verso il sensore (figura 4.26), dal momento che per non alterare l’andamento del segnale sarebbe richiesto un limite inferiore di banda praticamente non realizzabile. Così non ci resta che ricorrere a una amplificazione differenziale con accoppiamento in continua: al primo ingresso applicheremo la tensione presente ai capi

condensatore di disaccoppiamento

Av

acquisizione108

del diodo, al secondo una tensione continua pari al valor medio di quella presente sull’altro ingresso (figura 4.27).

Figura 4.27: schema di principio di un amplificatore accoppiato in continua alla sorgente di segnale

In questo modo all’uscita dell’amplificatore otterremo un segnale a valor medio nullo e con escursione pressoché simmetrica rispetto allo zero: è una condizione necessaria per applicare il maggior guadagno possibile e avere così un segnale di ampiezza massima. In caso contrario infatti aumentando l’amplificazione raggiungeremmo uno dei due limiti (il superiore o l’inferiore) ben prima dell’altro, e non sfrutteremmo una porzione significativa del range di tensioni che la scheda può ricevere in ingresso (±10V ).

Le caratteristiche del differenziale che abbiamo usato sono riportate in tabella. Il filtro passa alto va disabilitato settando la regolazione della sua frequenza di taglio su “DC” perché desideriamo un accoppiamento in continua. La frequenza del passa basso va regolata tenendo conto da una parte del rumore ad alta frequenza che desideriamo eliminare, e nello stesso tempo dei contenuti frequenziali del transitorio in modo da non alterare le sue componenti significative. Infine riportiamo il semplice schema del

Av

+ -acquisizione dati tensione di offset regolabileCasa produttrice Princeton Applied Research

Modello 113 Pre-Amp

Guadagno 10 – 10k

Frequenza di taglio passa alto DC – 1 kHz Frequenza di taglio passa basso 3 Hz – 300 kHz

Resistenza di ingresso 100 MΩ

Tabella 4.5: caratteristiche dell’amplificatore differenziale

circuito con cui abbiamo fornito la tensione di offset al differenziale (figura 4.28). Si tratta di un partitore resistivo regolabile, che preleva una porzione della tensione erogata da una batteria a 9V. Prima di arrivare a questa soluzione abbiamo utilizzato un comune generatore di tensione alimentato da rete, che però introduceva un disturbo a 50 Hz che, dopo essere stato amplificato, andava a sporcare il transitorio in ingresso alla scheda in modo intollerabile.

Figura 4.28: schema circuitale del generatore di tensione di offset per il differenziale V offset

110

Per evitare che la vicinanza con cavi di rete potesse reintrodurre questo stesso disturbo, abbiamo collegato il circuito al differenziale tramite un cavo coassiale, e lo abbiamo alloggiato in un contenitore metallico schermante.

E’ importante precisare che la tensione in ingresso al differenziale non deve mai essere tale da mandare in saturazione l’uscita; questo può sembrare ovvio per quel che riguarda il segnale vero e proprio, che ne risulterebbe irreparabilmente distorto, ma è importante che nemmeno lo spike dovuto alla commutazione elettrica mandi l’uscita in zona non lineare, per non innescare ritardi che potrebbero prolungare oltre il dovuto gli istanti in cui il transitorio in ingresso alla scheda non porta informazioni sul transitorio termico.

4.3.7. Cenni alla misura differenziale con due dispositivi

Anziché servirci di un generatore di offset per la tensione da mandare al secondo ingresso dell’amplificatore differenziale, possiamo ricorrere a una configurazione che prevede l’uso di due dispositivi, che chiameremo DUT (“Device Under Test”, il dispositivo vero e proprio sotto misura) e REF (“Reference”, il dispositivo di riferimento che provvede a generare la tensione di offset). Questa tecnica è applicabile sia a misure di tipo SHS sia di tipo CHS. Il DUT e il REF sono due dispositivi per quanto possibile identici, e sono entrambi montati sul substrato che dobbiamo

esaminare, su due piazzole convenientemente distanziate. Al DUT sono fatte pervenire sia l’alimentazione di potenza che quella necessaria ad alimentare il sensore, che per semplicità immagineremo essere un diodo polarizzato a corrente costante. La potenza come al solito subirà una commutazione a gradino che segnerà l’istante d’inizio del transitorio. Al REF invece viene fatta pervenire la sola alimentazione del sensore, con l’accortezza che la corrente di polarizzazione sia identica per i due diodi in modo da farli lavorare nelle stesse condizioni; le tensioni ai loro capi dovranno essere portate agli ingressi dell’amplificatore differenziale.

Questa configurazione ha la finalità di reiettare gli effetti delle lente variazioni di temperatura del pozzo termico, che in teoria non dovrebbero essere presenti, durante l’intervallo di acquisizione del transitorio. Infatti, poiché il DUT e il REF presentano la stessa impedenza termica, se il cross-talking termico è trascurabile, accade che qualunque cambiamento della temperatura del pozzo affligge nella stessa misura i due dispositivi, presentandosi all’ingresso del differenziale come una sorta di disturbo a modo comune. Così in ingresso alla scheda di acquisizione avremo soltanto una replica amplificata del segnale di modo differenziale proveniente dai due dispositivi, che in definitiva non è altro che il transitorio termico del dispositivo sotto misura, depurato delle derive di temperatura causate dalla non idealità del termostato.

Per quanto questa soluzione possa sembrare ottimale, non è stata tuttavia adottata per le nostre misure, in quanto abbiamo registrato un cross-talking termico, definito come l’entità del riscaldamento subita dal dispositivo REF in seguito alla dissipazione di potenza sul dispositivo DUT, superiore all’entità della deriva di temperatura del termostato durante l’acquisizione del transitorio.

4.4: Scelta dei parametri di misura

Per ogni misura esiste un insieme di parametri che l’operatore deve regolare in modo opportuno, a seconda delle caratteristiche del dispositivo, del substrato, ecc…, e che sono determinanti per l’estrazione del massimo numero di esponenziali dai transitori.

112

Alcuni di questi devono essere settati manualmente; altri attraverso una interfaccia software realizzata in linguaggio LabWindows.

4.4.1. Parametri a regolazione manuale

Questi parametri devono essere regolati dall’operatore agendo sui pannelli degli strumenti e dei circuiti di stimolazione e di misura. In particolare sono:

1. il valore del gradino di potenza: è sempre opportuno dissipare sul dispositivo una potenza prossima a quella massima tollerata; in questo modo massimizziamo l’escursione del transitorio di temperatura e quindi aumentiamo il segnale rispetto al rumore. E’ così possibile ridurre il guadagno dell’amplificatore differenziale, necessario per mandare in ingresso alla scheda di acquisizione un segnale che occupi la sua intera dinamica. Di conseguenza il rapporto segnale-rumore aumenta perché il rumore di tensione presente ai capi del diodo viene amplificato di meno;

2. la corrente di polarizzazione del diodo: questo valore in realtà è stato fissato a 10µA, che rappresentano un ottimo compromesso fra l’esigenza di avere un alto coefficiente di conversione tempera-tensione (che aumenta al diminuire della corrente), e un basso rumore ai capi del dispositivo (che aumenta al diminuire della corrente). Non necessita quindi di alcuna regolazione;

3. la frequenza di taglio passa-basso dell’amplificatore differenziale: un valore basso consente di eliminare una buona parte dei disturbi ad alta frequenza di varia natura che disturbano il transitorio, ma nello stesso tempo rischia di alterare sensibilmente alcune sue componenti significative; per questo è opportuno non scendere mai al di sotto della frequenza con cui campioniamo il segnale;

4. il guadagno dell’amplificatore differenziale: deve essere tale da rendere l’escursione del segnale in ingresso alla scheda di acquisizione pari alla massima dinamica accettabile. A questo proposito valgono le raccomandazioni fatte alla fine del paragrafo 4.3.6.

5. la temperatura del termostato: è opportuno scegliere una temperatura che porti il diodo sensore a lavorare in un range dove la linearità della caratteristica temperatura-tensione sia massima.

4.4.2. Parametri a regolazione software.

La sincronizzazione dell’inizio dell’acquisizione con l’istante di commutazione della potenza, nonché la regolazione dei parametri necessarii al funzionamento della scheda, avvengono grazie a un programma appositamente realizzato in linguaggio LabWindows per le misure di tipo TRAIT.. La figura 4.30 riporta il pannello di controllo di questo software.

Figura 4.30: pannello di controllo del software che gestisce la scheda di acquisizione

E’ possibile settare la durata del transitorio lungo e di quello breve mediante l’imposizione del numero di campioni da acquisire e della frequenza di acquisizione dei campioni stessi. A questo proposito rimandiamo alla prima parte del capitolo 2, dove

114

durate deve essere determinato empiricamente per ogni tipo di campione, per poter estrarre il maggior numero possibile di costanti di tempo; nella maggioranza dei casi un rapporto di 1:100 si è rivelato ottimale. Nella maggior parte delle nostre misure abbiamo ottenuto i migliori risultati con un numero di campioni pari a 100000, una durata del transitorio lungo di 30 secondi, e una durata del transitorio breve di 0,3 secondi.

Oltre a ciò, è necessario fornire al software le informazioni relative alle condizioni al contorno della misura, e cioè:

• la temperatura del termostato; • la potenza dissipata;

• l’entità del coefficiente di conversione temperatura-tensione.

Questi dati vengono memorizzati in forma numerica assieme ai campioni del transitorio, e servono al software Padè per l’elaborazione dei risultati.