Capitolo 5 - INTEGRAZIONE CON LA MACCHINA DI PROCESSO

5.1. Sistema per interfacciare lo spreader alla macchina di processo

La pelle, stesa prima dal moto di espansione, e poi dalla rotazione satellitare delle camere espandibili, viene trasportata dai fili del trasportatore dello spreader fino al trasportatore a fili della macchina di processo (stazione di verniciatura).

In questa fase della progettazione del dispositivo stenditore, si definiscono possibili sistemi per consentire il passaggio della pelle dallo spreader alla macchina di processo, senza che si abbia la formazione di pieghe e/o il danneggiamento della pelle.

Si deve premettere che le macchine di processo, alle quali si dovrà interfacciare lo spreader, possono avere dimensioni notevolmente variabili; la larghezza del piano del trasportatore a fili (LF) (Fig. 5.1) e del telaio della stazione di verniciatura (LM) (Fig. 5.1) dipendono dalle dimensioni massime delle pelli generalmente movimentate all’interno della conceria e dalla modalità di posizionamento delle pelli sul trasportatore.

Per eseguire un dimensionamento di massima dei dispositivi, per l’interfacciamento dello spreader sulla macchina di processo, si prendono come dimensioni di riferimento le misure della stazione di verniciatura rilevate durante le visite presso la conceria Ausonia (paragrafo 2.1.1.3) indicate nella figura (5.1).

Per facilitare il passaggio della pelle dal trasportatore a fili dello spreader a quello della stazione di verniciatura si impone che la velocità lineare dei fili del trasportatore dello spreader (vfs) sia inferiore a quella dei fili della macchina di processo (vfp) (Fig. 5.2 – 5.3).

Come si può osservare dalle figure (5.2 – 5.3) il diametro dei rulli dei due trasportatori influisce notevolmente sulla possibilità di formazione di pieghe durante i passaggio della pelle; infatti, maggiore è il diametro dei rulli, maggiore è il dislivello che deve superare la pelle.

Tra le varie condizioni limitanti elencate nel paragrafo (2.3.2.2) vi è quello di dover interfacciare lo spreader alla macchina di processo senza richiedere modifiche su di essa.

Si sono quindi definite due possibili soluzioni per eseguire il passaggio della pelle dallo spreader alla stazione di verniciatura:

Soluzione A. Utilizzare un sistema a dischi

Soluzione B. Interfacciare direttamente il rullo del trasportatore dello spreader con il rullo del trasportatore della macchina di processo

Ø 246 (LF) 3320 (LM) 3610 80 (Drp) Ø 220 (HM) 940 (HF) 900 130 (HD rp) 790 (BM) 1550

v

fpv

fsMACCHINA DI PROCESSSO

DISPOSITIVO STENDITORE

Figura 5.2 – Passaggio della pelle dallo Spreader alla macchina di processo

(diametro grande rullo dispositivo stenditore)

v

fpv

fs MACCHINA DI PROCESSSO DISPOSITIVO STENDITOREFigura 5.3 – Passaggio della pelle dallo Spreader alla macchina di processo

(diametro piccolo rullo dispositivo stenditore)

5.1.1. Sistema a dischi

Può essere utilizzato, per eseguire il passaggio della pelle dal trasportatore a fili dello Spreader al trasportatore a fili della macchina di processo, un dispositivo a dischi analogo a quello presente sulla macchina di processo (presso la conceria Ausonia) utilizzato per trasportare le pelli dalla stazione di verniciatura allo Stacker (Fig. 5.4).

Figura 5.4 – Dispositivo a dischi (stazione di verniciatura conceria Ausonia)

Nella figura (5.5) sono riportate le dimensioni caratteristiche del sistema a dischi; come si può notare dalla figura (5.4) il sistema di dischi inferiore è messo in rotazione dai fili del trasportatore, che, per attrito, trasmettono il moto all’albero del dispositivo; l’albero superiore del sistema a dischi è messo in rotazione, tramite una trasmissione a catena, dal rullo dello stacker (Fig. 5.6).

Figura 5.6 – Trasmissione moto albero superiore sistema a dischi (stazione di

verniciatura conceria Ausonia) 102 80 150 60 3 51 26

Figura 5.5 – Dimensioni caratteristiche del sistema a dischi (stazione di verniciatura conceria

Ausonia)

In figura (5.7) è mostrato come potrebbe essere posizionato il dispositivo a dischi se si seguisse la disposizione usata nella macchina di processo presente nella conceria Ausonia; mentre nella figura (5.8) si mostra una possibile alternativa con l’inserimento di un ulteriore disco (disco 2).

Figura 5.8 – Possibile disposizione del sistema dischi con l’inserimento di un ulteriore disco

(disco 2) (Disposizione B) Figura 5.7 – Disposizione dei dischi analoga a

quella utilizzata nella stazione di verniciatura presso la conceria Ausonia

(Disposizione A)

Eseguendo una prima valutazione si può affermare che la disposizione B ha i seguenti vantaggi rispetto alla disposizione A:

Non è necessario che lo Spreader penetri all’interno della macchina di processo (si evitano quindi problemi dovuti alle diverse dimensioni che possono avere i trasportatori a fili); Diminuisce la distanza tra il rullo della macchina di processo e il disco (d, Fig. 5.8) (a parità

spreader a quello della macchina di processo, si impone che:

La velocità tangenziale del disco 0 (Fig. 5.8) (v0) sia maggiore della velocità lineare dei fili del trasportatore del dispositivo stenditore (vfs);

La velocità tangenziale del disco 1 (Fig. 5.8) (v1) sia maggiore della velocità tangenziale del disco 0 (v0) minore della velocità tangenziale del disco 2 (Fig. 5.8) (v2);

La velocità tangenziale del disco 2 (v2) sia minore della velocità lineare dei fili del trasportatore della macchina di processo (vfp).

Come avviene nel dispositivo a dischi presente nella macchina di processo presso la conceria Ausonia, il sistema di dischi 0 è messo in rotazione dalla forza di attrito causata dal contatto dei fili del trasportatore sull’albero del sistema.

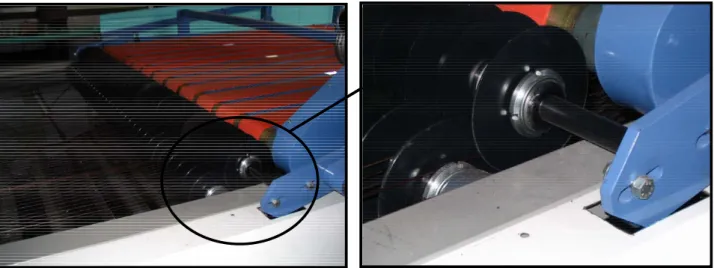

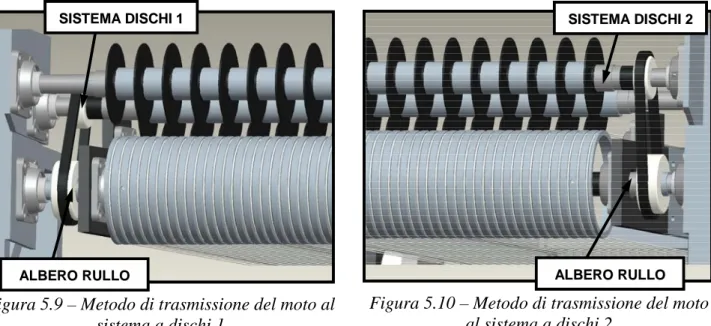

Il moto è trasmesso al sistema a dischi 1 dall’albero del rullo del trasportatore dello spreader, tramite una trasmissione con cinghia sincrona (Fig. 5.9); sull’albero del rullo è stata inserita una puleggia di diametro tale da ottenere un rapporto di trasmissione (con la ruota posizionata sull’albero del sistema a dischi) che permetta ai dischi del sistema 1 di avere una velocità tangenziale (v1) compresa tra la velocità tangenziale dei dischi del sistema 0 (v0) e del sistema 2 (v2).

Una modalità di trasmissione analoga è stata realizzata per la trasmissione del moto rotatorio al sistema a dischi 2 (Fig. 5.10); in questo caso il rapporto di trasmissione, tra la ruota dell’albero del rullo del trasportatore e la ruota sull’albero del sistema a dischi, è tale da ottenere una velocità tangenziale del disco 2 inferiore alla velocità lineare dei fili del trasportatore della stazione di verniciatura. SISTEMA DISCHI 1 SISTEMA DISCHI 1 ALBERO RULLO ALBERO RULLO SISTEMA DISCHI 1 SISTEMA DISCHI 1 ALBERO RULLO ALBERO RULLO

Figura 5.9 – Metodo di trasmissione del moto al sistema a dischi 1 SISTEMA DISCHI 2 SISTEMA DISCHI 2 ALBERO RULLO ALBERO RULLO SISTEMA DISCHI 2 SISTEMA DISCHI 2 ALBERO RULLO ALBERO RULLO

Figura 5.10 – Metodo di trasmissione del moto al sistema a dischi 2

5.1.2. Interfacciamento diretto

Se si riduce il diametro del rullo del trasportatore a fili del dispositivo stenditore, si può interfacciare direttamente lo spreader al rullo del trasportatore della stazione di verniciatura; infatti, riducendo il diametro del rullo, si riduce il dislivello che deve subire la pelle durante il passaggio tra lo spreader e la macchina di processo.

La realizzazione di questa tipologia di interfaccia è però vincolata dalle dimensioni della stazione di verniciatura, in particolar modo dalla larghezza del piano del trasportatore a fili (LF) e dalla larghezza del telaio della macchina (LM).

È possibile realizzare questa soluzione costruttiva in due diverse configurazioni, a seconda delle dimensioni del piano del trasportatore a fili della macchina di processo:

A. Se la larghezza del piano del trasportatore a fili della macchina di processo (LF) è superiore alla larghezza totale dello spreader (compreso il telaio), i supporti del rullo del trasportatore possono essere posizionati subito di fianco al rullo dello spreader (Fig. 5.11 – 5.12);

B. Se la larghezza del piano del trasportatore a fili della macchina di processo (LF) è inferiore alla larghezza totale dello spreader (compreso il telaio), i supporti del rullo dello spreader devono essere posizionati all’esterno del telaio della macchina di processo (Fig. 5.13 – 5.14). SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO

Figura 5.11 – Posizione dei supporti del rullo del trasportatore dello spreader rispetto al

telaio della macchina di processo (Configurazione A) TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER

Figura 5.12 – – Posizione dei supporti del rullo del trasportatore dello spreader rispetto al

telaio della macchina di processo (Configurazione A)

Per quanto riguarda la configurazione A si deve anche valutare la dimensione del supporto del rullo dello spreader (Fig. 5.12); infatti gli alberi esterni su cui è montato il rullo possono avere un diametro che varia da 40 [mm] a 55 [mm] a seconda del numero dei fili presenti nel trasportatore (variando il numero dei fili di nylon, varia la forza radiale applicata all’albero dovuta al tensionamento dei fili stessi).

indicato nella configurazione A (Fig. 5.12), l’albero del rullo dello spreader deve avere un diametro massimo di 45 [mm]; la larghezza del piano del trasportatore, con questa configurazione, deve essere necessariamente minore rispetto alle altre configurazioni analizzate.

TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER RULLO RULLO SPREADER SPREADER TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER RULLO RULLO SPREADER SPREADER

Figura 5.13 – Posizione dei supporti del rullo del trasportatore dello spreader rispetto al

telaio della macchina di processo (Configurazione B) TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER ALBERO ALBERO RULLO RULLO SPREADER SPREADER TELAIO MACCHINA TELAIO MACCHINA DI PROCESSO DI PROCESSO SUPPORTO RULLO SUPPORTO RULLO SPREADER SPREADER ALBERO ALBERO RULLO RULLO SPREADER SPREADER

Figura 5.14 – Posizione dei supporti del rullo del trasportatore dello spreader rispetto al

telaio della macchina di processo (Configurazione B)

5.1.3. Confronto tra i sistemi di interfacciamento ipotizzati

Le soluzioni, che nei paragrafi precedenti sono state analizzate, possono essere ritenute valide per interfacciare lo spreader con le stazioni di verniciatura presenti nelle concerie; si deve però tener conto che questi dispositivi sono da considerarsi principalmente da un punto di vista funzionale; il loro utilizzo, su macchine di processo di dimensioni diverse rispetto a quelle rilevate presso la conceria Ausonia, potrebbe richiedere delle modifiche alle dimensioni dei vari componenti con cui sono realizzate.

Attualmente quindi, non è possibile definire con certezza le dimensioni dei vari componenti dei sistemi, poiché la loro definizione esatta potrà essere eseguita solo dopo una ulteriore analisi delle varie tipologie e dimensioni delle macchine utilizzate nel processo conciario.

5.2. Possibili modifiche da realizzare sulla macchina di processo per ridurre la

complessità dello spreader

Realizzando alcune modifiche al telaio e al rullo della macchina di processo, non sarebbe necessario l’inserimento del dispositivo per l’interfacciamento dello spreader; queste modifiche oltretutto non comprometterebbero la possibilità di eseguire manualmente il caricamento delle pelli, nel caso fosse necessario.

Le modifiche riguarderebbero principalmente il rullo del trasportatore su cui inizialmente si posa la pelle; il rullo dovrebbe essere suddiviso in quattro parti in modo da consentire il posizionamento dei dispositivi stenditori (Fig. 5.13).

La parte inferiore del telaio dovrebbe essere sagomata opportunamente per accogliere il carrello su cui sono montati gli spreader.

Queste modifiche, anche se si modesta entità, devono essere definite con i costruttori delle macchine presenti nel settore conciario; per questo motivo attualmente si ritiene opportuno progettare lo spreader in modo che non siano necessarie modifiche, anche minime, alla macchina già presente in conceria.