CAPITOLO 3

TRATTAMENTI DEL SYNGAS PER LA

PRODUZIONE DI IDROGENO

3.1 Processo di produzione di Idrogeno

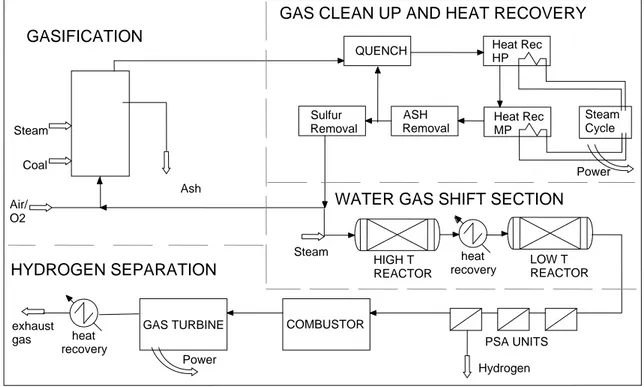

Nella sezione precedente è stato descritto approfonditamente il processo di gasificazione di combustibili solidi per produrre syngas. Per la produzione di idrogeno il processo di gasificazione ha bisogno di essere integrato con altri step per il trattamento del syngas, che massimizzino la presenza dell’idrogeno e garantiscano l’ottenimento di un prodotto che soddisfi le specifiche richieste dai sistemi che andranno ad utilizzare tale vettore energetico. Questa sezione è dedicata alla descrizione di tutti i processi a valle della gasificazione necessari ad assicurare una produzione di idrogeno su larga scala con adeguati livelli di purezza.

In figura 3.1 è riportato un tipico schema di processo di produzione di idrogeno suddiviso nei blocchi fondamentali che lo costituiscono, incluse le sezioni di recupero energetico:

GAS CLEAN UP AND HEAT RECOVERY

Steam Cycle Sulfur

Removal

ASH

Removal Heat RecMP Heat Rec HP QUENCH Air/ O2 Coal Steam Hydrogen Ash

WATER GAS SHIFT SECTION

heat

recovery LOW T REACTOR HIGH T REACTOR PSA UNITS heat recovery exhaust gas

GAS TURBINE COMBUSTOR

HYDROGEN SEPARATION GASIFICATION

Power

Power

Steam

3.2 Pulizia del Syngas

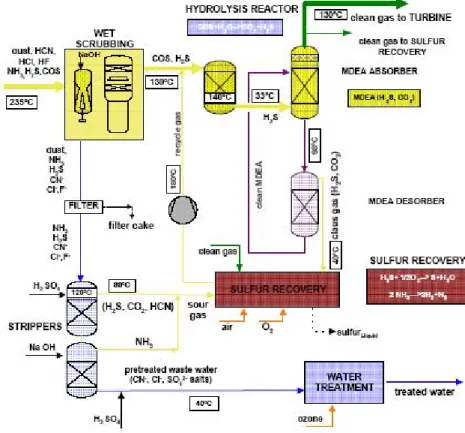

La temperatura tipica del syngas che lascia il reattore di gasificazione è generalmente compresa tra 1000-1400°C a seconda della tipologia del gasificatore utilizzato [64], ma in tutti i casi, utilizzando le tecnologie convenzionali di pulizia, c’è bisogno di raffreddare il gas a temperature che si aggirino attorno alla Tamb; in alcuni processi si utilizza il calore tolto al

syngas per la produzione di vapore a vari livelli di pressione. Per la rimozione di NH3, HF,

HCl, H2S e particolato si effettua un lavaggio, con il syngas pulito che esce dal trattamento ad

una temperatura di circa 130°C. La neutralizzazione avviene impiegando una soluzione alcalina, tipicamente a base di NaOH. L’acqua di lavaggio uscente dallo scrubber è inviata ad uno stripper che separa i composti inorganici leggeri da quelli organici più pesanti. La fase acquosa viene mandata al trattamento per poi essere riciclata in testa allo scrubber, mentre i gas uscenti dallo stripper sono indirizzati al recupero dello zolfo (processo Claus). Complessivamente si riesce a recuperare il 99.8% dello zolfo [65].

La corrente di syngas così trattata è sottoposta ad un ulteriore lavaggio in una colonna di assorbimento con DimetilEtanolAmmina (DEA) che cattura selettivamente la frazione di H2S

residua. La rigenerazione del solvente avviene in una colonna di stripping.

3.3 Reattore di Shift

La reazione di water shift (WGSR) è una reazione fondamentale del processo di produzione di idrogeno [66]. Il syngas proveniente dalla gasificazione (ricco di CO) viene inviato ad un reattore catalitico in cui si alimenta anche vapore per ottenere la reazione:

CO + H2O = CO2 + H2 ΔH°298 = -41.1 kJ/kmol

La reazione di WGS è reversibile e mediamente esotermica. La conversione dei reagenti in CO2 e H2 è termodinamicamente favorita a basse temperature, ma queste condizioni

sfavoriscono la cinetica di reazione. Viceversa, ad alte temperature la massima resa termodinamica ottenibile si abbassa, ma cresce la velocità di reazione. La resa può essere aumentata utilizzando eccessi di vapore o rimovendo l’idrogeno prodotto. Il vapore è anche utilizzato per minimizzare reazioni indesiderate competitive con la WGSR.

Le applicazioni classiche della reazione di shift, su scala industriale dagli anni 60 in poi, includono la produzione di idrogeno per la sintesi dell’ammoniaca e per l’idrogenazione di composti derivati dal petrolio. Le applicazioni più recenti sono relative alla produzione di combustibili adatti alle fuel cells, trattamento secondario dell’ossidazione parziale del CH4 per

la produzione di idrogeno e recupero di trizio dall’acqua dei reattori nucleari.

Nel processo di produzione di idrogeno dal carbone, la WSGR è generalmente condotta in due reattori in serie, il primo operante ad alta temperatura (320-450°C) ed il secondo a bassa temperatura (200-250°C). Il reattore HT utilizza catalizzatori a base di Fe2O3-Cr2O3, mentre il

reattore LT usa catalizzatori a base di Cu/ZnO/Al2O3. Benchè il catalizzatore Cu/ZnO/Al2O3

abbia tipicamente maggiori selettività rispetto al catalizzatore Fe2O3-Cr2, il primo ha una

minore resistenza all’avvelenamento da parte di impurità contenenti cloro e zolfo. In certi casi, sono impiegati anche catalizzatori efficaci in range di temperature più elevati, come ad esempio a base di Co-Mo/Al2O3, che inoltre è stabile in presenza di impurezze contenenti

zolfo.

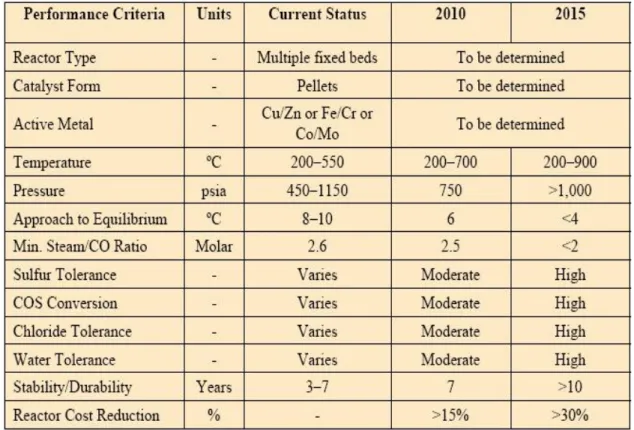

La reazione avviene in reattori packed-bed convenzionali, in tabella 3.1 vengono elencati le principali caratteristiche dei catalizzatori impiegati nel processo [66]:

Tabella 3.1: Performance dei catalizzatori industriali

Vantaggi dello shift eseguito a due livelli di temperatura:

• Minimizzazione reazioni parassite indesiderate nello stadio LT (Fisher Tropsch) • Buona integrazione con le temperature di uscita del syngas dagli stadi di pulizia • Basse richieste di vapore aggiuntivo

• Possibilità di operare ad alte pressioni

• Alta resistenza all’avvelenamento del Catalizzatore operante ad HT Svantaggi dello shift eseguito a due livelli di temperatura:

• Cinetiche sfavorite a basse temperature

• Facile avvelenamento del Catalizzatore operante a LT

• Range di temperatura al di fuori dei sistemi di separazione a membrana

• Il Rame presente nel catalizzatore promuove la reazione di sintesi del metanolo • Presenza di condense che danneggia irreversibilmente il catalizzatore

• Presenza di reazioni indesiderate nello stadio HT • Presenza di cromo esavalente

Allo stato attuale della tecnica sono già disponibili commercialmente processi con prestazioni soddisfacenti, ma sono stati posti obbiettivi da raggiungere per gli anni futuri, precisamente nel 2010 e nel 2015 [66], in modo da riuscire ad ottenere a seguito di un costante programma di ricerca e sviluppo un reattore di shift singolo e compatto in grado di operare in un ampio range di temperature e pressioni, con alte tolleranze alle impurezze comunemente presenti nel syngas derivante dalla gasificazione del carbone. Una vita utile del catalizzatore maggiore di 10 anni sarebbe auspicabile. Un altro obiettivo è quello di ridurre i costi del 30% rispetto agli schemi convenzionali a letto fisso disponibili oggi. In tabella 3.2 sono riportati gli obbiettivi da raggiungere per la reazione di WGS [66]:

Tabella 3.2: Obiettivi tecnici per la WGSR

Un sistema innovativo consiste nel far avvenire la reazione in un tubo membranato (membrana con palladio, a diffusione) in cui è presente il catalizzatore. L’idrogeno prodotto diffonde attraverso la suddetta membrana ottenendo una corrente di idrogeno di elevata purezza. Tale approccio è stato utilizzato nel processo di steam reforming. In aggiunta all’uso di membrane a diffusione con palladio, sono state sviluppate membrane ceramiche microporose, che rispetto alle prime presentano costi minori ma anche selettività più basse.

3.4 Separazione dell’ Idrogeno

Le attuali tecnologie di separazione dell’idrogeno utilizzano processi criogenici, membrane o Pressure Swing Adsorption (PSA). Ognuna di queste tecnologie presenta limitazioni importanti: PSA può essere utilizzata solo a temperature modeste, i processi criogenici sono utilizzabili solo su applicazioni di grandi potenzialità a causa degli elevati costi di investimento e le membrane attualmente disponibili sono soggette ad avvelenamento da composti solforati e aromatici ed inoltre operano con efficienze accettabili solo in un preciso range di temperature.

3.5 Ricerca e Sviluppo

Una continua attività di ricerca e sviluppo è necessaria per permettere, in futuro, l’affermazione delle tecnologie associate alla produzione di idrogeno. Ogni fase del processo presenta aspetti critici e problematiche derivanti dall’attuale stato di avanzamento delle tecnologie, vediamoli adesso in dettaglio:

3.5.1 Processo Complessivo

• Alti costi: Il costo delle tecnologie attualmente disponibili per produrre idrogeno da carbone deve essere ridotto per permettere un veloce passaggio ad un’economia basata su questo vettore energetico. Ciò potrà essere realizzato migliorando l’efficienza dei processi, riducendo il costo dei capitali da investire, sia diminuendo il costo dei materiali impiegati da queste tecnologie innovative, sia abbassando i costi di gestione. • Approccio alle nuove tecnologie: Molte nuove tecnologie, sviluppate specialmente nel

campo delle separazioni (es. membrane), non sono state testate in maniera sufficiente a determinare la loro potenziale convenienza in un’applicazione su scala industriale. • Complessità del processo: Un sistema in cui sono presenti numerose unità comporta

significative difficoltà nella determinazione delle condizioni ottimali. Inoltre alcuni step possono essere realizzati impiegando differenti tecnologie, con vantaggi e svantaggi annessi, il che porta ad ulteriori complicazioni nella definizione di un processo complessivo ottimale.

• Processi catalitici: La reazione catalitica di water shift avviene sul syngas prodotto dalla gasificazione del carbone. Impurezze presenti nel gas possono agire come veleni nei confronti del catalizzatore, andando a ridurre l’efficienza di conversione. Lo sviluppo di schemi reattoristici e di catalizzatori adeguati sono necessari per mantenere più a lungo nel tempo l’attività del catalizzatore e semplificare le operazioni di pulizia del syngas necessarie allo stato attuale.

3.5.2 Reazione di Water Gas Shift (WGSR)

• Condizioni della reazione di WGS: Il syngas prodotto esce dalla gasificazione ad alta temperatura. La reazione di WGS è poi generalmente condotta in due stadi separati, con un primo reattore operante ad alta temperatura ed un secondo a bassa temperatura. Lo sviluppo di catalizzatori e reattori più avanzati, più robusti e con la capacità di operare in un range di temperature più elevato, permetteranno di eliminare i due step separati, portando ad una potenziale riduzione dei costi.

• Reazioni indesiderate: Le reazioni parallele indesiderate all’interno del processo di WGS devono essere minimizzate.

3.5.3 Separazione dell’Idrogeno

Ci sono diverse tecnologie disponibili che possono essere utilizzate per separare l’idrogeno dal syngas, con il superamento delle seguenti barriere si otterranno vantaggi sia in termini di riduzione dei costi che di incremento delle efficienze:

• Cicli termici: Il sottoporre membrane a cicli termici provoca il decadimento della loro efficienza di separazione e quindi la durata della membrana stessa.

• Avvelenamento delle superfici: Le membrane metalliche dissociano l’idrogeno molecolare in idrogeno atomico che va a diffondere attraverso lo strato di separazione. La presenza di contaminanti e veleni, in particolare zolfo, inibisce la capacità della superficie della membrana di agire come catalizzatore della dissociazione, diminuendo l’efficienza della membrana.

• Perdita di integrità strutturale: In certe condizioni, le membrane possono subire un ri-arrangiamento della loro struttura atomica, variazioni della rugosità superficiale, corrosione di tipo pitting, formazione di uno strato di impurezze, effetti che possono

inficiare l’integrità strutturale della membrana e le sue performance. Questi aspetti hanno particolare importanza sulle tipologie di membrane a film fine che generalmente si usano per aumentare il flusso e minimizzare i costi. Per esempio è stato osservato che, correnti contenenti ossidanti (O2, vapore ed ossidi di carbonio), causano alle

membrane metalliche un ri-arrangiamento della struttura atomica per temperature maggiori di 450°C. Ciò porta alla formazione di difetti che riducono la selettività della membrana stessa nei confronti dell’idrogeno. In presenza di CO2, alcune membrane

ceramiche esibiscono un’alta instabilità termochimica, che porta alla conversione della membrana in composti carbonati. Laddove si utilizzino solventi, la presenza di impurezze può portare alla diminuzione della capacità di adsorbimento e quindi un continuo bisogno di reintegro con seguente aumento dei costi.

• Mancanza di tecnologie e materiali idonei per sigillare: Realizzare un sistema perfettamente sigillato, specialmente in condizioni di alte pressioni e temperature è particolarmente complesso utilizzando substrati ceramici.

• Bassa selettività: La selettività verso l’idrogeno di alcune membrane di zeoliti cala all’aumentare della temperatura (inadeguate sopra i 150°C), tuttavia per le applicazioni commerciali, le temperature richieste per la produzione di idrogeno devono essere superiori almeno ai 300°C.

• Tecnologie che non operano alle temperature ottimali dei processi: I processi che possono essere condotti ad operare direttamente alle temperature ottimali di funzionamento della tecnologia utilizzata, senza necessità di riscaldamento o raffreddamento, ottengono efficienze migliori. Per esempio la separazione con membrane ceramiche dense attualmente avviene solo a temperatura di 900°C, il processo richiederebbe un riscaldamento dei gas in uscita dallo stadio di shift per raggiungere le alte temperature richieste. Le condizioni ideali dello stadio di separazione corrispondo a quelle in uscita dalla reazione di shift, quindi con temperature comprese tra 300 e 500°C, ma minore è la temperatura, minore è la velocità di attraversamento della membrana.

3.5.4 Purezza dell’Idrogeno

• Calore eccessivo: Alcuni processi di separazione, come la rimozione di CO2 attraverso

al formazione di idrati, sono altamente esotermici e richiedono l’integrazione di sistemi di scambio di calore.

• Impurezze nell’idrogeno: Alcune tipologie di fuel cell richiedono una purezza dell’idrogeno molto spinta. E’ necessario lo sviluppo di tecnologie che possano produrre flussi con un tenore di CO minore di 10 ppm ed un tenore di composti solforati dell’ordine di poche ppb (parti per miliardo).