CAPITOLO 3 TMC-1 : metodo dei tempi dei movimenti

collegati

3.1

Premessa

L’azienda applica i concetti dell’Eccellenza Operativa, per cui cerca continuamente di ridurre gli sprechi per diminuire il costo del prodotto, dovuto a lavoro diretto, materiali e spese generali.

Costo = Prezzo - Profitto

Ovviamente il mercato si aspetta prezzi in diminuzione, di anno in anno, e gli azionisti desiderano proventi in aumento.

Per soddisfare almeno uno stakeholder è necessario ridurre i costi ed alzare al massimo l’efficienza e l’efficacia. Tale è l’obiettivo perseguito dall’azienda che mira a ridurre i costi legati al lavoro diretto.

Dopo la redazione dei metodi di lavoro, occorre calcolare i tempi di lavoro delle postazioni.

In azienda per la tempificazione è utilizzato il metodo dei movimenti collegati (TMC – 1), per cui si è reso necessario illustrare dettagliatamente la metodologia poiché la sua applicazione consentirà di migliorare la produzione riducendo attese/tempi morti, trasporti inutili, operazioni non necessarie e movimenti inutili.

3.2 Lo studio del lavoro

Lo studio del lavoro comprende lo studio dei tempi e lo studio dei metodi ed è definito nelle norme BS 3138 come:

l’esame sistematico delle attività al fine di migliorare l’effettivo impiego delle risorse umane e di altri materiali disponibili

incrementando, come conseguenza le prestazioni del sistema produttivo con e senza investimenti. Lo studio del lavoro è una tecnica analitica e sistematica.

Analitica nel senso che richiede di rispondere a precise domande in modo da prendere opportune decisioni basate su fatti.

Sistematica nel senso che segue, durante la investigazione, precise procedure in modo step – by- step.

E’ bene suddividere lo studio del lavoro in sottoelementi di analisi che sono le singole operazioni. Uno studio del lavoro efficace prende in considerazione tutti gli aspetti di una operazione. Nessun aspetto che influenzi in qualche modo l’efficienza dell’operazione può essere trascurato. Tale attività non è di breve applicazione e ne consegue la necessità di affidarne la responsabilità a degli specialisti, che indagheranno sui metodi di lavoro e sui tempi.

Lo studio dei metodi di lavoro è l’esame sistematico e critico dei modi di fare le cose con lo scopo di ottenere dei miglioramenti (BS 3138) cioè trovare il miglior modo di eseguire un compito.

Lo studio dei tempi di lavoro è l’applicazione di tecniche impiegate per stabilire il tempo richiesto da un addetto qualificato per eseguire un compito ad un determinato livello di performance (BS 3138) cioè calcolare quanto tempo dovrebbe richiedere un dato lavoro.

Queste due tecniche sono strettamente collegate ed usate in congiunzione l’una con l’altra (si parla generalmente di “analisi tempi e metodi”).

3.2.1 Studio dei metodi

Lo studio dei metodi consiste nell’esaminare i sistemi utilizzati o utilizzabili per svolgere un dato lavoro, al fine di individuare il modo migliore per eseguire l’attività. I principali obiettivi dello studio dei metodi sono la ricerca di una soluzione più semplice ed il miglioramento della produttività, per cui si cerca di ottenere lo stesso risultato ad un costo minore oppure migliorare il risultato a parità di costo.

Le vie che consentono di raggiungere questi obiettivi sono diverse ma riconducibili alle seguenti categorie:

• Migliorare il progetto del prodotto;

• Utilizzare più efficacemente i fattori di produzione; • Sfruttare a pieno le capacità tecniche;

• Eliminare le fasi non necessarie in modo da rendere più facile e meno faticosa l’operazione;

• Sviluppare migliori condizioni fisiche di lavoro.

Lo studio necessita una applicazione sistematica e precisa secondo procedure generali e specifiche di ogni singola realtà, impresa, tecnologia e prodotto.

3.2.2 Studio e misurazione del lavoro

La misurazione del lavoro consiste nel determinare il tempo necessario per lo svolgimento di un dato lavoro, da parte di un addetto che abbia superato la fase di addestramento alla mansione ed alla specifica attività.

I modelli per rilevare i tempi produttivi sono sostanzialmente due e sono i sistemi cronometrici ed i sistemi tabellari.

I sistemi cronometrici rilevano i tempi con il cronometro, quindi sono inficiati dall’abilità del cronotecnico ad usarlo e dalla persona che sta effettuando quel compito. Non è un metodo molto oggettivo, poiché non è considerato un’ operatore medio ed è difficilmente oggetto di discussione.

Viceversa, i metodi tabellari scompongono le operazioni in azioni elementari a cui sono associati dei tempi. E’ un metodo oggettivo, poiché non varia né in funzione dell’analista e né dell’operaio,infatti si considera un’ operaio medio.

In azienda è impiegato un metodo tabellare, ossia il Metodo dei movimenti collegati -prima versione (TMC-1).

3.3

Origine e caratteristiche del TMC

Nel dopoguerra, sull’onda del piano Marshall, la Fiat si attrezza, acquisendo l’ultima novità americana prodotta nell’ambito cronotecnico: l’Mtm (Method time mesurement). Questo sistema è una rivoluzione rispetto al sistema cronometrico, in quanto si basa su tabelle predefinite che in funzione della microgestualità compiuta per lavorare (raggiungere, afferrare, muovere, rilasciare, posizionare, movimenti del corpo ecc.) assegna un tempo già incentivato che non necessita di correzioni o interpretazioni di parte. Naturalmente, per rendere operativo il sistema bisognava

renderlo compatibile con i vincoli operanti in Italia e semplificarlo al fine di dotare gli uffici analisi lavoro di uno strumento veloce, che mantenesse però i vantaggi insiti nell’Mtm e così, alla fine degli anni quaranta, nasce il Tmc (Tempi dei movimenti collegati) che si diffonde rapidamente in ambito Fiat. È importante sottolineare che il Tmc non modifica nulla come risultato finale rispetto al sistema cronometrico (volumi produttivi richiesti), dato che raffrontando una corretta analisi con il Tmc e una corretta analisi cronometrica non si evidenziano differenze. In estrema sintesi, l’insieme della microgestualità presente nell’Mtm è stata raggruppata, da dodici movimenti si passa a cinque (per esempio: raggiungere, afferrare, muovere, rilasciare diventa "spostare"). L’analiticità dei pagati in relazione alle distanze (un centimetro nell’Mtm) è consolidata in tre blocchi, che coprono il range di distanze da un centimetro ad ottanta centimetri (spostare vicino, normale, lungo).

I diversi gradi d’interferenza, difficoltà, ecc., presenti nell’Mtm sono ridotti a tre soli (f = facile, m = medio, d = difficile).

Questo modello, sempre presente come momento formativo per gli analisti, nel corso degli anni cinquanta e sessanta era sostanzialmente inutilizzato in officina, perché sostituito dal deleterio strapotere della gerarchia.

Il Tmc riemerge dopo il 1971, per gestire l’accordo di gruppo che ripristina regole volte a consentire ai consigli di fabbrica di contrattare i carichi di lavoro, l’organizzazione del lavoro, le saturazioni ridotte, le pause per il disagio linea ecc. Gli ultimi anni sono stati caratterizzati da una crescente utilizzazione dei metodi di valutazione del lavoro che operano mediante i tempi standards dei movimenti.

Tali sistemi sono idonei alla determinazione sistematica dei tempi di lavorazione a carattere manuale.

Essi consentono di definire, tramite l’analisi dei movimenti con i relativi tempi di esecuzione, l’impegno della manodopera tenendo conto delle particolari condizioni in cui si svolge ogni singolo lavoro ed i tempi caratteristici di ogni fase operativa. Il metodo TMC soddisfa la necessità di un sistema indipendente, di facile comprensione ed attuazione.

3.3.1 Unità di tempo

L’unità di misura del tempo corrispondente ad ognuno dei movimenti collegati è il millesimo di minuto.

Tali tempi non comprendono la maggiorazione assegnata per il fattore di riposo.

3.3.2 Azioni base

Le azioni base del TMC sono: • Spostare • Posizionare • Disaccoppiare • Ruotare • Movimento corpo

3.4

Spostare

3.4.1 DefinizioneLo spostare è l’azione base TMC impiegata per prendere e trasferire un oggetto verso una data posizione.

3.4.2 Classificazione dell’azione spostare

Lo spostare è considerato la risultante di quattro elementi base delle tecniche a tempi predeterminati MTM (Methods – Time – Measurement):

• R ( raggiungere) • A (afferrare) • M (muovere) • RL (rilasciare)

- Raggiungere: è l’elemento base impiegato quando lo scopo principale è quello di trasportare la mano o le dita verso una data posizione.

- Afferrare: è l’elemento base impiegato quando lo scopo principale è di ottenere, con la mano o con le dita, un sufficiente controllo su uno o più oggetti per permettere l’esecuzione di altri elementi base.

- Muovere: è l’elemento base impiegato quando lo scopo principale è quello di trasportare un oggetto verso una data destinazione.

- Rilasciare: è l’elemento base impiegato quando lo scopo principale è quello di abbandonare, con la mano o con le dita, il controllo od il contatto con gli oggetti.

3.4.3 Grado di difficoltà

Dall’ analisi dei dati e dei tempi riportati dalla tabella MTM, si è riscontrato che, sul tempo totale di esecuzione dell’azione spostare, gli elementi base che maggiormente influiscono sono:

• Il Raggiungere • L’Afferrare

Inoltre per il muovere e il rilasciare in funzione del grado di difficoltà le variazioni in tempo sono così piccole che si è ritenuto opportuno non prenderle in considerazione. Concludendo si avrà che:

3.4.4 Le varianti

Il metodo TMC differenzia sia il raggiungere che l’afferrare in due grandi gruppi indicati con:

9 Facile 9 Difficile

In relazione ai casi riportati dalla tabella MTM, riguardanti i gradi di difficoltà.

Elemento base MTM Grado di difficoltà TMC Caso

facile R-A; R-B; R-E

Raggiungere

difficile R-C; R-D

facile A1A; A1B; A2; A3; A5 Afferrare

difficile A1C../1/2/3; A4..A/B/C

Raggiungere facile

(R-A): raggiungere un oggetto singolo collocato in una posizione fissa.

(R-B): raggiungere un oggetto singolo collocato in una posizione leggermente variabile da un ciclo all’altro.

(R-E): raggiungere un punto indefinito, sia per preparare il movimento successivo, sia per equilibrare il corpo, sia per liberare la zona di lavoro.

Raggiungere difficile

(R-C): raggiungere un oggetto mescolato ed in gruppo con altri in modo che sia necessaria una ricerca e una selezione.

(R-D): raggiungere un oggetto singolo molto piccolo o un oggetto da afferrare con precauzione o precisione.

Afferrare facile

(A1A): afferrare un oggetto singolo di facile presa (chiusura a pinza delle dita).

(A1B): afferrare un oggetto singolo molto piccolo o sottile, giacente su superficie piana.

(A2): utilizzato per cambiare la presa iniziale su un oggetto già sotto controllo manuale, per migliorare od aumentare il controllo senza lasciare.

(A3): utilizzato per trasferire un oggetto da una mano all’ altra, quando il passaggio comporta un breve istante durante il quale l’oggetto è tenuto da entrambe le mani.

(A5): afferrare un solo oggetto quando il controllo è ottenuto con il solo contatto. Afferrare difficile

(A1C..1/2/3): afferrare un solo oggetto di forma approssimativamente cilindrica che è in contatto con un secondo oggetto e con la superficie di appoggio.

(A4..A/B/C): afferrare un solo oggetto mescolato con altri quando ricerca e selezione devono precedere la chiusura delle dita.

3.4.5 Le costanti

Come sopraindicato, il muovere e il rilasciare sono stati ritenuti costanti. Si tenga presente che:

• Per il muovere (a parità di distanze) presenta variazioni di tempo nei suoi tre casi, ma le differenze riscontrate sono state tali da non giustificare ulteriori classificazioni.

• Per il rilasciare si è assegnato il tempo di massima difficoltà.

3.4.6 Definizione del grado di difficoltà

In base a questi criteri e a seguito di verifiche in sede sperimentale, sono stati accertati tre gradi di difficoltà nell’azione spostare. Essi sono:

Spostare facile: quando l’azione presenta un raggiungere facile ed un afferrare facile. Spostare medio: quando l’azione presenta un raggiungere facile ed un afferrare difficile, oppure un raggiungere difficile ed un afferrare facile.

Spostare difficile: quando l’azione presenta un raggiungere difficile ed un afferrare difficile.

3.4.7 Effetto della distanza

La distanza percorsa dalla mano, nel raggiungere e nel muovere, determina la lunghezza dell’azione spostare suddivisa in:

Spostare vicino (distanza inferiore a 25 cm): l’operatore esegue il movimento nell’area normale di lavoro. In questo caso l’azione viene eseguita sostanzialmente tenendo i gomiti in prossimità dei fianchi.

Spostare normale (distanza compresa tra 25 e 50 cm): l’operatore è costretto a distendere completamente le braccia senza alcuna variazione della posizione del tronco. Il campo di azione, in questo caso, è compreso nell’area massima di lavoro. Spostare lontano (distanza compresa tra 50 e 80 cm): l’azione viene eseguita mediante tutte quelle forme di assistenza del corpo.

3.4.8 Effetti del peso e della resistenza

Il peso di un oggetto o la resistenza che esso oppone al movimento, sono caratteristiche che influiscono sul tempo necessario per l’esecuzione dell’elemento base muovere.

Da ciò si desume che l’azione dello spostare, comprendente tale elemento, varia in funzione di questa caratteristica.

Funzione peso o resistenza

Sforzo in kg Analisi

Da 0 a 2 Si assegna solo lo spostare Da 2 a 6 Si assegna lo spostare + un Pf Oltre i 6 Si assegna lo spostare + un Pm

3.5

Posizionare

3.5.1 Definizione

Il posizionare è l’azione base TMC impiegata per allineare, per orientare e per accoppiare due oggetti tra di loro, quando i movimenti sono così piccoli da non giustificare la loro classificazione in altre azioni base.

3.5.2 Classificazione dell’azione posizionare

Le variabili che caratterizzavano il posizionare (MTM) erano: • La classe di adattamento

• Il grado di simmetria

• Il grado di maneggevolezza.

3.5.3 La classe di adattamento

L’adattamento è la misura del gioco esistente tra i due particolari da accoppiare l’uno dentro l’altro o della pressione richiesta per l’inserimento.

Il gioco e/o la pressione determinano, nel metodo TMC, il grado di difficoltà suddiviso in:

• Facile • Medio • Difficile

Posizionare facile: analizzato quando si deve accoppiare due oggetti, l’uno dentro l’altro, con adattamento facile senza alcuna pressione (tolleranze da 1,5 a 6 mm). Posizionare medio: analizzato quando si deve accoppiare due oggetti, l’uno dentro l’altro, con adattamento leggermente forzato (tolleranze da 0,4 a 1,5 mm).

Posizionare difficile: analizzato quando si deve accoppiare due oggetti, l’uno dentro l’altro, con adattamento forzato (tolleranze inferiori a 0,4 mm).

Le tolleranze in millimetri sono relative a sovrapposizioni di superfici con allineamento.

3.5.4 Grado di simmetria

Il grado di simmetria pone in evidenza le caratteristiche geometriche degli oggetti da accoppiare, nel senso che mostra l’importanza dell’orientamento necessario prima dell’inserimento.

Tale variante viene trascurata ai fini della classificazione dell’ azione posizionare, dato che i tempi TMC sono stati ricavati analizzando un grado di simmetria NS ( non simmetrico) che rappresenta il valore massimo di difficoltà.

3.5.5 Grado di maneggevolezza

Un oggetto che si accoppia è considerato difficile da maneggiare quando:

• è piccolo (occorre cambiare la presa iniziale durante l’ esecuzione del posizionare)

• sporge più di 8 cm dal punto di presa • è flessibile

• è fragile

In tutti questi casi occorre assegnare una maggiorazione in tempo pari a un Pf.

3.5.6 Tipologie di posizionare

Posizionare multiplo: molti oggetti richiedono due o più posizionare per completare l’accoppiamento. In questi casi, il punto importante da ricordare è quello che i posizionare multipli devono essere analizzati nello stesso ordine in cui vengono eseguiti.

Posizionare cieco: quando il punto di accoppiamento è defilato alla vista si ha un “posizionare cieco” ed è classificabile come si vede in tabella.

Analisi Posizionare cieco

Spostare (M-C) Spostare + Pf P. facile P. medio P. medio P. difficile

P. difficile Da analizzare in ogni caso

3.5.7 Osservazioni

Il valore del “Posizionare Facile” è assegnato per gli elementi base MTM: • Applicare pressione

• Fissare lo sguardo.

Applicare pressione: è l’azione di una forza muscolare su uno o più oggetti per ottenere il controllo, per impedire un movimento o per vincere la resistenza al movimento.

Fissare lo sguardo: è l’azione base eseguita dagli occhi che si fissano su una determinata caratteristica di un oggetto, nella zona normale di visione, sufficientemente a lungo per distinguerla con l’adattamento muscolare del cristallino.

3.6

Disaccoppiare

3.6.1 Definizione

Il disaccoppiare è l’azione base del TMC impiegata per far cessare il contatto tra due oggetti, ed è caratterizzato da un movimento involontario della mano, dovuto all’improvvisa cessazione della resistenza.

3.6.2 Classificazione dell’azione disaccoppiare

Analogamente alle altre azioni base TMC, le classi del disaccoppiare sono state suddivise in tre gruppi, indicati con:

• Facile • Medio • Difficile

Tali gruppi tengono conto dell’interruzione del contatto e del movimento involontario riscontrato considerando sia lo sforzo necessario che l’altezza della retrocessione osservata.

Disaccoppiare facile: analizzato quando occorre uno sforzo leggero per interrompere il contatto (minima retrocessione circa 4 cm).

Disaccoppiare medio: analizzato quando occorre uno sforzo normale per interrompere il contatto (moderata retrocessione da 4 a 12 cm).

Disaccoppiare difficile: analizzato quando occorre uno sforzo considerevole per interrompere il contatto (marcata retrocessione da 12 a 30 cm).

3.6.3 Osservazioni

Per un’analisi corretta dell’azione disaccoppiare, bisogna tener ben presente queste caratteristiche:

1. La resistenza deve essere presente all’atto della separazione;

2. L’ altezza del movimento involontario eseguito dalla mano, è l’indice per decidere il grado di difficoltà dell’azione;

3. Il grado di difficoltà riscontrato nel posizionare non indica necessariamente lo stesso grado nel disaccoppiare;

4. Non è necessario che si verifichi il disaccoppiare per un oggetto posizionato in precedenza.

3.6.4 Cura della manovra

Il movimento è molto ritardato allorché un oggetto viene separato in un’area con limitazione di spazio tale da causare danno alla persona o all’ oggetto.

In questo caso si possono adottare le seguenti indicazione riportate dalla tabella.

Azione analizzata Valutazione del disaccoppiare con cura D. facile D. medio

D. medio D. difficile

3.7

Ruotare

3.7.1 Definizione

Azione base TMC impiegata per ruotare, a vuoto o a carico l’insieme mano, polso, avambraccio, sia intorno all’asse longitudinale dell’avambraccio stesso (ruotare polso), sia intorno all’articolazione del gomito (ruotare volantini).

3.7.2 Classificazione dell’azione ruotare

Ruotare Polso (Rp): si incontra frequentemente in combinazione con lo spostare. Ovviamente non è necessario assegnare nessuna maggiorazione in tempo poiché è eseguito contemporaneamente ad un altro movimento manuale (come ad esempio il raggiungere). Ma ciò non impedisce di trovarsi ad analizzare casi di ruotare polsi puri. Inoltre l’azione ruotare polso viene utilizzata per l’analisi dei “piccoli avvitamenti”.

Ruotare volantini: l’azione classica è rappresentata nella manovra di spostamento del carrello sul bancale di un tornio. Le varianti analizzate da tale azione sono:

• il numero di giri

• il diametro della manovella

mentre il tipo di movimento (continuo o intermittente) viene trascurato ai fini della classificazione.

3.7.3 Effetti del peso e della resistenza

Sia il ruotare polso che il ruotare volantini sono caratterizzati dal peso dell’oggetto o dalla resistenza che esso oppone al movimento.

In questo caso occorre riallacciarsi a quanto detto per l’azione dello spostare.

Funzione peso o resistenza

Sforzo in kg Analisi

Da 0 a 2 Si assegna solo il movimento Da 2 a 6 Si assegna un Pf in più per ogni

movimento

Oltre i 6 Si assegna un Pm in più per ogni movimento

3.8

Movimento corpo

3.8.1 Definizione

Utilizzata per:

• orientare le mani e le braccia in un dato luogo per l’esecuzione del lavoro • esecuzione di lavori ausiliari all’ operazione principale.

3.8.2 Classificazione dell’azione del movimento del corpo

Anche se i movimenti delle dita, delle mani e delle braccia sono impiegati più frequentemente, talvolta viene posto in movimento anche il corpo. Questi movimenti richiedono un minor controllo e precisione dei movimenti normali, inoltre sono di facile individuazione e classificazione.

I movimenti del corpo possono essere classificati in due gruppi:

Movimento del corpo facile: analizzato quando l’atteggiamento del tronco non varia (eretto).

Movimento del corpo difficile: analizzato quando l’atteggiamento del tronco richiede una variazione (curvo).

3.8.3 Osservazioni

L’analista nel trattare i movimenti del corpo deve tener conto della natura del suolo, del peso e dell’ingombro degli oggetti.

Nel trasporto degli oggetti pesanti, il TMC mantiene costante la lunghezza del passo ed assegna una maggiorazione in tempo quando il carico trasportato supera i 15 kg. Il passo TMC con o senza carico è pari a 0,75 cm.

3.9

Modulistica da compilare

La modulistica del TMC-1 (Foglio Analisi Lavorazione TMC-1) è largamente diffusa non solo alla FIAT ed in tutti gli stabilimenti collegati, ma anche nelle fabbriche che hanno assunto questa metrica. L'attento controllo dei contenuti delle varie parti consente di acquisire fondamentali ed indispensabili indicatori per valutare e contrattare:

• la prestazione di lavoro; • l’organizzazione del lavoro;

• le condizioni ambientali e di sicurezza; • la qualità del prodotto;

• ecc.

Nell’applicazione corretta del TMC, in azienda TRW sono d’ausilio dei fogli in Excel che consentono di individuare tutte le fasi elementari dell’operazione e di valorizzarle tempisticamente.

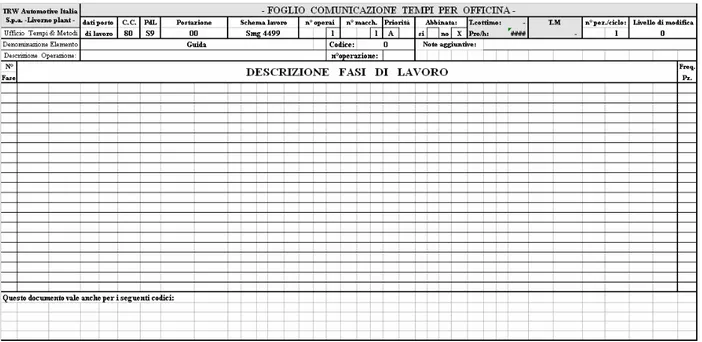

I moduli adottati sono tre e sono: • il foglio di elaborazione, • il foglio di officina, • il foglio dati linea.

Tali moduli sono compilati dal personale dell’ufficio tempi e metodi e contengono tutte le informazioni descrittive di una linea di produzione quali tempi di ogni postazione, tempo collo di bottiglia, cadenza oraria, capacità produttiva attesa per turno, tempo standard attuale totale della linea, numero di persone impiegate, etc. E’ importante aggiornare costantemente le rilevazioni ed avere traccia dei cambiamenti avvenuti.

3.9.1 Modulo Elaborazione

Il foglio di analisi TMC, modulo Elaborazione; è strutturato in maniera tale che l’analista ha delle voci da compilare ed è guidato nella stesura delle varie voci.

Figura 3 - 1 Modulo elaborazione

Come intestazione del modulo, occorre riportare il centro di costo (C.C.), il posto di lavoro (PdL) e la macchina per identificare univocamente il prodotto e la postazione di lavoro. Infatti si riportano la denominazione dell’ elemento, specificando il nome identificativo del prodotto ed il codice, e la descrizione dell’operazione.

In automatico dopo la completa compilazione del modulo, sono ricavati i tempi effettivi di lavoro a macchina ferma, a macchina lavora ed il tempo macchina.

Di questi tempi solo alcuni contribuiranno al tempo standard della postazione perché alcune lavorazioni (a macchina lavora) possono essere in ombra ad altre e ciò è desumibile rilevando in corrispondenza di quale fase è riportato il fattore di riposo. La compilazione di tale modulo consente di calcolare il tempo standard, la produzione oraria e la saturazione dell’operatore.

Ovviamente si cerca di massimizzare la produzione e la saturazione, e per le linee che lavorano a flusso teso si cerca, per quanto ammissibile, di allineare i tempi e di saturare gli operatori nello stesso modo, onde non avere postazioni più sacrificate. Dal tempo standard si ricava il tempo a cottimo, moltiplicando per dei valori assunti dall’azienda e questi tempi consentono di calcolare la produzione minima e massima.

Nella prima colonna si identifica numericamente la fase abbinando alla colonna successiva la descrizione della fase di lavoro. Nelle successive 5 colonne occorre quantificare i movimenti, già spiegati in precedenza.

Per lo spostare è possibile dare il valore 0,5 quando si compiono , due elementi base su quattro (ad esempio raggiungi ed afferra cosa che accade quando si va a prendere un componente dal contenitore) oppure 1 o multipli quando l’azione è completa e riguarda anche più oggetti.

Nel TMC-1, come in tutti i sistemi tabellari, è prevista la contemporaneità dei movimenti.

In sostanza si tratta di assegnare (pagare) il movimento più costoso in presenza di due azioni che si possono svolgere contemporaneamente.

Se per esempio si devono prendere degli oggetti da un contenitore, ed è possibile lavorare con entrambe le mani, il TMC-1 prevede il pagamento di un solo movimento.

3.9.1.1 Indice MF, ML, TM

Nella compilazione del modulo elaborazione bisogna indicare la tipologia della fase di lavoro svolta, infatti si distingue tra:

• MF (macchina ferma): fase di lavoro svolta a macchina ferma, quindi è un’operazione manuale che va moltiplicata per il fattore di riposo e contribuisce al tempo standard;

• ML (macchina lavora): fase di lavoro svolta mentre la macchina lavora, quindi l’attività è in ombra al tempo macchina e non contribuisce al tempo standard. Ovviamente la somma dei tempi delle attività a macchina lavora deve essere inferiore al tempo macchina;

• TM (tempo macchina): operazione della macchina che rientra nel tempo standard, il coefficiente moltiplicativo è uno in quanto non si ha l’effetto stancante.

Alle fasi può essere associato un extratempo, ad esempio quando un’ operatore attende il consenso della macchina per iniziare le proprie attività oppure in tale colonna è indicato il tempo macchina, non deducile dal TMC ma preso cronometricamente.

3.9.1.2 Fattore di riposo

Nel calcolo dei tempi, occorre moltiplicare il tempo puro delle operazioni manuali per un coefficiente di riposo, che ha memoria dell’effetto stancante nell’eseguire le diverse azioni per un numero elevato di volte. I coefficienti di riposo sono tabellati in funzione dell’atteggiamento del tronco e degli arti ed in base alla resistenza opposta del mezzo meccanico o dall’uomo.

I fattori di riposo della tabella sono comprensivi delle maggiorazioni per necessità fisiologiche pari al 4%. Nell’ottica di far lavorare una linea in squadra il fattore fisiologico è assente in quanto dal tempo disponibile della linea si sottrae il tempo per le pause fisiologiche, il tempo per il controllo poka - yoke ad inizio turno e la pulizia delle postazioni di lavoro a fine turno.

TABELLA DELLE MAGGIORAZIONI PER FATTORI DI RIPOSO

Resistenza opposta del mezzo meccanico o dal peso

L M P PP POSIZIONE BASE ATTEGGIAMENTO DEL TRONCO E DEGLI ARTI FATTORI DI RIPOSO IN % 1 a Tronco ed arti in

atteggiamento normale, con tronco quasi fermo.

5 6 - 7 -- -- b

SEDUTO

Tronco od arti in

atteggiamento disagevole con tronco quasi fermo.

7 8 - 10 -- --

2 a Tronco ed arti in

atteggiamento normale, con tronco quasi fermo.

7 8 - 9 10 - 12 13 - 17 b Tronco ed arti in

atteggiamento normale con tronco quasi fermo.

9 10 - 12 13 - 15 16 - 20 c Tronco od arti in

atteggiamento disagevole, con tronco quasi fermo.

11 12 - 14 15 - 18 19 - 23 d

IN PIEDI

Tronco od arti in

atteggiamento disagevole con tronco in movimento.

13 14 - 16 17 - 20 21 - 25

3 a Tronco ed arti in

atteggiamento normale, con tronco quasi fermo.

8 9 - 10 11 - 13 -- b

IN GINOCCHIO

Tronco od arti in

atteggiamento disagevole con tronco quasi fermo.

12 13 - 15 16 - 19 --

4 a Tronco ed arti in

atteggiamento normale, con tronco quasi fermo.

10 11 - 13 -- -- b

CORICATO

Tronco od arti in

atteggiamento disagevole con tronco quasi fermo.

14 15 - 18 -- -- 5 a

In piano con o senza carico. 10 11 - 14 15 - 19 20 - 24 b In salita e in discesa con o

senza carico. 13 14 - 17 18 - 22 23 - 27

c IN MARCIA

Tirando o spingendo carrelli in

piano. 11 12 - 15 16 - 20 21 - 25

NB. - I fattori di riposo della presente tabella sono comprensivi delle maggiorazioni per necessità fisiologiche pari al 4%.

3.9.1.3 Fattore di imprevisto

L’analisi TMC, applicata in azienda, prevede di incrementare il tempo risultante di un fattore del 3% che tenga conto di eventuali imprevisti che possono sorgere nella normale attività lavorativa.

3.9.1.4 Tempo standard e a cottimo

Il tempo standard è dato dalla somma dei tempi a macchina ferma ed a macchina lavora, e rappresenta il tempo di quella postazione da cui si calcola la produzione oraria. Il tempo a cottimo è stato inserito a seguito di una decisione aziendale passata ed è ottenuto dal prodotto del tempo standard per un coefficiente.

Il cottimo consentiva all’operatore di avere un range di produzione tra un minimo ed un massimo, a cui corrispondeva un premio in termini economici.

Il tempo a cottimo riportato sul foglio consente di avere lo stesso numero di pezzi previsto dal tempo standard, poiché è diverso il valore del tempo a disposizione.

450 / Tempo standard = 840 / Tempo a cottimo

Attualmente per le linee che lavorano a squadra, come quella oggetto di studio, non ha ragione di esistere il cottimo in quanto si lavora a flusso teso e tutti concorrono a realizzare il prodotto, ma per “tradizione” compare ancora nei moduli.

3.9.1.5 Attivi e passivi

La voce “Attivi” indica il tempo in cui l’operatore lavora, ed è dato dalla somma dei tempi a macchina ferma e a macchina lavora.

La voce “Passivi”, al contrario, mostra il tempo in cui l’uomo è inattivo, ossia aspetta che la macchina termini la sua funzione, ed è ottenuto dalla sottrazione tra il tempo macchina ed il tempo a macchina lavora.

Noto il tempo standard e i tempi attivi si calcola la saturazione dell’uomo come rapporto tra attivi e tempo standard.

3.9.2 Modulo Officina

Il modulo officina in automatico prende dal modulo elaborazione le descrizioni delle fasi di lavoro e la frequenza, ossia ogni quanti pezzi occorre fare quella operazione. Fino a qualche mese fa, tale foglio era inserito nella documentazione a bordo macchina, perché illustrava all’operatore la metodologia corretta di lavoro.

Attualmente è stato sostituito dagli Standard Operation Sheet (S.O.S.) riportanti, oltre la descrizione delle fasi di lavoro, delle foto illustrative di cosa fare. La redazione degli S.O.S. si basa sul modulo di officina.

3.9.3 Modulo Dati linea

Figura 3 - 4 Modulo dati linea

Tale modulo riporta sinteticamente le informazioni di una linea di montaggio; infatti per ogni postazione di montaggio, corrispondente ad un operatore, si riporta il tempo richiesto allo svolgimento. Alla fine si ottiene il tempo di completamento di un prodotto, ottenuto dalla somma dei tempi di tutte le postazioni.

Poi inserendo il tempo standard collo di bottiglia (takt time), tempo massimo fra le diverse postazioni di montaggio, si ottiene la cadenza oraria espressa in numero di pezzi.

Nella casella della produzione teorica compare il numero di pezzi previsti di produrre in un turno lavorativo di 450 minuti.

Per ricavare la produzione attesa dai 450 minuti sono decurtati i minuti concessi per le pause fisiologiche, per la verifica poka - yoke e per la pulizia finale in modo da ottenere i minuti disponibili per la produzione (420).

Infine, si inseriscono i parametri della linea ossia il numero di operatori impiegati normalmente ed il numero di operatori aggiunti, in questo modo il foglio ricava in automatico le ultime informazioni, come:

Compilati tutti i fogli di analisi sono disponibili tutte le informazione di una linea, impiegate a tutti i livelli aziendali in modo diverso.

A livello della produzione effettiva, il mancato raggiungimento del target produttivo fa indagare sulle probabili cause, agendo su macchine, persone, etc., per riportare la situazione a quella prefissata.

I responsabili della produzione impiegano alcuni di questi dati per calcolare gli indicatori aziendali, come l’Efficacia Globale dell’ Impianto O.E.E. (Overall Equipment Effectiveness).

La logistica provvede all’approvvigionamento dei materiali impiegati sulle linee in base alla richiesta di prodotto finito.

Il commerciale ed il financial calcolano l’andamento economico della linea e contrattano con il cliente il prezzo di vendita del prodotto. Inoltre controllano la convenienza economica a realizzare tale prodotto in loco o a trasferirlo ad altri stabilimenti, nel migliore dei casi.

Riassumendo lo studio dei tempi consente di: • Stabilire i costi

• Pianificare e programmare i materiali ed il lavoro • Determinare il fabbisogno di manodopera