5 FAST RESPONSE

All’ interno del modulo Fast Response si è inserito insieme di strumenti sviluppati allo scopo di trattare rapidamente i problemi qualitativi che si presentano giornalmente in una linea di produzione. Malfunzionamenti e problemi qualitativi dovranno essere rapidamente individuati, risolti da esperti ed archiviati, lasciando traccia delle azioni correttive. Per raggiungere questi obiettivi lo strumento principale sarà la riunione di produzione giornaliera (Daily Production's Meeting).

5.1 Daily Production's Meeting

Il Daily Production's Meeting è una riunione svolta a cadenza giornaliera alla quale partecipano quei membri del personale aziendale che sono interessati dai problemi via via discussi. Tale riunione verrà organizzata dal Quality Engineer, che quindi dovrà obbligatoriamente parteciparvi. Generalmente è richiesta la presenza anche del responsabile della produzione e del coordinatore del controllo produzione.

Queste riunioni possono consistere in brevi colloqui svolta ad un scrivania o in un ufficio, oppure in assemblee svolte in apposite sale a cui partecipa un più ampio gruppo di persone tra cui membri del management, nel caso in cui i problemi da discutere siano più gravi e coinvolgano vari settori aziendali.

Durante il Daily Production's Meeting vengono discussi i problemi più significativi che si sono presentati in produzione nelle ultime ventiquattro ore. Tali problemi saranno identificati dal Quality Engineer e dovranno includere:

- problematiche riguardanti il cliente; - problematiche riguardanti i fornitori; - arresti della linea;

- problematiche emerse durante gli audit; - altre problematiche qualitative interne.

Una volta identificati i problemi si dovrà assegnare la responsabilità di applicare le azioni correttive. Tali compiti sono assegnati alle figure aziendali specializzate, che avranno anche il compito di presentare i risultati delle azioni durante la riunione di produzione del giorno successivo. Questo tipo di attività è già svolta, giornalmente, su ogni linea degli stabilimenti Siemens pisani, e si è deciso di inserirla all’interno della metodologia ZPL in quanto strumento indispensabile per la risoluzione dei problemi del processo.

5.2 Fast Response Tracking

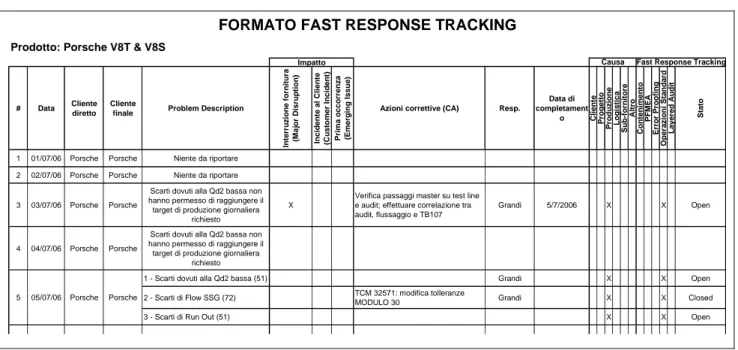

Il risultato delle riunioni di produzione giornaliere deve essere riportato su un apposito formato, creato specificatamente per la metodologia ZPL, che dovrà essere mantenuto aggiornato dal Quality Engineer (vedi figura 5.1).

Impatto

# Data Cliente diretto

Cliente

finale Problem Description

In terru z io n e fo rn it ura (M a jor D is rupt io n) In cid en te al Cli en te (C us to me r I nc ide nt ) P rima o cco rren z a (E mer g in g Issu e)

Azioni correttive (CA) Resp.

Data di completament o Clien te Pr og e tt o Pr odu z io n e L ogi st ic a S ub-for ni tor e Al tr o C o n ten imen to PF ME A E rr o r Pr oo fi ng Op era z io ni S tan dar d La ye re d Aud it St a to

1 01/07/06 Porsche Porsche Niente da riportare 2 02/07/06 Porsche Porsche Niente da riportare

3 03/07/06 Porsche Porsche

Scarti dovuti alla Qd2 bassa non hanno permesso di raggiungere il

target di produzione giornaliera richiesto

X

Verifica passaggi master su test line e audit; effettuare correlazione tra audit, flussaggio e TB107

Grandi 5/7/2006 X X Open

4 04/07/06 Porsche Porsche

Scarti dovuti alla Qd2 bassa non hanno permesso di raggiungere il

target di produzione giornaliera richiesto

1 - Scarti dovuti alla Qd2 bassa (51) Grandi X X Open

2 - Scarti di Flow SSG (72) TCM 32571: modifica tolleranze

MODULO 30 Grandi X X Closed

3 - Scarti di Run Out (51) X X Open

5 05/07/06 Porsche Porsche

Causa Fast Response Tracking

FORMATO FAST RESPONSE TRACKING

Prodotto: Porsche V8T & V8S

Fig. 5.1: Formato Fast Response Traking

Tale formato, chiamato Fast Response Tracking Form, comprende: - la data durante la quale è stata rilevata e discussa la non conformità;

- il cliente direttamente interessato dal prodotto affetto dalla non conformità; - il cliente finale;

- la descrizione del problema;

- il tipo di impatto che ha tale difetto: questo può causare l'interruzione della fornitura, puo trattarsi di un problema riscontrato dal cliente oppure un problema che si presenta in produzione per la prima volta;

- le azioni correttive che verranno applicate durante le prossime ventiquattro ore; - il responsabile dell'implementazione delle azioni correttive;

- la data in cui si prevede di risolvere il problema; - la causa del difetto:

• cliente

• progetto

• produzione

• logistica

• altro

- i sistemi interessati dalle azioni correttive:

• PFMEA

• Error Proofing

• operazioni standard

• Layered Audit

- stato dell'azione correttiva ("OPEN": problema tuttora da risolvere; "CLOSED": problema risolto).

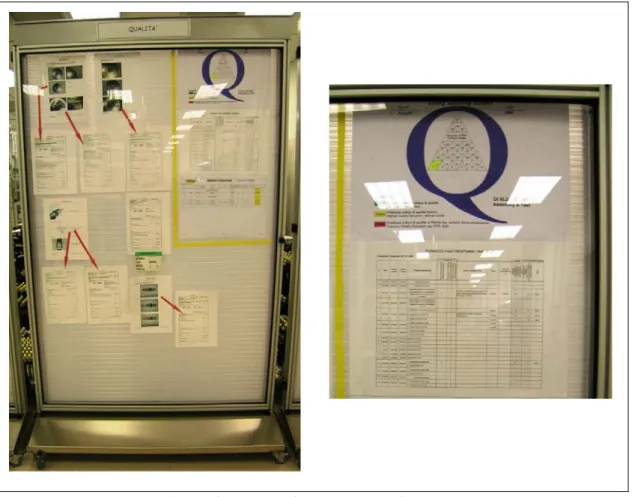

Si vuole che questo formato sia reso visibile, nella sua più recente edizione, a chiunque si trovi in clean room. Dovrà, quindi, essere affisso in formato cartaceo o presentato su un monitor video.

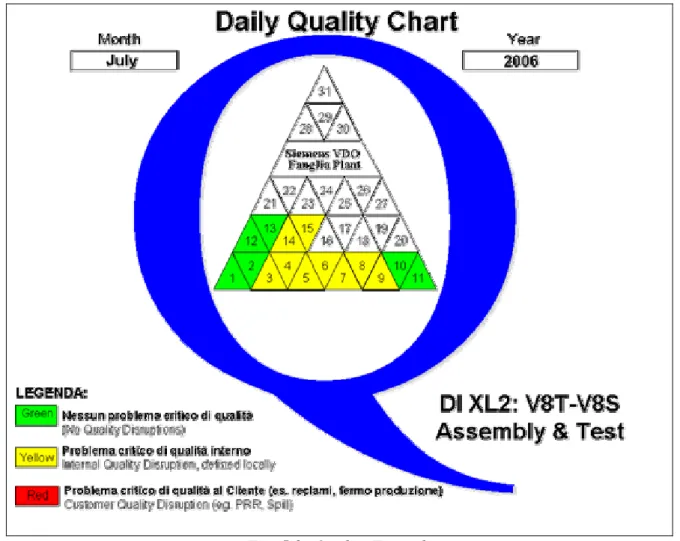

5.3 Quality Triangle

Il Quality Triangle è in sostanza una rappresentazione grafica della gravità dei problemi che vengono giornalmente affrontati in linea (vedi figura 5.2).

E' costituito da una serie di spazi, ognuno corrispondente ad un giorno del mese, ai quali verrà assegnata una colorazione differente a seconda della gravità dei problemi presentatisi durante la produzione del giorno.

Ad un casella verrà assegnata:

- colorazione verde nel caso in cui non si sia verificato alcun problema di qualità che possa essere considerato critico;

- colorazione gialla nel caso, invece,in cui in tale giorno del mese si sia presentato un problema qualitativo interno, i cui effetti non hanno comunque interessato il cliente;

- colorazione rossa se in tale giorno si è presentato un grave problema di qualità che interessi il cliente. Un esempio di questo tipo di problema è il caso in cui si sia avuto un arresto della produzione che non abbia permesso di soddisfare le richieste di prodotto. Un altro esempio di problema grave è il caso in cui il cliente abbia riscontrato dei difetti nella merce in arrivo. Questo tipo di grafico è stato pensato per essere mostrato a chiunque lavori in clean room, per cui verrà affisso in formato cartaceo oppure presentato su un monitor video insieme al Fast

Response Tracking (vedi figura 5.3).

Lo scopo per cui si è deciso di creare ed inserire nella ZPL questo grafico, è quello di rendere partecipe il personale di produzione dello stato della linea e delle problematiche che la interessano, per motivarlo al miglioramento continuo

Coinvolgere il personale, operatori compresi, nei problemi affrontati ogni giorno in produzione, è un metodo per motivarlo ad impegnarsi a risolverli. Essere al corrente della presenza di problemi aumenta inoltre la soglia di attenzione del personale verso possibili difetti dei moduli della linea, rendendone più facile l'individuazione.

5.4 Implementazione su XL2

Tale modulo della metodologia ZPL è stato implementato sulla linea XL2 con estrema facilità. Il Daily Production Meeting veniva infatti svolto da prima dell’inizio di questo lavoro. Il formato Fast Response Tracking è stato subito utilizzato, così come il Quality Triangle, come si vede dall’immagine precedente.