9 ANALISI AGLI ELEMENTI FINITI IN CAMPO

LINEARE

L’ analisi svolta nel seguente capitolo è stata eseguita su provette con intagli asportati, per avere una stima del coefficiente di concentrazione delle tensioni KT al variare della profondità dell’impronta creata dalla asportazione del difetto. Tale stima si è fatta nel caso di impronta sferica con geometria analoga a quella effettivamente prodotta con le lavorazioni viste. Si è, inoltre, condotta una simulazione considerando l’asportazione del difetto con la produzione di una impronta più estesa lungo la direzione dell’asse del provino.

9.1 Analisi agli Elementi Finiti della provetta standard

Prima di effettuare l’analisi agli elementi finiti sulle provette con intagli asportati è stata eseguita una analisi sulla provetta standard, per valutare il valore della tensione nel punto in cui saranno realizzate le impronte.

Per l’analisi agli elementi finiti sono stati utilizzati i codici di calcolo: a) Pro-ENGINEER 2000i

b) Ansys 7.0

Il primo è stato utilizzato per la modellazione solida, mentre il secondo per la definizione delle mesh., per il posizionamento dei vincoli, l’applicazione dei carichi e per la soluzione delle mesh.

Le caratteristiche del materiale necessarie per l’analisi alla temperatura di 500 °C sono:

- Modulo di Young E = 175000 Mpa - Coefficiente di Poisson ν = 0.28

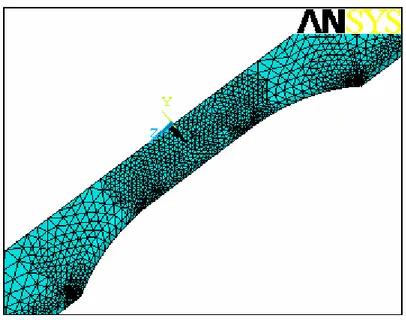

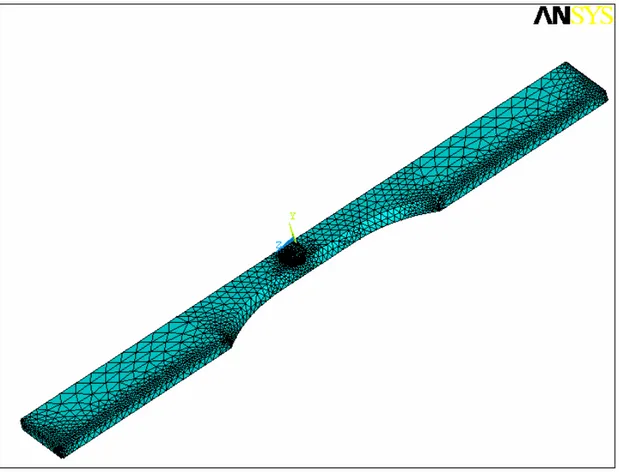

Date le simmetrie, per l’analisi, è stato modellato ¼ di provino, di tale modello si è eseguita una mesh di grado 6 ed un infittimento successivo, prima della zona centrale e poi nel tratto utile (vedi figure 9.1 e 9.2), utilizzando un elemento del tipo SOLID 92; questo si è

rivelato adeguato alle esigenze riscontrate durante l’analisi; è di tipo tetraedrico con 10 nodi. Si è ottenuto, su ¼ di provino, 15862 elementi e 26991 nodi.

Si è volutamente utilizzata una meshatura più fitta del tratto utile del provino perché questa in particolare sarà oggetto dell’indagine.

Figura 9.1 – Modello meshato con elemento SOLID 92

x z y

I vincoli ed i carichi sono stati imposti come segue:

Condizioni di Vincolo

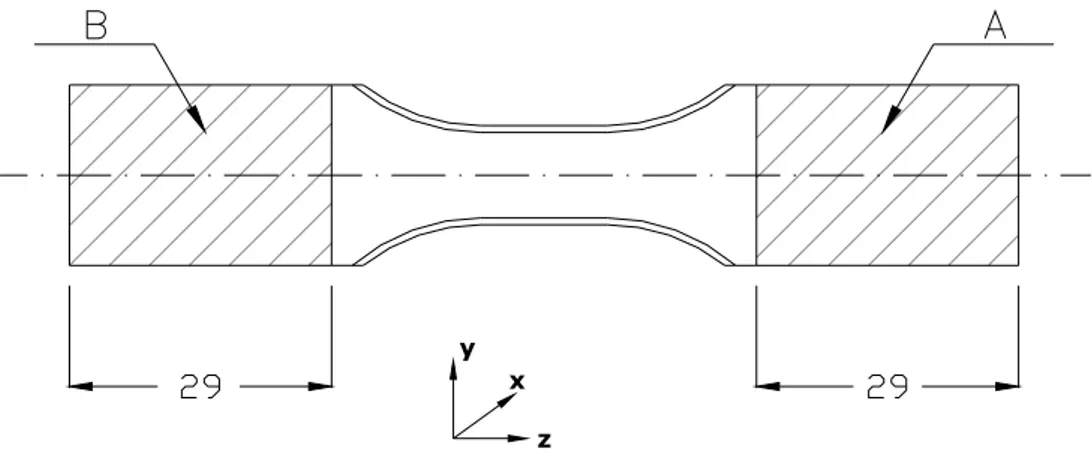

Abbiamo definito le superfici A e B su ogni faccia del provino (figura 9.3).

Figura 9.3 – Superfici di vincolo

Tali superfici sono ipotizzate essere quelle a contatto con le piastre di afferraggio; per ipotesi, le superfici B sono vincolate con la morsa fissa della cella di carico, mentre le superfici A lo sono con la morsa mobile, per cui abbiamo vincolato i nodi della mazzetta B alla traslazione lungo x, y e z, mentre i nodi della mazzetta A alle sole traslazioni lungo x ed y. Inoltre, utilizzando solo ¼ di provino, con riferimento alla figura 9.4, abbiamo imposto i vincoli di simmetria sulle superfici evidenziate rispetto ai piani definiti dalle superfici stesse

Condizioni di Carico

Il carico di trazione è stato imposto applicando forze in direzione z ai singoli nodi appartenenti alla mazzetta A, di entità tale che la risultante di esse sia pari ad ¼ del carico totale applicato sul provino (ricordiamo che la simulazione è stata effettuata su ¼ di provino).

Stabilito il livello di tensione di 1100 Mpa, calcolata la sezione resistente di ¼ di provino, si è determinato il carico da applicare ai nodi della mazzetta A.

E’ stata inoltre applicata una temperatura uniforme al modello, pari a 500 °C

Risultati della simulazione

Nelle figura seguente è riportato l’andamento delle tensioni lungo l’asse z, dove si è evidenziato, oltre al punto di massima tensione, il valore della tensione nel punto in cui saranno create le impronte dovute all’asportazione dei difetti.

9.2 Analisi agli Elementi Finiti della provetta con impronta sferica

I codici di calcolo, così come le caratteristiche del materiale, utilizzate per l’analisi seguente sono analoghi a quelli usati nella simulazione precedente.

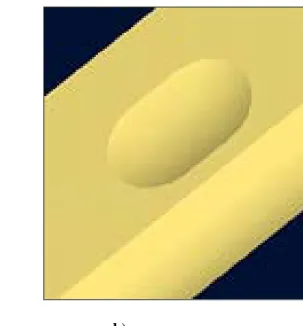

Per l’analisi sono state modellate tre provette con impronta sferica a profondità differenti: 50 µm, 100 µm e 200 µm. La geometria dell’impronta è stata definita in base alle misurazioni fatte sull’impronte realmente ottenute, dopo la rimozione dei difetti, sui provini che sono stati sottoposti a test di fatica. In particolare, sono state prodotte le impronte, per le profondità stabilite, con un raggio di curvatura di 3,9 mm, che è il valore in precedenza misurato nei profili 2D delle impronte reali. Nelle figure di seguito sono rappresentate le impronte modellate con la geometria detta.

a) b) c) Figura 9.6 - Impronta sferica di profondità: a) 200 µm, b) 100 µm, c) 50 µm

Anche per questa analisi è stato modellato ¼ di provino, di tale modello si è eseguita una mesh di grado 6 ed un infittimento successivo, prima della zona centrale e poi nell‘intorno dell’impronta (vedi figure 9.7 e 9.8), utilizzando un elemento del tipo SOLID 92. Il numero di nodi e di elementi che si sono ottenuti per ¼ di provino al variare della profondità dell’impronta è riportato nella tabella 9.I

Figura 9.7 – Modello meshato con elemento SOLID 92

Tabella 9.I – Numero di nodi e di elementi per i tre modelli

Impronta 50 µm Impronta 100 µm Impronta 200 µm

Numero di nodi 37098 30170 28753

Numero di elementi 22924 18064 17044

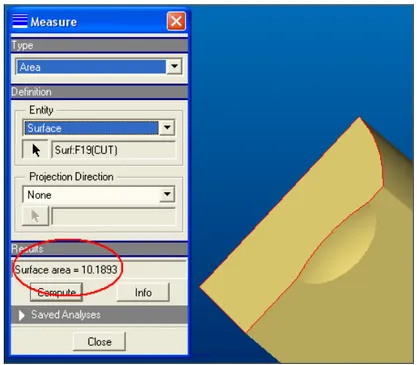

Per quanto riguarda le condizioni di vincolo e di carico, per tutti i casi, sono rimaste quelle definite nella precedente simulazione. L’unica variante si è avuta nel calcolo delle sezioni resistenti alle quali applicare la tensione di 1100 Mpa. Come sezione resistente è stata considerata quella che si ottiene sezionando il tratto utile in corrispondenza della massima profondità dell’impronta. L’area di tale sezione è stata calcolata con l’uso del software Pro_engineer. Nella figura seguente è riportata la misura dell’area della sezione resistente con impronta di 200 µm di profondità.

Figura 9.9 - Area della sezione resistente (impronta profonda 0.2 mm)

Stabilito il livello di tensione di 1100 Mpa, calcolate le sezioni resistenti, con le diverse impronte, di ¼ di provino, come appena detto, si sono determinati i carichi da applicare per ognuno dei tre casi alla mazzetta A. Prima di dare inizio ad ogni singola simulazione è stata inoltre applicata una temperatura uniforme al modello, pari a 500 °C.

Risultati della simulazione

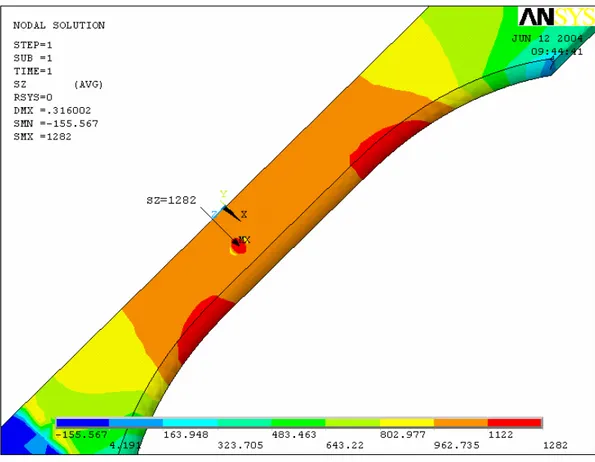

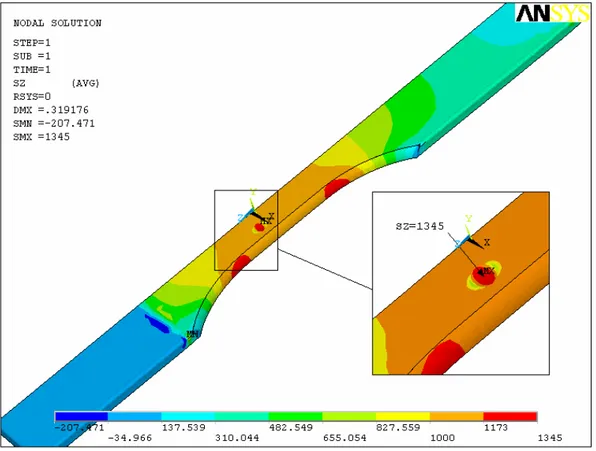

Nelle figure seguenti sono riportati i risultati in termini di tensioni lungo l’asse z per i tre modelli con profondità d’impronta di 50 µm, 100 µm e 200 µm, in particolare sono stati evidenziati i valori ed i punti in cui si raggiungono le tensioni massime.

Figura 9.11 - Provetta con impronta profonda 0.1 mm – tensioni assiali lungo z

Figura 9.13 - Particolare del tratto utile – tensioni assiali lungo z

Dalle simulazioni effettuate è emerso che la tensione massima raggiunta nel caso di impronta con profondità di 200 µm è notevolmente maggiore rispetto agli altri due casi. La differenza è più marcata rispetto al caso di impronta con profondità di 50 µm. In quest’ultimo caso, in particolare c’e da notare che la tensione massima raggiunta nell’impronta, è pressoché analoga a quella che si ha nel provino standard nei raccordi dei fianchi bombati.

Determinazione del KT

I risultati delle analisi precedenti, in termini di tensioni massime, hanno consentito di stimare il fattore di concentrazione delle tensioni KT al variare della profondità dell’impronta. Per effettuare tale stima, è stato calcolato il valore di KT per le tre profondità d’impronta viste, dopo di che, si è eseguita una interpolazione dei valori ottenuti, e si è tracciato il grafico che riporta il valore di KT al variare della profondità dell’impronta (vedi figura 9.14). Il valore di KT, per i vari casi, è stato ricavato dalla relazione:

dove per σNOM si è utilizzato il valore della tensione che si è misurata nella simulazione del provino standard, nel punto in cui gli altri modelli presentano le impronte.

.

Fattore di concentrazione delle tensioni

1.14 1.16 1.18 1.2 1.22 1.24 1.26 1.28 1.3 1.32 0 0.05 0.1 0.15 0.2 0.25 profondità impronta (mm) Kt

Figura 9.14 - Variazione del KT con la profondità dell'impronta

9.3 Analisi agli Elementi Finiti della provetta con impronta estesa

I codici di calcolo e le caratteristiche del materiale per questa analisi sono gli stessi di quelli utilizzati in tutte le precedenti simulazioni.

L’analisi seguente è stata eseguita su un modello che presenta un’impronta d’asportazione del difetto più estesa, lungo l’asse del provino, delle precedenti. In particolare è stata realizzata un’impronta formata dall’unione di due impronte sferiche uguali. Le figure seguenti mostrano le fasi di generazione dell’impronta estesa.

a) b)

Figura 9.15 – modellizzazione impronta estesa: a) doppia impronta sferica, b) impronta definitiva

Le impronte sferiche sono state realizzate con la geometra vista in precedenza con una profondità di 200 µm. La distanza tra gli assi delle due impronte è di 1,2 mm.

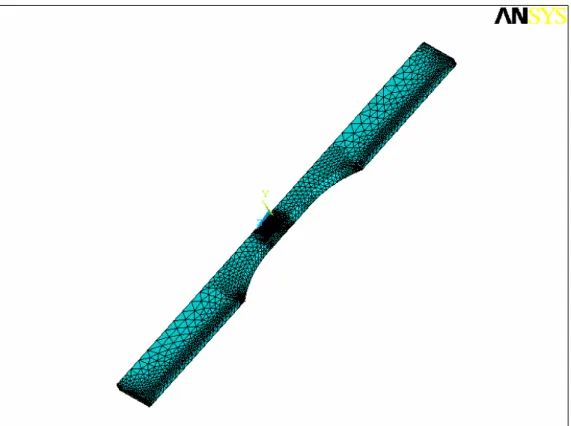

Per la simulazione è stato modellato ¼ di provino, di tale modello si è eseguita una mesh di grado 6 ed un infittimento successivo prima della zona centrale e poi nell’intorno dell’impronta (vedi figura 9.16), utilizzando un elemento del tipo SOLID 92, come per le precedenti analisi.

Figura 9.16 – Modello meshato con elemento SOLID 92

Con tale mesh si sono ottenuti 26141 nodi e 15344 elementi.

Le condizioni di vincolo e di carico sono rimaste quelle definite nell’analisi eseguita per il provino standard. L’area della sezione resistente, per la determinazione del carico di prova, è stata calcolata come nella precedente simulazione con impronte sferiche. In particolare, visto il modo in cui si è ottenuta l’impronta estesa, l’area della sezione resistente risulta uguale a quella del caso di provetta con impronta semplicemente sferica con profondità 200 µm. Dunque anche il carico è rimasto uguale nei due casi.

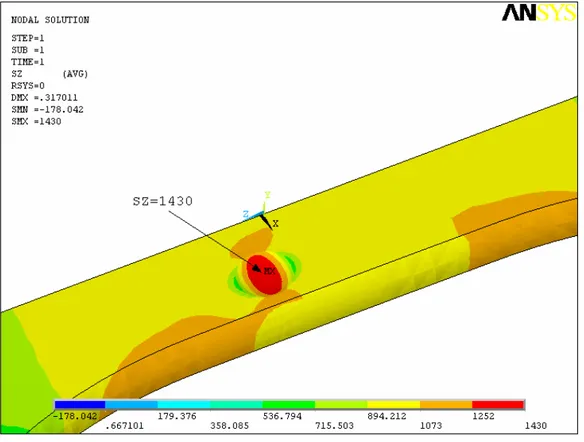

9.3.1 Risultati della simulazione

Nelle figure 9.17 e 9.18 sono riportati i risultati in termini di tensioni lungo l’asse z ed è stato evidenziato il valore ed il punto di massima tensione.

Dalla simulazione si è evidenziato un sensibile abbassamento della tensione massima rispetto al caso di impronta sferica con la medesima profondità.

Il valore del fattore di concentrazione delle tensioni, calcolato come in precedenza, in questo caso risulta: KT = 1.2.

9.4 Analisi dei risultati

Dalle simulazioni svolte si è notato che le tensioni più elevate si sono registrate nel caso di impronta sferica con profondità di 200 µm. In tale situazione si è infatti registrato un fattore di concentrazione delle tensioni KT = 1.3. Nel caso di impronta estesa, sempre con profondità di 200 µm, si è avuta una sostanziale diminuzione del KT, in particolare tale fattore di concentrazione è risultato inferiore a quello che si è evidenziato nel caso di impronta sferica profonda 100 µm. Una tale situazione, pur avendo effettuato le simulazioni in campo elastico ed aver ottenuto tensioni superiori allo snervamento, potrebbe far pensare che nel caso in cui si realizzi realmente un’impronta estesa, analoga a quella simulata, dovrebbe aversi un sensibile miglioramento della vita a fatica delle provette. Per quanto prima detto, un simile miglioramento dovrebbe aversi se l’impronta sferica avesse la profondità di 100 µm.

E’ utile ricordare che i test di fatica realmente effettuati in precedenza hanno coinvolto in pratica solamente provette con impronte sferiche con profondità di 200 µm.