Capitolo 1

DEGRADAZIONE DEI POLIMERI

1. Invecchiamento fisico e chimico dei materiali

termoplastici

La durabilità dei materiali polimerici è largamente influenzata da fenomeni di invecchiamento (aging) che possono essere di tipo chimico oppure di tipo fisico.

L'invecchiamento chimico, indotto da diversi fenomeni come la degradazione termica o la fotoossidazione, comporta modificazioni della struttura macromolecolare del polimero con formazione o rottura di legami chimici che portano a variazione del peso molecolare medio e della distribuzione dei pesi molecolari.

Con invecchiamento fisico, invece, si indica l’insieme dei fenomeni cui sono sottoposti i materiali polimerici quando, raffreddati al di sotto della propria temperatura di transizione vetrosa (Tg), non essendo in uno stato di equilibrio termodinamico, subiscono lente variazioni conformazionali che portano ad un progressivo raggiungimento di tale equilibrio. È necessario conoscere la natura di questo tipo di fenomeni e delle rilevanti implicazioni che questi hanno su alcune proprietà meccaniche (modulo, cedevolezza, snervamento e frattura) sia su materiali amorfi che su materiali semicristallini [2].

Quando un materiale polimerico viene raffreddato al di sotto della propria temperatura di transizione vetrosa (Tg), richiede un certo tempo per raggiungere lo stato di equilibrio termodinamico; durante questo periodo alcune sue proprietà cambiano in modo significativo (figura 1.1). Infatti la mobilità delle catene, ancora abbastanza elevata, permette notevoli variazioni del volume libero del materiale verso il raggiungimento dello stato di equilibrio.

Figura 1.1- Effetti di un diverso raffreddamento sullo stato di equilibrio termodinanico

Il tipo di raffreddamento a cui è sottoposto il materiale gioca un ruolo fondamentale sui fenomeni di invecchiamento fisico. Se si raffredda rapidamente (quench), raggiunta la temperatura finale il polimero troverà più lontano dallo stato di equilibrio termodinamico rispetto ad un raffreddamento lento (figura 1.2).

Questi fenomeni sono di importanza basilare per tutti quei materiali che vengono ottenuti attraverso processi di trasformazione che comportano un raffreddamento rapido del materiale o del manufatto finale come lo stampaggio ad iniezione o i processi di filmatura.

Al contrario dell’invecchiamento chimico, l'invecchiamento fisico del materiale è un fenomeno termoreversibile; infatti, è sufficiente riscaldare il materiale al di sopra della propria Tg per un periodo breve, per permettere al materiale di “dimenticare” la propria storia termica e, dopo un ulteriore raffreddamento, riacquistare le proprietà che aveva prima dell’invecchiamento.

L'intervallo di temperature nel quale avvengono fenomeni di invecchiamento fisico si estende, solitamente, dalla Tg del materiale alla prima temperatura di transizione secondaria Tβ al disotto della Tg. Talvolta

queste temperature sono vicine o coincidenti alle temperature di uso comune dei materiali e quindi, gli effetti dell'invecchiamento fisico sulle

materiali semicristallini l'intervallo di interesse dei fenomeni di invecchiamento fisico si estende spesso al di sopra della Tg. A tale proposito sono stati sviluppati alcuni modelli che tentano di spiegare questi fenomeni anche al di sopra di essa.

Gli effetti dell'invecchiamento fisico sulla proprietà dei materiali polimerici sono importanti almeno quanto lo sono gli effetti dovuti alla variazione di altri parametri quali la temperatura, l'umidità ecc.. Per la conoscenza delle proprietà dei materiali a lungo termine non si può quindi prescindere dall'effetto dovuto all'invecchiamento fisico e chimico del materiale stesso.

Vi sono alcuni aspetti generali che caratterizzano l'invecchiamento fisico dei materiali. L'effetto principale dell'invecchiamento fisico sulla proprietà a piccole deformazioni (modulo, cedevolezza, ecc.) è quello di rendere il materiale maggiormente rigido ossia, a parità di tempo e di temperatura, di aumentarne il modulo o di diminuirne la cedevolezza. Si verifica inoltre una diminuzione di resilienza, il cui effetto negativo è più marcato per i polimeri più tenaci, per i quali la transizione fragile-duttile si sposta a temperature elevate.

Le proprietà meccaniche a piccole deformazioni non sono le uniche ad essere interessate dai fenomeni d’invecchiamento fisico dei materiali, infatti il valore del carico di snervamento è influenzato dal tempo di invecchiamento fisico subito dal materiale. L'aumento di σs ha effetti

negativi sulla resistenza a frattura, giacché limita la plasticizzazione all'apice delle cricche [3].

In particolare, si può affermare che la storia termica non ha effetto sulla resistenza a frattura dei materiali a temperature in cui il materiale presenta un comportamento fragile; l’effetto dell’invecchiamento invece può essere importante quando il comportamento a frattura risulta tenace.

Anche i materiali polimerici semicristallini e le gomme modificate con cariche inerti subiscono il fenomeno di invecchiamento fisico, anche se le modalità con cui questo avviene sono diverse da quanto visto per i polimeri amorfi. Le temperature a cui questo fenomeno avviene si estendono sopra la temperatura di transizione vetrosa (Tg) del polimero.

La spiegazione dei fenomeni d’invecchiamento fisico dei materiali semicristallini è tuttora oggetto di discussioni.

Uno dei modelli più accreditati, dovuto a Struik, sostiene che i materiali semicristallini devono essere considerati materiali compositi i cui cristalli rappresentano le cariche immerse nella matrice polimerica che è rappresentata dalla fase amorfa del materiale [2]. Poiché parte della fase amorfa è aderente ai cristalli, la mobilità di tali catene ne risulta limitata, al contrario della parte amorfa lontana dai cristalli che presenta una maggiore mobilità.

La diversa mobilità delle catene implica che la temperatura di transizione vetrosa non sia unica. Infatti le regioni di materiale amorfo lontane dai cristalli hanno temperature di transizione vetrosa praticamente uguale a quella di un analogo polimero completamente amorfo. Affinché anche le catene vicine ai cristalli siano completamente libere di muoversi bisogna raggiungere temperature superiori alla Tg tipica del polimero. La temperatura di transizione vetrosa di questa parte è, perciò, molto più elevata e si distingue un intervallo di temperature entro il quale la fase amorfa del materiale progressivamente si trasforma da vetrosa a gommosa (o elastomerica) (figura 1.2).

Figura 1.2 - Interazione tra regioni cristalline e amorfe e conseguenze sulla mobilità molecolare e sulla Tg del materiale

Un altro modello, più recente, attribuisce la maggiore rigidità dei materiali polimerici semicristallini sottoposti ad invecchiamento fisico (aumento del modulo o diminuzione della cedevolezza) ad uno spostamento dello spettro dei tempi di rilassamento verso tempi più lunghi dovuto alla formazione di piccoli cristalli secondari all’interno della parte amorfa del polimero.

2. Degradazione chimica

In chimica con il termine “degradazione” ci si riferisce all’alterazione della struttura chimica. Nella maggior parte delle plastiche, gomme, e fibre, tale variazione induce una diminuzione o un aumento del peso molecolare con conseguente deterioramento delle proprietà meccaniche. Chiaramente, non è possibile dare una precisa definizione della degradazione polimerica.

La degradazione dei polimeri ha interessato gli scienziati sin da quando i materiali naturali come la gomma e la guttaperca erano entrate in uso durante il XIX secolo [4]. Nel 1930 con lo sviluppo delle moderne industrie plastiche, la conoscenza della natura dei processi di deterioramento che avvenivano nei pochi materiali disponibili a quel tempo assunse molta importanza. Si scoprì che piccole concentrazioni di additivi avevano un effetto benefico sulla stabilità del materiale. Tanto più conosciuto era il processo di deterioramento, tanto più intelligentemente queste additivi potevano essere usati.

Solo tra il 1945 il 1950 gli scienziati iniziarono ad interessarsi ai fenomeni chimici che stanno alla base della degradazione dei polimeri.

Le reazioni di degradazione sono importanti in due fasi della vita di un polimero sintetico:

¾ durante la fabbricazione: in processi come la calandratura, la formatura e l'estrusione le reazioni termiche e ossidative possono avvenire con particolare facilità. In alcuni materiali gli effetti deleteri delle tensioni meccaniche e l'idrolisi possono diventare importanti

¾ durante il periodo di vita utile: sebbene le tensioni imposte su questi materiali non siano molto intense, la stabilità a lungo termine e gli effetti prolungati della luce e dell'ossidazione diventano particolarmente significativi.

I materiali polimerici esposti all'atmosfera subiscono processi di degradazione che si manifestano con un generale abbassamento delle proprietà meccaniche. Gli studi finora eseguiti indicano i processi fotochimici come i principali responsabili della degradazione ma il processo di degradazione in queste condizioni è molto complesso e coinvolge fattori strutturali delle macromolecole e meccanismi certamente non riconducibili ad un unico schema. I risultati degli studi di questi fenomeni rivestono una grande importanza tecnologica; in seguito a questi sono stati messi a punto sistemi stabilizzanti estremamente efficaci che hanno permesso l’uso esterno di numerosi materiali altrimenti facilmente degradabili.

La maggior parte dei materiali è esposta a condizioni ambientali che portano alla degradazione e alla rottura (per esempio, raggi solari, ossigeno atmosferico od ozono, umidità, temperature estreme, solventi, agenti chimici corrosivi). Molte di queste condizioni avvengono in presenza di uno stato tensionale nel polimero e la sinergia degli eventi può essere nettamente più distruttiva rispetto alla singola azione. La rottura per effetti ambientali può avvenire molto lentamente (molti anni) o davvero rapidamente (giorni o settimane). Sono stati, pertanto, realizzati test di invecchiamento accelerato al fine di predire il comportamento di un nuovo materiale e per facilitare lo sviluppo delle modifiche chimiche del polimero con l'aggiunta di stabilizzanti, o lo sviluppo delle condizioni di processo che possono ritardare l’invecchiamento.

Il MFI viene utilizzato per controllare se un materiale ha subito una degradazione a seguito di un processo di trasformazione (estrusione, stampaggio, etc.). Infatti, in virtù della sua dipendenza dalla viscosità (e dunque dal peso molecolare), consente di valutare le eventuali modifiche strutturali subite da un materiale a causa di un processo di

trasformazione o di un invecchiamento [2]. I fenomeni degradativi infatti, possono portare ad una variazione del peso molecolare:

¾ diminuisce se avviene la rottura delle catene polimeriche: la viscosità si riduce e il MFI aumenta

¾ aumenta se si ha reticolazione: la viscosità cresce e il MFI diminuisce

La variazione massima consentita del MFI di un materiale, dopo la sua trasformazione, è stabilita dalle norme che definiscono i requisiti dei manufatti. Ad esempio, la norma UNI 10190-2, relativa ai tubi in PE per la distribuzione dell’acqua, ammette un differenza massima del 20% fra l’indice di fluidità del granulo e quello del tubo.

Osservando le variazioni del MFI, ma anche dell’OIT, è possibile monitorare lo stato di degradazione materiale, evidenziando in particolare la bontà del sistema di stabilizzazione.

Benché una delle maggiori caratteristiche che potrebbe indurre un progettista a considerare l'uso delle plastiche sia la resistenza alla corrosione, esse sono tuttavia suscettibili all'attacco chimico e alla degradazione [5].

La degradazione delle plastiche avviene a causa di un deterioramento nella loro struttura chimica. Si può affermare che questo deterioramento non sia necessariamente causato da acidi concentrati o solventi, ma possa avvenire per mezzo di solventi apparentemente innocui come per esempio l'acqua (idrolisi), o l’ossigeno (ossidazione), ritenuto il più importante agente degradante.

L’ossidazione può essere indotta e accelerata dalla radiazione

(fotossidazione) o dall'energia termica (termo-ossidazione). È causata dal contatto con acidi ossidanti, dall'esposizione ai raggi UV, da una prolungata applicazione di eccessivo calore o dall'esposizione ad agenti atmosferici. L'effetto globale è un deterioramento delle proprietà meccaniche (infragilimento).

All'interno della degradazione ossidativa, un’altra importante forma di degradazione chimica è quella idrolitica con acqua o acidi.

L’idrolisi è un problema per i polimeri di condensazione in cui il

processo è reversibile (poliesteri, policarbonati, poliammidi); è una forma di degradazione dovuta al contatto con l'acqua, o più precisamente con gli ioni idrogeno (H +) o con gli ioni ossidrili (OH -) in acqua [6]. L'attacco

dell'acqua può essere veloce se la temperatura è sufficientemente alta, mentre quello degli acidi dipende dalla resistenza agli acidi, oltre che dalla temperatura. I gruppi degli esteri, delle ammidi, delle immidi sono particolarmente sensibili all'idrolisi e questo fa sì che essi siano inclini all'attacco sia degli acidi sia degli alcali. Laddove questi gruppi sono localizzati all'interno della catena principale (piuttosto che da un lato della catena) l'idrolisi porta immancabilmente alla scissione della catena, alla riduzione del peso molecolare, e conseguentemente, a una riduzione della tenacità e della deformazione a rottura.

La degradazione delle plastiche è anche causata dal calore, dagli sforzi e dalle radiazioni. Durante la formatura il materiale è sottoposto sia all’effetto del calore, sia ad uno stato di tensione, pertanto è necessario aggiungere degli stabilizzanti e degli antiossidanti all'interno delle plastiche per conservare le proprietà del materiale; questi additivi aiutano anche a ritardare la degradazione durante la vita di utilizzo del prodotto.

In riferimento al comportamento dei polimeri, è largamente riconosciuto che i materiali plastici cristallini esibiscono una migliore resistenza chimica rispetto a quelli amorfi come conseguenza diretta della diversa struttura di queste due classi di materiali. Le plastiche semicristalline, perciò, offrono un'interessante combinazione tra capacità di sopportare carichi applicati e buona resistenza chimica.

Come questi effetti di degradazione si riflettano sulla durabilità dei tubi in materiale termoplastico è oggetto di molti studi.

La vita di esercizio di un tubo, soprattutto nel caso di tubi in materiale metallico, dipende dell’entità della degradazione corrosiva. L'attacco chimico sul materiale, insieme all’usura meccanica portano ad un assottigliamento del materiale, provocando un graduale aumento delle tensioni all'interno dello spessore del tubo fino alla definitiva rottura. Altri segni di degradazione possono essere provocati dalla corrosione dovuta

alla ruggine che causa locali fessurazioni. L'entità dell'attacco corrosivo dipende principalmente dal tipo di fluido trasportato dal tubo e dal materiale che lo costituisce.

Nei tubi in materiale plastico, i fattori che determinano la vita di esercizio differiscono alquanto da quelli su citati. In generale, infatti, la maggior parte degli ambienti corrosivi per i tubi in materiale metallico non sono dannosi per le plastiche attualmente impiegate nella produzione dei tubi [7].

Negli ultimi decenni sono state intraprese estese e approfondite ricerche sui fenomeni di invecchiamento chimico dei tubi in PEX, PB e PP.

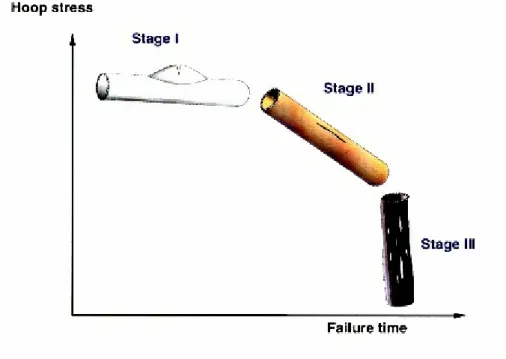

Studi della relazione tra lo sforzo meccanico e il tempo di scoppio (rottura), in un intervallo di temperatura tra 80°C e 120°C, hanno evidenziato un particolare fenomeno di deterioramento dopo un certo periodo il tempo, a causa del quale il tempo di scoppio non dipendeva più dall'entità dello sforzo. Perciò, in accordo con la figura 1.3, oltre al primo tratto di curva, che rappresenta la frattura duttile e il successivo, che rappresenta la frattura fragile, viene raggiunto un terzo stadio, in cui il materiale non è più in grado di resistere agli sforzi, qualsiasi sia la loro entità. In questo stato le plastiche perdono la loro funzione strutturale.

Figura 1.3 - Curva sforzo circonferenziale – tempo do rottura caratteristica dei tubi in materiale termoplastico

Questo fenomeno è già stato messo in rilievo nel caso dell’HDPE di prima generazione. Per questo materiale è stato sviluppato il concetto di “limite di iniziale invecchiamento” visibile nella curva sforzo vs tempo di rottura per temperature superiori a 40°C. Lo scopo è stato quello di evidenziare come oltre questo limite il tubo non sia più chimicamente stabile dal punto di vista pratico. Per determinare l’inizio dell'invecchiamento è stato assunto che il limite di deformazione a rottura non debba essere inferiore al 200%. Il mancato raggiungimento di questo valore di deformazione indica un grave deterioramento del sistema. (Per una barra di HDPE ben stabilizzato la deformazione per carichi di breve durata è normalmente dell'800% circa).

Nel caso della HDPE di seconda generazione, è stato evidenziato che per conoscere il tempo di iniziale invecchiamento è necessario aumentare la temperatura (figura 1.4).

Figura 1.4 - Stima dello stadio di deterioramento per l’HDPE di seconda generazione

Grazie alla correlazione di Arrhenius, espressa qui di seguito, è possibile predire la perdita di resistenza del materiale anche per tempi lunghi. T R E e A t = ⋅ ⋅ (1) Dove:

A = coefficiente della velocità di reazione

E = energia di attivazione che provoca il processo di invecchiamento R = costante dei gas

T = temperatura assoluta in K

Trasformando la (1) in termini logaritmici si ottiene:

T C C

t 1

log = 1 + 2⋅ (2)

Questa equazione descrive una relazione rettilinea tra il logaritmo del tempo e l'inverso della temperatura assoluta.

Sfruttando la (1), la (2) e i valori riportati in figura 1.4, è possibile costruire il grafico figura 1.5. Questo grafico consente di dedurre la durata del tubo in HDPE di seconda generazione, specie per temperature inferiori agli 80°C.

In figura 1.5 la linea a rappresenta i punti del primo “ginocchio” della curva riportata in figura 1.4, la linea b rappresenta i punti del secondo “ginocchio”, la linea c è riferita all’invecchiamento in acqua e la linea d, a quello in aria.

Figura 1.5 - Curva log t -1/T secondo la relazione di Arrhenius per un HDPE di seconda generazione

Come si può vedere, l’invecchiamento iniziale (curva c) a 20°C non avverrà prima di circa 5*106 ore (570 anni). Inoltre, se per tutta la durata di esercizio di cinquant'anni la temperatura non supera i 40°C, lo stadio

di invecchiamento, sotto queste condizioni, non dovrebbe manifestarsi. Infatti, il comportamento di un tubo esposto all'acqua, o esposto internamente ed esternamente all'aria, è diverso. L’invecchiamento in aria infatti, rappresentato dalla curva d, può procedere più lentamente rispetto al primo.

La conseguenza di quanto finora detto, è che, purché il materiale plastico non abbia subito delle reazioni chimiche interne , quello che ci si può aspettare è una durata dei tubi in plastica veramente lunga. Tuttavia, questo è anche influenzato dallo sforzo meccanico e dalle condizioni ambientali. Infatti, la relazione tra la sforzo meccanico e il tempo di rottura, nel caso delle plastiche, dipende fortemente da quest'ultime.

Un materiale plastico non caricato, per esempio, può essere protetto da diversi ambienti per un periodo di tempo veramente lungo senza subire alcuna variazione, ma se è introdotto uno sforzo meccanico, la rottura può avvenire più o meno rapidamente. Tuttavia, la maggior parte delle plastiche, benché esternamente non caricate, hanno delle tensioni residue interne che le rendono particolarmente sensibili agli effetti dell’Environmental Stress Cracking (ESC).

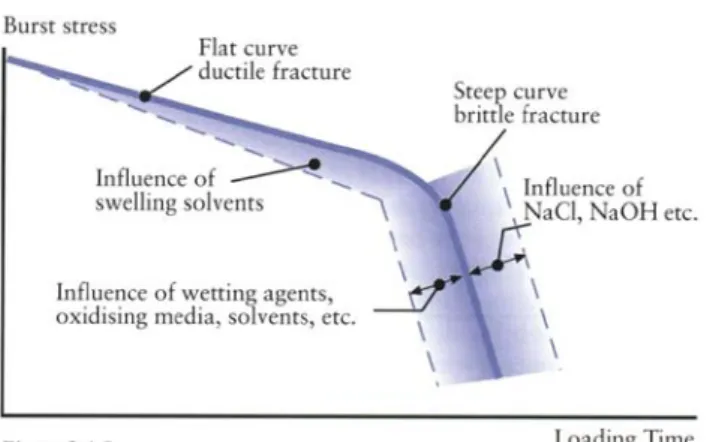

Figura 1.6 - Influenza di diversi solventi chimici sulla curva sforzo/tempo per tubi in HDPE di prima generazione

La relazione tra lo sforzo di rottura e il tempo di rottura nel caso delle plastiche può essere identificata, nel diagramma logaritmico, con un abbassamento della curva. Differenti condizioni ambientali incidono sulla

posizione di questa linea, che si sposta in alcuni casi a sinistra verso tempi di rottura più brevi e in altri a destra (figura 1.6).

3. Degradazione fisica

A differenza dei metalli, per i quali l'attacco chimico, le variazioni chimiche irreversibili e la corrosione, sono potenzialmente sinonimi, per i polimeri devono essere considerate anche alcune interazioni puramente fisiche tra un materiale e un fluido. Ci sono fenomeni dominati dal trasferimento di massa che portano a un assorbimento di un fluido in un polimero o viceversa di un polimero in un fluido.

L’effetto dei solventi sui polimeri può avere diverse forme: ¾ Dissoluzione e Swelling

¾ Environmental Stress Cracking (ESC) e Environmental Crazing (EC).

3.1. Meccanismo di diffusione e swelling nei materiali termoplastici

Le proprietà di trasporto determinano la capacità di un polimero di avere un mezzo penetrante che si sposta attraverso i suoi segmenti costituenti. Questa definizione riguarda processi con diverse forze motrici, come i gradienti di concentrazione e di pressione e persino i gradienti di temperatura o elettrici.

Il movimento di piccole molecole penetranti richiede una certa quantità di volume disponibile (teoria del volume libero). L'idea base della teoria del volume libero è che la mobilità dei segmenti di polimero e delle molecole penetranti nella miscela polimero-penetrante siano principalmente determinati dalla quantità di volume libero del sistema. A causa dell’alta mobilità intrinseca, il solvente tende ad interporsi tra i segmenti di polimero ed invade le zone inizialmente occupate da quest'ultimo. L’invasione iniziale del solvente produce uno sforzo di

rigonfiamento localizzato (swelling) e il polimero risponde a questo “swelling stress” spostandosi in direzione opposta al flusso di solvente.

In questo caso non è accettabile assumere che il flusso di massa del polimero sia nullo ed è corretto parlare di un mutuo coefficiente di diffusione. Quando due catene di polimero sono sufficientemente separate, le molecole penetranti si spostano attraverso la zona amorfa lungo l’asse del tubo formato dalle catene polimeriche parallele e periodicamente saltano perpendicolarmente a quest’asse.

Le regioni di cristallinità o i punti di reticolazione chimica hanno un effetto piuttosto simile sulle proprietà di trasporto, causando una limitazione allo swelling e una limitazione dei movimenti di catena a lungo raggio. L'aggiunta di cariche ad un polimero amorfo può causare gli stessi effetti della cristallinità se l'adesione interfacciale tra la carica e la fase matrice è buona.

Analizzando il comportamento di penetranti altamente solubili nei polimeri cristallini e semicristallini, è stata osservata una grande complessità nelle cinetiche di assorbimento per la dipendenza dal tempo del riassetto delle regioni cristalline in risposta allo stress swelling. Queste sono chiamate cinetiche non-fickiane.

Ci sono due processi che possono essere descritti dalla classica legge di Fick, nel primo (diffusione viscosa) il rilassamento molecolare è molto

più veloce del trasporto diffusivo e le variazioni conformazionali nella struttura del polimero sembrano avvenire istantaneamente, mentre nel secondo (diffusione elastica) non c'è una variazione nel tempo della

struttura polimerica durante il processo di diffusione. La diffusività nel processo viscoso dipende dalla concentrazione, mentre in quello elastico è indipendente. Quando i processi di rilassamento molecolare e di trasporto diffusivo avvengono su scale temporali confrontabili, il processo di diffusione può essere classificato come viscoelastico e il processo di

trasferimento di massa non può essere descritto con la teoria classica della diffusione.

La velocità di diffusione (q) di una sostanza chimica attraverso un mezzo per unità di superficie (A) è proporzionale al gradiente di

concentrazione misurato in direzione normale alla sezione (la sostanza chimica si sposta da zone a concentrazione più alta a zone a concentrazione più bassa).

x c D A q F ∂ ∂ − =

= Prima legge di Fick (1)

2 2 x c D t c ∂ ∂ ⋅ − = ∂

∂ Seconda legge di Fick (2)

dove:

F è la velocità di trasferimento per unità di sezione espressa in kgsoluto/m2s, e

c è la concentrazione della sostanza che diffonde misurata in

direzione normale alla sezione espressa in kg/m3 e D è la diffusività

espressa in m2 /s.

La solubilità di un dato polimero in diversi solventi dipende dalla sua struttura chimica. In generale, l'affinità strutturale favorisce la solubilità. Oltre alla struttura chimica, anche lo stato fisico del polimero è importante per le proprietà di solubilità. I polimeri cristallini sono relativamente insolubili e generalmente si dissolvono solo a temperature leggermente inferiori al loro punto di fusione cristallina.

La maggior parte dei polimeri termoplastici, a causa dell’alto peso molecolare, è solo parzialmente solubile in diversi solventi, pertanto, manifestano solo un locale rigonfiamento.

Per i fluidi che sono trasportati per diffusione Fickiana l'aumento di massa è proporzionale alla radice quadrata del tempo di immersione e questo aumento continua fino a che non viene raggiunta la condizione di equilibrio statico. In questa condizione la concentrazione del fluido (gas/vapore/liquido) nel polimero è costante ed uniformemente distribuita. La concentrazione di equilibrio statico, espressa come aumento di peso percentuale è definita mediante la solubilità (S).

La Solubilità è indipendente dalla geometria del provino testato ed è determinata dalle caratteristiche termodinamiche del polimero, del fluido, dalla temperatura e dalla pressione. Tuttavia il tempo necessario per

raggiungere la condizione di equilibrio statico è dipendente dal coefficiente di diffusione (D) e dalla forma del provino. Tanto più il provino è spesso tanto più tempo è necessario. Le variabili che influenzano la solubilità sono le forze coesive che legano i materiali. Per i polimeri e per i fluidi esistono tre principali tipi di forze coesive intermolecolari, note come dispersive, polari e legami idrogeno. La solubilità sarà massima quando l’entità di queste forze sarà la stessa sia per il fluido che per il polimero. Queste forze, possono essere misurate ed espresse in forma di parametri di solubilità parziale. Il parametro di solubilità totale (δ)L del liquido è dato da:

L H L p L d L ( ) ( ) ( ) ) (δ2 = δ 2 + δ 2 + δ 2

Dove δd, δp e δH sono rispettivamente i parametri di solubilità

dispersivo, polare e idrogeno. Inoltre se anche i parametri di solubilità parziale per i polimeri (δd)p, (δp)p, (δ )H p sono noti, l’entalpia di

miscelamento (∆H) per unità di volume è data da:

) 1 ( ) ) ( ) ( ) ((∆δ 2 + ∆δ 2 + ∆δ 2 ⋅ϕ1⋅ −ϕ1 = ∆H d p H

dove ∆ ,δd ∆ e δp ∆δH sono le differenze tra i rispettivi parametri parziali

del fluido e del polimero e ϕ1 è la frazione di volume del fluido nella

miscela polimero / fluido.

Si può notare che l'energia richiesta è sempre positiva ma sarà minima quando la differenza nelle solubilità parziali del fluido e nel polimero è minima. Si può anche notare che l'energia richiesta per un grado di miscelamento veramente limitato (ϕ1→0) sarà piccola persino se le caratteristiche del fluido e del polimero sono significativamente diverse. L'energia disponibile per il miscelamento è fornita dalla variazione di entropia (∆S) dovuta al miscelamento. Il miscelamento aumenta sempre il disordine e perciò ∆S è sempre positiva e l'energia disponibile, T∆S, è sempre positiva.

Per la conservazione dell'energia all'equilibrio si ha (∆G=0):

) 1 ( ) ) ( ) ( ) ((∆δ 2 + ∆δ 2 + ∆δ 2 ⋅ϕ ⋅ −ϕ = ∆ ⋅ S T

dove T è la temperatura assoluta.

Per una data coppia polimero/fluido la frazione di volume di fluido nel polimero all'equilibrio (ϕ ) aumenta con l'aumentare della temperatura. 1

Purtroppo i parametri di solubilità totale e parziale dei polimeri non possono essere misurati indipendentemente o direttamente, ma possono essere calcolati (con una precisione limitata) mediante la somma di costanti di attrazione o dedotti dalla conoscenza dei parametri di solubilità di fluidi molto aggressivi. I fluidi più pericolosi per determinati polimeri sono quelli che hanno i parametri di solubilità parziale più simili a questi. Per esempio, per il nylon 6,6, o più in generale, per le poliammidi, i due solventi più pericolosi sono il meta-cresolo e il fenolo, che ne provocano la dissoluzione. L’acido acetico glaciale è il successivo solvente più pericoloso con parametri parziali che sono molto vicini a quelli del meta-cresolo e del fenolo. Tuttavia con questo fluido c'è una reazione chimica (idrolisi), oltre ad un'interazione fisica, ed il risultato è una variazione di colore e ad un infragilimento. La deformazione a rottura diminuisce con l'assorbimento del fluido perché l’infragilimento dovuto alla scissione delle catene è maggiore della plasticizzazione dovuta all'assorbimento.

La resistenza delle poliammidi agli alcooli e ad altri fluidi altamente polari è scarsa, mentre la loro resistenza a fluidi non polari, come gli idrocarburi alifatici, è buona.

La correlazione tra l'assorbimento e i parametri parziali è utile, ma esistono molte eccezioni alla regola che indicano altre influenze difficili da individuare. L'acqua, per esempio, è più aggressiva rispetto a ciò che la norma indica e l'acido oleico è meno aggressivo rispetto a quanto i suoi parametri parziali potrebbero suggerire. Per fluidi con un volume molare maggiore, si potrebbe ragionevolmente assumere che a causa della ridotta velocità di diffusione o di un’aumentata energia di miscelamento l'assorbimento all’equilibrio sia ridotto o non sia raggiunto durante il periodo di immersione. In generale i polimeri polari sono più resistenti agli alcali, in quanto accettori di protoni, che agli acidi, donatori di protoni.

L’HDPE è più sensibile all'attacco di fluidi non polari che a quello di fluidi altamente polari come gli alcooli. Perciò il (δp)p e il (δ )H p sono

all’incirca nulli. In termini di compatibilità con fluidi, le poliammidi e l’HDPE sono esattamente opposti; tuttavia, ci sono dell'eccezioni alla regola che non sempre sono facilmente individuabili.

Si può comunque affermare che la fase cristallina densamente impacchettata è molto resistente alla penetrazione di un fluido rispetto alla fase amorfa. Questo ha un importante rapporto con le differenze in termini di permeabilità, diffusione e resistenza all’ESC fra le due fasi.

Relativamente pochi reagenti attaccano chimicamente il polietilene: acido solforico fumante, acido nitrico concentrato, acido clorosolfonico e acido acetico glaciale, gli alogeni, soluzioni di acqua ossigenata sopra 60°C e tutti gli idrocarburi.

Con l'aumento della temperatura, la resistenza chimica all’assorbimento diminuisce nonostante l’alta densità del polimero. In

figura 1.7 si riportano come esempio le curve di assorbimento di acqua

da parte dell’HDPE al variare della temperatura [8].

In generale, la resistenza ai solventi migliora con l'aumento della densità, con l'aumento del peso molecolare o con l'aumento del range di rammollimento.

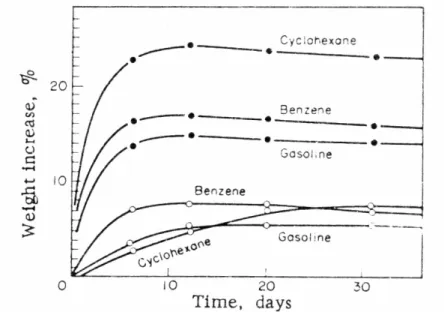

Figura 1.8– Swelling tests di HDPE ed LDPE in solventi. I cerchi pieni rappresentano l’LDPE e quelli vuoti l’HDPE –

Nonostante il polietilene sia un materiale prezioso per la sua relativa inerzia, molti liquidi aromatici, solventi clorurati e idrocarburi alifatici provocano uno swelling tale da rendere il suo impiego sconsigliabile in loro presenza. In figura 1.8 si mette in risalto la più alta resistenza all’attacco di solventi organici dell’HDPE rispetto all’LDPE.

Un’importante lista di solventi aggressivi per l’HDPE include: l’eptano (il polietilene aumenta del 5.4% in peso), il toluene (7.5% di aumento in peso), il tetracloruro di carbonio (16.3% di aumento in peso), il cloroformio (12.1% di aumento di peso), le normali benzine (7% di aumento in peso). Per tutti questi esempi si è fatto riferimento ad un periodo di immersione di 1 anno alla temperatura di 23°C [9]

La solubilità è fortemente influenzata sia dalla densità sia dalla temperatura. Come molti idrocarburi, il polietilene può essere attaccato dagli agenti ossidanti. La sua resistenza a soluzioni diluite è buona soprattutto a temperatura ambiente.

La lenta degradazione del polietilene in aria è considerevolmente accelerata dal calore e dalle radiazioni ultraviolette. La decolorazione e la formazione di cracks precede le variazioni delle proprietà meccaniche (fragilità) ed elettriche e la rottura finale.

Esiste un complesso fenomeno sinergico legato alla resistenza chimica che è generalmente noto come Environmental Stress Cracking (ESC). Quando il polietilene viene a contatto con alcuni liquidi ed è contemporaneamente sottoposto ad uno stato di tensione multiassiale, può cedere sotto condizioni alle quali potrebbe resistere in assenza dell’attacco chimico. Allo stesso modo il polietilene può resistere a lungo all'azione chimica di questi agenti di stress cracking in assenza di tensioni meccaniche. La resistenza allo stress cracking aumenta marcatamente con la densità, con il peso molecolare e con l’allargarsi della distribuzione del peso molecolare.

L'acqua e le soluzioni acquose di sali inorganici non sono agenti di stress cracking. Tra gli agenti più attivi di stress cracking ci sono molti liquidi organici come idrocarburi alifatici o aromatici, oli naturali, esteri e composti polari organici.

3.2 Environmental stress cracking, environmental crazing, stress corrosion craking

“L’Environmental Stress Cracking” è la causa più comune di rottura dei manufatti in plastica [10]. L’ESC può essere definito come l'accelerazione dello stress cracking dovuta al contatto con un fluido (liquido o vapore) o con agenti “rigonfianti” senza degradazione chimica. Il meccanismo è puramente fisico. Le interazioni tra il fluido, lo stress e il polimero comprendono: uno snervamento locale con assorbimento localizzato del fluido, una plasticizzazione della zona con formazione delle cricche, la crescita delle cricche e la corrispondente frattura del materiale senza variazioni chimiche irreversibili. Pertanto l’ESC può essere differenziato dallo Stress Corrosion Cracking (SCC) che è causato sia dallo sforzo sia dalla degradazione del polimero.

Nell’Environmental Crazing il provino cede per lo sviluppo di una moltitudine di cricche veramente sottili in presenza di un liquido organico o del suo vapore. È importante evidenziare che il fluido accelera soltanto il meccanismo. Lo stress cracking senza degradazione chimica può eventualmente avvenire anche in assenza di un fluido e perciò può avvenire anche in aria. Infatti modesti livelli di stress applicati per lunghi periodi di tempo inducono una degradazione puramente meccanica sotto forma di “crazes” e di “cracks”; questa è la causa fondamentale, nei polimeri, della transizione che si ha a tempi lunghi del comportamento da duttile a fragile.

Questo fenomeno può manifestarsi persino senza la presenza di tensioni meccaniche, infatti, le tensioni interne, sempre presenti nel materiale, possono essere sufficienti. Questi fenomeni avvengono in presenza di un'ampia varietà di liquidi organici, sia nei polimeri amorfi sia in quelli semicristallini. Entrambi possono portare ad una rottura catastrofica per valori di tensione molto inferiori alla resistenza tensile allo stress cracking per materiali testati in aria.

Si è osservato che le plastiche a più alto peso molecolare mostrano un comportamento superiore rispetto a quelle a basso peso molecolare. Perciò l'alto peso molecolare dei termoplastici semicristallini generalmente offre una migliore resistenza alla lenta crescita del crack e anche ai fenomeni ad esso associati come ESC, frattura per fatica dinamica, usura per corrosione [11].

La stessa sequenza di eventi (inizio di un craze, la crescita di un craze e la frattura finale) che si osserva in aria si ripete anche in contatto con alcuni fluidi (soprattutto organici), ma su scale temporali più brevi e per livelli di stress e deformazione più bassi che in aria. L'assorbimento localizzato del fluido è probabilmente il meccanismo che determina un’accelerazione del fenomeno; infatti, il fluido assorbito plasticizza localmente il materiale riducendone la resistenza a snervamento. Lo stress cracking, la dissoluzione e lo swelling sono intrinsecamente correlati. Sulla superficie del polimero esiste un punto debole, dovuto all'azione del solvente aggressivo, in cui il processo di cracking è favorito

per la formazione di una cricca. Il punto debole potrebbe essere localizzato in zone particolari dove esiste un assorbimento selettivo del solvente, come in zone amorfe dei polimeri semicristallini, in zone a basso peso molecolare del polimero e in zone polari del materiale. Il fenomeno di crazing del polimero non può essere spiegato dallo swelling; alcuni autori assumono che l'effetto sia causato da un abbassamento dell'energia superficiale del polimero in presenza del solvente.