ALMA MATER STUDIORUM - UNIVERSITÀ DI BOLOGNA

FACOLTA’ DI INGEGNERIA

CORSO DI LAUREA IN INGEGNERIA GESTIONALE

Dipartimento di Ingegneria delle Costruzioni Meccaniche, Nucleari, Aeronautiche e di Metallurgia

TESI DI LAUREA

in

Logistica Industriale

DIMENSIONAMENTO DI UNA LINEA DI ASSEMBLAGGIO

“ALTI VOLUMI” PER AUTOMOBILI LAMBORGHINI

CANDIDATO Emanuela Brighi

RELATORE: Chiar.mo Prof. Cesare Saccani CORRELATORI: Chiar.mo Prof. Lorenzo Peretto Prof. Ing. Augusto Bianchini Ing. Carmine Barlotti Ing. Simone Zamboni

Anno Accademico 2009/10 Sessione III

Alla mia famiglia così unica

A Marco, dono meraviglioso

Ai miei amici sempre presenti

I

Indice

Indice ... I

Introduzione ... 1

Capitolo 1. L‟azienda Automobili Lamborghini S.p.A. ... 3

1.1 Evoluzione storica e modelli prodotti ... 3

1.2 La Lamborghini oggi ... 10

Capitolo 2. Lean Production: principi e applicazione al progetto ... 15

2.1 I principi applicativi del Lean Thinking ... 16

2.1.1 La definizione del valore ... 16

2.1.2 L‟identificazione del flusso di valore ... 17

2.1.3 Far scorrere il flusso ... 18

2.1.4 Pull ... 19

2.1.5 La perfezione ... 20

2.2 Implementazione dei principi di Lean Production in Lamborghini ... 21

2.2.1 La casa del LPS ... 22

2.2.2 Gli strumenti del LPS ... 23

2.2.2.1 Le 5S: presupposto per il lavoro standardizzato ... 23

2.2.2.2 Lavorare in takt ... 25

2.2.2.3 Poka-yoke ... 26

2.2.2.4 Kanban e la gestione dei materiali ... 27

2.2.2.5 La metodologia “fishbone” ... 29

2.2.2.6 Il concetto “0 difetti” e l‟intervento immediato in caso di anomalie... 29

2.2.2.7 Il visual management ... 30

2.2.2.8 Il lavoro in team ... 30

2.3 Premesse del progetto ... 31

2.4 Definizione takt time, numero di operatori e stazioni ... 32

Capitolo 3. Definizione layout di stazione e di linea ideali ... 35

3.1 Layout di una stazione di assemblaggio ... 35

II

3.1.2 Scelta del layout di stazione ottimale ... 39

3.2 Layout della linea di assemblaggio ... 50

3.2.1 Possibili soluzioni di layout di linea ... 53

3.2.1.1 Linea a forma di “U” ... 54

3.2.1.2 Linea a forma di “U” ampia ... 55

3.2.1.3 Linea a forma rettangolare ... 58

3.2.1.4 Linea a forma di “S” ... 60

3.2.1.5 Linea a forma di “S ampia” ... 62

3.2.1.6 Linea composta da linee parallele ... 64

3.2.1.7 Linea composta da linee parallele distanziate ... 65

3.2.1.8 Linea a forma di “L” ... 67

3.2.1.9 Linea a forma di “C” ... 69

3.2.2 Scelta del layout di linea ottimale ... 73

Capitolo 4. Contenuti dei premontaggi e delle stazioni di linea ... 79

4.1 Metodi di determinazione dei tempi ... 79

4.1.1 Methods-Time Measurement (MTM) ... 82

4.2 Contenuti dei premontaggi e ridefinizione del numero di stazioni ... 85

4.3 Sequenza di montaggio ... 88

4.4 Bilanciamento e cartelle di lavoro ... 90

4.5 Contenuti della linea principale e ridefinizione del numero di stazioni ... 95

Capitolo 5. Definizione tecnologia e valutazione dell‟investimento ... 109

5.1 Definizione tecnologia ... 109

5.1.1 Sistema di trasporto della linea ... 109

5.1.2 Manipolatori ... 111

5.2 Valutazione dei costi ... 114

5.2.1 I costi d‟installazione ... 115

5.2.1.1 Final Assembly Product Costs ... 118

5.2.1.2 Final Assembly Structure Costs ... 121

5.3 Le soluzioni preferite di layout a confronto ... 123

Conclusioni ... 129

Legenda ... 131

Bibliografia ... 133

1

Introduzione

L‟aspetto che contraddistingue Automobili Lamborghini è l‟esclusività delle sue automobili. I suoi clienti possono acquistare vetture con un alto livello di personalizzazione.

Il presente lavoro di tesi, frutto di un periodo di stage svolto presso Automobili Lamborghini S.p.A., tratta il dimensionamento di una linea di assemblaggio “alti volumi”. Le virgolette vogliono indicare il particolare significato che quelle due parole assumono per un‟azienda come questa. Il volume di 40 vetture/giorno non è di per sé elevato, se confrontato con quello di altre case automobilistiche. Ma per un‟auto supersportiva, estrema, raffinata ed esclusiva come una Lamborghini, occorre conciliare la riduzione del takt time con l‟artigianalità e la personalizzazione del prodotto, caratteristiche insite in ogni piccola operazione di assemblaggio. Il sistema produttivo necessita di un alto grado di efficienza e produttività, con una costante attenzione ai processi e ai flussi. In questo contesto, ben si collocano gli strumenti della Lean Production.

Dopo una breve presentazione dell‟azienda, della sua evoluzione storica e dei modelli prodotti, nel Capitolo 2 sono esaminati i principi lean del Lamborghini Production System (LPS) alla base del dimensionamento della linea di assemblaggio. Per migliorare il rispetto delle tempistiche, ridurre i tempi ciclo e i costi, aumentare la qualità e allo stesso tempo la produttività, sono imprescindibili strumenti come le 5S, il lavoro a takt, il poka-yoke, la gestione dei materiali a kanban, la metodologia “fishbone”, il visual management e il lavoro in team. Anche le premesse sottostanti il progetto, in seguito esposte, sono volte alla realizzazione di un processo snello. Esse riguardano l‟assenza di scaffali in linea, la collocazione di un supermarket a bordo linea il più vicino possibile alle aree di utilizzo, l‟applicazione del “fishbone concept” che si traduce nella disposizione delle aree premontaggio adiacenti alle relative stazioni di linea principale e l‟utilizzo di carrelli materiali multistazione che meglio si adattano ad un ridotto takt time. Alla fine del capitolo vengono poste le basi per lo studio successivo attraverso il calcolo del takt time, l‟identificazione del numero di operatori

2

necessari a far fronte a un tale volume produttivo e la determinazione del numero di stazioni sia di premontaggio che di linea; la suddivisione tra le stazioni è stata stimata prendendo a riferimento la situazione attuale in Gallardo.

Nel Capitolo 3, sono descritte le possibili soluzioni di layout della singola stazione di assemblaggio e poste a confronto rispetto ai criteri ritenuti importanti dai responsabili dei settori dell‟area industriale. Tra i fattori, sono determinanti lo spazio per materiale e attrezzature, gli spostamenti e le interferenze tra gli operatori, la visibilità della vettura, il rischio di danneggiamenti e la possibilità di utilizzo dei carrelli commissionatori. Successivamente si esaminano diversi layout di linea con forme differenti, allo scopo di trovare quello che meglio risponde ai criteri logistici e produttivi caratteristici di un impianto industriale. Essi sono l‟efficienza del flusso dei materiali, la flessibilità e adattabilità del layout, l‟utilizzazione dello spazio, la vicinanza dei supermarket alle aree di premontaggio e la facilità di future espansioni; da non dimenticare, l‟aspetto esterno e lo spazio per i visitatori che costituiscono fattori importanti per l‟immagine di Automobili Lamborghini. Per la scelta dei layout preferiti ci si è avvalsi del metodo dell‟analisi dei fattori (Value-Benefit Analysis).

Un ulteriore passo viene fatto nel Capitolo 4. Con l‟obiettivo di definire i contenuti delle singole stazioni di premontaggio (PM) e di assemblaggio, sono stati determinati i tempi attraverso stime, rilievi cronometrici e l‟applicazione del Methods-Time Measurement (MTM). Dopo la definizione di una sequenza di montaggio di massima, attraverso il bilanciamento dei tempi e la creazione di cartelle di lavoro rispettose del takt time, si è potuto assegnare con precisione le operazioni ad ogni stazione. Si è così pervenuti all‟esatto numero di stazioni PM e di linea principale con la precisa indicazione della manodopera necessaria. Il dimensionamento del progetto è a questo punto completato.

Nel Capitolo 5, infine, è presentata una valutazione dei costi d‟installazione e d‟esercizio connessi al layout scelto e alle ulteriori due soluzioni preferite individuate dalla Value-Benefit Analysis, allo scopo di evidenziare eventuali differenze e verificare se la soluzione scelta è conveniente anche sotto il profilo economico.

3

Capitolo 1

L’azienda Automobili Lamborghini S.p.A.

1.1 Evoluzione storica e modelli prodotti

Ufficialmente la storia della “Lamborghini Automobili” inizia nel 1963 a Sant‟Agata Bolognese.

Per capirne l‟origine bisogna però tornare alle radici del fondatore Ferruccio Lamborghini. Nato il 28 Aprile 1916, sotto il segno del Toro, simbolo ancora oggi della casa automobilistica, fu il vero protagonista della nascita dell‟azienda e delle fasi iniziali della sua storia. Era figlio di una modesta famiglia di agricoltori di Renazzo di Cento (Ferrara); aveva una passione innata per i motori e per le macchine che lo portano a Bologna a studiare Ingegneria Meccanica. Nel 1948, a Pieve di Cento, nasce la Lamborghini Trattori, capace di progettare e costruire autonomamente tutti i suoi automezzi; nel corso degli anni „50 e „60 la Lamborghini Trattori diventa una delle più importanti aziende nazionali, costruttrici di macchine agricole. Vengono anche altre attività che lo rendono un uomo di successo, forte e dalle idee chiare. E‟ difficile pensare che Ferruccio possa aver rivolto la sua attenzione dalle macchine agricole alle auto sportive di lusso. Molti pensavano fosse impazzito. La leggenda racconta che l‟idea gli venne dopo una discussione con il suo amico Enzo Ferrari quando ebbe delle noie con la frizione della sua nuova Ferrari. Sembra che Enzo gli disse di non essere in grado di guidare le Ferrari ma solo i trattori. Allora Ferruccio si impuntò e rispose: “Adesso la macchina me la faccio io”. Voleva costruire un‟automobile confortevole, veloce, ben rifinita e senza difetti, insomma perfetta. Si mette così a lavorare al progetto alla fine del 1962 e già nel maggio del 1963 costituiva la società “Automobili Ferruccio Lamborghini”, acquistando un grande terreno a Sant‟Agata Bolognese, a circa 25 kilometri dal capoluogo emiliano, per costruire una grande, modernissima fabbrica dove ancora oggi l‟azienda ha la sua sede.

4

Figura 1.1 – Sede di Automobili Lamborghini S.p.A.

Ferruccio era un tipo bizzarro ma aveva già fatto bene i suoi conti: aveva smontato le sue automobili di prestigio e scoperto che alcuni dei pezzi di ricambio di queste auto erano esattamente quelli che lui utilizzava nei suoi trattori.

Il primo modello fu presentato nel novembre 1963 all‟evento tradizionale dell‟epoca: il salone di Torino. Un impegno notevole e in poco tempo ma ciò nonostante la 350 GTV era già un capolavoro. Sebbene la carrozzeria si rivelò poco indovinata, la parte meccanica rispondeva perfettamente a ciò che aveva dichiarato inizialmente il fondatore, con un potente motore V12 da 3,5 litri che erogava senza sforzo ben 360 cavalli e la novità delle sospensioni indipendenti. Il disegno venne subito rivisto per renderla più appetibile al pubblico. Nacque così la 350 GT, di cui il Museo Lamborghini conserva un esemplare assolutamente perfetto.

Figura 1.2 - 350 GTV Figura 1.3 - 350 GT

L‟evoluzione immediata e quasi inevitabile della 350 GT, di cui furono prodotti 120 esemplari, fu la 400 GT con motore portato a 4 litri e il primo cambio

5

disegnato e costruito in casa dalla Lamborghini. Ne furono costruite 273 esemplari.

In quegli anni ed in quelli immediatamente successivi venne fuori l‟identità delle auto Lamborghini Gran turismo che sotto quella carrozzeria un po‟ stravagante, fuori dai canoni classici, mostravano una qualità meccanica davvero superiore. Il marchio Lamborghini incominciava così a farsi notare.

Al salone di Torino del 1965, venne presentato un telaio innovativo e originale che era destinato ad avere un profondo impatto sulla storia della Casa e dell‟intero mondo dell‟automobile. Questo telaio era stato ideato da due giovani ingegneri, Dallara e Stanzani, messi da Ferruccio alla guida della sua fabbrica, che volevano portare su strada non una GT ma una vettura da corsa. Il progetto prevedeva il motore della 400 GT piazzato dietro l‟abitacolo, in posizione trasversale e il telaio di lamiera forata per ridurne il peso. Il carrozziere Bertone rimase colpito da quel telaio e, insieme a Gandini, creò in soli quattro mesi una carrozzeria unica e sensazionale, qualcosa che, nella sua miscela di aggressività, eleganza e classe fu poi destinata a rivelarsi irripetibile: la Miura.

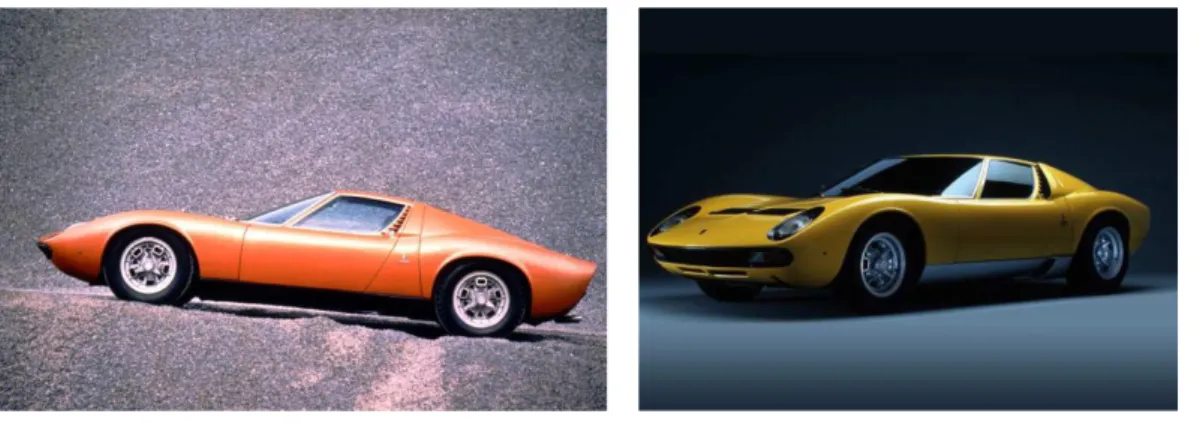

Figura 1.4 - Miura Figura 1.5 - Miura S

A Ginevra nel 1966, la Miura fu la regina incontrastata del Salone. Quel telaio che inizialmente sembrava una pazzia, era diventato l‟automobile più bella del mondo. Anche il nome fu azzeccato, infatti secondo gli intenditori, i tori Miura sono i più forti, i più intelligenti e astuti. Iniziò ad arrivare una pioggia di ordini: quell‟auto aveva sconvolto tutti gli appassionati e il suo nome diventa un simbolo del mondo dell‟auto, il simbolo dell‟eccesso, dell‟andare „oltre‟ a ogni costo, del fare sempre di più e meglio di tutti i rivali. Questa diventa l‟identità distintiva del marchio. Il „67 si apre con una strabiliante vettura a quattro posti, la Marzal, con motore posteriore a sbalzo dietro l‟assale e con sensazionali portiere a farfalla ad apertura

6

verticale. Questo tipo di apertura, era la prima volta che compariva e caratterizzerà, in modo sempre più evidente, le Lamborghini della fascia più alta.

Figura 1.6 - Marzal Figura 1.7 - Espada

Sebbene questa vettura non fu destinata alla produzione, la peculiarità del suo design incrementò la notorietà del marchio. Nel ‟68 Ferruccio decide di proporre la Miura Roadster ma senza troppo successo: voleva saggiare le reazioni di clienti di fronte ad un modello scoperto. Viene poi presentata la Islero GT da 2+2 posti che però non genera alte vendite a causa della preferenza verso le forme della Miura. In seguito la Espada, come erede della Marzal con quattro veri posti comodi, dalla linea rivoluzionaria e innovativa, porta ad un grande numero di ordini. Una sua caratteristica era il grande lunotto vetrato che in realtà era il portellone del bagagliaio. La Miura viene migliorata offrendo un motore più potente da 370 cavalli, alzacristalli elettrici, interni in pelle naturale e più rifiniti con persino l‟optional dell‟aria condizionata. E‟ la versione “S” con cui la Miura termina la sua carriera. Con l‟intento di creare una via di mezzo tra i quattro posti della Espada e i due „secchi‟ della Miura, viene costruita la Jarama, una 2+2 troppo razionale per essere apprezzata dagli appassionati Lamborghini.

L‟altro grande progetto che viene annunciato e presentato nel 1970 è quello per un‟auto radicalmente nuova e diversa: la P250 Urraco: dalle prestazioni eccellenti con un prezzo di gran lunga inferiore a quello della Miura, ottiene un grande successo. Per la sua realizzazione, Lamborghini espande la fabbrica di Sant‟Agata, facendo costruire un nuovo ampio capannone di 5000 m2 dietro a quello già utilizzato.

7

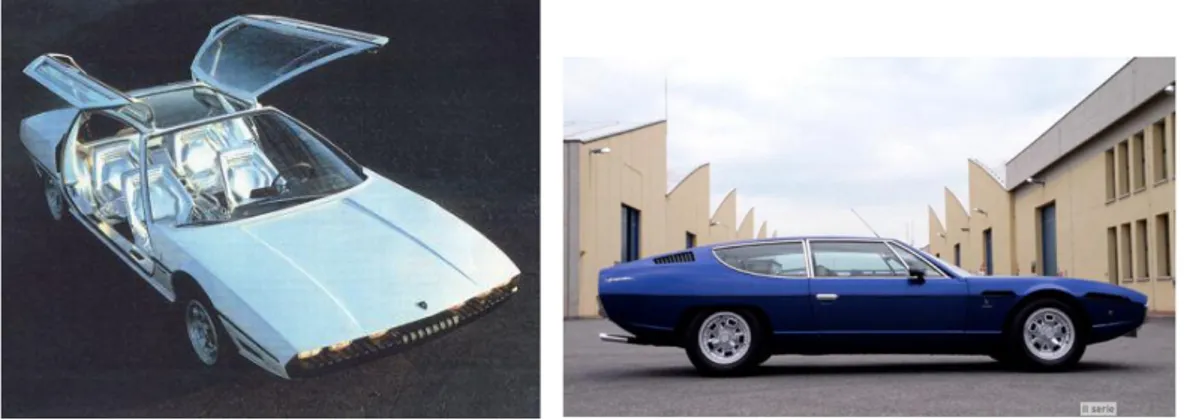

Figura 1.8 – Urraco Figura 1.9 – Countach

Viene anche pensato un prototipo da corsa, la Jota. E‟ un modello totalmente nuovo, con telaio più rigido, leggera, con prestazioni eccellenti (da 0 a 100 km/h in soli 3,6 secondi), finestrini scorrevoli laterali e cerchi in lega di magnesio. Questa auto precedette l‟ingresso della Lamborghini nelle competizioni, ma purtroppo non ebbe seguito.

Al salone di Ginevra del 1971, viene presentata la versione definitiva e assoluta della leggendaria Miura, la SV, insieme ad un‟auto rivoluzionaria: la LP 500, meglio nota come Countach. Essa era caratterizzata da un muso sottile e aggressivo, il parabrezza piatto e il tetto che continuava al di sopra del cofano motore, sempre in un‟unica curva progressiva che va dal paraurti anteriore al pannello di coda della carrozzeria.

Nel frattempo qualcosa sta cambiando nella situazione sociale nazionale ed internazionale. Le agitazioni sindacali e popolari creano una difficile situazione all‟interno delle fabbriche nelle quali il controllo proprietario viene apertamente contrastato. Per Lamborghini, da sempre abituato a una gestione diretta, talvolta ruvida e un po‟ paternalistica ma molto attenta delle sue fabbriche, questa nuova situazione non è più tollerabile. Nel 1972 vende quindi il pacchetto di maggioranza delle sue azioni a uno svizzero, Georges-Henri Rossetti, e, l‟anno dopo, il resto delle sue azioni a René Leimer, suo amico. Esce quindi definitivamente di scena il fondatore dell‟azienda, colui che ne aveva animato la straordinaria vitale esplosione dei primissimi otto anni.

L‟attività dell‟azienda continua comunque a pieno ritmo. Il ‟72 è anche l‟anno nel quale viene messa in effettiva produzione la Urraco. La Countach davvero di serie (LP 400 perché riportata alla sua cilindrata ideale di 4 litri) arriva alla fine del ‟73.

8

Intanto nel mondo avanza la crisi petrolifera e la Lamborghini, a causa della sua collocazione nel segmento estremo delle automobili, viene duramente colpita. Cerca di reagire con due modelli Urraco con motori meno potenti; poi introduce la

Bravo, con vetratura anteriore e laterale giuntata senza montanti in vista, e la Silhouette, con tetto asportabile. Le difficoltà commerciali e produttive portarono

il responsabile della Lamborghini a cercare collaborazioni esterne per sfruttare gli impianti inattivi. Fu instaurata una collaborazione con BMW Motorsport e a seguito di contatti presi con l‟ambiente dei fornitori militari di veicoli fuori strada, venne progettata e realizzata la Cheetah, un fuoristrada dalle grandi capacità, la cui produzione non venne mai avviata. Le collaborazioni così terminano. Nel 1979 rimane in produzione solo la Countach S che, nel frattempo, era diventata in tutto il mondo il simbolo della superautomobile sportiva „definita‟. Viene ideato un altro modello, la Athon, ma senza risultati. Si arriva alla liquidazione dell‟azienda nel 1980.

Fortunatamente ha subito parecchi pretendenti che la vorrebbero rilevare. Il giudice affida l‟azienda ai fratelli Mimran, ricchissimi proprietari di un impero dello zucchero in Senegal ed appassionati di automobili sportive. La nuova “Automobili Ferruccio Lamborghini SpA” viene formata nel 1981. La nuova gestione risollevò il nome dell‟azienda dalla confusione degli ultimi 7 anni con la revisione di modelli precedenti (Countach e Cheetah), la progettazione di nuovi (la Jalpa e il fuoristrada LM) e l‟inizio della progettazione dell‟erede della Countach, la Tipo 132. Nel frattempo i nuovi proprietari trovarono nella Chrysler un partner industriale forte ed efficiente. Nel 1987, il team francese di formula1 Larrousse propose alla Lamborghini insieme all‟ingegner Forghieri (progettista delle migliori Ferrari) di realizzare un nuovo motore. Anche la Lotus richiese una fornitura di motori per la stagione successiva. La scarsa sensibilità della proprietà americana Chrysler portò a un calo progressivo delle prestazioni delle vetture. La

F.1 modenese può essere ammirata all‟interno del museo di Sant‟Agata. La 132,

9

Figura 1.10 – Diablo

Era eccessiva, spettacolare, violenta e inconsueta, degna di essere erede della Countach. Diablo, infatti, era il nome di un toro da combattimento particolarmente feroce del XIX secolo. Questa automobile è potentissima. Il motore, a 12 cilindri da 492 cavalli, permette di arrivare a una velocità di oltre 327 chilometri all‟ora. Nel ‟93 viene presentata una versione a trazione integrale, che da quel momento diventerà una caratteristica della Lamborghini. Nel 1994 la Chrysler cedette inspiegabilmente la Casa bolognese a un gruppo di sconosciuti investitori indonesiani. Nonostante la grave destabilizzazione della direzione della Casa, la Diablo viene sviluppata e se ne ricavano molti modelli collaterali. La necessità di sviluppare nuovi modelli e quindi di effettuare importanti investimenti in questa direzione, è evidente. La Diablo ha già più di sette anni. La Lamborghini chiede allora collaborazione tecnica ad alcuni fabbricanti automobilistici di altissimo livello, fra i quali Audi. Ad acquisire la storica azienda Bolognese è l‟AUDI AG, proprietario ancora oggi del leggendario marchio di Sant‟Agata. Il contratto per la cessione completa e definitiva di tutte le azioni dall‟ultimo azionista indonesiano alla Casa tedesca viene portato a termine il 27 luglio 1998.

L‟entrata del gruppo tedesco ha determinato, a tutti gli effetti, una nuova vita della Lamborghini. Dopo anni di gestioni poco felici e momenti altalenanti, il subentrare dell‟Audi significava poter contare su una proprietà ricca e famosa, una grande casa automobilistica, fra l‟altro nota per il suo altissimo profilo tecnologico, senza però voler togliere alla casa di Sant‟Agata neppure una briciola della sua leggendaria personalità.

10

1.2 La Lamborghini oggi

I caratteri distintivi di un‟automobile Lamborghini sono: uncompromising, challenging, exclusive, estreme, sensuos, italian e aggressive. Il design e le prestazioni si uniscono nell‟ottica dell‟estremo. Ancora oggi non sono stati abbandonati quei concetti simbolo delle Lamborghini di Ferruccio: il motore trasversale dietro l‟abitacolo, l‟apertura alare delle porte, la trazione integrale. Nonostante l‟ingresso del gruppo automobilistico tedesco, dal 1998 ad oggi, la Lamborghini ha mantenuto lo stile e il design tipico del made in Italy; non è stata stravolta nei suoi caratteri distintivi bensì ha potuto usufruire delle competenze e tecnologie tedesche riposizionandosi ai fasti di un tempo.

L‟azienda ha subito una profonda revisione del processo, ancora in corso, che ha come obiettivo quello di allinearsi progressivamente agli standard qualitativi tedeschi in modo da conseguire una standardizzazione tale da realizzare quelle sinergie fonti di sicuro vantaggio competitivo.

Il Gruppo Volkswagen racchiude marchi quali Bentley, Bugatti, Lamborghini, Scania, Seat, Skoda, Volkswagen, Audi e, l‟ultima entrata, Porsche, tutti con una forte caratterizzazione di immagine e prodotti.

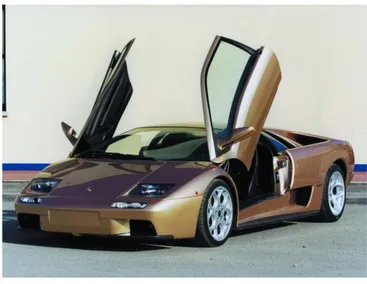

Dopo l‟entrata di Audi, la prima grande novità arriva nel 2001, ed è l‟erede della Diablo: la Murciélago.

Figura 1.11 – Murciélago

Non c‟è quasi bisogno di dire che anche questo nuovo modello prende il suo nome da un famoso feroce toro da combattimento. Aumenta ancora la potenza, che ora arriva a 580 cavalli. Soprattutto aumenta la sensazione di qualità complessiva dell‟intera automobile, il cui livello di rifinitura migliora ulteriormente rispetto ai

11

già ottimi risultati delle ultime Diablo. Il mercato reagisce bene e la Lamborghini può contare sulla vendita di ogni esemplare che riesce a produrre, prenotato dai clienti con largo anticipo. La Murcielago non è destinata a rimanere sola: se ne studia qualche variante. La prima è una Concept car di una versione „Barchetta‟ a cui è stato tolto il tetto.

Nel 2003 arriva l‟altra grande novità: si chiama Gallardo ed è la “piccola Lamborghini” adatta anche per una “guida giornaliera”. Dire che la Gallardo è ”piccola” fa un po‟ sorridere. Lo è, naturalmente, se la si confronta con la grande Murciélago ma, in assoluto, questo aggettivo mal si addice a un‟automobile che ha un motore di 10 cilindri a V da 500 cavalli, con 50 valvole, trazione integrale permanente e una velocità massima che supera ampiamente i 300 km/h. Questa vettura può essere guidata piacevolmente sia in circuito sia su strade urbane ed extraurbane.

In occasione del 40°anniversario di Automobili Lamborghini, viene proposta una serie limitata di 50 esemplari della Murciélago nella esclusiva colorazione verde Artemis.

Nel 2004 venne presentata la Murciélago Roadster. Questa versione scoperta si differenzia dalla coupé per l'estetica della parte posteriore e per il prezzo di vendita più alto. Il motore è ovviamente un V12 di 6192 cm3. Per la prima volta, viene presentata una versione da corsa sulla base della supercar Murciélago: la Murciélago R-GT. Seguirà la versione limitata Murciélago LP 650-4 Roadster con un V12 da ben 650 CV.

Figura 1.12 - Murcièlago LP650-4 Roadster Figura 1.13 - Gallardo LP560-4 Spyder

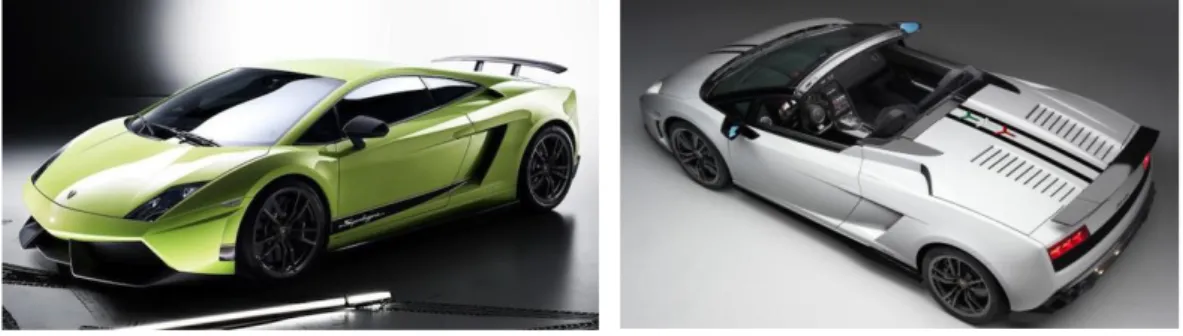

Anche per la “piccola Lamborghini” si sono succedute interessanti ed estreme evoluzioni, sia per le motorizzazioni sia per il design, come la Gallardo SE Special Edition con l‟inedita verniciatura bicolore, la Gallardo Spyder da 520

12

cavalli, la Gallardo Superleggera presentata nel 2007 e prodotta in soli 350 esemplari che con 100 kg in meno rispetto alla Gallardo di serie diventa la sportiva più veloce della categoria (con uno scatto da 0 a 100 km/h dichiarato in appena 3,8 secondi e 315 km/h di velocità massima). L‟evoluzione prosegue con la versione da 560 cavalli presentata nel 2008 anche in versione Spyder: sorprendente nel design, tipicamente incisivo e tagliente, ma soprattutto dalle prestazioni esuberanti. La Gallardo LP560-4 Spyder ha una velocità massima di 324 km/h. Dopo la Gallardo LP550-2 VB dedicata a Valentino Balboni, si arriva alle più recenti versioni: la Gallardo LP570-4 SL Superleggera e la LP570-4 SP Spyder Performante che permettono un‟accelerazione da 0 a 100 km/h fino a 3,4 sec, un vero e proprio lancio spinto.

Figura 1.14 - Gallardo Superleggera LP 570-4 Figura 1.15 - Gallardo LP 570-4 Spyder Performante

Nel 2009 Lamborghini completa la serie Murciélago con il nuovo modello top di gamma ancora più estremo: la Murciélago LP 670-4 SV Superveloce. Più potente, più leggera e più veloce della Murciélago LP 640. Con il suo V12 di 6,5 litri maggiorato in potenza di 30 cv e il peso ridotto di 100 kg, la Murciélago LP 670-4 Super Veloce fa segnare appena 3,2 secondi per scattare da ferma a 100 km/h, raggiungendo una velocità massima di 342 km orari.

13

I due modelli e le loro evoluzioni hanno portato ad una forte progressione delle vendite tanto che nel 2008 sono state vendute addirittura 2.430 vetture con un incremento del 15% rispetto all‟anno precedente. Questo risultato costituisce la soglia di vendite più alta finora raggiunta in tutta la storia del marchio.

L‟anno 2009, al contrario, rispecchia il difficile momento del settore automotive che ha portato ad una riduzione delle vendite in tutti i segmenti, compreso quello delle supersportive. Nonostante la difficile congiuntura economica, nel 2009 è entrata in produzione il nuovo gioiello della casa di Sant‟Agata Bolognese: la

Reventón.

L‟ultima nata in casa Lamborghini, prodotta in soli 20 esemplari, presenta soluzioni estetiche e tecnologiche ispirate all‟aeronautica. Questo bolide, con il suo motore da 6,5 litri, 12 cilindri e 650 cavalli, raggiunge i 340 km/h (0-100 km/h in 3,4 secondi).

Figura 1.17 - Reventòn Roadster

Il rivestimento esterno è realizzato in CFC, un materiale composito a base di fibra di carbonio. Il colore utilizzato per questa super-macchina è proprio il "Reventón" (grigio opaco medio) che, grazie anche alla presenza di molte parti metalliche, crea un effetto molto particolare alla luce del sole. Anche i cerchioni contribuiscono a questo gioco di luci. Il prezzo è fissato in circa 1,1 milioni di euro, iva esclusa.

Al salone di Francoforte del 2009 è stata inoltre presentata la serie roadster con 20 cavalli in più rispetto alla versione Coupè.

I prossimi mesi del 2011 si caratterizzeranno per la presentazione del nuovo modello che andrà a sostituire la Murcielago, ormai presente dal 2001. Sarà dotata

14

di un impressionante V12 da 7 litri in grado di erogare una potenza di 700 CV. Un netto passo avanti rispetto all‟attuale modello, anche a livello di prestazioni: la velocità dovrebbe attestarsi sui 340 Km/h e nello scatto da 0 a 100 basterà lasciar trascorrere 3 secondi. A livello di materiali, la carrozzeria si presenterà interamente in carbonio con la possibilità di contenere enormemente il peso. Non resta che aspettare di vederla entrare in scena.

15

Capitolo 2

Lean Production: principi e applicazione al

progetto

La Lean Production o Produzione Snella nasce presso l‟azienda Toyota Motor Company dopo un pellegrinaggio di tre mesi intrapreso da Eiji Toyoda allo stabilimento di Rouge Ford a Detroit, caratterizzato dalla più grande e più efficiente struttura produttiva del mondo. Il crollo delle vendite alla fine del 1949, costrinse la Toyota ad un cambiamento. Eiji, dopo il suo viaggio, si rese conto che c‟erano molte possibilità di miglioramento del sistema produttivo: la Toyota aveva prodotto 2685 automobili in tredici anni, contro le 7000 al giorno della Ford. Al ritorno a casa, Eiji Toyoda e il suo collaboratore Taiichi Ohno conclusero che la produzione di massa in Giappone non avrebbe mai funzionato in Giappone per i seguenti motivi:

- nonostante la domanda del Paese richiedesse un‟ampia gamma di veicoli, il mercato interno era limitato;

- i lavoratori non volevano essere trattati come costi variabili o pezzi intercambiabili;

- l‟economia giapponese, devastata dalla guerra, soffriva per la mancanza di capitali e non poteva acquistare tecnologie occidentali;

- l‟estero traboccava di colossi automobilistici ansiosi di entrare in Giappone e pronti a difendere i loro consolidati mercati dalle esportazioni giapponesi.

Ohno capì che aveva bisogno di un nuovo approccio e lo trovò. Da questo tentativo iniziale, nacque quello che la Toyota chiamò il Toyota Production System e, alla fine, Lean Production. Con questo nome si è cercato di rendere una realtà estremamente complessa tesa, in ogni caso, ad accrescere la flessibilità dell‟impresa attraverso strutture organizzative agili, un‟attiva e intelligente partecipazione delle persone al processo produttivo, un uso delle tecnologie meglio integrato con l‟attività umana. I criteri della produzione di massa di stampo fordista, infatti, erano ormai ampiamente superati, poiché il mercato richiedeva sempre maggiore qualità a tempi e costi più ridotti. Interessanti sono i

16

risultati di uno studio svolto nel 1986 che ha messo a confronto la linea di assemblaggio della General Motors a Framingham,

Massachusetts e quella a Takaoka della Toyota. Takaoka era quasi il doppio più produttiva e tre volte più accurata di Framingham nello svolgere lo stesso set di attività su un‟automobile standard. In termini di spazio di produzione, era il 40% più efficiente e i magazzini erano una piccola frazione di quelli presenti a Framingham. Si fanno quindi strada le idee guida del pensiero snello.

2.1 I principi applicativi del Lean Thinking

L‟applicazione del Lean Thinking non è altro che la ricerca degli sprechi e la loro eliminazione allo scopo di produrre di più con un minor consumo di risorse. Womack e Jones hanno individuato cinque principi applicativi dell‟approccio lean che rappresentano gli elementi base per effettuare una efficace lotta allo spreco: value, value stream, flow, pull, perfection. Questi principi implicano: definire con precisione il valore dei singoli prodotti, identificare il flusso di valore per ciascun prodotto, far sì che il valore scorra senza interruzioni, lasciare che il cliente «tiri» il valore dal produttore e perseguire la perfezione. Il punto di partenza della caccia allo spreco non può essere che l‟identificazione di ciò che vale, di ciò che è utile, che va prodotto, conservato e trasmesso. Il consumo di risorse è giustificato solo per produrre valore, altrimenti è muda. In giapponese, appunto, il concetto di spreco si traduce muda.

Analizziamo ora nel dettaglio i cinque principi applicativi.

2.1.1 La definizione del valore

Punto di partenza critico per il pensiero snello è il concetto di valore. Questo può essere definito esclusivamente dal cliente finale. E assume significato solo nel momento in cui lo si esprime in termini di uno specifico prodotto (bene o servizio o, spesso, entrambi) in grado di soddisfare le esigenze del cliente a un dato prezzo e in un dato momento. Il valore viene creato dal produttore. Per una serie di motivi è però molto difficile per i produttori definire accuratamente il valore. Il valore non sta nel sottrarre ricavi ai propri clienti a valle e prelevare profitti dai

17

fornitori a monte, né nella realizzazione da parte degli ingegneri di progetti complessi realizzati con impianti sofisticati, né nel concentrarsi sul dove il valore viene creato per esempio producendo tutto rigorosamente in patria per soddisfare le aspettative sociali di occupazione nel lungo periodo e di relazioni stabili con i fornitori. Queste sono le distorsioni nazionali del valore nei tre più importanti sistemi industriali del mondo cioè quello americano, tedesco e giapponese. Il pensiero snello deve quindi partire da un tentativo consapevole di definire con precisione il valore in termini di prodotti specifici con caratteristiche specifiche offerti a prezzi specifici attraverso un dialogo con clienti specifici. Fornire il prodotto o il servizio sbagliato nel modo giusto è muda.

Diviene quindi indispensabile definire il valore del prodotto per il cliente. Inoltre, deve essere chiaro che per cliente si intende, non solo quello finale, ma tutto ciò che sta a valle di ciascun processo.

2.1.2 L’identificazione del flusso di valore

Il flusso di valore è costituito dall‟insieme delle azioni richieste per condurre un dato prodotto attraverso i tre compiti critici del management di qualsiasi business: la risoluzione di problemi dall‟ideazione al lancio in produzione attraverso la progettazione di dettaglio e l‟ingegnerizzazione; la gestione delle informazioni dal ricevimento dell‟ordine alla consegna attraverso una programmazione di dettaglio; e la trasformazione fisica della materia prima in un prodotto finito in mano al cliente. L‟identificazione dell‟intero flusso di valore per ciascun prodotto rappresenta il passo successivo nel pensiero snello, un passo che le aziende hanno tentato raramente ma che quasi sempre rivela quantità enormi, addirittura sbalorditive, di muda. In particolare l‟analisi del flusso di valore mostra quasi sempre che in esso si possono identificare tre tipi di attività:

- Attività a valore aggiunto, sulle quali l‟impresa deve focalizzarsi e concentrare le proprie risorse al fine di ottenere un vantaggio competitivo. - Attività senza valore aggiunto ma necessarie: individuano l‟impiego di

risorse per una operazione che in sé non crea direttamente valore per il consumatore, ma che nelle condizioni operative del momento risulta necessaria per attuarne altre che invece sono produttrici di valore. Si tratta

18

dello spreco riducibile. Ad esempio, il caso in cui un componente del prodotto finale deve essere cromato da un‟azienda specializzata per il quale occorre il trasporto del componente al fornitore e viceversa, rappresenta uno spreco di questo tipo.

- Attività senza valore aggiunto e non necessarie: si tratta di un dispendio di risorse del tutto inutile, che già nella situazione di partenza può essere eliminato. Ad esempio, ogni trasporto interno all‟azienda maggiore di quello strettamente necessario rappresenta uno spreco eliminabile. Quest‟ultimo tipo, si vedrà nei prossimi capitoli che è centrale nella scelta del layout della linea di assemblaggio; può essere infatti eliminato semplicemente ridisegnando il layout delle macchine.

I principali sprechi identificati in Automobili Lamborghini sono 9: sovrapproduzione, scorte, tempi di attesa, spostamenti, lavoro non ergonomico, trasporto, processi non necessari, comunicazione insufficiente e infine i rework per correggere i difetti. Attraverso l‟eliminazione degli sprechi è possibile ottenere una riduzione dei tempi ciclo e dei costi allegati, così come un miglioramento del ritorno economico.

Per abbracciare il pensiero del flusso di valore occorre, però, non fermarsi a guardare le singole attività e i singoli impianti ma vedere come essi interagiscono tra loro. Occorre anche andare oltre all‟azienda per guardare al complesso: l‟impresa snella è data da un incontro continuativo di tutte le parti coinvolte per creare un canale all‟interno del quale far scorrere l‟intero flusso di valore.

2.1.3 Far scorrere il flusso

Una volta che il valore è stato definito con precisione, che il flusso di valore per un dato prodotto è stato completamente ricostruito dall‟impresa snella e che le attività chiaramente inutili sono state eliminate, si arriva al passo successivo: far sì che le restanti attività creatrici di valore fluiscano. Taiichi Ohno e i suoi collaboratori arrivarono alla conclusione che la vera sfida era quella di creare flussi continui nelle produzioni di piccoli lotti; riuscirono ad ottenerli, imparando a cambiare rapidamente le attrezzature da un prodotto all‟altro e realizzando su

19

misura macchinari per far eseguire le diverse fasi del processo nelle immediate adiacenze l‟una dall‟altra. Per far fluire il valore quindi, occorre concentrarsi sul particolare prodotto, ignorare i confini tradizionali delle funzioni e ripensare le pratiche e le attrezzature riferite allo specifico lavoro per eliminare i flussi a ritroso, gli scarti e le fermate di qualsiasi genere.

Ci sono in particolare tre flussi a cui porre attenzione:

- Il flusso del materiale: il pezzo in lavorazione si deve spostare da una fase a valore aggiunto all‟altra direttamente;

- Il flusso degli operatori: il lavoro degli operatori deve essere ripetibile e costante in ogni ciclo e devono poter passare efficientemente da una fase a valore aggiunto a quella successiva;

- Il flusso delle informazioni: tutti devono conoscere l‟obiettivo di produzione oraria, i problemi e le anomalie vanno notati e risolti velocemente.

Perché il flusso scorra, occorre che il lavoro sia rigorosamente standardizzato e bilanciato in modo che ogni fase lavori con un tempo di ciclo uguale al tempo takt. Ai lavoratori deve essere insegnato a monitorare il proprio lavoro attraverso una serie di metodologie dette poka-yoke, o a prova di errore, le quali impediscono che anche una sola parte difettosa venga inviata alla fase successiva. Queste tecniche devono essere affiancate a controlli visivi che vanno dalle 5S a tabelle degli standard chiare e aggiornate, a display riportanti le informazioni misurabili chiave.

Al fine di garantire il flusso continuo, oltre alla coordinazione dell‟uomo, bisogna considerare anche la sistemazione di impianti e posti di lavoro (macchine) ed il sistema di gestione dei materiali. Ecco che subentra il layout della stazione di lavoro e della linea completa di assemblaggio compresa la movimentazione dei materiali. Sono temi che verranno approfonditi in seguito per lo sviluppo del progetto.

2.1.4 Pull

Il flusso da solo non basta. Bisogna essere sicuri di star fornendo i servizi e i prodotti che la gente vuole veramente e quando essa li vuole. Questo concetto è

20

esprimibile con il termine pull. Esso sta a significare che nessuno a monte dovrebbe produrre beni o servizi fino al momento in cui il cliente a valle li richiede. E‟ necessario partire dalla richiesta di un prodotto avanzata da un cliente per procedere a ritroso lungo tutti i passaggi necessari affinché il prodotto desiderato venga consegnato al cliente. Si può permettere ai clienti di «tirare» il prodotto dall‟azienda anziché spingere verso i clienti prodotti spesso indesiderati. Grazie all‟introduzione dei flussi, i tempi di risposta si riducono drasticamente e le capacità di progettare, programmare e realizzare esattamente quello che il cliente vuole permette di buttare via le previsioni di vendita. Ma arrivati fin qui, cioè una volta definito il valore, identificato l‟intero flusso di valore, fatto in modo che i passaggi della creazione di valore fluiscano con continuità e permesso ai clienti di tirare il valore dall‟impresa tutto il potenziale è destinato a perdersi se non si fa proprio l‟ultimo principio: la perfezione.

2.1.5 La perfezione

L‟obiettivo di miglioramento è importante che sia visibile e concreto per tutta l‟azienda. La perfezione deve essere resa chiara. Paradossalmente non esiste una rappresentazione perfetta della perfezione. Appena viene raggiunto un obiettivo, arriva immediatamente il momento di immaginare una nuova perfezione che vada oltre. La perfezione è come l‟infinito. Cercare di immaginarsela è praticamente impossibile, ma la volontà di provarci dà l‟ispirazione e le linee guida essenziali per compiere progressi lungo il cammino. Allora i primi quattro principi interagiscono tra loro in un circolo virtuoso e non c‟è fine al processo di riduzione degli sforzi, del tempo, degli spazi, dei costi e degli errori se si vuole offrire un prodotto che sia sempre più vicino a quello che il cliente vuole veramente. Ci sono due approcci che qualsiasi azienda utilizza per perseguire la perfezione: il kaikaku o miglioramento drastico e il kaizen o miglioramento incrementale continuo a piccoli passi. Per perseguire il miglioramento, serve una direzione chiara di movimento, la decisione di quali forme di muda attaccare per prima, enunciando le politiche e rimandando a un momento successivo le altre attività. Solo attraverso una focalizzazione delle energie e dei piani temporali stringenti, si può tendere alla perfezione.

21

2.2 Implementazione dei principi di Lean Production in

Lamborghini

Il mercato attuale richiede continui adeguamenti a logiche sempre più stringenti dal punto di vista della qualità, dell‟efficienza dei processi produttivi e dell‟affidabilità del prodotto. Automobili Lamborghini realizza un prodotto complesso, di nicchia, con elementi che la distinguono fortemente dalla produzione su larga scala. L‟impiego delle risorse deve quindi evitare dispersioni ed essere mirato ad incrementare il valore finale del prodotto. L‟applicazione del metodo organizzativo della Lean Production risponde perfettamente alle esigenze di Automobili Lamborghini. L‟ottimizzazione delle risorse è un obiettivo concreto che si raggiunge attraverso azioni reali come l‟individuazione di tutto ciò che aggiunge valore al prodotto finale e la conseguente eliminazione degli sprechi, ovvero di tutto ciò che, essendo superfluo, non crea valore. Lo snellimento dell‟attività produttiva prevede dunque l‟adozione di soluzioni che permettano di ridurre sforzo, spazio e tempo e di aumentare la soddisfazione delle persone che si trovano così a lavorare in un ambiente meglio organizzato. La filosofia Lean è diventata parte integrante dell‟azienda tanto da portare alla costituzione del Lamborghini Production System (LPS). Il LPS assicura un alto grado di efficienza e competitività e porta a vantaggi sia all‟azienda che alle persone.

Vantaggi per l‟azienda:

- Maggior trasparenza dei processi;

- Produzione senza criticità, stabilizzazione dei processi;

- Miglioramento continuo della qualità di prodotto e di processo; - Riduzione delle perdite lungo l‟intero processo produttivo;

- Riduzione di qualsiasi tipo di spreco con conseguente aumento di qualità e produttività;

- Riduzione dei tempi ciclo e rispetto delle tempistiche con forte orientamento al cliente;

- Riduzione dei costi;

- Costante crescita aziendale attraverso l‟apprendimento della organizzazione.

22

Rispetto alle persone, migliora i luoghi di lavoro, motiva i collaboratori coinvolgendoli attivamente nel miglioramento degli standard, riduce lo stress mediante un lavoro organizzato con eliminazione delle criticità e fornisce regole chiare attraverso un processo comunicativo efficiente.

2.2.1 La casa del LPS

Per aumentare la qualità, ridurre i costi o migliorare il rispetto delle tempistiche, innalzare la produttività o ridurre i tempi ciclo, è necessario introdurre metodi e strumenti appropriati per porre le basi di un sistema di produzione sincronizzato e orientato alla creazione di valore aggiunto.

Nella casa del LPS le fondamenta sono costituite dai metodi base (Produzione livellata e bilanciata, Eliminazione degli sprechi, Standardizzazione, Organizzazione del lavoro, Sicurezza e Ambiente) mentre Cadenza, Flusso, Pull e Perfezione ne rappresentano le colonne.

Figura 2.1 – La casa del Lamborghini Production System

I metodi base costituiscono le fondamenta perché le attività di Automobili Lamborghini non possono prescindere da essi. L‟organizzazione è alla base di un sistema produttivo di successo Lavorando con gli standard si può garantire la qualità e il processo di miglioramento continuo. Attraverso un‟attenta e continua eliminazione degli sprechi si possono rimuovere le perdite che comportano

23

l‟aumento dei costi di produzione. Una produzione livellata e bilanciata permette di raggiungere un‟elevata e costante produttività sul lungo periodo. Di seguito sono descritti gli strumenti della Lean Production utilizzati da Lamborghini.

2.2.2 Gli strumenti del LPS

2.2.2.1 Le 5S: presupposto per il lavoro standardizzato

Il lavoro standardizzato permette lo sviluppo di un ritmo di lavoro costante e bilanciato, organizzato attraverso il takt; è così possibile seguire la stessa sequenza di lavoro ad ogni ciclo.

L‟obiettivo generale è garantire luoghi di lavoro più sicuri, così come assicurare un alto livello di qualità e produttività. Per questo è importante gestire tempestivamente ogni scostamento dallo standard.

E‟ necessario quindi ricordare che: - uno standard è valido per tutti;

- gli standard vengono periodicamente migliorati attraverso la riduzione degli sprechi e l‟eliminazione dei problemi;

- lavorare con standard migliorati significa un aumento del livello di qualità e produttività.

Il metodo delle 5S consente di standardizzare la gestione della postazione di lavoro, in modo da definire con precisione le regole per rispettare gli standard definiti. Molte persone sottostimano il valore della sicurezza, dell‟ordine, della pulizia nel posto di lavoro. Il 30% dei difetti di qualità, però, sono direttamente collegati a queste questioni.

24

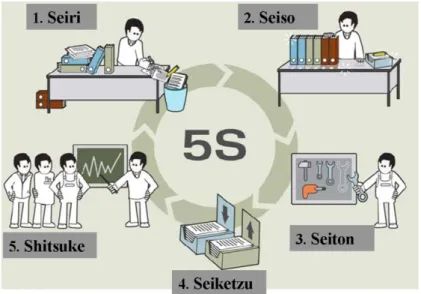

Figura 2.2 – Il metodo delle 5S

Le 5S sono le iniziali di 5 parole giapponesi coniate da Toyota:

- Seiri (Separare): identificare gli strumenti necessari per ciascuna area di lavoro a realizzare il prodotto e rimuovere qualunque altro materiale non necessario; la ricerca di un oggetto potrebbe comportare una perdita di tempo, e quindi uno spreco.

- Seiton (Ordinare): sistemare gli oggetti necessari che appartengono alla postazione. Tutti gli oggetti dovranno essere ordinati e contrassegnati nella loro ubicazione specifica. Se gli oggetti non sono importanti abbastanza per avere un‟etichetta, allora significa che non sono importanti abbastanza per rimanere nell‟area. Ciò rende le attrezzature e i materiali estremamente visibili.

- Seiso (Pulire): consiste nel mantenere l‟ordine pulendo e raccogliendo gli oggetti periodicamente. L‟area dovrebbe essere ordinata e pulita ad ogni passaggio. Niente dovrebbe mancare o essere fuori posto.

- Seiketzu (Standardizzare): ha a che fare con la gestione della disciplina per rinforzare l‟attività standard; se le precedenti attività non diventano istituzionalizzate, le postazioni non saranno pulite e i lavoratori torneranno indietro velocemente ai vecchi modi. Un audit regolare e formale dovrebbe essere effettuato e le valutazioni per area assegnate.

- Shitsuke (Disciplina): è la responsabilità del management di rinforzare l‟importanza dei lavori di pulizia e di dimostrare la leadership mettendo in

25

pratica esso stesso i principi precedenti. Le persone presteranno più attenzione a ciò che fa il management piuttosto che a quello che dice. Il metodo delle 5S è stato efficacemente applicato per l‟ordine delle postazioni di lavoro e dei carrelli operatori. Il risultato è un carrello ordinato come il seguente:

Figura 2.3 – Carrello operatore dopo l’applicazione delle 5S

Si può notare che nelle piccole cassettine sono contenuti materiali di normaleria; l‟operatore una volta per turno va a riempirle all‟isola.

2.2.2.2 Lavorare in takt

Il takt time è la velocità alla quale le parti devono essere prodotte per soddisfare la domanda; significa cioè produrre con lo stesso takt con il quale il cliente richiede i prodotti. E‟ una sorta di “battito cardiaco” dell‟azienda: la cadenza fissa funge da regolatore per la produzione così come per tutti i processi ad essa collegati. Il takt time si calcola dividendo il tempo totale disponibile in un giorno per il numero di unità al giorno da produrre (o cadenza giornaliera) richiesto dalla domanda. Il lavoro in takt rappresenta la base per un processo produttivo standardizzato e ciclico.

Il processo assegnato per ogni stazione di lavoro, descritto nella cartella di lavoro, deve essere completato all‟interno della stazione stessa e nel rispetto del takt time. In un sistema cadenzato questo principio si applica a tutte le stazioni di lavoro.

26

In questo modo si migliora l‟ergonomia (il rapporto tra uomo, macchina e ambiente), si riducono i tempi di attraversamento, si evitano le interferenze durante il processo produttivo e si evidenziano maggiormente gli sprechi.

Attraverso il lavoro a ciclo e l‟introduzione di standard di processo, prodotto, attrezzature e infrastrutture si creano le basi per il lavoro in takt.

Sviluppare, progettare e produrre in takt sin dall‟inizio è premessa per l‟aumento di qualità e produttività.

2.2.2.3 Poka-yoke

Il poka yoke è uno strumento diretto alla prevenzione e alla rapida individuazione degli errori. Gli uomini possono fare errori. Non è possibile ricordare ciò che deve essere fatto ad ogni step della produzione per ogni prodotto. Gli errori non sono però la stessa cosa dei difetti. Un difetto è la conseguenza di un errore. Selezionando i prodotti buoni da quelli difettosi alla fine del processo, un‟azienda non può sperare di raggiungere un ambiente senza difetti. Se invece gli errori sono intercettati prima che portino difetti, allora un ambiente libero da essi è possibile. Il poka-yoke si focalizza sul perseguimento della qualità alla fonte, cercando di catturare i feedback sui difetti il più vicino possibile alla radice del problema. Il poka-yoke è implementato attraverso la realizzazione di semplici ed economici dispositivi disegnati per catturare gli errori prima che diventino difetti. Questi dispositivi sono posti lungo il processo per assicurare all‟operatore la facilità di svolgere il proprio compito correttamente o la difficoltà di svolgerlo in modo sbagliato.

Un esempio di attuazione di questo principio in Lamborghini è la realizzazione di carrelli materiali con l‟indicazione della sequenza di assemblaggio attraverso dei cartellini numerati oppure con la presenza di una scheda operativa appesa con le istruzioni di montaggio.

27

Figura 2.4 – Carrello con componenti numerati

Nel caso mostrato in figura, la possibilità di commettere errori è fortemente ridotta. L‟operatore deve prelevare e montare i pezzi nell‟ordine indicato dai numeri. Nella situazione peggiore, potrebbe rimanere un pezzo a carrello; alla fine del processo sarà facile accorgersi di aver commesso un errore.

2.2.2.4 Kanban e la gestione dei materiali

Per garantire un flusso continuo, oltre alla progettazione del layout degli impianti e all‟organizzazione del lavoro, diventa indispensabile considerare anche il sistema di movimentazione dei componenti che permette alla linea di avere i materiali nel loro punto di utilizzo. Delle utili linee guida in merito alla gestione dei materiali sono le seguenti:

- Posizionare le parti il più vicino possibile al loro punto di utilizzo, ma non lungo il percorso dell‟operatore;

- Cercare di tenere tutte le parti a portata di mano dell‟operatore per eliminare dispendio di tempo senza valore aggiunto: quando non è possibile tenere tutte le parti vicine al loro punto di utilizzo perché sono tropo ingombranti o numerose, è bene incrementare la frequenza di consegna di tali parti o mettere in sequenza la loro consegna in modo da incontrare l‟assemblaggio del prodotto finito;

- Per consegnare i componenti e portare via i prodotti finiti, usare un movimentatore di materiali, gestito secondo un percorso regolarmente schedulato e standardizzato;

- Non aggiungere ulteriori spazi per lo stoccaggio delle parti nel processo o vicino ad esso perché questo rende difficile capire l‟operatività della linea e incoraggia gli operatori a movimentare le loro parti;

28

- Dimensionare i contenitori delle parti per la convenienza degli operatori o secondo multipli della quantità di prodotto finito, e non per la convenienza del movimentatore dei materiali o del processo a monte;

- Non interrompere i cicli di lavoro dell‟operatore per il rifornimento delle parti. Le parti dovrebbero essere rifornite in piccoli contenitori dall‟esterno e dovrebbero scivolare verso il punto di utilizzo con scaffalature a gravità o a cascata.

- Utilizza i kanban per regolare il rifornimento delle parti. Il movimentatore dei materiali rifornisce con regolarità, ma porterà solo quelle parti che sono state consumate come indicato dai kanban.

Il kanban è un metodo base per l‟introduzione del principio pull e governa i flussi in modo tale da fornire solo le parti e le informazioni necessarie. E‟ possibile così il controllo e la riduzione del tempo di attraversamento mediante la riduzione delle scorte. Questo metodo viene utilizzato per il rifornimento dei materiali a scaffale siano essi dell‟isola di normaleria che dei supermarket. All‟ultimo prelievo da un contenitore viene inserito il cartellino kanban nell‟apposito kanban-box situato a lato dello scaffale da parte della Produzione; il cartellino kanban viene preso in carico dalla Logistica che effettua la chiamata del relativo materiale; dal magazzino viene prelevato sempre dalla Logistica, un contenitore pieno completo di cartellino kanban e viene infine trasportato al punto di chiamata.

Alla base del progetto della linea, c‟è la collocazione degli scaffali nelle immediate vicinanze della linea di assemblaggio includendo la preparazione dei kit e il trasporto in linea semplicemente spingendo dei carrelli. Questo permette un vero Just in time e la riduzione di costi di trasporto. L‟area adibita a questo sarà il supermarket dei premontaggi. Dei sistemi versatili, che assistono il processo di miglioramento continuo, sono i LeanTek tools perché essi permettono una rapida implementazione di una nuova idea. Alla base ci sono dei sistemi tubolari (tubi multifunzionali, connettori e rulli che trascinano il materiale per gravità) che permettono di costruire qualsiasi tipo di scaffale, di carrello e di contenitore, riducendo lo spazio occupato, gli stock di materiale e quindi i costi logistici. Automobili Lamborghini si sta già servendo delle attrezzature realizzate da Trilogiq di cui si mostrano delle foto:

29

Figura 2.5 – Scaffali SMK e isole di normaleria Figura 2.6 – Carrello speciale

2.2.2.5 La metodologia “fishbone”

La metodologia “fishbone” consegna alla linea il numero di parti necessarie Just in Time. Essa descrive l‟ordine di fabbricazione come una connessione diretta delle operazioni produttive a monte con il rispettivo tratto di linea principale. Obiettivo di questa tecnica è preparare e fornire le parti secondo buffer standardizzati in maniera sincronizzata con la linea principale e utilizzando spazi ridotti. Si ottiene così una riduzione dei tempi di attraversamento e degli spazi utilizzati. Questa struttura “fishbone” (a lisca di pesce) è stata applicata nei layout che verranno analizzati nel prossimo capitolo cercando di collocare le zone di premontaggio il più possibile vicine alle stazioni di assemblaggio dei componenti in linea.

2.2.2.6 Il concetto “0 difetti” e l’intervento immediato in caso di anomalie

Gli errori commessi possono essere utilizzati come spunti di miglioramento per evitare che si ripetano. Più tardi l‟errore viene riconosciuto, maggiore è il dispendio necessario per porvi rimedio. E‟ importante allora un‟organizzazione dei processi che permetta di riconoscere errori e risolverli immediatamente sul posto. L‟obiettivo è l‟avanzamento lungo tutto il processo del 100% delle parti conformi ai requisiti qualitativi. Ogni anomalia va immediatamente corretta.

30

2.2.2.7 Il visual management

Con il metodo del visual management si crea trasparenza in tutti i processi. E‟ inoltre possibile diffondere e rendere chiare le informazioni necessarie per mantenere il rispetto degli standard in modo da individuare immediatamente ogni scostamento. Rientrano in questo metodo anche la possibilità di individuare in pochi minuti, camminando nel reparto produttivo, lo status dell‟operazione, come il materiale sta scorrendo, quale processo è in corso e quale sarà il prossimo, la collocazione dei materiali e dei carrelli. Include anche documenti, cartelli, report in modo che ogni individuo possa camminare all‟interno dello stabilimento e fare un tour della linea di produzione.

Figura 2.5 – Un esempio di visual management

2.2.2.8 Il lavoro in team

L‟esistenza di un sistema di produzione duraturo, sincronizzato e orientato alla creazione di valore aggiunto si basa su una leadership giusta e su una comunicazione efficace ed efficiente. Il lavoro di gruppo è un modello organizzativo applicato alle aree produttive basato sul contributo del singolo allo sviluppo strategico e operativo del processo produttivo. Il lavoro svolto dal team può sfruttare sia le differenze che le sinergie derivanti dal confronto e dall’interazione della conoscenza e della creatività dei singoli partecipanti. Le attività spesso svolte in team sono i Workshop organizzati con l‟obiettivo di analizzare dei processi, identificare le possibilità di miglioramento e metterle in

31

atto. Un altro vantaggio conferito da queste attività in team è la gestione allargata delle informazioni che rende possibile una migliore comunicazione tra i vari reparti.

2.3 Premesse del progetto

Una linea di assemblaggio “alti volumi” per Automobili Lamborghini richiede la soddisfazione di una produzione giornaliera di 40 vett/g ognuna delle quali comporterà un tempo effettivo di assemblaggio di 25 h/vett. In condizioni di variabilità della domanda o di introduzione di nuovi modelli con conseguente minor volume complessivo (in fase di avvio produttivo), sarebbe problematico gestire grossi cali di cadenza lavorando su un solo turno al giorno. Per tali ragioni e anche per contenere l‟investimento necessario, la linea è stata dimensionata su una produzione di 20 vett/turno con 2 turni di lavoro al giorno da 7 ore l‟uno (420 minuti/turno). Prevedendo pause complessive di 20 minuti, giustificate da esigenze fisiologiche (normalmente si calcola almeno un 4,5% di fattore fisiologico), il tempo lavorato da ogni operatore è pari a 400 minuti/turno (6,7 h/turno). Questo tempo sarà la base di partenza per il calcolo del takt time.

Altri requisiti di progetto sono:

- Nessun scaffale in linea per non incoraggiare gli operatori ad accumulare materiale in eccesso, fonte di sprechi. Ciò che serve deve essere a supermarket nelle quantità strettamente necessarie per la produzione; - Supermarket a bordo linea: le parti devono essere in zone dedicate più

vicine possibili all‟area di utilizzo per ridurre perdite di tempo ma non lungo il percorso dell‟operatore;

- Applicazione del “fishbone concept” per servire le parti preassemblate in maniera sincronizzata con la linea principale, i premontaggi devono essere collocati a bordo linea vicino alle stazioni finali di assemblaggio in vettura. Questo principio permette di ridurre i tempi di attraversamento, semplificare i flussi con un conseguente ridotto o pressoché nullo costo di movimentazione;

- Carrelli vettura multistazione: una linea di assemblaggio ad alti volumi, e quindi a basso takt time, rende onerosa l‟assegnazione di un carrello

32

commissionatore per ogni operatore; al fine di ottimizzarne il numero e di sfruttarli al meglio, una buona premessa è l‟utilizzo di un carrello commissionatore per lato che segua almeno 3 stazioni (3 operatori).

- Greenfield Project all’interno dello stabilimento: l‟unico vincolo di progetto in termini di spazio è dato dallo stabilimento di ubicazione della nuova linea di assemblaggio con dimensioni 150 metri x 120 metri. Greenfield Project significa che il progetto non ha alcun tipo di vincolo imposto dal lavoro svolto in precedenza; l‟analogia riguarda un terreno verde ma in questo caso all‟interno dell‟edificio esistente. Non vengono considerate le attuali disposizioni dei reparti, anche perché una linea di queste dimensioni richiede una completa riprogettazione del layout. In questo modo si potrà cercare la soluzione migliore per eccellenza.

2.4 Definizione takt time, numero di operatori e stazioni

Il primo passo da fare per il dimensionamento di una linea di assemblaggio è la definizione del takt time. Il tempo totale disponibile al giorno è inteso come il tempo al netto di pause. Poiché la linea è dimensionata sulla base della produzione richiesta al turno, l‟orizzonte temporale di calcolo del takt time sarà questo e non il giorno. Dalla definizione data in precedenza di takt time, per il progetto in questione, esso si calcola nel modo seguente:

Questo dato indica che per ottenere una produzione di 20 automobili in un turno di 7 ore, la linea di assemblaggio dovrà scattare ogni 20 minuti.

Il secondo punto da affrontare riguarda la definizione del numero di stazioni: occorre prima determinare il tempo complessivo necessario per raggiungere il volume di produzione previsto in un turno e quindi il numero di operatori da impiegare.

Il tempo effettivo di 25 h/vett non è quello complessivo da considerare in fase di progettazione. Bisogna sempre pensare che un operatore difficilmente potrà

33

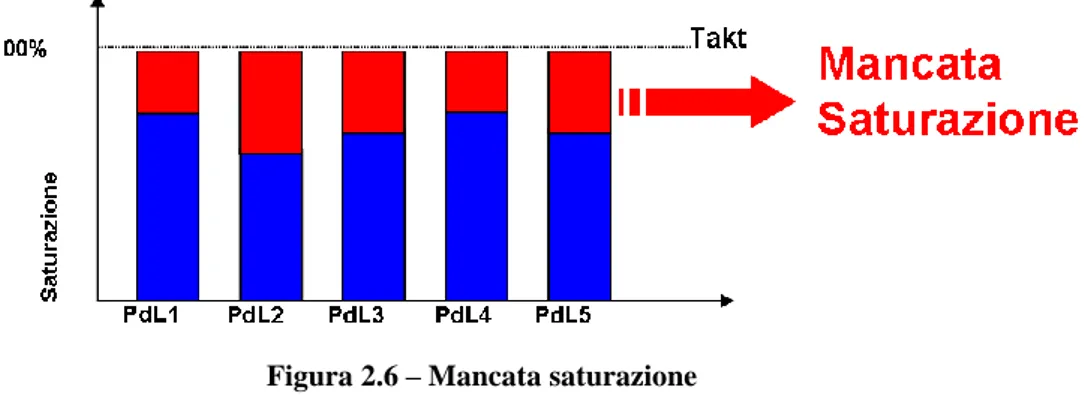

lavorare il 100% del tempo assegnato. Il tempo effettivo di lavoro sarà quindi inferiore all‟assegnato di una misura percentuale chiamata mancata saturazione. La mancata saturazione è la misura del tempo “non attivo” o “non a valore” rispetto al tempo assegnato.

Figura 2.6 – Mancata saturazione

La mancata saturazione media degli operatori negli ultimi mesi si è aggirata intorno all‟11%. La saturazione al contrario è un valore percentuale che misura il carico effettivo di lavoro rispetto al tempo assegnato (in figura è rappresentata con il colore blu). Con un tempo effettivo di 25 h/vett e una mancata saturazione dell‟11%, il tempo assegnato sarà circa pari a 28 h/vett.

Se ogni automobile richiede 28 ore di tempo, allora:

che divise per il numero di ore lavorate da ogni operatore, ci forniscono la manodopera necessaria:

Ponendo in via generale, due operatori per stazione (uno a sinistra, l‟altro a destra della vettura oppure uno sulla parte anteriore, l‟altro posteriore), serviranno complessivamente:

Il tempo di assemblaggio di 28 h/vett comprende sia le operazioni svolte in linea principale che quelle di premontaggio (PM). Prendendo a riferimento la linea

34

Gallardo (costituita da 24 stazioni di linea più 6 stazioni PM) si ipotizza la necessità di 9 stazioni di premontaggio e quindi 33 stazioni di linea per impianto ad alti volumi. Si tratta di numeri sommari, che verranno precisati in via definitiva in seguito, dopo un‟analisi dettagliata dei tempi di produzione.

35

Capitolo 3

Definizione layout di stazione e di linea ideali

3.1 Layout di una stazione di assemblaggio

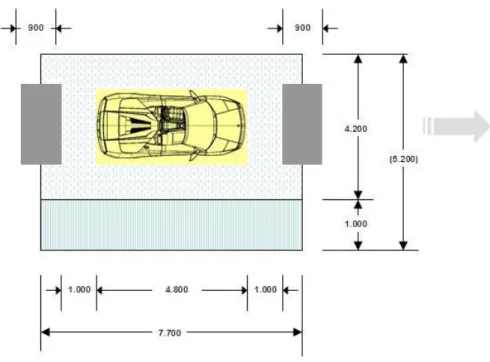

Determinato il takt time, il numero di operatori, e quindi di stazioni, necessari per soddisfare la cadenza richiesta di 20 vetture/turno, il terzo fattore da valutare nel dimensionamento di una linea di assemblaggio riguarda il lay-out della singola stazione.

Sono state confrontate diverse soluzioni che tengono conto di: Dimensioni della vettura;

Request Workplace Area: area richiesta per il lavoro di ciascun operatore addetto (spazio anteriore, posteriore, a destra e a sinistra della vettura); Request Material Zone: aree adibite ai carrelli materiali;

Aree adibite alle attrezzature (tools).

La superficie totale della singola stazione si ottiene come somma degli spazi richiesti dai precedenti elementi.

3.1.1 Possibili soluzioni di layout di linea

Vengono ora presentate le diverse alternative di lay-out in questa sede analizzate.

Soluzione A: la vettura è disposta nella direzione di marcia e avanza nel verso

indicato dalla freccia. Il rettangolo grigio rappresenta il carrello materiali, contenente i pezzi da montare sulla vettura, posto in una zona laterale ad esso adibita di cui viene riportata la larghezza. La zona laterale opposta, a destra della vettura, è destinata a tutte le attrezzature necessarie presenti all‟interno di una stazione. La zona centrale costituisce l‟area di lavoro ovvero l‟area occupata dalla vettura più lo spazio necessario per il lavoro degli operatori addetti (anteriormente e posteriormente pari a 1 metro).

36

Figura 3.1 - Station layout A (42,84 m2)

Soluzione B: anche in questo caso la vettura avanza nel senso di marcia; il

carrello materiali però non è posizionato lateralmente alla vettura, ma davanti ad essa. L‟operatore si trova a dover percorrere una distanza maggiore per prelevare il materiale, basta pensare ad esempio al caso peggiore in cui debba eseguire un‟operazione sulla parte posteriore della vettura dovendo rifornirsi al carrello situato esattamente dalla parte opposta della macchina. Nella figura sono raffigurati due carrelli materiali di cui uno è relativo alla stazione precedente, ma in parte occupa fisicamente anche la stazione non di sua competenza, così come il carrello riguardante la stazione considerata va ad ingombrare con una superficie pari alla sua metà la stazione successiva; i carrelli infatti sono posizionati a cavallo delle 2 stazioni adiacenti. Al momento dello scatto della linea, l‟operatore deve spostare il carrello per permettere alla vettura di avanzare.