POLITECNICO DI MILANO

Scuola di Ingegneria Industriale e dell'Informazione

Corso di Laurea Magistrale in Ingegneria Elettrica

Applicazione di un azionamento torque motor ad un trattore

agricolo heavy-duty

Tesi di Laurea:

Martino Governo

Matricola: 823123

Relatore: Prof. Morris Brenna

Correlatore: Prof. Michela Longo

III Alla mia famiglia

V

ABSTRACT

In questo lavoro di tesi viene proposta l’elettrificazione di un trattore agricolo tramite motori Torque. Questo consente di ridurre i costi di esercizio e le emissioni. A tale scopo vengono proposte diverse architetture sia di tipo full-electric che hybrid-electric. Viene approfondito lo studio di un trattore con caratteristiche full-electric, dimensionando macchina elettrica e batteria.

VII

INDICE

INTRODUZIONE ... 1

1 CLASSIFICAZIONE DEI VEICOLI ELETTRICI ... 4

1.1. Introduzione ... 4 1.2. Veicoli HEV ... 4 1.3. Veicoli PHEV ... 5 1.3.1. Ibridi Serie ... 7 1.3.2. Ibridi Parallelo ... 8 1.4. Strategie di Controllo ... 10 1.4.1. Modalità di funzionamento ... 11 1.4.2. Tipologie di Controllo... 13

1.4.3. Massimizzazione dell’autonomia in solo elettrico ... 13

1.4.4. Classificazione generale... 14

1.4.5. Controllori basati su regole ... 15

1.4.6. Controllori basati sull’Ottimizzazione ... 16

1.4.7. Strategie di gestione del SOC ... 17

1.5. Assistenza allo Start And Stop dei motori a combustione interna ... 20

1.6. Architettura dei veicoli elettrici ... 21

1.6.1. Architetture degli Hev... 21

1.6.2. Sistema passivo con UC e batteria in cascata ... 21

1.6.3. Sistema attivo con UC e batteria in cascata ... 22

VIII

1.6.5. Sistema con input multipli ... 24

1.6.6. Sistema a 4 modalità di funzionamento ... 25

1.7. Architetture dei PHEV ed EV ... 25

1.7.1. Topologia di un EV ... 26

1.7.2. Topologia di un PHEV con convertitori in cascata ... 26

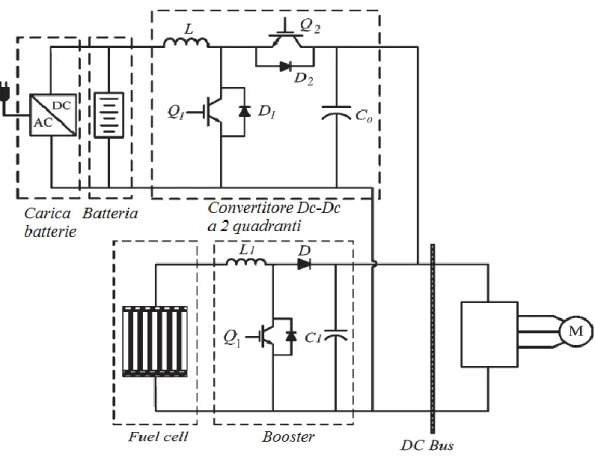

1.7.3. Topologia di un EV con batteria e fuel-cell ... 27

2 SISTEMI DI ACCUMULO ... 29

2.1. Introduzione ... 29

2.2. Tipologie di Accumulo ... 30

2.3. Sistemi di Accumulo Elettrochimico... 31

2.4. Batterie con Elettrolita Acquoso ... 31

2.4.1. Batterie al Piombo/Acido ... 31

2.4.2. Batterie Nichel/Ioduri metallici (NiMH) ... 33

2.4.3. Batterie Nickel/Zinco (Ni-Zn) ... 34

2.4.4. Batterie al Nickel/Cadmio (NiCd) ... 35

2.5. Batterie ad Alta Temperatura ... 35

2.5.1. Batteria al Sodio/Zolfo ... 35

2.5.2. Batterie al Sodio/Cloruro di Nichel (ZEBRA)... 36

2.6. Batterie a Circolazione di Elettrolita ... 38

2.7. Batterie al Litio ... 39

2.8. Sistemi di Accumulo Elettrico... 40

2.8.1. Sistemi SMES ... 41

2.8.2. Supercondensatore UC (Ultra-Capacitors) ... 42

2.9. Sistemi di Accumulo Chimico... 44

3 SISTEMI DI RICARICA ... 46

IX

3.2. Caricabatterie per Veicoli Elettrici e Ibridi ... 46

3.2.1. Strutture dei caricabatterie ... 47

3.2.2. Caricabatterie unidirezionali ... 48

3.2.3. Caricabatterie bidirezionali ... 48

3.3. Caricabatterie Integrati ... 49

3.4. Requisiti di Sicurezza per Veicoli Elettrici ... 50

3.5. Strategie di Ricarica ... 50

3.5.1. Ricarica non coordinata ... 50

3.5.2. Ricarica coordinata ... 51

3.6. Tipi di Connettori ... 51

3.6.1. Connettore Tipo 1 ... 51

3.6.2. Connettore Tipo 2 (Mennekes) ... 52

3.6.3. Connettore Tipo 3 (SCAME) ... 52

3.6.4. Connettore Tipo 4 (CHAdeMO) ... 52

3.6.5. Connettore Tipo 4 (COMBO 2) ... 53

3.7. Modi di Ricarica ... 54

3.7.1. Modo di ricarica 1 ... 54

3.7.2. Modo di ricarica 2 ... 54

3.7.3. Modo di ricarica 3 ... 55

3.7.4. Modo di ricarica 4 ... 56

4 RICARICA EVs DA FONTI RINNOVABILI ... 59

4.1. Introduzione ... 59

4.2. Centrali a Biogas ... 59

4.2.1. Impatto ambientale... 60

4.3. Funzionamento ... 60

X

4.5. Incentivi alle risorse rinnovabili ... 63

4.6. Taglie degli Impianti Biogas ... 64

4.6.1. Da 100 a 300 kW ... 64

4.6.2. Da 300 a 1.000 kW ... 64

4.6.3. Oltre i 1000kW ... 65

5 MOTORI COPPIA ... 66

5.1. Introduzione ... 66

5.2. Classificazione dei Motori Elettrici ... 66

5.2.1. Motori sincroni trifasi ... 66

5.2.2. Struttura elettromagnetica ... 67

5.2.3. Caratteristiche funzionali ... 67

5.2.4. Motori sincroni a magneti permanenti ... 68

5.3. Controllo del motore... 70

5.4. Motori Torque a Magneti Permanenti ... 73

5.5. Morfologia dei Motori Torque ... 77

5.6. Scelta della Macchina più adatta ... 78

5.7. Controllo del Traferro e Attrazione Magnetica ... 81

5.8. Protezione termica ... 81

5.9. Motori Coppia nell’Industria ... 82

5.10. Applicazioni Nel Campo Dei Veicoli Elettrici ... 83

6 CASO DI STUDIO: IL TRATTORE ELETTRICO ... 86

6.1. Introduzione ... 86

6.2. Tipologie di Trattore... 86

6.3. Emissioni dei trattori ... 88

6.4. Dimensionamento dei componenti ... 89

XI

6.5.1. Forza peso ... 92

6.5.2. Resistenza al rotolamento ... 93

6.5.3. Coppia resistente totale ... 94

6.6. Scelta della Macchina ... 94

6.7. Lavorazione del terreno ... 98

6.7.1. Aratura a dischi ... 100

6.7.2. Calcolo della resistenza alla lavorazione ... 101

6.8. Considerazioni Economiche ... 103

6.8.1. Calcolo dei consumi ... 103

6.8.2. Costi di Manutenzione e Ricambi (CMR) ... 105

CONCLUSIONI ... 107

XII

INDICE DELLE FIGURE

Figura 1.1 Veicolo PHEV, con possibilità di ricarica da rete pubblica ... 5

Figura 1.2 Schema a blocchi di un Ibrido Serie ... 7

Figura 1.3 Schema completo di un Ibrido Serie ... 8

Figura 1.4 Schema a blocchi di un Ibrido Parallelo ... 9

Figura 1.5 Toyota Prius (sinistra) e Honda Insight (destra) ... 9

Figura 1.6 Schema completo di un Ibrido Parallelo ... 10

Figura 1.7 Andamento del SOC in funzione della velocità del veicolo ... 11

Figura 1.8 Andamento del SOC in funzione del tempo ... 12

Figura 1.9 Classificazione delle strategie di controllo ... 14

Figura 1.10 Metodologie per l’ottimizzazione ... 15

Figura 1.11 Modalità all-electric + conventional ... 18

Figura 1.12 Modalità all-electric + hybrid ... 18

Figura 1.13 Modalità Blended ... 19

Figura 1.14 Modalità CS per tutto il ciclo di guida ... 20

Figura 1.15 Sistema passivo con UC e batteria in cascata ... 22

Figura 1.16 Sistema attivo con UC e batteria in cascata ... 23

Figura 1.17 Sistema attivo con UC e batteria in parallelo ... 23

Figura 1.18 Sistema con input multipli ... 24

Figura 1.19 Sistema a 4 modalità di funzionamento ... 25

Figura 1.20 Topologia di un EV ... 26

Figura 1.21 Topologia di un Ev con convertitori in cascata ... 27

Figura 1.22 Topologia con convertitori integrati ... 27

Figura 1.23 Topologia con fuel-cell ... 28

Figura 2.1 Batterie al Piombo/Acido ... 32

Figura 2.2 Batterie Nichel/Ioduri metallici (NiMH) ... 33

Figura 2.3 Batterie Nickel/Zinco (Ni-Zn) ... 34

XIII

Figura 2.5 Batterie al Sodio/Cloruro di Nichel (ZEBRA) ... 37

Figura 2.6 Batteria a Circolazione di Elettrolita ... 39

Figura 2.7 Batterie al Litio a bordo di una Toyota Prius ... 40

Figura 2.8 Sistema di accumulo SMES ... 41

Figura 2.9 Supercondensatori di diverse taglie ... 42

Figura 2.10 Fuel-cell a bordo di un veicolo elettrico ... 44

Figura 2.11 Stuttura di una fuel-cell ... 45

Figura 3.1 Struttura di un caricabatterie unidirezionale ... 47

Figura 3.2 Caricabatterie con booster in parallelo ... 47

Figura 3.3 Topologie unidirezionale e bidirezionale ... 49

Figura 3.4 Tipica struttura di un caricabaterie intergato ... 50

Figura 3.5 Connettore Tipo1 ... 51

Figura 3.6 Connettore Tipo2 ... 52

Figura 3.7 Connettore Tipo3 ... 52

Figura 3.8 Connettore CHAdeMO ... 53

Figura 3.9 Connettore Combo-2 ... 53

Figura 3.10 Tipi di connettore ... 54

Figura 3.11 Modi di ricarica 1 e 2 ... 55

Figura 3.12 Modi di ricarica 3 e 4 ... 56

Figura 3.13 Diffusione del sistema CHAdeMO in europa ... 57

Figura 3.14 Diffusione del sistema Combo-2 in europa ... 58

Figura 4.1 Funzionamento di un impianto a Biogas ... 61

Figura 4.2 Ciclo energeticodi una centrale a Biogas ... 62

Figura 4.3 Impianto a Biogas ... 65

Figura 5.1 Tipologie motori sincroni ... 67

Figura 5.2 Disposizione dei magneti permanenti ... 69

Figura 5.3 Magneti semplificati in una macchina sincrona ... 69

Figura 5.4 Andamento della coppia in una macchina sincrona ... 70

Figura 5.5 Andamento coppia ... 71

Figura 5.6 Motori Torque con sviluppo assiale ... 74

Figura 5.7 Motori Torque con sviluppo radiale ... 75

XIV

Figura 5.9 Spaccato dello statore di un Torque Motor ... 77

Figura 5.10 Spaccato del rotore di un Torque Motor ... 78

Figura 5.11 Andamento termico dei principali componenti ... 79

Figura 5.12 Andamento di Coppia e Potenza in funzione della velocità ... 80

Figura 5.13 Andamento degli sforzi al traferro ... 81

Figura 5.14 Dettaglio dei motori torque sui tram della Skoda ... 84

Figura 5.15 Autobus ibrido Volvo mentre ricarica le batterie tramite pantografo .... 84

Figura 6.1 Trattore 2WD ... 87

Figura 6.2 Trattore 4WD ... 88

Figura 6.3 Evoluzione delle normative per le emissioni inquinanti ... 89

Figura 6.4 Trattore SAME Audax ... 90

Figura 6.5 Andamento Crot in funzione della valocità ... 94

XV

INDICE DELLE TABELLE

Tabella 2.1 Caratteristiche batterie al Piombo/Acido ... 33

Tabella 2.2 Caratteristiche batterie Nichel/Ioduri metallici (NiMH) ... 34

Tabella 2.3 Caratteristiche batterie Nickel/Cadmio (NiCd) ... 35

Tabella 2.4 Caratteristiche batterie Sodio/Cloruro di Nichel (ZEBRA) ... 38

Tabella 2.5 Caratteristiche batterie al Litio ... 40

Tabella 2.6 Caratteristiche sistemi SMES ... 41

Tabella 2.7 Caratteristiche supercondensatori ... 43

Tabella 3.1 Veicoli in commercio compatibili con il connettore Combo-2 ... 58

Tabella 6.1 Caratteristiche Audax SAME ... 91

Tabella 6.2 Ipotesi massimo carico trainabile ... 92

Tabella 6.3 Valori di f0 a seconda del tipo di superficie ... 93

Tabella 6.4 Caratteristiche dei motori torque considerati ... 95

Tabella 6.5 Andamento coppia e velocità in funzione del rapporto di trasmissione . 97 Tabella 6.6 Coefficienti resistenza alla lavorazione ... 99

Tabella 6.7 Ipotesi resistenza alla lavorazione ... 101

Tabella 6.8 Ipotesi considerazioni economiche ... 103

Tabella 6.9 Costo gasolio Agricolo ... 104

Tabella 6.10 Costo dell'energia elettrica ... 104

1

INTRODUZIONE

Le politiche volte a migliorare l’efficienza nell’uso dei combustibili e alla riduzione delle emissioni dei veicoli a combustione interna, hanno portato negli ultimi anni a importanti ricerche nel campo dei veicoli elettrici, sia nell’ambito accademico che in quello industriale [1].

La crescita delle aspettative dei consumatori, la spinta degli organi legislativi per abbassare le emissioni, prezzi più alti per il carburante, la presa di coscienza che il petrolio è una risorsa “finita”, hanno già portato a radicali cambiamenti nell’industria automobilistica, specialmente nell’elettrificazione della trasmissione. A seconda del grado di elettrificazione, la combinazione di motore elettrico con motore a combustione interna (ICE – Internal Combustion Engine), offre un ampia serie di benefici, a partire dalla riduzione di consumi ed emissioni fino ad arrivare al miglioramento delle performance [2].

Tali veicoli hanno superato da tempo lo stato di “prototipo”, tanto che oggi la trazione elettrica offre sempre più flessibilità e migliori performance rispetto ai sistemi di propulsione tradizionali. In particolare tra i macchinari agricoli ci sono sempre più possibilità di ottenere vantaggi da questi sistemi, come ad esempio incrementi di coppia erogabile, maggiori rendimenti e migliore controllo.

Le macchine elettriche si presentano perciò come soluzioni flessibili per incontrare le aspettative future di istituzioni e consumatori [1].

Dato che il settore dei trasporti è uno dei principali responsabili delle emissioni di CO2, in particolare il segmento delle autovetture, è quello che vede lo svilupparsi di

maggiori sforzi allo scopo di ottenere sostanziali miglioramenti per quel che riguarda la sostenibilità dell’utilizzo. In questo contesto, in cui si ha una previsione al 2050 di 273 milioni di veicoli circolanti in Europa e di 2,5 miliardi a livello mondiale, non si può pensare di raggiungere gli obiettivi di riduzione delle emissioni nocive con i soli perfezionamenti, per quanto importanti, dei tradizionali motori a combustione

2 interna. Una maggiore diffusione dei veicoli elettrici è spesso considerata come la principale soluzione per sviluppare un sistema di mobilità sostenibile più innovativo ed energeticamente efficiente.

Sempre più si parla perciò di E-mobility, riferendosi ai veicoli che utilizzano come principale fonte di energia lʼelettricità, con possibilità di ricaricare la batteria collegandosi con dei convertitori alla rete elettrica, indipendentemente dal fatto che siano anche dotati di un motore ausiliario a combustione interna da utilizzare in caso di spostamenti su lunghe distanze, o per la ricarica della batteria. Nonostante quello dei veicoli elettrici sia un tema ricorrente nella storia dellʼindustria automobilistica, la loro diffusione sulle strade è oggi ancora limitata. Tuttavia, si tratta di uno scenario destinato a cambiare, grazie alla spinta delle innovazioni tecnologiche che ne hanno migliorato notevolmente le prestazioni, della costante riduzione del loro prezzo dʼacquisto e delle azioni incentivanti messe in atto dalle Autorità Nazionali e Locali, che prevedono speciali trattamenti fiscali e facilitazioni nel loro utilizzo (agevolazioni nei parcheggi, accesso alle zone a traffico limitato, uso delle corsie preferenziali, ecc.). Inoltre, con lʼingresso nel mercato di alcuni nuove tipologie di veicoli, è attualmente disponibile una più ampia gamma di modelli, dai micro-ibridi alle auto elettriche pure, incluse molte tecnologie elettriche intermedie. Le stazioni di ricarica iniziano a diffondersi in alcune città, favorendo così la diffusione dellʼutilizzo dei veicoli elettrici [3].

Trascinati dal mercato automobilistico, anche quello dei macchinari da lavoro si sta evolvendo, con l’introduzione di soluzioni tecniche nel campo dell’elettrificazione, andando a cogliere i miglioramenti in termini di performance e consumi che questa è in grado di portare.

La meccanica agraria moderna ha raggiunto un alto livello tecnologico, di automazione e semplificazione delle lavorazioni grazie alle tecnologie impiegate. Le richieste che vengono fatte oggi ai progettisti di trattrici e macchine operatrici riguardano in maniera sempre crescente l’incremento sia dell’efficienza in termini di consumi che la capacità di interfacciarsi efficacemente attraverso l’Isobus con le diverse macchine-utensili. Perseguendo questi obiettivi, l’applicazione di dispositivi elettrici sta acquisendo sempre maggiore interesse da parte dei produttori. I

3 dispositivi elettrici hanno evidenti vantaggi rispetto ai sistemi idraulici, nello specifico: minori attriti, migliore precisione di controllo dei dispositivi, semplificazione del layout con conseguente risparmio di spazio. Per quanto riguarda la trattrice, i progettisti delle case produttrici si stanno muovendo in due direzioni prevalenti. La prima consiste nell’elettrificazione della trattrice inserendo un generatore che azioni gli organi ausiliari (ventola radiatore, pompa acqua, pompa gasolio, pompa olio, sistema di climatizzazione ecc). Questa filosofia mira al risparmio di carburante dovuto a una maggiore efficienza dei sistemi ausiliari elettrici rispetto a quelli sistemi tradizionali. La seconda, invece, consiste nell’elettrificazione vera e propria, attraverso soluzioni full-electric o ibride proprio come per gli autoveicoli [4].

4

1

CLASSIFICAZIONE DEI VEICOLI

ELETTRICI

1.1. Introduzione

In questo capitolo si intende andare a descrivere le caratteristiche dei veicoli elettrici. In particolare ne vengono mostrate la classificazione, i sistemi di controllo e quelli di ricarica.

1.2. Veicoli HEV

I veicoli ibridi HEV (Hybrid Electric Vehicles) sfruttano la combinazione di motori elettrici alimentati da batterie le quali vengono a loro volta ricaricate da motori a combustione interna (ICE) [5].

Questi veicoli permettono oltre all’incremento di prestazioni già citato, di soddisfare la necessità di energia elettrica richiesta dalle numerose soluzioni elettroniche volte a migliorare le performance del mezzo, il risparmio di carburante, la riduzione delle emissioni, il comfort dei passeggeri e la sicurezza.

I veicoli ibridi sono caratterizzati da due o più fonti di energia e due o più corrispondenti sistemi di potenza.

A seconda della configurazione vengono sfruttate una o più fonti energetiche. I veicoli ibridi perciò risparmiano energia e riducono emissioni tramite l’uso di un motore elettrico e un motore a combustione interna (ICE), in modo che le migliori qualità delle due macchine si combinino [6].

Nei veicoli elettrici (EV) ed HEV gli obiettivi ancora da raggiungere sono alti livelli di efficienza, robustezza, dimensioni ridotte, e riduzione dei costi dell’elettronica di

5 potenza, delle macchine elettriche e dell’elettronica associata [6]. Per quel che riguarda i veicoli elettrici in particolare oggi la capacità delle batterie può risultare insufficiente per coprire tutte le ore di lavoro. È quindi unendo le qualità di HEV ed EV che si arriva allo sviluppo delle macchine Plug-in Hybrid [7].

1.3. Veicoli PHEV

I PHEV (Plug-in Hybrid Electric Vehicles) sono considerati un importante passo avanti per i veicoli ibridi sia nel settore industriale che in quello accademico. Sono caratterizzati da batterie ad alta densità le quali possono essere caricate da fonti esterne (a differenza degli HEV) e possono funzionare in modalità full-electric con autonomie maggiori di quelle dei normali veicoli elettrici (Figura 1.1). Le batterie possono essere ricaricate a qualsiasi presa pubblica o nelle autorimesse private e possono aiutare in questo modo anche a migliorare la curva dei carichi giornalieri della rete in quanto la ricarica avviene tendenzialmente nelle ore notturne. Possono inoltre essere modificati veicoli HEV per diventare PHEV [8].

Figura 1.1 Veicolo PHEV, con possibilità di ricarica da rete pubblica

I PHEV sono perciò un ulteriore sviluppo degli HEV, essenzialmente si tratta della combinazione tra un veicolo elettrico (EV-Electric Vehicle) e un HEV, avendo le caratteristiche “all-electric” dell’EV utile nell’utilizzo urbano ma con a bordo anche un piccolo motore a combustione interna (ICE) per un’autonomia estesa come un HEV [2].

6 In accordo con quanto stabilito dalla IEEE i sistemi ibridi plug-in devono avere le seguenti caratteristiche:

Sistema di batterie da almeno 4kWh usate per lo spostamento;

Possibilità di ricarica da fonti elettriche;

Capacità di percorrere almeno 15km senza usare combustibile.

Parlando invece di inquinamento la riduzione delle emissioni di CO2e (CO2

equivalente che rappresenta l’effetto complessivo di NOx, CH4, CO2) è considerato

uno degli obiettivi fondamentali per porre fine ai cambiamenti climatici. Inoltre il miglioramento della qualità dell’aria, in particolare nelle aree urbane con alti livelli di inquinamento legato ai veicoli, resta un importante tematica che oggi ha sempre più peso nel mercato.

La CO2e generata da un ICE convenzionale è di 0,335 kgCO2e/km. Mentre per i

sistemi HEV hanno valori attorno ai 0,162 kgCO2e/km con una riduzione del 52%.

Mentre i PHEV arrivano a 0,108 kgCO2e/kg con una riduzione del 68%. Quindi un

ICE tradizionale che percorre in media 20000km l’anno emette 6700 kg/anno di CO2e. Un PHEV caricato con energia proveniente dalla rete elettrica riduce le

emissioni (di 4540 kg/anno) arrivando a 2160 kg/anno.

I veicoli PHEV sono inoltre degli ottimi utilizzatori per sistemi fotovoltaici, un tipico PHEV (ad es. Toyota Prius) può percorrere 13km (o più) per kWh. Se il veicolo viene usato per 20000 km ogni anno dovrà usare 1500 kWh di energia elettrica. A seconda del luogo di utilizzo necessiterà di un impianto da 1.7-2 kW per generare la potenza necessaria alla ricarica, che si traduce in circa 10-20m2 di area. Che corrisponde alla superficie di uno spazio di parcheggio [5].

Come già dicevamo i veicoli plug-in sono ora solo al principio della propria diffusione, pertanto per la loro realizzazione si ricorre nella maggior parte dei casi all’implemento di questa nuova tecnologia su veicoli già funzionanti da HEV, questo porta ad alcune sovrapposizioni con la descrizione degli HEV, sia dal punto di vista dei componenti che dei sistemi e strategie di controllo. Per quello che riguarda le principali caratteristiche infatti quanto detto per gli HEV vale anche per i PHEV [2].

7 Questa nuova capacità operativa ha portato a strategie di controllo dei PHEV molto più complesse di quelle dei normali HEV, dato che l’autonomia in “all-electric” e il conseguente risparmio di carburante sono direttamente collegati all’incremento delle prestazioni [2].

Tali strategie sono differenti a seconda della tipologia di veicolo a cui le si va ad applicare, esistono infatti due fondamentali categorie: veicoli ibridi serie e veicoli ibridi parallelo. Un veicolo plug-in può essere di tipo serie o parallelo ed ha una batteria che può essere ricaricata a bordo o esternamente collegandosi con la rete, questo incrementa l’autonomia quando si opera in modalità full-electric [6].

1.3.1. Ibridi Serie

Una tipica configurazione di un ibrido serie è quella mostrata in Figura 1.2, un veicolo ibrido serie infatti è essenzialmente un veicolo elettrico con a bordo un motore a combustione interna (ICE) accoppiato con un generatore per produrre la potenza necessaria a caricare le batterie. È anche possibile dimensionare il sistema in modo che il generatore possa funzionare da dispositivo di regolazione dell’ICE. In questo caso la dimensione delle batterie può essere ridotto, ma quello di generatore ICE devono essere aumentati.

Figura 1.2 Schema a blocchi di un Ibrido Serie

Dove i componenti fondamentali (Figura 1.2) sono:

E: Engine (motore a combustione interna)

G:Generator (generatore di corrente elettrica

Batt.: Batteria

MM: Main Motor (motore principale)

8 Questi componenti sono collegati tra loro da dispositivi di elettronica di potenza (Figura 1.3):

Raddrizzatore per convertire l’uscita AC del generatore elettrico in DC per ricaricare le batterie

Inverter per convertire la DC in AC per alimentare il motore elettrico

Convertitore DC DC per ricaricare la batteria 12V dei sistemi ausiliari [6]. L’ICE ha un sistema di controllo che lo mantiene sul punto di funzionamento ottimo (max rendimento), il generatore collegato all’albero del motore genera una coppia opposta ruotando alla stessa velocità e ricarica le batterie (queste in genere vengono caricate completamente quindi scaricate completamente) [7].

Figura 1.3 Schema completo di un Ibrido Serie

1.3.2. Ibridi Parallelo

Il sistema in parallelo è pensato per far si che la combinazione di motore a combustione e macchina elettrica (entrambi collegati alla trasmissione) vadano a compensarsi uno con l’altro: se la potenza richiesta è superiore a quella di funzionamento del motore la batteria si scarica alimentando la macchina elettrica, se la potenza richiesta è inferiore la batteria si carica [7]. I componenti sono gli stessi

9 dell’ibrido serie ma collegati diversamente e con l’aggiunta della frizione (Clutch, CL) come mostrato in Figura 1.4 e Figura 1.6):

Figura 1.4 Schema a blocchi di un Ibrido Parallelo

Gli ibridi parallelo offrono inoltre costi costruttivi inferiori e permettono di usare le tecnologie già esistenti per quello che riguarda ICE, batterie e macchine elettriche. Questa soluzione però richiede un complesso sistema di controllo [6] e provoca problemi con la preservazione delle batterie non andando a svolgere regolari cicli di carica-scarica [7]. La Toyota Prius e la Honda Insight (Figura 1.5) sono esempi di sistemi parallelo disponibili in commercio.

Figura 1.5 Toyota Prius (sinistra) e Honda Insight (destra)

Un ibrido serie quindi offre minori consumi di carburante nella guida in centri urbani facendo lavorare il motore continuativamente a massimo rendimento durante lo start and stop. L’ibrido parallelo invece riduce i consumi nella guida in autostrada/lunghi percorsi a velocità sostenuta [6].

10

Figura 1.6 Schema completo di un Ibrido Parallelo

1.4. Strategie di Controllo

Le strategie di controllo esistenti per i PHEV sono formulate per ottenere il maggiore risparmio economico in corrispondenza di determinate condizioni di guida e non sono ottimali nelle applicazioni nella vita di tutti i giorni a causa della difficoltà di prevedere i comportamenti dei guidatori. Ci si sta perciò spostando verso strategie di controllo in tempo reale anche se i problemi pratici da superare sono ancora molti [2].

Le modalità per creare tali strategie sono sostanzialmente due: euristiche (procedendo per tentativi) o di ottimizzazione (eseguendo calcoli teorici).

Le strategie euristiche si basano su una serie di regole legate a soglie predefinite tramite le quali si controlla il motore a combustione interna e motore elettrico. Le “soglie” sono generate comparando i consumi e le mappe del rendimento delle due macchine usando la conoscenza dei punti di lavoro (comuni), così come le limitazioni fisiche del sistema di trazione del veicolo.

Le strategie riguardanti l’ottimizzazione invece sono basate su modelli, l’obiettivo è calcolare un punto ottimale di lavoro per macchina elettrica e a combustione in modo da minimizzare i consumi. Questo approccio soffre della necessità di conoscere a

11 priori il ciclo di funzionamento della macchina e richiede un’elevata capacità computazionale, questo limita la possibilità di implementazione del sistema [1].

1.4.1. Modalità di funzionamento

In questa sezione, si presenterà la terminologia comunemente usata per descrivere le modalità di funzionamento dei PHEV.

Il livello di carica delle batterie (SOC: State Of Charge) che costituiscono il sistema di immagazzinamento dell’energia (ESS: Energy Storage System), cambierà nel tempo e dipende dal tipo di propulsione che sta fornendo la forza motrice. Il comportamento del SOC dipende come abbiamo detto dalla modalità in cui sta operando l’ESS. Le tre modalità principali sono: Carge Sustaining (CS), Electric Vehicle (EV) o Charge Depleting (CD).

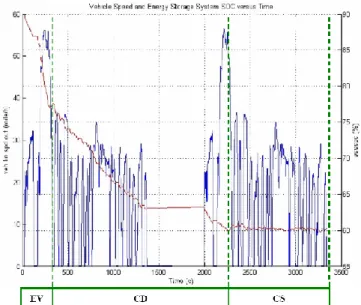

Nella Figura 1.7 si mostra l’andamento del SOC, dove con la linea blu si evidenzia la velocità del veicolo e con la linea rossa la carica della batteria.

Figura 1.7 Andamento del SOC in funzione della velocità del veicolo

La modalità CS si ha quando il veicolo sta operando in maniera che la propulsione sia fornita da uno dei due sistemi o da entrambi contemporaneamente, ma comunque con il limite di mantenere costante il SOC. Nella Figura 1.7 si vede come il SOC dell’ESS varia in un range ristretto (così come avviene nelle strategie di controllo degli HEV).

12 La modalità EV è quella in cui il veicolo funziona esclusivamente a trazione elettrica fino a che non termina un determinato ciclo di lavoro o finché la SOC non scende sotto un determinato livello. Generalmente il valore predefinito è chiamato SOCL e di solito viene raggiunto più velocemente che in modalità CD. In questo caso il motore ICE si attiva solamente se il carico non può essere sostenuto dalla sola macchina elettrica.

La modalità CD si ha quando il veicolo sta operando in maniera che la propulsione è fornita da entrambi i sistemi contemporaneamente avendo una netta diminuzione della SOC. In figura si nota come la modalità CD risulti simile a quella EV, tuttavia nella modalità CD, l’ESS è comunque la fonte di energia principale, ma è presente anche quella da carburante che funge da alimentazione secondaria, in questa modalità si può passare a quella CS per sostenere la SOC, quando la batteria è ormai quasi scarica. In Figura 1.8 si trovano riassunti gli andamenti del SOC in a seconda della modalità di funzionamento.

Figura 1.8 Andamento del SOC in funzione del tempo

Alcune ulteriori classificazioni (non qui approfondite) sono mileage, drive drain topology, PHEVx based on AER, PHEVx based on petroleum displacement, power level based, plug-in electric factor (pihef).

13

1.4.2. Tipologie di Controllo

Il principale scopo delle strategie di controllo di PHEV e HEV è quella di usare i segnali di input per prevedere quelli di output permettendo di migliorare i consumi, le performance e le emissioni del veicolo. Le strategie convenzionali si riferiscono alla maniera in cui gli input vengono modificati per produrre i segnali di output. Questi cambiamenti solitamente riguardano il ciclo di guida, stile di guida e comportamenti del guidatore. Anche lo stato di usura del veicolo e il fatto che questo non è sempre utilizzato possono produrre cambiamenti nei parametri. Perciò in caso di cambio dei parametri una strategia decisa a priori non può garantire alti livelli di rendimento e ottimizzazione della potenza [2].

1.4.3. Massimizzazione dell’autonomia in solo elettrico

Come già detto la maggior parte degli attuali sistemi di controllo per i PHEV sono basati sui controller per gli HEV, per questo motivo spesso oggi gli ibridi PHEV non riescono a essere pienamente sfruttati, dato che il punto di forza sta nella possibilità di funzionamento full-electric e nella possibilità di essere ricaricati dalla rete. Le strategie studiate per ottimizzare sistemi ibridi elettrici non prevedono un adeguato sfruttamento di queste capacità. Quindi il PHEV, se correttamente utilizzato, consente prestazioni migliori, ma è anche significativamente più complesso dal punto di vista del controllo e questo pone sfide per il futuro in termini di ottimizzazione di dispositivi “universali”.

Da quanto fin qui analizzato si capisce come le performance di un PHEV dipendano molto dal percorso. Per esempio quando il percorso ha una lunghezza vicina quella dell’autonomia in full-electric (ma comunque superiore), una consistente parte della forza motrice sarà fornita dal sistema elettrico. Questo porta ad un elevata autonomia (intesa come dipendenza dalla disponibilità di carburante) e basse emissioni, dato che ovviamente al crescere dell’energia elettrica utilizzata, diminuisce quella richiesta da fonti combustibili. Se la capacità delle batterie viene incrementata o la distanza percorsa diminuisce, l’autonomia sale fino ad andare a infinito, quando la distanza è inferiore a quella garantita dalla sola batteria.

14

1.4.4. Classificazione generale

Sono state proposte molte strategie per il controllo dei PHEV. Possono essere classificate usando diversi criteri, basandoci sulla struttura del controllore possiamo identificare due gruppi: basati su regole e basati sull’ottimizzazione. Questi gruppi possono essere a loro volta suddivisi in 2 categorie ciascuno, a seconda di come vengono implementati (Figura 1.9).

Figura 1.9 Classificazione delle strategie di controllo

I controllori basati su regole sono pensati per ottenere il migliore risparmio, efficienza, performance e/o emissioni per un ciclo di guida specifico. Operano riferendosi a un set di regole e criteri richiesti dal sistema. Per esempio PHEV come taxi e autobus, hanno strategie per risparmiare al massimo durante una guida con frequenti frenate e accelerazioni. Il controllo basato su regole è deterministico e può essere implementato attraverso criteri predefiniti o usando logica fuzzy (che vedremo più avanti).

Date le difficoltà insite nella rigidità nei controllori basati su regole l’attenzione degli sviluppatori si è spostata sui controllori basati sull’ottimizzazione. Questi sono usati per sviluppare strategie di ottimizzazione nei veicoli ibridi al fine di minimizzarne la funzione di costo.

Questa funzione è ricavata direttamente dal veicolo e dalle aspettative sulle performance che quest’ultimo dovrebbe avere. Questa categoria di controllori può essere ulteriormente classificata come in Figura 1.10.

15

Figura 1.10 Metodologie per l’ottimizzazione

Le strategie di controllo sono inoltre divise in due ulteriori sottosezioni a seconda di come il controllo è ottimizzato. Alcuni sono ottimizzati per uno specifico ciclo di guida, questo gruppo di controllori sono non-casuali, anche se esistono sistemi più avanzati in grado di essere ottimizzati in tempo reale. Questi ultimi si affidano sui feedback dei PHEV per l’ottimizzazione e sulle informazioni “del passato” per definire le funzioni di costo.

1.4.5. Controllori basati su regole

Si basano su tabelle di informazioni per calcolare le decisioni. Il più semplice si basa sul principio che l’ICE deve essere acceso e spento in modo da mantenere costante la SOC e sulla richiesta di coppia del veicolo. Questo controllore ha avuto una diffusione limitata sui veicoli ibridi serie dove il motore elettrico provvede a tutta la propulsione e il motore a combustione è usato solo per sostenere la SOC.

La tavola delle informazioni consiste in genere di tre semplici colonne (ad esempio “nome degli stati”, “condizioni”, “azioni”) ed è usata per decidere l’azione da eseguire a seconda delle richieste date di volta in volta dal guidatore, dai vincoli dei componenti e dall’energia disponibile.

Attualmente il più popolare controllore di questo tipo è il power follower (usato su toyota prius e honda insight), anch’esso si basa sul criterio chiave di mantenere un

16 certo livello di carica delle batterie. Le similitudini finiscono qui perché il suo metodo di controllo si focalizza su ibridi parallelo in cui la macchina elettrica serve solo per fornire una coppia aggiuntiva. Questa soluzione perciò anche se è pratica e di successo non è ideale, in quanto non ha come scopo l’ottimizzazione completa del sistema di trazione nei PHEV.

Abbiamo già accennato inoltre alla logica fuzzy che è ottima per sistemi non lineari, variabili nel tempo come i PHEV, qualora questi siano robusti, adattabili e facilmente correggibili. Sono anch’essi basati su regole predeterminate e possono essere adattati solo per specifici cicli di guida.

Un controllore adattivo implementato usando la logica fuzzy è in grado di comprendere il comportamento medio del conducente e adattarsi alla situazione, questi sistemi offrono un migliore risparmio di carburante rispetto ai controlli a regole semplici. Comunque gli oneri computazionali impediscono di usarli facilmente in applicazioni in tempo reale.

I sistemi a logica fuzzy estraggono le informazioni dal ciclo di guida e decidono il tipo di guida (aggressiva, normale,…) momento per momento, tuttavia non garantiscono di essere efficaci in tutte le situazioni dato che è difficile svolgere un’ottimizzazione di tutte le possibili situazioni di guida. È inoltre molto difficile ottimizzare un sistema con più di due variabili, come ad esempio autonomia e riduzione delle emissioni.

1.4.6. Controllori basati sull’Ottimizzazione

Le strategie di controllo basate su regole avevano lo svantaggio di ottimizzare ogni elemento singolarmente, il che non sempre coincide con l’ottimizzazione di tutta la macchina. Ci sono due criteri per raggiungere l’ottimizzazione globale: ottimizzazione basata sui dati raccolti precedentemente e quella basata sui dati in tempo reale.

Una serie predefinita di regole comunque limita la validità dell’ottimizzazione per andare a svolgere uno specifico ciclo di guida, l’ottimizzazione inoltre consente di considerare due variabili contemporaneamente. Studi sull’ottimizzazione globale hanno mostrato che la strada migliore è quella di massimizzare lo sfruttamento delle

17 batterie. In altre parole un sistema ottimizzato per operare in modalità CD, invece che CD-CS o EV-CS, garantisce un migliore risparmio di carburante. Perciò per l’ottimizzazione globale un approccio come il dynamc programming, di cui stiamo parlando, è il più conveniente.

I controllori basati sull’ottimizzazione sono ulteriormente suddivisibili in causali e non-causali.

Ottimizzazione locale/globale: l’ottimizzazione locale è simile a quella dei conduttori basati su regole in cui solo alcuni componenti ed operazioni vengono ottimizzati singolarmente. Dato che un sistema PHEV ha varie modalità di funzionamento è necessario che questo sia ottimizzato globalmente per trovare il minimo complessivo e non solo uno dei minimi locali del sistema.

Ottimizzazione deterministica/stocastica: nei sistemi deterministici la decisione degli “stati futuri” avviene seguendo una specifica procedura. L’ottimizzazione stocastica determina gli stati seguendo una procedura, ma aggiungendo un elemento di casualità, questa ottimizzazione ha i suoi vantaggi quando il sistema studiato ha delle variabili frutto di incertezza o inaccessibilità [2].

1.4.7. Strategie di gestione del SOC

A prescindere dall’algoritmo utilizzato si identificano tre classificazioni chiave per le strategie di gestione del SOC, tali classificazioni di basano sulle modalità di funzionamento.

All-electric + conventional

I veicoli di questa categoria sono PHEV che inizialmente operano in modalità EV finché l’ESS è in grado di fornire energia per la propulsione. Successivamente si passa al funzionamento analogo a quello di un normale veicolo non ibrido, alimentato dal solo motore a combustione. Tutta l’energia di propulsione nel resto del viaggio è fornita dall’ICE (Figura 1.11). A causa della sua semplicità questa tipologia è stata inizialmente di interesse per conversioni di normali veicoli ICE da trasformare in plug-in. Con il progredire delle tecnologie lo stadio successivo alla trazione elettrica è stato sostituito da uno ibrido.

18

Figura 1.11 Modalità all-electric + conventional

All-electric + hybrid

A questa categoria appartengono tutti i veicoli che inizialmente operano in modalità EV o CD finché non viene verificata una particolare condizione (ad esempio la SOC dell’ESS raggiunge la soglia minima di carica SOCL necessaria al funzionamento etc.) e quindi continua a operare da HEV passando alla modalità CS. Le variazioni della banda della SOC, quando il veicolo passa alla CS, sono limitate dato che l’ESS si è scaricato fino al suo valore minimo prima del cambio di modalità (Figura 1.12).

19 Blended (misto)

È una strategia di controllo in cui si usano entrambe le fonti di energia sin dall’inizio del viaggio in modo da ottimizzare ogni sottosistema per il massimo efficientamento del PHEV. Un sistema che raggiunga la soglia SOCL, al termine del viaggio, è considerato un ottimo risultato perché significa che l’integrazione dei due sistemi è stata perfetta (Figura 1.13). È ovviamente possibile far funzionare il veicolo anche se alla partenza la SOC è già al livello SOCL. Tuttavia questo non consentirebbe di mettere in atto alcuna strategia per ottimizzare la propulsione. Una strategia blended può terminare con un controllo CD-CS.

Figura 1.13 Modalità Blended

Possiamo inoltre considerare una quarta categoria costituita dai veicoli che operano in modalità CS durante tutto il funzionamento (Figura 1.14). Questi sono praticamente veicoli ibridi dotati di grandi batterie che permettono di avere maggiori livelli di SOC, consentendo di scaricare una quantità significativa di energia in più durante un ciclo di utilizzo (aumentano cioè il range entro cui la SOC può variare). Hanno inoltre la flessibilità di operare in modalità elettrica durante guida stop and go, consentendo alla batteria di scaricarsi senza dover immediatamente attivare il motore per ricaricare batterie come in un ibrido convenzionale.

20

Figura 1.14 Modalità CS per tutto il ciclo di guida

1.5. Assistenza allo Start And Stop dei motori a combustione

interna

La strategia di controllo dei PHEV ha il vantaggio di poter spegnere l’ICE quando non richiesto o quando è scarsamente utilizzato. È comunque necessario riaccenderlo in presenza di carichi eccessivi per la propulsione elettrica come descritto nella modalità CD ed è necessario definire una serie di criteri che il controller deve seguire.

Perciò per esempio nel traffico, al posto di accendere e spegnere continuamente il motore, è meglio lavorare continuamente in modalità elettrica.[2] Questo aumenta l’efficienza del veicolo e riduce le emissioni nel traffico congestionato, per il fatto che nei comuni ICE il punto di minimo rendimento è proprio quello dell’accensione [6].

La logica del motore è generalmente basata su tre elementi: la SOC, la potenza richiesta e la capacità del motore elettrico di fornire tale potenza. L’accensione e lo spegnimento dell’ICE è dato da intervalli minimi per garantire il corretto funzionamento del veicolo. Ritardare l’accensione dell’ICE, incrementa il potenziale rigenerativo del PHEV, aumentandone l’autonomia. È importante analizzare l’effetto lungo determinate distanze di un certo numero di accensioni, a seconda della strategia utilizzata prima di scegliere una certo criterio da utilizzare [2].

21 Un interessante sistema di recente sviluppo sugli ibridi parallelo è l’utilizzo del motore elettrico di trazione anche per l’accensione dell’ICE, tale sistema rimpiazza i convenzionali volano, alternatore e motore starter, con una macchina elettrica che si posiziona tra l’ICE e la trasmissione, la capacità di produzione di potenza in genere è di 5-10 kW. Le prese di potenza a bordo sono in genere da 2.4 kW, con potenze massime di 20 kW.

I requisiti durante la fase di starting possono essere molto differenti rispetto a quelli durante la generazione. Di conseguenza tra la modalità da generatore e quella da motore le correnti possono arrivare a triplicarsi, perciò anche se i componenti elettronici funzionano in fase di generazione con correnti ridotte, devono comunque essere dimensionati per le correnti di accensione. La batteria deve quindi a sua volta essere dimensionata per fornire tutta questa energia in ogni condizione ambientale [6].

1.6. Architettura dei veicoli elettrici

I sistemi proposti vanno a mostrare concretamente le soluzioni che possono essere impiegate per la costruzione di un veicolo elettrico. Come già detto in precedenza i sistemi EV, HEV e PHEV sono molto simili, per questo cominciamo introducendo le soluzioni più generiche utilizzate negli HEV, in seguito introdurremo quelle più specifiche utili all’implementazione sui PHEV ed EV [8].

1.6.1. Architetture degli Hev

La maggior parte delle ESS sui veicoli ibridi attualmente in commercio sono collegate attraverso un convertitore bidirezionale al dc-bus, questi veicoli raggiungono efficienze attorno ai 17 km/litro. Esistono varie topologie per combinare le fonti di energia con diverse caratteristiche, queste topologie hanno tutte in comune il tentativo di combinare componenti con alta densità di energia e risposta lenta a componenti con bassa densità di energia e risposta veloce [10].

1.6.2. Sistema passivo con UC e batteria in cascata

È un sistema molto semplice in cui la batteria è collegata direttamente in parallelo con gli ultracapacitori (Figura 1.15). Un convertitore bidirezionale interfaccia quest’ultimo con il dc-bus, controllando il flusso entrante/uscente dal sistema

UC-22 Batteria. La tensione del dc-bus rimane costante grazie alla regolazione dei convertitori. Lo svantaggio di questa architettura è che batteria e UC si trovano con la stessa tensione ai morsetti, a causa della mancanza di sistemi di controllo tra i due. La potenza condivisa tra i due sistemi di accumulo è determinata dalle rispettive resistenze serie. Quindi la tensione in uscita da questo sistema non è regolata e, poiché segue la curva di scarica della batteria, può variare considerevolmente tra il valore di piena carica e quello di piena scarica. Questo provoca un forte stress sui componenti, di cui risente particolarmente la batteria.

Figura 1.15 Sistema passivo con UC e batteria in cascata

1.6.3. Sistema attivo con UC e batteria in cascata

È lo sviluppo del precedente sistema e comporta l’aggiunta di un convertitore dc-dc tra UC e batteria, la tensione ai capi di quest’ultima viene tenuta alta grazie al booster consentendo batterie di dimensioni inferiori, riducendo così i costi (Figura 1.16). La presenza del booster inoltre riduce gli sbalzi di corrente ricevuti dalla batteria aumentandone la durata di vita. Lo svantaggio è che la batteria non può essere ricaricata in frenatura e nemmeno dall’UC a causa della unidirezionalità del convertitore.

23

Figura 1.16 Sistema attivo con UC e batteria in cascata

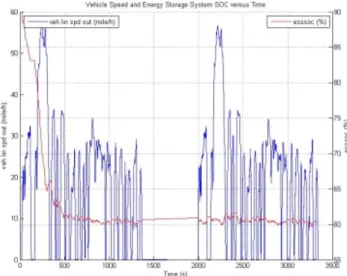

1.6.4. Sistema attivo con UC e batteria in parallelo

24 Sia l’UC che la batteria sono collegati al dc-bus tramite convertitori bidirezionali, con questa topologia sia la batteria che l’UC hanno ai propri morsetti tensioni inferiori rispetto a quelle del dc-bus (Figura 1.17). La separazione della regolazione dei due dispositivi di accumulo consente flessibilità alla gestione della potenza, risolve quindi le problematiche che affliggevano i sistemi fin qui visti. Lo svantaggio è che a causa della quantità di convertitori necessari il sistema risulta costoso e complesso.

1.6.5. Sistema con input multipli

Figura 1.18 Sistema con input multipli

In questo sistema la batteria e l’UC sono collegati ad un induttore comune tramite degli switch in parallelo. Ogni switch è accoppiato ad un diodo che serve a prevenire cortocircuiti tra i due sistemi di accumulo (Figura 1.18). Entrambi le tensioni di input sono inferiori rispetto a quella del dc-bus perciò il convertitore lavora in modalità boost quando UC ed ESS forniscono energia e in modalità buck per ricaricarli durante la frenatura a recupero. Le strategie di controllo di questo sistema sono complesse e ancora in fase di studio limitando la diffusione di questa topologia.

25

1.6.6. Sistema a 4 modalità di funzionamento

Figura 1.19 Sistema a 4 modalità di funzionamento

Il sistema UC viene direttamente collegato al dc-bus per supportare i picchi di potenza richiesta, una batteria a tensione più bassa è interfacciata con un diodo o uno switch al dc-bus (Figura 1.19). Questa topologia può operare in 4 modalità: bassa potenza, alta potenza, frenatura e accelerazione. Per carichi bassi l’UC è il fornitore principale del sistema di trazione e la batteria entra in gioco al crescere della potenza richiesta, l’energia della frenatura invece può essere raccolta tutta dall’UC per una ricarica veloce o in entrambi i sistemi per una ricarica più prolungata. Non si tratta di un sistema in uso ma di uno proposto ed ancora in fase di studio.

1.7. Architetture dei PHEV ed EV

Come detto all’inizio del capitolo quello che distingue un HEV da un PHEV sono la presenza su quest’ultimo di una batteria da più di 4 kWh, la possibilità di ricaricare queste da una fonte esterna e essere in grado di percorrere almeno 15 km in modalità full-elettric [24].

26

1.7.1. Topologia di un EV

Figura 1.20 Topologia di un EV

Questa architettura può o meno essere collegata ad un UC (Figura 1.20), potendo essere ricaricata dalla rete elettrica potrebbe essere definito come un PEV (Plug-in Electric Vehicle). La Tesla Motors attualmente utilizza questo tipo di sistemi raggiungendo autonomia attorno alle 500km per carica utilizzando batterie agli ioni di litio. È l’architettura che si andrà ad approfondire ed implementare nel prossimo capitolo.

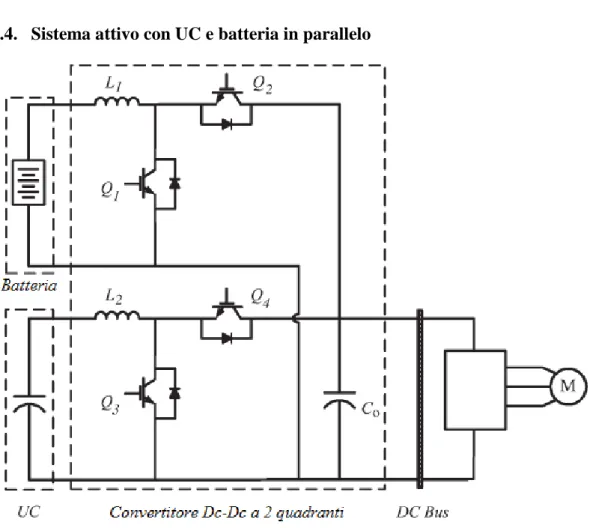

1.7.2. Topologia di un PHEV con convertitori in cascata

Vale quanto già detto per il Sistema attivo con UC e batteria in cascata, uno degli svantaggi di questa topologia è che la presenza di numerosi switch fa aumentare le perdite e quindi riduce il rendimento (Figura 1.21).

27

Figura 1.21 Topologia di un Ev con convertitori in cascata

Per risolvere questo problema vengono utilizzati i convertitori integrati, come mostrato in Figura 1.22 il nuovo sistema rappresenta una versione semplificata del precedente, permettendo di ridurre costi e peso

Figura 1.22 Topologia con convertitori integrati

1.7.3. Topologia di un EV con batteria e fuel-cell

Grazie alla possibilità di collegasi con la rete l’autonomia non dipende solo dalla disponibilità di idrogeno. La FC è interfacciata con un booster per aumentare la tensione e collegarsi al dc-bus, anche le batterie hanno un convertitore bidirezionale che svolge un compito analogo ma che consente anche di ricevere energia durante la frenatura rigenerativa (Figura 1.23).

28

29

2

SISTEMI DI ACCUMULO

2.1. Introduzione

Il risparmio di carburante e l’autonomia con propulsione elettrica (all-electric range AER) di un veicolo ibrido, sono strettamente dipendenti dal sistema di accumulo dell’energia presente a bordo.

I sistemi di accumulo si ricaricano nei momenti in cui il carico è limitato, scaricandosi quando la domanda aumenta, agendo come dei booster di potenza. Le batterie sono il sistema di immagazzinamento più utilizzato sui veicoli terrestri. Incrementare del 15% l’AER significa oggi andare a raddoppiare il costo dell’ESS, per questo gli HEV richiedono sistemi in grado di produrre elevati picchi di potenza e alti livelli di densità di energia.

Un sistema di trazione ibrido utilizza i motori elettrici come complemento ad un motore a combustione interna durante l’accelerazione, mentre recupera energia durante la frenata. Nei sistemi ibridi, dato che non si è più dipendenti da un unico tipo di carburante, ci sono molti benefici legati alle performance e al miglioramento dell’efficienza. L’efficienza e l’AER dipendono dalla capacità dell’ESS che non deve solo essere in grado di accumulare tanta energia, ma anche di rilasciarla velocemente a seconda delle richieste del carico.

Le caratteristiche principali a cui prestare attenzione sono: densità di energia, densità di potenza, durata di vita, costi, manutenzione. Oggi i sistemi disponibili sono batterie, ultracapacitori (ultracapacitors, UC) e celle a combustibile (fuel-cell, FC).

30 Le batterie solitamente immagazzinano la maggior parte dell’energia del veicolo, gli ultracapacitori invece vengono sfruttati per la loro alta densità di potenza, durata di vita, alta efficienza e velocità di risposta. Gli ultracapacitori, in confronto alle batterie, danno la possibilità di aumentare la densità di potenza. La combinazione di questi sistemi con le batterie tradizionali e/o le fuel cell rappresenta la soluzione più adeguata per le ESS dei veicoli ibridi più avanzati [8].

Le fuel cell sono un’interessante tecnologia che si sta facendo strada nel campo della mobilità elettrica, tuttavia la loro diffusione sui veicoli elettrici è ancora limitata a causa della loro lentezza di risposta alle variazioni di potenza richiesta.

I sistemi di storage possono avere numerose funzionalità grazie alla possibilità di essere collegati sia alla rete che a sistemi FRNP (fonti rinnovabili non programmabili). Le modalità di funzionamento che tali sistemi assumono possono essere divise in due categorie principali:

Prestazioni in potenza: sono quelle in cui si ha scambio di potenze elevate per tempi brevi (qualche minuto, decine di minuti) e caratterizzate da tempi di risposta molto rapidi (da frazioni di secondo a qualche decina di secondi);

Prestazioni in energia: sono caratterizzate da uno scambio di potenza costante della durata di alcune ore.

Inoltre per molte prestazioni è necessario che il corretto valore di potenza di carica/scarica venga raggiunto in tempi molto rapidi perciò i dispositivi impiegati devono essere dimensionati per rispondere anche a questo tipo di esigenze [9].

2.2. Tipologie di Accumulo

Esistono diverse alternative tecnologiche con cui è possibile realizzare dei sistemi di accumulo, essi sono:

Sistemi di accumulo elettrochimico;

Sistemi di accumulo elettrico;

Sistemi di accumulo chimico;

Sistemi di accumulo termico;

31 A seconda delle peculiarità di ciascuna tecnologia queste si prestano tipicamente ad un diverso campo di impiego. Per le applicazioni sui veicoli elettrici di particolare interesse sono le prime tre (accumulo elettrochimico, accumulo elettrico e accumulo chimico [9].

2.3. Sistemi di Accumulo Elettrochimico

Sono sistemi che consentono la conversione reversibile dell’energia chimica in energia elettrica. Questi sono costituiti da due semicelle ognuna delle quali è dotata di un elettrodo (rispettivamente anodo e catodo). Gli elettrodi sono solitamente in materiale metallico, il quale si trova immerso un una soluzione elettrolitica andando a costituire una semicella. La “batteria” non è altro che la combinazione di un certo numero di questi accumulatori. Il rilascio di energia è governato dalla reazione di ossidoriduzione, ovvero l’ossidazione dell’anodo mentre il catodo si riduce appropriandosi degli elettroni ceduti dall’anodo. Questo flusso di elettroni scorre attraverso il conduttore andando a costituire la corrente prodotta dalla batteria. La reazione di elettrolisi consiste nell’applicare una differenza di potenziale ai morsetti in modo da riportare i reagenti allo stato iniziale ovvero trasformando l’energia elettrica in energia chimica.

I diversi tipi di accumulatori si differenziano per i materiali di cui sono costituiti gli elettrodi e per la composizione della soluzione in cui questi sono immersi. Possiamo identificare quattro principali categorie:

Accumulatori con elettrolita acquoso;

Batterie ad alta temperature;

Batterie al litio;

Batterie a circolazione di elettrolita.

2.4. Batterie con Elettrolita Acquoso

Sono batterie che si distinguono per la presenza di un elettrolita in forma acquosa. Sono le batterie più diffuse, appartengono a questa tipologia, ad esempio, le comuni batterie Stilo AA.

32 Il piombo spugnoso funge da materiale negativo attivo, mentre l’ossido di piombo è l’elettrolita.

Durante la scarica entrambi i materiali positivo e negativo vengono trasformati in solfato di piombo.

Figura 2.1 Batterie al Piombo/Acido

Queste batterie sono ampiamente prodotte e sfruttate costituendo una soluzione a basso costo. Sono inoltre ampiamente collaudate dato che vengono utilizzate ormai da oltre 50 anni. Tuttavia se queste batterie vengono scaricate fino al di sotto del 20% della carica massima, questo porta ad una diminuzione della vita utile della batteria stessa. La densità di energia inoltre non è molto elevata a causa del peso dei collettori di piombo (Tabella 2.1). Essendo molto robuste ma con performance ridotte e dotate di regime di scarica ridotto, sono tipicamente utilizzate per applicazioni “in energia”. Comunque anche la potenza specifica ha valori limitati ma buoni, confermando la flessibilità di questa tecnologia [8]. Appartengono a questa categoria le comuni batterie per auto (Figura 2.1).

Attualmente vi sono studi per migliorarne la densità di potenza, utilizzando collettori più leggeri e non corrosivi [9].

33

Tabella 2.1 Caratteristiche batterie al Piombo/Acido

Caratteristiche (cella) Valore

Capacità di accumulo [Ah] 1 - 10000

Energia specifica [Wh/kg] 15 - 25 (VLA)

20 - 40 [VRLA)

Potenza specifica [Wh/kg] 20 - 40 (VLA)

70 - 80 (VRLA) Efficienza energetica di carica/scarica [%] 70 - 85

Rendimento amperometrica [%] 80

Durata [n° di cicli] 800

Temperatura di funzionamento [°C range] 20 - 60

Rapporto di scarica [c-rate] C/10

2.4.2. Batterie Nichel/Ioduri metallici (NiMH)

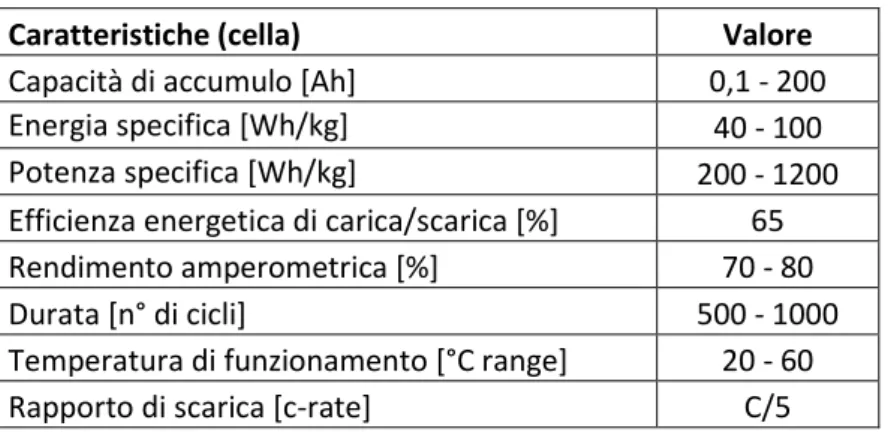

Le batterie NiMH (Figura 2.2) usano una soluzione alcalina come elettrolita. Sono composte da idrossido di nickel come elettrodo positivo mentre quello negativo è costituito da una lega di vanadio, titanio, nickel e altri metalli. Comporta l’uso di materie prime costose, anche se l’assenza di materiali inquinanti la rende preferibile rispetto ad altre tecnologie. La densità di energia di queste batterie è circa il doppio di quelle al piombo, inoltre le componenti sono meno inquinanti. Può raggiungere tensioni elevate rispetto e buoni livelli di energia e potenza specifici.

Figura 2.2 Batterie Nichel/Ioduri metallici (NiMH)

Ha un ciclo di vita più lungo e può funzionare efficacemente anche a elevate temperature. Ha buona resistenza alla carica-scarica. D’altra parte se la batteria viene

34 scaricata con correnti elevate la sua durata di vita viene ridotta a soli 200-300 cicli di lavoro. Le migliori performance si ottengono scaricando fino al 50-20% della capacità totale. Sono inoltre affette da effetto memoria che ben presto ne riduce la possibilità di utilizzo al di sotto del 100% (Tabella 2.2) [8]. Hanno il grave difetto di essere soggette ad auto-scarica a causa della diffusione dell’idrogeno attraverso l’elettrolita, richiede inoltre elevate correnti di carica rendendo necessari sistemi di dispersione termica [9].

Tabella 2.2 Caratteristiche batterie Nichel/Ioduri metallici (NiMH)

Caratteristiche (cella) Valore

Capacità di accumulo [Ah] 0,1 - 200

Energia specifica [Wh/kg] 40 - 100

Potenza specifica [Wh/kg] 200 - 1200

Efficienza energetica di carica/scarica [%] 65

Rendimento amperometrica [%] 70 - 80

Durata [n° di cicli] 500 - 1000

Temperatura di funzionamento [°C range] 20 - 60

Rapporto di scarica [c-rate] C/5

2.4.3. Batterie Nickel/Zinco (Ni-Zn)

Le Batterie Nickel/Zinco (Figura 2.3) hanno elevate potenza e energia specifiche, bassi costi dei materiali, possibilità di scarica elevata e non sono molto inquinanti, inoltre lavorano bene a temperature sia alte che basse (da -10° a 50°), ciò significa che possono essere utilizzate anche in difficili condizioni di lavoro. Tuttavia hanno durata di vita molto breve a causa della rapida formazione delle dendriti che ne impediscono un efficace utilizzo nelle applicazioni veicolari [8].

35

2.4.4. Batterie al Nickel/Cadmio (NiCd)

Hanno lunga durata di vita e possono essere completamente scaricate senza danni, hanno una densità di energia di 55 Wh/kg (non molto alta) e possono essere riciclate anche se i materiali di cui sono composte sono altamente inquinanti e devono perciò essere specificamente trattati (Tabella 2.3). Un’altra problematica riguarda il costo dell’installazione di queste batterie su un veicolo che va a superare i 17500 €/kWh [8].

Tabella 2.3 Caratteristiche batterie Nickel/Cadmio (NiCd)

Caratteristiche (cella) Valore

Capacità di accumulo [Ah] 8 - 1500

Energia specifica [Wh/kg] 50 - 60

Potenza specifica [Wh/kg] 500 - 800

Efficienza energetica di carica/scarica [%] 60 - 70

Rendimento amperometrica [%] 70 - 80

Durata [n° di cicli] 1000 - 1200

Temperatura di funzionamento [°C range] 50 - 70

Rapporto di scarica [c-rate] C/8 - C/5

2.5. Batterie ad Alta Temperatura

Sono batterie che utilizzano materiali semplici e poco pregiati come sodio, zolfo, cloruri e nichel, lavorano a temperature interne attorno ai 300°. Sono pensate per fornire energie specifiche molto elevate senza utilizzare materiali eccessivamente costosi. Soprattutto le batterie sodio cloruro/nichel (ZEBRA) vengono sempre più spesso utilizzate nel campo della mobilità elettrica. Per motivi di sicurezza queste batterie sono messe sul mercato già “complete” di sistemi di controllo e sicurezza, non separabili dalla cella.

2.5.1. Batteria al Sodio/Zolfo

Sono costituite da elettrodi allo stato fuso e da un elettrolita di tipo ceramico, presentano caratteristiche molto differenti dalle batterie tradizionali dato che zolfo e sodio si presentano allo stato fuso e sono separati da un materiale che permette il passaggio ionico e svolge le funzioni di elettrolita. I principali problemi sono dati dalle alte temperature a cui lavora. Essa ha infatti bisogno di una coibentazione termica molto efficace e per questo costosa. Inoltre la temperatura interna con

36 batteria a riposo può essere mantenuta costante per qualche giorno, dopo di che è necessario collegarsi alla rete elettrica esterna per alimentare un sistema di riscaldamento attivo. Sono le più utilizzate per quel che riguarda i sistemi di storage fissi (Figura 2.4).

Figura 2.4 Sistema di storage al Sodio/Zolfo

2.5.2. Batterie al Sodio/Cloruro di Nichel (ZEBRA)

Le batterie ZEBRA (Figura 2.5) hanno energia specifica teorica 790 Wh/kg, mentre i moduli disponibili in commercio, che sono comprensivi quindi di sistema di riscaldamento, coibentazione e sistema di controllo BMI (Battery Management Interface), hanno un’energia specifica di 100-130 Wh/kg (corrispondente a una densità di energia di 160-190 Wh/l) e una potenza specifica di 160-190 W/kg (circa 260- 290 W/l). Il rendimento energetico della batteria è molto elevato, con valori attorno all’80-93% a seconda del ciclo di lavoro (Tabella 2.4). Il limite di questa tecnologia è rappresentato dal funzionamento ad alta temperatura, che comporta perdite legate alla necessità di tenere in temperatura la batteria e maggiori difficoltà di gestione.

37

Figura 2.5 Batterie al Sodio/Cloruro di Nichel (ZEBRA)

Tuttavia, durante un ciclo di lavoro che prevede fasi di scarica/carica, il calore prodotto dalla dissipazione termica sulla resistenza interna, unito a quello prodotto dalla reazione di scarica che è esotermica, è sufficiente a mantenere la batteria in temperatura e non si registra praticamente mai l’intervento del sistema di riscaldamento. Durante i periodi di standby le perdite termiche sono mediamente di circa 100 W, grazie all’efficace coibentazione termica della batteria. La batteria prende l’energia necessaria a mantenersi in temperatura dalla rete AC, se presente, e da se stessa, se scollegata da rete, fino all’esaurimento della propria carica. Partendo da uno stato di piena carica, un modulo standard da 32 kW – 18 kWh tipo Z5-556-ML3C, è in grado di mantenersi in temperatura per circa 60 ore. Un’altra caratteristica che deriva sempre dall’efficace coibentazione termica dei moduli ZEBRA, è la totale indipendenza delle prestazioni dalla temperatura di lavoro, come mostrato anche in test effettuati su moduli in cella climatica in un intervallo di temperature tra -5 e 40°C. Il rendimento amperometrico della cella Na/NiCl è unitario, grazie alla totale assenza di reazioni parassite, il che semplifica notevolmente la gestione dello stato di carica. Nella trazione elettrica, la densità di energia elevata di questa tecnologia permette il contenimento degli ingombri e dei pesi, mentre il costo contenuto la rende interessante. Tuttavia, la densità di potenza relativamente bassa non soddisfa i requisiti di alimentazione di veicoli ibridi PHEV e veicoli elettrici puri.

38

Tabella 2.4 Caratteristiche batterie Sodio/Cloruro di Nichel (ZEBRA)

Caratteristiche (cella) Valore

Capacità di accumulo [Ah] 32

Energia specifica [Wh/kg] 160

Potenza specifica [Wh/kg] 170

Efficienza energetica di carica/scarica [%] 90

Rendimento amperometrica [%] 100

Durata [n° di cicli] 2500 - 3000

Temperatura di funzionamento [°C range] Insensibilità alla temperatura esterna

Rapporto di scarica [c-rate] C - 2

2.6. Batterie a Circolazione di Elettrolita

Le batterie a circolazione di elettrolita (Figura 2.6) consentono l’accumulo di energia elettrica mediante soluzioni elettrolitiche contenenti differenti coppie redox, utilizzando reazioni accoppiate di ossidoriduzione in cui sia i reagenti che i prodotti di reazione (in forma ionica) sono disciolti in soluzione acquosa. Gli elettroliti sono conservati in serbatoi, messi in moto da pompe e reagiscono tra loto attraverso membrane che ne impediscono comunque il mescolamento. Hanno l’importante caratteristica di poter variare i valori di energia e potenza caratteristici. Infatti la potenza è in funzione della quantità di elettroliti che reagiscono e quindi da quanti ne vengono portati dalle pompe. Sono piuttosto ingombranti e vengono utilizzati principalmente come gruppi di continuità o come ups grazie ai rapidissimi tempi di risposta, non hanno generalmente dimensioni adatte all’utilizzo sui veicoli [9].

39

Figura 2.6 Batteria a Circolazione di Elettrolita

2.7. Batterie al Litio

Le batterie al Litio (Figura 2.7) sono disponibili in diverse varianti, hanno una struttura comune ma possono variare il materiale con cui sono realizzati elettrodi ed elettrolita. Tipicamente l’anodo è composto da grafite mentre il catodo da un ossido litiato di un metallo di transizione. L’elettrolita invece è solitamente costituito da Sali di litio disciolti in solventi organici liquidi o polimerici, introducendo quindi una distinzione tra le batterie al litio tradizionali e quelle polimeriche. Hanno la caratteristica di avere potenza specifica molto elevata rispetto a quella delle batterie tradizionali, pur conservando buoni livelli di energia specifica [9].

Queste batterie hanno dimostrato di avere ottime caratteristiche nei sistemi elettronici portatili e in strumentazioni mediche.

Oltre alle buone caratteristiche di energia e potenza specifica hanno buone performance ad alte temperature e sono riciclabili.