60

Capitolo 4

Analisi dei risultati: modello

della temperatura totale di

contatto

4.1

Condizioni di failure

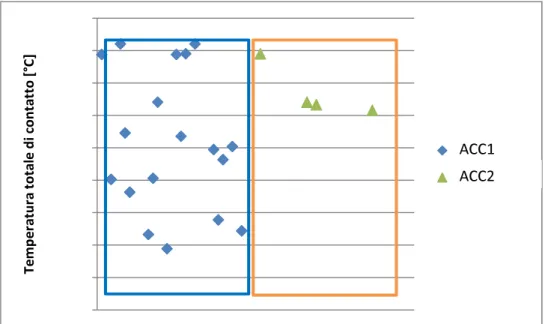

Nelle figure seguenti è riportato il campo di variazione della temperatura totale di contatto in funzione dei due diversi livelli di un prefissato parametro del DoE. In Figura 4-1, per esempio, la dimensione verticale dei due rettangoli di colore celeste e arancione rappresenta il campo di variazione della temperatura totale di contatto rispettivamente per i due materiali studiati, per ogni possibile combinazione dei valori assunti dai rimanenti parametri di prova. E’ evidente che, nel caso in esame, poiché la differente tipologia dei due acciai utilizzati non influenza il valore della temperatura totale di contatto, i campi di variazione suddetti sono gli stessi. Nella medesima figura sono rappresentati con degli indicatori gli eventi di failure (almeno sei denti danneggiati), suddivisi per materiale. Ogni punto è collocato in corrispondenza della temperatura totale di contatto a cui si è verificato il danneggiamento. La distribuzione di tali punti mette immediatamente in evidenza la differente resistenza dei due materiali.

61

Figura 4-1: confronto tra materiali in termini di T totale. I punti rappresentano le failure (almeno 6 denti

danneggiati)

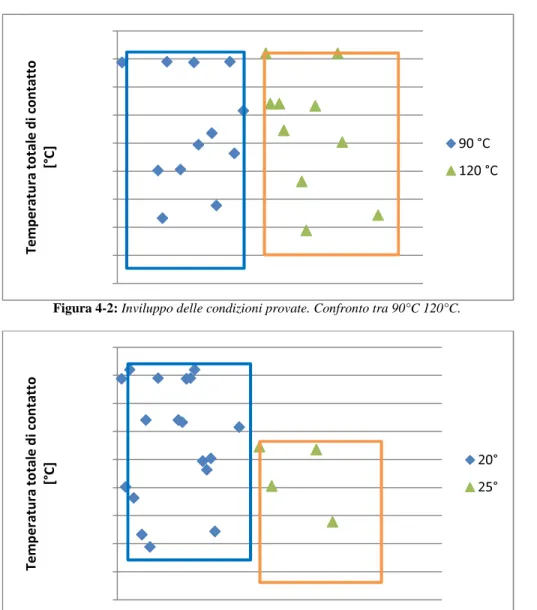

Per gli altri parametri esaminati i campi di variazione della temperatura totale di contatto non coincidono.

190 210 230 250 270 290 310 330 350 370 T e m p e ra tu ra t o ta le d i co n ta tt o [ °C ] AISI 9310 Pyrowear 53 ACC1 ACC2

62

Figura 4-2: Inviluppo delle condizioni provate. Confronto tra 90°C 120°C.

Figura 4-3:Inviluppo delle condizioni provate. Confronto tra 20°–25°.

Figura 4-4:Inviluppo delle condizioni provate. Confronto tra As ground –REM

Figura 4-5: :Inviluppo delle condizioni provate. Confronto tra 9500 rpm–15000 rpm..

. 190 210 230 250 270 290 310 330 350 370 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 90 °C 120 °C 190 210 230 250 270 290 310 330 350 370 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 20° 25° 190 210 230 250 270 290 310 330 350 370 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] AS GROUND REM 190 210 230 250 270 290 310 330 350 370 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 9500 rpm 15000 rpm

63 Come sopra osservato, dalla Figura 4-1 emerge chiaramente una maggiore resistenza a

scuffing dell’acciaio 2 rispetto all’acciaio 1.

E’ possibile fare alcune utili considerazioni anche sui risultati relativi alle due finiture superficiali.

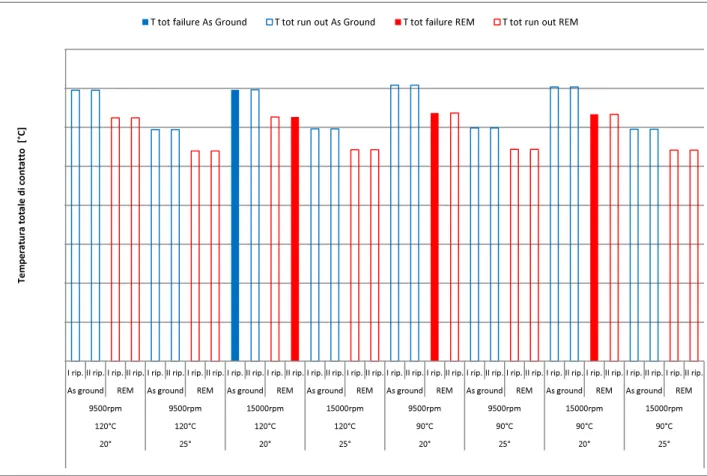

Contrariamente alle aspettative, il confronto diretto, a parità di altre condizioni di funzionamento, tra i carichi di failure in ruote rettificate e superfinite mostra valori di coppia di scuffing molto simili. In particolare, i valori di coppia di scuffing delle ruote superfinite sono mediamente inferiori rispetto a quelli ottenuti per le ruote rettificate (Figura 4-6, Figura 4-8).

Tale differenza è notevolmente amplificata se il confronto viene effettuato, anziché sui carichi, sulle temperature totali di contatto (Figura 4-7, Figura 4-9).

Figura 4-6: Coppia in condizioni di failure per l’acciaio 1(almeno sei denti danneggiati) 0 50 100 150 200 250 300 350 400 450 500

I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM

9500rpm 9500rpm 15000rpm 15000rpm 9500rpm 9500rpm 15000rpm 15000rpm 120°C 120°C 120°C 120°C 90°C 90°C 90°C 90°C 20° 25° 20° 25° 20° 25° 20° 25° AISI 9310 C o p p ia d i fai lu re [N m ]

64

Figura 4-7: Temperatura totale di contatto in condizioni di failure per l’acciaio 1 (almeno sei denti

danneggiati

Figura 4-8: Coppia in condizioni di failure per l’acciao 2 (almeno sei denti danneggiati) 0 50 100 150 200 250 300 350

I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM

9500rpm 9500rpm 15000rpm 15000rpm 9500rpm 9500rpm 15000rpm 15000rpm 120°C 120°C 120°C 120°C 90°C 90°C 90°C 90°C 20° 25° 20° 25° 20° 25° 20° 25° AISI 9310 Tem p er at u ra [ °C ]

T tot failure As Ground T tot run out As Ground T tot failure REM T tot run out REM

0 50 100 150 200 250 300 350 400 450 500

I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM

9500rpm 9500rpm 15000rpm 15000rpm 9500rpm 9500rpm 15000rpm 15000rpm 120°C 120°C 120°C 120°C 90°C 90°C 90°C 90°C 20° 25° 20° 25° 20° 25° 20° 25° Pyrowear 53 C o p p ia d i fai lu re [N m ]

65

Figura 4-9: Temperatura totale di contatto in condizioni di failure per l’acciaio2 (almeno sei denti

danneggiati)

La notevole differenza rilevata fra le temperature totali medie di scuffing delle ruote superfinite e rettificate, a fronte di valori di coppia di scuffing sostanzialmente uguali, denuncia l’inadeguatezza del modello utilizzato, basato sulla temperatura totale, nel descrivere il fenomeno fisico dello scuffing.

Poiché a parità di condizioni di funzionamento l’unico termine del modello della temperatura totale di contatto sensibile alla finitura superficiale è il coefficiente di attrito, si ritiene che la sua valutazione sia affetta da un errore, che porta alla sovrastima nel caso delle ruote rettificate rispetto a quelle superfinite.

Sulla base delle evidenze sperimentali suddette, si è deciso di analizzare in maniera approfondita la formulazione per la determinazione del regime di lubrificazione e del coefficiente di attrito.

In particolare sono stati analizzati i seguenti punti:

• determinazione del regime di lubrificazione, tenendo conto dell’effetto della

tessitura superficiale sull’altezza del meato

0.0 50.0 100.0 150.0 200.0 250.0 300.0 350.0 400.0

I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. I rip. II rip. As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM As ground REM

9500rpm 9500rpm 15000rpm 15000rpm 9500rpm 9500rpm 15000rpm 15000rpm 120°C 120°C 120°C 120°C 90°C 90°C 90°C 90°C 20° 25° 20° 25° 20° 25° 20° 25° Pyrowear 53 Tem p er at u ra t o tal e d i c o n tat to [ °C ]

66

• analisi della formulazione del coefficiente di attrito e valutazione

dell’adeguatezza della stima al regime di lubrificazione individuato

• applicazione dei modelli di calcolo disponibili a dati sperimentali riportati in

letteratura, relativi a misure del coefficiente di attrito in condizioni simili a quelle di interesse, al fine di valutare l’effettiva applicabilità dei modelli al caso in esame.

Sono state a questo scopo prese in considerazione diverse prove sperimentali condotte in similitudine su una macchina a dischi all’Università di Cardiff [14] su dischi di acciaio con trattamento termico tipico dell’industria aeronautica, operanti ad alte velocità di strisciamento e lubrificati con un caratteristico olio per motori a turbina, nello stato a finitura as ground e superfinito.

67

4.2

Analisi critica dei modelli. Formulazione del coefficiente di attrito

e valutazione del regime di lubrificazione

4.2.1 Formulazione del coefficiente di attrito: Benedict e Kelley e AGMA

Storicamente la prima formula per valutare il coefficiente di attrito tra una coppia di denti ingrananti è stata proposta da Benedict e Kelley [25] Tale formulazione, di natura semi-empirica, è stata ricavata sulla base di prove condotte in similitudine su un banco a dischi, è valida soprattutto in condizioni di lubrificazione mista ed è indipendente dalla rugosità delle superfici in contatto, essendo funzione esclusivamente delle grandezze cinematiche, di carico e della viscosità del lubrificante. Misure del coefficiente di attrito condotte su ingranaggi reali [26], hanno dimostrato la validità della formula di Benedict e Kelley nella regione lontana dal pitch point.

La normativa AGMA propone di maggiorare il valore del coefficiente di attrito ottenuto secondo la formulazione di Benedict e Kelley tramite un fattore moltiplicativo

avg R

C in grado di tenere conto della finitura superficiale:

avg avg R R C − = 13 . 1 13 . 1

Test condotti in similitudine su una macchina a dischi all’Università di Cardiff [14] hanno mostrato che, per dischi di acciaio con trattamento termico tipico dell’industria aeronautica, operanti ad alte velocità di strisciamento e lubrificati con un caratteristico olio per motori a turbina, l’effetto della superfinitura comporta, rispetto ad una normale rettifica, una riduzione della forza di attrito.

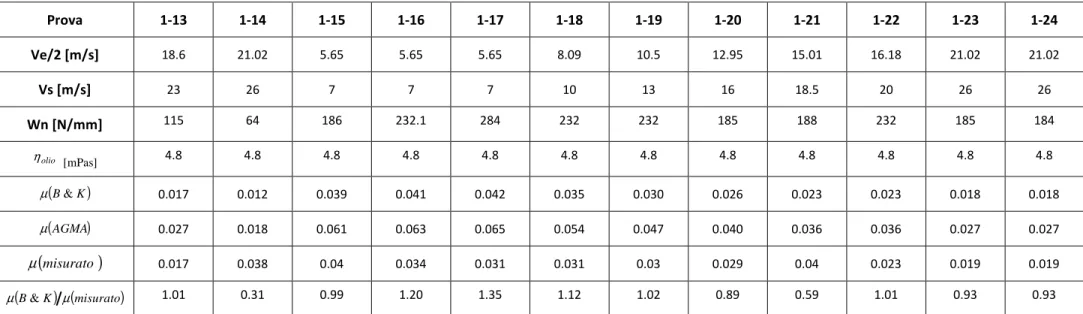

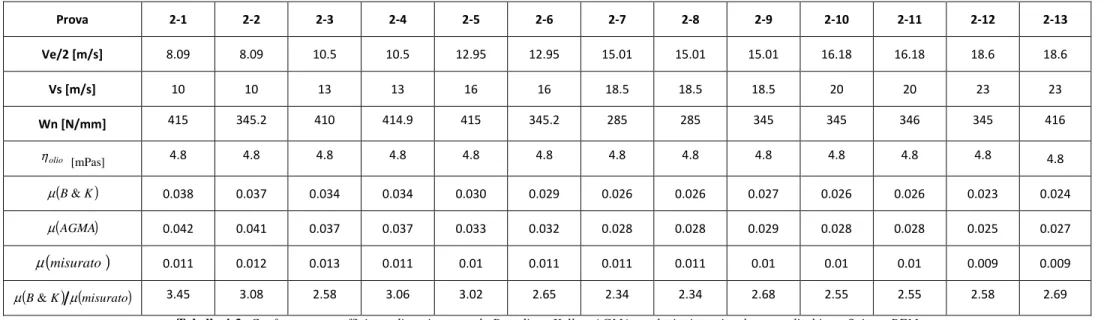

In Tabella 4-1 e Tabella 4-2 è riportato il confronto tra il coefficiente di attrito misurato in [14] su dischi rettificati (Ra pari a 0.4 µm) e quello calcolato tramite le formule di

Bendedict e Kelley ed AGMA. Dalle tabelle si può notare come il coefficiente di attrito

calcolato secondo Bendedict e Kelley sia prossimo a quello misurato sperimentalmente (il rapporto tra i due termini è mediamente pari a 1.02). In Tabella 4-3 è riportato lo stesso confronto per dischi superfiniti. In questo caso il coefficiente di attrito calcolato

68 secondo Bendedict e Kelley risulta sovrastimato rispetto a quello misurato (il rapporto tra i due termini è mediamente pari a 2.74).

69 Prova 1-1 1-2 1-3 1-4 1-5 1-6 1-7 1-8 1-9 1-10 1-11 1-12 Ve/2 [m/s] 8.09 8.09 10.5 10.5 12.95 12.95 12.95 15.01 15.01 16.18 16.18 18.6 Vs [m/s] 10 10 13 13 16 16 16 18.5 18.5 20 20 23 Wn [N/mm] 265 286.6 189 186.5 232 232 232 148 115 164 146 119 olio η [mPas] 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 (B &K) µ 0.036 0.036 0.029 0.029 0.027 0.027 0.027 0.022 0.021 0.021 0.021 0.017 (AGMA) µ 0.055 0.056 0.045 0.045 0.042 0.042 0.042 0.034 0.032 0.033 0.032 0.027 (misurato) µ 0.022 0.031 0.032 0.03 0.028 0.028 0.028 0.027 0.024 0.022 0.014 0.012 (B K) (µ misurato) µ & 1.61 1.16 0.92 0.98 0.96 0.96 0.96 0.82 0.86 0.97 1.48 1.44

Tabella 4-1: Confronto tra coefficiente di attrito secondo Benedict e Kelley, AGMA e valori misurati su banco a dischi per finitura as ground (prima parte)

Prova 1-13 1-14 1-15 1-16 1-17 1-18 1-19 1-20 1-21 1-22 1-23 1-24 Ve/2 [m/s] 18.6 21.02 5.65 5.65 5.65 8.09 10.5 12.95 15.01 16.18 21.02 21.02 Vs [m/s] 23 26 7 7 7 10 13 16 18.5 20 26 26 Wn [N/mm] 115 64 186 232.1 284 232 232 185 188 232 185 184 olio η [mPas] 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 (B &K) µ 0.017 0.012 0.039 0.041 0.042 0.035 0.030 0.026 0.023 0.023 0.018 0.018 (AGMA) µ 0.027 0.018 0.061 0.063 0.065 0.054 0.047 0.040 0.036 0.036 0.027 0.027 (misurato) µ 0.017 0.038 0.04 0.034 0.031 0.031 0.03 0.029 0.04 0.023 0.019 0.019 (B K) (µ misurato) µ & 1.01 0.31 0.99 1.20 1.35 1.12 1.02 0.89 0.59 1.01 0.93 0.93

70 Prova 2-1 2-2 2-3 2-4 2-5 2-6 2-7 2-8 2-9 2-10 2-11 2-12 2-13 Ve/2 [m/s] 8.09 8.09 10.5 10.5 12.95 12.95 15.01 15.01 15.01 16.18 16.18 18.6 18.6 Vs [m/s] 10 10 13 13 16 16 18.5 18.5 18.5 20 20 23 23 Wn [N/mm] 415 345.2 410 414.9 415 345.2 285 285 345 345 346 345 416 olio η [mPas] 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 4.8 (B &K) µ 0.038 0.037 0.034 0.034 0.030 0.029 0.026 0.026 0.027 0.026 0.026 0.023 0.024 (AGMA) µ 0.042 0.041 0.037 0.037 0.033 0.032 0.028 0.028 0.029 0.028 0.028 0.025 0.027 (misurato) µ 0.011 0.012 0.013 0.011 0.01 0.011 0.011 0.011 0.01 0.01 0.01 0.009 0.009 (B K) (µ misurato) µ & 3.45 3.08 2.58 3.06 3.02 2.65 2.34 2.34 2.68 2.55 2.55 2.58 2.69

71

4.3

Determinazione del regime di lubrificazione ed effetto della

tessitura superficiale

Negli ingranaggi il regime di lubrificazione è di tipo elastoidrodinamico. In Figura 4-10 è mostrato, opportunamente ingrandito, il contatto lubrificato fra due denti di ruote dentate (in figura sono anche indicati valori tipici delle varie grandezze). Nella zona del contatto la pressione ha un andamento intermedio fra quello dovuto all’effetto idrodinamico e quello di tipo Hertziano. L’altezza del meato in questa zona è detta altezza centrale. In corrispondenza della zona di uscita, invece, il meato presenta un restringimento nei pressi del quale si verifica un picco di pressione. L’altezza del meato in questo punto è detta altezza minima.

Figura 4-10: Lubrificazione elastoidrodinamica nel contatto tra ruote dentate

Per la determinazione delle condizioni di lubrificazione, la normativa AGMA [23] suggerisce l’utilizzo dell’altezza centrale del meato e ne propone il calcolo tramite la formulazione di Dowson e Toyoda, valida per contatti di linea:

n c W U G h

ρ

1 . 0 69 . 0 56 . 0 06 . 3 = Dove:G: è un parametro adimensionale dipendente dal materiale; G=

α

⋅Er72

W: è un parametro adimensionale dipendente dal carico; W = XΓwn Er

ρ

nTuttavia, ai fine della valutazione dell’efficacia della lubrificazione, è più significativo utilizzare l’altezza specifica del meato definita, secondo le indicazioni della normativa AGMA [23], come il rapporto tra l’altezza centrale e la rugosità (Ra) composita delle due superfici: 2 2 2 1 a a c AGMA R R h + = Λ

Facendo riferimento alla normativa AGMA [23], la condizione di lubrificazione è:

• Completa, se ΛAGMA >1. Il meato di lubrificante è in grado di separare

completamente le superfici. Le asperità dei fianchi dei denti in moto relativo non entrano in contatto;

• Mista, se

0

.

4

<

Λ

AGMA<

1

. Il meato di lubrificante non è in grado di separarecompletamente le superfici. Le asperità dei fianchi dei denti in moto relativo entrano occasionalmente in contatto;

• Limite, se

Λ

AGMA<

0

.

4

. Il contatto avviene senza lo sviluppo di un meatoadeguato. La maggior parte del carico è sostenuta dal contatto tra le asperità superficiali.

A questo punto è necessario effettuare alcune precisazioni.

Innanzitutto, in ingranaggi bombati il contatto tra le superfici è di tipo ellittico ma, dati i valori caratteristici della bombatura e il conseguente aspect ratio dell’impronta, la formula di Dowson e Toyoda (rigorosamente applicabile a contatti di linea) si assume ancora valida. In secondo luogo in letteratura è più utilizzata per lo studio della condizione di lubrificazione l’altezza minima del meato e non quella centrale. Infine si ricorda che la definizione dell’altezza specifica del meato non è univoca. Per esempio

Wellauer e Holloway la definiscono come:

2 2 1 & q q m H W R R h + = Λ

73

Dove hm è l’altezza minima del meato ed Rq è la rugosità quadratica media. Tra la Ra e

la Rq non esiste una precisa proporzionalità, ma sperimentalmente si verifica che

a R

Rq≈1.11⋅ . Nel caso di interesse, l’altezza centrale del meato calcolata con la

formulazione di Dowson e Toyoda è pari a 1.316 volte l’altezza minima valutata con la formulazione di Toyoda ed Higginson. Considerando che le superfici in contatto

abbiano rugosità simili

(

Ra1 =Ra2)

, come del resto avviene nel caso dei test condottidurante la campagna di scuffing, si ha:

( )

H W q m q m q q m a a c AGMA R h R h R R h R R h & 2 2 2 1 2 2 2 1 033 . 1 033 . 1 2 11 . 1 316 . 1 11 . 1 11 . 1 316 . 1 Λ ≈ ≈ ⋅ ⋅ ≈ + ⋅ ≈ + = ΛInoltre si vuole porre l’accento sul fatto che l’altezza centrale del meato risulta modificata, a causa dell’orientamento della rugosità, rispetto a quella calcolata teoricamente tramite il modello a superfici lisce. (Effetto di Patir e Cheng [17], Figura 4-11).

74 In questa trattazione si è deciso di adottare la seguente definizione:

2 2 2 1 q q c R R h + = Λ

Che corrisponde a quella necessaria per poter utilizzare la Figura 4-11 e calcolare l’effetto di Patir e Cheng. Tale definizione differisce solo lievemente da quella data dalla normativa AGMA [23]. Infatti:

(

) (

)

AGMA a c a a c q q c R h R R h R R h Λ ≈ ⋅ ≈ ⋅ + ⋅ ≈ + = Λ 0.9 2 11 . 1 11 . 1 11 . 1 1 2 2 2 2 2 2 1Pertanto, facendo riferimento a quanto stabilito dalla normativa AGMA ed utilizzando la definizione di altezza specifica suddetta, la transizione tra la condizione di

lubrificazione mista e limite avviene per

Λ

>

0

.

9

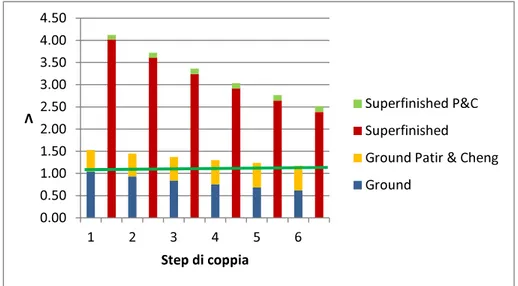

.Nel caso delle prove in [14] il regime di lubrificazione è completo per i dischi superfiniti e misto per quelli rettificati (Figura 4-12). In queste condizioni, l’interazione tra le creste della rugosità che avviene tra le superfici rettificate porta necessariamente ad avere un coefficiente di attrito maggiore rispetto alle superfici superfinite. Da notare come nelle prove 11, 12 e 13, in cui l’altezza specifica del meato predice un regime di lubrificazione completa, il coefficiente di attrito sia mediamente più basso che negli altri casi e paragonabile a quello delle ruote superfinite. Questa affermazione non è vera solo nella prova 9.

Figura 4-12:Altezza specifica del meato. Confronto tra REM – As Groud.per le prove in [14]. Si considera l’altezza centrale del meato alla temperatura di bulk dei dischi. Si considerano gli effetti di

Patir & Cheng [17] 0.00 0.20 0.40 0.60 0.80 1.00 1.20 1.40 1.60 1.80 1 2 3 4 5 6 8 9 10 11 12 13 Λ Test #

Superfinished Patir & Cheng

Superfinished

Ground Patir & Cheng

75

Figura 4-13:Coefficiente di attrito misurato sperimentalmente per le prove in in [14]. Confronto tra REM – As Groud..

4.3.1 Determinazione del regime di lubrificazione caratteristico dei

test effettuati

Dai dati sperimentali misurati in [14] risulta che il coefficiente di attrito tra dischi superfiniti sia meno della metà di quello tra dischi rettificati.

Estendendo questa considerazione alle ruote Z28, si dovrebbe notare una differenza significativa nella temperatura out of mesh per le due finiture. Assunta infatti la temperatura del lubrificante in posizione out of mesh come un indice delle perdite di potenza che avvengono durante l’ingranamento e considerato che, a parità di condizioni di funzionamento, le perdite per ventilazione sono le medesime, il confronto diretto di questa quantità può essere considerato indicativo della differenza del coefficiente di attrito per le due finiture. In Appendice è riportato tale confronto in corrispondenza delle coppie che non hanno provocato danneggiamento. La temperatura considerata è quella al termine dello step di prova. Dall’analisi dei dati risulta evidente l’assenza di una differenza significativa in termini di temperatura out of mesh tra ruote rettificate e superfinite, essendo la differenza massima inferiore al 8% e mediamente del 3%.

Per spiegare questo fenomeno è necessario tenere in considerazione il regime di lubrificazione che si instaura tra le superfici.

Nel caso degli ingranaggi Z28 il regime di lubrificazione è completo per entrambe le finiture (da Figura 4-14 a Figura 4-21). Pertanto, i coefficienti di attrito caratteristici delle due diverse finiture dovranno essere tra loro simili, essendo il loro valore

76 determinato unicamente dalla resistenza allo scorrimento dei filetti fluidi del meato gli uni sugli altri.

In mancanza di una formula che possa descrivere correttamente il coefficiente di attrito in condizioni di lubrificazione completa, si propone di utilizzare la formulazione originale di Benedict e Kelley per il calcolo della temperatura flash.

Tale formulazione, infatti, per quanto anch’essa valida nel caso di lubrificazione mista, non contiene il fattore moltiplicativo

avg R

C presente nella formulazione AGMA, il

quale ancora maggiormente farebbe pesare l’effetto della rugosità superficiale, accentuando la differenza di comportamento previsto fra le due finiture ed essendo tale effetto trascurabile nel caso in esame, non essendoci contatto fra le creste.

77

Figura 4-14: Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 20deg,

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 4-15:Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 20deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.

Figura 4-16: Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 25deg,

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 4-17: Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 25deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min. 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 1 2 3 4 5 6 7 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 1 2 3 4 5 6 7 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 1 2 3 4 5 6 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 1 2 3 4 5 6 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground

78

Figura 4-18: Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 20deg,

V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 4-19:Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 20deg,

V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

Figura 4-20: Temperatura Altezza specifica del meato. Confronto tra REM – As Groud.,Z28,

25deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 4-21: Altezza specifica del meato. Confronto tra REM – As Groud.,Z28, 25deg,

V=15000 rpm,T in olio: 120°C, Q=1.4 l/min. 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 1 2 3 4 5 6 7 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 1 2 3 4 5 6 7 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 5.00 1 2 3 4 5 6 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground 0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 1 2 3 4 5 6 Λ Step di coppia Superfinished P&C Superfinished Ground Patir & Cheng Ground

79 Di seguito sono riportati, in maniera del tutto analoga a quanto fatto da Figura 4-1 a Figura 4-5, i campi di variazione della temperatura totale di contatto calcolati secondo le correzioni apportate al coefficiente di attrito.

Figura 4-22: confronto tra materiali in termini di T totale. I punti rappresentano le failure (almeno 6

denti danneggiati) 190 210 230 250 270 290 310 330 T e m p e ra tu ra t o ta le [ °C ] AISI 9310 Pyrowear 53 ACC1 ACC2

80

Figura 4-23: Inviluppo delle condizioni provate. Confronto tra 90°C 120°C.

Figura 4-24:Inviluppo delle condizioni provate. Confronto tra 20°–25°.

Figura 4-25:Inviluppo delle condizioni provate. Confronto tra As ground –REM

Figura 4-26: Inviluppo delle condizioni provate. Confronto tra 9500 rpm–15000 rpm..

. 190 210 230 250 270 290 310 330 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 90 °C 120 °C 190 210 230 250 270 290 310 330 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 20° 25° 190 210 230 250 270 290 310 330 T e m p e ra tu ra t o ta le [ °C ] AS GROUND REM 190 210 230 250 270 290 310 330 T e m p e ra tu ra t o ta le d i co n ta tt o [° C ] 9500 rpm 15000 rpm

81

4.4

DoE ed analisi della varianza

4.4.1 Impostazione e metodo di analisi

I risultati sperimentali della campagna di scuffing sono stati analizzati utilizzando la tecnica DoE al fine di determinare il peso relativo dei parametri considerati (materiale, finitura superficiale, angolo di pressione, velocità e temperatura) sul fenomeno in esame. Di seguito si riporta una breve descrizione di tale tecnica, rimandando a [27] per una trattazione esaustiva.

La tecnica DoE consente di valutare quantitativamente l’importanza delle diverse fonti di variazione nella variabilità osservata nel corso di un esperimento. La variabilità dei dati, dovuta alla diversità dei parametri sotto il controllo dello sperimentatore o alle fonti di variazione casuali, si misura tramite gli scostamenti dei dati dalla media generale. Indicando con i il generico parametro considerato, con j è la generica

ripetizione dell’esperimento e con Y la media generale dei dati,la devianza totale

risulta:

( )

(

)

2∑∑

− = i j ij Y Y y SSChe può essere scomposta in una devianza tra gruppi, SS(a), che misura la quota di variabilità attribuibile alla diversità di parametri ed in una devianza di errore, SS(e), che misura la quota di variabilità attribuibile a tutte le cause non controllate o casuali.

(

)

2(

)

2(

)

2∑∑

∑

∑∑

− = − + − i j i ij i i i j ij Y n Y Y Y Y Y( )

y SS( )

a SS( )

e SS = +( rappresenta la media dei valori corrispondenti al l’i-esimo parametro, n il

numero di ripetizioni).

Dividendo le devianze per i rispettivi gradi di libertà, si ottiene la varianza tra gruppi,

MS(a), e la varianza d’errore, MS(e). ll rapporto tra queste quantità, MS

( )

a MS( )

e , infine, permette di verificare, mediante un opportuno test statistico, se i dati differiscono tra loro per una semplice variabilità casuale o, se invece, differiscono a causa della differenza tra i parametri considerati. In particolare, se tale rapporto risulta maggiore dii

Y

82 un valore critico determinato dalla distribuzione di Fisher, si può affermare che i parametri considerati hanno un’influenza sul fenomeno osservato.

L’analisi DoE relativa alla campagna sperimentale di scuffing è stata condotta considerando la temperatura totale di contatto come variabile continua di uscita. Tale scelta impone di fare alcune considerazioni.

Innanzitutto la temperatura totale di contatto non è una grandezza misurata sperimentalmente ma deriva da un processo di calcolo. A questa considerazione va aggiunto il fatto che, per utilizzare correttamente questa tecnica statistica, i campi di variazione della variabile continua di uscita devono essere confrontabili. Questa condizione è sempre verificata eccetto che per il parametro angolo di pressione (da Figura 4-22 a Figura 4-26). In questo caso, la diversa estensione del campo di variazione della temperatura totale, può a priori indurre il test statistico in errore. Pertanto, l’analisi dell’influenza dell’angolo di pressione, non può essere valutata con la tecnica DoE.

Un ulteriore problema, infine, è rappresentato dall’impossibilità di associare un valore di temperatura totale di contatto alle prove in cui si è riscontrato run – out. Per risolvere questa limitazione si è considerato, come condizione di scuffing, il gradino di carico successivo a quello in cui si è verificato il run – out, e che non è stato raggiunto a causa dei limiti del sistema di sperimentazione.

4.4.2 Risultati ottenuti

L’analisi DoE riportata di seguito è stata condotta con il software commerciale

DOEpack® della PQ Systems, tenendo in considerazione quanto esposto in al paragrafo precedente. In tale analisi si è considerata failure una prova terminata con almeno sei denti danneggiati. Nel calcolo della temperatura totale di contato è stato utilizzato il coefficiente di attrito originale di Benedict e Kelley.

I parametri, o le combinazioni di parametri, che risultano influenzare significativamente il fenomeno dello scuffing sono riportati Tabella 4-4.

In Figura 4-27 è riportato il grafico relativo alla devianza tra gruppi per i parametri, o le combinazioni di parametri, che risultano influenzare il comportamento a scuffing degli ingranaggi esaminati. Si ricorda che la devianza misura la quota di variabilità

83

attribuibile alle differenze tra i parametri considerati. In

Figura 4-28 è riportato il diagramma di Pareto relativo alla semi-differenza tra le medie

dei singoli trattamenti. Tale diagramma, ordinato in senso decrescente, mostra, in ordine di importanza, quali siano i fattori che maggiormente influenzano il fenomeno dello

scuffing

Tabella 4-4 :Parametri di influenza sul fenomeno dello scuffing

Parametro Varianza tra gruppi Rapporto F P value I-hat

Materiale (ACC2 vs ACC1) 7189 24.04 <0.001 -21.2 Angolo di pressione (20° vs 25°) 9828 32.87 <0.001 -24.78 Velocità (9500 vs 15000) 1831 6.122 <0.019 -10.7

Mat. x ang. Press. 4481 14.98 <0.001 16.73

Mat. x velocità. 1103 3.689 0.064 -8.303

Ang press x vel. 2872 9.603 0.004 13.4

Mat x ang press x

vel. 2099 7.019 0.012 11.45

84

Figura 4-27: Devianza tra gruppi. A: materiale, B: finitura superficiale, C: angolo di pressione, D:

velocità, E: temperatura ingresso olio

Figura 4-28: Importanza dei fattori considerati sullo scuffing. A: materiale, B: finitura superficiale, C:

angolo di pressione, D: velocità, E: temperatura ingresso olio

Poiché l’influenza dell’angolo di pressione è, come detto, dovuta al diverso posizionamento dell’inviluppo delle condizioni provate rispetto all’asse della temperatura totale di contatto, tale effetto non può essere valutato tramite la tecnica DoE.

Pertanto, dall’analisi DoE, emerge con chiarezza l’importanza del materiale e della velocità come parametri di influenza dello scuffing.

85

4.5

Altre note circa l’influenza dello stato delle superfici sulla

resistenza a scuffing

L’analisi DoE ha mostrato che la finitura superficiale non ha influenza sullo scuffing e che la lieve differenza nel comportamento delle ruote superfinite rispetto alle rettificate può essere considerata come una semplice dispersione statistica. Tuttavia in questa sede si vogliono fare alcune ulteriori considerazioni su quanto reperibile in letteratura.

Test di scuffing condotti in similitudine su una macchina a dischi all’Università di Cardiff [14] e già citati precedentemente, hanno mostrato che l’effetto della superfinitura comporta, rispetto ad una normale rettifica, un aumento significativo della capacità di carico unitamente ad una riduzione della forza di attrito. Tuttavia i dischi rettificati, sebbene meno resistenti, si sono danneggiati mediamente ad una temperatura totale di contatto considerevolmente maggiore rispetto a quelli superfiniti. Un risultato analogo è stato trovato con indagini successive [28] E’ stato concluso che, per alte velocità di strisciamento, il postulato sulla costanza della temperatura totale di contatto proposto da Blok [9] non può essere considerato valido. Tale osservazione è confermata in [29] dove si afferma che il postulato dà delle buone indicazioni ingegneristiche solamente in un limitato inviluppo di condizioni di funzionamento. Ulteriori analisi condotte a Cardiff [15] hanno inoltre mostrato come diversi procedimenti tecnologici di superfinitura chimica producano comportamenti sensibilmente diversi. In particolare è stato trovato che una superficie eccessivamente liscia, ottenuta con l’utilizzo di media plastici, si danneggia a scuffing ad un carico inaspettatamente inferiore rispetto a quello a cui si danneggiano superfici superfinite con media ceramici. E’ stata pertanto avanzata l’ipotesi che la tessitura superficiale prodotta da una superfinitura con media ceramici aiuti il processo di lubrificazione e che una superficie estremamente liscia, come quella ottenuta con media plastici, non sia necessariamente migliore dal punto della resistenza a scuffing. L’effetto della tessitura superficiale sulla lubrificazione risulta inoltre confermato da [17].

86

4.6

Determinazione della temperatura media di scuffing e dei valori

ammissibili di progetto

Visti i risultati dell’analisi della varianza e le modifiche proposte nel calcolo del coefficiente di attrito, si è deciso di raggruppare i dati per materiale e di determinare, per ciascun materiale, un valore ammissibile di progetto.

I valori ammissibili di progetto sono stati determinati con le seguenti assunzioni:

• per ciascun materiale la temperatura totale di contatto media di scuffing è stata

ottenuta considerando solo le failure del materiale in esame mentre la deviazione standard è stata valutata considerando tutte le failure occorse

• la distribuzione statistica degli eventi di failure è di tipo gaussiano.

Per dimostrare l’ammissibilità di questo assunto si è applicato il criterio di

Kolmogorov - Smirnoff agli eventi di failure (criterio di failure: almeno sei denti

danneggiati) della famiglia AISI 9310.

Figura 4-29: test di Kolmogorov - Smirnov per la famiglia AISI 9310

In Figura 4-29 è mostrato il confronto tra l’andamento teorico e sperimentale della distribuzione delle failure. Il test ha verificato l’ipotesi nulla che la distribuzione sperimentale è di tipo gaussiano. Questo risultato è stato assunto per l’acciaio 2 a cui, a causa del numero esiguo di failure, non è stato possibile applicare il test.

Il procedimento utilizzato per stimare la deviazione standard è stato il seguente: anzitutto è stato calcolato il valore medio della temperatura totale di contatto per ciascun materiale; successivamente è stato sottratto questo valore medio ai dati sperimentali in modo da traslare le singole distribuzioni sull’origine, infine si sono

raggruppati tutti i dati in modo da generare una distribuzione per la superfamiglia “acciaio”, come mostrato in

Figura 4-30: determinazione della devizione standard per la superfamiglia "acciaio"

Nota la deviazione standard ed assunta una distribuzione di probabilità di tipo gaussiano, è stato possibile

una probabilità di danneggiamento del 5%, come riportato in

Figura 4-31: Temperatura tota

Per determinare il valore dell’estremo sinistro dell’intervallo unilatero di confidenza al 95%, si è seguita la seguente procedura (

Nota la distribuzione di probabilità di ogni famiglia e indicato con N il relativo numero

di failure, µ la mediae σ

• sono state generate M serie di N valori casuali secondo la medesima legge

gaussaina N(µ,σ)

raggruppati tutti i dati in modo da generare una distribuzione per la superfamiglia “acciaio”, come mostrato in Figura 4-30.

determinazione della devizione standard per la superfamiglia "acciaio"

Nota la deviazione standard ed assunta una distribuzione di probabilità di tipo gaussiano, è stato possibile calcolare la temperatura totale di contatto corrispondente ad una probabilità di danneggiamento del 5%, come riportato in Figura 4

Temperatura totale di contatto corrispondente ad una probabilità di danneggiamento del 5%

Per determinare il valore dell’estremo sinistro dell’intervallo unilatero di confidenza al 95%, si è seguita la seguente procedura (Figura 4-32).

istribuzione di probabilità di ogni famiglia e indicato con N il relativo numero

σ la deviazione standard:

sono state generate M serie di N valori casuali secondo la medesima legge )

87 raggruppati tutti i dati in modo da generare una distribuzione per la superfamiglia

determinazione della devizione standard per la superfamiglia "acciaio"

Nota la deviazione standard ed assunta una distribuzione di probabilità di tipo calcolare la temperatura totale di contatto corrispondente ad

4-31.

le di contatto corrispondente ad una probabilità di danneggiamento del 5%

Per determinare il valore dell’estremo sinistro dell’intervallo unilatero di confidenza al

istribuzione di probabilità di ogni famiglia e indicato con N il relativo numero

• sono stati determinati i valori delle M serie,

• tramite µi e σi

percentile T5%_i

• Dalla distribuzione dei percentili T

inferiore dell’intervallo unilatero di confidenza al 95% per il percentile,

• Tale estremo inferiore è il valore ammissibile.

Figura 4-32

sono stati determinati i valori di media µi e di deviazione standard σ

i , per ciascuna delle M serie è stato determinato il relativo

Dalla distribuzione dei percentili T5%_1 ,…, T5%_M è stato calcolato l’estremo

intervallo unilatero di confidenza al 95% per il percentile, Tale estremo inferiore è il valore ammissibile.

32: Determinazione dell’estremo sx dell’intervallo di confidenza

88

e di deviazione standard σi di ciascuna

, per ciascuna delle M serie è stato determinato il relativo

è stato calcolato l’estremo intervallo unilatero di confidenza al 95% per il percentile,

89

4.6.1 Criteri di failure

L’analisi per la determinazione degli ammissibili di progetto, secondo la metodologia di illustrata è stata condotta considerando tre diversi criteri di failure, di seguito elencati:

• I scenario

Si considera come campione di prova l’ingranaggio e come criterio di failure la presenza di almeno sei denti danneggiati. Pertanto l’esito di ciascun esperimento può essere failure si, se ci sono almeno sei denti con scuffing, o failure no, se il numero dei denti danneggiati è minore. La criticità di questo scenario è dovuta all’arbitrarietà del criterio di failure; nel calcolo della distribuzione di danneggiamento, si considera solo lo step in cui si sono danneggiati almeno 6 denti.

• II scenario

Si considera come campione di prova ciascuna coppia di denti appartenenti all’ingranaggio e come criterio di failure la presenza o meno del danneggiamento. La criticità di questo scenario è dovuta al fatto che l’esito di ciascun esperimento risulta indipendente dall’esito degli altri. Si ammette quindi che il danneggiamento su una coppia di denti non influenzi in alcun modo, per esempio alterando il livello vibrazionale o le condizioni di ingranamento, il danneggiamento su una coppia successiva. Inoltre, il computo del numero di denti danneggiati è stato assunto indipendente dal fatto che lo step sia stato completato o meno.

• III scenario

Si considera come campione di prova l’ingranaggio e come criterio di failure la presenza di almeno un nuovo dente danneggiato rispetto alla condizione precedente. La criticità di questo scenario è dovuta al fatto che il danneggiamento in uno step risulta indipendente dai danneggiamenti negli step precedenti.

90 A titolo di esempio si riporta una tabella comparativa tra i singoli scenari.

Tabella 4-5: tabella comparativa tra i singoli scenari.

Coppia [Nm]

Denti danneggiati

Esito Scenario I Esito Scenario II Esito Scenario III

340 2 0 “scuffing si” 2 “scuffing si” 1 “scuffing si”

370 0 0 “scuffing si” 0 “scuffing si” 0 “scuffing si”

410 2 0 “scuffing si” 2 “scuffing si” 1 “scuffing si”

440 0 0 “scuffing si” 0 “scuffing si” 0 “scuffing si”

![Figura 4-12: Altezza specifica del meato. Confronto tra REM – As Groud.per le prove in [14]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7617771.115880/15.892.207.732.790.1097/figura-altezza-specifica-meato-confronto-rem-groud-prove.webp)

![Figura 4-13: Coefficiente di attrito misurato sperimentalmente per le prove in in [14]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7617771.115880/16.892.236.699.114.404/figura-coefficiente-attrito-misurato-sperimentalmente-prove.webp)