APPENDICE B

Fasi di allestimento della prova

B.1 Fase preliminare

Prima di tutto, occorre assicurarsi che la macchina di prova si trovi in controllo di spostamento (Stop Loop S). Il montaggio della provetta viene effettuato posizionando la barra di carico inferiore (l’unica che si può muovere) in modo tale che il trasduttore di spostamento mostri un valore pari a –18.40 mm. Questo valore ci assicura che, vista la geometria del sistema, la zona utile del provino, a sezione costante, si trovi in posizione centrale rispetto alle barre, ed inoltre che le mazzette di afferraggio siano nella corretta posizione rispetto alle piastre di riferimento. Le operazioni di movimentazione della barra di carico possono essere effettuate in condizioni di bassa pressione dell’olio.

Dopo aver pulito delicatamente le piastre di serraggio con trielina, per eliminare eventuali residui o sporcizia, si può passare alla preparazione dei bulloni: i filetti delle viti vengono puliti con una spazzola metallica, eliminando eventuali residui metallici e soprattutto il grasso residuo della prova precedente; quindi si applica, mediante un pennellino, il grasso lubrificante per alta temperatura sui filetti stessi; si avvita e si svita, poi, il dado sulla vite, in modo da distribuire il grasso anche sui filetti dello stesso.

Per avere un riferimento iniziale quanto più preciso possibile, a questo punto è consigliabile azzerare i valori della Forza, indicati sul pannello di controllo della AIP; per questo, sempre restando in controllo spostamento, si imposta per la Forza “Valore Iniziale = 0”, e quindi si preme “0 Valori”.

A questo punto, possiamo passare in alta pressione, premendo il pulsante High/Low della AIP, e verificando che il manometro indichi una pressione intorno ai 170 bar; se così non fosse, si agisce sul potenziometro manuale posto sulla base della centralina di controllo della AIP, finché il valore non risulta corretto.

Si passa quindi al posizionamento ed inserimento del provino nella macchina di prova. (vedi paragrafo 2.6): Completata questa fase, si inseriscono le spine di riferimento, che sono quattro per ogni barra, marcate in giallo per quella superiore.

Successivamente si inseriscono e si stringono manualmente i bulloni; una volta rimosse anche le spine di riferimento, è possibile serrare i bulloni utilizzando l’apparecchiatura descritta al paragrafo 2.3, seguendo la procedura esposta sul manuale di utilizzo. Per quanto riguarda l’ordine e la relativa pressione di serraggio, per cercare di ottenere un compressione omogeneo, si segue sempre la seguente procedura: per la barra superiore, si esegue il serraggio a 450 bar di pressione del bullone superiore (lato postazione AIP) e del suo opposto diametralmente (bullone inferiore, lato forno), quindi serraggio a 450 bar del bullone inferiore (lato postazione AIP) e del suo opposto diametralmente; questo primo step di serraggio viene eseguito con doppia mandata in pressione per ogni bullone; poi con lo stesso ordine, si esegue il serraggio a 900 bar di pressione; questo step viene eseguito con una singola mandata in pressione per bullone. Il procedimento si ripete in modo identico per la barra inferiore. In fase di smontaggio, l’ordine sarà esattamente invertito. Non si deve dimenticare di registrare i cicli di carico sul manuale fornito dalla Boltight, controllando di essere ancora ampiamente all’interno della vita operativa del dispositivo.

Dopo aver montato il provino, e dopo il serraggio dei bulloni, occorre modificare il tipo di gestione della macchina di prova, passando da controllo di spostamento a controllo di forza; per far questo si imposta “Valore Iniziale = 0” e si preme “Stop Loop in F”. In questo modo, durante la fase di riscaldamento del forno, il provino ha modo di dilatarsi senza essere compresso fra le barre di carico, che in controllo di spostamento sarebbero imposte a rimanere immobili.

Si inseriscono, ora, le termocoppie negli appositi vani predisposti; una nell’alloggiamento sulla piastrina inferiore destra, l’altra, inserita in un cilindretto metallico, da alloggiare in uno dei fori destinati alle spine di riferimento, sulla barra di carico inferiore. Quest’ultima è collegata allo strumento di misura di temperatura Digitron mod.2751; da esso il segnale viene poi inviato alla scheda di acquisizione del PC, e acquisito e salvato tramite il software “Acquisitore 10 sec.VI”.

Si procede, quindi, all’avvicinamento ed alla chiusura del forno, ed alla disposizione del materiale coibente, come già esposto nel paragrafo 2.4. Si verificano i parametri PID della centralina elettronica (impostati come segue: Pb 14, ti 1146, td 191, rES 0, Hcb auto, Lcb auto), oltre a verificare che il Set Point sia fissato a 493 °C; infine si accende il forno, portando i potenziometri ai valori corretti (Top = 7, Centre = 4 e Bottom = Fondo Corsa).

Si accende il PC di acquisizione dati, e si effettuano le operazioni di preparazione del programma di acquisizione “Acquisitore 10 sec.VI”: si inserisce lo Scan Rate, in scans/sec, definito da:

Scan Rate = 200 scans * Frequenza di prova (1/sec)

Si verifica inoltre che il Buffer Size sia impostato a 10000, gli Scans to Write siano impostati a 200, il Num Scans per File sia impostato a 1000000. Infine si inserisce la sezione del provino; come standard delle prove si è deciso di inserire la sezione nominale, cioè, come si evince dalla geometria della provetta, 42.08 mm2 . In realtà, le misurazioni eseguite sui provini dimostrano che tale sezione nominale si discosta anche in modo consistente da quella reale; di ciò, terremo comunque conto nei successivi calcoli necessari alla elaborazione dei dati. Come ultima operazione, si inserisce il path di destinazione dei files contenenti i dati acquisiti (occorre creare precedentemente il path sul disco interno di destinazione).

A questo punto, occorrerà attendere almeno 120 minuti dall’accensione del forno, per avere la certezza che la temperatura interna abbia raggiunto il valore di regime, e poter dare inizio alla prova.

B.2 Avvio della prova

Una volta che la temperatura interna del forno ha raggiunto le condizioni di regime, occorre agire sulle varie finestre del pannello di controllo della AIP, per definire le caratteristiche della prova; nella colonna relativa al controllo di forza, occorre anzitutto inserire l’indicazione del tipo di prova che si intende svolgere, in altre parole, visto che si eseguono prove a fatica con cicli sinusoidali, nella finestrella identificata dalla dicitura Tipo prova, specificheremo sinusoidale; indicheremo, nella casella T x ciclo, la frequenza di prova, quindi inseriremo il corretto valore per il Riferimento Max e per il Riferimento Min, ovvero i valori massimi e minimi di forza (in Kg), entro i quali si vuole che avvenga l’oscillazione. Fatto questo, occorre azzerare il valore che indica la posizione della cella di carico, agendo sulla finestra Valore iniziale; per far questo occorre passare momentaneamente in controllo di spostamento, e modificare il valore iniziale semplicemente sommando ad esso il Valore attuale di spostamento (esso

rappresenta l’allungamento totale che il provino ha subito durante la fase di riscaldamento). Per fare un esempio, essendo il valore iniziale impostato a –18.40 mm, se il valore attuale indicato fosse di +2.50 mm, il nuovo valore iniziale da inserire sarebbe – 16.00 mm. A fine operazione è necessario tornare subito in controllo di forza.

Il valore iniziale ricavato nel passo precedente deve essere inserito anche nel software di acquisizione “Acquisitore 10 sec.VI”, agendo sulla finestra di immissione del programma stesso.

Fatto questo, possiamo azzerare il numero di cicli indicato, agendo sul tasto 0 cicli.

Passiamo, quindi, a definire le proprietà degli allarmi: verifichiamo che nel pannello di immissione della AIP, protetto da password, il tipo di allarmi sia settato come segue: Allarmi di tipo Assoluto

Risposta all’Allarme con Valore Impostato = 2

N. Alarms = 3 (numero di eventi di allarme (1 ogni 1 msec) necessari per generare l’emergenza. Si imposta 3 per un intervento in sicurezza a prova di disturbi (picchi di segnale).

Si impostano, poi, i valori massimi e minimi per i riferimenti degli allarmi per spostamento e forza (Allarme su max. e Allarme su Min.).

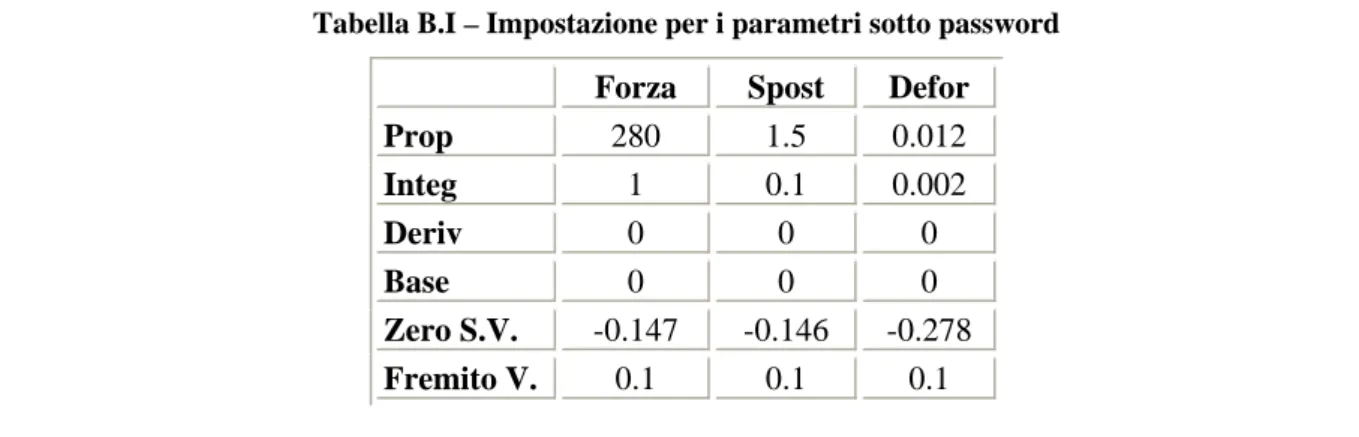

Per sicurezza, è consigliabile controllare anche gli altri parametri sotto password importanti per la prova, quali i valori PID di intervento sul loop di controllo, il valore di Zero S/V, necessario per allineare lo zero meccanico della servovalvola, il valore di S/V fremito, che definisce l’ampiezza del segnale di fremito, utile particolarmente nel caso di prove lente, per tenere “viva” la servovalvola, evitando “incollamenti” o andamenti a “passi” del servoattuatore; inoltre il valore di Base %, che imposta l’ampiezza del segnale di anticipo PID. Tali valori, nella fase di regime delle prove, sono stati impostati come riportato nella seguente Tabella.

Tabella B.I – Impostazione per i parametri sotto password

Forza Spost Defor

Prop 280 1.5 0.012 Integ 1 0.1 0.002 Deriv 0 0 0 Base 0 0 0 Zero S.V. -0.147 -0.146 -0.278 Fremito V. 0.1 0.1 0.1

Occorre, adesso, settare il corretto valore del Lock che si desidera impostare per la fase iniziale della prova; vari tentativi, che descriveremo nel seguito, ci hanno portato a definire una procedura che prevede l’avvio della prova con Lock disattivato, per poi inserire il Lock, con un valore pari al 15% dopo 20 cicli circa, mantenendolo a tale valore per poche centinaia di cicli, e quindi passando a Lock pari al 3%; una procedura di questo tipo ci ha consentito di eliminare fastidiosi sovraccarichi nelle fasi iniziali della prova. A questo punto deve essere avviato il software “Acquisitore 10 sec.VI”.

Si può adesso avviare la prova agendo sul pulsante RUN.

Come già detto in precedenza, si attiva la funzione Lock, impostata precedentemente al 15%, dopo circa 20 cicli. Una volta che la condizione di regime appare raggiunta si può modificare il Lock, passando al valore di 3% (questo avviene dopo circa 400 cicli). Fatto questo, possiamo infine inserire gli allarmi, agendo sul pulsante ALARMS.

B.3 Fase finale

Una volta che la macchina di prova si arresta per il raggiungimento di una situazione di allarme, viene attivato un avviso lampeggiante sullo schermo della AIP stessa. A questo punto, dopo aver interrotto l’acquisizione dei dati premendo STOP sul pannello del software “Acquisitore 10 sec.VI”, occorre eseguire le seguenti operazioni, al fine di preparare la cella di carico per lo smontaggio del provino: prima di tutto, così come richiesto dal programma di controllo, si salvano i dati nell’hard-disk della AIP, assegnando un nome appropriato. Adesso, il programma richiede di premere ALARMS per rendere di nuovo operativa la macchina, ma prima di farlo, dobbiamo modificare il valore iniziale dello spostamento per far scendere la cella di carico una volta riattivata la AIP; quindi, ad esempio, se il valore iniziale fosse intorno ai –16.00 mm, andremo a sommare un valore positivo di +6.00 mm (per sicurezza), digitando –10.00 mm. Ancora per maggior sicurezza, è bene passare in bassa pressione, premendo il pulsante HIGH; quindi, si passa in controllo di spostamento; solo ora si può premere ALARMS, con il risultato che la cella scende fino al valore iniziale di spostamento precedentemente impostato.

Il forno si spenge automaticamente non appena la macchina di prova entra in allarme; la scatola interruttore presenta un indicatore luminoso di colore verde che in queste condizioni appare acceso; occorre resettare l’interruttore, premendo il tasto rosso

posto sulla scatola; così facendo il forno si riattiva, quindi è necessario spengerlo manualmente, azzerando i potenziometri. Occorre attendere che il forno, il provino e le barre di carico si siano completamente raffreddati, prima di passare alla fase di smontaggio del provino stesso.

Lo smontaggio viene eseguito con la cella in controllo di spostamento, con un valore iniziale intorno ai –5.00 mm.

Si utilizza di nuovo l’attrezzatura Boltight per il disserraggio dei bulloni ricordando che occorre seguire l’ordine inverso a quello di serraggio. La pressione da applicare deve essere superiore di circa 50 bar rispetto a quella utilizzata nella fase di montaggio, quindi raggiunge 950 bar. Nella fase di smontaggio non è necessario applicare la pressione in due step.

Una volta tolti i bulloni, si possono infine estrarre delicatamente le due metà del provino.