Capitolo 2

L’accensione

2.1 – Introduzione

L’interesse verso una migliore comprensione dei processi coinvolti nella fase di accensione è presente in ambito motoristico fin dalla nascita del motore a combustione interna. Numerosi esperimenti sono stati condotti allo scopo di capire la natura di questo fenomeno; esso si è rivelato tutt’altro che semplice sia per l’elevato numero di variabili che lo influenzano sia per l’inadeguata strumentazione disponibile fino a qualche decina di anni fa. Dopo molti sforzi sono, però, state trovate quelle che si potrebbero definire le chiavi di lettura di questo fenomeno.

L’accensione costituisce una fase fondamentale all’interno del ciclo termodinamico dei motori a combustione interna ed i sistemi di accensione si sono evoluti moltissimo, soprattutto con l’avvento dell’elettronica.

Chiaramente, essendo questa trattazione rivolta allo studio di un motore ad accensione comandata, da qui in avanti, quando parleremo di accensione, sarà sottinteso il riferimento all’accensione per scintilla, lasciando ad altre trattazioni l’argomento non meno interessante dell’accensione nei motori ad accensione spontanea.

2.2 – Aspetti generali

Per illustrare chiaramente i principali aspetti caratterizzanti questo fenomeno, in modo da fornire un quadro completo su ciò che accade nei pochi istanti che vanno dalla scoccare della scintilla alla propagazione del fronte di fiamma, è stato fatto riferimento alla teoria di Rudolf Maly [8-10].

Prima di passare ad esaminare le sottofasi in cui viene comunemente suddivisa la fase di accensione, si vuole sottolineare l’importanza del tipo di sistema di accensione e della sua caratteristica elettrica.

Eventuali cambiamenti che sono stati fatti negli ultimi anni (aumento della corrente e del tempo di scarica, aumento della distanza (gap) tra gli elettrodi della candela, ecc.) hanno sicuramente variato le caratteristiche dell’accensione ma non hanno comunque modificato i concetti che stanno alla base di questo fenomeno. Un buon sistema di accensione, per essere efficiente, deve avere caratteristiche adatte al motore su cui verrà impiegato. Come già accennato, molte sono, infatti, le variabili che influenzano questa delicata fase come, ad esempio, l’energia fornita alla candela, il gap tra gli elettrodi, la geometria degli elettrodi stessi, ecc. E’ inoltre molto utile conoscere le caratteristiche elettriche relative ad un sistema di accensione, ossia le curve che mostrano il variare dell’intensità di corrente ( I ) e del voltaggio ( V ) nell’intervallo di tempo in cui si ha lo scoccare della scintilla.

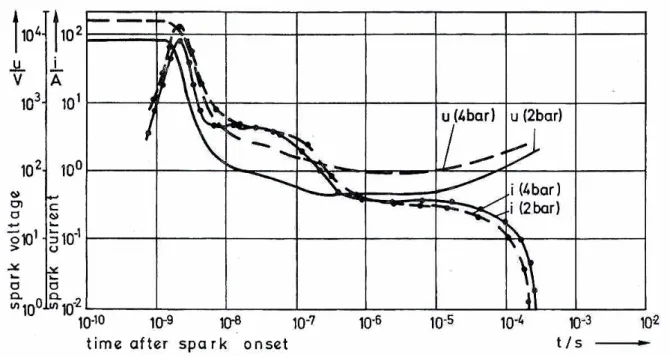

Nelle Figg. 2.1 e 2.2 sono riportate le curve caratteristiche I-V di due sistemi di accensione elettronici rispettivamente a scarica capacitiva e a scarica induttiva, diversi per il modo di accumulare l’energia: il primo tramite un condensatore, il secondo tramite una bobina induttiva.

Fig. 2.1 – Curva caratteristica I-V di un sistema di accensione CDI in aria a 300 K, con distanza tra gli elettrodi di 1 mm e un’energia fornita di 3 mJ.

Dall’esame di una delle figure sopra riportate si riconosce una prima sottofase di brevissima durata (qualche decina di nanosecondi) denominata sottofase di Breakdown, durante la quale la corrente che passa attraverso la candela arriva ad un valore massimo di diverse centinaia di ampere.

Fig. 2.2 – Curva caratteristica I-V di un sistema di accensione TCI in aria a 300 K, con distanza tra gli elettrodi di 1 mm e un’energia fornita di 30 mJ.

Contemporaneamente il voltaggio tra gli elettrodi inizia a scendere rapidamente dal suo valore iniziale per arrivare a valori molto minori. Conclusa questa prima sottofase se ne può individuare un’altra, detta sottofase di Arco elettrico, che ha durata di qualche microsecondo, nella quale, mentre la tensione cala molto più lentamente rispetto alla sottofase precedente, si può notare una rapida discesa dell’intensità di corrente. Nella terza ed ultima sottofase chiamata sottofase di Scarica luminosa (in realtà le sottofasi sono quattro se ne consideriamo anche una di preparazione detta di Prebreakdown) avviene il trasferimento dell’energia rimanente. Nel caso di sistemi di accensione CDI di solito questa sottofase può durare fino ad un centinaio di microsecondi mentre nel caso di sistemi induttivi, non soltanto i TCI, è dell’ordine dei millisecondi. Questa differenza tra i due tipi di sistemi può essere notata anche nelle Figg. 2.1 e 2.2 sopra riportate.

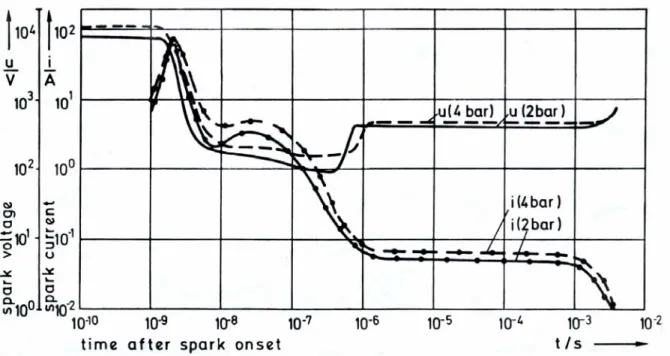

Le suddette quattro sottofasi sono univocamente caratterizzate anche dalle curve di rilascio di energia ( E ) e potenza ( P ) nel tempo. In Fig. 2.3 sono riportate le suddette curve per un sistema di accensione TCI.

Come si può notare, nella sottofase di Breakdown si raggiunge un picco di potenza elevatissimo che supera addirittura il megawatt in alcuni sistemi attualmente in commercio. Allo stesso modo si nota che la sottofase di Scarica luminosa è caratterizzata da basse potenze

(nell’ordine delle decine di watt) e più elevate energie, vista la sua durata decisamente superiore.

Fig. 2.3 – Curva caratteristica E-P di un sistema di accensione TCI in aria a 300 K, con distanza tra gli elettrodi di 1 mm e un’energia fornita di 30 mJ.

2.3 – Aspetti fisici delle varie sottofasi dell’accensione

Varie prove sperimentali sono state condotte per comprendere i fenomeni fisici che stanno dietro a queste sottofasi in cui è stata suddivisa l’accensione. Mentre per le sottofasi di Scarica elettrica e per l’ultimo tratto della sottofase di Arco si è trattato di un’osservazione piuttosto facile, visti gli intervalli di tempo in gioco relativamente grandi, per quello che riguarda il Breakdown e l’inizio dell’Arco è stato necessario l’utilizzo di tecniche di visualizzazione particolari. Tuttavia, la descrizione di queste tecniche, quali spettroscopia, interferometria e tecniche a laser, esula dagli scopi di questa trattazione che si propone di illustrare quel che accade a livello fisico dallo scoccare della scintilla (da un attimo prima) alla propagazione del fronte di fiamma. Qui di seguito è riportata una descrizione di quel che accade per ogni sottofase.

2.3.1 – Sottofase di Prebreakdown

Inizialmente il volume di gas presente tra gli elettrodi della candela prima dello scoccare della scintilla rappresenta un perfetto isolante. Non appena si applica tensione agli elettrodi della candela, con tempi di salita diversi a seconda del sistema di accensione (per CDI ≈ 100 kV/msec, per TCI ≈ 10 kV/msec), gli elettroni del gas presenti tra gli elettrodi cominciano ad acquistare energia grazie al campo elettrico crescente e cominciano a muoversi attirati dall’anodo. Se il campo elettrico raggiunge valori sufficientemente elevati (50-100 kV/cm) accade che gli elettroni già energizzati e in movimento verso l’anodo, ionizzano nuove molecole di gas creando ulteriori ioni ed elettroni. Questi ultimi, a loro volta, verranno energizzati dal campo elettrico e si uniranno al fascio di cariche che si sta muovendo verso l’anodo all’interno degli elettrodi. Il numero di ioni ed elettroni aumenta in maniera tanto più rapida quanto più è elevata l’intensità del campo elettrico. Oltre a questo, accade anche che le radiazioni UV emesse dagli ioni eccitati (λ < 200 nm) generino nelle vicinanze del catodo nuovi elettroni che, energizzandosi a loro volta, permettono a questo processo di arrivare ad autosostenersi.

L’efficienza di queste radiazioni è, però, influenzata dal gap tra gli elettrodi e dalla pressione presente nella zona della candela. Per piccoli gap e basse pressioni (lg < 1 mm, p < 1 bar) le

radiazioni raggiungono direttamente il catodo e riescono a liberare con elevata efficienza fotoelettroni sulla sua superficie. Per gap più grandi e pressioni più elevate, (lg > 1 mm, p > 1

bar) invece, le radiazioni UV sono assorbite in buona parte dal gas circostante con una conseguente minore emissione di elettroni nella zona del catodo.

Finchè il processo di ionizzazione sopra descritto produce meno elettroni di quelli richiesti per arrivare ad avere una scarica autosostenuta siamo nella fase di Prebreakdown.

Per voltaggi che crescono molto lentamente questa sottofase può raggiungere durate apprezzabili (minuti), dipendenti anche dalla composizione del gas, dalla pressione e dalla geometria degli elettrodi; tuttavia, nei moderni sistemi di accensione, la durata di questa sottofase è di solito ridottissima. Per quanto riguarda la temperatura del gas presente tra gli elettrodi si nota che non si discosta apprezzabilmente dal valore iniziale.

2.3.2 – Sottofase di Breakdown

Non appena raggiunto l’autosostentamento si ha la creazione, tra gli elettrodi, di un fascio di corrente ad intensità crescente nel tempo. Questo processo, come si può notare anche dalle caratteristiche elettriche di Figg. 2.1 e 2.2, risulta violentissimo, con aumenti dell’intensità di corrente di circa 200 A in un tempo di 50-60 ns. D’altra parte, in questa sottofase, abbiamo una diminuzione del potenziale e del campo elettrico altrettanto rapida, fino ad arrivare a valori rispettivamente di circa 100 V e 1 kV/cm. L’energia minima richiesta, per avere una sottofase di Breakdown alla pressione di 1 bar e con un gap tra gli elettrodi di 1 mm, è di 0,3 mJ. Dal punto di vista fisico questo processo porta ad un aumento vertiginoso della concentrazione di ioni (ed elettroni) nel gap che separa gli elettrodi a tal punto che lo scambio di energia tramite forze di Coulomb diviene il processo dominante e, malgrado uno sfavorevole rapporto tra ioni ed elettroni, uno scambio di energia considerevole è già possibile tramite una singola collisione. C’è da aggiungere, inoltre, che questo altissimo grado di ionizzazione e di eccitazione degli elettroni avviene con un incremento di temperatura notevole, con valori di picco che possono arrivare anche a 60000 K con conseguente formazione di un canale di plasma tra gli elettrodi. Un quadro generale della situazione fisica si può osservare in Fig. 2.4.

Fig. 2.4 – Parametri del canale di plasma per un Breakdown in aria a 300 K, 1 bar e 1 mm di gap. Eel , energia elettrica fornita agli elettrodi; Te , temperatura elettroni; Tg , temperatura

del gas; ne , densità elettroni; p , sovrapressione nel canale di plasma; d ,diametro del

A causa del rapido aumento di temperatura, anche la pressione all’interno del canale sale quasi istantaneamente a valori di diverse centinaia di bar, causando l’emissione di un’intensa onda di pressione (onda d’urto). Per questo il canale inizia ad espandersi a velocità supersonica ed il plasma comincia a raffreddarsi.

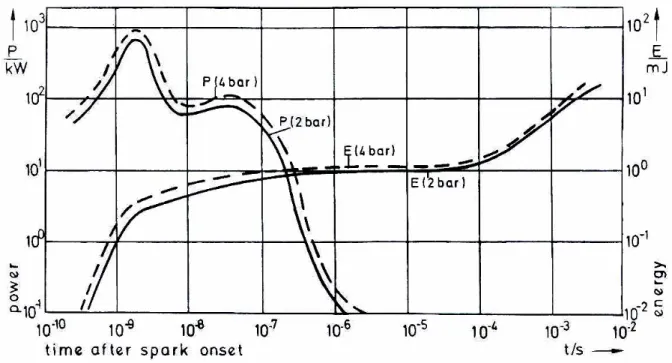

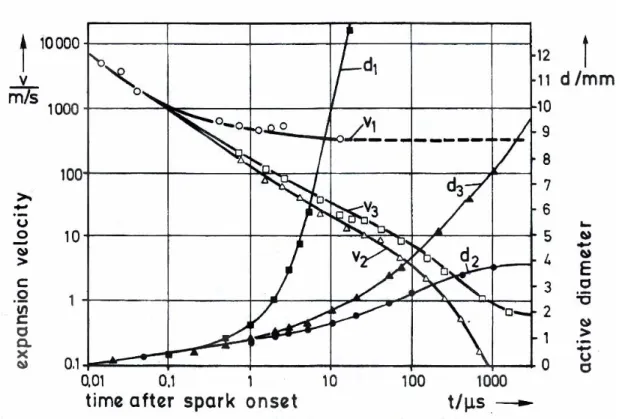

Il raffreddamento del plasma in funzione del tempo è riportato in Fig. 2.5 per due diversi valori di energia di Breakdown, mentre in Fig. 2.6 si possono osservare gli andamenti nel tempo della velocità di espansione e del diametro del canale di plasma. I diametri sono riferiti ad una superficie esterna sulla quale si ha una temperatura di 2000 K [10].

Fig. 2.5 – Variazione temporale della temperatura del gas per diversi tipi di accensione. a: CDI, 3 mJ, 100 µs; b:sistema Breakdown, 30 mJ,60 ns; c: CDI, 3mJ, 100 µs più

imposti anche i valori relativi alla fase di arco, 30 mJ,230 µs; d:CDI, 3 mJ,100 più imposti anche i valori relativi alla fase di scarica, 30 mJ, 770 µs.

Per i tempi brevissimi in cui avviene il tutto, si nota che nella sottofase di Breakdown quasi non si hanno perdite a livello energetico (basti pensare che il catodo rimane freddo per tutta la durata di questa sottofase, nonostante tra gli elettrodi si sia formato un canale di plasma). Un bilancio energetico è riportato in Tab. 2.1, in cui si confronta la sottofase di Breakdown con le successive sottofasi di Arco elettrico (Arc discharge) e di Scarica luminosa (Glow discharge).

Fig. 2.6 – Diametro ( d ) e velocità di espansione ( v ) con sistema di accensione CDI ( 3 mJ, 100 µs, 1 mm di gap ). Curva 1: indica l’onda d’urto in aria.

Curva 2: indica il canale di plasma in aria.

Curva 3: indica il canale di plasma in una miscela stechiometrica CH4 – aria.

Tab. 2.1 – Bilancio energetico per le fasi di Breakdown, Arco elettrico e Scarica luminosa sotto condizioni idealizzate ( elettrodi molto piccoli ).

Breakdown Arco elettrico Scarica luminosa

Radiazione persa <1% ca. 5% <1% Calore perso per

conduzione sugli ca. 5% ca. 45% 70% elettrodi

Perdite totali ca. 6% ca. 50% ca. 70% Energia trasmessa

al plasma ca. 94% ca. 50% ca. 30%

La fine della sottofase di Breakdown si verifica nel momento in cui il voltaggio di accensione è sceso sotto il 10 % del suo valore iniziale o, da un punto di vista fisico, quando si comincia a formare un punto caldo sul catodo.

2.3.3 – Sottofase di Arco elettrico

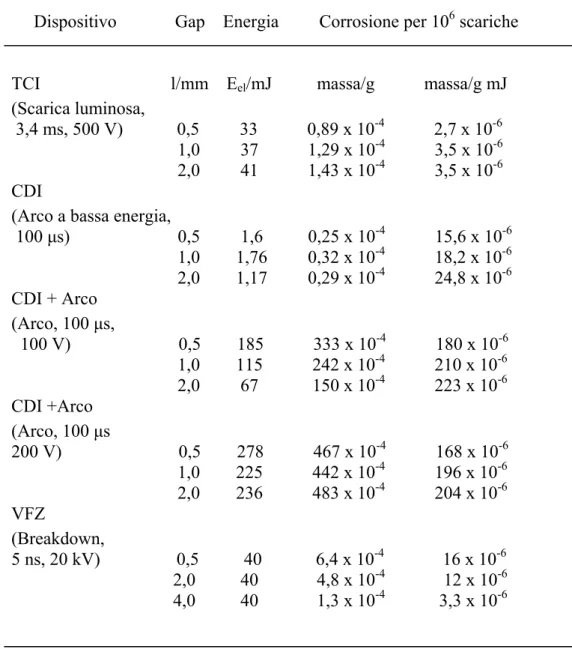

Perché la sottofase di Arco elettrico inizi, sono necessarie le condizioni di elevata conducibilità elettrica create con il Breakdown. E’ caratterizzata da correnti inferiori ai 10 A e da voltaggi molto bassi (≈ 100 V a 1 bar, in aria e con un gap di 1 mm). Caratteristica evidente è la corrosione alla quale è sottoposto il catodo che, come è stato appena accennato, comincia a presentare dei punti caldi (T > 3000 K), costituiti da materiale fuso, con diametri intorno ai 40 µm. In Tab. 2.2 viene riportata la corrosione per le sottofasi di Arco elettrico e Scarica luminosa al variare del gap tra gli elettrodi e dei dispositivi di accensione.

Tab. 2.2 – Corrosione di catodi di ottone nelle sottofasi di Breakdown, Arco elettrico e Scarica luminosa al variare del gap tra gli elettrodi in aria a 300 K e 1 bar.

Dispositivo Gap Energia Corrosione per 106 scariche

TCI l/mm Eel/mJ massa/g massa/g mJ

(Scarica luminosa,

3,4 ms, 500 V) 0,5 33 0,89 x 10-4 2,7 x 10-6 1,0 37 1,29 x 10-4 3,5 x 10-6 2,0 41 1,43 x 10-4 3,5 x 10-6 CDI

(Arco a bassa energia,

100 µs) 0,5 1,6 0,25 x 10-4 15,6 x 10-6 1,0 1,76 0,32 x 10-4 18,2 x 10-6 2,0 1,17 0,29 x 10-4 24,8 x 10-6 CDI + Arco (Arco, 100 µs, 100 V) 0,5 185 333 x 10-4 180 x 10-6 1,0 115 242 x 10-4 210 x 10-6 2,0 67 150 x 10-4 223 x 10-6 CDI +Arco (Arco, 100 µs 200 V) 0,5 278 467 x 10-4 168 x 10-6 1,0 225 442 x 10-4 196 x 10-6 2,0 236 483 x 10-4 204 x 10-6 VFZ (Breakdown, 5 ns, 20 kV) 0,5 40 6,4 x 10-4 16 x 10-6 2,0 40 4,8 x 10-4 12 x 10-6 4,0 40 1,3 x 10-4 3,3 x 10-6

Come si può facilmente notare, per le sottofasi di Arco e di Scarica accade che la corrosione cresce con l’aumentare della distanza tra gli elettrodi, cosa che non si verifica, invece, per il Breakdown. In questo caso, infatti, un aumento del gap causerebbe un allungamento a livello temporale non lasciando sufficiente energia per la ripartenza di una successiva sottofase di Arco. Tuttavia, agendo sulla geometria degli elettrodi e sulle caratteristiche elettriche illustrate nel paragrafo 2.2, si possono ridurre notevolmente la corrosione relativa alla sottofase di Arco elettrico così da portarli a valori paragonabili a quelli relativi alla sottofase di Scarica luminosa, a vantaggio di una maggior durata della candela.

A causa della durata di circa 1 ms il contatto tra elettrodi e plasma porta ad avere grosse perdite di energia per conduzione.

2.3.4 – Sottofase di Scarica luminosa

La sottofase di Scarica luminosa è molto simile all’Arco elettrico, tranne per il fatto che il catodo si è nuovamente raffreddato. Questa è, infatti caratterizzata da una minore potenza rispetto alle altre (Breakdown e Arco) finora trattate. Si nota dalle Figg. 2.1 e 2.2 che l’intensità di corrente continua a scendere fino a valori bassissimi, segnale del fatto che il fenomeno si sta estinguendo, e la tensione, invece, tende a risalire fino a valori superiori ai 200 V. Per quanto riguarda temperatura e pressione queste continuano a decrescere, provocando un’usura non così marcata degli elettrodi come nella sottofase di Arco, cosa che si nota anche dalla Tab. 2.2. Anche in questo caso, però, si hanno delle perdite di energia per conduzione, dovute allo scambio di calore con gli elettrodi, che si protraggono per un tempo elevato (> 50 % in condizioni quiescenti alla pressione di 1 bar e con un gap di 1 mm).

Particolarità di quest’ultima sottofase è di non essere presente in tutti i sistemi di accensione o di esser presente soltanto in minima parte. Questa, infatti, non si manifesta nei sistemi capacitivi mentre risulta ben in evidenza nei sistemi di tipo induttivo. Conferma di ciò si può avere osservando le Figg. 2.1 e 2.2. Questo aspetto rappresenta una delle peculiarità dei sistemi capacitivi che agiscono in un tempo decisamente minore rispetto ai sistemi ad induzione.

2.4 – Efficienza nel trasferimento di energia

Purtroppo, come è già stato accennato, non tutta l’energia fornita alla candela può essere trasmessa al gas passante tra gli elettrodi. In Fig. 2.7 sono forniti i dati relativi alle sottofasi di Arco elettrico e Scarica luminosa.

Come si nota (Fig. 2.8), la sottofase di Breakdown ha come caratteristica un’efficienza di trasferimento molto elevata (> 80 %).

Fig.2.7 – Energia totale trasferita in funzione dell’energia fornita agli elettrodi per Arco elettrico e Scarica luminosa.

Altro aspetto da non sottovalutare, per quanto riguarda l’efficienza nel trasferimento dell’energia, è il campo di moto presente in camera di combustione. Partendo dal fatto che, secondo usuali criteri costruttivi, la candela viene posizionata all’interno dello strato limite, così da essere sottoposta soltanto ad un campo di velocità laminari, si può affermare che nella sottofase di Breakdown, data la brevissima durata, il fluido può ritenersi fermo mentre ciò non

è possibile nelle sottofasi di Arco e di Scarica. In queste ultime due, infatti, per campi di moto con velocità inferiore ai 15 m/s si verifica un allungamento del canale di plasma che, aumentando la superficie di contatto, favorisce l’accensione della miscela. Per velocità superiori, invece, qualora non sia avvenuta l’accensione con il Breakdown, sono necessarie più accensioni in serie per riuscire ad incendiare la carica in quanto la presenza di un’elevata turbolenza sfavorisce il trasferimento di energia tra i vari nuclei di combustibile. Per campi di moto con velocità > 15 m/s, infatti, si ha un’efficienza che può variare tra il 30 % e il 50 %, rispettivamente per Scarica e Arco [8,11].

Fig.2.8 – Energia totale trasferita in funzione dell’energia fornita agli elettrodi per la sotto fase di Breakdown.

2.5 – Accensione della carica

Le reazioni chimiche sono osservabili, mediante spettroscopia, pochi nanosecondi dopo la nascita della scintilla, cioè durante la sottofase di Breakdown. All’interno del nucleo di plasma è presente una grossa quantità di radicali; tuttavia, essendo la temperatura troppo

elevata per permettere che esistano molecole stabili, si verificano reazioni di combustione soltanto sulla superficie esterna del nucleo, dove la temperatura è localmente più bassa. Tutti i processi di trasferimento di energia sono dominati dalla violentissima espansione del plasma e il piccolo contributo dovuto alle poche reazioni che si sviluppano in questa prima fase si va a sommare all’energia del plasma. Con il passare del tempo, comunque, si creerà sulla parte superficiale del nucleo una zona con un livello di temperatura tale (< 8000 K) da fornire le condizioni ottimali per un’attività chimica molto intensa che permetta lo sviluppo delle reazioni tra le specie presenti nel nucleo. Infatti, per temperature superiori agli 8000 K nessuna molecola può esistere in forma stabile e nessuna reazione chimica può avvenire. Un contributo sensibile delle reazioni chimiche all’espansione del nucleo si ha quando la velocità di espansione scende sotto i 100 m/s (con temperature sulla superficie comprese tra i 2000 e i 3000 K) e l’energia chimica prodotta diventa comparabile con l’energia data dall’espansione. Le reazioni, viste le condizioni di pressione e temperatura, avverranno quindi ad una velocità molto elevata e dovranno, da un certo punto in poi, provvedere, sviluppando energia, al sostentamento della fiamma. Il trasferimento di energia dal plasma alla miscela di combustibile avviene da una parte mediante collisioni dei radicali con le molecole circostanti, e dall’altra mediante diffusione e convezione del calore.

Affinché la sottofase di Breakdown determini l’accensione occorre che essa fornisca, per una miscela stechiometrica quiescente, un’energia di circa 1 mJ mentre, tenendo conto delle condizioni presenti all’interno di un motore reale, a livello di titolo e di turbolenza, è necessario fornire maggiori quantitativi di energia.

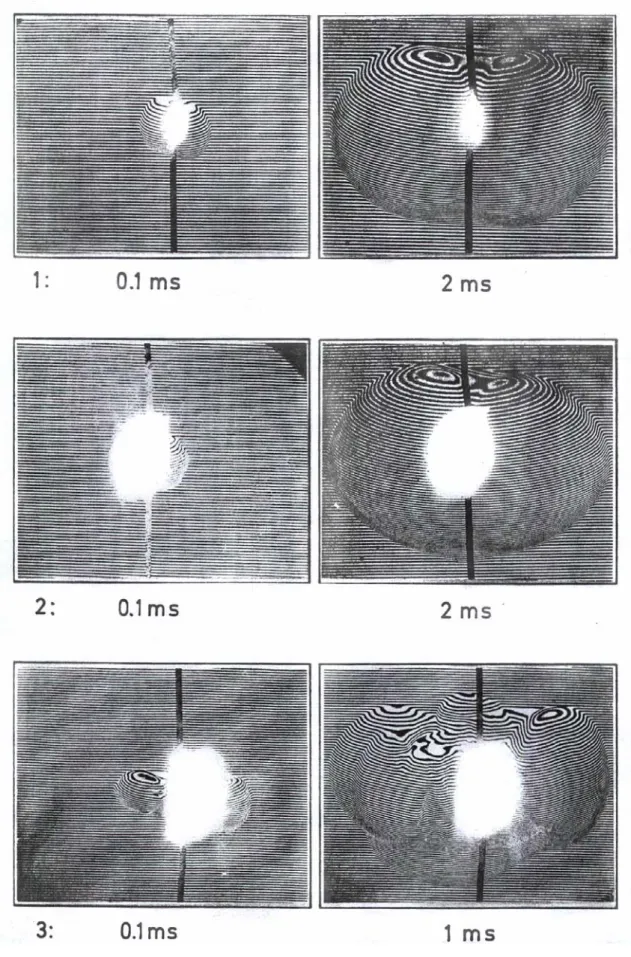

In Fig. 2.9 sono riportate varie immagini in cui si osserva l’evoluzione delle prime fasi della combustione.

Fig. 2.9 – Interferogrammi successivi mostranti l’evoluzione temporale della combustione in una miscela di CH4 e aria alla p di 4 bar. 1: sistema CDI ( 3 mJ, 100 µs ).

2: CDI ( 3 mJ, 100 µs ) con aggiunta di una corrente costante (2A) tale da ottenere una sottofase di Arcodalle seguenti caratteristiche: 30 mJ, 230 µs.

2.6 – Cenni sui sistemi di accensione

Un buon sistema di accensione è molto importante per il funzionamento di un motore ed è per questo che vi è stata una grande evoluzione di questi sistemi.

In particolare, grazie all’evoluzione dei componenti elettronici, alcuni degli obiettivi perseguiti sono stati i seguenti:

- aumento dell’energia da fornire al sistema, anche se ciò comporta una maggiore usura degli elettrodi della candela;

- aumento della durata della scintilla, utile soprattutto a bassi regimi di rotazione; - riduzione del tempo di salita della tensione applicata agli elettrodi della candela; - miglioramento a livello di efficienza della prima parte della scarica corrispondente

alla sottofase di Breakdown.

Oltre a ciò, c’è da considerare che un buon funzionamento del sistema di accensione, consentendo di avere un innesco più stabile e sicuro, tende a far diminuire il fenomeno della dispersione ciclica, ossia quella diversità che contraddistingue i vari cicli di funzionamento del motore. Riuscendo ad avere cicli più simili tra loro si potrà meglio prevedere e quindi ottimizzare l’andamento del singolo cicloottenendo un rendimento maggiore del motore. Si riportano qui di seguito le descrizioni di alcuni noti sistemi di accensione [12].

2.6.1 – Accensione a magnete

L’accensione a magnete era usata in genere quando l’avviamento degli autoveicoli era manuale. Una volta introdotto l’avviamento elettrico, che richiede la presenza di un accumulatore di energia, i sistemi di accensione a magnete sono stati sostituiti. Sono tutt’ora in uso per i ciclomotori e in motori per usi agricoli.

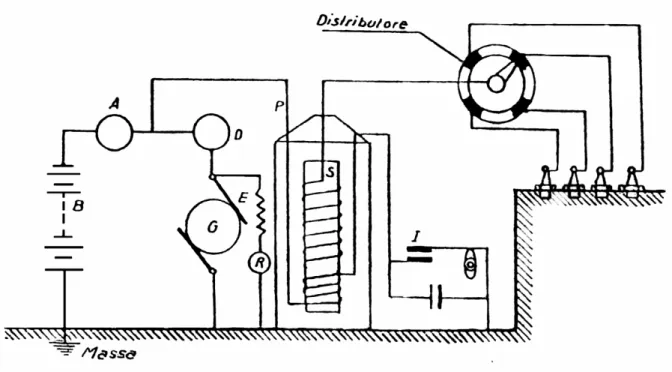

In fig. 2.10 è riportato lo schema elettrico di un sistema di accensione in cui si distingue chiaramente il magnete. Tra le espansioni polari del magnete viene posto un nucleo di ferro dolce portato in rotazione attorno al quale sono avvolti il circuito primario P, composto da poche spire di filo grosso, e il circuito secondario S, composto da tante spire di filo fine. Indicato con I ,si può notare il ruttore, ossia un dispositivo composto da una camma che con la sua legge di moto porterà all’apertura e alla chiusura di due puntine platinate. Ruotando il nucleo di ferro dolce all’interno delle espansioni polari del magnete, nel circuito primario circolerà una corrente alternata provocata dalla variazione di flusso magnetico, tutto ovviamente quando la camma terrà chiuse le puntine. All’apertura di queste il valore della

forza elettromotrice indotta all’interno del circuito primario cadrà bruscamente a zero inducendo, a sua volta, la nascita di una forza elettromotrice nel circuito secondario. Questo, data la differenza tra i due tipi di avvolgimento, assumerà un valore molto elevato. Questa nuova tensione indotta ai capi del secondario sarà quella che, tramite un distributore rotante, andrà ad alimentare a turno le candele dei vari cilindri del motore.

Fig. 2.10 – Schema elettrico di un sistema di accensione a magnete.

D: distributore; G: interruttore di accensione; I: ruttore con puntine platinate; M: collegamento a massa; O: condensatore di controllo della scintilla; P: circuito primario;S: circuito secondario.

La presenza del condensatore indicato con O permette di avere un’apertura più rapida nel circuito primario evitando il passaggio di corrente residua tra le puntine platinate; tuttavia, l’istante di apertura di queste non rimane ben determinato per la presenza di giochi, usura inevitabile delle puntine e per il formarsi di un minimo di arco voltaico nonostante la presenza del condensatore.

Esistono, al giorno d’oggi, sistemi di accensione a magnete che hanno ai capi del circuito primario una tensione di circa 300 V ed arrivano ad avere ai capi del circuito secondario una tensione di circa 20000 V. Tutto questo procedimento è possibile, ovviamente, quando l’interruttore G viene aperto (ad esempio girando la chiave di accensione).

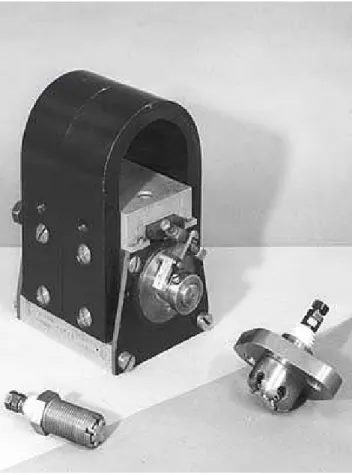

Fig. 2.11 – Dispositivo di accensione a magnete

2.6.2 – Accensione a batteria

I sistemi di accensione a batteria hanno un principio di funzionamento molto simile a quelli a magnete. Anche questi si basano sull’amplificazione della tensione ai capi del circuito secondario grazie all’apertura del circuito primario tramite un ruttore. La differenza sostanziale sta nel fatto che, in questi sistemi di accensione, la tensione presente ai capi del primario è fornita da una batteria di alimentazione, in genere a 12 V. Nel circuito primario, a differenza del sistema di accensione a magnete, circola infatti una corrente continua. Come si può osservare in fig. 2.12, l’elemento caratterizzante questo tipo di sistemi è la bobina d’induzione, contenente gli avvolgimenti primario P e secondario S, al posto del magnete. In fig. 2.13 è riportato lo spaccato di un distributore all’interno del quale si possono notare il ruttore ed il dispositivo di variazione centrifuga dell’anticipo che sono mossi, assieme al distributore vero e proprio, dallo stesso alberino.

Fig. 2.12 – Schema elettrico di un sistema di accensione a batteria.

B: batteria; G: quadro di accensione; P: circuito primario; S: circuito secondario; I: ruttore.

2.6.3 – Sistemi elettronici ad accensione induttiva

L’avvento dell’elettronica ha rappresentato una svolta, come del resto in tutti i settori, anche nel settore motoristico, arrivando a rappresentare, al giorno d’oggi, un costituente fondamentale di qualsiasi motore. Anche i sistemi di accensione, già con la nascita dei primi transistor al germanio, hanno cominciato un’evoluzione che ha poi portato alla nascita dei sistemi elettronici montati oggi sulla totalità delle autovetture.

Un primo miglioramento si notò subito facendo agire le puntine platinate non più sul circuito primario ma su un transistor che agiva a sua volta sul suddetto circuito eliminando, così, gli svantaggi prima descritti derivanti dall’uso delle puntine. In fig. 2.14 si può inoltre notare l’enorme vantaggio che si ha nell’uso del transistor in termini di voltaggio disponibile agli alti regimi di rotazione del motore.

Fig. 2.14 – Confronto tra le tensioni disponibili di un sistema di accensione convenzionale e di un sistema di accensione a transistor.

Un altrettanto importante miglioramento fu introdotto con l’avvento dei sistemi di accensione breakerless. Questo tipo di accensione, come indica la parola, avviene senza contatti: il ruttore è stato sostituito da un impulsore elettromagnetico e da un circuito elettronico di controllo che ne riceve i segnali. L’impulsore elettromagnetico, come illustrato in fig. 2.15, è composto da un nucleo rotante (con un numero di espansioni pari al numero di cilindri)

calettato sull’alberino del distributore, da un polo fisso, da un magnete permanente che richiude il campo magnetico sul polo fisso, e da una bobina di eccitazione. Quando un’espansione del nucleo passa davanti al polo fisso provoca una variazione di flusso nel circuito magnetico che genera, per induzione, una tensione ai capi dell’avvolgimento della bobina.

Fig. 2.15 – Schema di un impulsore elettromagnetico breakerless.

1 - bobina d’eccitazione; 2 - polo fisso; 3 - magnete permanente; 4 – nucleo.

Questo sistema presenta notevoli vantaggi legati all’assenza delle puntine platinate che con la loro usura e i loro giochi rendono praticamente indeterminato l’istante di accensione.

In fig. 2.16 è riportato un sistema di accensione breakerless montato dalla Corvette.

2.6.4 – Sistemi elettronici ad accensione capacitiva

Con l’avvento dell’elettronica sono stati realizzati, in alternativa ai sistemi di accensione induttiva, anche sistemi di accensione capacitivi nei quali il dispositivo di accumulo dell’energia non viene più rappresentato da una bobina d’induzione ma da un condensatore. Infatti partendo dalla tensione prodotta da una batteria, si riesce, con un condensatore DC-DC a portarla intorno ai 300 V; dopodiché questa caricherà l’armatura di un condensatore la cui fase di scarica produrrà lo scoccare della scintilla tra gli elettrodi della candela.

Come si è già potuto osservare in fig. 2.1, per un sistema di accensione capacitivo, la durata della scintilla risulta ben più breve che non nei sistemi induttivi (fig. 2.2). Questo può creare dei problemi per quanto riguarda l’accensione ai bassi giri, poichè l’energia globale fornita va dai 7 ai 10 mJ contro i circa 30 mJ dei più moderni sistemi induttivi. Per ovviare a questi problemi la Saab ha fatto in modo di produrre più scintille, in fase di accensione del motore, ed ha portato la tensione a circa 40000 V, riottenendo così i valori di energia dei sistemi induttivi.

Tuttavia, un sistema capacitivo permette di avere un tempo di salita della tensione molto minore (come già visto, il rapporto è un ordine di grandezza) rispetto a quello caratterizzante i sistemi induttivi, cosa gradita in quanto molta meno energia viene assorbita dalla sporcizia (simulabile come una resistenza in parallelo con gli elettrodi). Nei motori 2T per questo motivo sono molto in voga anche i sistemi di accensione capacitivi. In campo automobilistico, tuttavia, con l’avvento dei transistor al silicio si preferisce adottare sistemi ad induzione.

2.6.5 – Sistemi di accensione più recenti

All’inizio del par. 2.6 erano stati elencati i punti fondamentali da raggiungere per aumentare l’efficienza della fase di accensione, tutto allo scopo di ottenere una fase di combustione più stabile possibile ed una miglior regolarità dei cicli del motore.

In relazione a quanto appena detto, vengono qui brevemente descritti alcuni sistemi d’accensione sperimentali che presentano delle innovazioni inerenti con l’innalzamento dell’energia da fornire al sistema, il prolungamento della durata della scintilla e la concentrazione della maggior parte dell’energia disponibile nella sottofase di Breakdown:

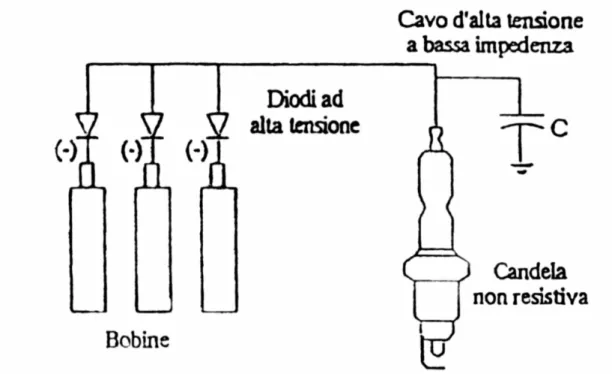

- Sistema blastwave: questo sistema mostrato in fig. 2.17 permette di innalzare notevolmente il valore dell’energia disponibile agli gli elettrodi predisponendo ben tre

bobine, collegate mediante diodi ad alta tensione, per ogni candela. D’altro canto, con questo sistema aumenta molto il consumo degli elettrodi.

Fig. 2.17 – Schema di accensione a blast wave.

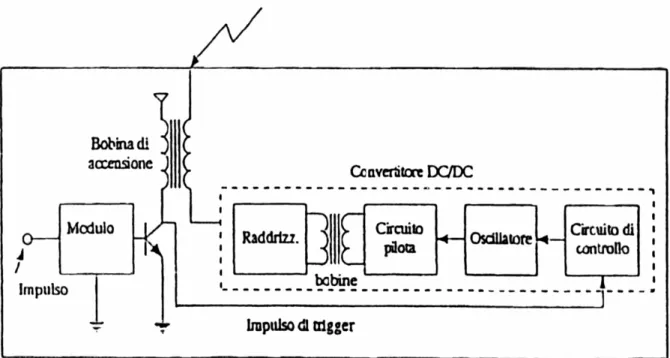

- Sistema a scarica prolungata: questa soluzione, come si può osservare in fig. 2.18, è capace, a differenza degli altri sistemi induttivi, di energizzare il circuito secondario della bobina di accensione quando smette di farlo il circuito primario, consentendo così una durata maggiore della scintilla. Tuttavia questo sistema è utile solo per il funzionamento a basso regime di rotazione ed anche in questo caso aumenta molto il consumo degli elettrodi.

- Sistema a breakdown: per mezzo di uno spinterometro si riesce a regolare la scarica di un condensatore, caricato ad alta tensione, in modo da concentrare gran parte dell’energia a disposizione nella prima fase della scarica. Lo svantaggio di questo sistema è costituito dal fatto che viene persa molta energia nello spinterometro. In fig. 2.19 si può notare uno schema rappresentativo di un sistema di accensione breakdown a scarica capacitiva.

Fig. 2.18 – Schema di un sistema di accensione a scarica prolungata.

Fig. 2.19 – Schema di un sistema di accensione breakdown.

Oltre a quanto detto sopra, in questi ultimi anni sono stati oggetto di studio anche altri sistemi di accensione basati su interessanti principi di funzionamento:

- accensione a microonde: questo sistema di accensione utilizza delle microonde, alle quali la camera di combustione risulta trasparente, sia per eseguire delle ripetute sottofasi di Breakdown sia per effettuare una stimolazione elettromagnetica del fronte

di fiamma, non trasparente alle microonde, migliorando così la sua reattività. In fig. 2.20 è riportato lo schema del dispositivo di generazione delle microonde dove, per mezzo della rotazione di uno schermo rotante, le onde vengono dirette di volta in volta verso i cilindri in cui sta per accendersi la carica.

Fig. 2.20 – Schema di un generatore di microonde con distributore di accensione.

- accensione plasma-jet: sistema di accensione basato sulla creazione di plasma per mezzo di una candela come quella mostrata in fig. 2.21. Come si può notare, al posto degli elettrodi convenzionali sono presenti un elettrodo corto (tungsten electrode) ed una corona circolare metallica (metal end plate) all’interno dei quali (plasma cavity), per mezzo di un’energia elevatissima che può arrivare ai 200 mJ, il fluido si energizza e si ionizza assumendo lo stato di plasma. Questo, successivamente, si diffonde anche per effetto elettromagnetico in camera di combustione.

Grosso inconveniente per questo sistema è la troppo breve durata della candela, che arriva a stento alle 10 ore di funzionamento.

Fig. 2.21 – Candela per plasma-jet.

- sistema di accensione con precamera: tramite una candela di accensione come quella illustrata in fig. 2.22, si trasmette al plasma, per mezzo di un sistema di orifizi (center e tangential orifices), un elevato moto di swirl grazie al quale questo può spargersi all’interno della camera di combustione. Con questo sistema si hanno, però, alcuni problemi, soprattutto agli alti regimi di rotazione, in quanto la prima parte della combustione, anche se più stabile, risulta più lunga di quanto voluto per ottenere la massima resa di lavoro utile nel motore.

- accensione laser: questo sistema è indubbiamente ottimo in quanto permette di spostare agevolmente il punto di accensione, essendo il generatore laser posizionato all’esterno del cilindro; necessitando di teste finestrate, però, si adatta solo ad usi sperimentali.

Fig. 2.22 – Candela con precamera ad alto swirl.

2.6.6 – Correttori di anticipo

Per completare il quadro sui sistemi di accensione, si riporta, infine, la descrizione dei principali sistemi di regolazione dell’angolo di anticipo di accensione, essendo questi parte integrante dei sistemi di accensione stessi [12].

I dispositivi correttori di anticipo consentono di variare l’angolo di anticipo di accensione, rispetto al PMS, per adeguarlo alle diverse condizioni di funzionamento del motore.

I vari dispositivi che permettono di ottenere questa regolazione si possono suddividere, sostanzialmente, in sistemi meccanico-pneumatici automatici e sistemi elettronici ad anticipo statico. I primi, ormai in disuso, erano costituiti da:

- il correttore di anticipo centrifugo, che agisce in funzione del regime di rotazione del motore;

2.6.6.1 – Correttore di anticipo centrifugo

Il correttore di anticipo centrifugo, come si vede in fig. 2.23, è formato da una piastra portante due masse simmetriche, incernierate ad un’estremità sulla piastra e libere di muoversi al variare della velocità di rotazione del motore. La piastra sopra indicata è collegata all’alberino porta camma del ruttore tramite un perno e una molla di richiamo.

Quando la velocità del motore aumenta, la forza centrifuga fa ruotare le due masse muovendo l’alberino porta camma e, con lui, la camma stessa. In tal modo il pattino del ruttore apre i contatti prima, rispetto al punto di apertura che si avrebbe a più basse velocità, anticipando così la scintilla. Le due molle calibrate regolano il movimento centrifugo delle masse e le riportano alla loro posizione iniziale quando la velocità del motore diminuisce.

Fig. 2.23 – Schema di un correttore di anticipo centrifugo.

2.6.6.2 – Correttore di anticipo a depressione

Il correttore di anticipo a depressione, come si vede in fig. 2.24, consiste in una capsula contenente un diaframma ed una molla di reazione. Un lato della capsula è a pressione

atmosferica mentre l’altro è collegato al collettore di aspirazione, appena a monte della valvola a farfalla. In condizioni di minimo e a carichi molto bassi, la valvola a farfalla non è aperta abbastanza da scoprire il condotto dell’anticipo. Il diaframma perciò non è deflesso in quanto non è soggetto ad alcuna differenza di pressione. In condizioni di carico moderato la depressione di aspirazione è elevata e la valvola è aperta abbastanza da permettere alla depressione di agire sul diaframma. Quest’ultimo contrasta la pressione della molla e fa ruotare la piastra del ruttore determinando, così, l’anticipo di accensione supplementare.

Fig. 2.24 – Schema di un correttore di anticipo a depressione.

2.6.6.3 – Correttori di anticipo elettronici

Per i nuovi sistemi di accensione elettronici sono nati sistemi di anticipo statici a memoria mappata. Per ogni condizione di carico ed al variare del regime di rotazione, una centralina di controllo ha memorizzati i valori dell’angolo di anticipo trovati tramite prove sperimentali. Un vantaggio notevole di questi correttori elettronici è che, a differenza dei sistemi meccanici descritti nei paragrafi precedenti, questi consentono di avere un grado di precisione maggiore per ogni condizione di funzionamento e, inoltre, possono essere interfacciati con i sensori di detonazione, cosa molto gradita in quanto permette di portare il motore in condizioni più spinte a livello di rapporto di compressione.