CAPITOLO 3

–

Procedure e metodiche sperimentali

3.1. Pretrattamento con farina fossile

La soluzione di partenza è stata prelevata dalla vasca di omogeneizzazione, dove arrivano i reflui di conceria, del Consorzio Recupero Cromo (CRC). Il prelievo è avvenuto a temperatura ambiente, circa 20 °C, ad un pH compreso tra 3 e 4.

Tale soluzione è stata pretrattata con farina fossile (Dicalite), fornita dal CRC, al fine di ridurne il contenuto di olii e grassi la cui presenza può compromettere la performance della resina. A tale scopo sono state eseguite prove a diverso rapporto farina fossile/soluzione (18.7 - 36 g/L) e a diversi tempi di contatto sotto agitazione (4 – 17 ore). La sospensione è stata filtrata sotto vuoto ed il filtrato è stato utilizzato direttamente nelle prove di adsorbimento su resina cationica del Cr(III).

Il contenuto degli elementi metallici presenti (Cr, Al, Fe) nelle soluzioni è stato valutato mediante spettrometro di assorbimento atomico (Spactra AA-220) presso il laboratorio di analisi chimiche del CRC. La procedura di analisi prevede l’attacco del campione con acido nitrico, per distruggere le sostanze organiche presenti, e con acido perclorico, ottenendo una soluzione di colore arancione che viene inviata all’analisi.

3.2. Preparazione della soluzione di dicromato

Per preparare la soluzione di Cr(VI) per le prove di adsorbimento su resina anionica, è stata sottoposta ad ossidazione la soluzione di Cr (III) ottenuta dopo pretrattamento con farina fossile. Come agente ossidante è stata utilizzata in eccesso una soluzione di H2O2 al 30 % in peso a pH compreso tra 10 e 12, ottenuto e mantenuto utilizzando

NaOH 10 %:

completare la reazione di ossidazione e allontanare l’H2O2 residua. Il solido che si è

depositano sul fondo (color verde-ruggine) è stato allontanato per filtrazione sotto vuoto.

Dalla letteratura [1.8], viene consigliato di adsorbire il cromo come dicromato Cr2O72-

al fine di aumentare la capacità adsorbente della resina dato che per ogni possibile centro di adsorbimento due atomi di Cr possono essere fissati alla resina invece di uno solo. A tale scopo la soluzione di cromato, priva di H2O2 residua, è stata

acidificata fino a pH = 3 - 3.5 con H2SO4 al 5 % per passare da cromato a dicromato

(il colore passa da giallo ad arancione scuro):

2CrO42- + 2H+ Cr2O72- + H2O (3.2)

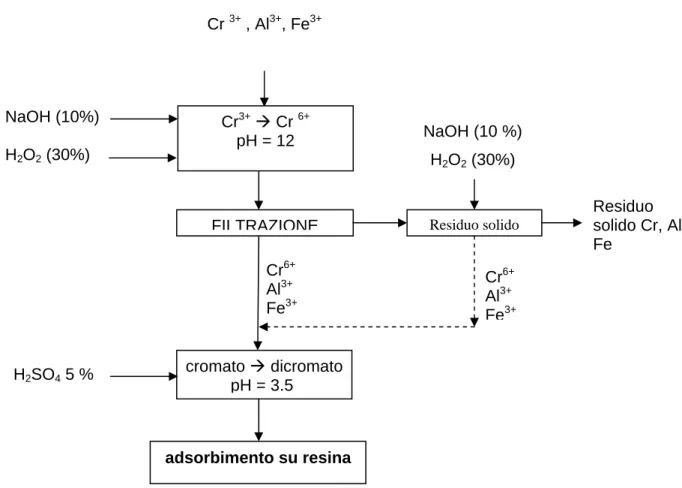

Si riporta in Fig.3.1, il diagramma a blocchi della metodologia seguita per la preparazione della soluzione di dicromato da inviare all’adsorbimento.

Cr 3+ , Al3+, Fe3+ FILTRAZIONE cromato Æ dicromato pH = 3.5 Cr6+ Al3+ Fe3+ Residuo solido Cr6+ Al3+ Fe3+ Cr3+ Æ Cr 6+ pH = 12 NaOH (10%) H2O2 (30%) NaOH (10 %) H2O2 (30%) Residuo solido Cr, Al, Fe H2SO4 5 % adsorbimento su resina

Fig. 3.1 Schema della procedura seguita per l’ottenimento della soluzione di dicromato utilizzata per le prove di adsorbimento.

3.3 Resine

Sono state selezionate in questo studio le seguenti resine a scambio ionico: a) Lewatit TP 207 (Bayer, Germania) per il Cr(III);

b) Purofine S 990 (Purolite, UK) per il Cr(VI).

La scelta delle due resine è stata fatta in seguito a colloqui intercorsi con gli uffici tecnici della Bayer e la Purolite in Italia. Ovviamente vi sono in commercio anche altre resine fornite da altri produttori, che sono, in teoria, idonee a rimuovere selettivamente il cromo come Cr(III) o Cr (VI) da effluenti industriali di varia origine. Per ovvie ragioni di tempo l’attenzione è stata posta solo sulle resine sopraccitate, ma in futuro tale studio potrebbe essere allargato anche ad altre resine commerciali. Tutte e due le resine sono generalmente impiegate per il recupero selettivo di ioni di metalli pesanti da soluzioni acquose e da acque di scarico, anche in presenza di elevate concentrazioni di sodio, calcio, magnesio e solfati.

Di seguito si da una breve descrizione delle due resine.

3.3.1 Lewatit TP 207

Tale resina è una resina chelante cationica, debolmente acida, con gruppi funzionali imminodiacetici utilizzata per il recupero selettivo di metalli pesanti e metalli di transizione. Essa assorbe i metalli pesanti sotto forma di cationi, preferibilmente in soluzioni debolmente acide e basiche.

La scala di selettività per il recupero di metalli bivalenti è: Cu > VO > UO2 > Pb > Ni >

Zn > Cd > Fe> Be > Mn > Ca > Mg > Sr > Ba > Ca. > metalli alcalini

La TP207 ha la capacità di adsorbire anche ioni metallici trivalenti, ed in particolare: - Al3+, Ga3+, In3+, Ti3+ (appartenenti al 3° gruppo)

- Sc3+, Y3+ (appartenenti al 3° sottogruppo) - Fe3+, Cr3+, Co3+ (metalli di transizione).

Tuttavia i metalli trivalenti non possono essere inseriti nella scala dei metalli bivalenti dato che i loro complessi sono in grado di modificare considerevolmente il loro comportamento.

Tabella 3.1. Proprietà della resina TP 207

Forma ionica Na+

Gruppo funzionale imminodiacetico

Tipo di matrice crosslinked polistirene-DVB

Struttura particelle macroporose

Aspetto beige/opaco

Dimensioni particelle (mm) 0,4-1,25

Densità (g/l) 755

Capacità totale (min. eq/l in forma H+) 2,2

Ritensione acqua (%) 53 - 58

Temperature di esercizio (°C) -20 - 80

pH di esercizio 0 - 14

Portate di esercizio (max) (BV/h) 20

Prezzo (euro/l) 7

Tipiche applicazioni

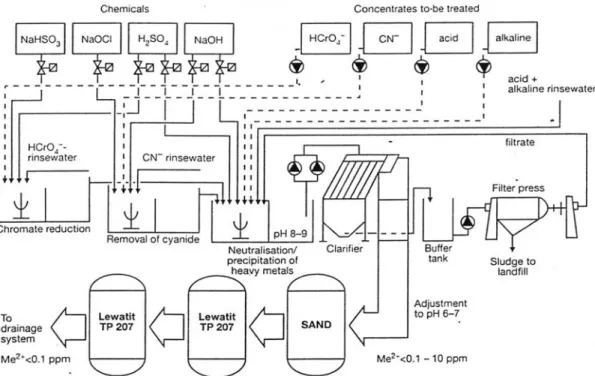

a) Rimozione di tracce di metalli pesanti in impianti continui o discontinui da effluenti di industrie di finiture metalliche (Fig. 3.2).

In questo settore gli effluenti contengono basse concentrazioni di metalli pesanti ( Cu, Ni, Zn, Cd, Pb) variabili tra 0,1-10 ppm. E’ possibile impiegare la TP 207 per ridurre le concentrazioni dei metalli ai valori stabiliti dalle leggi anti-inquinamento. Gli effluenti inquinanti, trattati con tale resina, possono essere direttamente scaricati in fogna. Si osserva che per garantire una concentrazione uscente di metalli inferiore a 0,1 ppm sono presenti nell’impianto due colonne in serie contenenti la resina. Per ottenere un funzionamento efficiente della resina è necessario assicurarsi che sostanze tipo EDTA o NTA non siano presenti, e che la concentrazione in ingresso di Ca

2+

Fig. 3.2 Impianto di decontaminazione in discontinuo utilizzante la resina TP 207.

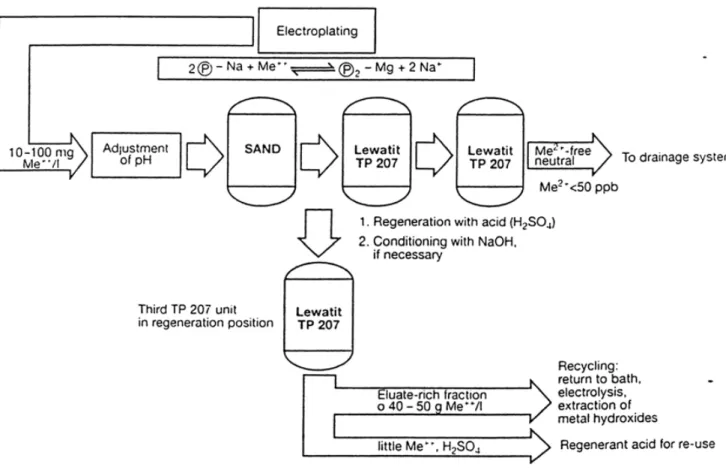

b) Recupero di ioni metallici nocivi per l’ambiente in acque di lavaggio dell’industria dell’elettrodeposizione (Fig.3.3.)

L’idea innovativa da sfruttare per gli impianti di recupero è di mantenere separate le acque di lavaggio di differenti impianti di produzione. Le norme sempre più stringenti riguardanti le concentrazioni residue di metalli pesanti, la loro riduzione e recupero, implicano che le correnti degli effluenti dovranno essere trattate separatamente, ovvero ciascun metallo dovrà essere recuperato dalla sua sorgente. Un tipico esempio è il riciclaggio del rame nell’industria dell’elettrodeposizione. Si può utilizzare lo stesso principio per metalli come il nichel e zinco. Nel caso di recupero del rame, la forma ionica da preferire per la TP 207 è quella acida; il rame riesce a formare complessi stabili, diversamente dagli altri metalli che possono essere presenti. In tal caso il pH consigliato è 2-3.

Fig. 3.3. Trattamento acque lavaggio industria galvanica

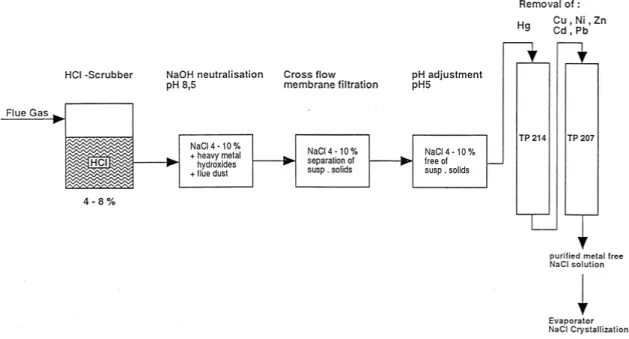

c) Recupero di metalli pesanti in gas di scarico di inceneritori (Fig.3.4).

Il residuo solido presente nei gas di scarico di inceneritori può contenere tracce di mercurio ed altri elementi pesanti che devono essere recuperati; nell’impianto schematizzato in Fig.3.4 il recupero di metalli consente anche di produrre NaCl. La lisciviazione acida consente di solubilizzare gli elementi pesanti, mentre la basica rimuove l’SO2. La soluzione finale contiene soprattutto NaCl con tracce di elementi che possono essere rimossi grazie al sistema di colonne in serie contenenti resine a scambio ionico tra cui la TP 207.

Fig. 3.4. Trattamento di gas di scarico

3.3.2 Purolite S 990

Tale resina è anionica debolmente basica, possiede gruppi funzionali di tipo ammino ternario. E’ particolarmente efficiente nel recupero di cromati da effluenti di scarto. In Tabella 3.2 si riportano le proprietà principali della S990.

Tabella 3.2. Proprietà resina S 990

Forma ionica FB (free base)

Gruppo funzionale ammina ternaria

Tipo di matrice Stirene-DVB

Struttura particelle macroporose

Aspetto beige/opaco

Dimensioni particelle (µm) 570 +/- 50

Densità (g/l) 625 - 645

Capacità totale (min. eq/l in forma FB) 1,6 Temperature max di esercizio (°C) 100 °C in forma SO4

pH di esercizio 0 - 9

Portate di esercizio(BV/h) 10 - 20

La resina S 990 può essere utilizzata per rimuovere tracce di cromati presenti in effluenti di scarto. L’elevata affinità dei gruppi attivi della resina con gli ioni cromato è indipendente dalla presenza di altri anioni. Il processo è molto efficiente quando vengono soddisfatte le seguenti condizioni operative:

- pH della soluzione compreso tra 4.5 e 7.5 - flusso compreso tra 8 e 20 BV/h

- sospensioni solide inferiori a 1 mg/l

-

assenza di agenti ossidanti nel flusso.3.4 Condizionamento resine

Le resine state condizionate prima di essere usate, in quanto non è possibile valutare il livello di pre-esaurimento dei gruppi funzionali.

3.4.1 Condizionamento TP 207

Le resina TP207, prima di essere utilizzata, deve essere condizionata per assicurarsi che sia nella forma sodica. 50 g di resina secca vengono posti in un baker contenente 200 ml di acqua distillata sotto agitazione con agitatore ad ancora per un ora. Si sostituisce l’acqua in eccesso con un ugual volume di HCl 2N sempre in agitazione per un ora. Successivamente si rimuove l’acido e si eseguono una serie di lavaggi con acqua distillata per riportarci ad un pH neutro. Nella fase finale del trattamento la resina viene posta in un baker contenente 200 ml di NaOH 1N e mantenuta in sospensione tramite agitazione per due ore. Dopo aver allontanato la soluzione di NaOH, si effettuano una serie di lavaggi con acqua distillata per portare la resina a pH neutro. La resina così condizionata viene posta in un cilindro graduato per misurarne il volume finale. Nelle prove di adsorbimento si caricano in colonna 30 ml o 50 ml (Bed Volume, BV) di resina condizionata.

3.4.2. Condizionamento resina S 990

La resina S990 deve essere condizionata per assicurarsi che sia nella forma acida. La procedura di condizionamento è stata suggerita dalla casa produttrice. 18 g di resina secca vengono posti in un baker contenente 70 ml di H2SO4 5%in agitazione

per 1 ora. Si sostituisce l’acido in eccesso con 175 ml di acqua distillata agitando il tutto per 1 ora. La resina così condizionata è posta in un cilindro graduato per misurarne il volume finale. Nelle prove d’adsorbimento si caricano 30 ml (Bed Volume, BV) di resina condizionata in colonna.

3.5. Adsorbimento su TP 207 di Cr(III)

Sono state condotte diverse prove di adsorbimento e rigenerazione a temperatura ambiente con colonne di differenti dimensioni per individuare le condizioni migliori di processo. L’apparato sperimentale allestito per le prove di adsorbimento consiste principalmente di una pompa peristaltica utilizzata per alimentare in continuo la soluzione di Cr(III) o la soluzione rigenerante e colonne di vetro di diametro interno di

= 16 mm e altezze diverse h1 = 18 cm e h2 = 28.7 cm che vengono caricate con la

resina TP 207 condizionata in forma sodica.

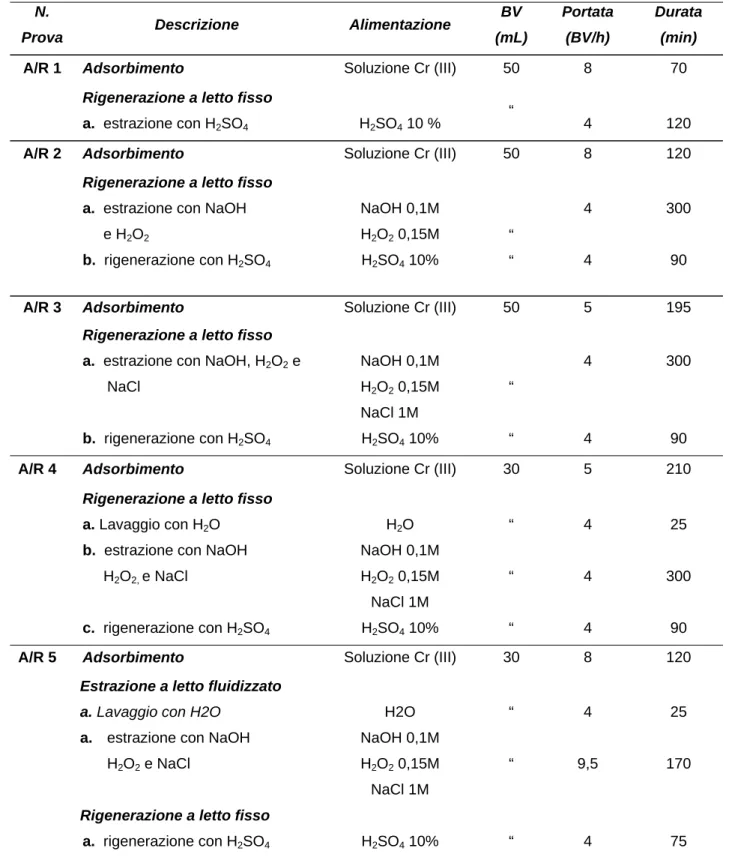

Si riportano in Tabella 3.3. le condizioni operative adottate nelle prove di adsorbimento e nelle relative estrazioni. Queste ultime sono state eseguite in situ sia a letto fisso che a letto fluidizzato nel caso dell’estrazione/rigenerazione mediante H2O2 in ambiente basico per facilitare l’allontanamento dell’ossigeno sviluppatosi.

Come riportato in Tabella 3.3 sono state adottate procedure diverse per l’estrazione e rigenerazione della resina. L’estrazione con H2SO4 10% è stata suggerita dalla

casa produttrice; mentre le procedure di estrazione del Cr (III) adsorbito con soluzioni di H2O2 a pH circa 14 in assenza e presenza di NaCl seguita da estrazione di Al e Fe

adsorbiti mediante H2SO4 al 10% sono state utilizzate da Petruzzeli e Volpe. [1.7].

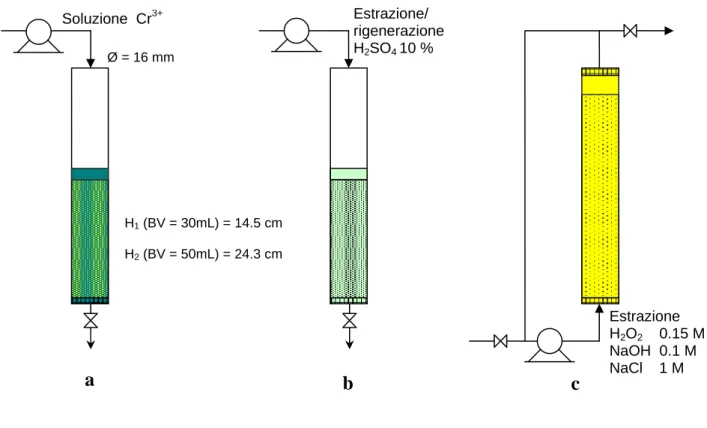

In Fig. 3.5 si riportano gli schemi di funzionamento adottati per le prove di adsorbimento (Fig. 3.5 a) con rigenerazione in situ a letto fisso (Fig.3.5 b) e a letto fluidizzato (Fig.3.5 c).

rigenerazione H2SO4 10 % Ø = 16 mm H1 (BV = 30mL) = 14.5 cm H2 (BV = 50mL) = 24.3 cm Estrazione H2O2 0.15 M NaOH 0.1 M NaCl 1 M b c a

Fig .3.5. Schema di alimentazione in fase di adsorbimento a) e rigenerazione in situ a letto fisso b) e a letto fluidizzato c).

Tabella 3.3. Condizioni operative adottate nelle fasi di adsorbimento e rigenerazione.

N.

Prova Descrizione Alimentazione

BV (mL) Portata (BV/h) Durata (min)

A/R 1 Adsorbimento Soluzione Cr (III) 50 8 70

Rigenerazione a letto fisso

a. estrazione con H2SO4 H2SO4 10 %

“

4 120

A/R 2 Adsorbimento Soluzione Cr (III) 50 8 120

Rigenerazione a letto fisso

a. estrazione con NaOH

e H2O2 b. rigenerazione con H2SO4 NaOH 0,1M H2O2 0,15M H2SO4 10% “ “ 4 4 300 90

A/R 3 Adsorbimento Soluzione Cr (III) 50 5 195

Rigenerazione a letto fisso

a. estrazione con NaOH, H2O2 e NaCl b. rigenerazione con H2SO4 NaOH 0,1M H2O2 0,15M NaCl 1M H2SO4 10% “ “ 4 4 300 90

A/R 4 Adsorbimento Soluzione Cr (III) 30 5 210

Rigenerazione a letto fisso

a. Lavaggio con H2O

b. estrazione con NaOH

H2O2, e NaCl c. rigenerazione con H2SO4 H2O NaOH 0,1M H2O2 0,15M NaCl 1M H2SO4 10% “ “ “ 4 4 4 25 300 90

A/R 5 Adsorbimento Soluzione Cr (III) 30 8 120

Estrazione a letto fluidizzato a. Lavaggio con H2O

a. estrazione con NaOH

H2O2 e NaCl

Rigenerazione a letto fisso

a. rigenerazione con H2SO4 H2O NaOH 0,1M H2O2 0,15M NaCl 1M H2SO4 10% “ “ “ 4 9,5 4 25 170 75

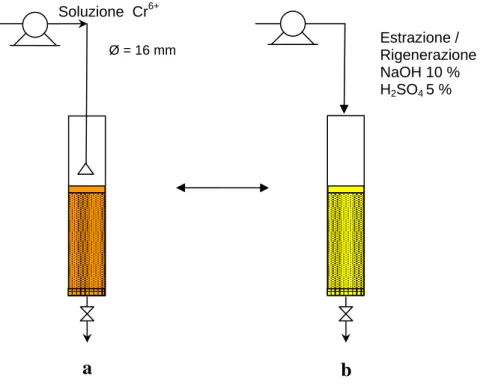

3.6. Adsorbimento su S990 di Cr(VI)

L’apparato sperimentale utilizzato per le prove di adsorbimento di Cr (VI) sottoforma di dicromato mediante resina S990 è lo stesso utilizzato per le prove di adsorbimento di Cr(III).

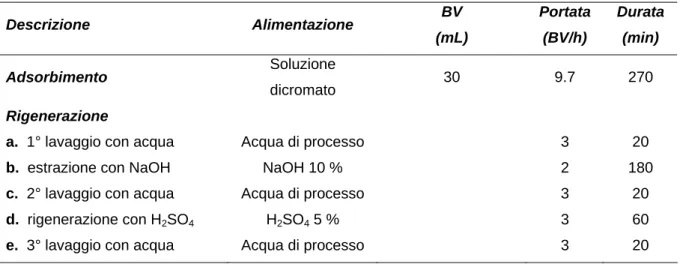

Sono stati effettuati 4 cicli di adsorbimento e rigenerazione e si riportano in Tabella 3.4. le condizioni operative adottate nelle prove di adsorbimento e nelle relative estrazioni eseguite in situ a letto fisso. La procedura di estrazione/rigenerazione è stata fornita dalla casa produttrice.

Tabella 3.4. Condizioni operative adottate nelle fasi di adsorbimento e rigenerazione.

Descrizione Alimentazione BV (mL) Portata (BV/h) Durata (min) Adsorbimento Soluzione dicromato 30 9.7 270 Rigenerazione

a. 1° lavaggio con acqua b. estrazione con NaOH c. 2° lavaggio con acqua d. rigenerazione con H2SO4

e. 3° lavaggio con acqua

Acqua di processo NaOH 10 % Acqua di processo H2SO4 5 % Acqua di processo 3 2 3 3 3 20 180 20 60 20

Nelle Figg. 3.6 a,b si riportano gli schemi di funzionamento adottati per le prove di adsorbimento e rigenerazione, rispettivamente:

A fronte dei risultati ottenuti nelle preliminari prove di ossidazione e assorbimento, si osservato che l’ossidazione nelle condizioni adottate (Par. 3.2) non è stata sufficiente a convertire totalmente il Cr(III) a Cr(VI). Infatti, da semplici bilanci di materia, una rilevante quantità di Cromo (presumibilmente Cr(III)) rimane nel residuo solido dopo anche il secondo stadio di ossidazione (vedi Fig.3.1). Trattandosi, infatti, di una reazione reversibile è necessario usare un forte eccesso di H2O2 a pH 12 per

spostare la reazione verso destra. A tale scopo è stata eseguita la reazione di ossidazione in due stadi: il primo stadio è stato condotto nelle stesse condizioni adottate inizialmente, mentre il secondo stadio è stato condotto con un forte eccesso di H2O2. In Fig. 3.7 si riporta lo schema del processo adottato e le quantità di reagenti

utilizzate per 1 L di soluzione di Cr(III) di partenza pretrattata con farina fossile.

3.7. Prove di ossidazione a stadi

Fig .3.6. Schema di alimentazione in fase di adsorbimento a) e rigenerazione in situ a letto fisso b). Ø = 16 mm Soluzione Cr6+ a b Estrazione / Rigenerazione NaOH 10 % H2SO4 5 %

adsorbimento su resina

Fig.3.7. Flowsheet del processo adottato nelle

cromato Æ dicromato pH = 3 - 3.5 H2SO4 96 % 1° STADIO Cr3+ Æ Cr 6+ pH = 12 mix 3 h; a riposo 24 h

residuo solido umido

FILTRAZIONE Soluzione totale di cromato FILTRAZIONE residuo solido arancione-marrone ESSICCAMENTO 105 °C per 12 h

residuo solido secco (giallo ocra) per analisi 2 ° STADIO Cr3+ Æ Cr 6+ pH = 12 mix 3 h 150 ml NaOH (10%) 30 ml H2O2 (30%) 50 ml NaOH (10%) 100 ml H2O2 (30%) forte eccesso 100 ml H2O

Il residuo solido ottenuto dopo la filtrazione a valle del secondo stadio di ossidazione è stato essiccato al fine di quantificarlo. Una parte di questo è stato analizzato al SEM-EDS per avere un’analisi qualitativa in termini anche degli altri elementi. La parte restante è stata sciolta con H2SO4 (5%) a pH 3-3.5 e la soluzione risultante è