Baia 6

Fig. 4.1: Mappatura della tensione longitudinale sul tronco di fusoliera

4.1 Introduzione

Lo schema di vincolo del barile, così come indicato nel Capitolo III (incastro sul pavimento) non viene realizzato per evitare una postazione fissa sul pavimento del laboratorio. La macchina di prova deve essere un sistema chiuso che si appoggia sul pavimento;in tale macchina il barile è incastrato alla struttura su un fondo ed è soggetto ai carichi degli attuatori sull’altro fondo.

La struttura di prova dovrà comunque far si che sull’upper crown si registrino le tensioni di progetto definite nel Capitolo II con il massimo della tensione longitudinale pari a 96.2 MPa nella sesta baia (Fig.4.1) .

pitolo IV: Macchina di prova

4.2 Caratteristiche della macchina Requisiti della macchina:

⋅ L’attrezzatura deve esercitare sul test-article un carico sinusoidale, ad ampiezza costante (come mostrato nel II Capitolo), con valore minimo e massimo pari a: N F N F 170000 0 max min = =

La modalità di carico è rappresentata in Fig. 2.2.

⋅ La durata massima della prova è pari a 60000 cicli, 30000 per il pannello in configurazione classica e altri 30000 per il pannello con pad;

⋅ E’ richiesta alla attrezzatura di prova una rigidezza pari almeno a 2 volte quella del tronco di fusoliera;

⋅ L’affidabilità strutturale dell’attrezzatura deve essere garantita per un periodo pari a 4 volte la durata massima della prova (cioè 240˙000 cicli);

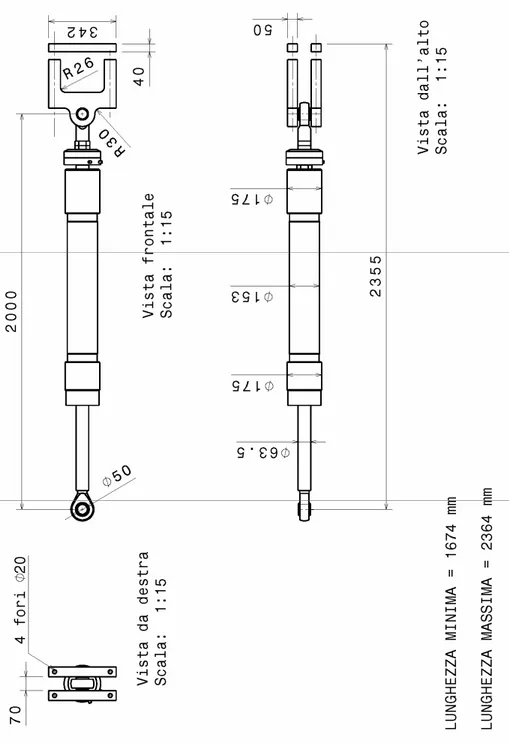

⋅ Per quanto riguarda l’introduzione del carico, si utilizzano martinetti disponibili presso i laboratori della Piaggio Aero Industries, aventi le seguenti caratteristiche:

Tipologia : martinetto azionato tramite pompa a pistoni a pressione costante e portata variabile;

Peso = 10900 N;

Lunghezza martinetto inizio corsa = 1674 mm;

Lunghezza martinetto fine corsa = 2364 mm;

I martinetti sono inoltre dotati internamente di una cella di carico per il controllo della forza applicata e vengono già forniti di opportune forchette per l’attacco alla struttura. Per gli ingombri e le altre dimensioni di interesse si veda Fig. 4.2;

Fig 4.2 : Martinetti HD50 utilizzati per la prova

pitolo IV: Macchina di prova

⋅ Per motivi logistici le dimensioni della attrezzatura dovranno essere non maggiori di 4500x3500x4500

⋅ Le interfacce dell’attrezzatura sono:

a) Interfaccia con il test-article: attraverso l’utilizzo di opportuni punti di attacco (lug), per il collegamento con attuatori per il sistema di vincolo tra la attrezzatura e il test-article;

b) Interfaccia con il suolo: il sistema di vincolo a terra della attrezzatura dovrà essere dimensionato in maniera tale da evitare la realizzazione di fori, e lavorazioni aggiuntive al pavimento del laboratorio. L’ attrezzatura di prova sarà semplicemente appoggiata a terra;

c) Interfaccia idraulica: la attrezzatura sarà collegata ad una pompa idraulica.

⋅ Il test-article (con particolare attenzione al pannello test e al finestrino) deve essere completamente visibile e ispezionabile. Dovrà inoltre risultare facilmente accessibile la zona della botola per l’introduzione all’interno del test-article di sensori e per il successivo riempimento con polistirolo del test-article stesso. La parte superiore del tronco (contenente il pannello test) deve poter essere sostituita dopo 30000 cicli con una seconda parte superiore caratterizzata dalla soluzione costruttiva con pad.

⋅ Si prevede la produzione di un unico esemplare della macchina, effettuata presso la ditta Marotta S.r.l.

⋅ La macchina sarà trasportata da Napoli ai laboratori di Finale Ligure e, per evitare un trasporto di tipo “eccezionale”, si prevede che la

attrezzatura verrà consegnata smontata e accettata se mostrerà conformità ai disegni forniti.

⋅ Il collaudo di accettazione dell’attrezzatura consiste nel sollecitare il test-article con un ciclo di prova carico-scarico e verificare tramite lettura estensimetrica il raggiungimento dello stato di tensione desiderato sulla baia di interesse.

⋅ E’ previsto un piano di ispezioni visivo ogni 3000 cicli.

⋅ Si prevede un uso della macchina pari a circa 1 mese e mezzo, tempo necessario per effettuare 60000 cicli considerando uno stop della prova ogni 3000 cicli.

4.3 Definizione della configurazione della macchina

Oltre alle funzioni evidenziate nei Paragrafi precedenti, se ne sono individuate altre che possiamo definire “accessorie” quali :

⋅ Ridurre gli ingombri esterni; ⋅ Ridurre i costi di manutenzione;

⋅ Limitare gli interventi di manutenzione; ⋅ Limitare i costi di fabbricazione;

⋅ Aumentare la sicurezza operativa;

⋅ Aumentare la rapidità e la facilità nel montaggio/smontaggio;

Lo studio delle funzioni ha portato all’individuazione di 3 possibili soluzioni per l’attrezzatura:

pitolo IV: Macchina di prova

Test-article in posizione verticale con 2 martinetti che tirano il barile per dar vita ad una sollecitazione di flessione sulla zona test evidenziata in figura. Il sistema di vincolo del barile al suolo prevede l’utilizzo di binari presenti nei laboratori Piaggio di Finale ligure, binari che dovrebbero essere modificati per consentire l’alloggiamento del barile.

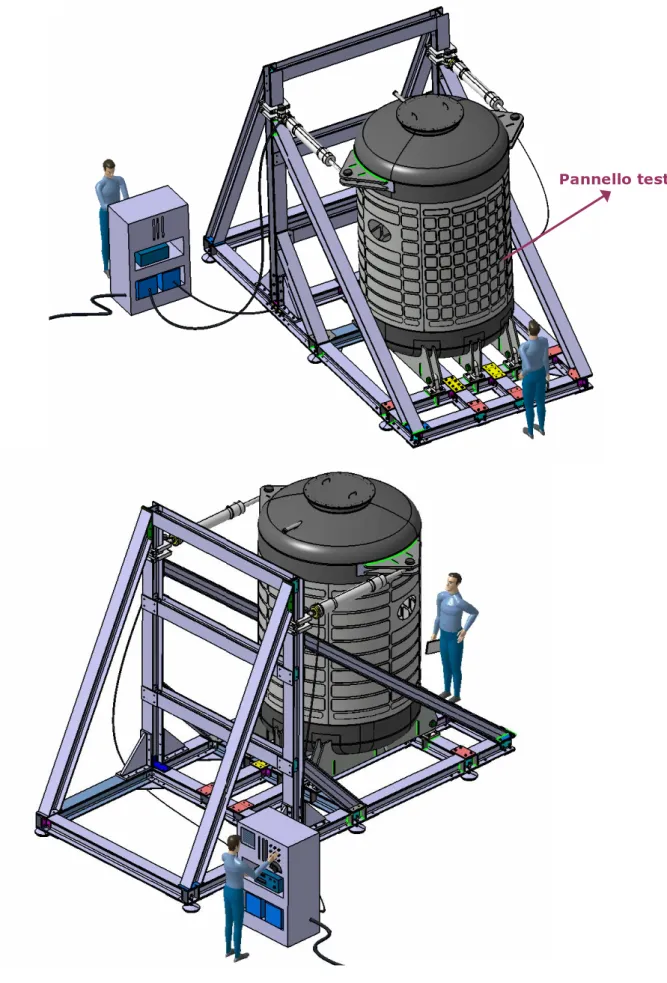

Test-article in posizione verticale con 2 martinetti che tirano il barile per dar vita ad una sollecitazione di flessione sulla zona test evidenziata in figura. Il sistema di vincolo del barile al suolo è integrato con la cattedrale. C’è completa accessibilità della zona test e dei finestrini.

Test-article in posizione verticale con 2 martinetti che tirano il barile per dar vita ad una sollecitazione di flessione sulla zona test evidenziata in figura.

La cattedrale circonda completamente il barile e il sistema di

vincolo del barile stesso è integrato con la cattedrale. 1 Pannello test 2 Pannello test 3 Pannello test 59

Da uno studio dettagliato sulle proprietà, pesando l’importanza relativa dei requisiti, si è scelta come configurazione di ottimo la seconda.

4.4 Scelta dei materiali e sezione delle travi

L’attrezzatura di prova da progettare ha come requisito fondamentale la rigidezza. Il materiale utilizzato è un Acciaio da costruzione di uso generale (UNI 7070), Fe 360 grado B (Acciaio da carpenteria), le cui caratteristiche principali sono riportate nella seguente tabella:

Modulo di Young [GPa] E 206 Modulo di elasticità tangenziale [GPa] G 78.4

Carico di snervamento [Mpa] Fty 230 Carico di rottura [Mpa] Ftu 360

Tab. 4.1 : Caratteristiche meccaniche del Fe 360

Per le travi si è scelto di utilizzare dei profilati commerciali del tipo HE 200 B UNI 5397-64.

Fig. 4.3 Caratteristiche della sezione della trave considerata

pitolo IV: Macchina di prova

4.5 Analisi dei carichi agenti sulla macchina di prova

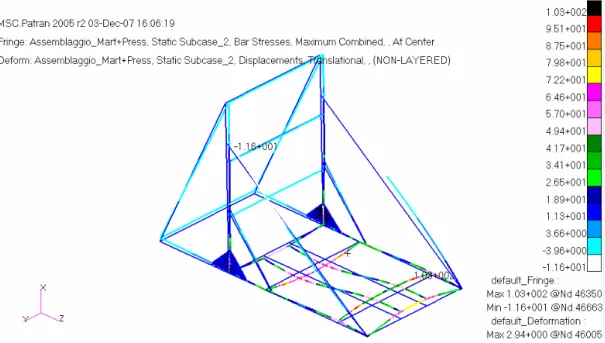

Disponendo in via preliminare del modello agli elementi finiti del test-article, per una stima più corretta dei carichi agenti sulla cattedrale, si è deciso di utilizzare il solutore FEM Patran, implementando in un unico modello cattedrale e test-article.

La configurazione definitiva è riportata in Fig 4.4

Trave posteriore di attacco

Trave anteriore di attacco

Fig. 4.4: Modello FEM (configurazione definitiva)cattedrale con test-article

I problemi affrontati sono stati i seguenti:

1. Riduzione della deformata massima delle travi orizzontali (posteriore e anteriore) sulle quali poggia il barile : sono state introdotte 2 travi orizzontali “rompitratto” ed è stato aumentato l’angolo di inclinazione della trave obliqua;

2. Riduzione della deformata massima della trave verticale alla quale sono agganciati i martinetti: è stata introdotta una trave controvento

e una ulteriore trave obliqua. Sono stati introdotti anche degli elementi di rinforzo negli angoli.

L’angolo delle travi inclinate è stato ottimizzato, attraverso diversi modelli agli elementi finiti.

Con questa nuova configurazione la deformata massima si ha in corrispondenza della trave orizzontale più esterna ed è pari a 2.94 mm.

Fig.4.5 deformata della cattedrale

La deformata massima del barile è pari a circa 14 mm (in corrispondenza del tappo superiore)e la tensione sul pannello test soddisfa i requisiti.

Dal modello FEM è possibile inoltre valutare la tensione agente sulla cattedrale in termini di “Tensione massima combinata”, che rappresenta la

pitolo IV: Macchina di prova

combinazione della tensione dovuta al momento flettente e della tensione da sforzo normale.

Il valore massimo della tensione, pari a 103 MPa, è lontano dal limite di snervamento del materiale (Sy =230 MPa), quindi dal punto di vista della resistenza statica il coefficiente di sicurezza è pari a:

15 . 2 =

CS

Fig. 4.6: Tensione massima combinata sulla macchina di prova

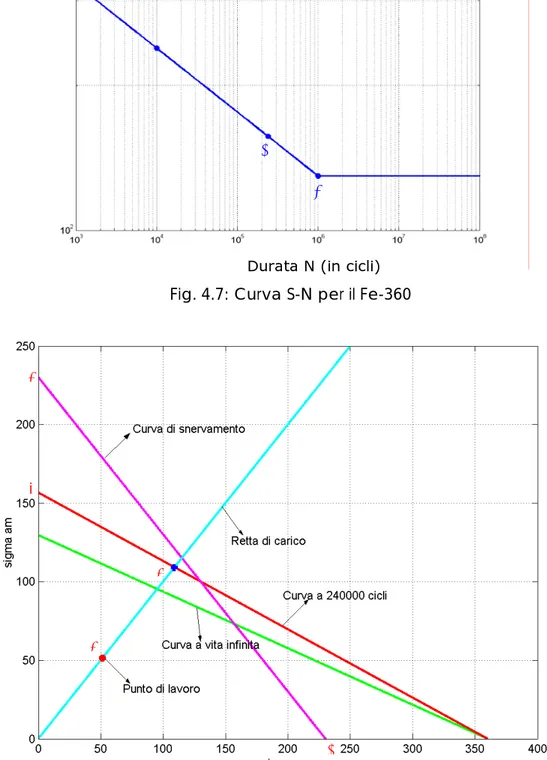

Per quanto riguarda il comportamento a fatica si riporta di seguito il Diagramma di Goodman (relativo alla trave con sollecitazione massima), ottenuto utilizzando il software MATLAB, considerando che la struttura sarà soggetta a un carico ciclico con valore minimo pari a 0 e valore massimo pari a 103 MPa (per il calcolo si fa riferimento alla curva S-N del Fe 360-B riportata di seguito).

4 3

2 1

Durata N (in cicli) S [MPa]

Fig. 4.7: Curva S-N per il Fe-360

4 5 6 3 7 2 1

Fig. 4.8 Diagramma di Goodman della cattedrale

4.6 Elementi di collegamento con il tronco di fusoliera

Il test-article sarà collegato alla cattedrale attraverso delle lug da progettare che verranno in seguito così nominate:

⋅ Lug martinetto: Sono gli attacchi che consentono il trasferimento dei carichi introdotti dai martinetti al barile. Tali lug sono posizionate sul tappo superiore;

⋅ Selle : sono gli attacchi del barile con la cattedrale e rappresentano la condizione di vincolo a terra del barile stesso. Sono posizionate in corrispondenza del tappo inferiore.

⋅ Lug a terra : sono le lug posizionate sulle travi orizzontali della cattedrale alle quali vengono collegate le selle.

Riportiamo di seguito le soluzioni costruttive pensate per questi elementi; si ricorda che tutte le scelte intese come soluzioni da utilizzare spessori da applicare, dimensione e materiali per elementi di giunzione sono stati analizzati mediante procedure standard che per brevità vengono omesse.

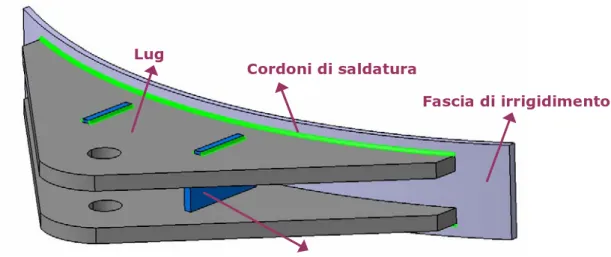

4.6.1 Lug Martinetto

Per la definizione delle lug martinetto bisogna tener conto del profilo del tappo al quale le lug verranno saldate e della geometria del martinetto indicato in Fig. 4.2.

Si è pensato quindi alla seguente soluzione costruttiva:

Lug

Cordoni di saldatura

Fascia di irrigidimento

Elementi di irrigidimento verticale

Fig. 4.9: Lug Martinetto

Si riporta di seguito una immagine del collegamento realizzato (per chiarezza di rappresentazione le lug sono trasparenti):

boccola perno

martinetto

Fig. 4.10 : Dettaglio del collegamento tra martinetto e lug

pitolo IV: Macchina di prova

4.6.2 Selle

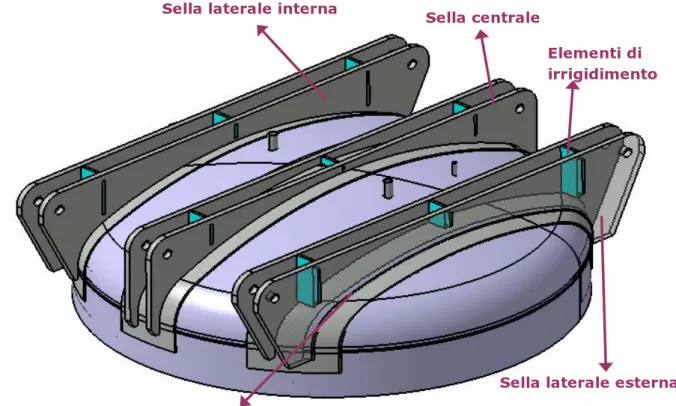

Il test-article è collegato alla cattedrale attraverso 3 gruppi da 2 selle riportate nella fig. 4.11 (si riporta il tappo capovolto per visualizzare meglio le selle):

Elementi di irrigidimento

Sella centrale

Sella laterale esterna Cordoni di saldatura

Sella laterale interna

Fig. 4.11 : Dettaglio delle selle

Le selle sono collegate al tappo mediante cordoni di saldatura ad angolo mentre il collegamento con le lug a terra avviene attraverso 6 bulloni.

4.6.3 Lug a terra

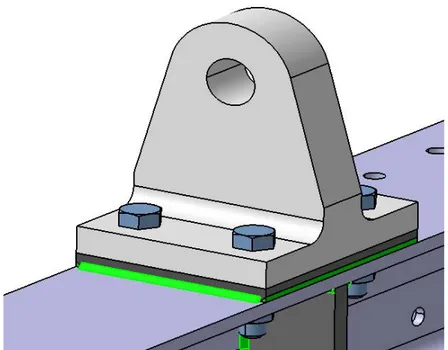

Per le 6 lug di collegamento tra cattedrale e test-article si è realizzata la seguente soluzione:

Fig. 4.12 : Dettaglio della lug a terra

La lug è collegata alla trave attraverso 4 bulloni

Per rinforzare la flangia superiore della trave forata è stata saldata alla trave stessa una piastrina dello spessore di 15 mm.

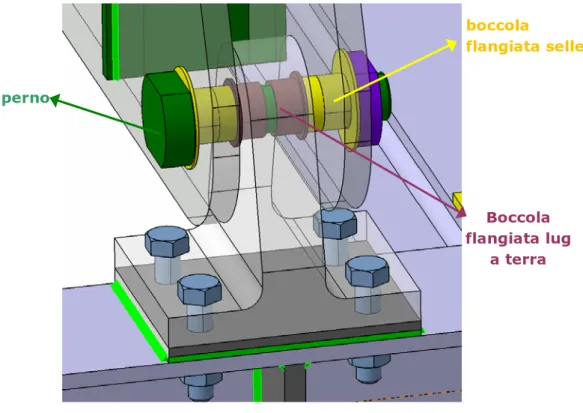

4.6.4 Dettaglio del collegamento tra lug a terra e selle

In figura 4.13 è riportata una immagine di dettaglio dell’accoppiamento tra selle e lug a terra. Il sistema prevede la presenza di boccole flangiate all’interno dei fori, montate ad interferenza.

Le boccole montate all’interno dei fori delle selle sono volutamente più lunghe per andare in battuta con le boccole della lug a terra. Se non ci

pitolo IV: Macchina di prova

fossero, a causa della condizione di carico agente sulle selle, queste tenderebbero ad avvicinarsi reciprocamente. (per evidenziare meglio il collegamento selle e lug a terra sono riportate trasparenti)

boccola flangiata selle Boccola flangiata lug a terra perno

Fig. 4.13 : Dettaglio del collegamento tra lug a terra e selle

4.7 Pesi caratteristici e definizione degli appoggi

Per definire i pesi della struttura è stato utilizzato il software CATIA. Tale programma conserva il volume di ogni geometria creata, e una volta associato un materiale (e di conseguenza il peso specifico) per ogni componente, restituisce i pesi dei componenti stessi e quindi anche il peso totale.

Il modello è stato suddiviso in 4 gruppi fondamentali e i risultati ottenuti sono di seguito riportati:

⋅ CATTEDRALE : 7490 N

⋅ TAPPO SUPERIORE : 800 N

⋅ TAPPO INFERIORE : 1570 N

⋅ SKIN CON IRRIGIDIMENTI TEST-ARTICLE : 1280 N Il peso totale che gli appoggi devono sostenere è quindi:

PESO TOTALE : 11140 N

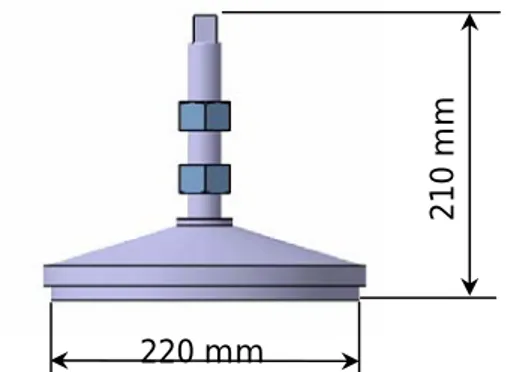

In base a questi valori ottenuti, e considerata la configurazione della cattedrale, sono stati scelti 6 appoggi tipo “Antivibrante a stelo fisso 13292-Z” (la “Z” sta per “zincato”), le cui dimensioni caratteristiche sono riportate in figura 4.14 :

Fig. 4.14 : Dimensioni caratteristiche degli appoggi

Come da garanzia del costruttore, ogni appoggio riesce a sostenere un carico statico fino a 50000 N ed un carico dinamico fino a 25000 N.

pitolo IV: Macchina di prova

Il modello CAD realizzato è riportato in figura 4.15:

220 mm

0 mm

21

Fig. 4.15 : Rappresentazione CAD dell’appoggio con dimensioni di ingombro

L’alloggiamento dell’appoggio (fig. 4.16) viene effettuato forando la flangia della trave per posizionarvi lo stelo, e l’appoggio stesso viene fissato mediante dado e controdado sempre sulla flangia. A causa della presenza del foro la zona viene irrigidita aggiungendo due piastre verticali da 20 mm ciascuna saldate all’anima e alle flange.

Piastre di irrigidimento

Fig. 4.16 : Collocazione degli appoggi

In figura 4.17 si riporta l’attrezzatura di prova con il test-article montato (sono stati rappresentati anche 2 percentili per avere una maggiore percezione delle dimensioni); l’immagine è puramente indicativa è ha come unico scopo la miglior visualizzazione degli ingombri:

72

Pannello test

pitolo IV: Macchina di prova

4.8 Analisi di dettaglio (F.E.M. dei vari componenti)

Per le analisi di dettaglio agli elementi finiti l’attenzione è stata rivolta verso i componenti ritenuti particolarmente critici e per le zone di giunzione di interesse della cattedrale. In particolare:

1. Selle;

2. Lugs di aggancio con i martinetti; 3. Lugs a terra;

4. incrocio di 2 travi più sollecitato (tale zona di giunzione è stata messa in evidenza nel modello fem globale della cattedrale con il barile);

5. trave verticale collegata con i martinetti.

Per tutti i modelli realizzati valgono le seguenti considerazioni relative alla mesh:

In base agli spessori dei componenti analizzati si è scelto di considerare i seguenti elementi:

⋅ elementi 3D (WEDGE ed HEX), per componenti con spessori superiori a 10 mm ;

⋅ elementi 2D (QUAD e TRIA), per componenti schematizzabili come gusci e quindi con spessore inferiore a 10 mm;

⋅ elementi 1D (BAR), per componenti schematizzabili come travi, laddove non risulta essere necessaria una analisi accurata del componente in questione.

Per realizzare una mesh più uniforme possibile sono stati effettuati dei tagli preliminari sulla geometria dei componenti per ottenere superfici e solidi regolari. Questo ha consentito la realizzazione di una mesh isoparametrica.

Per quanto riguarda invece i collegamenti saldati, i cordoni non sono stati modellati ma, in corrispondenza di essi è stata effettuata l’operazione di “Equivalence”, attraverso la quale è stata realizzata una perfetta coincidenza dei nodi di contatto (i componenti sono rappresentati quindi come un unico elemento)

4.8.1 Selle

Per analizzare le tre selle è stato necessario realizzare nel modello fem anche il tappo inferiore del barile. Le selle sono saldate al tappo stesso mediante un cordone di saldatura ad angolo.

Le ipotesi fatte per l’analisi sono le seguenti:

⋅ Condizione di carico: il carico è stato applicato in un nodo “Master” posto al centro del tappo e collegato mediante una raggiera di elementi rigidi (RBE3) al bordo del tappo stesso (attraverso una serie di nodi “Slave”). Si è considerato il carico introdotto dai martinetti più il momento di trasporto relativo (il braccio del momento è rappresentato dalla distanze dei martinetti dal tappo inferiore);

⋅ Condizione di vincolo: le selle sono collegate alle 6 lugs della cattedrale mediante un collegamento bullonato. Tale collegamento è stato considerato in questo modello un incastro perfetto. In particolare, sempre attraverso degli RBE3, il bordo di ciascuna coppia di fori delle selle è stato collegato ad uno dei 6 nodi master rappresentativi delle lugs; nei nodi master è stato poi realizzato l’incastro (bloccando spostamenti e rotazioni del nodo);

Il modello è riportato in fig. 4.18:

pitolo IV: Macchina di prova F = 170000 N M = 3.8 x 108 N·mm M F

Fig. 4.18 : Modello FEM Selle-Tappo inferiore

Le selle sono state modellate con elementi SOLID mentre per il tappo sono stati considerati elementi SHELL.

Ciascun gruppo di 2 selle è caratterizzato dalla presenza di tre piastrine saldate interposte tra le due selle. Tali piastrine, oltre evidentemente ad irrigidire la struttura, “aiutano” le selle a lavorare meglio in relazione ai carichi fuori dal piano.

Fig. 4.19 : Dettaglio sella laterale e sistema di vincolo

L’analisi di questo modello ha portato poi all’introduzione di tre fasce di irrigidimento sul tappo in corrispondenza dell’attacco con le tre selle. Per semplicità tali fasce, nel modello fem, sono state semplicemente rappresentate come incremento locale di spessore dei quad del tappo. L’introduzione delle fasce si è rivelato necessario perché nel precedente modello fem delle selle realizzato si raggiungevano forti concentrazioni di tensioni in corrispondenza dell’attacco tra selle e tappo.

Di seguito si riportano le rappresentazioni degli stati di sollecitazioni su selle e tappo inferiore in termini di tensione equivalente di von Mises.

Fig. 4.20 : Rappresentazione della tensione equivalente di von Mises sulle selle

pitolo IV: Macchina di prova

Fig. 4.21 : Rappresentazione della tensione equivalente di von Mises sul tappo

Nella seguente figura si riporta invece la deformata (come indicato, per una maggior chiarezza, gli spostamenti sono stati amplificati):

SCALA DEGLI SPOSTAMENTI 5:1

Fig. 4.22 : Rappresentazione della deformata del tappo inferiore con le selle

4.8.2 Lug di aggancio con i martinetti

La realizzazione del modello fem è analoga a quanto fatto per le selle. Anche in questo caso, per ottenere risultati migliori, oltre alle lug è stata considerata una porzione del tappo e una porzione dello skin del barile. Il modello è riportato nella seguente figura:

F = 42500 N

F F

Fig. 4.23 : Modello FEM delle lugs di aggancio martinetto

Tra le lug e il tappo è stata aggiunta una fascia di irrigidimento .

Per semplificare il modello, dato che per tale elemento non risulta necessaria una analisi di dettaglio, la fascia è stata rappresentata come incremento di spessore per i quad del tappo superiore.

⋅ Condizione di carico: il carico, rappresentativo della sollecitazione introdotta dal martinetto, è stato suddiviso in 2 forze uguali applicata su ciascuna lug (data la simmetria geometrica del collegamento); si è fatto ricorso agli elementi rigidi RBE3 (per il dettaglio si veda la fig. 4.34) che collegano i nodi di metà bordo di ciascun foro ad un nodo master

pitolo IV: Macchina di prova

centrale al quale è effettivamente applicato il carico. Si è considerato solo metà foro per simulare la battuta del perno di collegamento con la lug;

⋅ Condizione di vincolo: è stato incastrato tutto il bordo libero del barile considerato.

Fig. 4.24 : Dettaglio delle lugs di aggancio martinetto

I risultati ottenuti dall’analisi effettuata con il solutore Nastran, per quanto riguarda lo stato di sollecitazione agente sui componenti, sono riportati nelle due figure successive:

Fig. 4.25 : Rappresentazione della tensione equivalente di von Mises

Fig. 4.26 : Rappresentazione della tensione equivalente di von Mises

pitolo IV: Macchina di prova

Si riporta di seguito anche la deformata:

SCALA DEGLI SPOSTAMENTI 4:1

Fig. 4.27 : Rappresentazione della deformata del tappo superiore con le lugs

4.8.3 Lug a terra

La zona di interfaccia tra il barile e la cattedrale è ovviamente di fondamentale importanza e una analisi di dettaglio è risultata essere necessaria per definire alcune caratteristiche di tale collegamento. Il modello è stato realizzato totalmente con elementi SOLID per consentire un’analisi più accurata di tutti i componenti ed è riportato nella figura 4.28. I 4 bulloni che collegano la lug alla trave e il bullone che collega la lug alle selle sono stati schematizzati con una bar al centro (trave) collegata agli altri componenti mediante una raggiera di RBE3. Considerando la direzione delle risultanti delle forze a destra e a sinistra della lug il bullone centrale è stato collegato alla

lug stessa solo nella zona del foro evidenziata in fig. 4.29 per simulare in maniera più realistica il contatto tra perno e lug.

Forze in Newton 15440 1524 52220 17140 44730 44350

Fig. 4.28 : Modello FEM della lug a terra

pitolo IV: Macchina di prova

Fig. 4.29 : Dettaglio del foro della lug a terra

⋅ Condizione di carico: il carico è applicato in maniera tale da simulare le forze che la sella di destra e quella di sinistra esercitano sulla lug stessa come rappresentato in fig. 4.28. Per l’analisi sono state scelte le forze verso l’alto più alte e le forze nel piano che danno la risultante maggiore;

⋅ Condizione di vincolo: Dato che l’interesse per questo modello è volto all’analisi della lug a terra e della zona di collegamento che la circonda, si è scelto di vincolare gli estremi di una porzione di trave con un

incastro completo. Non analizzeremo quindi la trave nelle vicinanze del vincolo perché i risultati sarebbero falsati dall’effetto di bordo.

A causa della presenza dei fori, per rinforzare la flangia superiore della trave si è scelto di saldare alla flangia stessa una piastrina . Inoltre, essendo questa una zona di introduzione di carico, una precedente analisi FEM ha evidenziato la necessità di inserire un’ irrigidimento verticale (saldato all’anima e alle flangie della trave) per consentire alle flangie di lavorare bene anche con carichi fuori dal piano (forze in rosso rappresentate in fig. 4.28) .

L’effetto del preserraggio dei bulloni è stato simulato considerando che, il preserraggio stesso è tale che la lug e la piastra sulla trave non si separano. Quindi tra lug e trave è stata effettuata una operazione di “Equivalence” dei nodi di contatto (per questo motivo le isobare che descrivono lo stato di sollecitazione risulteranno essere continue tra i vari componenti).

L’analisi ha condotto ai seguenti risultati:

Fig. 4.30 : Rappresentazione della tensione equivalente di von Mises sulla lug a terra

pitolo IV: Macchina di prova

Fig. 4.31 : Rappresentazione della tensione equivalente di von Mises

SCALA DEGLI SPOSTAMENTI

Fig. 4.32 : Rappresentazione del campo di spostamenti per il modello globale

4.8.4 Altre parti analizzate

Si riportano di seguito e si descrivono brevemente le atre parti analizzate: ⋅ Giunzione tra 2 travi Applicazione spostamenti Applicazione spostamenti Applicazione spostamenti

Fig. 4.33: Dettaglio del collegamento tra due travi

pitolo IV: Macchina di prova

Questo modello è stato fatto per studiare la giunzione tra l’incrocio delle travi del pianale. Lo studio di dettaglio ha permesso di dimensionare la bulloneria della zona e gli spessori delle varie piastre di collegamento.

⋅ Trave verticale collegata ai martinetti

F = 42500 N

F F

Fig. 4.34 : Dettaglio della trave verticale collegata ai martinetti

pitolo IV: Macchina di prova

⋅ 4.7 Instabilità della trave diagonale SCALA DEGLI SPOSTAMENTI 3:1

Fig. 4.35 : Rappresentazione della tensione equivalente di von Mises per la porzione di trave verticale interessata dall’introduzione del carico

Questo modello si è reso necessario in quanto in questa zona vi sono applicate le forchette per l’istallazione dei martinetti. I risultati hanno reso possibile lo studio statico e a fatica del dettaglio in Fig.4.35.

⋅ Instabilità del diagonale lungo

indeforma

deformata

Fig 4.36:Deformata massima

Dalla deformata della trave ci si nota che la trave diagonale lunga, per il particolare stato di sollecitazione, può andare incontro a problemi di instabilità. Tramite Nastran sono state scaricate le caratteristiche della sollecitazione ed è stato verificato il margine ad instabilità mediante il metodo della secante [2]

pitolo IV: Macchina di prova

⋅ Modi propri della cattedrale

Infine per avere una completa confidenza con la struttura, sono stati individuati le prime dieci frequenze proprie della struttura mediante Nastran.

MODO I

f=12,4 Hz

La struttura presenta una oscillazione nel piano del telaio verticale col massimo spostamento all’estremità

MODO II

f=23,77 Hz

La struttura presenta una oscillazione delle travi diagonali nel piano delle flangie con conseguente inflessione della trave sul pianale anteriore.

MODO III

f=25,5 Hz

La struttura presenta una oscillazione delle travi diagonali verso l’alto con conseguente inflessione verso la zona posteriore del telaio verticale.

MODO IV

f=34,4 Hz

La struttura presenta una oscillazione delle travi diagonali posteriori in maniera coniugata.

MODO V

f=40,8 Hz

Il quinto modo è il primo che risulta essere complesso cioè figlio della combinazione di alcuni modi precedenti.