Capitolo 6

Implementazione di Coremaint in Lucart

6.1 Introduzione

La fase di implementazione vera e propria del software ha richiesto molto tempo, a causa della mancanza di molti dati e codici manutenzione, ed a continui confronti con il personale di manutenzione di Cartiera Lucchese, per capirne le esigenze e fare un’implementazione che ne tenesse conto, e con il gruppo Omega per risolvere dei bachi del programma e proporre modifiche e miglioramenti in base alle richieste della manutenzione.

Le fasi dell’implementazione si possono così riassumere:

• Scomposizione e inserimento dell’impianto • Codifiche

• Inserimento equipaggiamenti e ricambi sull’albero e in magazzino • Sviluppo avvisi e ordini di lavoro

6.2 Scomposizione ed inserimento

La prima fase dell’implementazione è stata la scomposizione funzionale dell’impianto di Cartiera Lucchese. E’ questa un punto critico dell’ implementazione, perché bisogna scegliere un

compromesso tra una scomposizione funzionale molto spinta, che garantisce un livello di dettaglio elevato richiedendo però una notevole mole di dati, e una scomposizione più snella e meno dettagliata che rischia però di tralasciare elementi importanti e che quindi rimarrebbe poco significativa.

Si è partiti dall’analisi delle macchine da scomporre, cominciando a pensare come effettuare la divisione di ogni macchina. Ogni suddivisione, che rappresenta dunque una posizione fisica, sarà una sede tecnica. Una prima divisione è stata fatta in base alla zona, ossia preparazione, macchina continua, bobinatrice, ecc.; successivamente ognuna di queste zone è stata suddivisa nelle varie sedi tecniche costituenti la zona stessa, ad esempio per la macchina continua, feltro, tela, monolucido, arrotolatore, cappe, testa macchina. Infine ognuna di queste zone è stata poi suddivisa fino ad arrivare agli equipaggiamenti e alle parti di ricambio di ciascuna sede tecnica.

Inoltre si è cercato di fare una scomposizione il più possibile vicino alle esigenze del cliente, ciò tramite continuo confronto con i responsabili della manutenzione. Infatti talvolta si è presentato il problema che sotto una sede tecnica venivano a trovarsi molti equipaggiamenti elettrici e molti equipaggiamenti meccanici. Questo avrebbe potuto dare problemi al momento di andare a ricercare la storia degli equipaggiamenti che una sede tecnica ha sotto di sé, nel senso che avrei trovato un miscuglio di tutte le storie, sia di equipaggiamenti elettrici che meccanici. Si è allora preferito fare, in questi casi, una ulteriore suddivisione, creando due sottosedi, una meccanica e una elettrica, in modo da poter più facilmente ricercare la storia di ciò che mi interessa. Per quegli equipaggiamenti che rimangono fissi nella stessa posizione, o che vengono molto raramente spostati al momento della manutenzione, si è pensato di trattarli come sedi tecniche e non come equipaggiamento, sfruttando il fatto che su una sede tecnica si può fare manutenzione, e che il software Coremaint permette di montare le parti di ricambio direttamente sulla sede tecnica. Questa filosofia è stata applicata ad esempio per i quadri elettrici, e per quegli equipaggiamenti meccanici, come ad esempio il corpo Hedemora, che rimangono presumibilmente fissi nella loro posizione.

La scomposizione ha riguardato macchina 3 e macchina 4, dato che macchina 2 era già stata scomposta ed inserita nel software al momento del mio arrivo. E’ stato anche creato un foglio di lavoro che fornisce delle indicazioni per la creazione del codice st. Ogni sede tecnica avrà poi un codice di posizione che la identifica univocamente, e permette di associare ad essa la storia.

Alla fase di scomposizione funzionale ha poi seguito una fase di inserimento sul software, fatta cercando di rispecchiare l’impianto, ma anche cercando di soddisfare le richieste dei

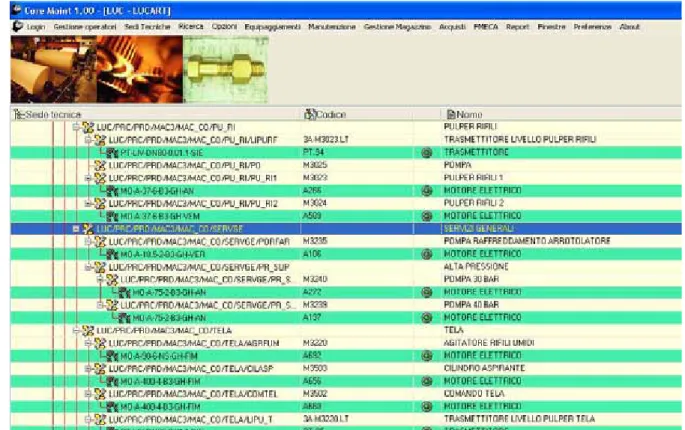

responsabili della manutenzione, come ad esempio nel caso della pompa di raffreddamento dell’arrotolatore, che pur avendo una posizione ben definita, serve più utenze, cioè raffredda sia le presse che l’arrotolatore, pertanto è stata inserita sotto una sede tecnica a sé stante, chiamata servizi generali, come visibile nella figura 6.1 :

Figura 6.1 Scomposizione funzionale dei servizi generali di Macchina continua di Macch.3

6.3 Codifiche

Notevole importanza è stata data alla fase di codifica degli equipaggiamenti e delle parti di ricambio. Mentre per le sedi tecniche si fa riferimento ad un codice st di soli 6 caratteri, che non fa altro che rispecchiare sinteticamente il nome e la posizione della sede tecnica all’interno dell’albero, gli equipaggiamenti e le parti di ricambio sono stati dotati di un codice “parlante”, ossia una stringa che con pochi campi, per ognuno dei quali sarà indicato un numero massimo di caratteri, illustra le caratteristiche più importanti dell’equipaggiamento o della parte di ricambio. Tutto ciò al fine di facilitare l’operazione di riconoscimento o identificazione di un certo componente, sia quando lo si va a cercare nell’albero, sia nella ricerca a magazzino, dove è

spesso di fondamentale importanza sapere che tipo di equipaggiamento, in termini di prestazioni, struttura, configurazione, ecc., mi interessa.

Per ogni equipaggiamento e parte di ricambio trattati, sono state date delle regole di codifica, al fine di garantire uniformità per ogni tipologia di equipaggiamento, anche per inserimenti che saranno fatti successivamente. Le codifiche eseguite riguardano i seguenti equipaggiamenti:

• Schede di gestione processo • Equipaggiamenti carroponte • Riduttori • Coclee • Rulli • Presse • Giunti

Tali codifiche si aggiungono a quelle già esistenti al momento del mio arrivo, riguardanti: • Motori elettrici in corrente continua

• Motori elettrici in corrente alternata • Schede elettroniche

• Azionamenti

• Trasmettitori di livello • Valvole di regolazione

Queste ultime regole erano però state utilizzate solo su macchina 2. Si sono quindi codificati tutti gli equipaggiamenti di macchina 3 e macchina 4 secondo tali regole. Tale operazione ha comportato non poche difficoltà a causa della frequente mancanza dei dati caratteristici degli equipaggiamenti, richiedendo spesso dei sopralluoghi sull’impianto e la ricerca di vecchi manuali. Ciò in particolare per macchina 4, dove vari equipaggiamenti si sono dovuti battezzare, creando così per essi un codice di manutenzione.

Sono poi state codificate le seguenti parti di ricambio : • Fusibili

• Ricambi carroponte • Cuscinetti

Per ricambi generici si intendono tutti quelli non rientranti nelle precedenti tre categorie. Secondo tali regole, sono stati codificati ed inseriti sull’albero tutti i ricambi di macchina 3, o meglio, tutti quelle parti di ricambio ritenute significative dai responsabili di manutenzione in una prima fase di implementazione del software.

Di seguito si riportano più in dettaglio le codifiche fatte, illustrando i parametri presi in considerazione e le scelte effettuate.

Codifica riduttori : Per i riduttori i fattori considerati prioritari per una eventuale ricerca sono:

la configurazione del riduttore, il tipo di uscita, il rapporto di riduzione, il modello, e la marca, che viene comunque ritenuta utile per una più facile identificazione. Le regole di codifica stilate sono le seguenti:

Regole di codifica riduttori

Il codice per i riduttori si compone di una stringa contenente 6 campi, delimitati da un trattino.

1. Tipologia equipaggiamento ( RID = riduttore)

2. Tipo di riduttore (il numero max di caratteri è 3) :

Coassiale COA Ortogonale ORT Epicicloidale EPC Pendolare PEN Vite senza fine VSF

3. Uscita (il numero max di caratteri è 2) :

Albero cavo AC

4. Rapporto di riduzione (il numero max di caratteri è 4): Esempio: R=1:4,50 R=4,50

5. Modello del riduttore (il numero max di caratteri è 8?): Esempio: TV021

Esempio di codifica:

Riduttore ECHERWISSE TV021, di tipo coassiale con uscita ad albero cavo, avente rapporto di riduzione 1:4,50 :

il codice è RID-COA-AC-4,50-TV021-EW

Codifica coclee : le coclee sono equipaggiamenti che vengono raramente spostati. Tuttavia è stato preferito trattarle come equipaggiamenti perché si prevede che, a differenza di oggi, in futuro possano esserci delle coclee a scorta. I parametri che si considerano prioritari per una scelta della coclea sono: tipo di coclea, diametro coclea, marca (dove presente). In particolare, per quanto riguarda le coclee di macchina 2, non c’è marca, pertanto il campo relativo sarà contrassegnato con una X. Seguono le regole di codifica:

6. Marca (il numero max di caratteri è 3):

Benzlersald BEN Lamort LAM ECHERWISSE EW SEW SEW Santalsand SAN Voiht VOI Allengear ALL Flender Graffenstaden FLE

Regole di codifica coclee

Il codice per le coclee si compone di una stringa contenente 4 campi, delimitati da un trattino.

Esempio di codifica:

Coclea TS, ad asse centrale, avente diametro 1050 mm,

il codice è CO-AC-1050-TS

1. Tipologia equipaggiamento ( CO = coclea )

2. Tipo di coclea :

Asse centrale AC

Senza asse SA

3. Diametro coclea in millimetri (il numero max di caratteri è 4)

4. Marca (il numero max di caratteri è 3):

Codifica rulli : i rulli sono equipaggiamenti meccanici tra i più critici. Per essi è stato ritenuto fondamentale il parametro del range dei diametri, dato che vengono rettificati, ma il rivestimento esterno ha uno spessore limitato terminato il quale il rullo viene mandato a rivestire. Altri parametri considerati sono la lunghezza della tavola, e la mescola e la durezza del rivestimento.

Regole di codifica rulli

Il codice per i rulli si compone di una stringa contenente 5 campi, delimitati da un trattino

1. Tipologia equipaggiamento ( RUL = rullo)

2. Range di diametri in cui utilizzare il rullo, separati dal simbolo “:” (il diametro max è quello nominale, quello minimo è quello a rivestimento esaurito; il numero max di caratteri è 7)

3. Lunghezza tavola in mm (il numero max di caratteri è 4)

4. Durezza del rivestimento

5. Tipo di mescola (il numero max di caratteri è 3):

NOTA: Il numero di caratteri all’interno di un campo è indicativo ma non obbligatorio, ovvero se in un campo il num. di caratteri è 4 può capitare che l’informazione da inserire contenga 3 caratteri, in questo caso il campo sarà –XXX- (per X sono intesi i tre caratteri)

Neronite Ner Arcom Arc

Esempio di codifica:

Rullo del giro tela, avente range di diametri tra 335 e 350, lunghezza tavola 4570 mm, durezza non considerata importante, mescola neronite :

il codice è RUL-335:350-4570-X-NER

Codifica presse : le presse o cilindri aspiranti sono caratterizzate principalmente dal diametro esterno, che mi da indicazione su dove poterle montare ed utilizzare. Altri parametri importanti sono la durezza e la mescola del rivestimento, e la marca.

Regole di codifica presse

Il codice per le presse (dette anche cilindri) si compone di una stringa contenente 5 campi, delimitati da un trattino

1. Tipologia equipaggiamento ( PRE = presse)

2. Diametro della pressa ( il numero max di caratteri è 4)

3. Durezza del rivestimento

4. Tipo di mescola (il numero max di caratteri è 3):

Neronite Ner Arcom Arc

5. Marca (il numero max di caratteri è 3):

NOTA: Il numero di caratteri all’interno di un campo è indicativo ma non obbligatorio, ovvero se in un campo il num. di caratteri è 4 può capitare che l’informazione da inserire contenga 3 caratteri, in questo caso il campo sarà –XXX- (per X sono intesi i tre caratteri)

Esempio di codifica:

Pressa aspirante ESCHER WYSS del giro tela, avente diametro 914 mm, durezza X, mescola neronite :

il codice è PRE-914-X-NER-EW

Codifica giunti : i parametri più importanti sono il tipo di giunto ( se idraulico, cardanico, ecc.) e il diametro esterno. E’ stato ritenuto opportuno inserire negli ultimi due campi il modello, informazione utile anche in fase di ordine di acquisto, e la marca.

Regole di codifica giunti

Il codice per i giunti si compone di una stringa contenente 5 campi, delimitati da un trattino Benlot Ben

ESCHER WYSS EW

1. Tipologia equipaggiamento ( GIU = giunto)

Idraulico IDR Cardanico CAR N-EUPEX N_E Lamellare LAM A gommini GOM

3. Grandezza diametro esterno (il numero max di caratteri è 4)

4. Modello del giunto ( il numero max di caratteri è 7 )

5. Marca (il numero max di caratteri è 3):

NOTA: Il numero di caratteri all’interno di un campo è indicativo ma non obbligatorio, ovvero se in un campo il num. di caratteri è 4 può capitare che l’informazione da inserire contenga 3 caratteri, in questo caso il campo sarà –XXX- (per X sono intesi i tre caratteri)

Esempio di codifica:

Giunto idraulico Flender modello FGD887, avente diametro esterno 887 mm :

il codice è GIU-IDR-887-FGD887-FLE

Codifica schede di gestione processo : sono le schede relative ai PLC, al QCS ( Quality Control System ), al DCS ( Data Control System ). Per tali schede si ritengono importanti: il codice costruttore, la funzione specifica da espletare, e la marca. Si riportano di seguito le regole di codifica

Regole di codifica schede di gestione processo

Il codice si compone di una stringa contenente 4 campi, delimitati da un trattino (-)

1. Tipologia generica (PLC,QCS,DCS)

2. Codice costruttore (Il numero max di caratteri è 15)

3. Funzione specifica (Il numero di caratteri max è 4)

4. Marca (il numero di caratteri max è 3)

Esempio di codifica:

Scheda elettronica di gestione processo SIEMENS modello 6EP1 331 1SL11, funzione alimentatore

Il codice è PLC-6EP13311SL11-ALI-SIE

Codifica equipaggiamenti carroponte : per gli equipaggiamenti carroponte il parametro più importante è il codice di immagazzinamento interno, con il quale viene identificata chiaramente la tipologia dell’equipaggiamento. Si è ritenuto opportuno inserire inoltre il codice costruttore, che può essere utile soprattutto in fase di emissione di un ordine di acquisto, e la marca. Le regole di codifica sono le seguenti:

Regole di codifica equipaggiamenti carroponte

Il codice per gli equipaggiamenti del carroponte si compone di una stringa contenente 4 campi, delimitati da un trattino.

1. Descrittivo del tipo di equipaggiamento (il numero max di caratteri è 5)

2. Codice costruttore ( il numero max di caratteri è 16 )

In mancanza del codice costruttore, si riempie tale campo con una breve descrizione della parte di ricambio.

3. Codice di immagazzinamento interno (Il numero di caratteri max è 4)

4. Marca (il numero max. di caratteri è 3).

Esempio di codifica:

Pulsantiera Demag DST9, immagazzinata con il codice interno DE09:

il codice è PULS-91012246-DE09-DEM

Codifica fusibili : i fusibili sono trattati come parti di ricambio, cioè quando su uno di essi si verifica un guasto, non viene effettuata manutenzione, ma viene buttato via e sostituito con uno nuovo. I parametri di maggiore importanza sono la marca e il codice costruttore, che è quello che consente di emettere l’ordine e di ricercare a magazzino la parte interessata. Si è aggiunto in fondo un campo relativo al massimo amperaggio del fusibile, valore che può tornare utile in fase di ricerca di una parte a magazzino. Seguono le regole di codifica:

Regole di codifica fusibili

Il codice per i fusibili si compone di una stringa contenente 3 campi, delimitati da un trattino.

2. Codice costruttore (Il numero max di caratteri è 10)

3. Amperaggio del fusibile (Il numero di caratteri max è 5)

Esempio di codifica:

Fusibile Bussmann 550A 1000V,

il codice è BUS-170M4396-550

Codifica ricambi carroponte : i parametri considerati più importanti sono la marca e il codice di immagazzinamento interno. Tali campi definiscono univocamente la tipologia del ricambio del carroponte. Si aggiunge inoltre un campo codice costruttore, che potrà tornare utile in fase di ordine di acquisto. Seguono le regole di codifica:

Regole di codifica ricambi carroponte

Il codice per i ricambi del magazzino carroponte si compone di una stringa contenente 3 campi, delimitati da un trattino

1. Marca (il numero max di caratteri è 3)

2. Codice costruttore (Il numero max di caratteri è 10?)

In mancanza del codice costruttore, si riempie tale campo con una breve descrizione della parte di ricambio.

3. Codice di immagazzinamento interno (Il numero di caratteri max è 4)

Esempi di codifica:

Molla Motore Sal/Dis 8T MC4=DEM-39468700-DE13

Codifica ricambi generici : i parametri considerati più importanti sono la marca e il codice costruttore. Tali campi definiscono univocamente la tipologia del ricambio del carroponte. Si aggiunge inoltre un campo codice di immagazzinamento interno, attualmente presente solo per pochi ricambi, ma che potrà tornare utile in fase di carico e scarico da magazzino. Seguono le regole di codifica:

Regole di codifica ricambi generici

Il codice per i ricambi generici si compone di una stringa contenente 3 campi, delimitati da un trattino

1. Marca (il numero max di caratteri è 3)

Skf Skf Gmb Gmb Gates Gat Interno Int Artema Art J&l Jl

2. Codice costruttore (Il numero max di caratteri è 10?)

In mancanza del codice costruttore,si riempie tale campo con una breve descrizione della parte di ricambio.

3. Codice di immagazzinamento interno (Il numero di caratteri max è 7)

Esempi di codifica: Baderna artema 3300g_16 il codice è: ART-3300G_16-X

Guarnitura gmb per dispergher, immagazzinata con il codice grhd2: grhd2= GMB-GUAR_DISP-GRHD2

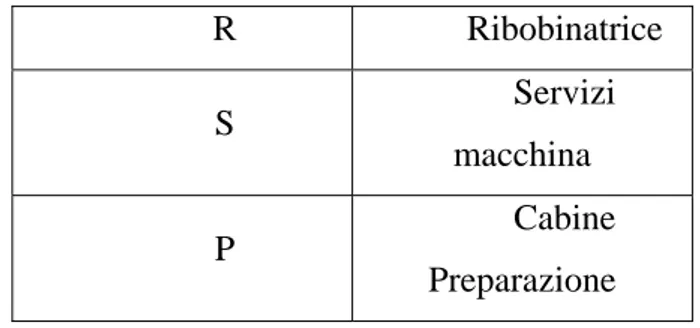

Discorso un pò diverso meritano i quadri elettrici. Infatti si è pensato di trattarli non come equipaggiamenti, ma come sedi tecniche, per le considerazioni sopra esposte. Si è cercato di creare un codice st che indicasse in modo chiaro il quadro di riferimento e le sue caratteristiche. Tuttavia il codice st del Coremaint è costituito da soli 6 caratteri. Pertanto si sono scelti : il numero del quadro, caratteristiche ( ad esempio bassa tensione, ecc.), e la fila. Infine si è messa una lettera in fondo che indica la fase del processo relativa, come è visibile nella seguente tabella:

Tabella 6.1 Codifica fasi del processo per i quadri elettrici R Ribobinatrice

S Servizi

macchina

P Cabine

Preparazione

Un esempio di codifica dei quadri elettrici è visibile nella seguente figura:

QB 31 A R

Quadro bassa tensione

Fila

Trasformatore 31 Ribobinatrice

Figura 6.2 Esempio di codifica quadro elettrico

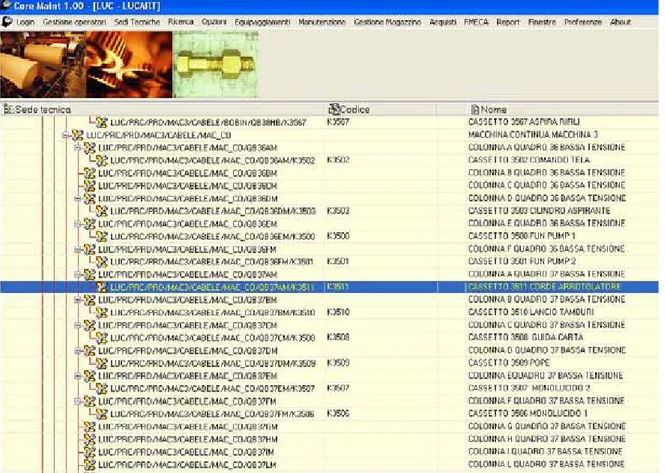

Da notare come QB31 indica un intero armadio, A indica la fila, che indica qui sia il davanti che il dietro. Sotto ogni sede tecnica di questo tipo si sono poi messe le varie utenze, o meglio il cassetti che comandano le rispettive utenze. Ad esempio il cassetto che comanda le corde arrotolatore, cioè l’utenza M3511, è stato indicato con K3511, cioè sostituendo la M, simbolo dell’utenza, con la K simbolo del cassetto relativo nel quadro elettrico. Si riporta una estrapolazione della struttura ad albero relativa all’inserimento dei quadri elettrici:

Figura 6.3 Parte dell’albero relativa ai quadri elettrici

6.4 Equipaggiamenti, parti di ricambio e magazzino

L’operazione di inserimento di equipaggiamenti e parti di ricambio è stata limitata per ora agli elementi più significativi. Questo è stato deciso perché si pensa ad una prima fase di “rodaggio” del software implementato, in cui ci sia la struttura completa ad albero con tutte le relative sedi tecniche di tutte le macchine, ma solo con gli equipaggiamenti e le parti di ricambio più significative, sia della parte elettrica che meccanica. Pertanto per ora ci si è limitati all’inserimento di valvole, trasmettitori, motori elettrici, riduttori, coclee, supporti meccanici, e le parti di ricambio più significative.

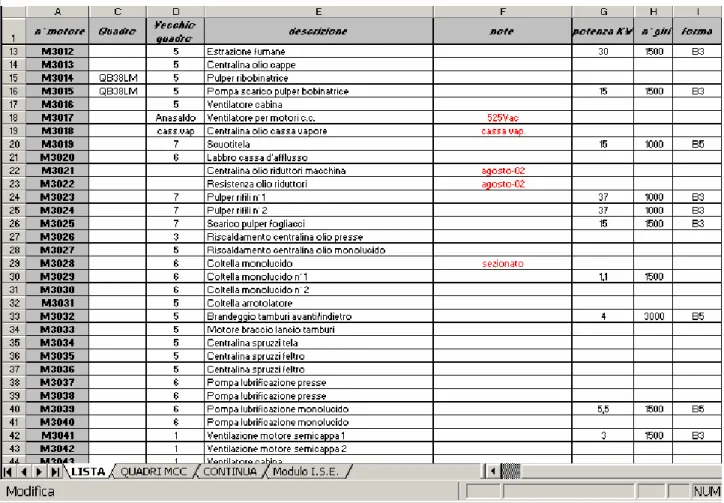

Per quanto riguarda gli equipaggiamenti elettrici, c’era una base di informatizzazione, limitata principalmente a dei fogli excel riportanti il codice manutenzione dell’equipaggiamento, il codice posizione che dava un riferimento per la sede tecnica, le caratteristiche principali dell’equipaggiamento, e talvolta qualche nota sulla storia. Un esempio è la figura 6.4, in cui sono

riportati i motori elettrici di macchina 3, e per ognuno di essi c’è un riferimento al codice manutenzione, al quadro a cui sono riferiti, caratteristiche come la potenza, il numero giri e la forma costruttiva, la descrizione, e talvolta delle informazioni supplementari sull’equipaggiamento come tensione di alimentazione, se sezionato, data di istallazione o altro.

Figura 6.4 Dati motori elettrici macchina 3

Uno dei grossi vantaggi di un CMMS è infatti quello di riuscire a gestire molti di questi dati, raccogliendoli assieme, facilitando così la fase di ricerca delle informazioni che rimane invece piuttosto complessa se fatta su fogli excel o, ancor di più, su carta. Tuttavia si è spesso verificata la totale mancanza di alcuni equipaggiamenti dai database, e si è pertanto dovuto procedere a una raccolta dati laboriosa, tramite sopralluoghi, manuali e richieste al personale di manutenzione, e spesso alla creazione di nuovi codici manutenzione.

Per quanto riguarda gli equipaggiamenti meccanici, si è invece registrata la totale assenza di informatizzazione, in quanto la registrazione dei dati più importanti, è esclusivamente cartacea. Si è cercato di far capire l’importanza di avere un codice di manutenzione che definisse

univocamente ciascun equipaggiamento, e si è proposto un sistema di creazione codici costituito da una lettera iniziale, identificativa di una tipologia di equipaggiamenti, seguita da un numero progressivo. I pochi equipaggiamenti meccanici inseriti hanno comportato un notevole dispendio di tempo, dovuto al fatto che spesso l’unico modo di recuperare delle informazioni sugli equipaggiamenti era inviare del personale sul posto per cercare di leggere eventuali targhette presenti, come avvenuto ad esempio per il rapporto di riduzione di alcuni riduttori. Addirittura si sono dovuti tralasciare alcuni equipaggiamenti perché posti in una posizione accessibile solo a macchina ferma, quindi bisognerà aspettare una fermata programmata della macchina per riuscire ad ottenere delle informazioni per un successivo inserimento su Coremaint.

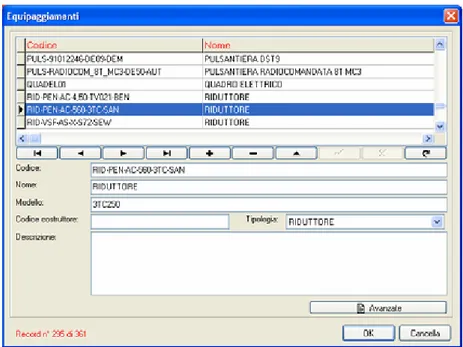

Alcuni equipaggiamenti inseriti sul software sono visibili nella seguente figura:

Figura 6.5 Equipaggiamenti inseriti

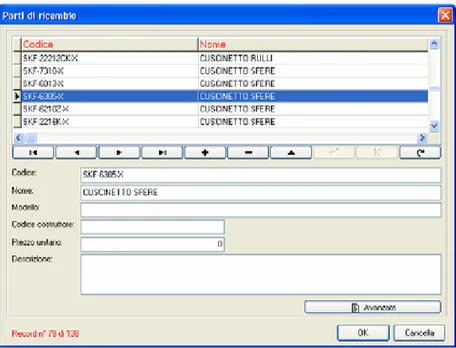

Anche per le parti di ricambio si è fatto l’inserimento solo per quelle ritenute più significative, come cuscinetti,baderne, guarnizioni, ricambi carroponte, e le si sono inserite sull’albero secondo le codifiche effettuate ( vedi paragrafo 6.3 ). Alcune di queste sono visibili nella seguente figura:

Figura 6.6 Parti di ricambio inserite

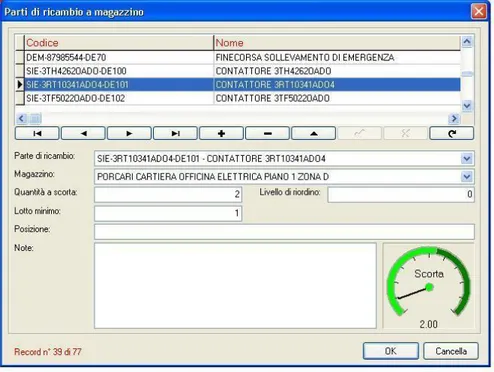

Si è inoltre cominciato a caricare equipaggiamenti e ricambi in magazzino. Tuttavia questa operazione sarà di maggiore utilità quando il software andrà a regime, nel senso che solo allora il magazzino informatico potrà essere la fotografia istante per istante della situazione reale. Coremaint prevede infatti che quando vado a scegliere un equipaggiamento o un ricambio dal magazzino e lo carico sull’albero, questo sarà automaticamente scalato da quelli a scorta. In particolare per gli equipaggiamenti disinstallati, bisognerà specificare anche un magazzino di destinazione. Un esempio di equipaggiamenti e ricambi inseriti a magazzino è visibile nelle due seguenti figure:

Figura 6.7 Equipaggiamenti a magazzino

Figura 6.8 Parti di ricambio a magazzino

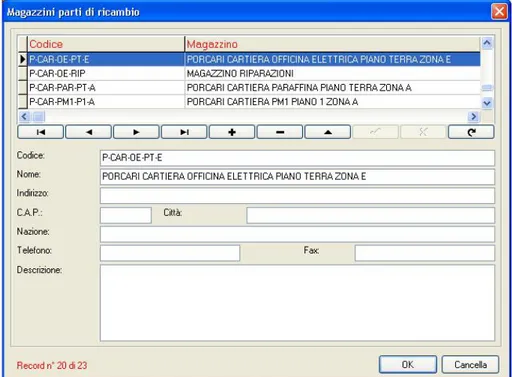

E’stata poi fatta una suddivisione e una codifica dei magazzini dello stabilimento, ed ogni suddivisione è stata inserita in Coremaint. Ciò è visibile nella seguente figura:

Figura 6.9 Definizione magazzini dello stabilimento

6.5 Avvisi e ordini di lavoro

E’ stato fatto principalmente un lavoro di collaudo delle funzionalità esistenti e di sviluppo del software in base alle esigenze del cliente. Si è pertanto proceduto a diverse prove sia per gli equipaggiamenti e al loro carico e scarico dal magazzino per invio in riparazione, sia per l’eliminazione di parti di ricambio in base a simulazioni di guasti e prelevamento di nuove parti di ricambio da magazzino. Inizialmente il software prevedeva una modalità di richiesta di ordini di lavoro a partire dalla barra degli strumenti, cosa che complicava non poco il procedimento perché, ad esempio, per un ordine di lavoro su una sede tecnica, compariva un menù a tendina dove andare a cercare la sede tecnica, cosa non facile vista la grande quantità di sedi tecniche ormai presenti nella struttura. Si è pertanto proposto un percorso a partire dall’albero dell’impianto, da dove, cliccando col destro sulla sede tecnica di interesse, si sarebbe potuti accedere a un menu a tendina in cui scegliere le varie operazioni da effettuare su quella sede tecnica, tra cui appunto una richiesta di ordine di lavoro, o direttamente un OdL.

Sono pertanto stati frequenti i contatti con i responsabili di Omega che gestiscono attualmente lo sviluppo del software Coremaint, a cui si sono forniti spunti di miglioramento e

segnalazioni di bachi vari del programma, come incongruenze sulle date e chiusure di ordini di lavoro che non venivano però recepite dal programma.

E’ stato inoltre ritenuto opportuno creare una sede tecnica virtuale, chiamata “AAA”, dove andranno a finire avvisi relativi a sedi non presenti. Può infatti capire nella prima fase di utilizzo del software, che un rapporto di turno si riferisca a sedi tecniche non presenti sull’albero, o per dimenticanza o per altri motivi. Tale operazione fungerà quindi da controllo per le sedi tecniche dimenticate al momento della consultazione degli avvisi di Odl.