Capitolo 5:

Analisi dei risultati sperimentali

5.1 Prove preliminari

Attraverso le prove preliminari è stato possibile stimare la resistenza degli elementi di connessione così come forniti nella configurazione standard e nella configurazione modificata. Nell’intento di cui sopra, perseguito nell’ambito della prima fase, l’aver realizzato i prototipi con blocchi in acciaio ha escluso la possibilità che i blocchi giungessero a rottura prima dei connettori, comportamento manifestato nelle prove condotte nella seconda fase con blocchi in c.a.

Inoltre, attraverso la configurazione adottata nella prima fase, è stato possibile definire in maniera alquanto precisa il comportamento a rottura delle connessioni.

5.1.1 Analisi dei risultati delle prove longitudinali

5.1.1.1 Prove monotone

Le prove monotone hanno caratterizzato l’approccio iniziale dell’indagine sperimentale condotta.

Esse hanno consentito la stima delle proprietà meccaniche del dispositivo di giunzione testato, in primo luogo nella sua configurazione originale.

Dalle prove monotone sono stati ricavati i dati relativi al carico massimo a rottura sopportato dalla connessione e il relativo spostamento ultimo. Inoltre, dall’analisi dell’andamento della curva del diagramma carico-spostamento e da una valutazione visiva del comportamento del dispositivo assoggettato a prova, si è potuto capire quale fosse il meccanismo di rottura che di volta in volta ha interessato il collegamento.

Nella Tabella 5.1 sono riepilogate tutte le prove monotone eseguite con indicazione, per ciascuna, del carico ultimo e della modalità di rottura a seguito della sollecitazione.

CAMPIONE CARICO

MASSIMO [kN] MODALITA’ DI CRISI Barre filettate (lunghe)

A

Serraggio a 118 Nm 64,85 rottura barra filettata Bulloni M16-8.8

B-I

Serraggio a 118 Nm 70,90

rottura saldature, angolari molto deformati Bulloni M16-8.8 Dado e controdado B-II Serraggio a 118 Nm 69,18 rottura saldature, angolari deformati Bulloni M16-8.8 Dado e controdado Serraggio a 118 Nm C-I Saldature rinforzate

83,61 deformazione del profilo canale HZA

Bulloni M16-8.8 Dado e controdado Serraggio a 250 Nm C-II

Saldature rinforzate

58,68 deformazione del profilo canale HZA

TIPO A: barre filettate, angolari non modificati TIPO B: bulloni M16 8.8, angolari non modificati TIPO C: bulloni M16 8.8, saldature rinforzate

Tabella 5.1 Risultati delle prove longitudinali monotone (prima fase)

Le modalità di rottura evidenziate dai cinque campioni dimostrano il progressivo miglioramento delle prestazioni dei campioni stessi in relazione alle modifiche eseguite. La crisi della connessione è determinata dalla rottura della barra filettata nel campione A, dal cedimento delle saldature degli angolari nei

raggiunta, con conseguente miglioramento complessivo della prestazione del collegamento.

Dal grafico di confronto della legge carico-spostamento riportato in Figura 5.1 si evince un miglioramento delle prestazioni esplicate dal collegamento nelle diverse prove monotone effettuate man mano che si sono apportate le migliorie alla connessione. I diagrammi carico-spostamento riportati sono ottenuti come media dei valori registrati dai quattro trasduttori di spostamento utilizzati.

-60 -40 -20 0 20 40 60 80 100 0 10 20 30 40 50 60 70 80 Spostamento [mm] C a ri c o [ k N ] Camp. A Camp. B-I Camp. B-II Camp. C-I Camp. C-II

Figura 5.1 Diagrammi carico-spostamento

Passando dal campione A ai campioni di tipo rinforzato, la rigidezza del collegamento si mantiene pressoché inalterata, fatta eccezione per una maggiore rigidezza iniziale dei dispositivi tipo C (Figura 5.1).

Si fa notare il passaggio dal comportamento duttile tipo hardening tipico delle prove monotone eseguite con connessioni nella configurazione standard, verso un comportamento duttile tipo softening della prova tipo C-II eseguita con connessione modificata.

La prima curva, ottenuta per angolare standard, mostra l’aumento del carico con rigidezza minore rispetto alle altre prove e, a rottura avvenuta, lo scarico si esplica a carico nullo.

Nella seconda, relativa al collegamento con bullone M16 Cl. 8.8, il carico misurato aumenta con rigidezza maggiore rispetto al caso precedente, a rottura la connessione conserva una certa risorsa di resistenza e lo scarico avviene con valori attorno ai 15 kN. Questo indica un incremento di rigidezza attestato dopo raggiunti i 40 mm e un discreto aumento del carico massimo sopportato.

Nella terza prova, con introduzione del controdado sul bullone HZS, il diagramma relativo mostra che il carico aumenta con rigidezza paragonabile al precedente caso. Non si ha una vera e propria rottura del collegamento, ma più lesioni di minore peso, il sistema riesce comunque a mantenere una certa resistenza raggiungendo il picco alla fine della fase di carico. Lo scarico avviene con valori attorno ai 15kN.

Nella quarta prova, con l’aggiunta dei cordoni di saldatura agli angolari, il carico aumenta soprattutto in fase iniziale con rigidezza maggiore ai casi precedenti. Anche in questa prova invece di una rottura netta si ha solo lo scorrimento del bullone HZS nella guida HZA che provoca un salto nel diagramma ma non pregiudica lo svolgimento della prova. Il sistema mantiene la sua risorsa di resistenza e raggiunge il picco alla fine della fase di carico. Lo scarico si ha con valori maggiori di quello nelle prove precedenti.

Nell’ultima prova, con la sola modifica della coppia di serraggio del bullone ad alta resistenza, il carico aumenta in fase iniziale con rigidezza confrontabile con quella della quarta prova, superati i 30-40 mm si ha una progressiva perdita di rigidezza che culmina con l’inizio dello scorrimento del bullone HZS nel profilo canale HZA. Anche in questa prova invece di una rottura netta si ha solo lo scorrimento del bullone HZS nella guida HZA fenomeno che si è protratto per tutta la durata della prova. Tale effetto è causa dei continui salti nella curva carico-spostamento, ma non porta a decadimento delle prestazioni. Il sistema mantiene la sua risorsa di resistenza, pur attestandosi a valori minori rispetto alla prova precedente; lo scarico si ha con valori maggiori fra tutti i casi registrati. Tuttavia questa ultima prova pur evidenziando rispetto alla precedente una rigidezza minore alla fine del ciclo, sebbene pari all’inizio, e un carico massimo decisamente minore,

nel sistema con l’aumento della coppia di serraggio ha comportato un impegno più severo tra guida HZA e bullone HZS che ha implicato il cedimento dello stesso profilo canale.

CARICO SPOSTAMENTO MEDIA DEI 4 LVDT

-40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 0 10 20 30 40 50 60 70 80 spostamento [mm] c a ri c o [ k N ]

monotona TIPO C-I monotona TIPO C-II

Figura 5.2 Diagramma confronto delle curve carico-spostamento delle prove monotone C-I e C-II

Una possibile giustificazione di quanto osservato può essere ricercata nel meccanismo resistente che si viene ad instaurare nel complesso collegamento-supporti a seguito della imposizione di spostamenti molto ampi (lo spostamento massimo imposto è di 80 mm). Come si vede dalla Figura 5.2, con riferimento al campione C-I, in prossimità del collasso la distorsione dell’angolare è tale da ingenerare un tipico “effetto leva” tra bullone passante e piatto dell’angolare. La rigidezza del campione è quindi principalmente correlata alla deformabilità assiale del bullone di collegamento, che, a parte che per il campione A in cui è di classe 4.6, è sempre costituito da bulloni AR cl. 8.8.

La riduzione di resistenza ultima osservata per il campione C-II può essere spiegata con il più severo stato di sollecitazione assiale presente nei bulloni, conseguente alla maggiore coppia di serraggio applicata prima dell’avvio delle prove. La sovrapposizione di tale stato tensionale con quello derivante dall’applicazione dei carichi di prova ha anticipato il raggiungimento delle condizioni limite per i profili canale, nei quali si sono osservate vistose deformazioni locali in

corrispondenza dei punti di fissaggio dei bulloni con testa a martello. Il comportamento qui osservato è del tutto diverso da quello tipico dei giunti bullonati con piastre rigide, nei quali le sollecitazioni di trazione applicate al giunto si traducono in azioni di decompressione delle piastre e solo in minima parte in sovratensioni sul bullone, perché nei campioni qui in studio, le rigidezze delle piastre e dei bulloni sono confrontabili, dato che lo stato tensionale nella piastra è molto localizzato e tale da indurre vistose plasticizzazioni, che determinano le modalità di crisi osservate.

Le Figure 5.3, 5.4, 5.5 e 5.6 illustrano le modalità di rottura osservate nelle prove statiche per i campioni tipo A, B-II e C-II, rispettivamente.

Figura 5.5 Campione C-I in prossimità del collasso

5.1.1.2 Prove cicliche

Il passo successivo nella qualificazione meccanica della connessione è stato individuato nella quantificazione delle risorse duttili del connettore. In questo senso, le prove cicliche hanno fornito indicazioni sull’energia dissipata dal collegamento permettendo al tempo stesso di ipotizzare sul meccanismo di rottura delle connessioni in campo dinamico sotto l’azione di sollecitazioni minori, ma ripetute.

Nella Tabella 5.2 sono riepilogate tutte le prove cicliche eseguite con indicazione delle rispettive modalità di rottura del connettore.

CAMPIONE MODALITA’ DI CRISI

Barre filettate (lunghe) A

Serraggio a 118 Nm rottura barra filettata Bulloni M16-8.8

B-I

Serraggio a 118 Nm

rottura delle saldature e plasticizzazione del profilo canale HZS Bulloni M16-8.8

Dado e controdado B-II

Serraggio a 118 Nm

rottura delle saldature e plasticizzazione del profilo canale HZS Bulloni M16-8.8

Dado e controdado Serraggio a 118 Nm C-I

Saldature rinforzate

Rottura del profilo canale HZS

Bulloni M16-8.8 Dado e controdado Serraggio a 250 Nm C-II

Saldature rinforzate

Rottura del profilo canale HZS

TIPO A: barre filettate, angolari non modificati TIPO B: bulloni M16 8.8, angolari non modificati TIPO C: bulloni M16 8.8, saldature rinforzate

Tabella 5.2Risultati delle prove longitudinali cicliche (prima fase)

Campione A -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.7 Campione A, prova longitudinale ciclica (prima fase)

Campione B-I -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 Spostamento [mm] C a ri c o [ k N ]

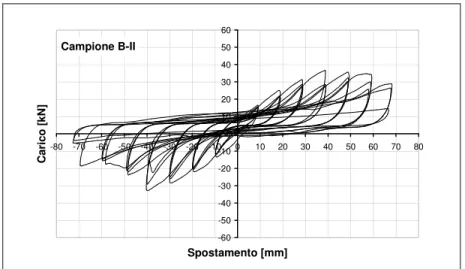

Campione B-II -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.9 Campione B-II, prova longitudinale ciclica (prima fase)

Campione C-I -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 Spostamento [mm] Carico [kN]

Campione C-II -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.11 Campione C-II, prova longitudinale ciclica (prima fase)

Analizzando i singoli cicli per ciascuna prova effettuata, può facilmente essere osservato il comportamento non perfettamente simmetrico delle curve isteretiche registrate durante la prova. Il cedimento di una saldatura in una delle connessioni, prima che nell’altra, genera una eccentricità nella forza applicata rispetto alla connessione inducendo un momento longitudinale che spinge giù un lato dell’elemento sostenuto e solleva l’altro. La forza che tira su è causata dal danneggiamento di una delle linee di scorrimento che porta all’attrito/al bloccaggio della reazione.

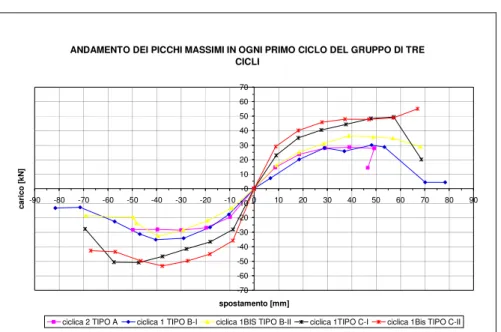

Con riferimento alla Figura 5.12, si fa notare che nell’andamento delle curve carico-spostamento nel tratto iniziale del primo ciclo di ogni campo di spostamento risulta un apparente irrigidimento del sistema dovuto essenzialmente all’attrito nella giunzione imposto dal serraggio dei bulloni (fase iniziale della curva molto rigida). Vinto tale attrito questa ulteriore rigidezza si perde definitivamente e non si ritrova più nei cicli successivi.

ANDAMENTO DEI PICCHI MASSIMI IN OGNI PRIMO CICLO DEL GRUPPO DI TRE CICLI -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 -90 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 90 spostamento [mm] c a ri c o [ k N ]

ciclica 2 TIPO A ciclica 1 TIPO B-I ciclica 1BIS TIPO B-II ciclica 1TIPO C-I ciclica 1Bis TIPO C-II

Figura 5.12 Diagramma confronto dei massimi delle curve carico-spostamento delle prove cicliche longitudinali

La curva di inviluppo nella direzione di attrito positiva del diagramma mostra una sorta di tendenza hardening. Questo non è dovuto alle proprietà intrinseche del materiale, ma principalmente alla quota non sempre efficace di attrito/ reazione bloccata.

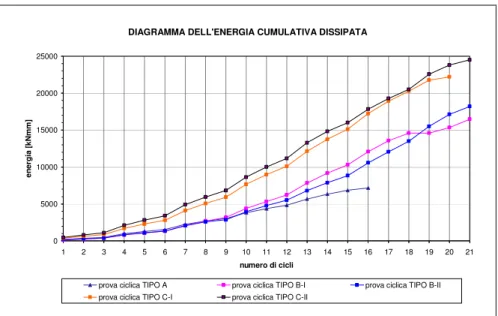

Per una più completa valutazione delle prestazioni dei dispositivi, è indispensabile riferirsi all’energia dissipata nel corso dei cicli di carico come discusso al paragrafo 3.3.

Dalla Figura 5.13 riportante il diagramma di confronto dell’energia cumulativa dissipata in ogni ciclo di ciascuna prova ciclica effettuata, mettendo a confronto l’area racchiusa dalla curva isteretica carico-spostamento tra i cicli corrispondenti delle diverse prove, mostra l’incremento di questa ultima, quindi le maggiori capacità dissipative del sistema.

DIAGRAMMA DELL'ENERGIA CUMULATIVA DISSIPATA 0 5000 10000 15000 20000 25000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 numero di cicli e n e rg ia [ k N m m ]

prova ciclica TIPO A prova ciclica TIPO B-I prova ciclica TIPO B-II prova ciclica TIPO C-I prova ciclica TIPO C-II

Figura 5.13 Confronto dell’energia dissipata cumula nelle prove cicliche longitudinali

La prova ciclica TIPO A solo nei primi cinque cicli dissipa un’energia maggiore rispetto alle prove TIPO B; nei cicli successivi e in tutte le altre prove condotte il livello di energia dissipata è risultato crescente.

Nella prova TIPO B-I, con la sostituzione delle barre filettate con i bulloni ad alta resistenza, dopo una iniziale dissipazione inferiore rispetto alla prima prova condotta, l’andamento dissipativo del sistema migliora col progredire della prova stessa. Decadimento delle prestazioni si è avuto dal diciannovesimo ciclo causa l’allentamento del bullone HZS.

Nella prova TIPO B-II, con l’introduzione del controdado sul bullone HZS, al fine di evitare il fenomeno di cui detto alla prova precedente, l’andamento dell’istogramma corrisponde sino al diciottesimo ciclo con incremento della dissipazione dal successivo.

Con l’aggiunta dei cordoni di saldatura sulle nervature degli angolari, nella prova TIPO C-I, la maggiore rigidezza di questi ultimi fa incrementare la dissipazione già dai primi cicli ed essa rimane più alta per tutta la durata della prova sino al diciannovesimo ciclo quando si ha l’espulsione improvvisa del bullone HZS.

Nell’ultima prova, TIPO C-II, con la sola modifica della coppia di serraggio del bullone M16 Cl. 8.8 i valori di energia dissipati risultano superiori a quelli della prova precedente, anche in questo caso per la maggiore rigidezza del sistema.

Si fa notare che a partire dal quattordicesimo ciclo si è avuta una inversione di tendenza fra la dissipazione di questa ultima prova e la precedente. La maggiore rigidezza iniziale del collegamento porta vantaggio quando il sistema è ancora integro, risulta meno evidente, o decade, con il ripetersi dei cicli.

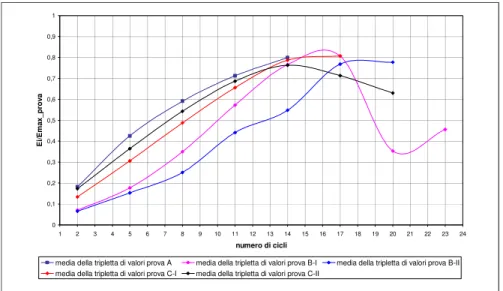

Con i diagrammi dell’energia dissipata cumulata, normalizzata rispetto al valore massimo, riportati in Figura 5.14, si evidenzia l’incremento di energia dissipata in ciascuna prova ciclica dalla connessione di volta in volta modificata.

ENERGIA DISSIPATA CUMULATA NORMALIZZATA

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli e n e rg ia c u m u la ta n o rm a li z z a ta [ % ]

prova TIPO A prova TIPO B-I prova TIPO B-II prova TIPO C-I prova TIPO C-II

Figura 5.14 Confronto dell’energia dissipata cumula normalizzata nelle prove cicliche longitudinali

Dal confronto degli stessi diagrammi si vede che la prova ciclica TIPO A spende tutte le proprie risorse plastiche in soli 16 cicli, giunge a rottura con rottura improvvisa della barra filettata al primo ciclo di 60mm.

La prova ciclica TIPO B-I manifesta proprietà dissipative per tutta la durata della prova, sino al terzo ciclo della ultima tripletta, quello di 80mm. Analogamente la prova ciclica TIPO B-II conclusa al ciclo 22, primo ciclo di 80mm, a causa della

Questo a riprova delle maggiori prestazioni duttili raggiunte nell’intervallo di spostamento di interesse per l’unione tegolo-trave dalla connessione migliorata.

In conclusione, dai precedenti diagrammi, si può notare come le migliorie apportate al prototipo abbiano incrementato le prestazioni esplicate nelle diverse prove cicliche effettuate. Con gli interventi di miglioramento sui pezzi del connettore è stata riscontrata una più alta resistenza raggiunta dalla connessione e una maggiore energia dissipata nei cicli isteretici.

Nel complesso le modifiche apportate hanno avuto esiti positivi con incremento delle prestazioni globali in termini di carico massimo raggiunto, rigidezza ed energia dissipata.

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 numero di cicli E i/ E m a x _ p ro v a

media della tripletta di valori prova A media della tripletta di valori prova B-I media della tripletta di valori prova B-II media della tripletta di valori prova C-I media della tripletta di valori prova C-II

Figura 5.15 Andamento delle prestazioni esplicate dal connettore nelle prove cicliche longitudinali

Le fotografie riportate nelle Figure 5.16, 5.17, 5.18 illustrano, infine, le modalità di rottura tipiche osservate nelle prove cicliche, per ciascuna delle tre tipologie di campioni considerate.

Figura 5.17Particolare della rottura delle saldature nei campioni tipo B

Figura 5.18Rottura del profilo canale e fuoriuscita del bullone nei campioni tipo C

Si sottolinea come le modalità di rottura tipiche osservate nel corso delle prove cicliche coincidono sostanzialmente con quelle rilevate nel corso delle prove monotone.

5.1.2 Analisi dei risultati delle prove trasversali

5.1.2.1 Prove monotone

Nella Tabella 5.3 è riepilogato l’esito delle prove trasversali monotone condotte sui quattro campioni testati. Per ciascun campione sono indicati il carico massimo raggiunto durante la prova e le modalità di crisi del collegamento.

CAMPIONE Verso di applicazione del carico

CARICO

MASSIMO [kN] MODALITA’ DI CRISI Barre filettate

A-I

Serraggio a 118 Nm TRAZIONE 71,99

rottura profilo canale, strizione barra,

perni HZS inflessi Barre filettate

Contrasto profilo canale A-II

Serraggio a 118Nm

TRAZIONE 93,79 rottura profilo canale

Barre filettate

Contrasto profilo canale A-II

Serraggio a 118Nm

COMPRESSIONE -195,60 rottura profilo canale, rottura angolari Bulloni M16-8.8

Contrasto profilo canale B-I

Serraggio a 118 Nm

TRAZIONE 112,70 rottura profilo canale

Tabella 5.3Risultati delle prove trasversali monotone (prima fase)

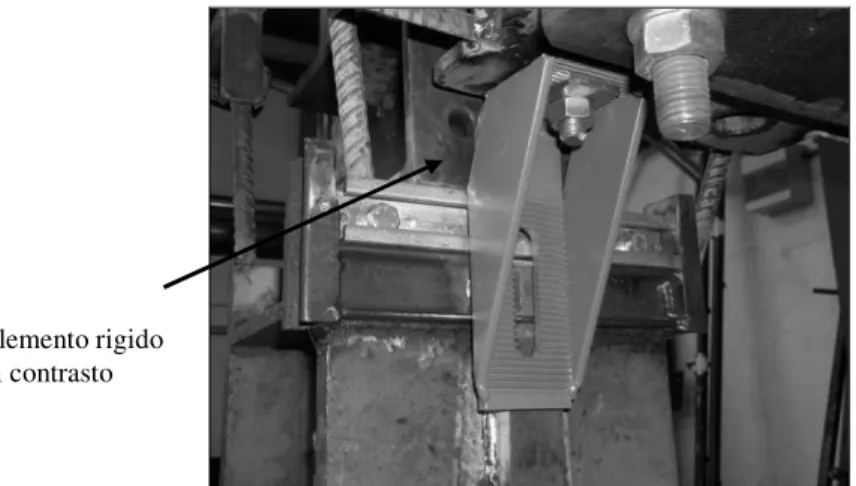

La Figura 5.19 illustra il campione A-I al termine della prova; in essa è possibile osservare come l'elemento metallico contenente il profilo canale HZA, nella realtà ammarrato nel calcestruzzo e quindi confinato dallo stesso, sia risultato particolarmente deformabile. Pertanto, per ridurre gli effetti della rilevata eccessiva deformabilità del profilo canale, nelle prove condotte per i campioni A-II e B-I, il dispositivo in acciaio è stato modificato, come risulta anche dalla Tabella 5.3, mediante introduzione di un elemento di elevata rigidezza (Figura 5.20) atto a limitarne la deformabilità.

Figura 5.19 Campione A-I al termine della prova trasversale monotona in trazione (prima fase).

Figura 5.20 Campione A-II nella fase di montaggio: particolare dell'elemento rigido di contrasto per il profilo canale

Nella Figura 5.21 sono confrontati i diagrammi di variazione della forza totale di trazione applicata ai prototipi A-I, A-II, B-I, in funzione del valore medio degli spostamenti registrati dai quattro trasduttori di spostamento utilizzati per le tre prove effettuate imponendo al dispositivo spostamenti tali da realizzare forze

Elemento rigido di contrasto

-20 0 20 40 60 80 100 120 140 160 180 200 0 10 20 30 40 50 60 70 80 spostamento medio [mm] c a ri c o [ k N ] Camp.A-I Camp.A-II Camp.B-I

Figura 5.21 Diagrammi carico – spostamento nelle prove trasversali monotone a trazione (prima fase)

Confrontando il diagramma carico-spostamento relativo ai connettori posti in opera con impiego di barre filettate con quello corrispondente a connessioni ottenute utilizzando bulloni ad A.R., risulta evidente come la rigidezza del collegamento nel tratto iniziale dei diagrammi sia decisamente incrementata. Inoltre, come accennato più sopra, la prima prova è stata caratterizzata dalla significativa deformabilità del profilo canale.

L’andamento frastagliato del diagramma carico-spostamento rimane, invece, come caratteristico delle prove monotone trasversali; la natura di tale andamento è conseguenza dello scorrimento-sfregamento del perno HZS all’interno del profilo canale HZA e, più in particolare dello scorrimento tra le superfici zigrinate dei due dispositivi.

In ordine al valore massimo della forza applicata ai campioni durante le prove, si osserva che le modifiche, apportate di volta in volta ai prototipi, sono accompagnate da incrementi del valore della forza massima raggiunta, con conseguente miglioramento complessivo della prestazione del collegamento. Considerazioni analoghe si possono formulare in relazione alle modalità di rottura rilevate per i tre campioni. Il cedimento della connessione è determinato in ogni caso dalla crisi del profilo canale; solo nel campione A-I questa è accompagnata da strizione nella barra filettata. Nelle Figure 5.22, 5.23, 5.24 0e 5.25 sono illustrati gli

elementi interessati dalla rottura nelle prove trasversali monotone condotte sui campioni tipo A-I e B-I.

Figura 5.22 Campione A-I, rottura dei profili canale HZA.

Figura 5.25 Campione B-I, flessione dei perni HZS e rottura profili canale HZA.

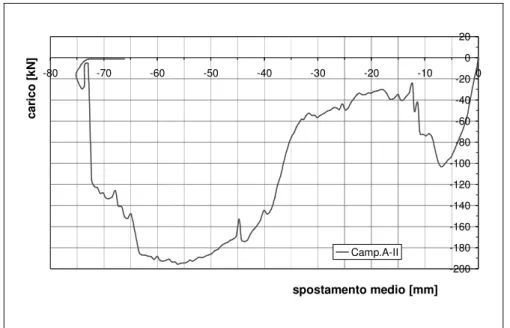

Nella Figura 5.26 è riportato il diagramma di variazione della forza totale di compressione applicata al campione tipo A-II, in funzione del valor medio degli spostamenti registrati dai quattro trasduttori di spostamento utilizzati, mentre nelle Figure 5.27 – 5.29 sono illustrati una vista del campione in prossimità della crisi e i dettagli del dispositivo di collegamento dopo la prova.

-200 -180 -160 -140 -120 -100 -80 -60 -40 -20 0 20 -80 -70 -60 -50 -40 -30 -20 -10 0 spostamento medio [mm] c a ri c o [ k N ] Camp.A-II

Figura 5.26 Campione A-II: diagramma carico – spostamento nella prova trasversale monotona a compressione.

Figura 5.27 Campione A-II in prossimità del collasso.

5.1.2.2 Prove cicliche

Le prove trasversali cicliche sono state effettuate su due campioni di medesime caratteristiche, di tipo A-II.

Le modalità di rottura riscontrate nel corso delle prove sono sintetizzate nella Tabella 5.4; nelle Figure da 5.30 a 5.33 0sono illustrati i diagrammi carico-spostamento relativi ai due campioni provati e le fotografie del connettore e delle sue componenti a fine prova.

CAMPIONE MODALITA’ DI CRISI

Barre filettate (corte) Contrasto guida A-II-1

Serraggio a 118 Nm

Rottura profilo canale

Barre filettate (corte) Contrasto guida A-II-2

Serraggio a 118 Nm

Rottura profilo canale

Tabella 5.4 Risultati delle prove trasversali cicliche (prima fase)

È importante notare che le modalità di rottura osservate nel corso delle prove cicliche coincidono sostanzialmente con quelle rilevate nel corso delle prove monotone. Campione A-II -100 -80 -60 -40 -20 0 20 40 60 80 100 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30 spostamento [mm] c a ri c o [ k N ]

Campione A-II -100 -80 -60 -40 -20 0 20 40 60 80 100 -30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30 spostamento [mm] c a ri c o [ k N ]

Figura 5.31Campione A-II-2, prova trasversale ciclica (prima fase)

5.2 Prove sulle connessioni

Attraverso le prove locali è stato possibile investigare sul comportamento a rottura degli elementi posti a connessione tra i blocchi in c.a., questi ultimi di dimensioni e geometria tali da riprodurre una porzione significativa di trave di bordo e di tegolo di copertura in c.a. che fossero rappresentativi delle condizioni reali di montaggio.

In analogia a quanto ottenuto dalle prove monotone e cicliche della prima fase, anche relativamente ai dati ricavati dalle prove locali, sono state determinate le proprietà meccaniche delle connessioni in termini di resistenza e di risorse plastiche.

5.2.1 Analisi dei risultati ottenuti dalle prove longitudinali

5.2.1.1 Prove monotone

In tutte le prove effettuate nella seconda fase sono stati impiegati dispositivi di connessione in cui sono stati rinforzati i cordoni di saldatura degli angolari utilizzati. Le prove sono state di volta in volta replicate per consentire il confronto, a parità di cicli di spostamento imposti, del comportamento delle connessioni realizzate utilizzando le barre filettate M16-4.6 (di “serie”) o i bulloni A.R. Cl.10.9.

Sono state effettuate quattro prove longitudinali monotone, su campioni in c.a. del Tipo 1 e 2, come illustrato al paragrafo 4.6.2.

Nella Tabella 5.5 sono specificati gli elementi costituenti la giunzione di ciascun campione provato; sono altresì indicati: il carico massimo raggiunto durante la prova e le modalità di crisi del collegamento.

PROVA CARICO

MASSIMO [kN] MODALITA’ DI CRISI Barra filettata (standard)

controdado e contropiastra L1

Angolare con saldature rinforzate

77,88 rottura barra filettata

Barra filettata (standard) controdado e contropiastra L3

Angolare con saldature rinforzate

93,39 rottura piastra dentata e profilo canale

Bulloni M16-10.9 controdado e contropiastra L5

Angolare con saldature rinforzate

60,00

deformazione angolari, lesioni nei blocchi laterali in c.a.,

deformazione piastra dentata Bulloni M16-10.9

controdado e contropiastra L7

Angolare con saldature rinforzate

64,26 deformazione del profilo canale HZA

Tabella 5.5 Risultati delle prove longitudinali monotone (seconda fase)

Nella Figura 5.34 sono riportati i diagrammi del carico in funzione del valor medio degli spostamenti registrati dai quattro trasduttori di spostamento, per le prove L3 e L7. -60 -40 -20 0 20 40 60 80 100 0 10 20 30 40 50 60 70 80 90 C a ri c o [ k N ] monotona L3 monotona L7

barre filettate standard; mentre la forza massima applicata risulta inferiore rispetto a quella del campione L3.

Una possibile giustificazione del primo fenomeno osservato può essere ricercata nel meccanismo resistente che si viene ad instaurare nel complesso collegamento-supporti a seguito della maggiore resistenza dei bulloni rispetto alle barre standard. Infatti, come sperimentato nella prima fase di prove, la rigidezza del campione è principalmente correlata alla deformabilità assiale del bullone di collegamento.

In ordine al valore massimo della forza applicata, si osserva che i valori della forza massima raggiunta sono minori per i campioni con bulloni ad alta resistenza, mentre il corrispondente scorrimento risulta maggiore. La riduzione di resistenza osservata può essere spiegata con il più severo stato di sollecitazione assiale presente nei bulloni, conseguente alla maggiore coppia di serraggio applicata (Figura 5.35).

Figura 5.35 Prova L7: vista del connettore e controdado di serraggio

L’esito delle prove dimostra che il collasso della connessione è determinato dalla crisi della barra filettata, mentre laddove sono utilizzati bulloni ad A.R. la rottura è localizzata a livello delle piastre dentate usate per il serraggio dei bulloni e dei profili canale. Nelle Figure 5.36 e 5.37 sono illustrate le modalità di rottura osservate nelle prove monotone.

Figura 5.36 Prova L3: rottura della barra filettata

5.2.1.2 Prove cicliche

Sono state eseguite nove prove longitudinali cicliche su altrettanti campioni composti come specificato nel paragrafo 4.6.2.

Nelle prove L9 - L13 è stata applicata una forza di compressione trasversalmente al giunto, di valore pari a 50 kN, costante per tutta la durata della prova (Figura 5.38); la presollecitazione trasversale dei blocchi intende simulare la reazione vincolare presente nella realtà fra tegolo e trave di banchina, dovuta al peso proprio del tegolo e della copertura (nella condizione sismica il contributo dell’azione della neve, che qui si assume quale unico carico variabile in copertura, è nullo).

Figura 5.38 Sistema di precompressione trasversale adottato per la prova L12

Le modalità di rottura riscontrate nel corso delle prove longitudinali cicliche sono sintetizzate nella Tabella 5.6; mentre nelle immagini riportate dalle Figure 5.39 - 5.42, sono illustrati i diagrammi carico-spostamento relativi alle prove dei campioni L4 - L12 e L8 - L9: ciascuna coppia di campioni è dotata di analoghi componenti della giunzione; il secondo campione è soggetto a precompressione trasversale.

CAMPIONE MODALITA’ DI CRISI Barra filettata (standard)

Controdado e contropiastra L2

Angolare con saldature rinforzate

rottura barra filettata

Barra filettata (standard) Controdado e contropiastra L4

Angolare con saldature rinforzate

rottura barra filettata

Bulloni M16-10.9

Controdado e contropiastra L6

Angolare con saldature rinforzate

rottura bullone

Bulloni M16-10.9

Controdado e contropiastra L8

Angolare con saldature rinforzate

rottura bullone

Bulloni M16-10.9

Controdado e contropiastra Angolare con saldature rinforzate L9

Precompressione trasversale 50 kN

rottura bullone

Bulloni M16-10.9

Controdado e contropiastra Angolare con saldature rinforzate L10

Precompressione trasversale 50 kN

espulsione del perno HZS dal profilo canale HZA

Barra filettata (standard) Controdado e contropiastra Angolare con saldature rinforzate L11

Precompressione trasversale 50 kN

rottura di entrambe le barre filettate

Barra filettata (standard) Controdado e contropiastra Angolare con saldature rinforzate L12

Precompressione trasversale 50 kN

espulsione del perno HZS dal profilo canale HZA

Bulloni M16-10.9 controdado e contropiastra Angolare con saldature rinforzate

-80 -60 -40 -20 0 20 40 60 80 -80 -60 -40 -20 0 20 40 60 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.39 Prova longitudinale ciclica L4

-150 -100 -50 0 50 100 150 -80 -60 -40 -20 0 20 40 60 80 Spostamento [mm] C a ri c o [ k N ]

-80 -60 -40 -20 0 20 40 60 80 -80 -60 -40 -20 0 20 40 60 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.41 Prova longitudinale ciclica L8

-100 -80 -60 -40 -20 0 20 40 60 80 100 -80 -70 -60 -50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 Spostamento [mm] C a ri c o [ k N ]

Figura 5.42 Prova longitudinale ciclica L9

Le fotografie riportate nelle Figure 5.43 – 5.47 illustrano i componenti delle connessioni interessati da rottura a termine delle prove cicliche, rispettivamente per ciascuna delle quattro tipologie di prove eseguite: cicliche con barre filettate o

Figura 5.43 Prova L7 – rottura barre filettate

Figura 5.44 Prova L8 - rottura bulloni A.R.

Figura 5.46 Prova L9 - rottura del bullone A.R.

0 10000 20000 30000 40000 50000 60000 70000 80000 90000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 numero di cicli e n e rg ia c u m u la ta d is s ip a ta [ J ] ciclica L13 ciclica L6 ciclica L2

Figura 5.48 Confronto dell’energia dissipata cumula nelle tre prove cicliche longitudinali

Assunte come rappresentative le prove cicliche longitudinali L2, L6 e L13 tra quelle messe a punto sulle diverse tipologie di connessione-prototipo approntate, il diagramma in Figura 5.48 riporta il confronto dell’energia dissipata cumulata in ciascuna di esse. Appare evidente la capacità dissipativa del sistema di connessione testato su provini precompressi e comunque risulta confermato l’incremento delle riserve plastiche da parte dei connettori realizzati con bulloni A.R. rispetto a quelli ottenuti con l’impiego delle barre filettate originarie.

5.2.2 Analisi dei risultati ottenuti dalle prove trasversali

5.2.2.1 Prove monotone

Nella Tabella 5.70 sono descritti i campioni utilizzati per l'esecuzione delle prove trasversali monotone; sono altresì riportati i valori dei carichi massimi raggiunti e le modalità di crisi.

CAMPIONE Verso di applicazione del carico CARICO MASSIMO [kN] MODALITA’ DI CRISI Bulloni M16-8.8 T1

Serraggio a 118 Nm TRAZIONE 111,48 rottura piastra dentata Bulloni M16-8.8

Dado e controdado T3

Serraggio a 250 Nm

TRAZIONE 128,35 rottura piastra dentata

Bulloni M16-8.8 Dado e controdado T5

Serraggio a 250 Nm

TRAZIONE 156,87 rottura piastra dentata e profilo canale HZA

Tabella 5.7 Risultati delle prove trasversali monotone (seconda fase).

Nella Figura 5.48 sono confrontati i diagrammi di variazione della forza totale di trazione applicata ai campioni in funzione del valor medio degli spostamenti registrati dai quattro trasduttori di spostamento utilizzati per le tre prove effettuate.

-100 -50 0 50 100 150 200 0 10 20 30 40 Spostamento [mm] C a ri c o [ k N ]

monotona T1 monotona T3 monotona T5

Figura 5.48 Diagrammi carico – spostamento nelle prove trasversali monotone a trazione (seconda fase).

Passando dal campione con serraggio manuale, ai campioni con serraggio controllato con chiave dinamometrica, e con impiego di dado e controdado, la rigidezza del collegamento risulta incrementata.

Come già evidenziato per i diagrammi carico-scorrimento elaborati dai dati registrati per le prove monotone trasversali condotte sui prototipi in acciaio (prima fase), anche in questi si riconosce l’andamento frastagliato del diagramma dovuto allo scorrimento del perno HZS nel profilo canale HZA. La rigidezza del campione è quindi principalmente correlata alla resistenza caratteristica della guida HZA e del perno HZS in essa fissato.

Le Figure 5.49 – 5.52 illustrano le modalità di rottura riscontrate nelle prove effettuate, che hanno di volta in volta messo in evidenza i punti deboli della connessione.

Figura 5.49 Prova T1 - pezzi a fine prova. Figura 5.50 Prova T3 - rottura della piastra dentata.

Figura 5.51 Prova T3 - rottura del profilo canale.

Figura 5.52 ProvaT5 - lesioni nel blocco centrale in c.a.

5.2.2.2 Prove cicliche

Nella Tabella 5.8 sono descritti i campioni sottoposti a prove trasversali cicliche e le modalità di crisi del collegamento osservate.

CAMPIONE MODALITA’ DI CRISI

Bulloni M16-8.8 T2

Serraggio a 118 Nm rottura piastra dentata Bulloni M16-8.8

Dado e controdado T4

Serraggio a 250 Nm

rottura piastra dentata

Bulloni M16-8.8 Dado e controdado T6

Serraggio a 250 Nm

rottura piastra dentata e del profilo canale HZA

Barra filettata (standard) Controdado e contropiastra T7

Angolare con saldature rinforzate

scorrimento perno HZS sul profilo canale HZA

Barra filettata (standard) Controdado e contropiastra Angolare con saldature rinforzate T8

Precompressione trasversale 5t (80 bar)

lesioni nel blocco centrale

Bulloni M16-10.9

Controdado e contropiastra Angolare con saldature rinforzate T9

Precompressione trasversale 5t (80 bar)

lesioni nel blocco laterale,

scorrimento perno HZS sul profilo canale HZA

Tabella 5.8 Risultati delle prove trasversali cicliche (seconda fase).

Le seguenti figure illustrano i diagrammi di variazione della forza totale applicata ai campioni in funzione del valor medio degli spostamenti registrati dai quattro trasduttori di spostamento utilizzati.

Le modalità di collasso del dispositivo di collegamento sono evidenziate nelle fotografie riportate nelle Figure 5.57 – 5.61.

-150 -100 -50 0 50 100 150 200 -40 -30 -20 -10 0 10 20 30 40 Spostamento [mm] C a ri c o [ k N ]

Figura 5.53 Prova trasversale ciclica T2

-150 -100 -50 0 50 100 150 200 -40 -30 -20 -10 0 10 20 30 40 Spostamento [mm] C a ri c o [ k N ]

-150 -100 -50 0 50 100 150 200 -40 -30 -20 -10 0 10 20 30 40 Spostamento [mm] C a ri c o [ k N ]

Figura 5.55 Prova trasversale ciclica T8

-150 -100 -50 0 50 100 150 200 250 -40 -30 -20 -10 0 10 20 30 40 Spostamento [mm] C a ri c o [ k N ]

Figura 5.57 Prova T2 - campione in prossimità del collasso

Figura 5.60 Prova T9 - pezzi a fine prova

Figura 5.61 Prova T9 - blocchi laterali in c.a. a fine prova