115

Capitolo VI

“Caratterizzazione Fisico Meccanica del Vetro Cellulare”

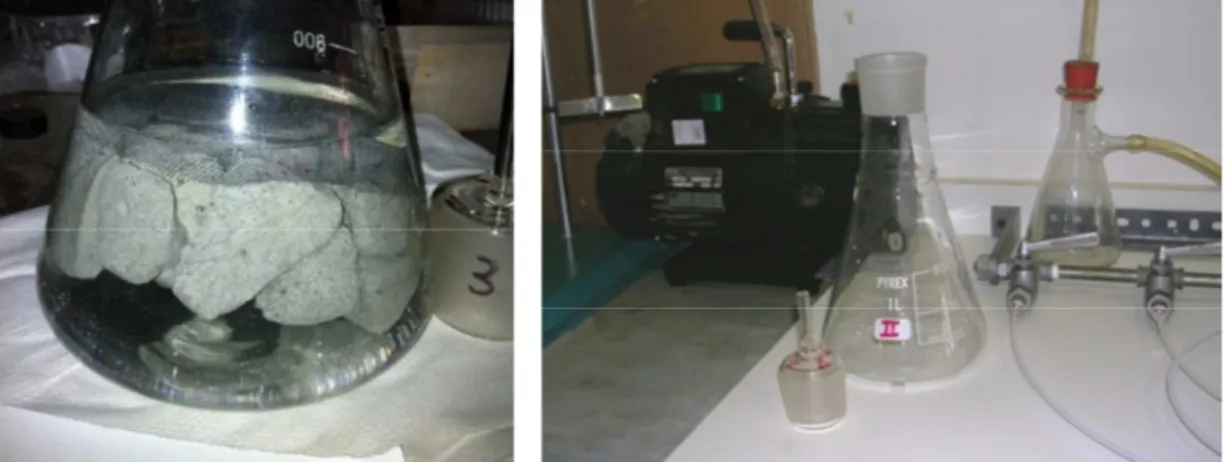

Lo studio delle caratteristiche degli aggregati di vetro cellulare, le cui proprietà generali sono state ampiamente discusse nei capitoli precedenti, è stato sviluppato secondo una precisa successione di prove svolte presso il Laboratorio Sperimentale Stradale dell’Università di Pisa - Dipartimento di Ingegneria Civile e Industriale. Nella presente sperimentazione sono stati analizzate due differenti tipologie del materiale in esame, nel seguito denominate rispettivamente M1 e M2 (Fig. 6.1). Il primo campione, M1, si presenta caratterizzato da una diffusa porosità superficiale mentre il secondo, M2, appare più chiuso e regolare.

Figura 6.1 Immagini relative ai campioni di vetro espanso M1 e M2

Le determinazioni sperimentali eseguite sulle miscele di vetro cellulare hanno permesso, come verrà approfondito nel proseguo del presente capitolo, di individuarne caratteristiche:

• fisiche, mediante analisi granulometrica e massa volumica; • meccaniche, mediante portanza CBR;

• di compattabilità, mediante addensamento Proctor e pressa a taglio giratorio; • prestazionali, mediante prove di carico con piastra dinamica tipo LWD Light

Weight Deflectometer;

Di seguito verranno descritti i criteri e le modalità delle prove che sono state condotte all’interno della presente sperimentazione.

116

VI.1 “Analisi Granulometrica”

L’analisi granulometrica è stata eseguita in conformità ai metodi riportati dalla Norma UNI EN 933-1.

Il campione di prova è stato essiccato in stufa alla temperatura di 110°C fino ad ottenere una massa costante e successivamente sottoposto a stacciatura impiegando gli stacci previsti dalla Norma UNI EN 933-2.

Figura 6.2 Setacci della serie UNI EN 933-2.

La granulometria è stata determinata sia per il materiale tal quale, così come consegnato dal produttore, sia dopo aver sottoposto il vetro cellulare ad addensamento mediante metodo AASHTO o con pressa giratoria, al fine di valutare la tendenza alla frammentazione dei campioni.

La possibilità di determinare la presenza di aggregati teneri a partire dalle analisi granulometriche è stata introdotta dalla Norma svizzera SN 670120 mediante la misura dell’aumento della quantità di fine (passante al setaccio di apertura 0.063) in seguito al processo di addensamento.

Successive sperimentazioni condotte dal FDGS (Florida Department of Geological Sciences) hanno altresì dimostrato la possibilità di sostituire la prova di resistenza alla frammentazione con specifici test condotti mediante l’ausilio del compattatore giratorio.

117 Nella presente sperimentazione, ritenendo la prova Los Angeles eccessivamente invasiva rispetto alla natura degli aggregati, l’attitudine alla frantumazione del materiale è stata determinata a partire dall’analisi granulometria prima e dopo costipamento attraverso il coefficiente d’area “C”, calcolato mediante la seguente formula:

100

⋅

+

=

B

A

A

C

dove:A è l’area compresa tra le due curve granulometriche determinate prima e dopo il costipamento;

B è l’area al di sopra della curva granulometria dopo costipamento.

Figura 6.3 Calcolo del fattore d'area "C"

VI.2 “Massa volumica dei granuli”

La massa volumica apparente dei granuli di un aggregato è la massa di un volume unitario del materiale solido, inclusi i pori interni ai granuli non saturabili con acqua ed esclusi quelli in cui l’acqua è libera di penetrare.

Il materiale è stato sottoposto a tale prova seguendo le modalità sperimentali previste dalla Norma UNI EN 1097-6, mediante il metodo del picnometro per la frazione 0.063/31.5 mm. P er ce n tu a le d i p a ss a n te [ % ] 0 2 0 1 0 1 0 0 1 0 3 0 4 0 5 0 9 0 8 0 7 0 6 0 1 0 0 0 .0 1 0 .1 1 P R E -A D D E N S A M E N T O P O S T -A D D E N S A M E N T O D ia m e tr o e q u iv a le n te [m m ]

118 Vista la particolare natura degli aggregati, che risultano caratterizzati da valori di massa volumica apparente particolarmente bassi, la quantità in peso di materiale utilizzato per il test è stata fortemente ridotta rispetto a quanto indicato dalla Norma. La porzione di prova è stata introdotta all’interno del picnometro vuoto (Fig. 6.4), esso è stato quindi riempito versandoci dell’acqua distillata in quantità tale da sommergere completamente il materiale e riempire il picnometro per circa metà della sua altezza. Allo scopo di evitare il galleggiamento degli aggregati, e mantenere i grani di vetro cellulare sotto il livello dell’acqua, è stata utilizzata una sottile rete metallica di contenimento, secondo la procedura riportata nella Norma precedentemente citata nell’appendice relativa agli aggregati leggeri.

Figura 6.4 Massa volumica apparente dei granuli: picnometro.

Il materiale, che presenta una elevata quantità di vuoti accessibili, al fine di raggiungere la completa saturazione di tutti i pori presenti nei grani, è stato lasciato in immersione per un numero di giorni superiore a quanto indicato dalle prescrizioni normative e che prevedono un arco di tempo che va da 2 a 7 giorni, in funzione di quello che sarà l’impiego del materiale. Al termine del periodo di immersione, ad ulteriore garanzia del raggiungimento della condizione di completa saturazione dei pori comunicanti con l’esterno, il contenuto del picnometro è stato sottoposto ad una pressione dell’aria non maggiore di 13,33 kPa (100 mm di Hg) mediante pompa a vuoto, avendo cura nel contempo di agitare il recipiente per favorire l’ulteriore eventuale fuoriuscita delle piccole bolle d’aria ancora contenute all’interno del materiale.

Al termine del processo di saturazione il picnometro è stato riempito con altra acqua distillata fino a raggiungere la linea di fede ed è stato sistemato il tappo, facendo attenzione ad evitare di intrappolare aria nel recipiente. Dopo aver accuratamente

119 asciugato la parete esterna, il picnometro chiuso, pieno d’acqua e materiale leggero è stato pesato, registrando la massa M2, è stata inoltre misurata la temperatura del

liquido contenuto al suo interno.

Il picnometro, vuotato dalla porzione di prova, è stato nuovamente riempito a livello con acqua distillata a temperatura ambiente e, dopo aver riposizionato il tappo e asciugato la parete esterna, sono stati registrati i valori della massa M3 e nuovamente

la temperatura dell’acqua. Il materiale estratto dal picnometro è stato essiccato in stufa alla temperatura di 110°C fino a massa costante M4.

La massa volumica apparente dei granuli della frazione compresa tra 0,063 mm e 31.5 mm è stata calcolata con la seguente relazione:

) ( 2 3 4 4 M M M M W a − − ⋅ =

γ

γ

dove:gw è la massa volumica dell’acqua alla temperatura registrata all’atto della determinazione di M2.

VI.3 “Indice di portanza CBR”

Sul materiale costipato mediante addensamento AASHTO, standard o modificato, si esegue una misura convenzionale di portanza mediante la prova detta CBR (California Bearing Ratio), essa viene eseguita allo scopo di valutare la capacità di un terreno di sopportare i carichi.

Dall’esecuzione della prova si ricava il cosiddetto indice CBR, parametro molto utilizzato per il dimensionamento degli strati di fondazione e di base sia delle pavimentazioni stradali che di quelle aeroportuali.

Le norme che disciplinano l’esecuzione di questa prova sono la ASTM D1883 – 99 e la CNR-UNI 10009.

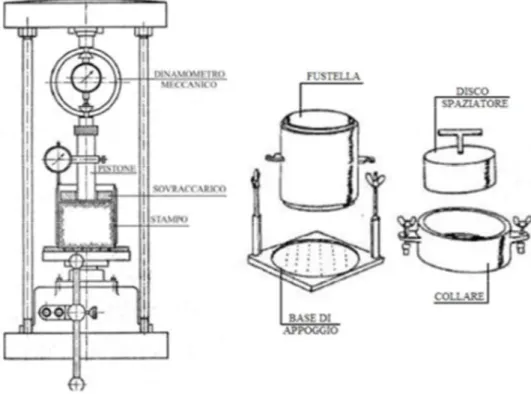

L’apparecchiatura necessaria alla realizzazione della prova CBR (fig 6.5) si compone dei seguenti elementi:

• Una serie di fustelle standardizzate (fig. 3.13); • Un martinetto da 50 kN (o dinamometro meccanico);

• Una cella di carico da 50 kN per la misura della forza applicata; • Un pistone di avanzamento avente diametro pari a 49,5 mm;

120 • Un comparatore centesimale da 50 mm;

• Una serie di sovraccarichi circolari standardizzati;

Figura 6.5 Indice di portanza CBR: apparecchiatura

La prova consiste nel far penetrare, mediante una pressa idraulica ad azione continua, una sonda a sezione circolare del diametro di 5 cm con velocità costante di 1,27 mm/min.

Mediante la cella di carico è possibile misurare le pressioni trasmesse dalla sonda al terreno in corrispondenza dei differenti valori di penetrazione.

Il risultato ottenuto è una curva che riporta in ascissa la penetrazione in mm e in ordinata il carico in kg (fig. 6.6).

Le pressioni trasmesse dalla sonda al provino, in corrispondenza delle penetrazioni di 2,5 mm e 5 mm, vengono rapportate a quelle, pari rispettivamente a 70 kg/cm2 e 105 kg/cm2, necessarie per ottenere uguali penetrazioni in un terreno campione della California costipato alla densità massima della prova AASHTO modificata. I rapporti, moltiplicati per 100, forniscono gli indici CBR per la terra in esame, tra i due valori ottenuti si utilizza il maggiore, che rappresenta l’indice cercato.

Le relazioni che vengono utilizzate sono le seguenti: CBR ,

p , ∙ 100 1360

121 CBR .

p . ∙ 100 2040

dove p2,5 e p5,0 sono appunto i pesi, in kg, corrispondenti rispettivamente agli

affondamenti di 2,5 e 5,0 mm.

Figura 6.6 Strumentazione e Esempio di Risultati ottenuti con la prova CBR

Qualora la curva di prova dovesse assumere l’andamento tipo 2 rappresentato nella figura 6.6 si dovrà adottare, come riportato nella norma CNR UNI 10009-64, una correzione per la valutazione degli indici CBR, la tangente alla parte più ripida della curva dovrà essere prolungata fino a incontrare l’asse delle ascisse, e si dovranno computare i 2,5 mm e 5 mm di penetrazione a partire da questo punto di intersezione. Si osserva che, prima di procedere con l’esecuzione della prova, andranno posizionati sul campione due semi tori pesanti che oltre a simulare il sovraccarico degli strati superiori della pavimentazione contrastano il rigonfiamento laterale del provino.

Nel caso in cui si vogliano conoscere le conseguenze che l’imbibizione di acqua produce sulla portanza del terreno, la prova CBR viene eseguita sul campione saturato, dopo il costipamento, mediante immersione in acqua per 4 giorni, avendo

122 cura di misurare, per mezzo di un comparatore centesimale, l’eventuale rigonfiamento del materiale.

La prova CBR, così come quella Proctor, che verrà descritta nel successivo paragrafo, è una prova puramente convenzionale, infatti lo stato tensionale al quale il cilindro CBR sottopone il terreno durante la prova di penetrazione è tutt’altra cosa rispetto al sistema di tensioni che, per differenti cause, possono nascere e svilupparsi in un rilevato o in un sottofondo.

Tuttavia, essenzialmente grazie all’enorme esperienza accumulata nei decenni trascorsi nell’impiegare tale metodo come elemento di riferimento per la valutazione dei risultati ottenuti dalle tecniche di costipamento, esso rappresenta ancora oggi un dato di fondamentale importanza nella tecnica stradale.

Figura 6.7 Immagine del provino in seguito alla prova CBR

VI.4 “Addensamento Impulsivo AASHTO”

Le più comuni prove di compattazione impulsive utilizzate sono la Proctor Standard (AASHTO T 99) e la Proctor Modificata (AASHTO T 180). In Italia la Norma UNI EN 13286-2 prevede di poter utilizzare entrambe queste procedure che vengono indicate, rispettivamente, come procedimento AASHTO Standard e procedimento AASHTO Modificato.

Sviluppate negli anni ’30 e ’40 del secolo scorso, le prove di costipamento Proctor Standard furono le prime ad essere codificate; successivamente, in seguito al progresso de utilizzate per la compattazione delle terre, fu introdotta la procedura

123 modificata capace di fornire al materiale sottoposto ad indagine una maggiore energia di addensamento.

Attualmente la prova Proctor rappresenta il principale metodo per valutare le caratteristiche di compattazione dei materiali utilizzati per strati non legati di pavimentazioni, rilevati, sottofondi e opere in terra. La massa volumica massima determinata mediante tale procedura costituisce il riferimento che viene assunto per la valutazione della qualità della compattazione dei materiali non legati in tutti i Capitolati Speciali d’Appalto per opere stradali.

VI.4.1 “Procedimento AASHTO Standard”

Il procedimento normalizzato ASSHTO Standard rientra tra le tecniche di compattazione realizzate in laboratorio e viene utilizzato per determinare la relazione tra contenuto d’acqua e massa volumica secca di terre compattate.

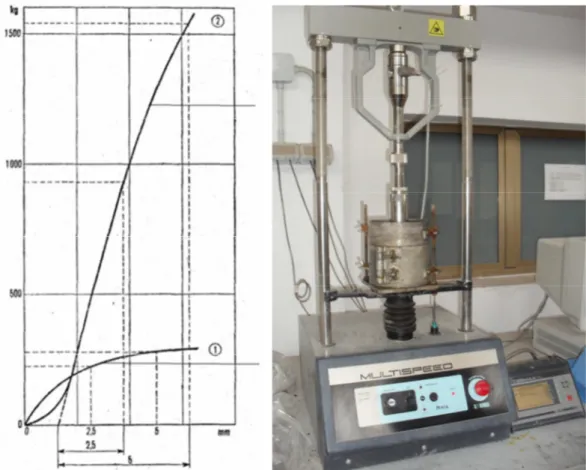

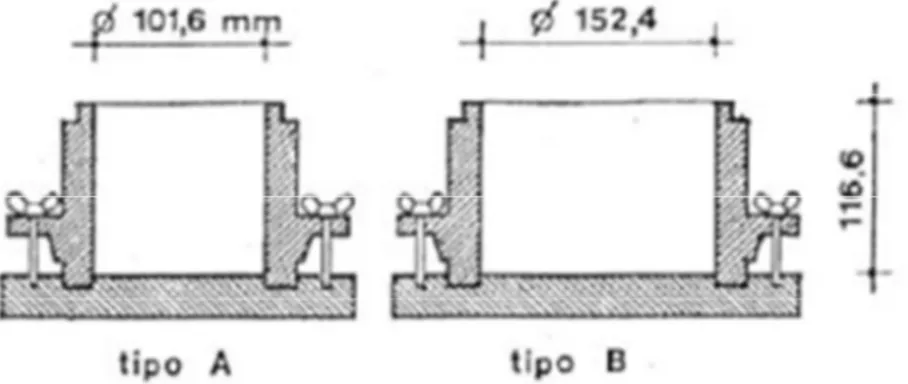

La prova viene eseguita in uno stampo cilindrico di acciaio di diametro interno pari a 101.6 ± 0.2 mm o 152.4 ± 0.2 mm ed altezza interna di 116.4 ± 0.2 mm, con un pestello avente la massa di 2.495 kg che cade da un’altezza di 30.5 cm, fornendo un’energia specifica di costipamento pari a 0.60 MJ/m3.

Il materiale inumidito viene addensato in tre strati di uguale spessore con un numero di 25 colpi per strato, nel caso in cui venga utilizzato lo stampo piccolo e venga quindi sottoposto a prova materiale costituito da grani di dimensioni inferiori a 5 mm, e di 56 colpi per strato nel caso in cui venga impiegato lo stampo grande e quindi venga addensato materiale contenente grani di dimensioni maggiori di 5 mm. A costipamento ultimato si misura il contenuto d’acqua della terra e la sua densità secca, data dal rapporto tra il peso del materiale essiccato in stufa a 105°C e il volume dello stesso a costipamento avvenuto.

La prova viene ripetuta su campioni dello stesso materiale con contenuti d’acqua via via crescenti allo scopo di ottenere differenti valori della densità secca finale

Rappresentando i risultati delle prove con riferimento a un sistema di assi cartesiani in cui si riportano in ascissa le umidità percentuali e in ordinata le densità secche, è possibile ottenere un insieme di punti che permettono di tracciare la curva a campana che esprime la legge di variazione della densità secca in funzione dell’umidità per il materiale in esame.

124 VI.4.2 “Procedimento AASHTO Modificato”

A causa dello sviluppo di mezzi di compattazione sempre più potenti, le densità ottenute in sito ben presto raggiunsero livelli che non erano ottenibili in laboratorio per mezzo del procedimento AASHTO Standard. Si pensò così di incrementare l’energia di costipamento ottenuta sperimentalmente introducendo il procedimento AASHTO Modificato (fig. 6.9), in cui la variazione principale rispetto al metodo standard consiste nell’aumentare il peso del pestello e l’altezza di caduta dello stesso, oltre a costipare il materiale incrementando il numero degli strati realizzati.

Le modalità di esecuzione di tale prova sono analoghe a quelle indicate nel procedimento Standard, salvo quanto segue:

• numero degli strati: 5; • massa del pestello: 4.535 kg;

• altezza di caduta del pestello: 45.7 cm.

Rimangono quindi inalterati i numeri dei colpi per strato, che risultano pari a 25 se si adopera lo stampo piccolo (diametro 101.6 mm) e 56 se si adopera lo stampo grande (152.4 mm). L’energia specifica di costipamento fornita con il procedimento AASHTO Modificato. è pari a 2.69 MJ/m3.

La nuova Norma UNI EN 13286-2 [8] prevede sei diverse procedure di compattazione, le quali differiscono fra loro in relazione alla massima dimensione delle particelle della miscela oggetto di studio, alle dimensioni della fustella e al quantitativo di materiale impiegato.

Bisogna osservare che la prova non può essere esegue se il trattenuto al setaccio da 63 mm risulta superiore al 25% della massa totale del campione.

125

Figura 6.9 Apparecchiatura per prova AASHTO Modificata

Figura 6.10 Immagine del materiale al termine dell'addensamento AASHTO.

Per miscele in cui la percentuale di passante al setaccio da 63 mm sia compresa tra il 75 e 100% la Norma prevede di analizzare una quantità di materiale non inferiore a 200 kg, con fustelle di dimensioni superiori a quelle appena descritte (Stampo Proctor Tipo C, prospetto 4 UNI EN 13286-2).

Nel caso in esame, vista l’attitudine del materiale alla frammentazione, si è preferito utilizzare lo stampo Proctor tipo B.

126 Figura 6.11 Dimensioni degli stampi secondo la Norma UNI EN 13286-2.

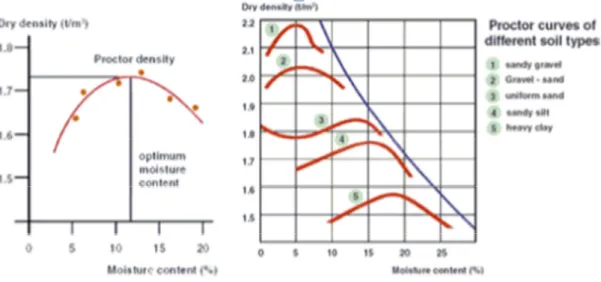

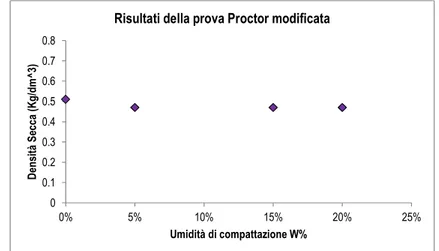

Nella comune pratica delle costruzioni stradali, come precedente richiamato, la prova di costipamento AASHTO viene eseguita al fine di determinare il valore di umidità del materiale che consente di ottenere la massa volumica massima dopo costipamento, tale risultato si ottiene confezionando più provini dello stesso materiale ad umidità crescente e costruendo le corrispondenti curve Densità Secca(Mg/m3) - Umidità %.

Figura 6.12 Curva Densità secca-Umidità % ottenute mediante prova Proctor.

Nella presente sperimentazione è stato possibile dimostrare l’esigua sensibilità del vetro cellulare all’umidità di compattazione. Nelle seguenti figure (fig.6.13 e 6.14) vengono riportati gli andamenti della curva Proctor per aggregati in vetro cellulare.

127 Figura 6.13 Andamento della curva Proctor ottenuto da sperimentazioni su M1.

.

Figura 6.14 Andamento della curva Proctor ottenuto da sperimentazioni su M2.

VI.5 “Addensamento Giratorio”

Il compattatore giratorio è stato sviluppato per lo studio dei conglomerati bituminosi all’interno del programma americano SHRP (Strategic Highway Research Program) come alternativa alle tecniche di addensamento impulsive, per superare i problemi connessi agli ammaloramenti riscontrati nelle miscele progettate con il metodo Marshall.

La metodologia di progetto sviluppata dai ricercatori americani, denominata Superpave (SUperior PERforming asphalt PAVEment system) mix design, pone come obiettivo primario la possibilità di tenere in considerazione l’entità del traffico e le condizioni ambientali di esercizio nella determinazione dell’energia di addensamento da fornire al materiale. Il conseguimento di questo obiettivo è stato

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0% 5% 10% 15% 20% 25% D en si tà S ec ca ( K g /d m ^ 3) Umidità di compattazione W%

Risultati della prova Proctor modificata

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0% 5% 10% 15% 20% 25% D en si tà S ec ca ( K g /d m ^ 3) Umidità di compattazione W%

128 raggiunto mettendo a punto dei criteri di progetto nei quali le caratteristiche volumetriche attese per le miscele bituminose fossero prestabilite mentre veniva modificato lo sforzo di compattazione in relazione ai diversi ambiti progettuali. Basandosi su esperienze pregresse è stato messo a punto un compattatore, denominato pressa a taglio giratoria, nel quale il materiale risulta soggetto all’azione congiunta di una pressione verticale e un’azione tagliante, secondo lo schema di funzionamento riportato in figura 6.15.

Figura 6.15 Schema di funzionamento della pressa a taglio giratoria.

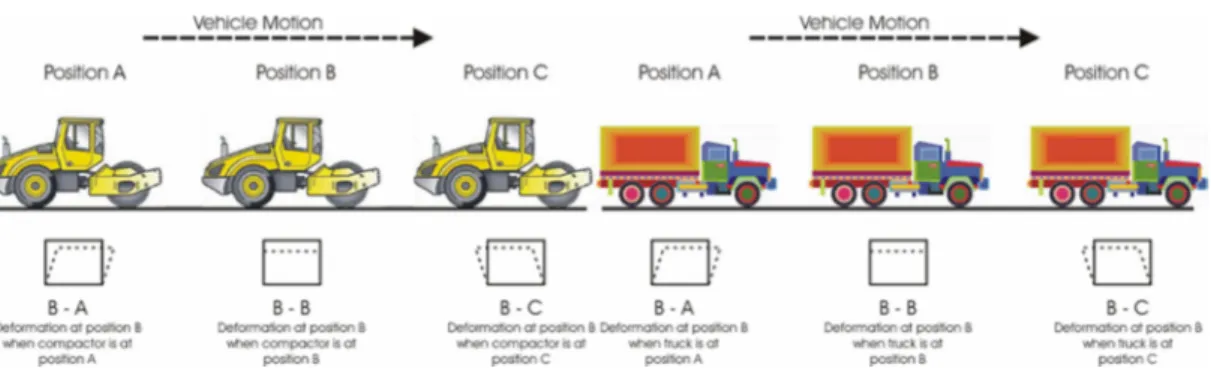

In modo analogo a quanto avvenuto per i conglomerati bituminosi, anche per le terre nel tempo è emersa la necessità di superare le tecniche di compattazione impulsive al fine di simulare con maggiore affidabilità l’effetto sui materiali dei moderni mezzi costipanti. In quest’ottica numerose sono state le ricerche, basate su indagini di tipo comparativo, sviluppate con l’obiettivo di verificare l’attendibilità dell’addensamento giratorio.

Nel 1962 il U.S. Army Corps of Engineers condusse una sperimentazione sull’utilizzo della compattazione giratoria per la determinazione dei requisiti di addensamento di materiali da impiegarsi in strati di sottofondo e di fondazione stradali, all’interno di un più ampio studio sulle pavimentazioni flessibili e sul costipamento delle terre.

Confrontando i risultati rilevati in sito con quelli ottenuti in laboratorio, mediante addensamenti eseguiti con compattatore giratorio, è stato possibile riscontrare una buona correlazione in termini di massa volumica, oltre che una stretta connessione tra i livelli di addensamento raggiunti sperimentalmente e quelli prodotti dai carichi

600 kPa 1.25° cylindrical mould 150 mm 30 gyrations per minute c a . 1 5 0 m m

129 da traffico reale, pervenendo a risultati decisamente migliori di quelli ottenuti utilizzando il metodo di compattazione AASHTO.

L’addensamento ottenuta in laboratorio con una massa battente produce uno stato tensionale all’interno del materiale contenuto nella fustella di difficile descrizione ed interpretazione con zone ad alta concentrazione di sforzi che mal riproducono l’azione di consolidamento sotto carico provocato dai mezzi costipanti e dal traffico. Il metodo AASHTO applica una tecnica di costipamento di tipo impulsivo unidirezionale che induce un avvicinamento dei grani progressivo, che si interrompe all’atto della formazione di zone di saldo contatto. Sotto l’azione del pestello i grani vengono spostati prevalentemente nella direzione verticale, con limitate possibilità di rotazione nel raggiungere le configurazioni di massimo addensamento.

I ricercatori dell’Università della Florida, per conto del Florida Department of Transportation (FDOT), hanno condotto un’estesa campagna sperimentale dalla quale è emerso come l’addensamento giratorio sia in grado di riprodurre fedelmente la densità raggiunta in sito a fine compattazione. E’ stato inoltre dimostrato come la ragione di un simile risultato sia principalmente connessa alla possibilità di ricreare in un campione di laboratorio lo stesso stato deformativo indotto negli strati non legati sia dai mezzi costipanti che dal passaggio dei mezzi pesanti (fig. 6.16).

Figura 6.16 Stato tenso-deformativo indotto dai mezzi costipanti e dai pesanti.

Attraverso la compattazione eseguita con pressa giratoria infatti è possibile applicare simultaneamente al provino una pressione ortogonale ed un moto rotatorio attorno ad un asse inclinato rispetto alla verticale

L’azione combinata di sollecitazioni normali e tangenziali, che mutano continuamente direzione a causa della rotazione eccentrica della fustella, consente di ottenere un addensamento che simula le azioni prodotte dai rulli e dal traffico.

130 Agendo sui parametri che regolano la compattazione è stato inoltre possibile raggiungere le condizioni rappresentative delle varie fasi di addensamento cui è soggetto il materiale in opera e che comprende:

• materiale appena posto in opera;

• materiale che per effetto dell’azione cumulata dei veicoli si trova in una situazione limite di massimo addensamento;

Il controllo sulla compattazione può essere ottenuto variando opportunamente i parametri di costipamento quali:

• la pressione verticale; • l'angolo di rotazione; • la velocità di rotazione; • il numero di giri;

Differenti studi hanno dimostrato che la dipendenza delle caratteristiche di compattazione dal valore di inclinazione della fustella, adottato nel corso della prova, influenzi notevolmente i risultati ottenuti e sia particolarmente significativa per valori inferiori ad 1°.

Le specifiche Superpave per la compattazione dei conglomerati bituminosi prevedono un angolo di inclinazione pari a 1.25°, mentre per le miscele non legate, a causa della loro inferiore rigidezza rispetto a quella dei conglomerati, l’inclinazione non dovrebbe superare tale valore. Sperimentazione condotte a riguardo mostrano come, per i materiali non legati, al crescere dell’inclinazione tra 0° e 1°, l’indice dei vuoti vari in maniera molto sensibile mentre diviene più stabile per valori superiori.

VI.5.1 “Il Compattatore Giratorio Superpave AFGC125X”

Il compattatore giratorio utilizzato nel corso delle prove eseguite nel presente lavoro è il Superpave AFGC125X Gyratory Compactor (Figura 1.5) della Pine Instrument Company.

Realizzato per soddisfare le specifiche Superpave della Federal Highway Administration (FHWA), esso è divenuto lo strumento di riferimento rispetto al quale tutti gli altri compattatori Superpave devono conformarsi.

Questa apparecchiatura consente di addensare i provini ad una pressione verticale e con un angolo di inclinazione costanti e ad una assegnata velocità di rotazione.

131 Figura 6.17 Compattatore giratorio AFGC125X

Il complesso della macchina include le seguenti parti principali:

• un sistema integrato controllato da un calcolatore che gestisce il funzionamento della macchina;

• un pannello di controllo con display;

• una camera di compattazione completamente chiusa;

• un estrusore incorporato per rimuovere i provini compattati dalle fustelle; La prova prevede che l’operatore inserisca, tramite il pannello di controllo, i parametri di compattazione desiderati, introduce nella camera di compattazione la fustella, precedentemente preparata con all’interno il materiale da addensare, e azioni la macchina.

Una volta che i dati, quali la pressione verticale di compattazione, le dimensioni del provino e il numero di giri, sono stati inseriti vengono memorizzati dal sistema e l’intervento dell’operatore è nuovamente richiesto esclusivamente quando essi devono essere modificati. o la prova è conclusa.

Il software di controllo del sistema calcola in modo automatico la forza necessaria per esercitare la pressione verticale desiderata sul provino che viene compattato e ad ogni rotazione registra l’altezza del campione. Note le dimensioni interne della fustella (100 o 150 mm) e la quantità di materiale che vi viene introdotta, è possibile determinare la densità geometrica raggiunta dal materiale ad ogni rotazione.

132 L’estrusore incorporato consente l’agevole rimozione del provino dalla fustella giratoria, tramite una pompa idraulica a doppio stadio è possibile estendere un cilindro idraulico che consente di estrarre il campione.

Ulteriori comandi consentono di effettuare le operazioni manualmente e di eseguire la calibrazione della macchina. Una volta che la prova è iniziata, i parametri della compattazione possono essere visionati ma non modificati.

Durante lo sviluppo di questo studio sono stati mantenuti costanti i parametri riportati nella tabella 6.1.

Tabella 6.1 Parametri costanti nella compattazione giratoria

Angolo di inclinazione 1,25° + 0,02°

Velocità di rotazione 30 giri/minuto + 0,5

Diametro della fustella 150 mm

Il valore della pressione verticale è stato invece opportunamente variato al fine di simulare al meglio sul materiale gli effetti sviluppati dai mezzi di compattazione e le azioni a lungo termine indotte dai carichi da traffico.

VI.5.2 “Parametri di Compattazione"

Nella presente sperimentazione sono state eseguite numerose prove di addensamento con il compattatore giratorio, al fine di valutare il comportamento e l’evoluzione della densità del materiale al variare del numero di giri eseguiti e della pressione verticale applicata ai campioni. Questo ha consentito di simulare oltre all’effetto prodotto dai mezzi pesanti, durante la fase di messa in opera e compattazione del materiale, anche i risultati sviluppati dall’azione della “post-compattazione”, subita dallo strato in esame per effetto dell’ulteriore addensamento cui il vetro cellulare risulta soggetto in conseguenza dei carichi indotti sugli strati sovrastanti durante l’esercizio dell’infrastruttura.

Come richiamato dalla Norma inglese IAN 73/09 e da diversi studi condotti dall’Università di Pisa, gli strati non legati della pavimentazioni vengono sollecitati in modo significativamente differente durante la fase di costruzione e durante il periodo di esercizio.

La condizione di carico più gravosa si manifesta nel corso della costruzione dell’opera a causa dell’impiego dei mezzi costipanti, in questo stadio realizzativo il

133 materiale risulta soggetto ad un limitato numero di applicazioni di carico di elevata intensità.

Al contrario, durante la fase di esercizio dell’opera, gli strati non legati, per effetto del passaggio dei veicoli, vengono sottoposti ad un elevato numero di applicazioni di carico di bassa intensità.

Al fine di riprodurre sul vetro cellulare il differente stato tensionale appena descritto, è stata predisposta una particolare procedura di prova che prevede una prima serie di rotazioni in numero ridotto, 30 e 60 rotazioni, realizzate utilizzando una pressione verticale di 600 kPa, seguita da un numero elevato di giri con pressione verticale sensibilmente ridotta e pari a 200 kPa.

La prima fase ha l’obiettivo di simulare la compattazione del materiale per effetto dei mezzi costipanti, mentre la seconda tenta di riprodurre l’effetto in termine di post compattazione dovuto al passaggio dei veicoli sulla pavimentazione.

Al fine di quantificare tale fenomeno è stato determinato un indice di post compattazione, la cui espressione analitica viene riportata di seguito.

k i k H H H one Compattazi Post [%]= − dove:

134 • Hk altezza del provino al termine della fase di compattazione;

• Hi altezza del provino al giro i-esimo durante la fase di post-compattazione; L’indice considerato, ammettendo la validità delle ipotesi alla base del metodo di prova appena descritto, consente di stimare l’abbassamento del materiale per effetto dei carichi di esercizio.

Le diverse configurazioni della pressa giratoria utilizzata per la compattazione delle miscele di vetro cellulare sono riportate nelle tabelle 6.2 e 6.3:

Tabella 6. 2 Configurazioni della pressa giratoria nelle prove di addensamento.

N°giri Pressione verticale

(kPa) Umidità del materiale (%) 30 600 15 60 600 15 120 600 15 180 600 15

Tabella 6. 3 Configurazione della pressa giratoria nelle prove di post-compattazione.

N°giri di compattazione Pressione verticale (kPa) N°giri di post-compattazione Pressione verticale (kPa) Umidità del materiale (%) 30 600 900 200 15 60 600 900 200 15 900 200 15

Tutte le prove appena elencate sono state eseguite su i campioni M1 e M2.

135

VI.6 “La Resistenza a Taglio delle Miscele”

Una delle maggiori critiche mosse al metodo volumetrico Superpave di progetto delle miscele in conglomerato bituminoso era relativa al fatto che esso mancasse di una misura diretta delle proprietà meccaniche delle miscele e della possibilità di correlare tali proprietà con le caratteristiche di addensamento.

Da questa esigenza nacque uno studio intrapreso per sviluppare uno strumento in grado di misurare lo sforzo di taglio interno a cui è soggetto il materiale durante le varie fasi dell’addensamento.

I criteri richiesti per il nuovo congegno includevano basso costo, indipendenza dal modello di macchina giratoria e misure dirette sul provino. Il risultato di questo studio è il Gyratory Load Plate Assembly (GLPA), descritto da Bahia, che grazie a tre celle di carico riesce a misurare in modo dinamico le forze agenti sul campione durante la compattazione (Fig. 6.19).

Figura 6.19 Gyratory Load Plate Assembly (GLPA).

VI.6.1 “Principi di funzionamento del GLPA”

Le principali componenti del GLPA sono, come accennato in precedenza, tre celle di carico da 9 kN, fissate ad un complesso di due piastre di acciaio temperato sagomate in modo tale da potersi inserire all’interno della fustella giratoria, ed un elaboratore per l’acquisizione dei dati registrati dalle celle.

136 Le celle di carico sono progettate per prove ad elevate temperature e sono disposte a 120° lungo il perimetro del complesso delle due piastre (fig. 15), sono fissate tramite tre viti in modo che i perni di trasmissione del carico abbiano un piccolo punto di contatto sulla piastra inferiore, la quale durante la compattazione si trova a diretto contatto con il provino.

La piastra superiore presenta un diametro di dimensioni leggermente più piccole di quella inferiore in modo da consentire l’inclinazione dell’apparecchio all’interno della fustella. Tre perni di connessione tengono insieme le piastre di acciaio mantenendo il loro allineamento.

Figura 6.20 Componenti del GLPA.

Durante la compattazione giratoria, la pressione esercitata dal pistone, l’inclinazione della fustella e l’attrito interno della miscela producono un gradiente di carico sulla superficie superiore e inferiore del provino (Fig. 6.21).

137 A causa della pressione esercitata dal pistone e dello sforzo di taglio ciclico, creato dalla rotazione della fustella, il volume del provino si riduce progressivamente ad ogni rotazione.

Il modulo, o la pendenza, del gradiente di carico dipende principalmente dalla resistenza a taglio giratoria della miscela che viene compattata. Miscele con maggiore resistenza all’addensamento, quindi con maggior taglio giratorio, creano un gradiente più ripido rispetto a quelle che presentano minori valori di resistenza. Appare evidente che se si introducesse all’interno della fustella un materiale avente una resistenza all’addensamento nulla, non si registrerebbe alcun gradiente e la distribuzione delle tensioni sulle superfici del campione sarebbe uniforme.

Il GLPA è in grado di misurare in maniera dinamica, utilizzando le tre celle di carico in contatto con la superficie superiore del provino, il gradiente sviluppato durante la compattazione (fig. 6.21).

I segnali registrati dalle celle possono essere utilizzati per individuare un punto sulla superficie del campione, detto punto d’azione, in cui l’intero gradiente di carico può essere rappresentato come una forza risultante “R” di eccentricità “e”.

Più precisamente, le due componenti dell’eccentricità del carico totale rispetto al centro della piastra vengono semplicemente calcolate utilizzando le equazioni di equilibrio alla rotazione rispetto a due assi perpendicolari passanti per il centro di una delle celle: x x e M = →

∑

0∑

My =0→eydalle quali si ottiene l’eccentricità “e”:

(

)

2 2 y y x r e e e= + −La forza risultante, R, viene determinata sommando i carichi registrati dalle tre celle in un determinato istante.

Le componenti, ex ed ey, individuano la posizione della forza R esercitata dal pistone

138 Figura 6.22 Calcolo dell’eccentricità della risultante per mezzo delle celle di carico P 1 , P 2 e P 3.

VI.6.2 “Procedura per il Calcolo della Resistenza al Taglio”

E’ stato ipotizzato che le variazioni di intensità del carico, misurate da ciascuna cella, e i conseguenti valori di eccentricità possano essere utilizzati per studiare la resistenza di attrito interno delle miscele all’addensamento e alla distorsione.

Come si è visto nel paragrafo precedente, durante la compattazione giratoria, sul campione di materiale esaminato agiscono due tipi di forza: la pressione verticale, costante durante la prova e il cui valore viene scelto dall’operatore prima di iniziare il test, e la forza di taglio, variabile nel tempo.

La resistenza a taglio dovuta all’attrito interno del materiale può essere calcolata mediante considerazioni energetiche, cioè uguagliando l’energia di deformazione del provino “U” al lavoro compiuto dalle forze esterne “W”. Assumendo che ad ogni giro il provino sia completamente vincolato e che l’energia dovuta alla trazione in superficie sia trascurabile, il bilancio energetico, ad ogni ciclo, può essere scritto utilizzando la seguente equazione.

dove:

• M, momento applicato durante la rotazione; U W = (6.1)

V

M

⋅

=

⋅

⋅

⋅

⋅

θ

τ

γ

2

1

2

1

(6.2)139 • angolo di inclinazione;

• γ, angolo di rotazione;

• V, volume del campione ad ogni giro; • τ, resistenza a taglio.

Il momento “M” applicato al campione durante la rotazione può essere calcolato ad ogni giro moltiplicando la forza risultante “R”, esercitata dal pistone, per l’eccentricità media “e”, misurata mediante il GLPA (fig. 6.23).

Figura 6.23 Forze esterne applicate sul provino e distribuzione delle tensioni.

La resistenza a taglio SS (Shear Stress o Shear Strenght), spesso indicata anche come Gyratory Shear (Taglio Giratorio), rappresentata dal valore della tensione tangenziale τ applicata al provino, può essere determinata per mezzo dell’equazione (6.2).

Infatti, poiché l’angolo di inclinazione è uguale all’angolo di rotazione γ , la (6.2) si può semplificare nel modo seguente:

nella quale:

• A è l’area della sezione trasversale del provino; • H è l’altezza del provino ad ogni giro.

h

A

e

R

SS

⋅

⋅

=

=

τ

(6.3)140 La resistenza a taglio giratoria, SS, per come è stata ricavata, risulta essere una funzione lineare della pressione di compattazione. Per evitare possibili influenze derivanti da un andamento anomalo di tale grandezza durante le operazioni di addensamento, le misure di resistenza sono state normalizzate, tramite l’introduzione di una nuova grandezza adimensionale, la SR (Shear Ratio), spesso indicata come Gyratory Shear Ratio (Rapporto di Taglio Giratorio), così definita:

P

SS

SR

=

dove:

• P è la pressione applicata dal pistone durante la compattazione.

VI.6.3 “Prove di Resistenza al Taglio”

La valutazione della resistenza a taglio delle miscele di vetro cellulare è stata eseguita analogamente a quanto viene comunemente fatto per le miscele in conglomerato bituminoso, ovvero mediante il calcolo dei parametri SS e SR ricavati a partire dalle misure eseguite con GLPA.

Figura 6.24 Estrazione del provino a seguito della prova con GLPA.

Il materiale è stato sottoposto ad addensamento per 200 giri a 600 kPa con 4 diversi valori di umidità (0%, 5%, 15% e 20%) al fine di evidenziarne l’influenza sulla resistenza all’addensamento del campione.

141

VI.7 “Prove Di Portanza con Piastra Dinamica LWD (Light Weight

Deflectometer)”

Il Light Weight Deflectometer è uno strumento trasportabile, leggero, che è stato sviluppato per misurare la capacità portante di strati non legati della pavimentazione stradale, come sottofondi e fondazioni, ma è utilizzato anche in strati legati come basi e misti cementati, secondo un approccio di tipo prestazionale, ovvero rivolto alla determinazione della prestazione espressa dal materiale quando sottoposto a carichi comparabili con quelli indotti dal passaggio dei mezzi pesanti.

Diversi modelli LWD, simili tra loro per quanto riguarda il principio di funzionamento, sono stati sviluppati e hanno trovato ampia diffusione in Europa. Il LWD è essenzialmente costituito da un dispositivo di carico formato da un maglio battente montato su di una guida con degli smorzatori all’estremità inferiore e un chiavistello a quella superiore, utilizzato per mantenere il maglio all’altezza desiderata.

L’impatto prodotto dalla massa, lasciata cadere da una predeterminata altezza, su di una piastra di carico circolare di opportune dimensioni, genera una tensione, che viene trasmessa direttamente al terreno. Lo strumento misura (direttamente o indirettamente) le deflessioni dovute alla tensione applicata e l’intensità del carico stesso, in funzione del tempo, mediante una cella di carico e un geofono posto al centro della piastra a diretto contatto con il terreno.

L’obiettivo del LWD è di simulare la tensione, e quindi la deformazione, trasmessa alla pavimentazione dal passaggio di un singolo asse standard da 120 di un veicolo commerciale che viaggia alla velocità di 40 ÷ 60 /ℎ.

Generalmente la piastra di carico trasmette una tensione massima pari a 100 kPa per una durata di circa 16-30 ms.

Il LWD si è distinto per essere lo strumento che meglio di tutti simula il livello di tensione e l’area caricata da una ruota singola di un veicolo commerciale.

Lo strumento è facile da manovrare e costituisce una valida alternativa alla classica prova statica di carico su piastra, permettendo misurazioni più rapide e non distruttive.

Diverse tipologie di LWD sono attualmente presenti sul mercato, e molti prototipi continuano a essere sviluppati. Ciò nonostante la “LWD Best Practice Guide” specifica due categorie:

142 • strumenti che permettono di variare l’altezza di carico: sono dotati di un geofono incorporato, posto a diretto contatto con il terreno, e una cella di carico;

• strumenti che hanno un’altezza di carico fissa: misurano la deflessione del terreno mediante accelerometri rigidamente fissati al di sopra della piastra di carico e non presentano cella di carico;

VI.7.1 “Dynatest LWD”

Lo strumento utilizzato durante lo sviluppo della presente sperimentazione è riconducibile alla prima delle due categorie proposte dalla LWD Best Practice Guide, esso è sviluppato e commercializzato da Dynatest, permette un’altezza di caduta variabile e incorpora un sensore di misura del carico (cella di carico) e un geofono per misurare le deflessioni, che si adagia al terreno tramite un foro localizzato al centro della piastra di carico.

Figura 6.25 LWD Dynatest. L’apparato si compone delle seguenti componenti:

1. Una piastra di carico, al di sotto della quale si sviluppa per effetto dell’ impatto della massa battente su di essa un carico di tipo impulsivo, che viene trasmesso direttamente al terreno. Il diametro è regolabile e pari a 100, 150 e 300 mm, mentre lo spessore è usualmente di 20 mm. Si assume che la piastra sia sufficientemente flessibile da muoversi assieme al terreno.

143 2. Una cella di carico, con una precisione di 0,1 kN, usata per misurare il carico applicato a ogni impatto. Il range di carico è usualmente compreso tra 0 e 15 kN, ma può superare questo valore.

3. Un geofono, posto al centro della piastra di carico e direttamente appoggiato sul terreno, capace di misurare le deflessioni verticali con una precisione di ± 2 micrometri. Il geofono misura la velocità di deformazione e solo in un secondo momento il software incorporato nello strumento esegue un’integrazione determinando i valori di deflessione. Il range di deflessione all’interno del quale si cerca di operare è compreso tra 0 e 2000 micron (2 mm).

4. Una massa battente con un peso di 10, 15 o 20 kg, che viene lasciata impattare, da altezze variabili lungo una guida cilindrica a bassa resistenza, su buffers di gomma che smorzano il carico risultante producendo una forza controllata impulsiva sulla piastra di carico.

5. Guida cilindrica a bassa resistenza lungo la quale scorrono le masse.

6. Elementi elastici (buffers) che provvedono a trasmettere una forza controllata pulsante al piatto di carico, la durata dell’impulso è solitamente compresa tra i 16 e i 30 ms. Questi elementi sono costituiti tipicamente da una serie di tamponi cilindrici in gomma e nella strumentazione Dynatest sono di due tipi, divisi in base al colore: una pila di colore rosso e una pila di colore nero, che assemblati in maniera opportuna consentono di ottenere carichi impulsivi differenti.

7. Una leva di rilascio del carico, capace di bloccare la massa battente a una predeterminata altezza.

8. Un sistema di raccolta dati elettronico (tipicamente un PDA, personal digital assistant), con un software in grado di raccogliere, mostrare e analizzare i risultati delle prove deflettometriche ed eventualmente immagazzinarli per analisi successive. Il software di raccolta dati deve permettere all’utente di poter variare i valori di default che intervengono nel calcolo, come adesempio dimensione della piastra, fattore di rigidezza e coefficiente di Poisson del materiale.

144 VI.7.2 “Procedura Base”

Il primo passo nell’esecuzione delle misurazione tramite LWD è quella di fissare le dimensioni della piastra di carico e il valore dell’altezza di rilascio, in modo tale da raggiungere una specifica tensione di contatto, che viene calcolata come forza massima divisa per l’area della piastra.

Variando il peso della massa battente, il diametro della piastra di carico, l’altezza di caduta e la configurazione dei buffer, l’utente può controllare sia l’intensità sia la durata dell’impulso sollecitante.

Il peso viene sollevato e fissato all’altezza richiesta, quindi rilasciato per imprimere al terreno la tensione di tipo impulsivo. La cella di carico insieme al geofono hanno il compito di leggere gli andamenti di forza e deflessione nel tempo, mentre l’unità di lettura ha il compito di mostrarle, insieme al modulo superficiale calcolato.

La tensione massima di contatto è generalmente compresa tra i 100 e i 200 kPa, e dovrebbe provocare una deflessione massima compresa tra i 40 e i 1800 micron. L’operatore può ripetere il test più volte, seguendo una procedura standard oppure osservare il comportamento del terreno sotto carichi ripetuti. In generale si assume che le prime 3 cadute siano usate per assicurare un buon contatto tra piastra e terreno, e quindi vengano escluse dal calcolo del modulo superficiale.

Figura 6.26 Esempio della schermata di un PDA per LWD.

La qualità delle misurazioni è funzione dell’efficace disposizione della piastra di carico sopra lo strato da esaminare, oltre che del corretto funzionamento delle componenti e della capacità dell’operatore.

145 VI.7.3 “Determinazione del Modulo Superficiale”

La valutazione della portanza viene eseguita mediante la determinazione del Modulo Superficiale E0 secondo la teoria di Boussinesq, di cui si riporta di seguito

l’espressione analitica.

∙ (1 − ) ∙ ∙ !

Dove:

• = modulo superficiale (MPa)

• = fattore di rigidezza del piatto (2 per distribuzioni uniformi; "/2 per piastra rigida)

• = coefficiente di Poisson del terreno • = tensione massima di contatto • = raggio della piastra

• ! = deflessione massima al centro del piatto

L’equazione di Boussinesq assume come modello un semispazio elastico lineare. Il valore assoluto del modulo superficiale calcolato è funzione dei parametri di input quali la rigidezza del piatto e il coefficiente di Poisson. A questo proposito, la letteratura internazionale è d’accordo nell’assumere convenzionalmente un fattore di rigidezza del piatto pari a 2, ma ciò non vieta di poter di volta in volta adottare il valore del fattore di rigidezza più corretto. Di seguito sono riportati alcuni dei valori più diffusi per questo coefficiente.

Tipo di

piastra Tipo di terreno Stress distribution f

Rigida Argilla (materiale elastico) Parabolico inverso π/2

Rigida Materiale incoerente Parabolico 8/3

Rigida Materiale con caratteristiche

intermedie

Da parabolico inverso a uniforme

π/2 a 2

Flessibile Argilla (materiale elastico) Uniforme 2

Flessibile Materiale incoerente Parabolico 8/3

Il coefficiente di Poisson è un parametro caratteristico dei materiali, convenzionalmente per terreni incompressibili si può assumere un valore di = 0,50; per argille = 0,45; per materiali molto rigidi = 0,20.

Il Modulo Superficiale, come riportato nella Norma inglese IAN 73/06, può essere definito in generale come un modulo di rigidezza determinato a partire dall’applicazione di un carico di intensità nota e misurando la risposta deformativa

146 della superficie analizzata. Il risultato è un valore composito alla cui determinazione concorrono tutti gli strati influenzati dal bulbo di pressioni prodotto dalla prova.

VI.7.4 “Prove di Portanza con Piastra Dinamica LWD Eseguite in

Laboratorio.”

Le prove condotte all’interno della presente sperimentazione sono state eseguite in laboratorio, vista l’impossibilità, a questo stadio della ricerca, di riprodurre in vera grandezza un tratto di rilevato alleggerito. Il materiale è stato disposto all’interno di una vasca di altezza superiore a 40 cm in modo da evitare che il piano di appoggio venisse interessato dal bulbo delle pressioni generato durante l’esecuzione dei test. Come riscontrato da precedenti studi condotti presso l’Università di Pisa, lo spessore di materiale interessato dalla prova è pari a 1÷1.5 volte la dimensione del diametro della piastra quindi circa 40 cm.

Molteplici studi hanno dimostrato che l’effetto prodotto sugli strati di materiale non legato per effetto del confinamento della pavimentazione sovrastante non possa essere considerato trascurabile. Come riportato nella IAN 73/06, i valori di modulo determinati a fine costruzione possono infatti risultare fino al 60% superiori di quelli rilevati in corso d’opera.

Per questa ragione al di sopra del materiale, per tutta l’area della vasca, è stata disposta una tavola di legno con un’apertura circolare posta centralmente che consente di inserire al suo interno lo strumento di prova e porlo a diretto contatto con il materiale. Questo supporto è stato quindi caricato con pesi di entità variabile (60, 200 e 400 kg) al fine di riprodurre l’effetto del confinamento della pavimentazione sovrastante.

Bisogna inoltre osservare come la conformazione delle pareti laterali della vasca sono stati scelti in modo da simulare cautelativamente il reale confinamento laterale dello strato di vetro cellulare una volta messo in opera.

Di seguito si riportano alcune foto riguardanti la realizzazione del supporto e l’esecuzione della prova.

147 Figura 6.27 Immagine relative al supporto in legno utilizzato per simulare il confinamento della

pavimentazione.

Figura 6.28 Immagini relative al LWD durante le prove con diversi livelli di confinamento

148 VI.7.5 “Prove di portanza con piastra dinamica LWD eseguite su campo

prova.”

Le caratteristiche di portanza del vetro cellulare, determinate mediante lo sviluppo delle prove viste nel precedente paragrafo con l’impiego della piastra dinamica LWD, e realizzate in piccola scala all’interno del Laboratorio Sperimentale Stradale dell’Università di Pisa, sono state integrate mediante i risultati ottenuti su campo prova.

Per l’esecuzione dei test è stata predisposto un volume rettangolare opportunamente limitato sui quattro lati da tavole di legno di altezza pari a circa 50 cm, fissate al terreno e rigidamente vincolate tra loro, la superficie di prova si estende per circa 8,5 m2. All’interno dell’area interessata è stato posto, per uno spessore di circa 40 cm, materiale M1, successivamente compattato, mediante piastra vibrante, fino al raggiungimento di uno spessore di circa 30 cm.

Figura 6.30 Fasi di compattazione dell’area demo mediante piastra vibrante.

Nello svolgimento delle test sono state esaminate differenti postazioni interne ed esterne al campo prova. I punti esterni, atti a caratterizzare il piano di posa, individuati dalle lettere:A1, A2, A3, A4, quelli interni individuati, in base alla posizione occupata, dalle lettere:B1, B2, B3, B4(punti centrali) e C1, C2(punti posti a circa 30 cm dalle pareti di confinamento).

149

Figura 6.31 Campo prova di Brusnengo

VI.8 “Prove Triassiali.”

I test eseguiti mediante l’impiego della cella triassiale risultano avere una fondamentale importanza al fine di comprendere il comportamento del materiale quando soggetto a carichi dinamici, offrendoci dei risultati importanti sia in merito alle caratteristiche di deformazione che di resistenza.

150 Questo genere di prove consente di variare il carico indotto sul materiale e quindi meglio simulare il comportamento dell’infrastruttura una volta messa in esercizio. Durante il corso della sua vita utile essa sarà infatti soggetta a carichi di differente entità e durata.

Per questa ragione il tentativo di simulare gli effetti prodotti dalla post compattazione mediante l’impiego della pressa giratoria, sebbene possa ritenersi un criterio ragionevole, appare limitato dalla entità e dalla durata delle applicazioni di carico che assumono valori costanti per l’intera durata del ciclo di prova.

Durante il presente studio non è stato possibile realizzare direttamente prove triassiali sui materiali esaminati, i risultati riportati, e relativi esclusivamente al campione M1, ci sono stati direttamente forniti dal produttore e sono stati ottenuti presso l'Istituto di Ricerca e Prove Materiali ( FMPA ) dell'Università Tecnica di Cottbus.

Per questa ragione nella parte relativa all’analisi dei risultati ci limiteremo quindi esclusivamente all’elaborazione dei dati in nostro possesso e ad operare un loro opportuno confronto con quelli ottenuti nello sviluppo del presente lavoro.

VI.8.1 “Dispositivo di Prova”

Le prove triassiali sono state condotte sottoponendo l’aggregato di vetro cellulare a cicli di carico monoassiali. I test sono stati eseguiti all’interno di un edometro con l’applicazione di1000 variazioni di carico.

Il dispositivo di prova è costituito da un contenitore cilindrico in acciaio di 750 mm di diametro, contenuto all’interno di un anello di cemento e disposto su una base costituita dal medesimo materiale. L'altezza del contenitore è di 600 mm.

Sul cilindro in acciaio viene posizionata una piastra di copertura per la distribuzione del carico sul provino, mentre una traversa installata sull’anello di calcestruzzo viene utilizzata per applicare i carichi di prova.

151 Figura 6.32 Strumentazione utilizzata per le prove triassiali.

La forza sviluppata viene generata da un cilindro idraulico tra la traversa e la piastra di copertura.

Il sistema comprende tre sensori di spostamento che consentono di monitorare le deformazioni verticali, una cella di carico per determinare la forza applicata, un amplificatore di misurazione e un computer utilizzato per la determinazione e la registrazione dei parametri di prova.

A causa dell'altezza del cilindro, pari a 600 mm, e alla granulometria del materiale da esaminare, compresa tra 10 e 50 mm, l’aggregato è stato inserito all’interno del cilindro in tre strati, approssimativamente di uguale spessore, e compattati singolarmente con un rapporto di compattazione di 1,3:1, si è così ottenuto un campiono di altezza totale pari a 459 mm.

152 L’addensamento è stato effettuato utilizzando una piccola gru fornita alla sua estremità di un peso staccabile, esso è stato lasciato cadere sulla piastra di base secondo un determinato schema di compattazione al fine di ottenere le condizioni di addensamento cercate.

Le zone di bordo del contenitore cilindrico sono state ricompattate manualmente con l’ausilio della massa battente.

Per l’esecuzione dei test la piastra di copertura è stata quindi collocata sul materiale compattato, la traversa è stata anch’essa posizionata, la pressa idraulica allineata e il sistema idraulico di allineamento collegato alla pompa idraulica. Inoltre i tre sensori di spostamento sono stati collocati sulla piastra di copertura in modo da non influenzarne il movimento, la cella di carico è stata posta sulla pressa e collegata al computer tramite l'amplificatore di misura Spider8 per la registrazione dei valori misurati .

Il carichi indotti, compresi tra un valore inferiore di 50 kN / m2 e uno superiore pari a 200 kN / m2, corrispondenti ad una forza di 22 kN e 88 kN per una piastra di copertura con un diametro di 750 mm, sono stati applicati al campione per mezzo della pressa. L'analisi dei dati di misura è stata eseguita mediante software e CatmanEasy Microsoft Office Excel.