CAPITOLO 5

Simulazione con Simul8

del processo produttivo

5.1 La simulazione

La simulazione, tramite l’uso del computer, è un metodo potente e rivoluzionario che permette di intervenire indirettamente sul sistema in esame e trarne interessanti risultati sul comportamento in seguito a modifiche nella gestione del flusso del valore. La simulazione è un modo per studiare il comportamento dei sistemi dinamici complessi, visualizzando la loro evoluzione nel tempo e ottenendo dati in uscita.

Per condurre una simulazione attualmente esistono diverse tipologie di software; è stato scelto il software Simul8, sia per esperienze precedentemente acquisite, sia per la semplicità e la chiarezza dell’interfaccia grafica di gestione. Una simulazione rigorosa richiede un accurato studio alla partenza, nella fase di definizione. Occorre comprendere le caratteristiche del sistema, i principali problemi in esso presenti ed il modo migliore per formularli ed inserirli all’interno del software di simulazione.

I principali passi che conducono alla simulazione possono essere riassunti nei seguenti punti:

1) discutere il progetto e definire l’output richiesto; 2) costruire una semplice simulazione;

3) verificare se la simulazione soddisfa le esigenze ed incontra gli obiettivi stabiliti;

4) individuare i principali difetti;

5) stabilire se gli obiettivi necessitano delle modifiche; 6) apportare i necessari miglioramenti alla simulazione;

7) tornare nuovamente al punto 3) e ripetere ciclicamente i passi fino al raggiungimento dello scopo.

Per la definizione del modello è fondamentale creare una semplice simulazione. Da questa, attraverso considerazioni successive, sarà possibile approfondire il dettaglio e la complessità fino ad ottenere il modello desiderato.

Quando si prendono in considerazione i processi produttivi la complessità risulta spesso elevata. Dalla complessità dei processi e dall’insieme dei dati che circondano il processo è necessario estrarre gli elementi che permettono di fornire le risposte richieste in tempi brevi.

Quando si intraprende una nuova simulazione è opportuno:

- iniziare con un semplice diagramma di flusso disegnato su carta, mostrando soltanto i principali eventi;

- costruire una semplice simulazione ed incrementare la complessità soltanto se questo comporta un miglioramento dei risultati;

- focalizzare l’attenzione sui risultati e costruire la simulazione allo scopo di ottenere questi risultati;

- tenere presente che si tratta solo di un modello, quindi non c’è bisogno di descrivere esattamente ciò che avviene nella realtà, ma soltanto i legami tra le risorse e le cause di inefficienza nei processi;

- simulare ciò di cui si ha veramente bisogno. Trascurare la complessità e la difficoltà della gestione del processo cercando di vedere l’essenziale.

Per riuscire ad essere concreti è necessario porsi questa serie di domande: 1) Qual è lo scopo della simulazione?

2) Che cosa può essere cambiato nel sistema?

3) Quali sono i parametri da misurare per ottenere dei risultati? 4) Che cosa accade se il sistema non risponde come previsto?

Infine occorre tenere sempre presente che la simulazione utilizza e produce dati numerici. Questo significa che sarà necessario misurare e quantificare i parametri di interesse.

5.2 Definizione e modellazione del sistema

La simulazione descrive il comportamento del sistema attraverso un flusso di elementi. È importante tenere presente che gli elementi del flusso, definiti items, possono rappresentare sia entità fisiche (materie prime, semilavorati) sia entità astratte rese concrete (informazioni, ordini del cliente, ordini al fornitore, informazioni sulla programmazione della produzione ecc ecc…).

I principali elementi utilizzati per la definizione del modello sono: ► Work Entry Point;

► Storage Area; ► Work Center.

L’elemento Work Entry Point consente di introdurre flussi fisici o informativi all’interno del sistema. Per l’ingresso degli items è possibile stabilire distribuzioni statistiche oppure creare fogli di calcolo con dati imposti.

L’elemento Storage Area rappresenta un serbatoio di items. L’applicazione più comune è quella del magazzino di elementi fisici (materie prime, semilavorati o prodotti finiti), ma può costituire anche un punto di raccolta di informazioni. Per tale elemento è possibile stabilire un contenuto di partenza al momento del lancio della simulazione ed alcuni vincoli sulla gestione degli items come ad esempio: la capienza massima, il tempo di attesa minimo e il tempo limite di permanenza.

Infine, l’elemento Work Center rappresenta qualsiasi tipo di processo. È possibile gestire i flussi in ingresso e quelli in uscita attraverso una serie di regole di priorità. È possibile fornire i tempi necessari di processazione, i tempi di eventuale attesa, i tempi di attrezzaggio, l’efficienza del processo, i tempi di riparazione (del dispositivo che consente il processo).

Dopo aver inserito questi elementi è necessario collegarli, in modo da stabilire le regole e le priorità per la gestione del flusso.

5.3 Il modello realizzato

5.3.1 Modello iniziale della linea Jaguar

Attraverso gli elementi precedentemente descritti, è stato possibile realizzare un modello dapprima semplificato del sistema in esame, poi, gradualmente più complesso aggiungendo di volta in volta elementi è collegamenti logici in numero maggiore.

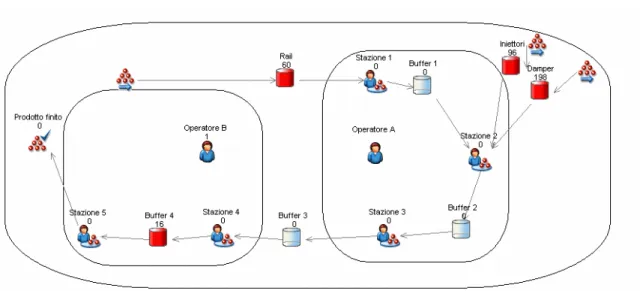

Il modello completo infine ottenuto è mostrato sotto:

Figura 5.1: Modello complessivo della simulazione prima delle modifiche

DEFINIZIONE DEL FLUSSO FISICO

Per il flusso fisico sono stati presi in considerazione i seguenti aspetti: ♦ L’unità di riferimento temporale è il secondo.

♦ La durata della simulazione è stata considerata pari ad un turno lavorativo, per un totale di 375 minuti (considerando la pausa pranzo di 30 minuti e 10 minuti di pausa ogni ora) pari a 22.500 secondi.

Sono stati utilizzati elementi di tipo Work Entry Point per definire gli arrivi di materiale alla linea da parte del movimentatore:

In ingresso ci sono tre Work Entry Point che rappresentano l’arrivo dei materiali necessari per l’assemblaggio di tutti i componenti all’interno della stazione 1 “assemblaggio sensori”. Per ognuno è stato inserito la frequenza degli arrivi e la loro distribuzione:

- rail destro e sinistro, il movimentatore rifornisce la linea con 60 coppie di rail, pari alla capacità della rastrelliera, con una frequenza media di 8400 secondi, cioè una coppia di rail ogni 140 secondi che rappresenta il tempo ciclo per l’operatore A relativo alle prime tre stazioni, con distribuzione fixed;

- sensore di pressione, il movimentatore rifornisce la linea con 80 sensori di pressione, pari alla capacità del vassoio, con una frequenza media di 11200 secondi, con distribuzione fixed;

sensore di temperatura, il movimentatore rifornisce la linea con 180 sensori di temperatura, pari alla capacità del vassoio, con una frequenza media di 25200 secondi anch’essa con distribuzione fixed.

Tra la stazione 1 e la stazione 2 ci sono altri due Work Entry Point che rappresentano l’arrivo dei materiali necessari per le lavorazioni all’interno della stazione 2 “assemblaggio iniettori”. Per ognuno è stato inserito la frequenza degli arrivi e la loro distribuzione:

- iniettori, il movimentatore rifornisce la linea con 96 iniettori, pari alla capacità del vassoio, con una frequenza media di 1680 secondi, con distribuzione fixed;

- damper, il movimentatore rifornisce la linea con 198 damper, pari alla capacità del vassoio, con una frequenza media di 13860 secondi anch’essa con distribuzione fixed.

Sono stati utilizzati elementi di tipo Work Center per descrivere i cinque centri di lavoro dedicati:

Stazione 1 “assemblaggio sensori”: è il primo Work Center della linea produttiva Jaguar. L’attività ha una durata media pari a 65 secondi. Gli elementi in ingresso sono: la coppia di rail, un sensore di pressione ed un sensore di temperatura. Come disciplina è stata scelta la “collet” che consiste nel collezionare diversi oggetti necessari per l’assemblaggio del prodotto.

Stazione 2 “assemblaggio sensori”: rappresentata da un Work Center, che riceve in ingresso i componenti necessari e cioè: otto iniettori, due damper e una coppia di rail precedentemente lavorata dalla stazione 1. Anche in questo caso la disciplina usata è la “collet”. L’attività ha una durata media di 40 secondi, anche se gli ultimi 20 secondi di tempo macchina, l’operatore attende davanti alla stazione la fine dell’attività.

Stazione 3 “assemblaggio crossover”: rappresentata da un Work Center, che riceve in ingresso, da una Storage Area di capacità pari a 16 pezzi, una coppia di rail precedentemente lavorata dalla stazione 2 ed un crossover. La disciplina usata è sempre la “collet”. L’attività ha una durata media di 35 secondi, anche se gli ultimi 15 secondi di tempo macchina, l’operatore attende davanti alla stazione la fine dell’attività.

Questi tre Work Center hanno due risorse in comune, rappresentata dall’operatore A e dall’operatore B: l’operatore A lavora nella stazione 1 fino al completamento di una scorta di 16 pezzi, l’operatore B nel frattempo lavorerà nella stazione 2 per poi spostarsi nella stazione 3.

Stazione 4 “bubble test”: è un Work Center che riceve in ingresso, da una Storage Area, un fuel rail precedentemente assemblato. La disciplina usata in questo caso è la “priority”, cioè si lavora il primo pezzo scaricato dalla fase precedente. L’attività ha una durata di media di 60 secondi.

Stazione 5 “leak test”: è un Work Center che riceve in ingresso, da uno Storage Area, un fuel rail precedentemente testato e temperato. Anche in questo caso la disciplina usata è la “priorità”, si testa il primo pezzo scaricato dalla fase precedente. L’attività ha una durata complessiva di 65 secondi, di cui 30 secondi di tempo macchina per effettuare il test.

Inoltre in questo Work Center è stato necessario inserire l’etichetta “scarto” per calcolare gli scarti prodotti ed è stata usata una distribuzione chiamata “dscarto” in modo tale che il 98% dei pezzi prodotti durante il turno siano pezzi buoni ed il restante 2% siano pezzi scarto.

Questi due Work Center hanno a disposizione un’unica risorsa rappresentata dall’operatore B che, dopo aver aiutato l’operatore A a creare la scorta necessarie nelle prime tre stazioni, inizia a testare al bubble test i primi 16 pezzi che si trovano sul buffer 3, dopodiché inizierà a testare al leak test i 16 pezzi lasciati dal turno precedente.

Infine sono stati utilizzati elementi del tipo Storage Area per descrivere tutte le principali aree di magazzinaggio:

- magazzini iniziali: per quanto riguarda i rail, sensori di pressione, sensore di temperatura, iniettori e damper;

- magazzini interoperazionali tra le varie stazioni: un buffer per il prodotto semi-assemblato nella stazione 1, uno per il prodotto semi-semi-assemblato nella stazione 2, uno per il fuel rail ottenuto dalla stazione 3 infine l’ultimo buffer dopo la stazione di bubble test, tutti di capacità finita di 16 pezzi.

5.3.2 Evoluzione del modello iniziale

Dopo avere descritto il vecchio metodo di lavoro della linea Jaguar attraverso la simulazione, è stato opportuno costruire un modello dell’evoluzione della linea in esame per rendere ancora più evidenti i vantaggi ottenuti attraverso una gestione snella della linea.

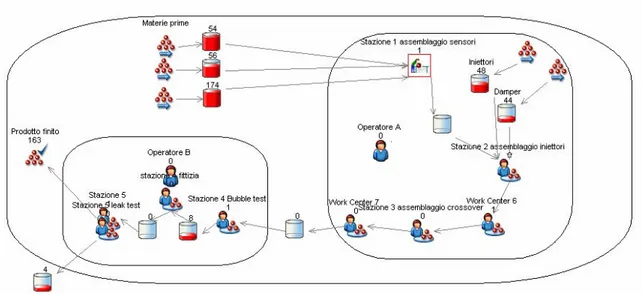

Figura 5.2: Modello ottenuto dopo le modifiche

Come si può vedere dalla figura sopra, ci sono due aree di lavoro distinte dove in una lavora l’operatore A e nell’altra l’operatore B. Inoltre nell’area di lavoro dell’operatore A non ci sono più i buffer interoperazionali perché si lavoro one-piece-flow senza scorte e l’operatore si sposta nella stazione successiva mentre la stazione precedente lavora il pezzo automaticamente.

5.4 I risultati ottenuti

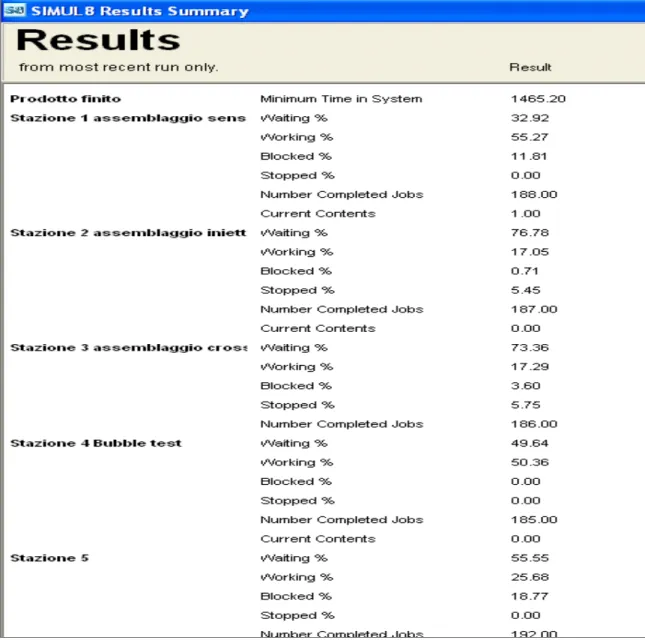

Eseguendo la simulazione più volte, abbiamo ottenuto risultati interessanti che vengono visualizzati di seguito e che permettono un confronto con i risultati ottenuti durante l’analisi fatta precedentemente.

Si può notare facilmente dai risultati, raggiunti con Simul8, come i valori ottenuti relativi al prodotto finito siano migliori lavorando senza magazzini interoperazionali, con un metodo di lavoro standardizzato e ben definito tra i due operatori e spostandosi sulla stazione successiva mentre la stazione precedente lavora il pezzo automaticamente.

N° prodotto finito N° scarti

Valori vecchia linea 130 5

Valori nuova linea 162 4

La simulazione ci ha confermato che una gestione snella, caratterizzata da minor scorte e da minor sprechi, consente un aumento di produttività, infatti dalla tabella si vede che con i cambiamenti apportati alla linea aumenta notevolmente la produttività, passando dai 130 pezzi a 160 pezzi per turno, in quanto i compiti sono chiaramente suddivisi tra i due operatori e perché si sfrutta il tempo macchina facendo altre operazioni senza aspettare inoperosi davanti alla stazione.