CAPITOLO 3

Intervento in ottica lean

Il sistema produttivo di Siemens VDO utilizza già in maniera sistematica e razionale la maggior parte dei criteri propri della moderna gestione aziendale, incentrata sulla qualità totale e risulta pertanto certificata secondo quanto stabilito dalla normativa ISO 9001:2000 ed in particolare dalla UNI ISO/TS 16949 (requisiti particolari per l’applicazione della ISO 9001:2000 per la

produzione di serie e delle parti di ricambio nell’industria automobilistica) e dalla

normativa UNI EN ISO 14001 per la sicurezza e il rispetto ambientale.

Tuttavia, sulla base del principio Kaizen (miglioramento continuo), è stato ritenuto opportuno eseguire un’analisi dell’attuale flusso produttivo per attuare eventuali interventi migliorativi in ottica Just In Time (Sistema Pull, One-Piece-Flow, Takt-Time). In questo contesto si colloca la successiva analisi e valutazione di fattibilità di implementazione di un sistema lean all’interno del settore produzione fuel rail dell’impianto di VDO.

Per stabilire un criterio di implementazione di un sistema lean, all’interno dell’area produzione fuel rail, si farà in seguito riferimento alle tecniche di analisi utilizzate in Toyota. Lo scopo principale di questo lavoro è quello di analizzare l’area produzione fuel rail, in particolare la linea produttiva JAGUAR, individuare eventuali punti critici per il processo produttivo, caratterizzati da fattori di spreco che non aggiungono valore al prodotto finale, e cercare di limitare tali sprechi proponendo piccole modifiche o soluzioni migliorativi su alcuni specifici aspetti del processo produttivo e della gestione del sistema.

3.2 L’area produzione fuel rail

Nell’area produzione fuel rail vengono assemblati gli iniettori prodotti all’interno dello stabilimento di Fauglia e dello stabilimento di S. Piero a Grado, ma anche iniettori acquistati esternamente.

L’area di produzione è strutturata per linee di produzione. Si possono individuare le varie linee considerando il layout sottostante: il reparto è costituito da 15 linee di produzione fuel rail (Jaguar, Opel, BMW ecc) e da 2 stazioni utilizzate per “clippare” gli iniettori prodotti da Siemens, chiamate clippatrici. La mia attenzione si è focalizzata principalmente sulle due linee del marchio Jaguar, anche se in questo lavoro descriverò esclusivamente la linea Jaguar AJ. Questa decisione è stata dettata dal fatto che la produzione di questo tipo di fuel rail e di recente commissione e, quindi, necessita di un monitoraggio maggiore, per quanto riguarda sia i metodi di produzione sia l’addestramento degli operatori, rispetto alle produzioni delle altre linee che sono già avviate da anni.

3.3 Descrizione del prodotto

La distinta base è una rappresentazione del prodotto come elenco dei componenti che lo costituiscono, organizzato secondo uno schema che evidenzi le loro interrelazioni tecnico-tecnologiche, ovvero i processi ti trasformazione che portano ad un cambio di codice, dette relazioni padre-figlio. La distinta base, riportata qui sotto, evidenzia tutti i componenti necessari per ottenere un fuel rail assemblato:

Fuel Rail 1 Rail sx 1 Rail dx 1 Crossover 1 Elettroiniettore 8 Damper 2 Clip elettroinniettore 8 shipping cap 8 Sensore di pressione 1 Viti 2 Sensore di temperatura 1 inlet shipping cap 1

Figura 3.2: distinta base del prodotto fuel rail

Risulta, quindi, evidente che i componenti necessari per ottenere un fuel rail assemblato della linea Jaguar sono:

- N°1 rail inlet; - N°1 rail outlet; - N°1 crossover;

- N°8 inlet shipping caps; - N°2 damper; - N°8 clip elettroiniettore; - N°8 elettroiniettore; - N°1 sensore di pressione; - N°1 sensore di temperatura; - N°2 viti.

3.4 La linea Jaguar

La linea Jaguar occupa una superficie di 20 m² circa ed è composta da cinque stazioni:

1. stazione assemblaggio sensori; 2. stazione assemblaggio iniettori;

3. stazione assemblaggio crossover;

4. stazione bubble test; 5. stazione leak test.

Figura 3.3: panoramica della linea Jaguar

In questa linea vengono assemblati 5 diverse versioni di fuel rails chiamati AJ33NA, AJ35NA, AJ33SC, AJ40SC, AJ43/44SC, i quali si differenziano per i seguenti componenti da assemblare:

•

3 tipi diversi di rail: 5699/5700, 103954-501/103955-501, 6586/6587;•

4 tipi diversi di iniettori: 103791-01 (marrone), 3998-01 (blu), 1447-512(nero), 103790-01 (beige).

N° Versione Fuel Rail Iniettore Crossover Rail

1 AJ33SC 103791-01 5701 5699 inlet 5700 outlet 2 AJ33NA 103790-01 5572 103954-501 inlet 103955-501 outlet 3 AJ35NA 1447-512 5572 103954-501 inlet 103955-501 outlet 4 AJ40SC 103791-01 5701 6586 inlet 6587 outlet 5 AJ43/44SC 3998-01 5701 5699 inlet 5700 outlet

Tabella 3.1: versioni di prodotto assemblati nella linea Jaguar

Per questi cinque diverse versioni di fuel rail assemblati la differenza sostanziale, per quanto riguarda le fasi produttive sulle diverse stazioni, è individuabile principalmente nelle operazioni svolte all’interno della stazione 1 “assemblaggio sensori”: per i prodotti AJ33NA, AJ35NA e AJ40SC il sensore di pressione ed il sensore di temperatura vengono assemblati entrambi sul rail outlet (cod. 103955-501 e 6587), mentre per i prodotti AJ33SC e AJ43/44SC il sensore di pressione viene assemblato sul rail inlet (cod. 5699) ed il sensore di temperatura su rail outlet (cod. 5700).

3.5 Dimensionamento della linea di assemblaggio

3.5.1 Descrizione delle singole stazioni

1. STAZIONE ASSEMBLAGGIO SENSORI

In questa stazione vengono assemblati i diversi componenti sui rail inlet e/o outlet e viene stampata la marcatura del part-number (codice identificativo della versione di prodotto) sul rail inlet.

Prodotto finito

Scatole vuote

RAIL Dx Assemblaggio

Figura 3.4: stazione 1 “assemblaggio sensori”

32 pcs RAIL Sx Sensori Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T Y R O L L E 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 9 A s s e m e tto ri D a m p e r In je c to rs b la g g io in i S ta tio n 2 10

I materiali necessari in questa stazione sono:

♦ sensore di temperatura, è un dispositivo che misura e tiene sottocontrollo la temperatura del combustibile. I sensori di temperatura sono disposti in una contenitore di capacità N°180 pezzi;

Figura 3.5: sensore di temperatura

♦ sensore di pressione, è un dispositivo che misura la pressione di un fluido, in questo caso del combustibile. I sensori di pressione sono disposti su due vassoi di capacita N°40 pezzi ciascuno;

Figura 3.6: sensore di pressione

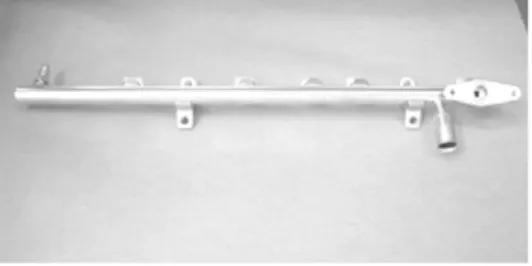

♦ rail inlet (rail LH), è un dispositivo di alimentazione del fluido al motore. I rail inlet sono disposti su una rastrelliera di capacità N°60 pezzi, suddivisi in tre buste di capacità N°20 pezzi ciascuna;

Figura 3.7: rail inlet

♦ rail outlet (rail RH), è un dispositivo di uscita del fluido. I rail outlet sono disposti su una rastrelliera di capacità N°60 pezzi, suddivisi in tre buste di capacità N°20 pezzi ciascuna;

Figura 3.8: rail outlet

♦ viti, disposte in una scatola, all’interno della stazione 1, di capacità N°2000 pezzi.

Figura 3.9: vite

L’operatore prende un rail inlet ed un rail outlet e lo inserisce all’interno della stazione, dopodiché mette ad oliare il sensore di pressione. Poi prende il sensore di temperatura nella stazione dosaggio loctite, aspetta che scenda la loctite, lo pre-avvita nell’apposita cavità del rail e termina l’avvitatura con un avvitatore pneumatico, il quale permette attraverso due monitor di controllare l’angolo di avvitatura e la coppia. Dopodiché prende il sensore di pressione, dalla postazione oliatura, e lo inserisce nell’attrezzatura per il montaggio del sensore di pressione sul rail. Infine prende le viti e le avvita per mezzo dell’avvitatore pneumatico. Sblocca i rail outlet ed il rail inlet, rispettivamente dalla postazione pre-assemblaggio sensori e dalla postazione marcatura part-number, concludendo così le operazioni relative alla stazione 1.

Il prodotto che esce da questa stazione è raffigurato nella foto sotto:

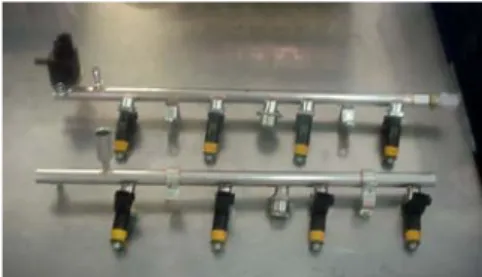

2. STAZIONE ASSEMBLAGGIO INIETTORI E DAMPER

In questa stazione vengono assemblati gli iniettori ed i damper nelle cavità dei rail (chiamate injectors cups).

Figura 3.11: stazione 2 “assemblaggio iniettori e damper”

I materiali necessari in questa stazione sono:

Prodotto finito 32 pcs RAIL Dx RAIL Sx Scatole

vuote assemblaggio Stazione Station1 D a m p e r In je c to rs T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T R O L L E Y 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 A s s e m b la g g io in ie tt 10 o ri S ta tio n 2 8 7 9

♦ iniettori, dispositivo impiegato per immettere il combustibile nella camera di combustione. Gli iniettori sono disposti su due vassoi di capacità N°48 pezzi ciascuno;

Figura 3.12: iniettore

♦ damper, dispositivo che elimina o progressivamente diminuisce le vibrazioni o le oscillazioni. I damper sono disposti su due vassoi di capacità N°99 pezzi ciascuno.

Figura 3.13: damper

L’operatore prende un rail inlet ed un rail outlet, li inserisce nella stazione e attiva lo slittamento dei rail in posizione di oliatura tazzine premendo il pulsante start. Dopodiché l’operatore inserisce nella stazione N°8 iniettori e N°2 damper, preme nuovamente start dando così inizio all’oliatura delle tazzine e, successivamente, all’inserimento automatico degli iniettori e dei damper nelle tazzine. Infine scarica il pezzo nel buffer tra la stazione 2 e la stazione 3.

3. STAZIONE ASSEMBLAGGIO CROSSOVER

In questa stazione avviene l’assemblaggio del crossover negli hose-barb dei rail, in modo da ottenere il fuel rail.

Figura 3.15: stazione 3 “assemblaggio crossover”

I materiali necessari sono:

♦ crossover, tubo di gomma che permette il collegamento tra i due rail, All’interno di esso avviene il passaggio del combustibile dal rail inlet al rail outlet. Prodotto finito 32 pcs RAIL Dx RAIL Sx Scatole

vuote assemblaggio Stazione Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T Y R O L L E 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 10 A s s e m b la g g i e tto ri o in i S ta tio n 2 D a m p e r In je c to rs 9

Figura 3.16: crossover

♦ gage, strumento che viene utilizzato per verificare la distanza tra il crossover ed il rail.

Figura 3.17: gage

L’operatore prende un rail inlet e un rail outlet, dove sono già stati inseriti iniettori e damper, e lo inserisce all’interno della macchina. Preme start per attivare la chiusura delle pinze, prende un crossover e lo inserisce sull’hose-barb, prestando attenzione a non danneggiarlo. Dopodiché preme un’altra volta il pulsante di start per avviare la chiusura della morsa, controlla che sia chiusa correttamente e preme di nuovo il pulsante start per l’inserimento automatico del crossover nel rail. Finita l’operazione automatica, estrae il fuel rail dalla stazione e controlla la distanza tra crossover e rail, tramite un gage. Infine deposita il fuel rail sul trolley in attesa del bubble test.

Il prodotto ottenuto da queste lavorazioni è il “fuel rail”:

4. STAZIONE BBT (BUBBLE TEST)

Figura 3.19: stazione 4 “bubble test”

In questa stazione viene eseguito il BBT: questo test viene fatto per vedere se il collegamento tra il crossover e i rail è stato eseguito correttamente. L’operatore prende il fuel rail dal trolley ed inserisce l’alimentatore di aria nell’inlet tube, dopodiché inserisce il fuel rail in una vasca, riempita con acqua distillata e antiruggine, e preme start per avviare il ciclo di test, che ha una durata di 30”.

Prodotto finito 32 pcs RAIL Dx RAIL Sx Scatole

vuote assemblaggio Stazione Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T R O L L E Y 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 10 A s s e m b la g g io in ie tto ri D a m p e r In je c to rs S ta tio n 2 9

Durante questo tempo macchina, l’operatore effettua un controllo visivo: se con l’inserimento dell’aria si formano delle bolle il pezzo è da scartare.

5. STAZIONE LEAK TEST

Figura 3.20: stazione 5 “leak test”

In questa stazione si effettua il test delle perdite esterne mettendo in pressione il fuel rail. L’operatore inserisce il fuel rail all’interno della stazione e preme il pulsante start per avviare il test delle perdite, che ha una durata di trenta

Prodotto finito 32 pcs RAIL Dx RAIL Sx Scatole

vuote assemblaggio Stazione Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T Y R O L L E 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 10 A s s e m b la g g i e tto ri o in i S ta tio n 2 D a m p e r In je c to rs 9

secondi. Dopodiché viene stampato il data code sul rail outlet. Il test delle perdite fornisce come risultato “pezzo accettabile” quando la pressione è compresa nell’intervallo [-0,8 CC/min; +0,5 CC/min].

Il data code è un codice costituito da cinque numeri: i primi tre numeri identificano la data giuliana, ad esempio il giorno 02- febbraio corrisponde al numero 033. Il quarto numero corrisponde all’anno, ad esempio 2006 è il numero 6. Il quinto numero corrisponde al turno lavorativo della giornata, quindi avremo per il primo turno il numero 1, per il secondo turno il numero 2 ed infine per il terzo turno il numero 3. Un esempio di data code è, quindi, 03361 cioè primo turno del 2 febbraio ’06.

6. PACKAGING Prodotto finito 32 pz RAIL Dx RAIL Sx Scatole

vuote assemblaggio Stazione Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T Y R O L L E 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 10 A s s e m b la g g i e tto ri o in i S ta tio n 2 D a m p e r In je c to rs 9

Figura 3.21: postazione di confezionamento fuel rail

Figura 3.22: postazione di confezionamento fuel rail

All’interno di questa linea viene svolta anche l’attività di confezionamento, attività solitamente svolta dal movimentatore.

L’operatore, terminato il test automatico delle perdite, preleva il fuel rail dalla stazione leak test e lo pone sul banco inserimento cappellotti, inserisce i tappini di protezione iniettori e poi inscatola il fuel rail nel cartone: inserisce in ogni cartone due fuel rail, un separatore e di nuovo due fuel rail. Infine chiude il cartone con il nastro adesivo.

♦ tappini di protezione per gli iniettori (injector shipping cap);

Figura 3.23: cappellotti di protezione per gli iniettori

♦ tappini di protezione per il tubo di ingresso del rail inlet (inlet shipping cap);

Figura 3.24: cappellotti di protezione per il tubo di ingresso

♦ scatole di cartone

Le stazioni assemblaggio sensori, assemblaggio iniettori e damper, assemblaggio crossover e leak test sono tutte guidate e monitorate da un pannello di controllo elettronico, il quale consente di arrestare immediatamente il sistema nel caso in cui sia stato inserito, all’interno della stazione, materiale non corretto per quel tipo di prodotto.

3.5.2 Analisi dei tempi del processo attuale

Dopo una breve descrizione del sistema produttivo, suddiviso nelle sue singole stazioni di assemblaggio e di test, è stato necessario analizzare i tempi delle diverse stazioni al fine di calcolare il tempo ciclo: tempo che occorre ad un operatore per eseguire un pacchetto di operazioni che gli sono state assegnate, al fine di realizzare un dato takt time.

Il tempo ciclo (Tc) del sistema rappresenta il tempo nominale per realizzare un’unità di produzione; esso rappresenta un dato di progetto per ogni prodotto e dipende da fattori di tipo tecnico, quali ad esempio potenza dei motori, temperature pressioni in gioco, ecc.. Il valore della cadenza misurata sul campo non può coincidere con il tempo di ciclo nominale, per cause organizzative e logistiche quali ad esempio guasti, rallentamenti, fermate, set-up, ecc…

La sua attribuzione ad ogni singola operazione del pacchetto, permetterà di bilanciare i carichi di lavoro fra i diversi operatori di una linea sul ritmo di produzione desiderato. Se invece, ci si riferisce ad una linea di produzione nel suo complesso, e, quindi, ad ogni operatore e/o postazione della stessa, con tempo di ciclo della linea deve intendersi la sua cadenza, ovvero il ritmo di produzione (identificato con il takt time).

RIPETIZIONI

OPERAZIONI 1 2 3 4 5 6 7 8 9 10 MIN MED MAX % SCOST

1 Posizionamento sensore pressione per oliatura o-ring 5,00 1,39 2,16 2,45 1,79 2,81 3,76 2,29 5,12 3,42 1,39 3,02 5,12 72,85%

2 Carico rail inlet e bloccaggio 7,53 4,51 4,93 4,35 4,74 4,05 7,01 6,33 3,80 5,25 3,80 5,25 7,53 49,54%

3 Inserimento sensore pressione nell'attrezzatura 3,21 4,83 4,27 11,51 4,67 5,81 3,33 3,27 1,57 3,17 1,57 4,56 11,51 86,36%

4 Montaggio automatico sensore pressione 8,56 1,78 2,02 1,47 2,08 2,11 1,83 2,73 2,18 2,38 1,47 2,71 8,56 82,83%

5 Presa e carico viti 8,22 9,34 12,09 8,78 11,09 10,72 9,38 9,45 9,28 13,46 8,22 10,18 13,46 38,93%

6 Avvitatura sensore pressione 2,53 9,55 10,13 9,87 9,46 8,92 10,76 10,98 9,20 5,98 2,53 8,74 10,98 76,96%

7 Sbloccaggio rail inlet 2,15 1,28 1,19 1,09 1,35 2,21 1,38 1,14 3,12 1,05 1,05 1,60 3,12 66,35%

8 Carico e bloccaggio rail inlet per marcatura 1,28 2,55 2,20 1,61 1,72 2,07 3,59 2,72 2,53 3,81 1,28 2,41 3,81 66,40%

9 Start e marcatura part number 8,50 1,08 1,47 1,45 1,40 2,83 2,95 1,15 0,97 1,39 0,97 2,32 8,50 88,59%

10 Carico rail outlet e bloccaggio 5,03 7,12 5,51 5,39 5,40 5,77 2,56 2,58 4,35 2,62 2,56 4,63 7,12 64,04%

11 Dosaggio loctite su sensore temperatura 3,95 5,00 4,17 4,43 4,19 5,86 1,17 4,03 5,51 1,66 1,17 4,00 5,86 80,03%

12 Preimbocco manuale 3,35 3,18 3,85 3,28 3,04 1,89 3,36 2,39 2,94 2,64 1,89 2,99 3,85 50,91%

13 Avvitatura automatica sensore di temperatura 1,05 3,03 6,98 3,25 3,06 3,00 3,28 3,22 3,15 3,49 1,05 3,35 6,98 84,96%

14 Sbloccaggio rail outlet 1,83 1,66 2,21 1,42 1,09 3,46 1,22 1,73 3,19 1,92 1,09 1,97 3,46 68,50%

15 Sbloccaggio rail inlet 1,44 1,56 1,71 3,10 2,43 1,79 1,77 1,89 1,43 1,39 1,39 1,85 3,10 55,16%

16 Scarico rail inlet e outlet 1,07 1,12 1,90 1,64 2,04 1,95 1,74 1,76 0,68 1,66 0,68 1,56 2,04 66,67%

Total for one cycle 64,70 58,98 66,79 65,09 59,55 65,25 59,09 57,66 59,02 55,29

AVERAGE CYCLE 61,14

WORK ELEMENT 1 2 3 4 5 6 7 8 9 10 MIN MED MAX % SCOST

1

Carico rail inlet e outlet nella stazione

assemblaggio iniettori 4,69 3,78 2,79 4,07 2,34 3,42 3,16 2,55 3,17 3,81 2,34 3,38 4,69 50,11%

2

Premere start per disposizione rail su stazione

oliatura cups 2,00 1,28 1,44 1,52 1,09 2,05 1,94 1,97 1,67 2,75 1,09 1,77 2,75 60,36%

3

Presa iniettori e damper e carico nella stazione

10,48 12,97 10,61 10,42 13,08 11,53 11,65 15,38 11,70 10,21 10,21 11,80 15,38 33,62%

4

Start e lettura colore iniettore lubrificazione tazzine

1,37 1,68 1,06 1,49 1,50 1,47 1,49 1,65 1,40 1,89 1,06 1,50 1,89 43,92%

5

Inserimento iniettori e damper

18,27 17,27 17,94 16,35 15,89 17,60 17,67 16,95 16,67 18,04 15,89 17,27 18,27 13,03%

6

Scarico rail assemblati

1,99 2,28 2,13 2,16 1,76 2,67 2,07 2,27 2,66 1,91 1,76 2,19 2,67 34,08%

Total for one cycle 38,80 39,26 35,97 36,01 35,66 38,74 37,98 40,77 37,27 38,61

AVERAGE CYCLE 37,83

REPETITION Time in seconds

REPETITION Time in seconds

WORK ELEMENT 1 2 3 4 5 6 7 8 9 10 MIN MED MAX % SCOST

1

Carico rail nella stazione inserimento

crossover 4,30 6,93 5,58 4,57 5,61 5,02 5,72 3,83 4,50 4,30 3,83 5,04 6,93 44,73%

2

Premere start per azionare la chiusura delle

pinze 1,89 3,97 2,24 2,23 1,84 2,79 3,34 3,45 2,62 1,90 1,84 2,63 3,97 53,65%

3

Prendere un crossover e inserirlo all'interno

della morsa pre-imboccando le due estremità 7,94 7,55 8,03 7,66 8,64 6,38 8,13 7,04 7,69 7,95 6,38 7,70 8,64 26,16%

4

Premere start per azionare la chiusura della

morsa 1,13 3,84 4,68 3,46 3,06 3,07 2,54 2,26 2,83 1,13 1,13 2,80 4,68 75,85%

5

Verificare visivamente che il tubo sia sempre

pre-imboccato sull'hose-barb 3,04 1,84 1,87 1,90 1,19 1,59 1,90 2,62 1,82 4,11 1,19 2,19 4,11 71,05%

6

Premere start per l'inserimento automatico

rail/crossover 7,09 7,27 5,13 9,83 7,94 7,67 8,08 8,07 9,61 8,14 5,13 7,88 9,83 47,81%

7

Verificare la distanza rail/crossover con il

gage 4,80 3,96 5,01 3,52 3,32 3,38 3,49 3,61 5,47 4,67 3,32 4,12 5,47 39,31%

8Scarico del fuel rail nel buffer 1,41 1,54 1,51 2,34 1,55 1,11 1,23 1,43 0,92 2,10 0,92 1,51 2,34 60,68%

Total for one cycle

31,60 36,90 34,05 35,51 33,15 31,01 34,43 32,31 35,46 34,30

AVERAGE CYCLE 33,87

WORK ELEMENT 1 2 3 4 5 6 7 8 9 10 MIN MED MAX % SCOST

1

Presa del fuel rail

5,11 3,44 3,50 2,31 3,23 2,37 3,46 2,95 7,05 3,59 2,31 3,70 7,05 67,23%

2

Inserimento alimentatore di aria (connessione)

2,37 2,52 3,69 2,95 4,35 2,32 4,90 10,40 7,69 3,41 2,32 4,46 10,40 77,69%

3

Inserimento F.R. nella vasca

3,46 2,56 4,10 4,77 3,81 3,45 4,27 4,12 5,39 2,45 2,45 3,84 5,39 54,55%

4

Avvio del ciclo

24,90 24,67 24,54 25,00 24,84 24,59 24,91 25,34 24,00 24,74 24,00 24,75 25,34 5,29%

5

Estrazione del fuel rail / CICLO

2,27 1,33 1,86 2,89 1,35 1,85 1,80 1,83 2,33 1,63 1,33 1,91 2,89 53,98%

6

Estrazione alimentatore di aria

2,14 4,05 3,45 2,74 7,20 3,62 3,05 2,07 4,95 5,21 2,07 3,85 7,20 71,25%

7

Asciugatura del fuel rail con soffiaggio aria

8,80 8,44 10,29 8,79 5,15 11,43 6,65 4,86 5,08 7,32 4,86 7,68 11,43 57,48%

8

Scarico rail su buffer

2,24 2,95 2,20 1,80 3,26 2,15 1,65 1,59 1,09 2,61 1,09 2,15 3,26 66,56%

Total for one cycle 51,29 49,96 53,63 51,25 53,19 51,78 50,69 53,16 57,58 50,96

AVERAGE CYCLE 52,35

REPETITION Time in seconds

OPERAZIONI 1 2 3 4 5 6 7 8 9 10 MIN MED MAX % SCOST

1

Presa del fuel rail e inserimento nella stazione

di test 6,69 4,23 6,24 7,2 11,46 6,25 4,57 4,1 3,79 4,54 3,79 5,91 11,46 66,93%

2

Premere start per avviare il test delle perdite

0,98 0,86 2,49 2,33 1 2,49 1,75 0,88 1,19 1,76 0,86 1,57 2,49 65,46%

3

Attesa test automatico delle perdite

28,87 29,38 28,61 28,42 29,38 28,59 29,68 28,62 28,73 29,68 28,42 29,00 29,68 4,25%

4

Scarico fuel rail sul banco e inserimento caps

1,82 5,64 5,47 4,35 1,66 5,47 6,41 11,4 11,54 6,41 1,66 6,02 11,54 85,62%

5

Inserimento cappellotti di spedizione

15,95 15,32 12,79 12,98 13 12,79 17,47 9.09 8,85 17,47 0,38 12,70 17,47 97,82%

6

Impacchettamento del Fuel Rail

10,59 3,34 1,72 1,87 2,8 1,72 4,12 3,74 3,88 5,03 1,72 3,88 10,59 83,76%

Total for one cycle 64,90 58,77 57,32 57,15 59,30 57,31 64 57,83 57,98 64,89

AVERAGE CYCLE 59,95

RIPETIZIONI

3.5.3 Analisi del processo attuale

Esistono molti esempi di linee di produzione a trasferta che contengono al loro interno sia operazioni manuali che operazioni automatizzate. Due sono i motivi principali che portano all’esistenza di queste linee “ibride”:

- la prima ragione è dettata dal fatto che l’automazione delle linee a

trasferta è frequentemente un processo graduale;

- secondo, l’automazione necessita di una giustificazione economica.

L’automazione di certe operazioni può essere molto difficoltosa/costosa e, di conseguenza, antieconomica.

Processi difficili da automatizzare sono generalmente quelli che richiedono notevoli competenze da parte degli operatori, molte operazioni di assemblaggio ricadono in questa categoria: l’uomo è capace di prendere decisioni complesse sulla base dei dati a sua disposizione, mentre questo è un arduo compito per un sistema automatico. Anche le operazioni di controllo qualità forniscono risultati migliori se presidiate da un operatore piuttosto che gestite da un sistema completamente automatico.

Nel caso in esame molteplici sono le operazioni manuali all’interno di ciascuna stazione:

- stazione 1: completamente manuale, l’operatore lavora in questa

stazione dall’inizio alla fine per l’assemblaggio dei due sensori di pressione e di temperatura, anche se in parallelo avviene la marcatura del part-number in modo automatico;

- stazione 2: parzialmente automatizzata, le prime tre operazioni sono

manuali, le operazioni 4 e 5 sono automatiche, infine l’ultima è nuovamente manuale;

- stazione 3: parzialmente automatizzata, per quanto riguarda le prime

cinque operazioni si intervallano attività manuali ad attività automatiche, con necessità di un attento controllo visivo da parte dell’operatore, la sesta operazione è completamente automatica ed ha una durata media di 8 secondi. Infine le ultime due sono di controllo;

- stazione 4: completamente manuale, anche se l’operazione tre è

automatica (avvio del ciclo di bubble test), con una durata media di 30 secondi, l’operatore deve comunque controllare il ciclo di test e quindi non è libero di svolgere altre attività;

- stazione 5: parzialmente automatizzata, l’unica attività completamente

automatica è il test delle perdite, che ha una durata media di 30 secondi, mentre le altre attività sono completamente automatiche.

Il takt time, come abbiamo già detto più volte, rappresenta la velocità produttiva, in secondi, necessaria a soddisfare la domanda del cliente:

Takt time = turno per domanda turno per e disponibil tempo

Domanda annuale ⇒ 60.000 pezzi/anno

= ⎥⎦ ⎤ ⎢⎣ ⎡ 46 000 . 60

Domanda settimanale ⇒ 1300 pezzi/settimana

= ⎥⎦ ⎤ ⎢⎣ ⎡ 10 1300 ⇒ 130 pezzi/turno Domanda a turno

Tempo disponibile per turno ⇒ 365 minuti (vedi tabella per calcolo tempo disponibile)

8h lavorative – 30’ pausa pranzo – 75’ pausa operatore – 10’ cambio tipo = 365’ Takt time ⇒⎢⎣⎡ ⎥⎦⎤= 130 365 168 secondi

Stazione 1 65 sec Stazione 2 40 sec Stazione 3 35 sec Stazione 4 55 sec Stazione 5 60 sec 0 20 40 60 80 100 120 140 160 180 200 Tack time 168

Grafico 3.1: tempi di lavoro per ciascuna stazione

Dopo aver calcolato il takt time è stato possibile calcolare il numero teorico di operatori necessari come rapporto fra il tempo totale di lavoro ed il takt time, ottenendo: Numero di operatori ⇒⎢⎣⎡ + + + + ⎥⎦⎤ = 168 60 55 35 40 65 1.5 = 2 operatori

Infine, è stato utile bilanciare il carico di lavoro fra i due operatori, in modo da essere più efficienti ed ottenere un metodo di lavoro standardizzato.

Il diagramma a barre dell’operatore permette una semplice visualizzazione con riferimento all’utilizzazione dell’operatore, ed è usata allo scopo di una ridistribuzione del lavoro fra più operatori.

Con le considerazioni fatte sopra, cioè che la stazione 2 e la stazione 3 sono parzialmente automatizzate, abbiamo suddiviso le operazioni tra i due operatori nel seguente modo:

- l’operatore A si occupa delle prime tre stazioni (stazione assemblaggio

sensori, stazione assemblaggio iniettori e damper, stazione assemblaggio crossover), con un tempo ciclo di 140”;

- l’operatore B si occupa delle ultime due stazioni (stazione bubble test,

8stazione leak test), comprendendo l’attività di packaging, con un tempo ciclo di 115”. Operatore A 140 sec Stazione 1 Stazione 2 Stazione 3 Operatore B 115 sec Stazione 4 Stazione 5 0 20 40 60 80 100 120 140 160 180 200 Takt time 168 sec

Grafico 3.2: carico di lavoro per operatore

Il ciclo di lavoro dell’operatore A, relativo alle prime tre stazioni, è rappresentato nel grafico sottostante. Come si può vedere la prima stazione è completamente manuale, quindi richiede la presenza dell’operatore dall’inizio alla fine. La seconda stazione invece permette all’operatore di spostarsi sulla stazione 3 durante le fasi automatiche di oliatura e assemblaggio iniettori e damper. La terza stazione permette, dopo l’inserimento manuale del crossover, di spostarsi sulla stazione 2 per scaricare i rail sul buffer.

Il ciclo di lavoro dell’operatore A, lavorando in questo modo, passa da 140 secondi a 120 secondi.

220" STAZIONE 1

STAZIONE 2

STAZIONE 3

10 20 30 40 50 6065 70 8085 90 100108110 120 130 140 tempo

Grafico 3.3: ciclo di lavoro dell’operatore A

Il ciclo dell’operatore B, riportato qui sotto, consente di recuperare meno secondi, nonostante il ciclo del test delle perdite della durata di 30 secondi. Infatti la stazione 4 richiede la presenza dell’operatore dall’inizio alla fine. Mentre la stazione 5, durante la fase di test, consente l’inserimento dei tappini di protezione nel fuel rail precedentemente testato ed il suo confezionamento.

220" STAZIONE 4

STAZIONE 5

10 20 30 40 5055 6065 70 80 90 100 110115120 tempo

Grafico 3.4: ciclo di lavoro dell’operatore B

Operazione manuale Operazione automatica

Infine, dopo aver analizzato il processo e suddiviso il lavoro tra i due operatori, per ogni stazione sono stati fatti dei fogli di lavoro per rendere le operazioni il più standard possibili in modo che ogni operatore lavori nello stesso modo. La

sequenza di lavoro rappresenta l’ordine delle operazioni attraverso il quale

l’operatore prepara i componenti, li carica nella stazione ed infine li rimuove da essa.

No. Operazioni 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Posizionamento sensore di pressione (cod.mat.100303-01) per oliatura o-ring

Sbloccaggio rail inlet

Start e marcatura part number Avvitatura sensore pressione

Carico e bloccaggio rail inlet nella postazione marcatura

Carico rail inlet (cod.mat.5699) e bloccaggio

Scarico rail inlet e outlet

Montaggio automatico sensore pressione Inserimento sensore pressione nell'attrezzatura

Presa e carico delle viti

Carico rail outlet (cod.mat.5700) e bloccaggio Dosaggio loctite su sensore di temperatura (cod.mat.4824-01)

Sbloccaggio rail inlet Sbloccaggio rail outlet

Preimbocco manuale del sensore di temperatura

Avvitatura automatica sensore temperatura

Infine, prendere entrambi i rail e disporli per la stazione di inserimento iniettori (st.2)

Utilizzando l'attrezzatura manuale prendere una vite e preimboccarla nel foro del sensore di pressione (ripetere questa operazione 2 volte)

Prendere il sensore di pressione dall'oliatore (luce verde oliatura ok) e inserirlo nell'attrezzatura di inserimento automatico

Attendere che il dispositivo scenda e inserisca il sensore pressione nel rail inlet

Prendere l'avvitatore elettronico e avvitare la vite sul sensore di pressione (attesa luce verde ok) (ripetere questa operazione 2 volte)

Completate le precedenti operazioni togliere il rail dalla piastra Posizionare il rail inlet nella postazione di marcatura part-number Premere il pulsante start per fare partire la marcatura del part-number

Prendere N°1 sensore di temperatura, posizionarlo nel dispositivo di dosaggio loctite e attendere applicazione automatica (attesa luce verde ok)

Prendere il sensore di temperatura lubrificato e preimboccarlo manualmente sulla filettatura del rail

Descrizione operazioni

Prendere N°1 sensore di pressione dal vassoio e inserirlo nel dispositivo di oliatura Prendere il rail inlet dalla rastrelliera e posizionarlo nell'apposita piastra

bloccandolo manualmente

Sbloccare il rail inlet dalla postazione di marcatura

Completate le precedenti operazioni togliere il rail outlet dalla piastra

Prendere l'avvitatore elettronico e avvitare il sensore di temperatura (attesa luce verde ok)

Prendere il rail outlet dalla rastrelliera e posizionarlo nell'apposita piastra bloccandolo manualmente

No.

4 Inserimento damper nella stazione 2 Carico rail inlet e outlet nella stazione assemblaggio iniettori

Scarico dei rail assemblati 1

2

3

5

6

Inserimento automatico iniettori e damper sui rail (operatore passa su stazione 3)

Prendere N°2 damper dall'apposito vassoio e posizionarli nelle boccole porta damper (bussole centrali)

Rimuovere i rail dalla stazione 2 e disporli sulla rastrelliera pronti per la stazione di inserimento crossover (stazione 3)

Descrizione operazioni Operazioni

Effettuata la lubrificazione automatica delle cups, la slitta porta in avanti i rail e inserisce automaticamente gli iniettori ed i damper nelle cups (durante questa

fase l'operatore deve spostarsi sulla stazione 3 per l'inserimento del crossover tube sul precedente rail)

Caricare un rail outlet e un rail inlet all'interno della postazione (rail outlet lato sinistra, rail inlet lato destra)

Premere start per disporre i rail sulla stazione oliatura cups

Premere start e attendere che i rail vengano posizionati nella stazione di oliatura cups

Inserimento iniettori nella stazione 2 Prendere N°4 iniettori dall'apposito vassoio e posizionarli nelle boccole porta iniettori (ripetere questa operazione 2 volte)

No.

Uscendo dalla stazione, premere start per l'inserimento automatico del crossover su i due rail (durante questa fase l'operatore deve spostarsi sulla stazione 2 per

scaricare il rail dalla stazione2)

7

8

Verificare la distanza rail/crossover con gage

Scarico del fuel rail nel buffer

Rimuovendo il fuel rail assemblato, verificare con gage la corretta distanza tra il rail e il crossover su ambo i lati (criterio: gage passa pezzo scarto, non passa pezzo ok); controllo 100%

Posizionare il fuel rail, assemblato e verificato buono, nel buffer (carrello lato destra) in attesa di effettuare il Bubble Test

Premere start per azionare la chiusura automatica della morsa

Descrizione operazioni Operazioni

Entrando all'interno del stazione, verificare visivamente che il tubo sia sempre pre-imboccato sull'hose-barb su ambo le parti

Prendere un rail inlet e un rail outlet dalla rastrelliera e posizionarli all'interno della stazione 3 (rail inlet lato operatore, rail outlet lato opposto)

Premere start Premere start per azionare la chiusura automatica delle pinze centraggio rail

Inserimento crossover nella morsa e pre-imbocco sul rail

Prendere un crossover dal contenitore e inserirlo all'interno della morsa pre-imboccando manualmente le due estremità sugli hose-barb (l'hose-barb deve essere sempre

all'interno del tubo)

5 Verifica visiva

Carico rail inlet e outlet nella stazione inserimento crossover Premere start Premere start 1 2 3 4

No.

7 5

6

Estrazione del fuel rail Presa del fuel rail

Inserimento fuel rail nella vasca e avvio del ciclo

Estrazione alimentatore di aria 1

2

3

4 Inserire il fuel rail nella vasca ed azionare l'avvio del ciclo di bubble test

Descrizione operazioni Operazioni

Terminato il ciclo di test (30 secondi) estrarre il fuel rail dalla vasca Prendere un fuel rail assemblato dal buffer della stazione 3

Inserimento alimentatore di aria (connessione) Prendere l'alimentatore di aria ed inserirlo nell'inlet tube del fuel rail

Inserimento tubo di protezione per vacuum tube sensore di pressione

Prendere un tubo blu ed inserirlo manualmente sul vacuum tube del sensore di pressione (solo per modelli in cui il sensore di pressione viene immerso nell'acqua)

Estrarre manualmente l'alimentatore di aria dall'inlet tube riposizionandolo sull'appoggio della stazione

8

9

Asciugatura del fuel rail con soffiaggio aria

Scarico fuel rail su buffer

Prendere la pistola dell'aria compressa ed asciugare il fuel rail rimovendo l'acqua dalle parti immerse nell'acqua; riposizionare la pistola aria sulla stazione

Posizionare il fuel rail nel buffer della stazione 5 in attesa del leak test

Estrazione tubo di protezione Estrarre il tubo blu di protezione (per le versioni di prodotto che necessitano della protezione), riposizionandolo nell'apposito contenitore

Tabella 3.10: sequenza di lavoro da svolgere nella stazione 4 “bubble test”

No.

Inserire N°8 injector shipping caps e N°1 inlet shipping cap sul fuel rail precedentemente testato e posizionato sul banco

Scaricare il fuel rail testato buono (luce verde ok) sul banco inserimento shipping caps

Descrizione operazioni Operazioni

Ripetere operazioni 1 e 2 per leak test su successivo pezzo temperato preso da buffer Prendere il fuel rail "temperato" dal buffer ed posizionarlo nella stazione 5

Premere start per avviare il test delle perdite Premere start per avviare il ciclo automatico di test delle perdite del fuel rail

4

5

Leak test su successivo pezzo temperato

Presa del fuel rail e inserimento nella stazione di test

Scarico fuel rail sul banco

Inserimento cappellotti di spedizione 1

2

3

Posizionare il fuel rail con i cappellotti all'interno della scatola di cartone (iniettori rivolti verso l'alto); 4 fuel rail per scatola (2 pezzi, divisore cartone, 2 pezzi) Ritornare sulla stazione 4 per effetture il BBT su pezzo assemblato

6 Impacchettamento del fuel rail

7 BBT su successivo pezzo assemblato

3.5.4 Implementare la nuova sequenza di lavoro

1) La situazione iniziale della linea Jaguar è schematizzata nel layout sotto

riportato Assemblaggio senso RAIL SKID SX RAIL SKID DX Bench ri Station 1 T R O L L E Y Cap’s bench

Figura 3.26: primo layout della linea Jaguar

♦ la capacità produttiva della linea era pari a 120 pezzi/turno;

♦ il bubble test veniva fatto al di fuori della linea, comportando la necessità di un operatore che, per ogni 32 pezzi, doveva lasciare la linea per fare il bubble test all’esterno;

♦ non esisteva un metodo di lavoro standardizzato e le operazioni tra i due operatori non erano ben definite;

♦ non c’era la presenza di un supermarket: le scorte delle materie prime si trovavano a bordo macchina;

♦ il confezionamento del prodotto finito esterno alla linea.

A s s e m b la o g g i in ie tto ri S ta tio n 2 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y 32 pcs to Bubble test (outside line) LEAK TEST Station 4 T R O L L E Y 32 pcs finished goods D a m p e r in ie tto ri 1 2 10 3 4 5 8 9 6 11 7

2) L’evoluzione del layout precedente è riportata nel layout sottostante

Figura 3.27: secondo layout della linea Jaguar

♦ la capacità della linea produttiva era pari a 140 pezzi/turno;

♦ si è ottenuto l’inserimento della stazione di Bubble test all’interno della linea Jaguar;

♦ presenza di un supermarket esterno all’area di produzione, dove sono stati stoccati tutte le materie prime necessarie all’assemblaggio del prodotto finito;

♦ impiego di cartellini Kanban;

♦ confezionamento prodotto finito interno alla linea;

♦ non esisteva un metodo di lavoro standardizzato e le operazioni tra i due operatori non erano ben definite.

Figura 3.28: supermarket della linea Jaguar

Prodotto finito 32 pcs RAIL Dx RAIL Sx Assemblaggio sensori Scatole vuote TR O L L E Y Station1 D a m p e r in ie tto ri A s s e m b la g g io in ie tto ri S ta tio n 2 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T R O L L E Y 1 6 p c s LEAK TEST Station 5 Cap’s bench 2 10 1 3 9 8 5 4 7 6

3) Ultima evoluzione è riportata nel layout sottostante

Figura 3.29: ultima evoluzione del layout della linea Jaguar

Operatore A Operatore B Operatore A o B

♦ la capacità produttiva della linea è pari a 160 pezzi/turno;

♦ chiara distinzione delle operazioni svolte dall’operatore A e dall’operatore B, bilanciando i tempi cicli tra le prime tre stazione e le ultime due;

♦ standardizzazione delle operazioni attraverso fogli di lavoro esposti su ogni stazione;

♦ metodo di lavoro one-piece-flow, eliminando le scorte tra la stazione 1 e la stazione 2 e mantenendo un piccolo trolley di capacità N°1 coppia di rail tra la stazione 2 e la stazione 3;

♦ standardizzazione della sequenza di attività necessarie per il cambio tipo.

Prodotti finiti 32 pcs RAIL Dx RAIL Sx Assemblaggio sensori Scatole vuote Station1 T R O L L E Y Assemblaggio crossover Station 3 T R O L L E Y Bubble test Station 4 T R O L L E Y 1 6 p c s LEAK TEST Station 5 Cap’s bench 1 2 3 4 5 6 7 8 9 A s s e m b la g g io in ie tto ri S ta tio n 2 D a m p e r in ie tto ri

OPERAZIONE

STAZIONE 1

CAMBIO PIASTRA DI APPOGGIO RAIL (rimozione piastra, sostituzione e avvitatura) 1.1 Svitare la vite centrale della piastra; 1.2 Scollegare la morsettiera; 1.3 Togliere la piastra e posizionarla sotto il banco; 1.4 Prendere la piastra cambio tipo e rimontarla sulla stazione; 1.5 Avvitare la vite centrale; 1.6 Collegare la morsettiera.

1' 25"

CAMBIO POSTAZIONE MONTAGGIO REGOLATORI (rimozione attrezzatura, riposizionamento e avvitatura) 1.7 Svitare le due viti alla base dell'attrezzatura; 1.8 Posizionare l'attrezzauta nella posizione voluta; 1.9 Avvitare le due viti.

1' 30"

CAMBIO TIPO SU PANNELLO OPERATORE (selezionamento manuale, enter per confermare) 1.10 Girare la chiave su manuale; 1.11 Premere F2 sul pannello; 1.12 Premere HELP su pannello per visualizzare la tabella di corrispondenza tipo prodotto-numero; 1.13 Premere ESC per uscire dalla schermata; 1.14 Cambiare il numero su SEL.TIPO e premere ENTER; 1.15 Girare la chiave su automatico.

15"

TEMPO TOTALE CAMBIO TIPO STAZIONE 1 3' 10"

STAZIONE 2

CAMBIO TIPO SU PANNELLO OPERATORE (selezionamento manuale, enter per confermare) 2.1 Girare la chiave su manuale; 2.2 Premere F2 sul pannello; 2.3 Premere HELP su pannello per visualizzare la tabella di corrispondenza tipo prodotto-numero; 2.4 Premere ESC per uscire dalla schermata; 2.5 Cambiare il numero su SEL.TIPO e premere ENTER; 2.6 Girare la chiave su automatico.

15"

CAMBIO 8 BUSSOLE PORTA INIETTORI (rimozione spine e bussole, sostituzione bussole e inserimento spine) 2.7 Svitare e togliere le 8 boccole dalla stazione 2; 2.8 Prendere le boccole dal contenitore posizionato all'interno della stazione 2; 2.9 Rimettere e avvitare le boccole.

4'

TEMPO TOTALE CAMBIO TIPO STAZIONE 2 4' 15"

STAZIONE 3

CAMBIO MORSA, SETTAGGIO CORSE E PROVA DI UN PEZZO (rimozione morsa, sostituzione e avvitatura, regolazione manuale corsa bancate) 3.1 Svitare le due viti alla base della morsa; 3.2 Rimuovere la morsa dalla stazione e posizionarla sotto il banco; 3.3 Togliere i 4 perni (due per bancata) e riposizionare le due bancate; 3.4 Rimettere i 4 perni; 3.5 Mettere la nuova morsa, che si trova sotto il banco; 3.6 Avvitare le due viti alla base della morsa.

2' 10"

REGOLAZIONE BANCATE (rimozione perni di bloccaggio bancate, regolare angolazione e inserimento spine bloccaggio, prova di un pezzo) 3.7 Svitare le tre viti e le due spine e riposizionare il bloccaggio rail; 3.8 Regolazione manuale corsa bancate; 3.9 Avvitare le due spine; 3.10 Avvitare le tre viti; 3.11 Provare un pezzo.

7'

CAMBIO TIPO SU PANNELLO OPERATORE (selezionamento manuale, enter per confermare) 3.12 Girare la chiave su manuale; 3.13 Premere F2 sul pannello; 3.14 Premere HELP su pannello per visualizzare la tabella di corrispondenza tipo prodotto-numero; 3.15 Premere ESC per uscire dalla schermata; 3.16 Cambiare il numero su SEL.TIPO e premere ENTER; 3.17 Girare la chiave su automatico.

15"

TEMPO TOTALE CAMBIO TIPO STAZIONE 3 9'25"

STAZIONE 4 Leak Test

CAMBIO TIPO SU PANNELLO OPERATORE (selezionamento manuale, enter per confermare) 4.1 Girare la chiave su manuale; 4.2 Premere F2 sul pannello; 4.3 Premere HELP su pannello per visualizzare la tabella di corrispondenza tipo prodotto-numero; 4.4 Premere ESC per uscire dalla schermata; 4.5 Cambiare il numero su SEL.TIPO e premere ENTER; 4.6 Girare la chiave su automatico.

15"

Tempo totale per cambio tipo 17' 05"

Avvi ta tu ra se nsor i e ma rc at u ra PN A s s e m b la g g io in ie tt or i e da mp er A s se mb lag g io cr o s so ver t u be

Il ciclo produttivo della linea si può sintetizzare in questo modo:

Primo ciclo: l’operatore A assembla una coppia di rail (rail inlet e rail outlet) nella stazione 1 assemblaggio sensori, terminata questa prima stazione lo stesso pezzo viene inserito nella stazione 2 assemblaggio iniettori; finita questa operazione l’operatore lascia il pezzo nel trolley.

Dal secondo ciclo in poi: l’operatore A passa nuovamente ad assemblare una

coppia di rail nella stazione 1 e poi nella stazione 2; dato che l’ultima fase della stazione 2 è un’operazione completamente meccanica, l’operatore A passa ad assemblare il pezzo precedentemente lasciato sul trolley nella stazione 3 assemblaggio crossover; anche in questa stazione l’ultima operazione è completamente meccanica, così l’operatore A passa alla stazione 2 preleva la coppia di rail appena assemblati, controlla che iniettore e damper siano assemblati e lo scarica sul trolley; l’operatore A passa di nuovo alla stazione 3, che ha concluso la fase meccanica di assemblaggio, preleva il fuel rail controlla con il gage la distanza rail/crossover e lo deposita sul trolley.

L’operatore B, invece, ha il compito di effettuare il bubble test, il leak test ed il

confezionamento del prodotto finito. Ad inizio turno, ha il compito di cambiare il data code nella stazione 5 (leak test) e di controllare che ci sia tutto il materiale in linea. Dopodiché inizia a fare il bubble test al primo pezzo assemblato dall’operatore A e lo posiziona sul buffer; terminata questa operazione passa a fare il leak test al primo pezzo, lasciato dal turno precedente, e lo posiziona sul banco dei cappellotti.Successivamente esegue il bubble test ad un altro pezzo assemblato dall’operatore A, in seguito il leak test ad un altro pezzo del turno precedente e inserisce cappellotti al precedente pezzo testato e lo confeziona nella scatola e così via ritornando ad effettuare il bubble test.

STAZIONE 3 STAZIONE 4

STAZIONE 5

(CROSSOVER) (LEAK TEST)

(BBT)

Figura 3.30: ciclo di lavoro della linea Jaguar STAZIONE 1 (ASSEMBLAGGIO COMPONENTI) S T A Z IO N E 2 (iniettori) C A P S PACKAGING Operatore A Operatore B 1 2 3 3 2 1 4