5. La ricerca dell'efficienza in tutte le aree funzionali

5.1 La storia della Lean Production

Le origini del Lean Thinking sono da rintracciarsi innanzitutto nelle attività di fabbrica dei produttori automobilistici giapponesi, in modo particolare in quelle della Toyota Motor Corporation.

Inizialmente si trattò di innovazioni spinte dalla scarsità di risorse disponibili e dall’intensa competizione interna nel settore delle automobili in Giappone. Fra le prime innovazioni sono da includere il Just-in-Time, il metodo dei cartellini Kanban secondo il principio pull, il

rispetto per i lavoratori, l’alto livello di automazione nel controllo della qualità produttiva e l’orientamento al problem solving in linea.

Tutte queste innovazioni, sviluppate in Toyota sotto la guida di Taiichi Ohno, erano tese all’eliminazione degli sprechi e rappresentavano un approccio alternativo alla produzione di massa con i suoi sprechi nascosti.

Le innovazioni Lean furono applicate internamente già negli anni ’50 alla produzione di motori, poi all’intera linea di assemblaggio dei veicoli negli anni ‘60 e infine a tutta la catena dei fornitori durante gli anni ‘70. Per quanto non segrete, il grande pubblico conobbe tardi, agli inizi degli anni ’90, le metodologie lean ,sia per l’ostacolo della lingua sia perché non fu immediatamente evidente il vantaggio in termini di performance che consentivano.

Dobbiamo attendere infatti prima la creazione del termine Lean Production da parte di John Krafcik, ricercatore del MIT, e poi la piena divulgazione dei metodi Lean e la descrizione dei loro vantaggi produttivi da parte di James Womack, Daniel Jones e Daniel Ross, autori del bestseller “The Machine that Changed the World: The Story of Lean Production”.

Il libro descrive un modello produttivo capace di rovesciare i comuni dettami della produzione di massa (propria delle applicazioni di Henry Ford) e di ottenere risultati sorprendenti in termini di produttività e qualità in ambienti caratterizzati da instabilità ambientale.

La Lean Manufacturing è una filosofia produttiva ispirata al sistema operativo di Taiichi Ohno, manager Toyota, incentrata sull’eliminazione degli sprechi, sulla semplificazione dei processi, e sull bilanciamento della produzione rispetto al mercato.

Nei primi anni ’90, Womack e Jones scrissero “Lean Thinking. Banish waste and create wealth in your corporation”, nel quale ampliarono l’ambito di applicazione della logica “lean” estendendola dalla produzione a tutti i processi aziendali.

5.2 La Filosofia LEAN nel Lucart Group

Con Lean production o produzione snella si intende un approccio che mira in maniera sistematica a minimizzare gli sprechi produttivi, logistici e globali dell'azienda fino ad azzerarli attraverso un contributo razionale del management. Si tratta di un approccio basato in maniera determinante sul lavoro di gruppo e su una continua caccia agli sprechi come filo conduttore di implementazione del metodo. A questi elementi vengono

ovviamente affiancati dei Lean tools , strumenti che permettono di comprendere le origini degli sprechi, analizzarli e comprenderne l'origine e guidare il miglioramento che in azienda viene portato avanti seguendo due linee:

Una che persegue un miglioramento continuo, giornaliero, a piccoli step senza pause Una che persegue il principio dell'evento kaizen, ovvero un miglioramento focalizzato

che permette in un brevissimo periodo di tempo di raggiungere risultati significativi. Si posso individuare 7 categorie di sprechi che appesantiscono senza benefici il sistema impresa e sono identificati come i principali responsabili delle inefficienze e delle

macroproblematiche aziendali , sia produttive che progettuali che logistiche. Le categorie possono essere così suddivise:

La sovra-produzione: produrre più del necessario fino a venirne penalizzati;

I prodotti difettosi: ottenere pezzi in uscita dalla produzione che non potrò vendere al cliente o che verranno venduti comunque e dei difetti dei quali ci si renderà conto solo in seguito a reclami;

I trasporti non necessari: quando la merce, i WIP, le materie prime vengono movimentate in maniera eccessiva;

I movimenti manuali: quando l'operatore spende un quantitativo eccessivo di energie o movimenti o tempo per fare un lavoro che sarebbe fattibile in maniera più

economica;

I ritardi e le attese: quando un reparto o una funzione aziendale rimane in attesa di documenti o approvazioni che tardano ad arrivare;

Le scorte e i WIP: quando nei magazzini o nei reparti le scorte e work in process eccedono il necessario;

La lavorazione: quando rotture ed impianti mal regolati generano interferenze nella produzione.

il Lucart Group , come molte altre aziende nel comparto cartario lucchese, negli ultimi anni ha deciso di abbracciare quella che potremmo chiamare la filosofia Lean, una filosofia che, se completamente compresa e sostenuta ,non solo dal management ma da tutti i dipendenti, porta ad una riduzione degli sprechi, fino alla loro eliminazione e ad un miglioramento delle performance che si riflette poi nel benessere organizzativo interno e nell'aumento dei profitti.

Per far si che la cultura lean si diffondesse in tutti gli stabilimenti del gruppo l'alta direzione ha deciso di affidare il compito di occuparsi di progetti tesi ad eliminare gli sprechi a figure trasversali interne all'azienda. Tale decisione è stata presa affinché tali figure potessero fornire consulenza alle varie classi dirigenziali dei diversi siti produttivi.

Non sono mancati dei momenti di confronto con aziende di consulenza esterne a Cartiera Lucchese, in occasione dei quali è stato possibile capire quali potevano essere gli strumenti più adatti per risolvere i problemi che più spesso si presentavano in cartiera o nei reparti di trasformazione. Non solo, i consulenti esterni hanno fatto formazione ad alcuni facilitatori e

team leader in azienda affinché potessero garantire la continuità nell’utilizzo efficace degli strumenti lean in tutte le fasi aziendali.

5.3 La direzione sponsor di progetto

Come detto sopra la direzione aziendale del Lucart Group è la principale sostenitrice dei progetti lean. Quest'elemento diventa fondamentale per tutti i membri dell'organizzazione per permettere la realizzazione di progetti che vengano portati a termine con successo. La ISO 9001 dedica un intero paragrafo all'importanza che l'impegno della direzione riveste quando è necessario affrontare cambiamenti importanti in azienda proprio perché senza una guida il progetto è sottoposto ad un'elevata probabilità di fallimento.

In Cartiera Lucchese, ogni volta che si deve dare avvio ad un nuovo progetto inerente la lean production vengono organizzati egli incontri, degli steering, in cui si riunisce tutta l'alta direzione interessata dal progetto. Durante gli steering si decidono le linee di

comportamento da seguire per sostenere lo svolgimento del progetto stesso nel tempo. Si è deciso di dare molta importanza a questa fase iniziale di avvio progetto e al ruolo della direzione che diventa sponsor di progetto . La decisione è stata presa in seguito ad alcune indagini svolte internamente al Lucart Group con le quali si cercava di capire quali erano, secondo le persone che avevano seguito o che avrebbero in futuro guidato progetti lean, i motivi principali del fallimento di tali progetti.

Sono stare individuate 15 principali cause di fallimento:

1. Mancanza di guida e coinvolgimento da parte del top management a. Il programma viene delegato al coordinatore Lean

b. Se il Top Management ha un 1% di dubbio, lo stabilimento ne avrà il 50% 2. Il Plant manager e il top management non integrano il Lean nella gestione quotidiana

a. Il Lean deve diventare l’unico modo conosciuto da tutti per risolvere i problemi e fare miglioramenti

b. Buono per lo stabilimento, non per il management: il Lean richiede un

cambiamento molto forte da parte del management (guidare e servire, andare a vedere, dare autonomia per risolvere)

c. La strategia Lean non si integra con la strategia di business

3. Mancanza di un commitment al 100% dei capiturno e degli Area Leader che sono le persone chiave in produzione

a. I capiturno e il middle management non sono diventati “ambasciatori” del lean b. Capiturno e middle management “non hanno tempo” da dedicare al programma

Lean o hanno altre priorità

4. A furia di tamponare i problemi il Lean viene messo in un angolo 5. Non c’è stata una efficace comunicazione di obiettivi di progetto

6. Non sono state dedicate al programma ed ai progetti pilota le migliori persone per farne un successo

7. Non si è prestata sufficiente attenzione alla crescita delle persone che deve accompagnare il miglioramento di processo

a. Utilizzo dei soli strumenti senza focus sugli aspetti “sociali” dei processi lean b. Si aggiungono dei tool ma si gestiscono processi e persone alla “vecchia maniera” c. Dare sufficiente enfasi e supporto al processo di sviluppo delle persone

8. Non si sono fatte azioni che hanno migliorato le condizioni di lavoro degli operatori a. Ambiente di lavoro più confortevole, eliminazione delle operazioni pericolose e

della sicurezza, vedere riconosciuti i risultati e la bontà del lavoro svolto dal top management, piacere di sviluppare soluzioni/idee e vederle realizzate, orgoglio di lavorare in azienda

9. Poco coinvolgimento degli operatori e mancanza di allineamento tra il programma e il loro futuro

10. Incapacità di neutralizzare gli “anticorpi”

a. L’azienda è un organismo che di fronte al cambiamento viene difeso valorosamente da alcuni individui , perché sentono attaccato lo "status quo". Questi “anticorpi” devono essere identificati e neutralizzati, prima che facciano proseliti e

neutralizzino il tentativo di cambiamento 11. Mancanza di coinvolgimento di tutte le funzioni

a. Il Lean non può riguardare solo la produzione, tutte le funzioni devono partecipare 12. Utilizzo di metodi di contabilità tradizionale

a. La contabilità tradizionale non riesce a riconoscere i benefici del Lean 13. Utilizzo del Lean esclusivamente per tagliare i costi

a. Il Lean serve a creare più valore per il cliente e per l’azienda a parità di risorse, non a creare meno valore con ancora meno risorse Obiettivi non chiari e non sfidanti 14. Si sono lanciate attività di miglioramento “sconnesse” senza una appropriata analisi degli

sprechi e delle perdite

15. Non è stato allocato sufficiente tempo e risorse per il miglioramento

Di seguito si riportano (figura 17) i risultati derivanti dalle interviste e quali sono state le tre cause che hanno ottenuto un punteggio maggiore nelle varie sedi in cui è stato svolto lo stesso tipo do indagine.

Si evince dai risultati che il pieno coinvolgimento e sostegno da parte dalla direzione fa si che si infonda un clima di fiducia generale il tutte le persone coinvolte nel cambiamento e che il cambiamento stesso ha maggiori possibilità di essere compreso e accettato a tutti i livelli permettendo la piena diffusione della filosofia lean.

Come affermato dalla direzione stessa infatti il fallimento non avviene"Mai per i tool … sono le persone, è sempre una questione di persone".

5.4 Il progetto per ottimizzare i tempi di risoluzione dei problemi

La direzione aziendale è lo sponsor dei progetti lean e in quanto tale li sostiene e indica le linee guida seguendo la quali devono svilupparsi tali progetti.

In azienda si cerca di diffondere l'idea che i problemi e gli sprechi che si incontrano negli stabilimenti produttivi devono essere risolti con metodo, non grazie a personale esperto che interviene senza che poi trasferisca il suo know how ad altri operatori.

Le metodologie più idonee alla risoluzione di problemi diversi, come sono quelli che si incontrano in cartiera e in converting, sono quelle legate alla filosofia della lean production ma in azienda la loro conoscenza non è diffusa a tutti i livelli in cui dovrebbe esserlo.

Basti pensare all'eliminazione di una perdita di tempo causata da un tragitto troppo lungo da fare per compiere un'operazione ,che potrebbe essere sostituito con uno più breve

semplicemente spostando la posizione degli utensili necessari a compiere l'operazione garantendo un risparmio di tempo, oppure all'individuazione delle fasi più critiche su cui agire per migliorare di un processo attraverso una flow chart, oppure ancora p di un

macchinario sul set- up che effettivamente impatta maggiormente sulle cattive performance delle produzione.

Tutte queste tecniche risolutive e molte altre dovrebbero poter essere utilizzabili da tutti, a partire dai direttori d'ufficio, fino ai capi reparto di produzione.

Per questo il progetto teso ad una risoluzione più efficacie ed efficiente dei problemi consiste nel dare a tutti i dipendenti che hanno una ruolo dirigenziale ,una conoscenza di base sugli strumenti lean.

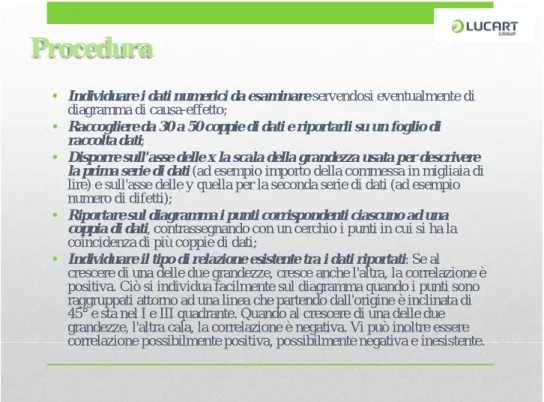

5.5 Gli strumenti aziendali Lean

Per la risoluzione dei problemi sopra elencati e per perseguire l'obiettivo di riduzione degli sprechi sono stati individuati vari strumenti utilizzabili, alcuni in tutte le aree aziendali altri solo in alcune. Per far si che tutti i dipendenti avessero un facile accesso alla letteratura presente in azienda sui vari strumenti si è pensato di creare un archivio da mettere sulla rete aziendale che funzionasse da guida all'uso degli strumenti stessi. Con la compilazione

dell'archivio si è cercato di rispondere a queste domande: In quale ambito viene usato lo strumento in questione? In quale area funzionale dell'azienda è applicabile? Che cos'è?

A cosa serve?

Quali sono gli obiettivi perseguibili con l'utilizzo di quello strumento?

L'archivio non è altro che un file Excel in cui, a fianco del nome di ogni strumento, troviamo una piccola descrizione delle funzionalità dello strumento stesso, di modo che l'utente possa capire se può aiutarlo nella risoluzione del problema che gli si è presentato o meno, le aree aziendali in cui potrebbe venire utilizzato e alcuni collegamenti ipertestuali.

Il primo collegamento ipertestuale rimanda al un file format per quello strumento, ovvero ad una serie di documenti bianchi che servono da linea guida per l'uso dello strumento stesso, vi sono elencate infatti le informazioni da raccogliere, e i principi risolutivi da applicare.

Con il secondo collegamento ipertestuale invece si accede ad alcune presentazioni in Power Point all'interno delle quali si trovano le istruzioni per utilizzare gli strumenti lean ,gli

obiettivi raggiungibili e alcuni suggerimenti sulle occasioni in cui è preferibile utilizzarli. Il terzo e ultimo collegamento ipertestuale Permette di visualizzare un esempio applicativo dello strumento, ovvero un documento che testimonia una situazione in cui, grazie allo strumento in questione è stato risolto il problema che si era presentato.

L'archivio inoltre è stato suddiviso in tre sezioni, una nella quale sono stai raccolti gli strumenti di base, ovvero quelli che , secondo esperienze pregresse, sono quelli che maggiormente vengono usati nella realtà della cartiera e quindi è più importante che tutti conoscano,una seconda sezione in cui sono stati raccolti strumenti medio avanzati, la conoscenza dei quali non è richiesta a tutte le figure manageriali dell'azienda, ma solo a quelle di medio livello, infatti in questa sezione sono compresi anche alcuni strumenti di genere finanziario non propriamente associabili alla filosofia Lean , e infine una terza sezione di strumenti avanzati, che comprendono alcune tecniche particolari di manutenzione e altri strumenti che spesso vengono utilizzati nelle fasi di progettazione preliminare e concettuale di prodotto, momenti che nelle aziende cartarie raramente si presentano.

Di seguito vengono illustrate le tre sezioni dell'archivio così come vengono viste dal lato utente, ovvero il dipendente che deve consultare lo schedario strumenti per capire come e quando utilizzarli.

5.3.1 Gli strumenti base

St

ru

m

en

to

Ar

ea

De

sc

riz

io

ne

Fo

rm

at

"bi

an

co

"

Ist

ru

zio

ni

Es

em

pi

o

S M ED P ro du zi on e In di vi du ar e te cn ich e pe r r id ur re i t emp i di se t-u p SM ED \F or ma t.x lsm SM ED \P re se nt az io ne .p pt x SM ED \E se mp io .x lsm 5S O vu nq ue Id en tif ica re le az io ni da in tra pr en de re pe r r id ur re o el imi na re gl i s pr ec hi 5 S \F or ma t.x lsx 5 S \P re se nt az io ne .p df 5 S \E se mp io .p pt x 20 C hi av i P ro du zi on e Ri du rre i t emp i d i r ice rc a d eg li st ru me nt i n ec es sa ri al le o pe ra zio ni d i se t u p 20 ch ia vi \P re se nt az io ne .p pt x 20 ch ia vi \E se mp io .p pt x 5 P erc hè P ro du zi on e, m an ut en zi on e An ali zz ar e le ca us e de i p ro bl emi al la ra di ce 5 p er ch è\ Fo rma t.x ls 5 p er ch è\ Pr es en ta zio ne .p pt x A3 \E se mp io .p pt x A3 \E se mp io 2. pp tm C IL T O vu nq ue Ot te ne re u na pr oc ed ur a p er fa re le pu liz ie n ei te mp i mo di e fr eq ue nz e co rre tti CI LT \F or ma t.x lsx CI LT \P re se nt az io ne .p pt x CI LT \E se mp io .x lsxSt

ru

m

en

ti

ba

se

d

i O

tti

m

izz

az

io

ne

p

ro

ce

ss

i

A 3 R ep ort P ro du zi on e Ev id en zia re cr iti cit à n on ri so lte e mo ni to ra re l'a va nz ame nt o de i p ian i d i imp le me nt az io ne A3 \F or ma t.x ls A3 \P re se nt az io ne .p pt xO P L O vu n q u e Da re d ei ri fe rim en ti pr ec is i s u se tt aggi m ac ch in a O PL -S O P\ O PL -S O P Fo rm at .x ls m O PL -S O P\ O PL P re se nt az io ne .p pt x O PL -S O P\ O PL E se m pi o. xl sx S O P O vu n q u e O tt en er e un a pr oc ed ur a st an da rd d i rif er im en to p er a tt iv ità se m pl ic i O PL -S O P\ O PL -S O P Fo rm at .x ls m O PL -S O P\ SO P Pr es en ta zi on e. pp tx O PL -S O P\ SO P Es em pi o. xl sx S p a g h e tt i ch a rt O vu n q u e M ap pa re il p er co rs o di u n pr oc es so p er in di vi du ar e sp re ch i d i t em po e ap pl ic ar e un m et od o pe r e vi ta rli Fo gl io A 3 bi an co Sp agh et ti ch ar t\ Ce nn i a lla « sp agh et ti ch ar t» e d af fin i.p df Sp agh et ti ch ar t\ Es em pi o. pp tx W B S O vu n q u e W BS \F or m at .d oc x O vu n q u e W BS \F or m at 2 .v sd x C h i fa c h e c o sa O vu n q u e Id en tif ic ar e pe r n ogn i m an si on e ch i l a co m pi e e qu an do ch i f a ch e co sa \F or m at .x ls Ch i f a ch e co sa \P re se nt az io ne .p pt x Ch i f a ch e co sa \E se m pi o. pp tx GA N TT \F or m at .x ls G AN TT \E se m pi o. xl s GA N TT \F or m at 2 .m pp GA N TT \n at al e-ca pd an no 20 11 .m pp D ia g ra m m a d i P a re to / cu rv a A B C P ro d u zi o n e St ab ili re q ua li so no i m agg io ri fa tt or i ch e ha nn o in flu en za su u n da to fe no m en o Di agr am m a di p ar et o\ Fo rm at .x ls x Di agr am m a di pa re to \P re se nt az io ne .p pt x Di agr am m a di p ar et o\ Es em pi o. pp tx D ia g ra m m a ca u sa /e ff e tt o P ro d u zi o n e , m a n u te n zi o n e , e n ig e e ri n g In di vi du ar e le ca us e pi ù pr ob ab ili d i u n ef fe tt o o pr ob le m a Di agr am m a ca us a-ef fe tt o\ Fo rm at .v sd x Di agr am m a ca us a-ef fe tt o\ Pr es en ta zi on e. pp tx Di agr am m a ca us a-ef fe tt o\ Es em pi o. pp tx G A N T T Pi an ifi ca re u na se qu en za d i a tt iv ità GA N TT \P re se nt az io ne .p pt x P ro d u zi o n e , m a n u te n zi o n e , e n g in e e ri n g W BS \P re se nt az io ne .p pt x De fin ire i w or k pa ck age s ( ad u n liv el lo di d et ta gl io o tt im al e pe r i l c as o sp ec ifi co )n ec es sa rie a lla re al iz za zi on e de l p ro ge tt o W BS \E se m pi o. pp tx

C a ss e tt a d e ll e i d e e O v u n q u e Ra cc o gl ie re id e e e d a u me nt ar e il co in vo lg ime n to e la p ar te ci p az io n e ve rs o i p er co rs i d i mi gl io ra me nt o C as se tt a de ll e id e e \F o rma t. pp tx C as se tt a de ll e id e e \P re se n ta zi o n e. pp tx C as se tt a d e lle id e e\ Es emp io .p p tx P ro b le m S o lv in g O v u n q u e A n al iz za re , a ff ro n ta re e r is o lv e re po si ti va me nt e s it ua zi o ni p ro b le ma ti ch e P ro b le m so lv in g\ Pr e se n ta zi o n e. pp tx F lo w C h a rt O v u n q u e Ra p pr e se n ta re i pr o ce ss i p ro du tt iv i e de ci si on al i p er me tt e nd o d i i n di vi d u ar e la s e q ue n za t emp o ra le Fl ow C ha rt \F o rma t. vs d x Fl ow C ha rt \P re se nt az io n e .p pt x Fl o w C h ar t\ Es e mp io .v sd C h e c k l is t O v u n q u e El e nc ar e l' in si eme d e i at ti vi tà /d o cu me n ti / re q u is it i p re vi st i p e r i l c o mp le ta me n to d i u n p ro ce ss o Ch e ck L is t\ Fo rma t. xl sx C he ck L is t\ P re se n ta zi o ne .p p tx Ch e ck L is t\ Es e mp io .p df S e t-u p a n a ly si s P ro d u z io n e Id e nt if ic ar e Fr e q ue n za ,t e mp i u ni ta ri ,t emp i t o ta li d i v ar i t ip i d i s e t-u p Se t-up a n al ys is \F or ma t. xl s Se t-u p an al ys is \P re se n ta zi o n e. pp tx Se t-u p a n al ys is \E se mp io .x ls A n a li si C o st i/ B e n e fi c i A n al iz za re u n p ot e nz ia le in ve st ime n to co mp ar an do i co st i i p o ti zz at i e d i b e ne fi ci a tt e si A n li si c o st i-b e ne fi ci \F or ma t. xl sx A n li si c o st i-be n ef ic i\ Pr e se n ta zi o n e. pp tx A nl is i c o st i-be n ef ic i\ Es e mp io .x ls x P D C A O v u n q u e G ui da re l' o rg an iz za zi o ne o le s ue p o ar ti ve rs o il r ag gi u n gi me n to d e lle q ua lit à at tr ve ro u n mi gl io ra me nt o c on ti n uo P D C A \F o rma t. pp tx P D C A \P re se n ta zi o n e. pp tx V e rb a le L E A N P ro d u z io n e Fo rma liz za re in u n d o cu me n to lo s ta to d i a va n za me n to d i u n p ro ge tt o e le az io n i c h e s i è d e ci so d i i n tr ap re nd e re V er b al e L EA N \F o rma t. xl sx V e rb al e LE A N \P re se nt az io n e .p pt x V e rb al e L EA N \E se mp io .x ls x S c h e d a d i p ro g e tt o O v u n q u e Fo rma li zz ar e q u al i s o n o lo s ta to in zi al e e q ue ll o fi n al e d e si d e ra to p er il q u al e si in tr ap re n d e il p ro ge tt o Sc he d a d i p ro ge tt o \F o rma t. xl sx Sc h ed a d i p ro ge tt o\ P re se n ta zi o ne .p p tx Sc h e da d i p ro ge tt o \E se mp io .x ls E X C E L O v u n q u e Ex ce l è il f og lio e le tt ro n ic o p ro d ot to d a M ic ro so ft , d e d ic at o a ll a p ro d uz io n e e d al la g es ti o n e d e i f og li e le tt ro ni ci . Ex ce l\ P re se n ta zi o ne .p p tx V is io O v u n q u e V is io è il p ro gr amma d i O ff ic e p e n sa to p e r o ff ri re a ll 'u te nt e u n' ar e a d i l av o ro pe r pr o du zi o n i d i g ra fi ca v e tt o ri al e , gr af ic i e d ia gr ammi . V is io \P re se n ta zi o ne .p p tx V is io \E se mp io .p p tx

Di seguito vengono riportate le presentazioni di alcuni degli strumenti base inseriti nel database. SMED

SMED

PresentazioneLo strumento

• Lo SMED è uno strumento fondamentale per analizzare le tempistiche di processi e attività e individuare così le aree di miglioramento;

• Una volta indentificate le fasi del processo si individuano le attività elementari;

• Su quest’ultime si può decidere di intraprendere varie azioni tutte tese a ridurre i tempi di processo:

• Per ogni sotto attività è fondamentale capire se può essere: • Eliminata: Le operazioni non necessarie devono essere eliminate; • Ridotta: Si può trovare il modo di semplificare le operazioni e quindi

ridurre la loro durata;

• Spostata: se ci sono operazioni che possono essere fatte durante il funzionamento della macchina per evitare di perdere tempo durante il fermo macchina e ridurlo così il più possibile;

• Messa in parallelo: per le attività per cui è possibile è auspicabile farle in parallelo per risparmiare tempo.

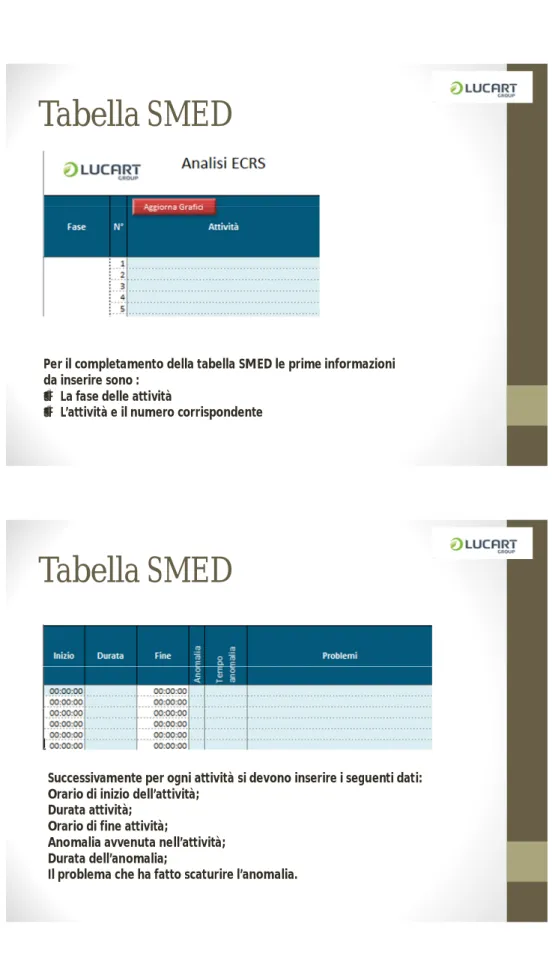

Tabella SMED

Per il completamento della tabella SMED le prime informazioni da inserire sono :

• La fase delle attività

• L’attività e il numero corrispondente

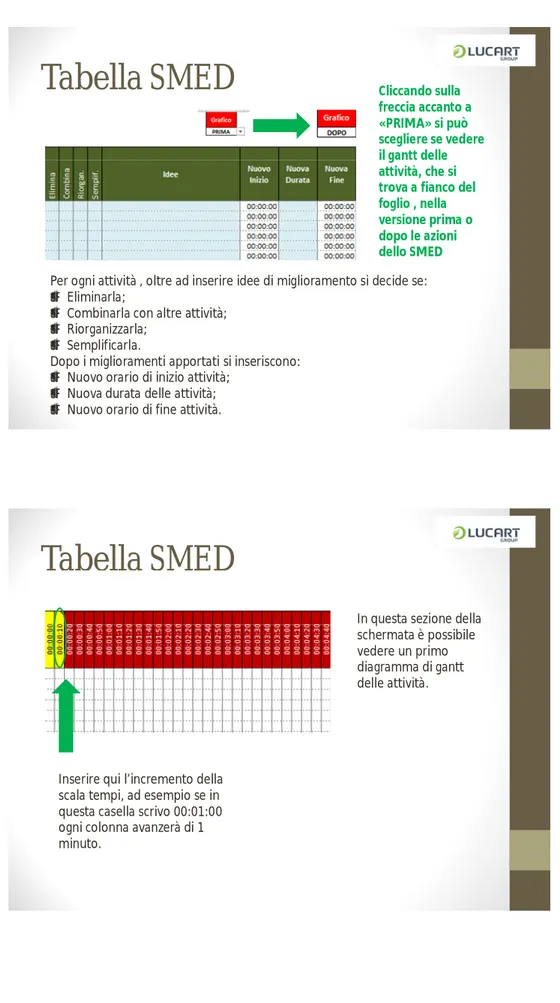

Tabella SMED

Successivamente per ogni attività si devono inserire i seguenti dati: Orario di inizio dell’attività;

Durata attività; Orario di fine attività;

Anomalia avvenuta nell’attività; Durata dell’anomalia;

Tabella SMED

Per ogni attività , oltre ad inserire idee di miglioramento si decide se: • Eliminarla;

• Combinarla con altre attività; • Riorganizzarla;

• Semplificarla.

Dopo i miglioramenti apportati si inseriscono: • Nuovo orario di inizio attività;

• Nuova durata delle attività; • Nuovo orario di fine attività.

Cliccando sulla freccia accanto a «PRIMA» si può scegliere se vedere il gantt delle attività, che si trova a fianco del foglio , nella versione prima o dopo le azioni dello SMED

Tabella SMED

Inserire qui l’incremento della scala tempi, ad esempio se in questa casella scrivo 00:01:00 ogni colonna avanzerà di 1 minuto.

In questa sezione della schermata è possibile vedere un primo diagramma di gantt delle attività.

Pareto delle attività

Gantt dopo

Riassunto dei tempi totali

prima e dopo

Summary per tipo

Nel foglio data entry è possibile assegnare a ciascuna attività un tipo semplicemente inserendo una x nella casella di intersezione tra attività e tipo.

I tipi sono raggruppati in alto.

Scelta del Tipo di attività

Le colonne TIPO sono raggruppate, basta esplodere il + nella barra in alto per scoprirle.

Quando si inserisce una x nella casella questa si colora automaticamente in giallo.

Obiettivo

• Gli obiettivi dell’utilizzo di tabelle e analisi di questo tipo sono:

• Miglioramento del processo oggetto dell’analisi; • Riduzione dei tempi dei cambio formato; • Eliminazione degli sprechi di tempo; • Definizione delle giuste procedure;

• Definizione dei modi esatti in cui un’operazione deve essere svolta.

5 PERCHE'

5 Perchè

Il metodo dei 5 perché

• Cos’è?

• E’ un metodo che serve ad indagare le cause prime da cui originano i guasti;

• A cosa serve?

• Serve a fare delle riflessioni sulle causa del guasto, sulla causa della causa, ecc… , ma soprattutto serve per trovare delle soluzioni che possono essere sia azioni preventive che correttive;

• Per ogni azione decisa inoltre si programmano verifiche con allegate informazioni come date di scadenza, personale responsabile, strumentazione necessaria e esiti delle verifiche stesse;

In caso di guasto si dovrebbe procedere in questo modo:

• Registrare l’evento su una scheda, facendo un disegno schematico;

• Esaminare il pezzo rotto:

• Chiarire i principi fisici

che sono intervenuti;

• Controllare se tutte le condizioni di base erano rispettate; • Chiedersi “5 volte perché”e tentare di spiegare in termini di causa base il fenomeno • Sostituire o aggiustare il pezzo e controllarlo periodicamente.

5 Perché: Come si costruisce?

Per ogni problema individuato sul campo in qualsiasi reparto o area funzionale si devono cercare di individuare le cause a monte, ipotizzare delle verifiche che lo confermino e assegnare loro un codice che servirà per la schermata successiva . Dopo di che si decidono azioni preventive e correttive per ciascuna causa.

Verifica delle ipotesi

Per ogni codice verifica indicato nella schermata precedente si scrive una piccola descrizione, chi e quando la deve effettuare e gli strumenti necessari ad effettuare la verifica . Infine, una volta effettuata la verifica, colora la casella del risultato a seconda dell’esito ottenuto.

A3 REPORT

A3 Report

PresentazioneLo strumento

• Cos’è l’A3 Report?

• L’A3 report è una tavola riepilogativa di un progetto di

miglioramento all’interno delle quale si ritrovano le informazioni di sintesi.

• A cosa serve?

• Essendo una sintesi della situazione iniziale del progetto e delle decisioni prese in merito al miglioramento, l’A3 report può essere posizionato lungo le linee di produzione per dare una visione a tutti i dipendenti dell’azienda delle azioni che si stanno intraprendendo per rendere i processi più efficaci ed efficienti.

Descrizione del problema

Il primo passo per compilare un A3 report è descrivere il problema che si intende risolvere .

Sarebbe auspicabile avvalersi di variabili oggettive e misurabili per esprimerlo.

Definizione dell’obiettivo

Come secondo passo nella compilazione dell’A3 report troviamo la definizione dell’obiettivo da raggiungere alla fine del progetto. E’ importate che l’obiettivo possa essere monitorato, ma anche che sia sfidante ,per motivare le persone coinvolte nel progetto, e misurabile.

Analisi delle cause

Una delle fasi più importanti consiste nell’analisi delle cause del problema da risolvere.

E’ importante individuare le cause che maggiormente influiscono sul fenomeno e la loro corretta interpretazione.

Azioni correttive

Una volta individuate le cause, le azioni di contenimento o quelle correttive andranno a mitigarle o eliminarle rispettivamente. Anche in questo caso le azioni devono contenere fattori misurabili e devono coinvolgere le persone di competenza.

Piano d’implementazione

Stabilite le azioni correttive è necessario stilare un piano d’azione che comprenda le azioni, le persone responsabili di ciascuna azione, e la frequenza con cui le azioni devono essere svolte.

Le persone che vengono scelte come responsabili devono esserne consapevoli quindi è utili che visionino l’A3 report.

Monitoraggio

Il raggiungimento dell’obiettivo deve essere monitorato quindi è molto utile avvalersi di grafici per controllare l’andamento del fenomeno, i sui trend, se riesce a raggiungere i valori obiettivo e in quanto tempo ci riesce.

CILT

CILT

Presentazione

A cosa serve il CILT?

• Con CILT si intende il formato con cui si definisco gli standard di pulizia , ispezione, lubrificazione e serraggio.

• Una volta compilato il CILT , per ogni fase di lavoro si definiscono le operazioni di pulizia o lubrificazione o ispezione o serraggio da fare, chi le deve fare, quando , con quale frequenza ecc…

Coma si compila il CILT : Fase 1

Per compilare una riga della tabella CILT le prime informazioni necessarie sono le fase in cui avviene la pulizia o l’ispezione o altrol, n° della fase, l’area in cui la pulizia avviene e l’operazione di pulizia da svolgere.

Se disponiamo di riferimenti o foto da inserire lo si può fare l’apposita casella in modo da fornire anche un riferimento visivo utile per l’addetto all’operazione.

Fase 2

Le altre informazioni richieste dal CILT in forma scritta sono il momento in cui l’operazione di pulizia o lubrificazione o altro deve essere effettuata, con quale frequenza, di chi è la responsabilità e il tempo mediamente necessario per svolgere l’operazione in questione. Nelle caselle «come» e «attrezzi» si inseriscono le icone per far capire come si svolge l’operazione di pulizia e quali sono gli attrezzi necessari per portarla a termine.

Fase 3

Per finire si descrive brevemente come l’operazione di pulizia o di

serraggio o altro deve essere svolta e quali sono le azioni da intraprendere in caso di situazioni anomale.

Eventualmente per ogni fase si possono inserire delle one point lessons o delle single operation procedures con foto e istruzioni di lavoro per rendere la fase di pulizia ancora più chiara.

Obiettivo del CILT

• La compilazione delle tabella del CILT ha come obiettivo quello di definire con chiarezza le operazioni di pulizia o di serraggio o di lubrificazione per ciascuna area e soprattutto le

responsabilità per ogni operazione;

• Inoltre si riducono le possibilità di errore visto che si specificano le procedure e le attrezzature necessarie allo svolgimento corretto della procedura stessa che, se assenti o danneggiate dovranno essere integrate o riparate per

permettere il corretto svolgimento nei modi e nei tempi delle operazioni programmate.

OPL

OPL

Presentazione

•

Cos’è un OPL?

• OPL significa One Point Lesson;

• Un’OPL Rappresenta una singola istruzione di lavoro.

•

A cosa serve?

• Scrivere una OPL semplice significa standardizzare una

determinata procedura;

• Scrivere una OPL di miglioramento significa mostrare la

situazione prima e dopo il miglioramento apportato alla singola procedura;

• Scrivere una OPL OK / sbagliato significa mettere in

evidenza qual è la situazione che non si deve verificare e qual è invece il giusto modo si portare a compimento un’istruzione di lavoro.

Come creare un’OPL semplice

Per creare un’OPL si deve cliccare sul pulsante Nuova OPL del foglio di lavoro Indice OPL.

Come compilare un’OPL semplice

Per compilare un’OPL semplice si deve inserire il nome del reparto in questione, l’autore della one point lesson, il numero progressivo che apparirà nell’indice OPL e il titolo della lezione. Nel riquadro bianco si inserisce una o più immagini per aiutare nella

Come creare un’OPL di miglioramento

Per creare un’OPL si deve cliccare sul pulsante OPL miglioramento del foglio di lavoro Indice OPL.

Come compilare un’OPL di miglioramento

Per compilare un’OPL semplice si deve inserire il nome del reparto in questione, l’autore della one point lesson, il numero progressivo che apparirà nell’indice OPL e il titolo della lezione. Nel riquadro di sinistra si inserisce la conoscenza base pregressa e il problema che si vuole affrontare . Nei riquadri di destra si descrive la situazione dopo il miglioramento e il miglioramento stesso . Il tutto può essere corredato da immagini .

Come creare un’OPL del tipo OK/Sbagliato

Per creare un’OPL si deve cliccare sul pulsante OPL Ok/No del foglio di lavoro Indice OPL.

Come compilare un’OPL del tipo OK/Sbagliato

Per compilare un’OPL semplice si deve inserire il nome del reparto in questione, l’autore della one point lesson, il numero progressivo che apparirà nell’indice OPL e il titolo della lezione. Nel riquadro di sinistra si inserisce la situazione. Nei riquadri di destra invece si descrive la situazione giusta . Nel riquadro in fondo si da una spiegazione del perché la situazione sbagliata costituisce un problema.Il tutto può essere corredato da immagini .

Come creare il modulo Modo di difetto

Per creare un’OPL si deve cliccare sul pulsante Modo di difetto del foglio di lavoro Indice OPL.

Come compilare il modulo Modo di difetto

Per la compilazione del modo di difetto si inserisce il nome del reparto in cui è stato rilevato il difetto, l’autore, il codice del modo ,che verrà visualizzato nell’indice OPL, e il nome esatto del modo di difetto. Nei riquadri sottostanti si inserisce il nome del difetto, la fase di lavoro in cui è stato rilevato, una piccola descrizione e una foto rappresentativa del difetto stesso.

SOP

SOP

Presentazione

Cos’è e a cosa serve una

SOP

• Una SOP (Single Operation Procedure) è un’istruzione di lavoro che spiega come deve essere svolta un’operazione, anche attraverso l’aiuto di immagini, che prevede più passaggi consecutivi;

• Redigere una SOP serve a cristallizzare nel Know How aziendale la giusta modalità di svolgere una set-up ad esempio, o qualunque altra operazione complessa che preveda una procedimento a più steps.

Come creare una SOP

Per creare una SOP si deve cliccare sul link «Nuova SOP» del foglio di lavoro Indice OPL.

Come compilare una SOP

Per compilare una SOP si devono inserire il nome del reparto di cui si descrive la procedura , il nome dell’autore e il titolo della procedura per la singola operazione, la data e l’obiettivo della procedura.

Nelle caselle a sinistra si inseriscono le immagini di aiuto alla descrizione della procedura, mentre nelle caselle a destra si scrivono i passi della procedura stessa corrispondenti all’immagine.

WBS

WBS

Principi e procedura

A cosa serve una WBS?

• Con l'espressione inglese Work Breakdown Structure (WBS), detta anche Struttura Analitica di Progetto, si intende l'elenco di tutte le attività di un progetto;

• Le WBS sono usate nella pratica del Project management e coadiuvano il project manager nell'organizzazione delle attività di cui è responsabile.

• Molto spesso i progetti sono composti da migliaia di attività: per facilitare il lavoro di organizzazione delle varie attività si utilizzano le WBS;

• Facendo il confronto con esse infatti si riesce a capire a che punto siamo del progetto, se tutto sta andando come avevamo previsto e nei tempi entro i quali ci eravamo proposti di rimanere.

Principi alla base della WBS

• Regola del 100 : La Practice Standard for Work BreakdownStructures definisce questa regola così : La regola del 100% precisa che la WBS debba includere il 100% del lavoro definito dal progetto e includere TUTTO il necessario - interno, esterno e appaltato - alla realizzazione del progetto, inclusa la gestione del progetto stesso. La regola si applica a tutti i livelli della gerarchia: la somma del lavoro dei livelli "figli" deve essere uguale al 100% del lavoro rappresentato dal loro "padre" e la WBS non dovrebbe includere alcun lavoro al di fuori dai limiti del progetto, ovvero non può includere più del 100% del lavoro. È importante ricordare che la regola del 100% si applica anche al livello di attività, Il lavoro rappresentato dalle attività in ciascun pacchetto di lavoro deve dare, sommato, il 100% del lavoro necessario per completare il pacchetto.

Principi alla base della WBS

• Programmazione dei risultati non delle azioni : Se il

progettista della WBS tenta di comprendervi ogni dettaglio relativo alle azioni, probabilmente includerà troppe azioni, o troppo poche. Troppe azioni

eccederanno il 100% dei limiti del nodo superiore, mentre troppo poche non arriveranno a quella percentuale. Il modo migliore di seguire la regola del 100% è di definire gli elementi della WBS in termini di risultati. Questo assicura che la WBS non dia

raccomandazioni eccessive riguardo ai metodi, dando più spazio al pensiero creativo dei partecipanti al progetto

Principi alla base della WBS

• Elementi reciprocamente esclusivi : In aggiunta alla regola

del 100%, è importante che non ci siano sovrapposizioni nella definizione dei limiti tra due elementi della WBS. Tale

ambiguità potrebbe infatti portare a raddoppiamenti di lavoro e fraintendimenti circa responsabilità e autorità. La

sovrapposizione causerebbe probabilmente confusione riguardo alla gestione delle spese di progetto. Se i nomi degli elementi sono ambigui, un dizionario interno alla WBS torna utile per chiarire le distinzioni tra di essi.

• Schema di codifica : È di uso piuttosto comune numerare gli

elementi della WBS in ordine sequenziale per metterne in risalto la struttura gerarchica. Per esempio, 1.3.2 Ruota Posteriore identifica l'oggetto come elemento di livello 3. Inoltre, lo schema di codifica aiuta a riconoscere gli elementi del WBS in ogni contesto scritto.

Principi alla base della WBS

• Livello di dettaglio (granularità) ed elaborazione progressiva

Un quesito fondamentale da porsi durante la progettazione di ogni WBS è quando smettere di dividere il lavoro in elementi più piccoli. Se gli elementi terminali sono troppo ampi, infatti, potrebbe risultare impossibile tenere traccia in modo

efficiente delle prestazioni progettuali, se al contrario gli elementi sono troppo piccoli e quindi troppo numerosi, diventerà difficile tenerne traccia, specialmente se il lavoro è pianificato in un futuro piuttosto distante. Un compromesso soddisfacente può essere trovato facendo ricorso alla tecnica dell'elaborazione progressiva, che permette ai dettagli della WBS di essere progressivamente ridefiniti prima che il lavoro inizi su ogni singolo elemento..

Procedura tecnica di costruzione di una

WBS

• All'inizio del processo di pianificazione, il project manager

assegna 100 punti all'intero progetto.

• Al livello 2 della WBS, i 100 punti totali vengono suddivisi in

un numero di elementi comprensivi a seconda del prodotto o progetto da scomporre. Il numero di punti allocato ad ognuno è frutto di un giudizio personale basato sullo sforzo richiesto: NON è una stima del tempo occorrente.

• Gli elementi vengono ulteriormente divisi al livello 3 e vengono nuovamente assegnati i punteggi .Gli elementi più grandi possono essere ulteriormente suddivisi usando la tecnica di elaborazione progressiva descritta sopra.

GANTT

GANTT

Il diagramma di Gantt

• Cos’è?• E’ una rappresentazione grafica della distribuzione temporale delle attività che formano un processo;

• A cosa serve?

• Redigere un diagramma di gantt permette di individuare il cammino critico del processo

• Il cammino critico è formato da attività in sequenza(nel processo si evidenziano anche quelle in parallelo)che determinano il tempo di svolgimento del processo;

• E’ sulle attività del cammino critico che si deve agire per ridurre i tempi e quindi migliorare il processo;

Come si costruisce?

• Per impostare un diagramma di GANTT è possibile una semplice procedura composta da 7 passi

1. Elencare tutte le attività da svolgere durante il processo;

2. Definire i tempi previsti per il completamento di ciascuna attività. Verranno definiti gli istanti di inizio al più presto e al

più tardi e gli istanti di fine al più presti e al più tardi;

3. Predisporre un elenco sequenziale di tali attività;

4. Individuare i vincoli temporali di precedenza fra le varie

Come si costruisce?

5. Costruire la tabella del planning ponendo le attività sull’asse

delle ordinate e il tempo su quello delle ascisse;

6. Tracciare sulla tabella del planning, in corrispondenza

dell’istante di inizio di ciascuna attività, una barra di lunghezza

pari al tempo di realizzazione previsto; Lo slack time tra la fine

al più presto e la fine al più tardi rappresenta il tempo disponibile prima che l’azione debba terminare, senza che ciò comporti un ritardo generale di tutto il progetto

7. Indicare eventualmente i collegamenti fra le attività con delle

linee verticali tratteggiate

Il GANTT su Microsoft project

• Microsoft project è un programma specifico per la gestionedei processi.

• Una volta immesse le attività i tempi e le risorse sarà possibile visualizzare:

• Diagramma di gantt

• Gantt verifica

• Diagramma reticolare delle attività

• Gestione attività

• Diagramma risorse

• Uso risorse

• Attività delle risorse

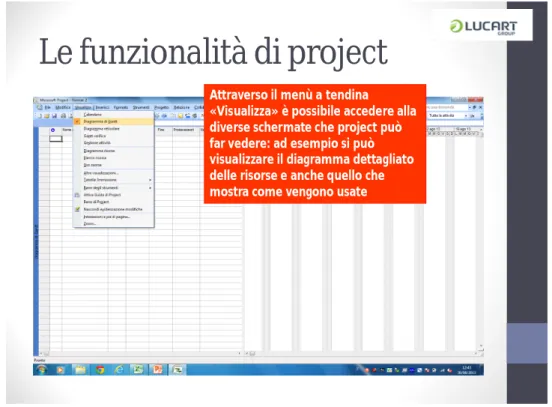

Le funzionalità di project

Collega attivitàScollega attività

Dividi attività

Informazioni attività Note attività Dipendenze attività Assegnazione risorse

Le funzionalità di project

Zoom indietroVai ad attività Zoom avanti

Annulla rientro Rientra Mostra sottoattività

Nascondo sottoattività

Le funzionalità di project

Attraverso il menù a tendina «Visualizza» è possibile accedere alla diverse schermate che project può far vedere: ad esempio si può visualizzare il diagramma dettagliato delle risorse e anche quello che mostra come vengono usate

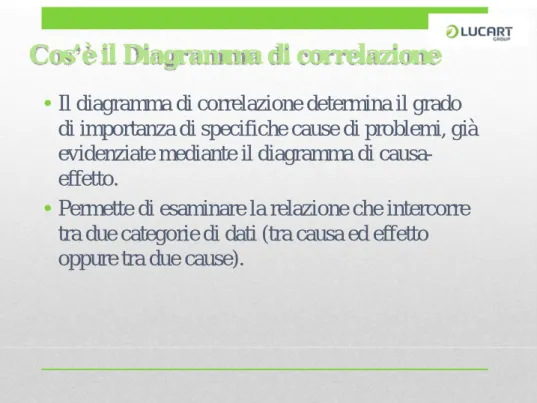

DIAGRAMMA CAUSA-EFFETTO

Diagramma

Causa-Effetto

Presentazione

COS’È?

• Il Diagramma Causa Effetto, o diagramma a lisca di pesce, è una tecnica grafica che può essere usata per identificare ed organizzare le cause di un evento o un problema o un risultato;

• Illustra graficamente il rapporto gerarchico fra le cause secondo il loro livello di importanza in funzione di un determinato effetto;

• Viene anche denominato Diagramma di Ishikawa, a ricordo del suo inventore.

A CHE COSA SERVE?

• Lo strumento consente di analizzare in modo sistematico ed integrato le cause di un determinato evento, senza perdere di vista una visione sistemica del fenomeno considerato;

• La forma di rappresentazione a spina di pesce, inoltre, consente di visualizzare il fenomeno in modo semplice ed efficace e facilita il lavoro di analisi a livello di gruppo.

COME SI COSTRUISCE ?

• Il Diagramma Causa-Effetto può essere impiegato da parte di un gruppo di lavoro come strumento per analizzare un problema identificato come rilevante. Una possibile procedura di impiego è la seguente:

• Identificare e condividere il problema o l'effetto da analizzare e

registrarlo sulla parte destra dello schema con una spina orizzontale;

• Sviluppare un confronto nel gruppo sulle possibili cause

all'origine del problema identificato;

• Puntare a classificare le cause in categorie, da definire in

funzione delle caratteristiche del problema, e denominare i diverse assi del diagramma con le categorie prescelte;

COME SI COSTRUISCONO ?

……

• Puntare a riconoscere le cause principali e collocarli lungo i diversi

assi del diagramma ( a seconda delle categorie a cui afferiscono);

• Per ogni causa principale interrogarsi su possibili cause secondarie

che la determinano o la alimentano (perché questa causa sta accadendo?);

• Analizzare e condividere lo schema complessivo emergente;

• Interrogarsi su quali cause sono modificabili e come intervenire su

IL PUNTO DI PARTENZA PER

COSTRUIRE L’A3 REPORT

•

E’ importante costruire un buon diagramma

causa-effetto per una puntuale , precisa e

veritiera analisi del problema;

•

Inoltre è importante anche per gli sviluppi

futuri di piani di azione per la risoluzione

del problema stesso ,che molto spesso

trovano sintesi in un A3 Report nel quale si

ha una visione d’insieme di problematiche,

azioni da intraprendere e entro quando ci si

aspetta dei risultati.

CASSETTA DELLE IDEE

Cassetta delle idee

Premessa

• Quello della raccolta, elaborazione e utilizzo delle idee in azienda è davvero un tema cruciale;

• Tutte le aziende, specie se ispirate da modelli giapponesi (kaizen, kanban e così via), hanno cercato nel tempo di realizzare qualcosa che andasse nella direzione di raccogliere il più altro numero di idee da parte dei dipendenti;

• Si possono utilizzare sistemi semplici, oppure si può ricorrere a programmi software che permettono anche di stratificare le idee che emergono;

Perché è importante ?

• La raccolta delle idee in azienda può essere

organizzata attraverso strumenti semplicissimi come una scatola di carta ,o un qualsiasi raccoglitore che troviamo a disposizione;

• Quindi è un metodo che per essere implementato è estremamente economico ,ma per l’azienda assume un alto valore;

• La raccolta delle idee attraverso la cassetta , infatti, permette di coinvolgere il personale d’azienda in progetti aziendali di miglioramento, tesi al raggiungimento di maggiore efficienza;

Il metodo

• Il metodo delle cassetta delle idee non si limita solo alla raccolta;

• La parte più importante infatti è quella che segue, perché una volta raccolte le idee poi devono essere processate;

• Le risposte alle idee proposte possono essere private se la raccolta viene fatta in forma non anonima o pubbliche nella situazione opposta;

• E’ importante che nella risposta si faccia sempre riferimento ai motivi che hanno portato alla scelta di accettare e implementare l’idea oppure no;

• Per stimolare la raccolta a volte vengono conferiti premi all’ideatore in caso abbia messo il nominativo sull’idea

altrimenti se l’idea riguarda il miglioramento delle condizioni di lavoro il premio risulta essere semplicemente l’evasione della richiesta.

SET-UP ANALYSIS

Set-up Analysis

Cos’è e a cosa serve la set-up

analysis?

La set-up analysis è una strumento LEAN

grazie al quale si riescono a fare delle analisi

e delle considerazioni sui vari tipi si set-up

che deve subire un macchinario piuttosto

che una linea produttiva;

Le analisi sono solo il primo passo per

l’applicazione delle tecniche lean all’ambito

dei set-up;

Questo infatti non è che uno strumento

preliminare per capire quale sia il set-up più

critico su cui andare ad agire per migliorane

i tempi e i risultati.

Fase 1

• Per ogni linea deve essere compilata una scheda come questa per capire quali sono i casi in cui c’è la priorità di utilizzare la tecnica SMED per migliorare i cambio formato più critici;

• Si inseriscono i codici prodotto sia nelle righe ,che nelle colonne sotto la voce Frequenza

(occorenze/mese);

• Nelle caselle vuote si scrive l’occorrenza del cambio formato da un tipo di prodotto all’altro all’interno del mese(come nella tabella sopra) piuttosto che

Fase 2

Fase 2

•

Si inseriscono i codici articolo anche nelle

colonne sotto la voce Tempo

unitario(minuti) ;

•

Si compilano le caselle di intersezione

vuote con il tempo necessario ad

effettuare un cambio formato partendo

dal codice riga per arrivare al codice

colonna.

Fase 3

Fase 3

• Si inseriscono i cadici articolo anche nelle colonne sotto la voce Tempo Totale(minuti/mese);

• All’interno delle caselle vuote si inserisce il tempo unitario di una cambio formato da codice riga ala codice colonna moltiplicato per le occorrenze del cambio in questo caso nel mese ma potrebbe essere anche l’anno se si ritenesse che tale dato sia più significativo;

• I tempi totali di cambio formato più alti, e non quelli

unitari ,risultano essere i più critici per la macchina e quindi sarà su quei cambi formato che si dovrà agire per ridurre i tempi di incidenza.

Fase 4

PDCA

PDCA

Il PDCA

• Cos’è?

• E’ un modello studiato per il miglioramento continuo della qualità in un'ottica a lungo raggio.

• A cosa serve?

• Serve per promuovere una cultura della qualità che è tesa al miglioramento continuo dei processi e all'utilizzo ottimale delle risorse.

• Questo strumento parte dall'assunto che per il raggiungimento della qualità sia necessaria la costante interazione tra ricerca, progettazione, test, produzione e vendita.

• Per migliorare la qualità e soddisfare il cliente, le quattro fasi devono ruotare costantemente tenendo, come criterio principale, la qualità.

Cenni storici

• Il PDCA è stato ideato da Edwards Deming in Giappone negli anni cinquanta.

• In quegli anni in Giappone la produzione di qualità era assicurata semplicemente dalle fasi di collaudo. Ispezioni successive al processo davano la sola possibilità di scartare i pezzi difettosi e, in tale logica, l'aumento della qualità avrebbe significato l'aumentare delle ispezioni e di conseguenza dei costi azione non in sintonia con l’idea di qualità giapponese.

• Il Giappone si affidò a esperti americani tra i quali W. Edwards Deming, per introdurre degli strumenti atti ad assicurare un progressivo miglioramento della qualità.

• I giapponesi successivamente hanno reinventato la ruota di Deming e l'hanno chiamata Ciclo PDCA, costituendo un metodo da applicare a tutte le fasi e a tutte le situazioni.

Obiettivi perseguibili

• Il Ciclo di Deming è uno strumento molto utile per sviluppare:

• Procedure quotidiane di gestione per l'individuo e/o la squadra;

• Processi per la soluzione di problemi;

• Gestione di progetti;

• Sviluppo continuo;

• Sviluppo del fornitore;

• Sviluppo delle risorse umane;

• Sviluppo di nuovi prodotti;

• Verifiche e revisioni;

• Vediamo, ad una ad una,

le quattro componenti del metodo PDCA:

FASE P: PLAN(PIANIFICAZIONE)

• La fase di pianificazione racchiude un certo numero di

cose estremamente importanti nel nostro processo di miglioramento continuo:

• QUALE: definire quale sarà l'area su cui verrà effettuato il miglioramento (es. resi clienti) ;

• QUANTO: definire l'obiettivo numerico e la sua unità per la misurazione (es. PPM parti per milione) ;

• PERCHE': legare gli obiettivi alle politiche e alle decisioni strategiche dell'organizzazione ;

• RIFLESSIONI: analizzare come viene gestita l'area ora e come è stata gestita nell'ultimo anno ;

• COSA: formulare l'obiettivo numerico ;

• COME: definire le attività pianificate per soddisfare il nostro obiettivo. L'ideale è definire dalle 2 alle 5 o 6 attività ;

• CHI: definire chi sarà incaricato di portare a termine ogni singola attività ;

• QUANDO: fissare un obiettivo temporale di completamento delle attività decise e le date cardine in cui ci saranno le revisioni delle attività in corso (solitamente le revisioni sono mensili ma si possono adattare alle diverse esigenze) ;

FASE P: PLAN(PIANIFICAZIONE)

FASE D: DO (FARE)

• DO (fare) significa dare il via alle attività decise, fare il lavoro stabilito e completare tutti i compiti affidati entro la data decisa.

FASE C: CHECK (CONTROLLARE)

• CHECK (controllare) significa inserire gli obiettivi all'interno di un sistema di controllo.

• Il controllo sarà fatto su base quotidiana mentre una volta al mese si dovrà procedere a una vera e propria revisione del lavoro per vedere se stà procedendo nella giusta direzione.

• Nella fase di controllo si deve:

• Misurare l’output del processo e effettuare il confronto con quello ipotizzato nella fase di PLAN;

• Confrontare i numeri ottenuti con quelli pianificati;

• Confrontare la percentuale di avanzamento di ogni singola attività con gli obiettivi temporali stabiliti;

• Dare una valutazione veloce delle performance stabilendo se sono buone, così così o decisamente mediocri;

FASE A: ACT (AGIRE)

• ACT (agire) significa che in questa fase si deve porre rimedio ad eventuali obiettivi non centrati , cioè si deve ragionare in base ai dati raccolti in merito alle attività programmate per comprendere dove abbiamo sbagliato e come questi errori possono essere corretti.

• Da questa riflessione dovrà venire fuori un elenco di compiti su cui lavorare in maniera più attiva o semplicemente diversa.

VERBALE LEAN

Presentazione

Cos’è?

• Un verbale lean è un documento che, una volta compilato, contiene le informazioni relative a incontri o riunioni fatte in merito a progetti lean. • E’ importante che in ogni incontro si definisca che deve compilarlo e che

poi la persona incaricata di farlo ne faccia avere una copia a tutti i membri del team che hanno partecipato alla riunione.

A cosa serve?

• Redigere il verbale Lean alla fine di ogni incontro è importante perché permette a tutti membri del TEAM di capire:

• A che livello di avanzamento sono le attività di progetto • Di chi è la responsabilità di cosa

• I tempi del progetto

• I risultati ottenuti fino a quel momento e quelli che ci si aspetta.

*

Queste sono le tre schermate del documento che devono essere compilate dal relatore.

*

In questa prima schermata si devono stabilire:

• Lo stabilimento oggetto del progetto;

• Il N° del verbale(progressivo all’interno del progetto); • La data dell’incontro; • Orario di ritrovo;

• Il team di lavoro e le persone convocate;

• La presenza o meno delle persone convocate;

• Date, orari, persone convocate degli incontri successivi.

*

Nella seconda schermata, oltre a inserire alcune informazioni già fornite ,come N° del verbale , data della riunione, relatore del verbale, ci sono i campi per aggiornare il progetto, ovvero per esprimere in maniere sintetica i

contenuti delle riunione, le conclusioni cui si è giunti dopo aver ascoltato il contributo di tutti i componenti del TEAM di lavoro.

*

La terza schermata, una volta compilata, permette di monitorare l’andamento, positivo o negativo, delle attività pianificate del progetto. Nella tabella evidenziata dovranno essere inseriti:

• Il tipo di indicatore da rilevare e monitorare;

• Il valore obiettivo per quell’indicatore prefissato nel progetto;

• I valori rilevati di quell’indicatore nei mesi, la media fino al mese corrente, e il trend dei valori.

*

Procedendo nella compilazione si incontra la tabella all’interno della quale di devono inserire i dati relativi ai sottoprogetti.

Anche in questo caso, oltre a specificare il team di lavoro, vengono inseriti gli indicatori selezionati per il monitoraggio, il valore obiettivo che devono raggiungere ecc… come nella tabella sopra.

*

L’ultima tabella da compilare raccoglie i dati delle criticità incontrate nel corso del progetto tra una riunione e l’altra, delle azioni da svolgere per mitigarla, da chi ed entro quando queste azioni devono essere intraprese.

SCHEDA DI PROGETTO

Presentazione

*

*

La scheda di progetto è un documento che sintetizza la azioni da intraprendere durante un progetto teso a eliminare un qualsiasi tipo di spreco.*

*

La scheda di progetto è un documento che offre l’opportunità si visualizzare con chiarezza la situazione prima e dopo aver intrapreso le azioni del progetto.*

La scheda di progetto viene compilata , almeno per alcune parti, durante lo steering della direzione, perché è in questa sede che vengono decisi gli obiettivi delprogetto e le persone che se ne occuperanno;

*

Durante lo svolgimento del progetto la scheda viene compilata con i dati rilevati lungo il percorso nell’apposita griglia al centro del documento;*

Infine la scheda viene completata nella parte finale con gli esiti del progetto, con la descrizione di come la situazione iniziale si è evoluta in un processo privo di sprechi o con una diminuzione delle perdite.*

VISIO

Microsoft Visio

Principali caratteristiche di Visio:

Semplifica le informazioni complesse con diagrammi professionali che si possono creare con pochi clic;

Crea diagrammi, sia per acquisire rapidamente un diagramma di flusso illustrato su una lavagna durante un brainstorming;

Crea la mappa di una rete IT;

Crea un organigramma pronto per essere compilato;

Permette di documentare un processo aziendale ;

Permette di disegnare una planimetria piano.

Introduzione

Per creare rapidamente diagrammi professionali con forme aggiornate, nonché nuovi strumenti e opzioni di formattazione;

Per avere accesso più rapido agli strumenti usati di frequente, le forme e gli stencil nuovi e aggiornati, oltre ai temi e agli effetti migliorati ed estesi, per una più facile creazione di diagrammi professionali.

La Pagina iniziale

Questa è la schermata iniziale di Visio dalla quale si può accedere a fogli di lavoro diversi già impostati secondo il tipo di diagramma che si vuole creare. I tipi di diagrammi disponibili sono:

• Carte metropolitane;

• Planimetrie di vario tipo(ufficio, strade, ecc.;

• Diagrammi di flusso di vario tipo(base, inter-funzionali, reparto, ecc.); • Pianificazioni(calendario, gantt, ecc.); • Processi aziendali(Brainstorming, organigramma ecc.); • Reti di computer.

Le funzionalità di Visio

Schermata HomeNella prima parte della schermata home troviamo i classici comandi di formattazione testo che troviamo in qualsiasi programma Microsoft.

Partendo da sinistra troviamo quindi i comandi taglia, copia e incolla testo e il comando di copia formato grazie al quale si può trasferire il formato del testo selezionato su altra parte di testo.

Proseguendo troviamo i comandi di formattazione del carattere del testo(Stile, grandezza, grassetto, corsivo, sottolineato, barrato, maiuscole o minuscole, colore. Per avere altre opzioni di formattazione carattere basta cliccare sulla freccia in basso nei riquadri.

In ultimo troviamo i comandi di allineamento testo , elenchi puntati, rotazione testo e aumento o riduzione rientri tra il testo e la forma dentro la quale è inserito

Rotazione testo

Le funzionalità di Visio

In questa sezione della schermata Home si può sceglie o di continuare a usare lo strumento di selezione , grazie al quale si possono selezionare le forme sul foglio di lavoro, o di inserire connettori tra le forme o inserire del testo nel foglio. Inoltre cliccando sulla freccia accanto al piccolo rettangolo si apre un menù a tendina dove si possono scegliere vari strumenti tra cui in disegno a mano libera. Selezionando il comando con X e tenendo Ctrl si possono creare sulle figure altri punti di connessione oltre a quelli già presenti. Infine, il comando sotto la X consente di spostare, ridimensionare op ruotare il testo dentro una forma.

Grazie alle funzioni all’interno di questo riquadro è possibile formattare la forma selezionata con degli stili veloci oppure si possono scegliere

singolarmente ilo riempimento, lo stile del contorno e gli effetti da dare alla forma

Le funzionalità di Visio

Una volta selezionate una o più forme si posso utilizzare i comandi di quest’altra parte della schermata Home che comprendono varie opzioni di allineamento e posizione delle forme le une rispetto alle altre. Inoltre se sono presenti più forme sovrapposte si può scegliere quale lasciare in primo o in secondo piano. Infine si possono raggruppare due o più forme con il comando raggruppa.

Con la forma selezionata si può usare la funzione cambia forma oppure

assegnare le forme ai layer attraverso i quali si possono progettare diagrammi complessi in maniera più semplice dato che si possono spengere e accendere e quindi visualizzare oppure no.

Con il comando «trova» invece si possono trovare e sostituire le parole all’interno del documento aperto.