UNIVERSITA’ DEGLI STUDI DI PISA 144

8.

ISOLANTI ELETTRICI

Nel presente capitolo sono analizzati i possibili materiali adatti all’ isolamento elettrico nel sistema di riscaldamento del corpo centrale del catodo. Dopo una breve introduzione relativa ai requisiti che l’isolante deve soddisfare, vengono analizzati e classificati i vari isolanti elettrici in base alle sollecitazioni dielettriche, termiche e meccaniche, focalizzando l’attenzione sui materiali ceramici avanzati.

8.1

INTRODUZIONE

Dalle analisi condotte nei precedenti capitoli, è risultato evidente come l’isolamento elettrico giochi un ruolo fondamentale nella realizzazione di un riscaldatore. In particolare nell’analisi del riscaldatore per irraggiamento si è evidenziato come nella fase iniziale in cui il riscaldatore è acceso sia preferibile una conducibilità elettrica elevata dell’isolamento elettrico, mentre nella fase in cui il riscaldatore è spento, la buona conducibilità dell’ isolamento permette un flusso termico dal tubo del catodo verso lo scudo, con relative perdite per irraggiamento. L’isolamento è a diretto contatto con il riscaldatore, con il tubo del catodo e con lo scudo termico, per tanto deve poter conservare alle alte temperature le caratteristiche meccaniche necessarie a sopportare, senza danneggiamenti critici, le sollecitazione dovute alle diverse dilatazioni termiche dei componenti con i quali è interfacciato. Inoltre, deve poter essere facilmente lavorabile presentare una buona stabilità chimica alle alte temperature (T>1800 K). Di seguito sono analizzati i principali materiali isolanti, selezionando in base ai requisiti necessari, i possibili candidati ad assolvere la funzione di isolamento elettrico nel sistema di riscaldamento del catodo.

UNIVERSITA’ DEGLI STUDI DI PISA 145

8.2

ISOLANTI ELETTRICI

8.2.1 CLASSIFICAZIONE

Gli isolanti elettrici sono materiali che possiedono una resistività molta alta, per cui, messi a contatto con due conduttori a diverso potenziale, consentono solo il passaggio di una corrente così debole da poterla considerare nulla. La classificazione degli isolanti elettrici può basarsi sul loro stato fisico, solido, liquido o gassoso, sulla resistenza alla temperatura, classe di isolamento, sulle qualità dielettriche, rigidità dielettrica, angolo di perdita, resistenza superficiale e di massa, sulle qualità meccaniche, sulla tecnologia della relativa preparazione e sulla resistenza agli agenti atmosferici e chimici. Oltre alle caratteristiche precedentemente citate e cioè, ottima resistenza a sollecitazioni dielettriche, termiche, meccaniche e deterioramento fisico, un buon materiale dielettrico deve presentare una buona fabbricabilità, legata alla facilità di lavorazione con costi accettabili ma soprattutto una lunga vita operativa. L’isolamento elettrico da utilizzare nel riscaldatore per catodi non può che essere del tipo solido con resistenza alle alte temperatura e buona elasticità.

8.2.2 SOLLECITAZIONE DIELETTRICA E RIGIDITA’ DIELETTRICA

La grandezza elettrica che sollecita un materiale isolante, definita come sollecitazione dielettrica, è il campo elettrico [ ⁄ . Se la sollecitazione è troppo ] elevata provoca un danneggiamento temporaneo o permanente, a seconda del tipo di materiale, dell’isolamento che compromette la funzionalità del sistema in cui l’isolante stesso è inserito. Si definisce come rigidità dielettrica [ ⁄ ] di un materiale il massimo valore della sollecitazione dielettrica che può essere applicata senza danneggiamenti. Il dimensionamento dielettrico di un materiale isolante

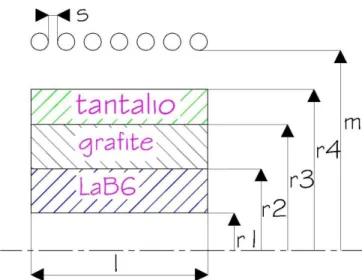

UNIVERSITA’ DEGLI STUDI DI PISA 146 consiste nel determinarne la geometria in modo che la sollecitazione dielettrica non provochi danneggiamenti. Questo significa che le dimensioni e la forma del materiale debbono essere tali per cui la sollecitazione dielettrica sia inferiore alla rigidità dielettrica: < . Poiché la sollecitazione dielettrica dipende dalla tensione applicata , è ovvio che il dimensionamento deve essere fatto in relazione ad un ben determinato valore della tensione applicata. Si definisce livello d’isolamento il valore della tensione applicata che determina il dimensionamento dielettrico di un materiale. Gli isolanti elettrici solidi hanno una rigidità elettrica tipicamente molto elevata, fino ad oltre 200 kV/mm. Si consideri la configurazione riscaldatore-catodo in esame e riporta nella figura sottostante

Figura 8.1 - Configurazione tipica riscaldatore-catodo

con

r1

1,5 mm

r2

2,5 mm

r3

3,5 mm

r4

3,8 mm

l

6 mm

Tabella 8.1 - Dimensioni della sezione del catodo cavo

I parametri e la tensione del riscaldatore variano a seconda delle configurazioni scelta. E’ possibile però utilizzare come tensione limite quella massima ottenuta

UNIVERSITA’ DEGLI STUDI DI PISA 147 nell’analisi della tensione di rottura = 43 determinare il campo elettrico al variare di sotto l’ipotesi di catodo cavo avente tensione nulla.

Figura 8.2 - Campo elettrico tra riscaldatore e catodo

Come visibile dalla figura sopra riportata i campi elettrici sono al di sotto della rigidità degli isolanti solidi . Di seguito sono riportati i valori tipici di alcuni materiali isolanti solidi.

materiale [ ⁄ ] Gomme 15-25 Materiali polimerici 120-140 Resine sintetiche 10-40 Smalti 50-100 Porcellana 20-38 Vetro 30-120

Tabella 8.2 - Valori tipici di alcuni materiali isolanti solidi

8.2.3 SOLLECITAZIONE TERMICA

In un materiale isolante solido ogni danneggiamento, seppur minimo, dovuto a qualsiasi causa, è un danneggiamento permanente. Gli isolanti solidi subiscono un progressivo deterioramento dovuto alla loro vita operativa, ma anche alle condizioni

UNIVERSITA’ DEGLI STUDI DI PISA 148 della loro preparazione o conservazione . Il deterioramento che si verifica durante la loro vita operativa è dovuto alle varie sollecitazioni alle quali l’isolamento è sottoposto. Nel caso del riscaldatore, la sollecitazione più importante è quella termica, poiché l’elevata temperatura accelera il processo di degrado dovuto alle varie sollecitazioni. E’ quindi molto importante stabilire la massima temperatura cui l’isolante può essere sottoposto e questo significa che il dimensionamento di un isolamento solido si traduce in un problema di dimensionamento termico. La massima temperatura di servizio, tipicamente indicata con , è quella che, applicata permanentemente al materiale per tutta la durata della vita operativa, determina un tempo di vita pari a quello di progetto . La definizione di temperatura di servizio implica un ciclo termico nel quale la temperatura è costante per tutta la durata della vita operativa. In realtà, durante la normale vita operativa l’isolamento è soggetto a carichi variabili nel tempo in relazione ad esempio all’accensione iniziale del riscaldatore, variazione della resistività, diminuzione della sezione del filamento, evaporizzazione di materiale, eventuali fluttuazioni della corrente imposta. La temperatura dell’isolamento è quindi variabile nel tempo e in alcuni casi si ha > . Questo determina una durata di vita effettiva minore di quella di progetto. Qualora la massima temperatura di funzionamento non sia determinata si fa riferimento alla classe termica del materiale stabilita dalle prove in laboratorio, in base alla quale si può determinare una durata di vita operativa soddisfacente quando l’isolante sia sollecitato da una temperatura < . E’ però importante tener presente che la temperatura massima ammissibile di un materiale, e quindi l’appartenenza ad una classe termica, dipende fortemente dalle sollecitazioni elettriche, meccaniche, chimiche a cui è sottoposto. Uno stesso isolante può quindi appartenere a diverse classi termiche in relazione alle sollecitazioni d’esercizio. Ovviamente il deterioramento può essere determinato, oltre che dalla temperatura, da numerosi fattori, quali stress elettrici e meccanici, vibrazioni e danneggiamenti chimici. Risulta quindi molto complicato riuscire a stimare analiticamente la vita operativa e quindi la temperatura massima di

UNIVERSITA’ DEGLI STUDI DI PISA 149 esercizio del nostro isolante elettrico. Tra gli isolanti elettrici solidi ad alte classi termiche si trovano i ceramici.

8.3

MATERIALI CERAMICI AVANZATI

8.3.1 CERAMICI

Con materiali ceramici si intendono tutti i materiali inorganici non-metallici, costituiti da elementi metallici e non metallici legati fra loro da legami ionici o covalenti, solitamente, da un ibrido di questi, ottenuti, generalmente, per riscaldamento di materie prime processate, così da ottenere un corpo rigido. Questa definizione comprende diverse categorie di materiali, quali prodotto ottenuti da materie prime silicatiche (mattoni, piastrelle, stovigliere, ecc.), refrattari, vetri, cementi, abrasivi, e ceramici avanzati. Nei solidi ceramici cristallini gli atomi o gli ioni sono disposti in strutture regolari, ed il tipo di legame e la disposizione degli atomi influenzano sensibilmente le proprietà del prodotto finale. I materiali ceramici sono tipicamente duri e fragili, con bassa tenacità e praticamente privi di duttilità. Sono, di solito, buoni isolanti elettrici e termici per l’assenza di elettroni di conduzione, e, grazie alla stabilità dei loro forti legami chimici, hanno una temperatura di fusione relativamente alta ed un’elevata stabilità chimica in molti ambienti aggressivi. Proprio per queste proprietà sono utilizzati in molte applicazioni e sono di importanza strategica nelle tecnologie avanzate. In genere i materiali ceramici utilizzati in applicazioni tecnologiche possono essere suddivisi in due gruppi: materiali ceramici tradizionali e materiali ceramici avanzati. Le ceramiche tradizionali sono costituite da partendo da materie prime silicate ( argille, quarzo e feldspati). I materiali ceramici avanzati sono ottenuti a partire da materie prime fortemente selezionate e pure e comprendono: ossidi, carburi, nitruri, silicati. Alcuni dei più importanti materiali ceramici avanzati per usi strutturali sono

UNIVERSITA’ DEGLI STUDI DI PISA 150 l’allumina ( ), il nitruto di silicio ( ! "#), il carburo di silicio ( !% ), e la zirconia (&' ), combinati con altri ossidi refrattari.

8.3.2 CERAMICI AVANZATI

I materiali ceramici utilizzati nell’industria elettronica si collocano fra i cosiddetti ceramici avanzati. Allo stato attuale non c’è una definizione ufficiale di per i ceramici avanzati, è dunque possibile riassumere le loro caratteristiche come “prodotti organici, non metallici, policristallini, provvisti di rilevanti prestazioni strutturali e/o funzionali”. Per prestazioni strutturali si intende la capacità del ceramico di resistere alle sollecitazioni meccaniche e all’usura in condizioni di temperatura e pressione molto elevate. Per prestazioni funzionali si intendono le eventuali proprietà elettriche, elettroniche, ottiche e magnetiche che essi possono presentare in particolari condizioni di temperatura, pressione e composizione dell’ambito circostante.

Figura 8.3 - Esempi di isolanti elettrici ceramici avanzati

8.3.3 FABBRICAZIONE DEI MATERIALI CERAMICI AVANZATI

I materiali ceramici non possono essere portati a fusione o perché si decompongono prima o perché le temperature di fusione sono molto elevate.

UNIVERSITA’ DEGLI STUDI DI PISA 151 L’unico mezzo per realizzare il componente è, quindi, il processo di sinterizzazione. Diversamente dal processamento di altre tipologie di materiali, quasi tutte le fasi di fabbricazione di un componente ceramico influiscono sulle proprietà del prodotto finito. Di conseguenza ogni fase, dalla scelta delle polveri di partenza, la dimensione delle particelle, la miscelazione e macinazione delle polveri, ai vari processi di formatura, attraverso l’essicazione e sinterizzazione, fino al trattamento termico finale e successive fasi di lavorazione, deve essere considerata fondamentale [21]. Lo studio ed il controllo di tutti gli stadi del processo sono necessari per ottimizzare le proprietà del materiale ceramico. I prodotti ceramici vengono realizzati a partire da materie prime in forma di polveri o sospensioni di polveri, attraverso un processo che comprende numerose fasi. La sequenza base del processo prevede:

1. preparazione della materie prime; 2. formatura;

3. trattamento termico e consolidamento 4. lavorazione finale.

Le polveri da utilizzare si ottengono a partire dal trattamento termico di materie prime naturali [22] o per mezzo di processi di sintesi [23] a seconda delle proprietà richieste per il prodotto ceramico finale. Generalmente le polveri ottenute a partire da minerali vengono utilizzate per i prodotti ceramici tradizionali, mentre quelle ottenute via sintesi, trovano una maggiore applicazione nei prodotti ceramici avanzati, dove uno stretto controllo di impurezze e difetti microstrutturali è necessario per ottimizzare la performance finale. I processi di sintesi sono numerosi e differenti, ma le polveri ottenute presentano caratteristiche comuni:

- elevata purezza

- controllo della distribuzione della dimensione delle particelle - elevata superficie specifica

UNIVERSITA’ DEGLI STUDI DI PISA 152 Durante la fase di formatura le polveri vengono compattate nella forma desiderata. Il componente realizzato, detto verde, possiede elevata porosità densità tipica pari a circa il 60% della densità teorica e proprietà meccaniche limitate. Durante questa fase è importante ottenere un impacchettamento delle particelle quanto più omogeneo possibile, per evitare l’insorgere di difetti microstrutturali. I metodi comunemente usati nella formatura dei componenti ceramici sono, la pressatura a secco, il colaggio e l’estrusione. Ciascuno di questi processi è scelto in base alla geometria del pezzo che si vuole ottenere e alle esigenze e costi nei sistemi di produzione. La fase successiva è la rimozione del mezzo acquoso impiegato attraverso il trasporto e l’evaporazione in un mezzo gassoso non saturo, detta essiccazione. Se non controllato questo processo può causare l’insorgere di difetti legati alla formazione rapida di gas del mezzo acquoso e a diverse contrazioni nel materiale.

E’ chiamato sinterizzazione il processo mediante il quale le particelle di polvere vengono agglomerate attraverso fenomeni di diffusione allo stato solido, evaporazione, condensazione, solubilizzazione e riprecipitazione, a temperature molto elevate ma inferiori al punto di fusione del composto che deve essere sinterizzato [24]. La sinterizzazione permette di trasformare il componente poroso verde in un prodotto denso tra l’85% e fino a circa il 100% della densità teorica. Se un sistema di due particelle a contatto che non hanno energia minima superficiale e non sono in equilibrio termodinamico, è riscaldato ad una temperatura al di sotto del punto di fusione, la massa delle particelle si sposta in maniera da portarsi ad energia superficiale più bassa, e cioè ad un’area superficiale minore, fornendo un legame tra particelle [25].

UNIVERSITA’ DEGLI STUDI DI PISA 153

Figura 8.4 - Illustrazione del processo di sinterizzazione

Figura 8.5 - Particelle di polveri prima della sinterizzazione

UNIVERSITA’ DEGLI STUDI DI PISA 154 All’aumentare del tempo di sinterizzazione, la porosità del materiale diminuisce man mano che le particelle diventano più grandi, e alla fine del processo, si ottiene una dimensione del grano di equilibrio.

8.3.4 PROPRIETA’MECCSANICHE E TERMICHE DEI MATERIALI CERAMICI AVANZATI

Come classi di materiali, i ceramici sono relativamente fragili. La resistenza a trazione dei materiali ceramici è molto variabile, andando da valori molto bassi, minori di 0,7 MPa, finora circa 7000 MPa di alcuni tipi preparati in condizioni accuratamente controllate. Comunque pochi ceramici avanzati hanno la resistenza a trazione superiore a 170 MPa. Inoltre i materiali ceramici evidenziano una grande differenza tra la loro resistenza a trazione e a compressione. In genere la resistenza a compressione è da 5 a 10 volte superiore della resistenza a trazione, come indicato nella tabella seguente, dove sono riportati i principali materiali ceramici avanzati.

Materiale Densità

(/* + compressione Resistenza a Resistenza a trazione Resistenza a flessione

MPa MPa Mpa

(99%) 3.85 2585 207 345 ! "# (,'-../ 0 / 1/ 20) 3.19 3450 ---- 690 ! "# (dopo reaction bonding) 2.8 770 --- 255 !% (sinterizzato) 3.1 3860 170 550 &' , 9% 34 (parzialmente stabilizzato) 5.5 1860 --- 690

Tabella 8.3 – Proprietà meccaniche di alcuni ceramici avanzati

Inoltre molti materiali ceramici avanzati sono duri e presentano una bassa tenacità ovvero una bassa resistenza alle sollecitazioni dinamiche, a causa dei legami ioni-covalenti, che ne caratterizzano anche la mancanza di plasticità.

UNIVERSITA’ DEGLI STUDI DI PISA 155 Le caratteristiche termiche dei ceramici sono fondamentali per le applicazioni caratterizzate da una temperatura di esercizio molto alta e dove sia necessaria una prestazione da isolante termico, come nel caso del contatto riscaldatore-scudo termico. Il valore del coefficiente di dilatazione è strettamente legato alla natura del legame chimico e alla struttura cristallina. Infatti, l’aumento di volume che si osserva con l’aumento della temperatura è espressione dell’aumento delle vibrazioni termiche degli atomi alla loro posizione di riposo, a bassa temperatura. Nella tabella seguente sono riportati i coefficienti di dilatazione termica di alcuni ceramici, confrontati con quelli dei matalli che sono a diretto contatto con l’isolamento elettrico nella configurazione catodo-riscaldatore-scudo.

Metalli α (°6 789:) Ceramici α (°6 789:)

Tungsteno 4.5 Magnesia 13.5

Tantalio 6.5 Zirconia stabilizzata 10.0

Allumina 8.8 Spinello 7.6 Mullite 5.3 Carburo di silicio 4.7 Cordierite 2.0 Vetro di silice 0.6

Tabella 8.4 – Coefficienti di dilatazione termica

Nella configurazione in esame le maggiori sollecitazioni meccaniche sono dovute alla differente dilatazione termica che si ha tra tubo del catodo e isolamento elettrico. Ipotizzando una dilatazione lineare dei due corpi, è possibile ricavare le tensioni che si instaurano nel materiale ceramico dovute alla dilatazione del catodo al variare della temperatura, secondo la legge:

; = < (8.1) dove con ; si rappresentano le tensioni in MPa, E il modulo di elasticità del materiale in MPa, ed < la deformazione del materiale. Nel caso di corpo cilindrico è possibile calcolare la deformazione come:

< ==>> =>?9>@

UNIVERSITA’ DEGLI STUDI DI PISA 156 dove con 2A e 2B si identificano le rispettivamente i diametri iniziali e finali del cilindro considerato. E’ possibile calcolare il diametro finale del corpo in esame considerando la dilatazione che subisce a causa dell’innalzamento della temperatura, secondo la relazione lineare:

2B= 2A[1 + EF B− AH] (8.3)

Indicando con il pedice “cat” e “isol” rispettivamente le grandezze associate a catodo e isolamento, è possibile scrivere per i due corpi in esame:

2I J.B = 2I J.A[1 + EI J.F B− AH]

2AKLM.B = 2AKLM.A[1 + EAKLM.F B− AH]

A causa dei due differenti coefficienti di dilatazione, l’isolamento sarà costretto a dilatarsi al pari del diametro finale del catodo. La deformazione sarà quindi:

< =>NOP.?9>@QRS.?

>@QRS.@ =

>NOP.@TUVWNOP.FX?9X@HY9>@QRS.@[[email protected]?9X@H]

>@QRS.@ (8.4)

E’ quindi possibile ricavare le tensioni associate alla deformazione e paragonarle con le tensioni ammissibili caratteristiche dell’isolamento ceramico scelto. A titolo di esempio, è riportato di seguito l’andamento delle tensioni che si instaurano in un isolamento ceramico AlN a contatto con il tubo del catodo in tantalio, al variare della temperatura. Il ceramico AlN è caratterizzato da un coefficiente di espansione termica lineare di 6 ∙ 10] [1 ^]⁄ , un modulo di elasticità = 310 _`/, ed una resistenza a trazione di 320 3`/ .

UNIVERSITA’ DEGLI STUDI DI PISA 157

Figura 8.7 - Tensioni nell’isolamento elettrico ceramico AlN al variare della temperatura di esercizio

Nel caso considerato di isolamento ceramico in nitruro di alluminio, le tensioni che si instaurano dovute alla diversa dilatazione termica tra tubo del catodo e isolante, sono al disotto della tensione ammissibile del materiale (320MPa) fino alla temperatura di 2300 K, che rappresenta anche il punto di fusione per il ceramico in esame.

La dilatazione termica è collegata alla vibrazione delle particelle attraverso la forza del legame chimico. Infatti i materiali con coefficiente di dilatazione più basso, presentano anche punti di fusione più elevati, perché entrambi sono espressione della forza del legame.

UNIVERSITA’ DEGLI STUDI DI PISA 158 Temperature di fusione in K di ceramici e di metalli refrattari

ab% 4420 2320 /% 4120 %' 2260 c 3640 %' &'d 3330 3 2 ! (Mullite) 2080 / 3270 ! 2070 34 3070 ` 2045 &' 3040 ! 1988 d" ~ 300 (sublima) ! 1878 30 2895 `2 1827 d- 2840 f- 1812 !% 2770 %0 1763 "g 2740 "! 1728 d#% 2720

Tabella 8.5 – Temperature di fusione

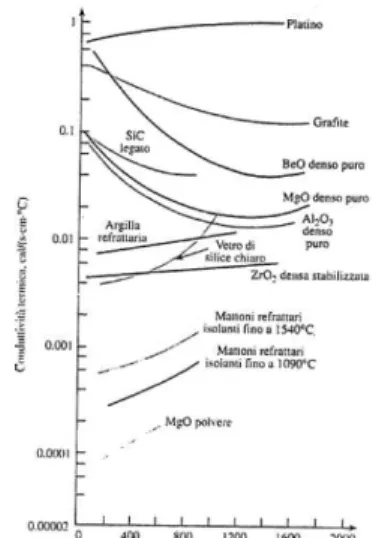

Oltre alla dilatazione termica è di notevole importanza la conducibilità termica. In generale la maggior parte dei ceramici hanno basse conducibilità termiche a causa del loro forte legame ionico-covalente e sono buoni isolanti termici. La figura che segue mette a confronto la conducibilità termica di diversi ceramici in funzione della temperatura. Per la loro resistenza termica, i materiali ceramici sono utilizzati come refrattari, ossia quei materiali che resistono all’azione di ambienti molto caldi.

Figura 8.8 - Conducibilità termica di alcuni materiali ceramici al variare della temperatura

UNIVERSITA’ DEGLI STUDI DI PISA 159 Nei ceramici, la mancanza di elettroni liberi, riduce la conducibilità, mentre la trasparenza favorisce il trasferimento di energie radiante, specialmente a temperatura elevate. Questa caratteristica è stata messa in evidenza nell’analisi del riscaldatore per irraggiamento, quando confrontando le due modalità di trasferimento di calore, per irraggiamento o contatto diretto del riscaldatore col catodo, si è potuto osservare come le principali dispersioni, nel caso in cui fosse presente l’isolamento elettrico interposto tra avvolgimento e tubo, fossero dovute all’irraggiamento dell’isolamento elettrico stesso verso l’ambiente, in quanto caratterizzato da una emissività superiore rispetto a quella di tantalio o tungsteno. In generale, i composti caratterizzati da atomi leggeri ( Be, Mg, Al) , strutture semplici e compatte e purezza elevata presentano conducibilità termiche elevate. A titolo di esempio, il ceramico 34 # , caratterizzato dall’avere una struttura più complessa di 34 e di , ha una conducibilità inferiore anche se la dilatazione, la capacità termica e le proprietà elastiche siano abbastanza simili.

8.4

SCELTA DEGLI ISOLANTI

Nei test condotti ad Alta, è risultato evidente come alle alte temperature di funzionamento si abbia l’evaporizzazione di tungsteno (riscaldatore). Charlton, Davis e Newson (1972-1974) nelle loro pubblicazioni, evidenziano come, al di sopra dei 1200°C sia molto probabile che gli ossidi ceramici reagiscano con il tantalio o il tungsteno. Per tale motivo la scelta del tipo di isolamento deve essere fatta tra quei candidati che, oltre a presentare ottime caratteristiche di isolamento elettrico, alta temperatura di fusione, buona elasticità, siano privi di ossigeno. Come precedentemente detto, i materiali ceramici avanzati sono i miglior candidati all’adempimento dei requisiti descritti.

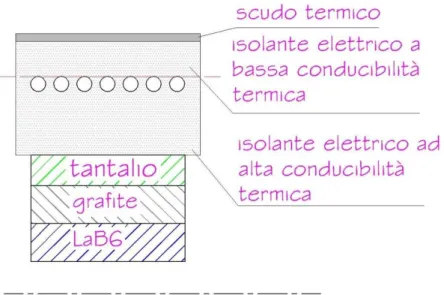

Nelle varie modalità di riscaldo analizzate, si è reso evidente come l’isolamento elettrico debba avere caratteristiche di conducibilità differenti a seconda di dove è posizionato. L’isolamento elettrico posizionato tra riscaldatore e scudo termico deve

UNIVERSITA’ DEGLI STUDI DI PISA 160 presentare bassa conducibilità termica, al contrario l’isolamento interposto tra riscaldatore e catodo deve presentare una bassa conducibilità, in modo che la gran parte della potenza emessa dal riscaldatore sia scambiata con il catodo e quindi utile al riscaldo dell’emettitore.

Figura 8.9 - Schema della configurazione riscaldatore catodo teorica, con due isolamenti elettrici

Nella realtà la configurazione è variata rispetto a quella teorica. Tra avvolgimento ed avvolgimento si ha una situazione particolarmente critica, infatti in tale punto si raggiungono temperature di funzionamento, in condizioni di riscaldatore acceso, maggiore rispetto ad ogni altra parte del catodo. Tale zona sarà quindi caratterizzata da forti dilatazioni termiche. La necessità di utilizzare materiali con coefficienti di dilatazione termica simili, porta all’utilizzo di un unico isolante elettrico a contatto diretto con il riscaldatore secondo le configurazioni sotto schematizzate.

UNIVERSITA’ DEGLI STUDI DI PISA 161

Figura 8.10 - Schema della configurazione riscaldatore catodo reale, con due isolamenti elettrici nelle due diverse modalità A e B

La scelta tra configurazione A o B è essenzialmente legata alla diminuzione di dispersioni verso l’ambiente.

La zona considerata inoltre è caratterizzata anche da un altro fenomeno, prima accennato, relativo all’evaporazione del filamento. Per il corretto accoppiamento tra riscaldatore e isolamento elettrico, risulta evidente come la ceramica debba presentare una sede o scanalatura, internamente alla quale sia avvolto il riscaldatore, in modo anche da poter garantire la separazione tra i vari avvolgimenti.

Figura 8.11 - Isolamento elettrico. In evidenza la sede per l’avvolgimento del riscaldatore [26]

UNIVERSITA’ DEGLI STUDI DI PISA 162 Come precedentemente accennato, alle alte temperature si ha la possibile evaporazione del riscaldatore con la condensazione sull’isolamento ceramico freddo. Questo fenomeno rappresenta una criticità per il funzionamento del riscaldatore, come evidenziato nei test condotti ad Alta [26], in quanto può portare al corto circuito del riscaldatore stesso, creando dei collegamenti elettrici a bassa resistenza tra avvolgimento ed avvolgimento. La conseguenza di questo fenomeno è l’abbassamento di resistenza del riscaldatore con relativa diminuzione di temperatura del filamento.

Figura 8.12 - Meccanismo di evaporazione condensazione del riscaldatore

Per evitare l’insorgere di questo possibile effetto è quindi necessario dimensionare opportunamente le cavità della ceramica in modo da aumentare la pressione al di sopra della tensione di vapore del tungsteno. L’immagine sotto riportata evidenzia la formazione di un film metallico sull’isolamento ceramico, in un riscaldatore con cavità non opportunamente dimensionate.

UNIVERSITA’ DEGLI STUDI DI PISA 163 Per permettere la realizzazione di cavità di dimensioni opportune è quindi indispensabile che l’isolamento sia ben lavorabile e in grado di conservare le caratteristiche meccaniche anche alle alte temperature.

E’ quindi possibile ricapitolare schematicamente le caratteristiche che il ceramico deve avere. In particolare deve poter garantire:

- Temperatura di esercizio di circa 2200 K;

- Coefficiente di dilatazione lineare paragonabile con quello di tungsteno e tantalio;

- Ceramica non ossidica; - Ottima lavorabilità; - Basso costo.

Di seguito è riportata un tabella dove sono visibili le caratteristiche dei ceramici isolanti comunemente più utilizzati. Le caratteristiche evidenziate in verde rappresentano un requisito soddisfatto, in rosso i requisiti non soddisfatti.

Ceramico Composizione Temp.di fusione

[K]

Resist. a trazione [MPa] / tensioni a 2200 K [MPa] Cond. termica [W/mK] Rigidità dielettr. [kV/mm] Ossido di alluminio hijk+ 2320 Coeff. di dilatazione termica superiore al tantalio 110 120 (Trif=1500°C) Biossido di silicio lmkj 1715 110/717 1,4 40 (Trif=1500°C) Biossido di zirconio n kj 2750 650/2700 10,3 387 (Trif=1500°C) Ossio di magnesio

o(k 2798 Coeff. di dilatazione

termica superiore al tantalio 60 45 (Trif=1800°C) Nitruro di silicio lm+pq 1900 580/1792 25 170 (Trif=1500°C) Nitruro di boro rp 3000 46/12-714 (*) 45-65 35 Nitruro di alluminio hip 2273 320/308 180 >40

Tabella 8.6 - Caratteristiche di alcuni ceramici avanzati [27]-[28]-[29]-[30]-[31]-[32]-[33]-[34]-[35]

UNIVERSITA’ DEGLI STUDI DI PISA 164 Tra i ceramici considerati, quelli in grado di soddisfare i requisiti risultano essere il nitruro di alluminio ed il nitruro di boro. Quest’ultimo è caratterizzato da diversi coefficienti di dilatazione termica, a secondo della forma considerata, che influiscono notevolmente sulle tensioni dovute alla dilatazione del tubo del catodo, per tale motivo i valori riportati in tabella sono evidenziati con un asterisco (*). Nella scelta dell’ isolante BN si renderà quindi necessario verificare il coefficiente di espansione termica che lo caratterizza. E’ tuttavia possibile realizzare un accoppiamento con gioco tra catodo ed isolamento, così da limitare l’insorgere di tensioni all’aumentare della temperatura. Per tanto è possibile prendere in considerazione anche quelle particolari forme di BN che, a causa dei bassi coefficienti di dilatazione termica, non rispettano la verifica a rottura.

Ogni ceramico scelto è caratterizzato da diverse forme. Di seguito verrà fornita una breve descrizione degli isolanti esaminati; in Appendice A sono riportate le schede tecniche dei ceramici descritti.

8.4.1 BN

Il nitruro di boro (BN) può essere usato per formare cristalli estremamente duri, secondi solo al diamante, e la somiglianza della sua struttura con il diamante lo rende utile a molti scopi. Come il diamante, il nitruro di boro si comporta come un isolante elettrico, è un ottimo conduttore di calore. Come il carbone, il nitruro di boro polimorfo ha struttura e lucentezza simili alla grafite. Questa forma di nitruro di boro è composta da strati di fogli esagonali fusi, come la grafite. Questi fogli, a differenza della grafite, sono in registro: gli strati sono cioè direttamente uno sopra l'altro e un osservatore che guardasse dall'alto in basso vedrebbe solo quello superiore. I legami polari B-N interferiscono con lo spostamento di elettroni quindi questa forma di nitruro di boro non è un conduttore elettrico (a differenza della grafite che è un semimetallo che conduce elettricità in una rete di legami π nel piano dei suoi fogli esagonali). I nanotubi del nitruro di boro possono essere

UNIVERSITA’ DEGLI STUDI DI PISA 165 costruiti come quelli del carbonio. Il nitruro di boro è resistente alle ossidazioni e, in larga misura, è inerte. Può essere utilizzato in presenza di aria fino a 900°C. La massima temperatura di utilizzo in atmosfera inerte supera i 2500°C.

Figura 8.14 - Temperatura di fusione di vari materiali [36]

E’ caratterizzato da un coefficiente di espansione molto variabile a seconda del tipo di trattamento termico che subisce in fase di realizzazione.

UNIVERSITA’ DEGLI STUDI DI PISA 166 Quando il nitruro di boro è sinterizzato con l’aiuto di una fase liquida, quest’ultima vincola il trasferimento di calore all’interno della struttura cristallina. Quindi la conducibilità termica del nitruro di boro sinterizzato è una delle più alte di tutti i ceramici.

Figura 8.16 - Conducibilità termica di vari materiali [36]

La conducibilità termica del nitruro di boro dipende anche dalla temperatura. Alle temperature molto basse è simile a quella di un acciaio di ad alto grado di qualità, ad alte temperature supera quella dell’ossido di berillio che spesso è aggiunto alla composizione. Tra le varie forme della nitruro di boro, quelle comunemente più utilizzate per applicazioni di isolamento elettrico ad alta temperatura sono: BN grado AX05 e BN grado HP, commercializzate dalla società Saint Gobain. Il BN grado AX05 è uno dei nitruri di boro esagonali più puri disponibili in commercio. E’ particolarmente adatto a quelle applicazioni dove la resistenza a corrosione è maggiormente importante rispetto alla resistenza ad usura. Il BN grado AX05 e grado HP sono tuttavia caratterizzati da coefficiente di espansione termica dell’ordine di (0.5 − 1) ∙ 109][1 ^⁄ ], pertanto non verificano il limite a rottura dovuto alla dilatazione del catodo. Nell’assemblaggio con il tubo in tantalio sarà quindi necessario un accoppiamento con gioco. In appendice A sono riportate le schede tecniche del nitruro di boro gradoAX05 e HP.

UNIVERSITA’ DEGLI STUDI DI PISA 167

8.4.2 AIN

L’esistenza del nitruro di alluminio AlN fu fatta nel 1862 da F.Briegler e A.Geuther. La prima sinterizzazione fu realizzata da J.W. Mallets nel 1877. Per più di cento anni l’attenzione al AlN fu puramente di natura accademica. La tecnologia sul ceramico AlN prese rapidamente piega nel 1984, ma i prodotti iniziali erano praticamente inesistenti, a causa della scarsa qualità delle polveri e dell’inesperienza con le tecnologie di fabbricazione su scala commerciale. Nei primi anni 90 il mercato del nitruro di alluminio subì una forte crescita grazie al suo utilizzo nella microelettronica. Attualmente più di 20 compagnie producono il nitruro di alluminio su scala mondiale. Rispetto agli altri isolanti elettrici ceramici, solamente il nitruro di alluminio e l’ossido di berillio offrono una alta conducibilità termica. Il BeO è caratterizzato da una conducibilità termica superiore al nitruro di alluminio ma è stato vietato in numerosi manufatti a causa della sua tossicità.

Figura 8.17 - Conducibilità termica dell’ AlN a confronto con altri materiali [37]

AlN è il solo composto stabile del sistema binario Al-N ed esiste solo una struttura cristallina e cioè quella esagonale. L’AlN puro ha densità di 3.26 4 1⁄ e si dissiocia a pressione atmosferica intorno ai 2500°C. L’AlN puro è incolore e traslucente, ma è facilmente colorabile mediante l’aggiunta di impurità. Il nitruro di alluminio è suscettibile all’idrolisi dell’acqua e umidità. Questa è la spiegazione del

UNIVERSITA’ DEGLI STUDI DI PISA 168 suo odore di ammoniaca. Gli additivi tipici in fase di sinterizzazione sono le terre rare o ossidi di terre alcaline. Per raggiungere alti valori di conducibilità termica viene aggiunto dell’ittrio. La formazione e la distribuzione microstrutturale di ittrio controlla sia la densificazione che le proprietà termiche. L’alta temperatura di sinterizzazione dipende dagli additivi aggiunti nell’intervallo tra i 1600 a 1900°C. L’AlN esibisce una ottima resistenza ad un’ampia varietà di materiali. Molti metalli, inclusi Cu, Li, U, leghe ferrose e alcune superleghe non attaccano l’AlN. Alcuni studi sulla corrosione hanno mostrato che gli acidi attaccano la fase secondaria nei contorni dei bordi di grano, mentre forti alcalini dissolvono il materiale di base AlN. L’AlN resiste all’acqua distillata e all’acqua marina ed è stabile nell’intervallo del pH da 3 fino a 11. Il prezzo dell’AlN è diminuito negli ultimi anni, anche se risulta essere ancora inadeguato, nonostante i numerosi vantaggi apportati alla qualità del materiale [38]. Esistono solamente poche compagnie a livello mondiali in grado di produrre polveri di AlN su larga scala: Advantaced Refractory Technologies Inc. (USA); H.C. Starck and Elf Atochem (Europa); Toyo Aluminium e Takuyama Soda (Giappone). I giapponesi furono i pionieri della realizzazione di AlN ad alta conducibilità termica, non c’è quindi da sorprendersi che in Giappone risiedano le più grandi compagnie del settore. Le principali fasi nella produzione di polveri di AlN sono due: riduzione termica del carbonio e nitrurazione diretta. In Europa le compagnie di maggior importanza nella lavorazione dell’AlN risultano essere CeramTec e ANCeram. La produzione di polveri di AlN nel mondo è stimata essere di 200 tonnellate l’anno. Il prezzo delle polveri si aggira tra i 20 e i 180 $ al kg. Il 75% è consumato nel mercato elettronico giapponese (Toshiba, Tokuyama Soda, Kyocera, Sumitomo, Electric Industries, Maruwa) [38].

In Appendice A è riportata la scheda tecnica del nitruro di alluminio grado HP prodotto da Saint Gobain.

![Figura 8.11 - Isolamento elettrico. In evidenza la sede per l’avvolgimento del riscaldatore [26]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7625628.116697/18.892.164.744.171.401/figura-isolamento-elettrico-evidenza-sede-avvolgimento-riscaldatore.webp)

![Figura 8.13 - Film metallico interno all’isolamento elettrico [26]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7625628.116697/19.892.189.743.838.1066/figura-film-metallico-interno-isolamento-elettrico.webp)