INDICE

1

ANALISI PRELIMINARE

1

1.1 FUNZIONI GENERALI 1

1.2 ANALISI DEGLI ORGANI COSTITUENTI LA MACCHINA 1

1.2.1 UNITÀ SOSTEGNO E MOVIMENTAZIONE LASTRA 2

1.2.2 STRUTTURA DI BASE 8

1.2.3 UNITÀ ACQUISIZIONE DATI LASTRA 10

1.2.3.1 Scelta della telecamera 10

1.2.3.2 Modalità di acquisizione delle immagini 12

1.2.3.3 Sistema di regolazione del fuoco 18

1.2.4 SISTEMA MISURA SPOSTAMENTO LASTRA 22

1.2.5 UNITÀ ACQUISIZIONE SPESSORE DELLA LASTRA 27

1.2.6 SISTEMA DI ILLUMINAZIONE 30

1.2.7 SISTEMI DI PROTEZIONE 32

Capitolo 1: ANALISI PRELIMINARE

1 ANALISI PRELIMINARE

1.1 Funzioni generali

In questo capitolo sarà illustrata la metodologia con la quale è stato affrontato il problema della progettazione del macchinario SS2500, saranno prese in considerazione le possibili soluzioni architetturali per la costruzione degli organi costituenti la macchina, in relazione alle operazioni che dovranno svolgere ed agli elementi o moduli a cui dovranno interfacciarsi.

La SS2500 dovrà essere in grado di interfacciarsi con delle rulliere motorizzate poste sia a valle che a monte di essa, la macchina nel suo funzionamento deve riuscire a prelevare la lastra dal piano individuato dalla rulliera posta a monte, e con un movimento traslatorio rettilineo a velocità e posizione controllata movimentarla fino all’uscita della macchina stessa, posizionandola sulla rulliere posta a valle di SS2500. Durante il periodo di attraversamento della macchina da parte della lastra, una telecamera montata sulla SS2500 acquisirà l’immagine della superficie, ed un dispositivo dovrà rilevarne lo spessore.

1.2 Analisi degli organi costituenti la macchina

In questo paragrafo saranno descritte, modulo per modulo le soluzioni analizzate, i relativi vantaggi e svantaggi, e le soluzioni adottate nella progettazione di SS2500. I moduli principali costituenti la macchina sono:

• Struttura di Base (SB)

Capitolo 1: ANALISI PRELIMINARE

• Unità Acquisizione Spessore della Lastra (UASL) • Sistema misura spostamento lastra

• Sistema di illuminazione • Sistemi di protezione

1.2.1 Unità Sostegno e Movimentazione lastra

Lo studio e la progettazione di questa due unità è avvenuta contemporaneamente in quanto l’unità della SS2500 adibita al sostegno delle lastre e` la stessa destinata alla movimentazione delle stesse.

Questa soluzione è stata preferita rispetto ad una nella quale la linea di lucidatura già esistente funziona anche da sistema di sostegno e movimentazione degli organi necessari per eseguire le operazioni desiderate. Il motivo di questa scelta è dovuto al fatto che la SS2500 è un macchinario pensato per essere capace di svolgere operazioni di acquisizione immagini e misure di lastre in materiale lapideo percorrenti una linea di lucidatura comune, quindi la sua indipendenza è fondamentale per la realizzazione di un macchinario in grado di interagire con linee di lucidatura diverse, e che non necessita di essere adattato di volta in volta alla linea su cui dovrà essere montato, almeno per quanto riguarda le sue misure caratteristiche.

La soluzione adottata si è rivolta in direzione di un sistema costituito da un piano individuato da due o più rulli portanti in grado di sostenere l’intero carico derivante dal peso della lastra e dagli eventuali carichi agenti su di essa, sul quale la lastra potrà posizionarsi e spostarsi liberamente. Questa scelta è stata fatta per far sì che si abbia continuità nel moto di attraversamento della linea da parte della lastra, che nelle linee di lucidatura comuni si muove attraverso i vari moduli descritti nel capitolo dedicato allo stato dell’arte, utilizzando dei piani rullati motorizzati.

I rulli facenti parte del sistema di sostegno della lastra, dovendo permettere il movimento della stessa, richiederanno l’utilizzo di supporti che ne permetteranno la rotazione libera rotazione.

Capitolo 1: ANALISI PRELIMINARE

Le possibili soluzioni adottabili ed analizzate per movimentare la lastra durante l’attraversamento della SS2500, cioè nel passaggio dalla rulliera motorizzata posta a monte, alla rulliera posta a valle ,sono:

• sfruttare il moto generato dalle rulliere motorizzate gia`presenti sulla linea di lucidatura;

• progettare un sistema di movimentazione lastra indipendente dalla linea di lucidatura.

Dall’analisi dei sistemi di movimentazione delle lastre utilizzati su una linea di lucidatura,effettuata sia attraverso le informazioni ottenute dallo studio dello stato dell’arte, sia con l’esperienza ricavata da alcune visite aziendali, è emerso che, la soluzione sfruttante il moto generato dalle rulliere motorizzate non risultava avere le caratteristiche di regolarità di avanzamento e velocità richieste dalle nostre esigenze, in quanto la lastra non avanza solitamente sulla linea di lucidatura in maniera regolare e il moto, nella maggior parte delle macchine prese in esame, non è controllato né in velocità né in posizione. Quindi per adattare il movimento della lastra alle esigenze che si richiedono da un dispositivo di acquisizione immagini (vedi paragrafo 5.2.3.1), si sarebbe dovuti intervenire modificando i sistemi di movimentazione a monte della SS2500, facendo venire meno le caratteristiche di autonomia proposte, ottenendo risultati meno performanti. Si è preferita pertanto la soluzione che adotta un sistema di movimentazione lastra autonomo e indipendente dalla linea di lucidatura

Dovendo dunque progettare un macchinario in grado di movimentare autonomamente la lastra da un piano rullato posto a monte della SS2500, ad uno identico posto a valle, le possibili soluzioni prese in esame sono le seguenti:

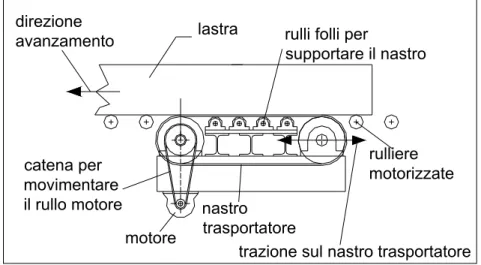

1. possibilità di far movimentare la lastra attraverso l’utilizzo di un nastro trasportatore teso tra due rulli di cui uno motorizzato.

2. movimentare la lastra utilizzando la spinta generata da due rulli gommati motorizzati, posti rispettivamente all’ingresso e all’uscita della SS2500.

Capitolo 1: ANALISI PRELIMINARE

che la lastra sia meno soggetta a slittamenti, in quanto la superficie di contatto che trasmette la forza motrice attraverso l’attrito tra nastro e lastra risulta maggiore ripetto alle superfici prodotte dalla deformazione dovuta al peso della lastra. Deformazioni che si creano nello schiacciamento della gomma di cui sono è rivestiti i rulli motori del caso 2.

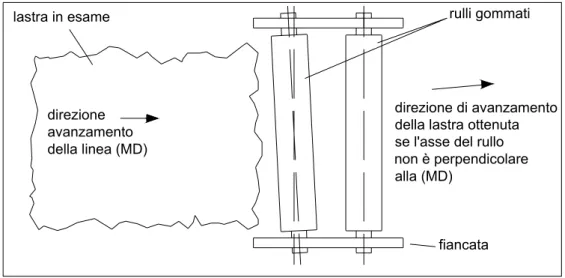

Inoltre un sistema a nastro trasportatore da maggiori garanzie per quanto riguarda la traiettoria sicuramente rettilinea seguita dal lastra che vi si trova sopra, mentre un sistema utilizzanti due rulli motori potrebbe generare una traiettoria della lastra rettilinea, che però si discosta da quella parallela alla machine direction (MD), se i due rulli non fossero montati paralleli tra loro e con gli assi perpendicolari alla (MD) (fig.5-2).

rulli folli per

supportare il nastro

trazione sul nastro trasportatore rulliere motorizzate nastro trasportatore motore catena per movimentare il rullo motore direzione avanzamento lastra

Figura 5-1: Movimentazione della lastra mediante nastro trasportatore teso tra due rulli di cui uno attuato mediante trasmissione a catena da un motore elettrico

I vantaggi di un sistema del tipo a nastro trasportatore rispetto ad uno utilizzante solamente due rulli gommati motorizzati, si apprezzano soprattutto nello spostamento di oggetti leggeri, di piccole dimensioni, e il cui spostamento deve essere fatto per un tratto lungo.

Capitolo 1: ANALISI PRELIMINARE

direzione di avanzamento della lastra ottenuta se l'asse del rullo non è perpendicolare alla (MD) lastra in esame direzione avanzamento della linea (MD) fiancata rulli gommati

Figura 5-2: Esempio di errore di montaggio di un rullo motore che genererebbe una direzione di avanzamento errata della lastra

Gli svantaggi invece legati all’ implementazione di una tale soluzione sono che il nastro trasportatore richiede per funzionare correttamente di essere messo in trazione tra i due rulli, per far sì che il momento motore si possa trasmettere per attrito dalla superficie del rullo al nastro trasportatore. Tale pretensionamento e ottenuto mediante sistemi che variano l’interasse dei rulli. La forza che si genera dalla messa in trazione del nastro comporta una costruzione dei rulli con dimensioni maggiori rispetto al caso di trasmissione del moto senza l’ausilio del nastro, per il fatto che gli stessi devono sopportare oltre al carico esercitato dal peso dell’oggetto trasportato, anche il carico dovuto al pretensionamento. Inoltre la costruzione di un rullo in grado di spostare la sua posizione lungo la machine direction (MD) permettendo di variare l’interasse, comporta costruttivamente delle complicanze dovute alla necessità di adottare dei supporti scorrevoli e non fissi, come invece può essere fatto quando si utilizzano due rulli gommati motorizzati.

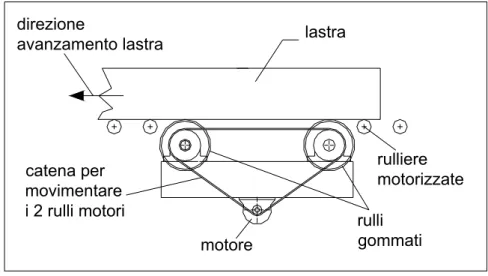

La soluzione del secondo tipo, cioè quella in cui la lastra viene movimentata utilizzando la spinta generata da due rulli gommati motorizzati, posti rispettivamente all’ingresso e

Capitolo 1: ANALISI PRELIMINARE

Questa soluzione come evidente dalla figura 5-3, movimenta la lastra mediante l’utilizzo di due rulli in acciaio rivestiti con uno strato di gomma per aumentarne l’attrito con la superfici della lasta, tali rulli devono essere entrambi motori altrimenti non si riuscirebbe a fare attraversare alla lastra da esaminare l’intera lunghezza della SS2500. Rendere entrambi i rulli motori, può essere ottenuto in maniera semplice con una trasmissione del moto, dal motore elettrico ai rulli gommati utilizzando un sistema a catena, capace di trasmettere coppie elevate da un pignone movimentato dal motore, alle corone posizionate in asse ai rulli gommati.

Questo sistema presenta una semplicità costruttiva, in quanto i due rulli possono essere montati ad interasse fisso, e quindi con l’ausilio di semplici supporti per cuscinetti possono essere inseriti direttamente nelle fiancate, inotre come rilevato dallo studio dello stato dell’arte, si possono ottenere traiettorie delle lastra rettilinee e parallele rispetto alla (MD), semplicemente mettendo delle tolleranze di perpendicolarità, tra l’asse dei rulli gommati e la direzione machine direction (MD) della linea.

Questo tipo di movimentazione risulta però inadeguato alla movimentazione dei pezzi aventi una lunghezza inferiore al valore dell’interasse dei rulli.

Tenendo presente che il macchinario dovrà movimentare prevalentemente lastre di dimensioni superiori ai due metri sia in larghezza che lunghezza, e quindi di lunghezza maggiore dell’interasse tra i rulli, e aventi masse di qualche centinaia di chilogrammi è stata scelta la soluzione che usa due rulli gommati attuati da motori elettrici, sul quale la lastra scorre con il moto desiderato.

Capitolo 1: ANALISI PRELIMINARE direzione avanzamento lastra catena per movimentare i 2 rulli motori motore rulli gommati rulliere motorizzate lastra

Figura 5-3: Dispositivo di movimentazione della lastra utilizzante due rulli gommati motori, attuati tramite trasmissione a catena da un motore elettrico

La scelta è stata ritenuta più adatta per i seguenti motivi:

• Le prestazioni richieste al sistema per quanto riguarda la lunghezza di movimentazione e le dimensioni delle lastre da movimentare, non richiedono l’utilizzo di un nastro trasportatore il cui costo puo` essere quindi eliminato • L’ eliminazione del nastro trasportatore puo` permettere la costruzione di rulli

con dimensioni caratteristiche più piccole, in quanto questi non devono sopportare il carico generato dalla messa in trazione del nastro trasportatore, in aggiunta a quello generato dalla massa della lastra.

• Dallo stato dell`arte effettuato sulle rulliere motorizzate utilizzate per lo spostamento delle lastre in materiale lapideo all’interno di una linea di lucidatura, è risultato che queste presentavano una misura della dimensione dell’interasse tra un rullo ed un altro che generalmente era dell’ordine dei 500 mm, permettendo quindi lo spostamento di lastre aventi lunghezze minime di circa un metro. Il moto della lastra ottenuto con queste rulliere motorizzate è stato ritenuto soddisfacente per quanto riguarda le traiettorie che si riescono ad

Capitolo 1: ANALISI PRELIMINARE

• Dall’esperienza ricavata inoltre dalle visite effettuate nelle aziende, si è potuto verificare come i sistemi di spostamento di lastre in marmo o granito utilizzanti rulli gommati motorizzati ottengano risultati ottimi.

1.2.2 Struttura di Base

La struttura di base della macchina ha la funzione di supportare le unità funzionali e di consentire il loro corretto posizionamento reciproco. La struttura di base è stata pensata tenendo in considerazione che la macchina dovrà interfacciarsi con una linea di lucidatura gia` esistete le cui condizioni di interfaccia sono state in precedenza specificate, e con il pavimento.

Dal momento che la SS2500 e` stata pensata fin dall`inizio, come sezione di macchina autonoma, la struttura di sostegno, di conseguenza ha dovuto essere progettata in modo tale da sostenere tutti gli altri moduli costituenti la SS2500. Dovendo la struttura di sostegno essere indipendente dalle sezioni di impianto già, si è reso necessario realizzare una struttura particolarmente solida, che fosse in grado di sopportare gli ingenti carichi dovuti sia all’azione del peso delle lastre che alle azioni inerziali generate dalla movimentazione delle lastre.

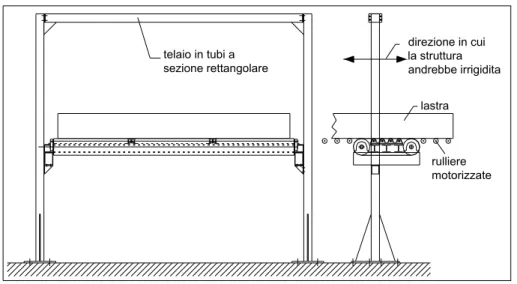

Tra le soluzioni prese in esame è stata considerata la possibilità di realizzare la struttura di base sia con una struttura di tipo a telaio, costituita cioè da elementi tubolari, sia una struttura di sostegno costituita da due fiancate laterali e irrigidita da elementi tipo trave a sezione rettangolare.

I vantaggi di una struttura a telaio costituita da elementi tubolari a sezione rettangolare del tipo rappresentato in figura 5-4, stanno nella semplicità con la quale possono essere assemblati con operazioni di saldatura. D’altro canto una struttura di questo tipo presenta la necessità di essere irrigidita, complicando la struttura stessa, nelle direzioni in cui si scaricano le forze di inerzia derivanti dalle accelerazioni e decelerazioni della massa considerevole delle lastre in movimento.

Capitolo 1: ANALISI PRELIMINARE telaio in tubi a sezione rettangolare direzione in cui la struttura andrebbe irrigidita rulliere motorizzate lastra

Figura 5-4: Esempio di struttura di sostegno realizzata mediante un telaio tubolare

La struttura a telaio richiede inoltre di una notevole quantità di staffe atte al posizionamento dei vari moduli presenti su di essa.

Per la SS2500 è stata quindi scelta una struttura portante costituita da due fiancate laterali, in grado di sostenere i carichi in maniera ottimale nelle direzioni in cui questi sono prevalenti (direzione verticale e direzione di moto della lastra), lavorate per ricavare i supporti necessari al montaggio degli altri moduli, e riferite reciprocamente attraverso l’utilizzo di due travi a sezione rettangolare che hanno anche la funzionalità di irrigidimento dell’intera struttura nella direzione in cui risulterebbe altrimenti più cedevole.

La struttura di base sarà inoltre costituita da due piastre delle dimensioni appropriate, collegate alla parte inferiore delle fiancate, che permetteranno tramita l’utilizzo di tirafondi il posizionamento e il bloccaggio dell’intera macchina al pavimento.

Per ottenere inoltre una una maggiore rigidezza della struttura di base nella direzione cross direction(CD), in cui una struttura di questo tipo risulta più cedevole sotto l’azione degli ingenti carichi, possono essere montate delle nervature congiungenti le fiancate e le piastre di base.

Capitolo 1: ANALISI PRELIMINARE

1.2.3 Unità Acquisizione Dati Lastra

Questa unità consente di acquisire l’immagine della superficie della lastra presa in esame.

1.2.3.1 Scelta della telecamera

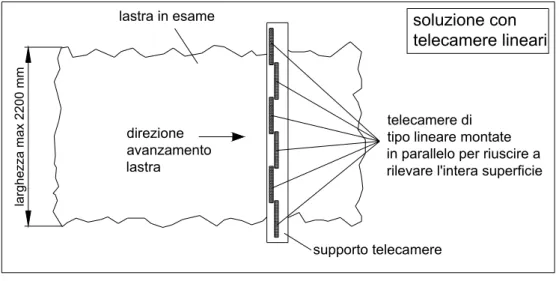

La SS2500 dovrà, di fatto, essere in grado di acquisire le immagini digitali a colori della superficie lucidata delle lastre in oggetto; tali immagini dovranno come illustrato dalla precedente specifica tecnica avere le caratteristiche di risoluzione minima di 40 dpi. Dopo aver analizzato i sistemi di acquisizione di immagini a colori presenti in alcune applicazioni industriali, e tenendo in considerazione l’esperienza che il laboratorio PERCRO vanta in applicazioni simili, la scelta del sistema di acquisizione immagini si e’ orientata verso l’utilizzo di una telecamera di tipo industriale, con comunicazione diretta al PC tramite porta FIRE WIRE. L’utilizzo di telecamere lineari, il cui funzionamento è legato ad uno spostamento rettilineo dell’oggetto in esame, non sarebbe risultata possibile utilizzando una sola telecamera, ma date le dimensioni di ripresa, e la risoluzione di quelle attualmente in commercio avrebbe necessitato il montaggio in parallelo di più telecamere lineari, andando ad incidere in maniera considerevole sul costo dell’intero macchinario (fig.5-6).

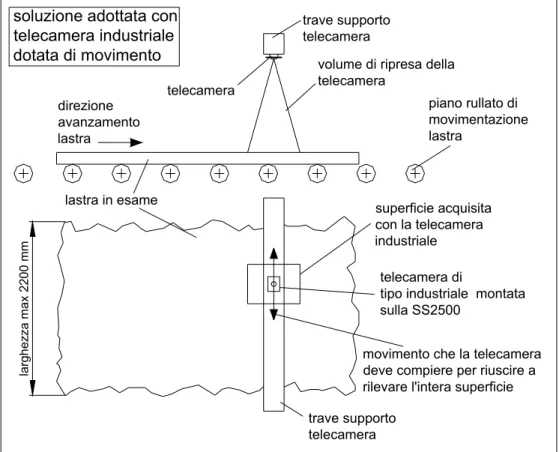

Questa soluzione e’ stata privilegiata rispetto all’utilizzo di telecamere di tipo lineari, per il fatto che l’area di ripresa delle telecamere industriali risulta essere una superficie rettangolare, e non una linea come avviene nelle telecamere lineari. Questo consente di riprendere l’intera superficie della lastra aumentando la distanza di ripresa dall’oggetto in esame; questo però va a discapito della risoluzione. L’alternativa è quella di dotare la telecamera di moto rispetto alla lastra, in modo che essa possa riprendere l’intera superficie (fig.5-5).

L’utilizzo sia di una telecamera industriale avente un area di ripresa rettangolare, sia di una telecamera linere, richiede che il moto della lastra sottostante sia completamente controllato, in quanto per la successiva fase di ricostruzione di un'unica immagine è

Capitolo 1: ANALISI PRELIMINARE

necessario conoscere la posizione relativa esistente al momento dello scatto del singolo fotogramma tra la lastra ed il sistema di acquisizione delle immagini.

volume di ripresa della telecamera la rgh ez za m a x

2200 mm telecamera ditipo industriale montata

sulla SS2500

movimento che la telecamera deve compiere per riuscire a rilevare l'intera superficie trave supporto telecamera superficie acquisita con la telecamera industriale lastra in esame telecamera direzione avanzamento lastra piano rullato di movimentazione lastra

soluzione adottata con telecamera industriale dotata di movimento

trave supporto telecamera

Figura 5-5: Schematizzazione di ripresa mediante l’utilizzo di una telecamera industriale dotata di movimento in direzione perpendicolare alla machine direction

Capitolo 1: ANALISI PRELIMINARE larghe zza max 22 00 mm direzione avanzamento lastra supporto telecamere telecamere di tipo lineare montate in parallelo per riuscire a rilevare l'intera superficie

lastra in esame soluzione con

telecamere lineari

Figura 5-6: Schematizzazione della ripresa della superficie della lastra mediante una serie di telecamere lineari montate in parallelo

1.2.3.2 Modalità di acquisizione delle immagini

1.2.3.2.1 Altezza della telecamera

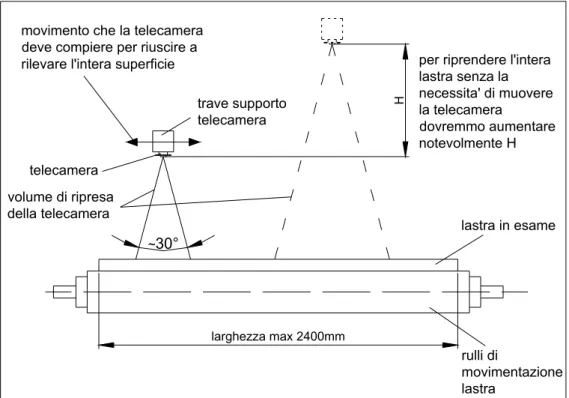

Avendo deciso di dotare la macchina di un’unica telecamera industriale, questa necessità di essere dotata della possibilità di muoversi nella direzione ortogonale a quella di avanzamento della lastra in esame (CD); questo movimento si rende necessario per il fatto che dovendo ispezionare lastre le cui dimensioni in larghezza arrivano fino a 2200 mm, ed avendo la telecamera scelta un angolo di apertura del campo di ripresa di circa 30 gradi, riprendere tutta la lastra in un’unica immagine avrebbe richiesto il montaggio ad una altezza di qualche metro dal piano di ripresa, andando sia ad aumentare le dimensioni totali del macchinario (fig.5-7), sia ad ottenere immagini con risoluzione minore.

Capitolo 1: ANALISI PRELIMINARE

per riprendere l'intera lastra senza la necessita' di muovere la telecamera

dovremmo aumentare notevolmente H movimento che la telecamera

deve compiere per riuscire a rilevare l'intera superficie

H larghezza max 2400mm rulli di movimentazione lastra lastra in esame ~30° volume di ripresa della telecamera trave supporto telecamera telecamera

Figura 5-7: Schematizzazione di come dovrebbe aumentare notevolmente H per riprendere in un’unica immagine tutta la larghezza della lastra

Per riprendere con un unico fotogramma tutta la larghezza della lastra e quindi non rendere indispensabile il movimento della telecamera nella direzione della cross direction (CD), sarebbe stato necessario posizionare l’obbiettivo della telecamera ad un altezza di circa 3000 mm dalla superficie da riprendere, che somma all’altezza massima delle lastre e all’altezza che comunemente hanno i piani rullati a cui la SS2500 si interfaccia, avrebbe prodotto un altezza complessiva del macchinario di circa 5000 mm Tale altezza della telecamera, oltre a produrre un altezza totale della macchina fuori specifica, avrebbe inoltre prodotto immagini con una risoluzione molto più bassa di quella richiesta; le immagini infatti utilizzando una telecamera industriale con risoluzione 1024 x 768, posta ad un altezza di 3000 mm dal piano di ripresa risulterebbero ad una risoluzione di circa 11.8 Dpi, cioè ad ogni pixel della telecamera verrebbe associata una superficie quadrata di lastra di lato 2.15 mm, invece di un

Capitolo 1: ANALISI PRELIMINARE

L’altezza dell’obiettivo è quindi stata posta ad un valore intorno ai 600 mm dal piano della lastra, in modo tale che l’area di ripresa della telecamera abbia dimensioni di circa 300x400 mm. Un’area di ripresa della superficie in esame di queste dimensioni permette di ottenere immagini a 40dpi, utilizzando telecamere con una risoluzione di 640x480 pixels, ed immagini a 65 dpi, utilizzando telecamere a 1024x768 pixels.

1.2.3.2.2 Analisi delle traiettorie

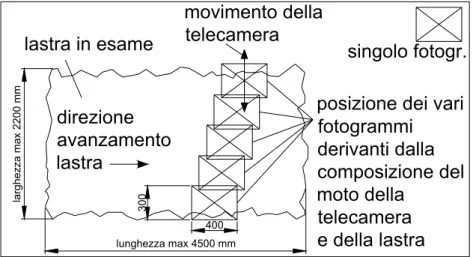

Il sistema di acquisizione immagini dovrà quindi essere dotato di un software, in grado di ricomporre in un'unica immagine, i vari fotogrammi ricavati dalla telecamera, durante il suo movimento relativo rispetto alla lastra (fig.5-8).

Con l’obbiettivo della telecamemera posto all’altezza di 600 mm, i fotogrammi da acquisire necessari per riprendere l’intera larghezza di una lastra delle dimensioni massime di 2200 x 4500 mm, risulteranno essere 8 in direzione della larghezza, e 11 in direzione della lunghezza.

lastra in esame direzione avanzamento lastra lunghezza max 4500 mm larghez za max 2200 mm

posizione dei vari fotogrammi derivanti dalla composizione del moto della telecamera e della lastra 300 400 singolo fotogr. movimento della telecamera

Figura 5-8: Esempio di acquisizione dei fotogrammi, e loro disposizione in funzione dei movimenti della lastra e della telecamera

Come si vede dalla figura 5-8 la lastra si muove nella direzione della linea di lucidatura, ad una velocità media massima che solitamente si aggira intorno ai 2 m/min, dovendo la

Capitolo 1: ANALISI PRELIMINARE

perpendicolare al moto della lastra stessa, le fasce di superficie ripresa dalla telecamera, proiettate sulla superficie della lastra,possono risultare essere di due tipi:

• Fasce di forma trapezioidale, quando la telecamera durante il moto riprende la lastra che si muove a velocità costante lungo la linea

• Fasce di tipo rettangolare quando la telecamera riprende la lastra in posizione ferma, e quest’ultima si muove con un moto intermittente per permettere alla telecamera di acquisire strisce di superficie non ancora scansionate.

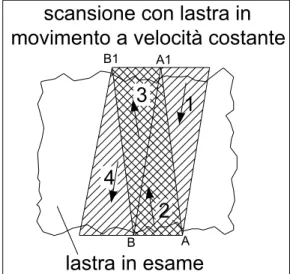

Nel primo caso le fasce di superficie ripresa risultano essere del tipo rappresentato in figura 5-9, tali traiettorie sono state ottenute andando a comporre i moti relativi della lastra e della telecamera.

Risulta evidente come con questa metodologia di acquisizione delle immagini, i fotogrammi rilevati durante la fase di ritorno della telecamera, evidenziati in figura 5-9 dalla traiettoria 2 e 3, risultano sempre duplicati di quelli ricavati nella traiettoria di andata 1 e 4, e quindi inutili.

scansione con lastra in

movimento a velocità costante

B A

lastra in esame

2

4

B1 A13

1

Figura 5-9: Schematizzazione di come la ripresa delle immagini nella corsa di ritorno otterrebbe duplicati delle due corse di andata 1e4

Capitolo 1: ANALISI PRELIMINARE

solamente per riportarsi nella posizione di partenza, in modo da non perdere nessuna porzione di lastra in esame.

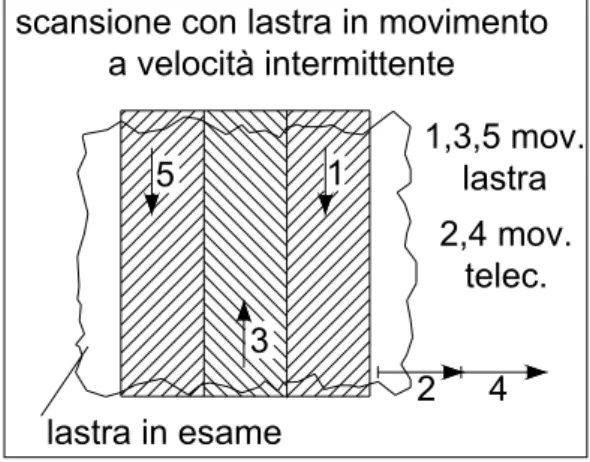

Il secondo modo di acquisizione delle immagini, che permette di ottenere fasce di ripresa di forma rettangolare, si ottiene dotando la lastra in esame di avanzamento di tipo discontinuo, in modo che durante la traslazione orizzontale della telecamera, la lastra sia in posizione fissa, e si muova ad intermittenza, per permettere alla telecamera di acquisire strisce di superficie non ancora scansionate (fig.5-10). Il tutto deve essere progettato in maniera che la velocità media della lastra in

esame, risulti la stessa dell’intera linea di lucidatura, in modo da non intasare la linea stessa.

Tale modalità di acquisizione permette di ottenere i singoli fotogrammi che compongono l’immagine totale di qualità migliore, in quanto durante il pur breve periodo di apertura del “diaframma”della telecamera per la ripresa del singolo fotogramma la superficie ripresa nella modalità di avanzamento della lastra con moto continuo, risulta muoversi secondo due direzioni (fig. 5-11). Nella modalità di acquisizione con lastra che si muove invece di moto intermittente lo spostamento della superficie ripresa durante l’apertura dell’obbiettivo risulta essere in un’unica direzione limitando quindi l’effetto di immagine acquisita in movimento (fig.5-12).

scansione con lastra in movimento a velocità intermittente lastra in esame 5 2,4 mov. telec. 3 2 4 1 1,3,5 mov.lastra

Figura 5-10: Ripresa a fasce rettangolari, movimentando la lastra in

Capitolo 1: ANALISI PRELIMINARE

spostamento della superficie ripresa durante l'acquisizione di un singolo fotogramma nella modalità con lastra che si muove a velocità

costante lungo la linea spostamento dovuto al

movimento della telecamera spostamento dovuto al

movimento della lastra

Figura 5-11: Variazione della superficie ripresa durante il periodo di apertura dell’obiettivo, nella modalità di acquisizione con lastra che si sposta a velocità costante

spostamento della superficie ripresa durante l'acquisizione di un singolo fotogramma nella modalità con lastra che si muove a velocità

intermittente lungo la linea unico spostamento dovuto al

movimento della telecamera

Figura 5-12: Variazione della superficie ripresa durante il periodo di apertura dell’obiettivo, nella modalità di acquisizione con lastra che si sposta con moto intermittente

Tale componente di spostamento durante la ripresa può essere inoltre diminuita, se si fornisce la telecamera durante la fase di attraversamento della lastra di moto rettilineo con andamento sinusoidale della velocità. Una tale legge del moto infatti può permettere di sincronizzare la telecamera, e acquisire il singolo fotogramma nel momento in cui la velocità di attraversamento è nell’intorno dell’istante a velocità nulla (fig.5-13).

Capitolo 1: ANALISI PRELIMINARE

lastra in

esame

movimento della

telecamera

velocita traslazione

telecamera

Figura 5-13: Andamento sinusoidale della velocità di traslazione della slitta porta telecamera con ripresa dei singoli fotogrammi sincronizzata nell’istante in cui la velocità è nell’intorno dello 0

Per dotare la telecamera del movimento di traslazione orizzontale, rispetto alla direzione di avanzamento della lastra, si è deciso di montare la stessa su un sistema di slitte lineari, sostenute dalla struttura di base, e attuate da motori elettrici, la cui progettazione, e scelta tra le disponibilità attualmente in commercio sarà definita più dettagliatamente nel capitolo successivo.

1.2.3.3 Sistema di regolazione del fuoco La telecamera scelta, richiede una

messa a punto manuale del fuoco al variare della distanza tra obbiettivo ed oggetto ripreso. La decisione di non utilizzare una telecamera dotata di messa a fuoco automatica è stata effettuata in funzione del fatto che lo spessore delle lastre da riprendere varia da un valore di 10 mm ad uno di 250

soluzione con telecamera

senza movimento verticale

~30° 320 SP min 10 SP max 250 190 60 0

lastra in esame

~30°Capitolo 1: ANALISI PRELIMINARE

mm quando si acquisiscono lastre dello spessore massimo consentito; una regolazione automatica del fuoco con una variabilità così ampia della distanza focale, avrebbe ridotto in maniera notevole la superficie di ripresa della telecamera , rendendo necessario un numero considerevolmente maggiore di immagini da acquisire e successivamente da rielaborare per l’ottenimento dell’immagine totala (fig.5-14).Gli stessi problemi si presentano con una regolazione manuale del fuoco, ma possono essere eliminati mantenendo la telecamera regolata su una distanza focale fissa a 600 mm, e spostando l’intero sistema di acquisizione immagini al variare dello spessore della lastra presa in esame (fig.5-15).

600

10

250

soluzione con telecamera

movimentata verticalmente

Figura 5-15: Sistema con movimento verticale della telecamera per ottenere la regolazione della messa a fuoco

La soluzione utilizzante un sistema di spostamento verticale della telecamera come strumento di regolazione del fuoco è quella che più è sembrata adatta alle prestazioni richieste al sistema di acquisizione immagini. La sua realizzazione ha però comportato una complicazione della progettazione meccanica del sistema, dovendo dotare il sistema

Capitolo 1: ANALISI PRELIMINARE

Tra le possibili soluzioni analizzate per dotare la telecamera della possibilità di muoversi verticalmente rispetto alla superficie da riprendere della lastra, adattandosi di conseguenza ai vari spessori sono state analizzate:

• Telecamera montata su un supporto scorrevole su una guida a ricircolo di sfere su rotaia, il tutto movimentato verticalmente grazie all’utilizzo di un meccanismo a pignone-cremagliera (fig.5-16)

• Telecamera montata su un supporto scorrevole su una guida a ricircolo di sfere su rotaia, il tutto movimentato con un meccanismo a cavo pretensionato tra due pulegge (fig.5-17).

• Telecamera montata all’estremità di un attuatore lineare commerciale avente corsa utile di 250 mm (fig.5-18).

pignone

slitta movimento

orizzontale

pattino

obiettivo

motore

supporto

telecamera

cremagliera

meccanismo

pignone-cremagliera

guida

Figura 5-16: Sistema di movimentazione verticale della telecamera utilizzante un sistema con trasmissione del moto con pignone/cremagliera

Capitolo 1: ANALISI PRELIMINARE

supporto

telecamera

e pulegge

puleggia

motorizzata

obiettivo

slitta movimento

orizzontale

pulegge

cavo in

acciaio

meccanismo

a cavo

Figura 5-17: Sistema di movimentazione verticale della telecamera utilizzante un sistema con trasmissione del moto a cavo

attuatore lineare slitta movimento orizzontale obiettivo supporto telecamera

meccanismo con

attuatore lineare

Capitolo 1: ANALISI PRELIMINARE

La soluzione utilizzante un attuatore lineare commerciale con corsa utile di 250 mm è stata scartata dato l’alto costo che questi dispositivi ancora presentano, dovuto all’elevata precisione con cui regolano lo spostamento della parte dotata di movimento. Questi dispositivi raggiungono precisioni dell’ordine del centesimo di millimetro, caratteristica non necessaria per il tipo di movimentazione da noi richiesto, la cui precisione per quanto riguarda il posizionamento può ritenersi sufficiente essere tollerata all’interno di ± 0.5 mm.

La soluzione utilizzante un dispositivo di trasmissione del moto con meccanismo del tipo pignone-cremagliera per la movimentazione del supporto su cui è montata la telecamera è risultata la più idonea data la semplicità costruttiva con cui può essere realizzata, la caratteristica di resistenza di cui questo tipo di trasmissione è dotato e la possibilità di essere realizzata attraverso l’utilizzo di particolari commerciali, reperibili facilmente sul mercato a basso costo. Questo tipo di trasmissione è stato inoltre preferito rispetto a quello utilizzante il sistema a cavo e pulegge per il minore ingombro che questo presenta e per la posizione univoca del pignone rispetto alla cremagliera senza possibilità di scorrimenti reciproci che possono invece avvenire tra cavo e puleggia.

1.2.4 Sistema misura spostamento lastra

La progettazione di questo modulo si è resa necessaria, per avere una misura dell’effettiva posizione che la lastra assume relativamente alla telecamera, cosa che non sarebbe stato possibile fare con la stessa precisione con la stessa affidabilità, con la sola presenza degli encoder montati in asse ai rulli motori. Gli encoder montati sui rulli motori non fornirebbero una misura attendibile per il motivo che, se si verificasse un eventuale perdita di aderenza tra i rulli motori del sistema di movimentazione e la lastra in esame, questa non sarebbe riscontrata dagli encoder che essendo montati solidali ai rulli motori, considererebbero un movimento di traslazione della lastra realizzato, mentre in effetti questo non ha avuto esito positivo.

Capitolo 1: ANALISI PRELIMINARE

può assumere relativamente alla larghezza ed alla lunghezza, non ponendo vincoli ne sulle dimensioni minime ne sulla geometria che la lastra deve avere. Tenendo in considerazione che la larghezza minima può assumere un valore qualsiasi, compatibile con il sistema di lucidatura delle lastre (dimensione minima circa 500 mm), e che la lastra non presenta vincoli per quello che concerne il suo posizionamento relativo alla tavola

Il dispositivo di misura dello spostamento della lastra, necessita come quello di misura dello spessore di seguito descritto, di non eseguire una rilevazione che avviene in una zona ristretta della larghezza della tavola; come sarebbe potuto attuarsi facilmente con l’ausilio di una ruota di misura con encoder, montata a sbalzo sulle fiancate e rotolante folle sulla superficie della lastra in esame. Questo perche` la posizione che la lastra potrà assumere relativamente alla tavola porta pezzo non e` univocamente determinata. Date infatti le piccole dimensioni in larghezza della ruota misuratrice, possono verificarsi due situazioni ugualmente sfavorevoli:

• La lastra ha dimensioni inferiori a quelle massime ed è posizionata in maniera irregolare sul sistema di movimentazione (fig.5-19).

• La lastra lastra anche raggiungendo le dimensioni massime, presenta una forma irregolare (fig.5-20).

In entrambi i casi citati il sensore fornisce una rilevazione non attendibile; infatti il valore dello spostamento della lastra potrebbe non essere assolutamente acquisito, nel caso in cui la lastra non passasse al di sotto della ruota misuratrice come nel primo caso, oppure verrebbe rilevata in ritardo come avviene invece nel secondo caso, dopo che parte di essa ha già oltrepassato l’area di lavoro della telecamera con conseguente perdita di porzioni di lastra non scansionate.

Capitolo 1: ANALISI PRELIMINARE piano rullato di movimentazione lastra direzione avanzamento lastra lar ghe zz a t av ola porta pez zo larg . m in ~ direzione avanzamento lastra lar ghe zz a max 2200 mm ruota di misura

montata al centro della tavola essere misurata dalla ruota di misuralastra della larghezza tale da non lastra in esame

tavola portapezzo

misurazione dello spostamento con sistema a ruota misuratrice folle

Figura 5-19: Spostamento non rilevato dal misuratore a ruota folle a causa delle dimensioni limitate della lastra in esame

direzione avanzamento

lastra telecamera

ruota di misura

montata al centro della tavola lastra di forma tale da essere misurata in ripardo dalla ruota di misura limiti del sistema di misurazione dello spostamento

con sistema a ruota misuratrice folle lastra in esame

tavola portapezzo

Figura 5-20: Spostamento non rilevato dal misuratore a ruota folle a causa della geometria irregolare della lastra in esame

Questo ha reso necessario realizzare un dispositivo di misura indipendente dalla larghezza delle lastre in esame, e dalla forma e dalla posizione assunta rispetto alla

Capitolo 1: ANALISI PRELIMINARE

Si è dunque pensato alla progettazione del meccanismo schematizzato in figura 5-21. Tale meccanismo e` dotato di movimento basculante intorno a due perni inseriti nelle fiancate; il dispositivo si abbassa con l’arrivo della lastra in quanto nella posizione a riposo del sistema, la generatice del rullo gommato avente lunghezza come tutta la larghezza della tavola porta pezzo, risulta essere di qualche millimetro al di sopra del piano di appoggio individuato dai rulli motori. Il movimento rotatorio intorno al perno P montato in fiancata permette l’azionamento dell’interruttore ad induzione montato in fiancata e in grado di rilevare l’oscillazione del sistema a bilanciere, e quindi permettendo di rilevare con certezza la presenza della lastra al di sopra del rullo in questione. Durante la traslazione della lastra, un encoder montato in asse al rullo misuratore ne rileva il relativo spostamento e velocità. Una volta che la lastra non si trova più al di sopra di esso, il meccanismo si solleva automaticamente grazie all’eccentricità del baricentro dell’intero sistema.

Il dispositivo a bilancere è limitato nelle sue oscillazioni massime, da un perno che fissato alla fiancata, si inserisce in un asola ricavata nel dispositivo, funzionando da fine corsa. Tale perno circoscrivente la corsa di oscillazione è necessario per evitare che il dispositivo possa ruotare di angoli eccessivi intorno al suo asse di rotazione.

Capitolo 1: ANALISI PRELIMINARE rullo motore a fine macchina baricentro dispositivo

2

G G1

dispositivo misura spostamento in funzione G lastra in esame dispositivo misuraspostamento a riposo interruttore ad induzione lastra in esame G rullo motore ingresso macchina

Figura 5-21: Funzionamento schematico del dispositivo adottato sulla SS2500 per la misura dello spostamento della lastra

Il montaggio del dispositivo sopra citato, sia all’ inizio che alla fine della SS2500, permette al sistema di controllo dell’intero macchinario di ricavare le seguenti informazioni:

• Spostamento effettivo della lastra in esame; • Presenza della lastra ad inizio macchina; • Completa uscita della lastra dall’area di lavoro;

• Verifica di eventuali anomalie nella procedura di movimentazione, attraverso il controllo incrociato dei dati provenienti da i due encoder montati sui sistemi di misura dello spostamento della lastra, e dagli altri due montati in asse ai rulli motori.

Capitolo 1: ANALISI PRELIMINARE

1.2.5 Unità Acquisizione Spessore della Lastra

Questa unità consente alla SS2500 di acquisire automaticamente lo spessore della lastra, come indicato dalla specifica tecnica. Questa funzione ha un duplice scopo: acquisire lo spessore in modo da inserirlo nel database insieme alle altre informazione richieste dal committente, riguardanti le dimensioni commerciali della lastra in esame; consentire al meccanismo che movimenta la telecamera in direzione verticale di potersi adattare allo spessore stesso e permettere di conseguenza la regolazione della messa a fuoco.

Sistemi di rilevazione dello spessore di lastre, applicati in ambienti industriali diversi da quello trattante materiale lapideo, si basano su diverse metodologie:

• Sistemi di rilevazione dello spessore con strumentazione laser; • Sistemi di rilevazione dello spessore con strumenti ad ultrasuoni; • Sistemi meccanici a contatto diretto con l’oggetto da misurare;

I sensori laser a riflessione possono presentare particolari problemi quando la superficie sulla quale viene indirizzato il fascio è particolarmente riflettente o presenta delle asperità notevoli. Entrambe le tipologie di sensori: laser ed ad ultrasuoni possono misurare su una zona di qualche centimetro di diametro, fornendo automaticamente il valore medio rispetto alla superficie in esame.

L’impiego di sensori con superfici di rilievo “puntiformi” hanno dei problemi ad essere applicati sulla SS2500, non tanto per le caratteristiche della lastra in esame, infatti la lastra uscente dalla lucidatrice presenta proprietà ottimali di velocità e regolarità della superficie da rilevare (velocità di traslazione bassa e superficie piana), quanto per i problemi che un dispositivo di rilevazione dello spessore su di una zona puntiforme può creare, come visto nel capitolo precedente in cui si illustrano i medesimi problemi che si hanno sul sistema di misura dello spostamento in una zona “puntiforme” (fig.5-22).

Capitolo 1: ANALISI PRELIMINARE la rg. min ~ direzione avanzamento lastra lar g hezz a t avo la p or ta p ez zo la rg he zz a m ax 2400 mm

lastra della larghezza tale da non essere rilevata dal sensore di spessore sensore laser

o ad ultrasuoni montato al centro della tavola

piano rullato di movimentazione lastra lastra in esame direzione avanzamento lastra sensore laser o ad ultrasuoni tavola portapezzo misurazione dello spessore

con sistema laser o ad ultrasuoni

Figura 5-22: Spessore non rilevato dal misuratore laser o ad ultrasuoni a causa delle dimensioni limitate della lastra in esame

Tra i sistemi laser sono stati presi in analisi anche quelli con fascio a “pennello”, ma le caratteristiche di quelli presenti sul mercato non rispecchiavano quelle richieste, a causa del limitato campo di misura che questi strumenti possiedono a vantaggio di una precisione che arriva fino al micron.

Questi sistemi sono infatti costruiti per la misurazione di precisione di oggetti che comunemente non superano i 200 mm di grandezza

La soluzione scelta quindi adotta un sistema di misurazione dello spessore non utilizzante uno strumento a rilevazione “puntiforme”, ma uno che riesce a compiere la misura indipendentemente dalla larghezza della lastra, dalla geometria e dalla posizione assunta da essa relativamente al piano d’appoggio.

E’ stato realizzato un sistema che è in grado rilevare lo spessore della lastra grazie al movimento verticale di cui è stato fornito un semplice sensore laser del tipo a riflessione con catarifrangente. Tale sistema è costituito infatti da un pistone pneumatico il cui cilindro è fissato direttamete sul lato interno di una fiancata, all’estremo dello stelo

Capitolo 1: ANALISI PRELIMINARE

riflessione. Il fascio laser è indirizzato parallelamente al piano di appoggio della lastra e in direzione perpendicolare alla machine direction (MD) e viene riflesso per mezzo di una striscia catarifrangente applicata sul lato interno della fiancata opposta. Dovendo relazionare i dati provenienti dal sensore laser con quelli relativi alla posizione dello stesso rispetto al piano lastra, è stato montato in parallelo al pistone pneumatico, con un estremo fissato alla staffa porta sensore ed uno fissato alla fiancata, un LVDT in grado di misurare lo spostamento del sensore laser in direzione verticale (fig.5-23).

Il dispositivo progettato rispetta le prestazioni richieste da quanto descritto nella specifica tecnica di SS2500: campo di misura di 250 mm, precisione superiore a quella minima richiesta di ±3 mm.

Il segnale che il sensore laser misura grazie alla riflessione o meno del catarifrangente, ed invia al sistema di controllo sarà del tipo illustrato in figura 5-24.

catarifrangente posizionato in fancata per la riflessione del fascio pistone ad aria fascio laser LVDT lastra in esame

vista frontale del sistema di rilavazione dello spessore

telecamera

sensore laser funzionante sia da emettitore che

da ricevitore

Capitolo 1: ANALISI PRELIMINARE

segnale mandato dal laser al sistema di controllo lastra in esame

1 0

postamento in verticale del sensore laser misurata dall'LVDT

Figura 5-24: Andamento del segnale fornito dal sensore laser in funzione dello spessore della lastra

1.2.6 Sistema di illuminazione

La SS2500 dovendo acquisire l’immagine ad alta risoluzione della superficie della lastra in esame attraverso l’uso della telecamera descritta precedentemente, e` necessita di un sistema di illuminazione adeguato.

La luce presente all’interno dei capannoni industriali dove la SS2500 verra` installata non presenta infatti quelle caratteristiche di illuminazione diffusa e stabilita` necessari per l’acquisizione dell’immagine con le caratteristiche richieste in specifica.

Dallo stato dell’arte sui sistemi di illuminazione e dallo studio degli articoli in cui si descrivono tecniche di elaborazione di immagini ricavate da lastre in materiale lapideo, e` emerso che la migliore tipologia di luce per la ripresa di lastre lucide di materiale lapideo e` un illuminazione di tipo diffusa a luce bianca.

Tale illuminazione consente infatti di eliminare il possibile insorgere di fenomeni quali i riflessi, che un altro tipo di illuminazione (direzionale, radente) genererebbe sulla superficie della lastra, il tutto garantendo un immagine il piu` reale possibile.

Per realizzare un ambiente chiuso ed impenetrabile alla luce esterna, in modo da realizzarvi all’interno una “camera” con l’illuminazione desiderata, si e` progettato un dispositivo a campana descritto nel capitolo successivo.

Capitolo 1: ANALISI PRELIMINARE

Per la realizzazione all’interno della campana di un’illuminazione diffusa, verra` montata all’interno della stessa una lampada a fluorescenza emettente luce bianca ad alta frequenza, in modo da rendere stabile l’illuminazione e svincolarla dalla frequenza di 50 Hz della rete elettrica. La lampada adottata ha una forma circolare e puo essere montata coassialmente all’obiettivo della telecamera.

Per diffondere nell’ambiente la luce emessa dalla lampada a fluorescenza, verra` interposto tra essa e la superficie della lastra da riprendere una lastra di materiale plastico traslucido, tale lastra verra` forata per permettere il passaggio dell’obiettivo della telecamera.

Questo soluzione per quanto concerne l’impianto di illuminazione adottato e` stata presa considerandola la piu` idonea dopo un attenta analisi dei sistemi di illuminazione adottati a livello sperimentale, per la stesura degli articoli descritti precedentemente nello stato dell’arte.

campana

piastra

traslucida

lastra in

esame

telecamera

lampada a

fluorescenza

Figura 5-25: Schematizzazione del dispositivo di illuminazione adottato sulla SS2500, facente uso di una lampada a fluorescenza montata coassiale all’obiettivo della telecamera e da una piastra di

Capitolo 1: ANALISI PRELIMINARE

1.2.7 Sistemi di protezione

La SS2500 verrà montata all’interno della linea di lucidatura in continua delle lastre in materiale lapideo. Le linee di lucidatura posizionate solitamente all’interno di capannoni industriali, nei quali vengono effettuate anche altre lavorazioni sui prodotti lapidei; questi ambienti si presentano sempre molto aggressivi in particolare a causa della sporcizia sotto forma di polvere presente nell’ambiente, e a causa dell’umidità provocata dalla nebulizzazione dell’acqua che alcuni macchinari provocano durante alcune lavorazioni, umidità che raggiunge valori elevati.

Si rende quindi necessaria l’introduzione di di una serie di accorgimenti che permettono di proteggere gli organi più delicati del macchinario dall’azione degli agenti esterni. Gli organi più delicati individuati nella SS2500 che richiedono il ricorso a sistemi di protezione sono:

• l’obiettivo della telecamera; • le guide a ricircolo di sfere;

• i sitemi di trasmissione del moto (cinghia, sistemi della messa a fuoco); • i motori.

Tra le soluzioni ipotizzate per la protezione soprattutto della zona di acquisizione delle immagini,comprendente la telecamera ed il relativo sistema di movimentazione ci sono sia la possibilità di costruire una struttura di grandi dimensioni montata solidale al telaio, in grado di coprire buona parte dell’intera macchina, sia la costruzione di un dispositivo più leggero montato solidale al sistema di supporto della telecamera, ed avente quindi due gradi di libertà.

Tutti e due i sistemi possono essere dotati di un ulteriore dispositivo di protezione in grado di creare con l’ausilio dell’impianto pneumatico una leggera sovrappressione all’interno della campana, in maniera che vi sia sempre durante il funzionamento del sistema un flusso uscente di aria dalle caratteristiche controllate, dall’interno della campana verso l’ambiente esterno, tale da sfavorire l’ingresso della polvere.

Capitolo 1: ANALISI PRELIMINARE

solidale alle fiancate e quindi fissa rispetto all’intera struttura. Per permettere l’ingresso della lastra dello spessore variabile tra 10 e250 mm al di sotto dell’area protetta dalla campana, ed allo stesso tempo ottenere una barriera di protezione adeguata sia alla polvere che alla luce esterna, bisogna montare sulla stessa delle spazzole a pennello, che si piegano con l’ingresso della lastra all’interno della campana.

Un secondo tipo di protezione preso in esame è quello utilizzante una campana di piccole dimensioni montata solidale al supporto della telecamera (fig.5-27) In questo caso la campana si muove insieme al sistema di visione sia in direzione perpendicolare alla linea (CD), sia in direzione verticale per adattarsi ai vari spessori delle lastre, lasciando tra la fine della campana e la superficie della lastra da riprendere una quota fissa di pochi millimetri, in modo che la polvere e la luce dispongano di uno spazio di entrata di dimensioni limitate.

La soluzione con protezione fissa del tipo in figura 5-26 risulta più semplice costruttivamente, ma di efficacia minore rispetto ad una soluzione del tipo a campana mobile; questa trova infatti difficoltà ad adattarsi alla forte variabilità dello spessore delle lastre in esame, necessitando di spazzole a pennello della lunghezza di circa 250 mm che non offrono una barriera ideale sia per quanto riguarda l’impenetrabilità alla polvere che alla luce esterna alla campana. Inoltre dovendo questo tipo di protezione essere esteso almeno quanto tutta la larghezza della tavola porta pezzo, non fornirebbe una barriera adeguata alla luce proveniente dall’esterno specialmente durante l’acquisizione di lastre di alto spessore e di larghezza limitata, in quanto la luce esterna penetrerebbe dai lati della lastra in esame.

Capitolo 1: ANALISI PRELIMINARE spazzola a pennello lastra in esame spazzola a pennello campana fissa alla struttura di sostegno

Figura 5-26: Schematizzazione del dispositivo utilizzante una campana di protezione fissa alla struttura di sostegno

La soluzione adottata è stata quindi quella utilizzante una campana solidale al supporto della telecamera (fig.5-27).

Capitolo 1: ANALISI PRELIMINARE

lastra in esame

campana mobile insieme

alla telecamera

lastra in esame

Figura 5-27: Schematizzazione del dispositivo utilizzante una campana di protezione mobile insieme alla telecamera

Questa soluzione consentirà di inserire al proprio interno un dispositivo di illuminazione dalle dimensioni più contenute, avere caratteristiche di protezione sia alla luce esterna che alla polvere costanti e indipendenti dallo spessore della lastra analizzata. Il sistema così pensato si presta meglio per le sue dimensioni più contenute all’istallazione del dispositivo che mette con con l’ausilio dell’impianto pneumatico una leggera sovrappressione all’interno della campana.

Con la stessa metodica possono essere protetti i motori, costruendo dei carter in lamiera o materiale plastico delle dimensioni appropriate.

1.3 Soluzione adottata

In conclusione ad una prima analisi, si è dunque deciso di costruire la SS2500 con una struttura di base costituita da due fiancate portanti, unite e riferite tra loro grazie a delle

Capitolo 1: ANALISI PRELIMINARE

posizionata una superficie in gomma per aumentare l’attrito con la superficie di appoggio della lastra. Tale sistema dovrà inoltre essere in grado di movimentare le lastre di materiale lapideo, sia con un moto continuo a velocità costante, sia in maniera discontinua secondo le esigenze.

La SS2500 sarà dotata di una telecamera industriale a colori, la quale verrà movimentata in direzione orizzontale da un slitta lineare di tipo commerciale, attuata da un motore elettrico, e in direzione verticale da un dispositivo movimentato attraverso l’utilizzo di un sistema pignone-cremagliera, che permetterà alla telecamera di adattarsi ai vari spessori analizzabili. Lo spessore verrà misurato con uno strumento realizzato dall’insieme di un sensore laser a riflessione mediante catarifrangente, da un pistone pneumatico e da un LVDT.

Tutto il sistema di acquisizione immagini, contenendo particolari delicati e di alto valore, sarà protetto da un dispositivo a “campana” che lo salvaguarderà dall’ ambiente esterno particolarmente aggressivo, ed allo stesso tempo realizzerà un ambiente impenetrabile alla luce esterna variabile, e illuminato dall’interno con una’illuminazione adatta alle condizioni di ripresa.