Capitolo 8

Assunzioni, ipotesi e modelli alla base della simulazione

8.1 Ipotesi introdotte per motivi di convenienza e necessità

8.1.1 Semplificazioni della geometria

E’ evidente che, data la complessità della geometria considerata, è necessario effettuare una semplificazione del problema. La semplificazione si rende necessaria sia per ridurre il tempo di preprocessamento, sia perché spesso non è necessario riprodurre tutti quei dettagli della geometria, che influenzano in maniera del tutto trascurabile i risultati della simulazione.

Inoltre spingere il modello a elevati livelli di complessità rende spesso difficile l’interpretazione dei risultati, vanificando in parte il grande lavoro necessario alla loro implementazione.

Occorre anche considerare le limitazioni imposte dal solutore utilizzato. Poiché KIVA richiede griglie strutturate, a causa della presenza delle valvole, è quasi impossibile modellare trattare complesse geometrie del cielo pistone, indi si è preferito mantenere una geometria del cielo piatta e priva di “bowl” se si esclude da tale definizione la saccattura per le valvole. Inoltre si è scelto di non modellare la nicchia preposta ad accogliere la candela, dal momento che si può ritenere, trascurabile la sua influenza sul campo macroscopico delle velocità e delle pressioni. Anche il condotto di aspirazione ha subito delle semplificazioni nella zona atta ad accogliere lo stelo valvola. Più precisamente, si è scelto di trascurare la protuberanza che sporgeva all’interno del condotto di aspirazione e dovuta alla guida dello stelo, ciò per evitare di totalizzare un numero esagerato di blocchi strutturati. Anche in questo caso la scelta, dettata da motivi di necessità, non influenza in maniera determinante la nostra simulazione, se si pensa che la caduta di pressione, determinata dalla guida dello stelo valvola, è di un’ordine di grandezza inferiore rispetto a quella che si verifica nell’attraversamento delle valvole.

Al limite, la presenza della protuberanza avrebbe influito sulla percentuale di liquido che, in caso di iniezione indiretta o di carburatore, condensa sulle pareti del condotto, ma nel nostro studio ci occuperemo solo di iniezione diretta.

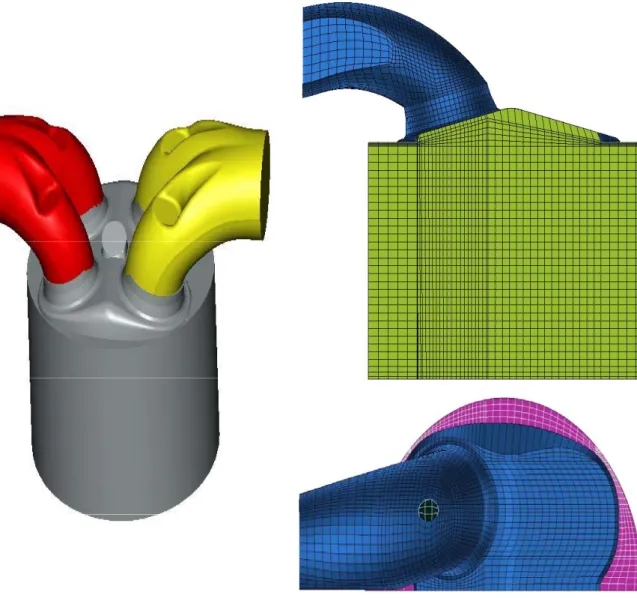

In ultima istanza, in virtù della simmetria geometrica che presenta il motore lungo il piano X-Z, e della simmetria nelle condizioni al contorno (figura 8.1), sarà modellato solo metà motore, a tutto beneficio della snellezza di calcolo dal momento che, per costruire la griglia, avremo bisogno solo della metà delle celle.

D'altronde una simile scelta vincolerà a posizionare l’iniettore sul piano di simmetria. Tale vincolo non comporta comunque un discostamento dalla realtà, dato che in un motore a quattro valvole solitamente si posiziona l’iniettore proprio sul piano di simmetria della camera di combustione.

Fig. 8.1 - Le immagini riportano il mesh con le semplificazioni apportate rispetto alla

geometria originaria (a sinistra). In particolare nella vista dall’alto si notano l’assenza del condotto di scarico, l’assenza della nicchia per la candela, della nicchia per lo stelo valvola e la simmetria.

8.1.2 Semplificazioni apportate alla fase di aspirazione

Per quel che riguarda la fase di aspirazione, si è scelto di non simulare la presenza delle valvole di scarico e di conseguenza l’angolo di incrocio, che comunque nel nostro caso non è molto elevato (figura 8.2). Tale scelta è stata dettata da motivi di convenienza: sarebbe stato di estrema difficoltà, anche se nelle possibilità del KIVA, simulare il movimento contemporaneo della valvola di aspirazione e scarico. Infatti occorre molta attenzione per settare la routine che riorganizza la posizione relativa delle celle a seguito del movimento di pistone e valvole: se l’utente non ha acquisito una buona padronanza dell’effetto dei molti parametri da impostare, possono risultare troppo distorte e addirittura compenetranti le une nelle altre, specie se le valvole sono inclinate e lo spazio tra di esse nel momento di massima apertura è minimo, come in questo caso. Risulta comunque giustificata dallo scopo del nostro studio.

In realtà, il ritardo di chiusura della valvola di scarico (RCS) ha l’effetto di variare l’andamento della pressione alla fine dello scarico pulsato, influenzando parte della fase di aspirazione. Più precisamente un basso RCS comporterebbe elevate perdite di carico nel passaggio attraverso la valvola, aumentando notevolmente la pressione dei gas residui e penalizzando di conseguenza il riempimento. Tuttavia, alla luce dei valori presentati dal nostro motore, si può ritenere tale influenza del tutto trascurabile. Inoltre tale ipotesi è tanto più valida quanto più iniettiamo in ritardo, regime di carica stratificata, quando l’influenza dei gas residui sull’andamento del campo di moto in camera è irrilevante.

Fig. 8.2 - Diagramma della distribuzione del motore 330 cm3 da trial. Gli angoli di apertura e chiusura sono riferiti ai punti morti.

8.2 I modelli utilizzati nella simulazione

Abbiamo già avuto modo di sottolineare, nel capitolo precedente, come il KIVA 3v sia un codice strutturato in routines. Tra queste ve ne sono alcune che hanno il compito di simulare, per sottomodelli, l’intero processo e che, grazie alla struttura modulare, permettono rapide e specifiche modifiche. Inoltre, essendo un codice open source, è sempre possibile aggiungere nuove routines che implementino fenomeni nuovi, ritenuti utili per la simulazione. Ne è un caso tipico la simulazione del breakup che avviene all’atto dell’iniezione: a seconda del tipo di iniettore utilizzato, si preferisce utilizzare modelli di breakup differenti.

8.2.1 Modello di turbolenza

Si è fatto uso di una variante del modello di turbolenza k-ε: la teoria RNG, implementata in

KIVA da Han e Reitz. Questo modello di turbolenza tiene conto dell’effetto della compressibilità del gas, il quale sappiamo essere caratteristica non trascurabile dei flussi tipicamente presenti all’interno del motore.

8.2.2 Modello di Impingement e coalescenza

Il fenomeno dell’impiengement è di fondamentale importanza nei motori GDI. Per trattarlo al meglio si è fatto uso del modello Nauber-Reitz, che è in grado di considerare le possibili situazioni di interazione liquido-parete, cioè: il caso di una goccia liquida che colpisce una superficie e vi rimane fino all’evaporazione, oppure il caso di una goccia che ancora colpisce la superficie, ma ne viene riflessa con un certo angolo. La scelta è realizzata in funzione del numero di Weber.

8.2.3 Modello di evaporazione

Si è fatto uso del modello di evaporazione implementato nativamente nel KIVA e descritto da Amsden in [17].

8.3 Implementazione di spray Pintle

8.3.1 Introduzione

Per breakup si intende il processo di formazione di gocce a partire da un getto liquido o da gocce già formate.

Il distacco di gocce da una superficie liquida (interfaccia tra la fase liquida e la fase aeriforme) è dovuta alla formazione di onde, generate da perturbazioni dell’equilibrio statico della superficie stessa. Una causa di tali perturbazioni sono le forze di attrito, conseguenti al moto relativo tra il liquido e l’aeriforme che lo circonda. Tuttavia questa non è la sola causa. Infatti studi recenti hanno dimostrato l’esistenza di perturbazioni già dentro l’ugello dell’iniettore, dovute alla turbolenza del liquido nel condotto e al fenomeno della cavitazione. Quando si parla di breakup è dunque conveniente fare distinzioni tra due processi, quello interno all’iniettore, chiamato breakup primario e quello esterno, detto breakup secondario. [18]

La presenza di onde superficiali non è condizione sufficiente per la formazione delle gocce: queste si generano quando tali onde raggiungono condizioni critiche, vale a dire condizioni di instabilità (pulsazione e lunghezza d’onda critica), per cui si formano delle creste da cui si staccano particelle di liquido.

Il modello che si descriverà nel seguito è un tentativo di rappresentare in modo semplice, ma efficace, il complesso fenomeno del breakup, allo scopo di effettuare la simulazione degli spray con buona attendibilità.

8.3.2 Cenni al modello TAB

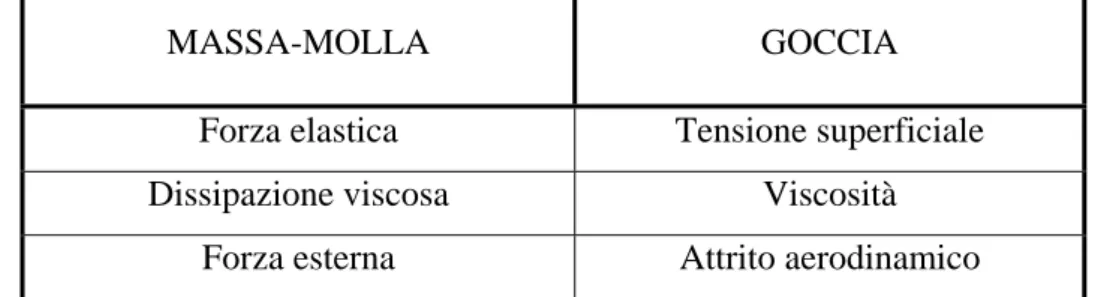

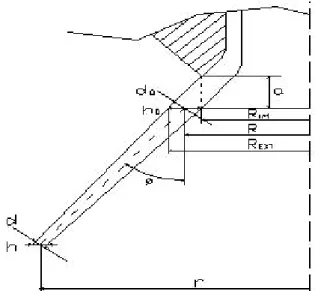

Il TAB è un classico modello di breakup, basato sull’analogia di Taylor tra una goccia distorta e oscillante ed un sistema massa-molla (figura 8.3). [19]

MASSA-MOLLA GOCCIA

Forza elastica Tensione superficiale

Dissipazione viscosa Viscosità

Forza esterna Attrito aerodinamico

L’equazione su cui si fonda il modello descrive l’evoluzione della forma della goccia nel tempo. Il modello TAB è particolarmente adatto per spray a basso numero di Weber. L’equazione differenziale, che descrive un sistema oscillante forzato è la seguente:

2 2

dt

x

d

m

dt

dx

d

kx

F

=

+

+

(8.1)dove x è il dislocamento della superficie della goccia in corrispondenza della zona equatoriale a partire dalla forma sferica indisturbata.

Dividendo i termini dell’equazione (8.1) per la massa, si stabilisce l’analogia di cui sopra:

2

r

C

m

d

l l d⋅

=

ρ

µ

3r

C

m

k

l k⋅

=

ρ

σ

r

u

C

m

F

l g f⋅

⋅

=

ρ

ρ

2Ancora dividendo per la costante Cb ed il raggio r della goccia indeformata, si adimensionalizza l’equazione (8.1); la quantità (8.2) prende il nome di parametro di distorsione.

r

C

x

y

b⋅

=

(8.2)Si assume che la goccia oscilli in maniera che due punti diametralmente opposti si incontrino. Tali punti stanno su una retta che coincide con la direzione del moto. Con questo assunto si impone che l’oscillazione avvenga in un solo modo.

X

Fig. 8.3 - Analogia tra il sistema dinamico ad un grado di libertà e la goccia distorta.

Con il trascorrere del tempo le oscillazioni crescono in ampiezza fino a raggiungere un valore critico, al là del quale la goccia subisce il processo di breakup.

In particolare la rottura avviene quando il parametro di distorsione y > 1 ⇒ x > Cbr, Cb = 0,5;

geometricamente significa che la distorsione (= 2⋅x) uguaglia il raggio della goccia.

Tenendo conto dell’equazione (8.1), dei termini che costituiscono l’analogia, supponendo costante la velocità relativa delle gocce e piccolo lo smorzamento (bassa viscosità), si ricava la soluzione y(t): ( )

(

)

⎥

⎦

⎤

⎢

⎣

⎡

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

−

+

−

⋅

+

=

−t

t

We

y

dt

dy

t

We

y

e

We

t

y

d c c t t c dω

ω

ω

1

sen

cos

)

(

0 0 0 (8.3)Che, nel caso di assenza di smorzamento ed in versione adatta alla risoluzione numerica al time step n-esimo, diventa:

(8.4)

)

cos(

)

(

1t

n

A

We

y

n+=

c+

⋅

ω

(

)

2(

)

2⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

+

−

=

ω

n c ndy

dt

We

y

A

(8.5)Concordemente ai requisiti geometrici di breakup richiamati precedentemente, tradotto nei nuovi termini, il breakup è possibile solo se è verificata la condizione:

1

>

+ A

We

c (8.6)Tuttavia occorre precisare che, ai fini computazionali, la sola condizione 8.6 non è sufficiente a determinare il breakup, ma si dovrà tenere in debito conto la dimensione del time step n-esimo. Ciò significa che la routine break.f effettua un’ulteriore controllo sul tempo di breakup, che è l’intervallo trascorso il quale si raggiungono le condizioni di breakup. Solo se questo intervallo è minore del time step del ciclo corrente si potrà finalmente applicare l’algoritmo di frantumazione delle gocce.

8.3.3 Implementazione di spray Pintle in KIVA 3v

Le routine di breakup presenti nel programma KIVA 3v non sono adatte alla simulazione degli spray prodotti da questi iniettori. Per consentire tale simulazione sono state inserite

implementazioni opportune, le quali costituiscono l’argomento principale di una tesi di laurea in corso e parallela a questa.[13]

Il programma KIVA 3v, come anche i più diffusi CFD, simula l’iniezione del liquido mediante pacchetti di gocce, i cosiddetti blob; non si ha dunque la possibilità di simulare un film liquido. Invece gli iniettori Pintle, che immettono il combustibile attraverso un’apertura anulare, producono proprio un film liquido, per di più a forma di cono cavo.

Allora si è scelto di riprodurre una regione di cuore intatto, non presente nella routine originaria del KIVA (un cono, la cui falda è lunga LB e che ricaveremo in seguito), all’interno della quale i

pacchetti di gocce non subiscono il processo di breakup e dove evaporano molto poco, in accordo con quello che succede nella prima parte del getto, che è in prevalenza liquido. L’elevata massa, unita ad un’ elevata velocità, fa in modo che i pacchetti di gocce risentano poco del campo di moto del gas che le circonda. Quindi proseguono lungo una traiettoria rettilinea, fino a che la loro distanza dall’iniettore non superi LB.

Nel momento in cui le gocce si trovano fuori dal cuore intatto, il programma ripristina le loro dimensioni reali; il nuovo diametro viene fatto coincidere con lo spessore del film liquido, calcolato alla distanza LB dall’iniettore, tenendo quindi anche conto dell’assottigliamento del

film liquido.In questo modo, a differenza della routine originaria, si riesce a simulare anche il breakup primario (o volumetrico), che si distingue da quello secondario causato per interazione aerodinamica.

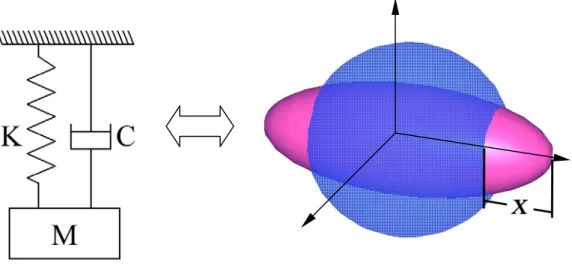

Facendo riferimento alla figura seguente, determineremo le caratteristiche geometriche del cuore intatto mediante semplici considerazioni. Siano:

a → alzata valvola; Rint → raggio della valvola;

φ → angolo di svasamento della valvola.

la legge di variazione dello spessore h del film liquido viene determinata imponendo che si conservi la velocità assiale e anche quella radiale. La conservazione della portata volumica si esprime come segue:

(

)

(

2)

int 2 0 2 int 2 0R

R

V

r

r

V

⋅

π

⋅

ext−

=

⋅

π

⋅

ext−

R

⋅

h

=

r

⋅

h

0φ

tan

0= a

⋅

h

r

h

R

h

=

⋅

0 0 inth

R

R

ext=

+

Fig. 8.4 - Vista schematica della sezione del film liquido all’uscita dell’iniettore.

LB è la lunghezza di cuore intatto, cioè la distanza che va dall’uscita dell’iniettore fino al punto

in cui cominciano ad apparire le gocce; essa è stata calcolata con la formula:

g l B

C

r

L

ρ

ρ

⋅

⋅

⋅

=

2

0 (8.7)Il valore del diametro delle gocce che si staccano dal film liquido (breakup volumetrico) viene calcolato tramite: t br

k

d

d

=

3

,

78

⋅

(8.8)8.4 Validazione sperimentale del modello di spray

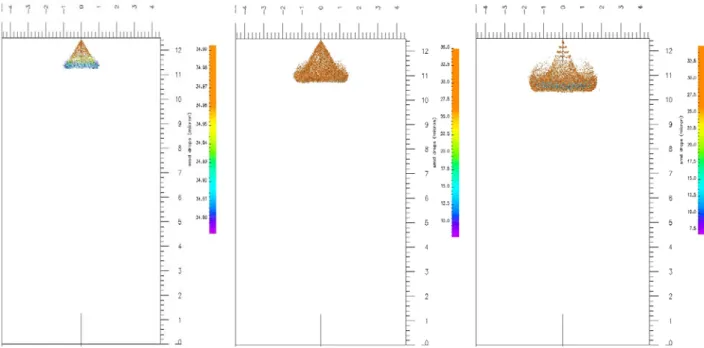

Il modello di spray viene validato comparando le immagini ottenute, per mezzo della simulazione computazionale, con le immagini riprese mediante la tecnica del Mie scattering. Più esattamente si simula l’iniezione di combustibile in un recipiente in condizioni di quiescenza, comparando parametri caratteristici dell’iniettata, come la penetrazione e il Sauter mean diameter (SMD); occorre tarare il modello affinché alla contropressione di 1 Bar e 45mm dal tip l’SMD risulti pari a 10 µm.

Gli spray simulati si sviluppano in ambiente a 1 e 10 bar assoluti, la pressione di iniezione è di 200 bar, a cui corrisponde una velocità di iniezione di 200 m/s; la quantità di liquido iniettato è

di 30 mgr, il tempo di iniezione è 1.15 ms. Le immagini a cui si fa riferimento per la simulazione sono quelle acquisite a vari istanti (figura 8.5 e 8.8).

Fig. 8.5 - Da sinistra a destra immagini sperimentali dello spray Pintle, rilevate

rispettivamente a 0.2 ms, 1 ms, 1.25 ms dopo l’iniezione. Pressione d’ambiente 1 Bar, pressione di iniezione 200 Bar.

Fig. 8.6 - Da sinistra a destra immagini computazionali dello spray Pintle, rilevate

rispettivamente a 0.2 ms, 1 ms, 1.25 ms dopo l’iniezione. Pressione d’ambiente 1 Bar, pressione di iniezione 200 Bar.

Fig. 8.7 - Da sinistra a destra immagini sperimentali dello spray Pintle, rilevate

rispettivamente a 0.2 ms, 0.5 ms, 1 ms dopo l’iniezione. Pressione d’ambiente 10 Bar, pressione di iniezione 200 Bar.

Fig. 8.8 - Da sinistra a destra immagini computazionali dello spray Pintle, rilevate

rispettivamente a 0.2 ms, 0.5 ms, 1 ms dopo l’iniezione. Pressione d’ambiente 10 Bar, pressione di iniezione 200 Bar.

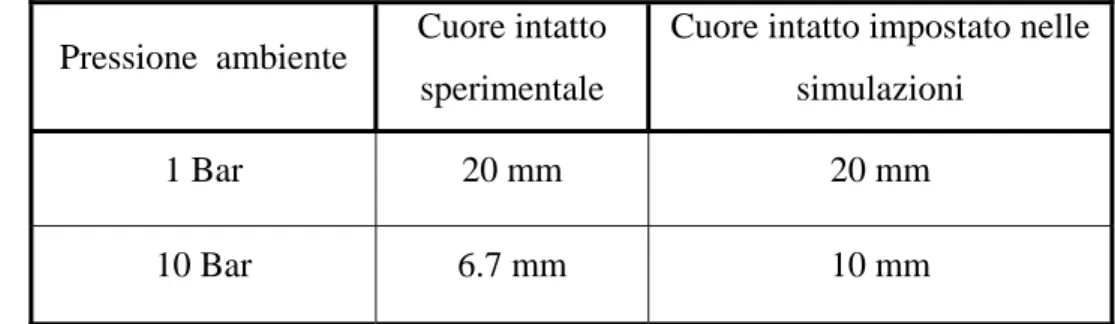

8.4.1 Rilevazioni del cuore intatto

Le immagini acquisite, tramite fotocamera ad alta velocità, sono state utilizzate anche per determinare le lunghezze di cuore intatto da inserire nella routine break.f. Si osservi che, affinché il modello computazionale rispetti i risultati sperimentali in termini di penetrazione e distribuzione spaziale dei pacchetti di gocce, si farà uso dei valori di cuore intatto presenti in tabella 8.2; questa scelta è giustificata dalla rapidità con cui vaporizza la benzina simulata dal KIVA: aumentando il cuore intatto le gocce vaporizzano più tardi e quindi penetrano maggiormente. Nel corso delle simulazioni, dal momento che non sono disponibili immagini sperimentali riferibili alle condizioni che si hanno in camera di combustione, si assumerà una variazione lineare del cuore intatto, tarato su i due estremi 20 mm (ad 1 Bar) e 10 mm (a 10

Bar).

Pressione ambiente Cuore intatto

sperimentale

Cuore intatto impostato nelle simulazioni

1 Bar 20 mm 20 mm

10 Bar 6.7 mm 10 mm

Tabella 8.2 - I parametri assunti nella simulazione dello spray.

8.5 Scelta dei parametri di iniezione

8.5.1 Scelta del diametro delle gocce: il perché dell’iniettore Pintle

Nel motore GDI il tempo disponibile per la preparazione della miscela è molto breve.Gocce troppo grosse richiedono un lungo tempo per evaporare e penetrano eccessivamente in camera, con il rischio di creare impingement sul cielo dello stantuffo e, formazione di articolato. [21]

Ne consegue che sono fondamentali, ai fini di un’ottima iniezione diretta spray guided, le prestazioni dell’iniettore. Come conferma la figura 8.9, l’iniettore Pintle (Outward opening injector) è in tal caso ideale, dato che presenta, tra le tipologie di iniettori prese in considerazione, il più piccolo diametro medio di Sauter e il minor valore di diametro medio volumico Dv90, che, ricordiamo rappresenta il diametro (in µm) non superato dalle gocce dal 90% in volume dello spray. [21]

Nel corso delle simulazioni il diametro iniziale delle gocce al tip dell’iniettore è impostato pari a 35 µm, coincidente con il diametro dell’area lasciata scoperta dallo spillo all’atto dell’apertura dell’iniettore. Si trascura del tutto il ritorno elastico delle gocce.

Fig. 8.9 - Caratteristiche dello spray a confronto ottenute con differenti tecnologie di

iniettori.

8.5.2 Pressione di iniezione

Nella scelta della pressione di iniezione si è fatto riferimento alla figura 8.10. Essa mostra chiaramente come il range ottimale di pressione oscilli tra i 110 ed i 140 Bar, dove è possibile ottenere miglior compromessi per quel che riguarda l’emissione di particolato (soot), le emissioni inquinanti, la coppia e il consumo di combustibile.[21]

Una pressione più bassa permetterebbe di ottenere una diminuzione del lavoro perso per il trascinamento della pompa e, di conseguenza, una coppia maggiore. Tuttavia ai bassi carichi questo porterebbe ad un’ incremento nelle emissioni di CO e HC, a causa di cattive combustioni. Questo detto fa capire che l’ottimo sarebbe disporre di un impianto di iniezione a pressione, variabile con il carico ed il numero di giri. Le pressioni scelte per le nostre simulazioni sono riportate in tabella 8.3.

Fig. 8.10 - La figura riporta l’andamento percentuale in funzione delle pressione di

iniezione: della coppia (Tq), del consumo (Bsfc), del CO, dell’ HC, del particolato (Soot).

Numero di giri al

minuto Carico Iniezione Pressione

2000 Minimo Stratificata 110

3000 Basso / Medio-basso Stratif./Semistratificata 110/125

6000 Bassi /Medi/Alti Stratif./Stratif./Omog. 110/125/140

Tabella 8.3 - I parametri della simulazione relativi all’iniezione.

8.6 Condizioni al contorno della simulazione: le temperature

Al fine di rendere le simulazioni il più possibile vicine alle condizioni reali, si supporranno temperature delle pareti variabili, in funzione del carico e del regime. I dati sono stai raccolti dalla letteratura.[3]

Regime Temperatura cilindro Temperatura testata Temperatura cielo stantuffo 2000 380 K 415 K 490 K 3000 410 K 480 K 540 K 6000 440 K 510 K 565 K

Tabella 8.4 - le condizioni al contorno sulle temperature.

8.7 Validazione del modello

E’ buona norma, prima di intraprendere qualsiasi simulazione, validare il modello che si utilizzerà. La validazione è realizzata ponendo a confronto i risultati ottenuti per mezzo del codice commerciale Fire versione 8.2, con i risultati ottenuti tramite il KIVA 3v.

Nella immagini seguenti si nota un’ottima corrispondenza dei risultati, anche se, com’è logico, non sono del tutto uguali. In generale le differenze sono da ascriversi alla differente risoluzione del mesh che, come si nota dalle figure, è a vantaggio del Fire, grazie al superiore numero di celle di cui è composta la griglia (soprattutto nella zona valvola, che come risaputo presenta i maggiori gradienti di velocità). Questa discrepanza è del tutto prevedibile, alla luce di ciò che si è affermato nel capitolo relativo al mesh, dove si è più volte sottolineato quanto un’analisi CFD dipenda fortemente dalla qualità della griglia.

Inoltre sono da segnalare altre differenze sostanziali. Nel corso della simulazione, in condizioni di pieno carico a 3000 giri, la legge di pressione all’aspirazione, adoperata nella simulazione con il Fire, differisce da quella del KIVA per la minore precisione nella campionatura dei valori. Le due mesh differiscono all’interno del condotto di aspirazione a causa dell’impossibilità di modellare con KIVA la guida dello stelo valvola. Differiscono inoltre a causa della diversa posizione attribuita dai due codici al punto iniziale della legge delle alzate. Nello specifico, il KIVA accetta mesh con valvola disegnata in qualsiasi punto, salvo poi riportarla automaticamente nella posizione specificata dalla legge delle alzate.

Anche il confronto eseguito a pieno carico a 6000 giri al minuto evidenzia alcune differenze. Se, per quel che riguarda gli ordini di grandezza dei moduli delle velocità, i risultati sono simili (sono riscontrate differenze di pochi metri al secondo), altrettanto non si può dire circa la distribuzione del campo delle velocità, relativo alla parte destra della zona valvola. Il campo è influenzato, nella simulazione svolta con il Fire, dalla presenza della guida dello stelo valvola.

Fig. 8.11 - Confronto tra i risultati ottenuti per un’angolo di manovella di 380° a pieno

carico a 3000 giri/minuto, mediante simulazione KIVA 3v (sopra ) e FIRE 8.2 (sotto). I campi di moto sono relativi ad una sezione eseguita lungo il piano contenente lo stelo valvola e distante 17 mm dal piano di simmetria.

Fig. 8.12 - Confronto tra i risultati ottenuti per un’ angolo di manovella di 400° a pieno

carico a 3000 giri/minuto mediante simulazione KIVA 3v (sinistra) e FIRE 8.2 (destra). In basso i dettagli relativi alla zona valvola.

Fig. 8.13 - Confronto tra i risultati ottenuti per un’ angolo di manovella di 450° a pieno

carico a 3000 giri/minuto mediante simulazione KIVA 3v (sinistra) e FIRE 8.2 (destra).

Fig. 8.11 - Confronto tra i risultati ottenuti per un’angolo di manovella di 380° a pieno

carico a 6000 giri/minuto mediante simulazione KIVA 3v (sopra ) e FIRE 8.2 (sotto). In particolare i campi di moto sono relativi ad una sezione eseguita lungo il piano contenente lo stelo valvola, distante 17 mm dal piano di simmetria.

Fig. 8.12 - Confronto tra i risultati ottenuti per un’ angolo di manovella di 396° a pieno

carico a 6000 giri/minuto mediante simulazione KIVA 3v (sinistra) e FIRE 8.2 (destra). In basso i dettagli relativi alla zona valvola.

Fig. 8.13 - Confronto tra i risultati ottenuti per un’ angolo di manovella di 450° a pieno

carico a 6000 giri/minuto mediante simulazione KIVA 3v (sinistra) e FIRE 8.2 (destra).