4 - Sistema Integrato

Il set-up sperimentale con il quale sono state eseguite le misure per il test del sensore, è costituito dalle seguenti parti:

• Circuito idraulico • Cella di flusso • Frigotermostato

• Sistema elettronico (oscillatore o analizzatore di impedenza) • Frequenzimetro

• PC (Software di automatizzazione della misura)

4.1 Circuito idraulico

Il circuito idraulico, rappresentato schematicamente in figura 4.1, ha il compito di selezionare e portare le varie soluzioni nella cella di flusso. Esso è costituito dalle seguenti parti:

• Pompa peristaltica Gilson Minipuls 3 • Elettrovalvola Omnifit a 5 vie

• Tubi di connessione in teflon con sezione interna da 1/16 di pollice

Per mezzo dell’elettrovalvola, sono selezionate le soluzioni coinvolte nella misura (soluzione buffer, soluzione contenente il target e soluzione denaturante, le cui caratteristiche saranno descritte nel capitolo 5); la pompa peristaltica genera un flusso controllato che garantisce il ricambio di soluzione all’interno della camera di misura, che ospita il sensore. Le soluzioni vengono infine raccolte in un collettore esterno (circuito idraulico aperto).

Figura 4.1 Schema del circuito idraulico

4.1.1 Pompa peristaltica

La pompa peristaltica Gilson Minipuls 3 è progettata per il trasferimento di fluidi con una elevata stabilità della velocità ed un basso livello di pulsione, grazie ad una testa composta da 10 cilindri, adatta a bassi flussi. La velocità e il senso di rotazione sono regolabili manualmente ed è presente un tasto per passare alla velocità massima da qualsiasi velocità di regime. La pompa può essere controllata mediante contatti elettrici o tramite PC, utilizzando un cavo di collegamento bidirezionale GSIOC (Gilson Serial Input Output Channel), collegabile alla porta seriale del computer. Il settaggio della porta seriale, per un corretto interfacciamento con la pompa, è il seguente:

• Baud Rate = 19200.

• 16 byte FIFO buffers, con i valori massimi di Receive Buffer (14) e Trasmitter Buffer (16).

4.1.2 Elettrovalvola

L’elettrovalvola Omnifit 11526, dotata di 5 vie, quattro ingressi ed una uscita, permette di selezionare quattro diverse soluzioni. In figura 4.2 è riportato lo schema tecnico. La valvola è corredata di una scheda di controllo che permette il suo pilotaggio tramite porta seriale. La scheda prevede anche un telecomando col quale si può far commutare la valvola, in senso orario e antiorario, e farla ritornare nella posizione di reset.

Figura 4.2 Schema tecnico dell’elettrovalvola Omnifit 11526

Il protocollo di comunicazione prevede l’invio di una stringa, tramite porta seriale, così composta:

• $ff $00 : indica l’inizio del messaggio • 04: indica il numero di byte da trasmettere

• 00: l’indirizzo della valvola (00 è il valore di default) • fe : l’indirizzo del trasmettitore ( il PC ha indirizzo $fe) • 33: è il comando

• 02: il dato (se richiesto dal comando) • 37: è il checksum

Quindi una stringa potrebbe essere: $ff $00 04 00 $fe 33 02 37.

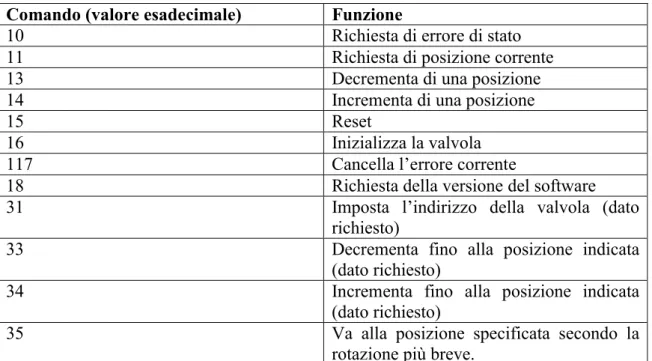

Il checksum è un numero di controllo ed è calcolato escludendo il messaggio di start. In questo caso il checksum vale: 04+00+fe+33+02=(1)37; il checksum è costituito dalle due cifre meno significative. La tabella 4.1 riporta la lista dei comandi.

Comando (valore esadecimale) Funzione

10 Richiesta di errore di stato

11 Richiesta di posizione corrente

13 Decrementa di una posizione

14 Incrementa di una posizione

15 Reset

16 Inizializza la valvola

117 Cancella l’errore corrente

18 Richiesta della versione del software

31 Imposta l’indirizzo della valvola (dato

richiesto)

33 Decrementa fino alla posizione indicata

(dato richiesto)

34 Incrementa fino alla posizione indicata

(dato richiesto)

35 Va alla posizione specificata secondo la

rotazione più breve.

Tabella 4.1 Lista dei comandi dell’elettrovalvola Omnifit 11526

4.2 Cella di flusso

Sono state utilizzate due celle di flusso: una commerciale e una progettata durante il lavoro di tesi e costruita presso l’officina del CNR di Pisa, Area della Ricerca di San Cataldo.

4.2.1 Cella commerciale

La cella commerciale è stata acquistata presso la ditta International Crystal Manufacturing®

Si tratta di una cella di flusso in materiale acrilico trasparente con una camera interna sul quarzo di 70 µl, la cui tenuta è assicurata mediante due o-ring. Essa è costituita da due parti, tenute insieme da due viti metalliche. Questa configurazione assicura una minore manipolazione del quarzo, che viene utilizzato con il suo supporto, ma non impedisce la trasmissione delle sollecitazioni meccaniche al sensore da parte dei cavi di collegamento al sistema di misura. È stato realizzato un supporto in plexigrass® per poter fissare la cella su un qualsiasi piano di lavoro. La camera interna presenta un profilo ad angolo retto e, in corrispondenza dello spigolo, nel punto più in alto, si trova il canale di uscita. In questo modo è facilitata l’eliminazione di eventuali bolle d’aria che possono entrare o formarsi nella camera.

L’eliminazione di eventuali bolle d’aria che si possono formare nel circuito idraulico è importante in quanto loro presenza in prossimità della superficie del cristallo altera significativamente la misura, provocando dei bruschi aumenti della frequenza di oscillazione.

Il momento in cui maggiore è il rischio di formazione di bolle è quello del riempimento del circuito idraulico, che deve essere effettuato con attenzione, ma anche la presenza di gas disciolti nelle soluzioni utilizzate può indurre la formazione di bolle a fronte di una temperatura dei componenti del circuito idraulico superiore a quella del liquido. Una procedura efficace per riempire la camera è la seguente:

a) collegare una siringa all’ingresso della cella e portare l’uscita ad un recipiente di scarico;

b) introdurre pochi ml di soluzione e, una volta che il liquido fuoriesce nel raccoglitore di scarico, muovere avanti e indietro lo stantuffo della siringa. L’inversione del flusso, ripetuta varie volte, è molto efficace nel togliere eventuali bolle. E’ opportuno posizionare la cella in modo da avere l’uscita nel punto più alto, per permettere la fuoriuscita delle eventuali bolle.

Figura 4.3 Cella di flusso ICM

4.2.2 Cella prototipo

La cella è stata progettata in collaborazione con l’Ing. Luca Marano, con l’idea di risolvere alcuni dei problemi incontrati nell’utilizzo di una cella precedente (tenuta delle guarnizioni, rottura dei quarzi durante la chiusura) e della cella commerciale (rottura dei quarzi durante la chiusura).

Le specifiche del prototipo sono:

• Ridotto volume della camera interna (50 µl);

• Buona tenuta idraulica, garantita dall’uso di guarnizioni circolari a sezione quadrata in silicone (GE Silicones®, white a basso rilascio di sostanze in soluzione e completamente biocompatibile) realizzate su misura;

• Materiale trasparente per agevolare la centratura del quarzo rispetto alla guarnizioni ed il controllo della formazione di eventuali bolle;

• Meccanismo di chiusura che evita la rottura dei quarzi;

• Facile accesso ai contatti elettrici del quarzo e meccanismo di fissaggio che evita la trasmissione di sollecitazioni meccaniche;

• Bassa rugosità delle superfici interne.

Le guarnizioni sono state realizzate su misura mediante colatura in stampi di varia profondità (da 25 a 10 decimi di millimetro). L’altezza ottimale (22.5 decimi di

millimetro) è stata trovata empiricamente verificando la tenuta idraulica e l’assenza di effetti indesiderati sul quarzo (rotture, impedimenti all’oscillazione).

Nel prototipo, il quarzo viene tolto dal suo supporto metallico, del quale vengono usate solo le molle di contatto. Questo consente una maggiore libertà di posizionamento del quarzo e risolve il problema della trasmissione delle sollecitazioni meccaniche, ma richiede abilità ed attenzione nel montaggio per evitare il deterioramento della qualità del contatto elettrico. In figura 4.4 sono riportati 4 particolari della cella prototipo.

a

b

c

d

Figura 4.4 Cella prototipo: a) esploso; b) particolare del quarzo tra le due guarnizioni, e delle molle dei contatti; c) esterno della cella con le 4 viti di chiusura; d) sezione assiale

4.3 Frigotermostato

La cella di flusso, l’elettrovalvola e le provette con le soluzioni contenenti i campioni da misurare, sono stati posizionati all’interno di un frigotermostato (I.S.Co. S.r.l., Mod. FTD100), per garantire la stabilità termica durante le misure, condotte ad una temperatura di 37°C.

4.4 Sistema elettronico

I sistemi elettronici di misura, descritti nel capitolo 3, sono l’analizzatore di impedenza ed il circuito oscillatore. Nel caso dell’analizzatore di impedenza, il collegamento del sensore allo strumento è stato realizzato mediante due cavi di 1 metro di lunghezza, passanti da un apposito foro presente sulla parete del frigotermostato, e tappato con silicone per minimizzare le perdite termiche. Gli eventuali disturbi introdotti dalla loro presenza sono stati eliminati dalla funzione di calibrazione dello strumento, come descritto nel capitolo 3. Nel caso del circuito oscillatore, esso è stato sistemato all’interno del frigotermostato, ed è stato connesso direttamente al sensore, mediante il supporto ceramico del quarzo, senza l’utilizzo di fili e saldature, per minimizzare l’effetto di capacità parassite che potrebbero alterare la frequenza di oscillazione.

4.4.1 Frequenzimetro

Nel caso dell’utilizzo del circuito oscillatore, la misura della frequenza di oscillazione del quarzo è stata eseguita per mezzo del multimetro Keithley 2700, collegato al PC via porta seriale RS-232. Questo rende possibile il salvataggio dei dati in un formato gestibile dall’utente, il settaggio ed il controllo dello stato dello strumento. L’interfaccia RS-232 trasferisce i dati usando 8 bit, 1 bit di stop e nessun bit di parità. Si può interrompere la trasmissione inviando il carattere ^C (3 decimale) o ^X (18 decimale) allo strumento. Il baud rate è la velocità con cui il terminale di programmazione e lo strumento comunicano. Le velocità disponibili (19200, 9600, 4800, 2400, 1200, 600 e

300 baud) sono selezionabili dal pannello frontale dello strumento (menu RS232), il baud rate fissato dal costruttore è 4800 baud. Non esiste un handshake hardware ed il controllo del flusso dati avviene via software mediante le istruzioni X_ON e X_OFF, una volta selezionata la voce XonXoff dal menu RS232 dello strumento. I comandi successivi sono eseguiti se separati dal carattere <CR>. La selezione della voce NONE dal menu RS232 disattiva il controllo di flusso, con conseguente perdita dei dati trasmessi prima che il terminale ricevente sia pronto. Il modello 2700 può essere configurato in modo da terminare ogni messaggio di programma trasmesso al controllore con i seguenti caratteri:

<CR> Carriage Return

<CR+LF> Carriage Return and Line Feed <LF> Line Feed

<LF+CR> Line Feed and Carriage Return

Dal menu RS232 dello strumento, accessibile premendo il tasto SHIFT e RS232, si possono settare tutti questi parametri usando i tasti ← → ↑ ↓ e il tasto ENTER per confermare le scelte effettuate.

Il manuale dello strumento indica un tempo di riscaldamento di due ore all’accensione dello strumento (warm-up), ma si è verificato sperimentalmente che è necessario aspettare 5-6 ore affinché la deriva termica osservata durante le misure scompaia.

4.5 PC e software di automatizzazione della misura

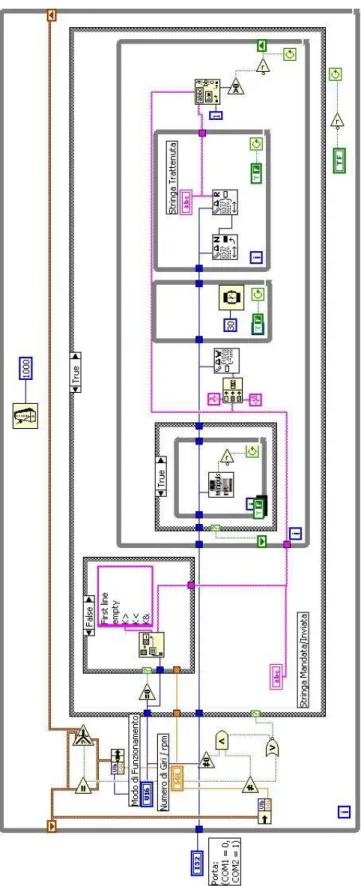

È stato utilizzato un PC con sistema operativo Windows® 98 SE, munito di 4 porte seriali. Il software necessario al controllo del sistema ed all’acquisizione dei dati è stato sviluppato in ambiente di programmazione grafico, il LabVIEW® 6i (National Instrument).

Esso presenta due finestre di lavoro: il Pannello Frontale (Front Panel) ed il Diagramma a Blocchi (Block Diagram). Sul Pannello Frontale è possibile costruire, per mezzo di oggetti chiamati VI (Virtual Instruments), uno strumento virtuale costituito da pulsanti, indicatori numerici e grafici e finestre per l’inserimento di stringhe alfanumeriche. Tale strumento permette di controllare in tempo reale i dispositivi collegati al PC e

inoltre possibile creare pannelli di controllo per comandare dispositivi elettromeccanici dotati di un proprio protocollo di comunicazione (elettrovalvola).

Nel corso della presente tesi, è stato realizzato un VI per il controllo del multimetro Keithley che permette di:

• Scegliere la porta seriale; • Inizializzare lo strumento; • Impostare il tipo di misura;

• Specificare il percorso del file in cui memorizzare i dati; • Visualizzare graficamente la frequenza misurata;

• Fermare l’acquisizione dei dati.

Per il suo sviluppo, sono stati utilizzati i VI dedicati scaricabili liberamente dal sito ufficiale della Keithley (www.keithely.com).

Il VI dedicato al controllo della pompa peristaltica Gilson Minipuls 3 replica i comandi sul pannello frontale della pompa:

• Start/Stop

• Rotazione oraria e antioraria

• Impostazione della velocità di rotazione (RPM: Rounds per Minute) • Velocità massima (Rabbit)

Il VI che controlla l’elettrovalvola implementa la temporizzazione delle commutazioni che la valvola deve eseguire secondo il protocollo dell’esperimento; esso prevede l’impostazione della porta seriale, degli intervalli di tempo tra una commutazione e l’altra (T1, T2, T3, T4 e T5), del numero di cicli che il protocollo richiede, l’indicatore numerico del ciclo corrente e tre LED che indicano quale delle soluzioni sta fluendo nella cella.

Di seguito sono riportate le immagini del Panello Frontale e dei Diagrammi a blocchi dei singoli VI.

Figura 4.4 Pannello Frontale del software LabVIEW per l’automatizzazione del sistema di misura

Figura 4.6 Diagramma a blocchi del VI di controllo della pompa peristaltica Gilson Minipuls 3

Figura 4.7 Diagramma a blocchi del VI del ciclo di attesa tra una commutazione e l’altra

Figura 4.8 Diagramma a blocchi del VI di controllo dell’elettrovalvola (commutazione della valvola, in questo caso, decremento di una posizione)