3

3

DATI E ESPERIMENTI DI RIFERIMENTO

3.1 Introduzione

Di seguito viene data una breve descrizione del lavoro numerico e sperimentale svolto da ESA per affrontare il problema del “gap heating”.

Questa breve descrizione è necessaria in quanto nel presente lavoro di tesi verrà effettuato una simulazione numerica del flusso presente nella fesura tra le piastrelle del veicolo Hyflex analizzando una delle configurazioni di “gap” prese in esame da ESA.

3.2 Descrizione del lavoro svolto da ESA sul problema del “gap

heating”

HYFLEX fu sviluppato da NASDA e NAL come una parte del progetto HOPE-X per acquisire dati sul volo ipersonico. La prova di volo fu condotta con successo il 12 febbraio 1996.

La velocità massima durante il volo fu approssimativamente 3.9 km/s, circa la metà della velocità orbitale. Uno dei maggiori obiettivi dell’HYFLEX fu valutare il suo Sistema di Protezione Termica (TPS) in un ambiente di volo reale. La maggior parte della superficie esposta al vento del veicolo HEYFLEX fu coperta con piastrelle di ceramica. Per mezzo di strumenti di misura a bordo di HYFLEX, furono misurate temperature nel fondo della fessura tra le piastrelle di ceramica al fine di valutare il carico di calore attraverso le fessure (vedi fig.3.2).

Furono osservate inaspettate discrepanze con le predizioni di progetto del “gap heating” basato su correlazioni sviluppate per lo Space Shuttle. Nel contesto di un contratto di cooperazione ESA-NASDA, fu stato eseguito uno studio per investigare ulteriormente questo problema, con ONERA, DLR e EADS/LV. Questo studio iniziò con un indagine della letteratura per analizzare le correlazioni possibili per una tale situazione.

Fig.3.1: Veicolo HYFLEX

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

In base a questo esame della letteratura, la proposta della squadra europea fu di impostare il problema della predizione del “gap heating” attraverso un programma suddiviso in tre passi:

-prove a terra di un modello di piastrella di HYFLEX con le configurazioni di “gap” di volo usando l’impianto L3K di DLR

-sviluppo di un apposito Modello Matematico Termico (EADS/LV)

calcolo dell’aerotermodinamica della fessura usando un codice di Navier-Stokes (ONERA) per fornire dati di ingresso realistici al TMM.

Un modello di prova con termocoppie integrate fu fornito da NASDA/NAL. Esso consiste di piastrelle di HYFLEX e riflette la configurazione originale della fessura. Un contenitore del modello raffreddato ad acqua fu progettato e costruito da DLR. La figura 3.3 mostra il modello di piastrella di HYFLEX montato sul contenitore nel campo di flusso a elevata entalpia dell’impianto L3K.

Il modello di HYFLEX ha una lunghezza di 273mm.

Fig.3.3: visualizzazione del modello di piastrella di HYFLEX montata sul contenitore

Le piastrelle sul lato sinistro (guardando nella direzione del flusso) e sul lato posteriore sono movibili (vedi fig.3.4). La larghezza delle fessure longitudinali e trasversali fu cambiata muovendo queste due piastrelle. Tutte le altre piastrelle sono fissate sulla piastra di alluminio. Le piastrelle hanno uno spessore di 25.5 mm e hanno un rivestimento di 0.3 mm. Esse sono fissate sulla piastra di alluminio, la quale è spessa 12 mm, per mezzo dell’adesivo RTV 560 su uno strato di SIP (strain insulation pad). C’è un’altra piastra di alluminio sotto il

modello con uno spazio interno, che agisce come una interfaccia fissante e permette una forte flessione delle termocoppie. Le termocoppie TC6, TC7 e TC8 sono integrate alla superficie interna della SIP (25.5 mm dalla superficie della piastrella). Le termocoppie TC4 e TC5 sono posizionate 10 mm sotto la superficie della piastrella. C’è un sensore di flusso di calore circolare, che è fatto del materiale della piastrella e ha un diametro di 50 mm. Esso è equipaggiato con tre termocoppie TC1 (in cima), TC2 (nel mezzo) e TC3 (al fondo) (vedi fig.3.5).

Fig.3.4: schema bidimensionale della distribuzione delle varie termocoppie

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

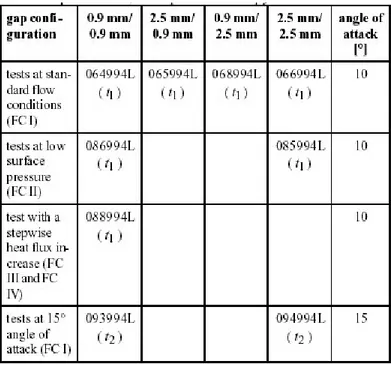

Furono eseguiti diverse prove riportate in una matrice definita dal numero di simulazione con la corrispondente durata del test in parentesi. I due numeri dati come configurazione della fessura nella Tabella 3.1 rappresentano la larghezza delle fessure longitudinali e trasversali, rispettivamente. A un angolo di incidenza di 10° il modello fu esposto al flusso a elevata entalpia per una durata di 180 secondi.

Tabella 3.1: Matrice dei test

Il modello di piastrella di HYFLEX fu provato a differenti configurazioni del ““gap”” e del flusso. Fu definita una condizione di riferimento della prova rispetto ai parametri del flusso, alla posizione del modello e all’angolo di incidenza. L’angolo di incidenza durante i test standard fu di 10°.

Le prime tre prove furono eseguite nella configurazione di fessura 0.9 mm/0.9 mm (larghezza della fessura longitudinale/larghezza della fessura trasversale). La prova di riferimento 064994L ebbe una durata di 180 secondi. Le storie di temperatura superficiale misurate per un punto sulla superficie del sensore sono date nella Fig. 3.6.

Fig.3.6: Storia della temperatura superficiale misurata per un punto sulla superficie del sensore

A causa del flusso di calore attraverso il rivestimento della piastrella e il materiale adesivo tra rivestimento e la TC1, la temperatura sotto il rivestimento, alla posizione della termocoppia TC1 (Fig.3.7), è 60K più bassa della temperatura misurata dal pirometro spettrale.

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

Lo sviluppo della temperatura all’interno della fessura alla posizione delle termocoppie TC4 e TC5 è dato in Fig. 3.8. Esse sono installate a metà strada lungo la fessura longitudinale e alla regione del “tee-gap”, rispettivamente, 10 mm sotto la superficie della piastrella.

Fig.3.8: Storia della temperatura del “gap” misurata 10mm sotto la superficie del modello

Le termocoppie TC6 e TC7, che sono installate alla stessa posizione di TC4 e TC5, ma a una profondità di 25.5 mm dalla superficie della piastrella, indicano uno sviluppo opposto (Fig.3.9). La temperatura nella profondità del “tee-gap” (TC7) è più alta. Le indicazioni di TC6 e TC8 sono simili.

Fig.3.9: Storia della temperatura misurata al fondo del “gap”

Al fine di studiare l’effetto di una fessura longitudinale più larga sullo sviluppo di temperatura nella fessura, la larghezza della fessura longitudinale fu aumentata da 0,9 mm a 2.5 mm per la simulazione 065994L.

L’aumento della larghezza della fessura longitudinale ebbe solo un piccolo effetto sulla temperatura dentro la fessura trasversale. La temperatura misurata da TC8 è leggermente inferiore rispetto a quella della fessura di 0,9 mm.

L’influenza sul “gap heating” di una fessura trasversale più larga, tenendo la larghezza della fessura longitudinale a 0.9 mm fu studiata durante la simulazione 068994L. Fu notato di nuovo una buona ripetibilità dei parametri di prova, indicata da uno sviluppo quasi identico della temperatura superficiale.

La configurazione di fessura con ampiezze 2.5mm/2.5mm fu studiata durante la simulazione 066994L.

Al fine di studiare l’influenza della pressione superficiale sul “gap heating”, furono eseguiti due test nelle configurazioni di fessura 0.9mm/0.9mm (simulazione 086994L) e 2.5mm/2.5mm (simulazione 085994L) a una pressione superficiale più bassa. La storia di temperatura superficiale del modello del test 086994L è molto simile a quella dei test standard con la stessa geometria di fessura.La reazione della superficie del modello e del “gap heating” a un aumento a gradino dell’entalpia e della pressione del flusso fu studiata nella simulazione 088994L.

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

A causa della cascata di calcoli richiesti per cominciare la simulazione del flusso nelle fessure di HYFLEX, solo una delle condizioni di flusso fu simulata. Questa condizione standard è rappresentata dal simulazione 066994L con i seguenti parametri: h0=13.3MJ/kg, p0=6300hPa, m=180g/s.

Il maggior interesse per questa condizione è che essa fu simulata per ogni configurazione.

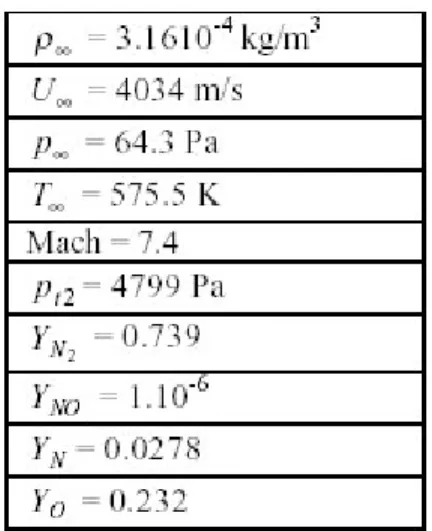

Le condizioni della corrente libera del flusso nel impianto L3K per la prova 066994L sono elencati nella Tabella 3.6.

Tabella 3.6: parametri della corrente libera della simulazione 066994L.

La metodologia per la simulazione numerica del flusso superficiale sul modello completo include l’uso di un codice di Navier-Stokes (CELHYO) per il bordo d’attacco smussato del contenitore del modello, seguito dall’uso di un codice di Navier-Stokes Parabolico (PANASCE) a causa delle incertezze delle proprietà superficiali del campione, cioè le temperature e la chimica di interesse per le condizioni al contorno.

Per la simulazione della fessura trasversale fu applicato un approccio 2D e fu fatta una semplificazione.

I calcoli del flusso al non equilibrio nella fessura furono eseguiti con il codice di Navier-Stokes CELHYO2D con il seguente ordine di calcolo:

calcoli PANASCE 2D PNS sulle piastrelle di HYFLEX.

- Interpolazione del flusso calcolato con il PNS sopra la superficie nella griglia 2D locale con configurazioni della fessura trasversale (Fig.3.10).

- Temperatura alla parete (Fig.3.11)

- Proprietà alla parete catalitiche e non catalitiche - Strato limite laminare

Aria al non-equilibrio chimico

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

Fig.3.11: Distribuzione di temperatura alla parete: distribuzione a gradino e distribuzione lineare.

L’uso del codice di Navier-Stokes CELHYO2D implica l’uso di un solo dominio per la generazione della griglia. Questa restrizione comporta difficoltà ad adattare la griglia per questo tipo di cavità chiusa alle restrizioni del flusso viscoso. Studi precedenti dimostrarono la sensibilità della distribuzione di riscaldamento alla qualità della griglia, particolarmente nella regione dei bordi, dove sono localizzati i picchi, e entro 5mm sotto la fessura dove ci sono elevati flussi di calore. La fig.3.12 mostra le distribuzioni di flusso di calore calcolate per la fessura secondo entrambe le griglie calcolate e le condizioni di temperatura alla parete esaminate.

Fig.3.12: distribuzioni di flusso di calore calcolate per la fessura secondo le due griglia calcolate

I flussi di calore aerotermodinamici all’interno della fessura (risultati in condizioni stazionarie 2D per tempi uguali a 150s, 200s e 500s) sono stati usati per l’ analisi termica. Il flusso di calore a 150s non differisce molto dai flussi di calore a 200s e 250s. La variazione di flusso di calore con il tempo sembra essere trascurabile durante la simulazione. Di conseguenza, l’andamento temporale del flusso di calore nella simulazione è una funzione a gradino, con un forma identica all’andamento temporale del flusso di calore alla superficie della piastrella. Questa distribuzione di flusso di calore è stata uniformemente applicata intorno alla piastrella (cioè sia per le fessure longitudinale che trasversale).

L’ analisi è basata su un Modello Matematico Termico 3D (TMM) usando conduzione, radiazione e convezione. L’analisi è transitoria. Il software usato è il TMG, il quale usa un modello di volume finito. La griglia termica è mostrata in Fig.3.13. Le ipotesi termiche sono le seguenti:

- le condizioni al contorno sono adiabatiche intorno al dominio di calcolo (1/4 della piastrella)

- la struttura è ipotizzata perfettamente isolata dal contenitore. Questa ipotesi è modellata con una condizione adiabatica sotto la struttura di alluminio.

Capitolo 3 - DATI E ESPERIMENTI DI RIFERIMENTO

- Una temperatura di 18 0C viene usata come temperatura uniforme iniziale

(valore fornito dai dati di temperatura della prova).

- Una temperatura di 200C è usata come dissipatore di radiazione nell’ambiente

circostante.

- L’ analisi è eseguita per un intervallo di tempo di 590 secondi, per il quale i dati delle prove sono disponibili.

Fig.3.13: TMM 3D usato per l’ analisi termico

Sono stati eseguiti due calcoli di analisi termica termica. Il primo con il gruppo di condizioni al contorno completo definito nel paragrafo precedente. Per il secondo, i flussi di calore aerotermodinamici al fondo della fessura sono stati soppressi dal gruppo di condizioni al contorno, al fine di perfezionare l’analisi termica al fondo del “gap”. Di seguito vengono riportati solo i risultati del secondo calcolo nella Fig.3.14.