2.1 Micromachining tradizionale del silicio

La tecnologia del micromachining permette di realizzare strutture meccaniche di dimensioni micrometriche basandosi sull’uso di materiali e di processi tipici dei circuiti integrati.

Esistono prevalentemente due approcci:

1. bulk micromachining: le parti meccaniche sono realizzate in silicio mediante attacchi anisotropi o isotropi realizzati sui substrati di silicio monocristallino; 2. surface micromachining: le strutture meccaniche vengono realizzate su strati

opportunamente cresciuti o deposti sul substrato stesso.

Un’importante suddivisione può essere fatta in base alla velocità d’attacco nelle varie direzioni:

1. attacchi isotropi: sono caratterizzati da velocità di attacco uguali in tutte le direzioni; questo comporta scavi di forma teoricamente rotonda;

2. attacchi anisotropi: sono caratterizzati da velocità di attacco differenti nelle diverse direzioni.

Un’ulteriore distinzione può essere fatta tra attacchi in fase liquida (wet) e attacchi in fase gassosa (dry):

• attacchi da fase liquida (wet etching): sono caratterizzati da un grado di anisotropia dipendente dalla specie chimica impiegata; la velocità di attacco dipende essenzialmente dalla concentrazione della specie attiva, dalla temperatura e dall’agitazione della soluzione;

• attacchi in fase vapore, isotropi, e attacchi in plasma, fortemente anisotropi in direzione perpendicolare alla superficie del wafer.

Nel caso di attacchi in fase liquida si possono distinguere:

• attacchi puramente chimici: sono interessati alla reazione solo gli elettroni dei legami superficiali e la specie chimica della soluzione;

• attacchi elettrochimici: gli elettroni in banda di valenza sono rimossi dal semiconduttore mediante l’applicazione di una tensione di polarizzazione.

Nel nostro lavoro siamo interessati al bulk micromachining; l’altro approccio sarà tralasciato per occuparsi in maniera più dettagliata di questa tecnica.

Nei prossimi paragrafi, inoltre, saranno passati in rassegna i più comuni attacchi del silicio utilizzati nella tecnica del micromachining, per mostrarne pregi e limiti. Limiti che saranno superati dall’etching anodico del silicio in soluzioni a base HF, un attacco elettrochimico, che ha peculiarità molto interessanti per la microlavorazione del silicio.

2.1.1 Bulk micromachining

Nella tecnologia del bulk micromachining il silicio abbandona il suo ruolo di materiale elettronico per essere sfruttato per le sue caratteristiche meccaniche [13]; le più importanti sono riportate in tabella:

Struttura cristallina Diamante

Punto di fusione 1415 oC

Espansione termica 2.5x10-6/ oC

Densità 2.3 g/cm3

Modulo di Young 1.9x1012 dyn/cm2

Resistenza 6.9x1010 dyn/ cm2

Durezza 850 Kg/m2

I dati mostrano come il silicio cristallino presenti un modulo di Young confrontabile con quello dell’acciaio, una durezza prossima a quella del quarzo e molto maggiore di quella del ferro, tungsteno e dell’alluminio.

La sua densità è molto vicina a quella dell’alluminio ed è solo un terzo della densità dell’acciaio. E’ un materiale elastico e possiede una conducibilità termica ed un coefficiente di espansione termica migliori di quelli dell’acciaio.E’ inoltre importante il fatto che il silicio non manifesti isteresi meccaniche. Tutte queste caratteristiche dimostrano come il silicio sia realmente un materiale meccanicamente eccellente.

La geometria delle strutture realizzate con questa tecnica dipende dal tipo di attacco chimico utilizzato. E’ indispensabile, quindi, fare una breve rassegna degli attacchi di tipo wet, che sono i più utilizzati a causa della loro semplicità ed economia, per evidenziarne le proprietà, ma soprattutto i limiti.

2.2 Attacchi isotropi in fase liquida

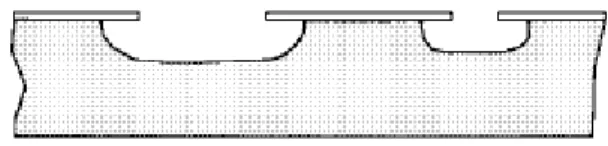

Come già precedentemente detto, rientrano in questa categoria gli attacchi che agiscono con la stessa velocità in tutte le direzioni. Questa è solo una situazione teorica perché, a meno di prendere degli accorgimenti, l’attacco non avrà sezione semicircolare (fig.2.1).

Figura 2.1: Esempi di attacchi isotropi di tipo wet.

Nella figura in alto si vede come agitando la soluzione, la velocità di attacco sia effettivamente uguale in ogni direzione e la sezione della geometria sia perfettamente semicircolare. Grazie al movimento, il ricambio dei reagenti è veloce e non c’è ristagnamento della soluzione d’attacco nelle zone sottostanti la maschera. Nella figura in basso è evidenziato come, senza agitazione della soluzione d’attacco, si ottenga una geometria diversa dal caso ideale e quindi non circolare. Questo fatto può essere sfruttato in modo positivo per creare strutture particolari.

Come esempio di attacco isotropo wet prendiamo l’HNA, visto che è quello che è stato utilizzato nel corso di questa tesi.

2.2.1 HNA

Il più comune attacco isotropo wet del silicio è l’HNA, un misto di acido fluoridrico (HF), acido nitrico (HNO3) e acido acetico (CH3COOH) [14-18]. Il silicio è prima

ossidato dall’acido nitrico e l’ossido è poi rimosso dall’acido fluoridrico mediante la formazione del composto H2SiF6.

La reazione complessiva è [19]:

18HF+4HNO3 +3Si → 3H2SiF6 +4NO(g)+8H2O (2.1) La velocità di attacco dipende fortemente dalla percentuale di HF presente nella soluzione. Per un rapporto volumetrico di 25:10:3 di acido nitrico, acido acetico e acido fluoridrico la velocità è di 1 µm/min ma può essere incrementata di molto se la soluzione viene agitata. Una composizione solitamente usata è 250 ml di HF, 500 ml di HNO3 e 800 ml di CH3COOH [20] perché, a temperatura ambiente, offre una velocità

elevata, anche se molto variabile: il range di velocità va da 4 a 20 µm/min. La velocità di attacco dipende fortemente anche dal drogaggio del substrato: per zone a basso drogaggio (<1017 cm3 sia di tipo n sia di tipo p) la velocità di attacco diminuisce di un fattore 150 rispetto alle zone fortemente drogate.

Poiché la dipendenza dal drogaggio ha un comportamento complementare rispetto all’utilizzo del KOH o dell’EDP, attacchi umidi anisotropi del silicio, questi attacchi possono essere combinati per ottenere strutture particolari.

L’ossido può essere usato come maschera solo per attacchi di breve durata perché, seppur con una velocità inferiore almeno di un fattore 100, è attaccato dall’HNA. Per tempi di attacco lunghi bisogna ricorrere ad uno strato protettivo di nitruro di silicio o

oro. Un problema noto dell’HNA è la disuniformità dell’attacco sulla superficie del campione: può essere risolta solo parzialmente con l’agitazione della soluzione.

2.3 Attacchi anisotropi in fase liquida

L’anisotropia degli attacchi in fase liquida è generalmente legata al drogaggio del bulk e all’orientazione dei vari piani cristallini.

Gli attacchi utilizzati per il silicio sono numerosi e i più usati sono: -EDP (etilendiammina, pirocatecolo e acqua) [21-24];

-KOH (idrossido di potassio e acqua) [21-24]; -TMAH (idrossido di tetrametilammonio).

Tutti gli attacchi sono composti da un componente primario, un agente complessante e un diluente.

2.3.1 Anisotropia dell’attacco relativa all’orientazione cristallografica

Un’importante caratteristica degli attacchi sopraelencati è la forte dipendenza della velocità di attacco dall’orientazione cristallografica. In particolare, i piani {111} sono attaccati molto più lentamente rispetto a tutti gli altri piani.

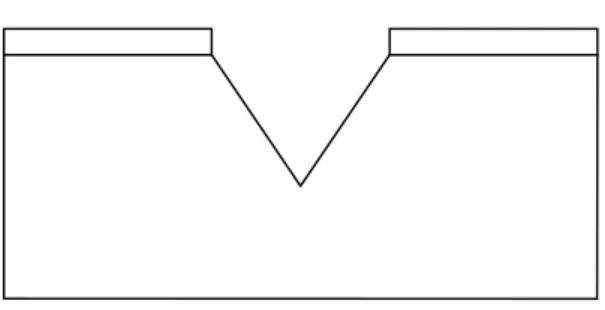

Consideriamo, ad esempio, un wafer di silicio con orientazione <100> che ha subito una litografia con una maschera di forma quadrata: se sottoposto ad un attacco anisotropo classico, la struttura ottenuta ha la forma di un tronco di piramide a base quadrata. L’attacco è fermato lateralmente dai piani {111}, che sono attaccati molto più lentamente rispetto ai piani {100}, mentre la base minore è costituita dal piano {100} (fig.2.2).

<100>

<111>

Figura 2.2: Attacco anisotropo di un substrato di silicio con orientazione <100>.

Se la durata dell’attacco è prolungata il silicio continua ad essere rimosso in direzione <100> fin quando la buca non è completamente limitata dai piani {111}. In questo caso la buca ha una forma piramidale e la profondità è legata alla larghezza della buca da vincoli geometrici precisi. Essendo i piani {111} inclinati di 54,75o rispetto ai piani {100}, per calcolare la profondità dello scavo basta moltiplicare per tang(54,75o) la metà della base maggiore (fig.2.3).

Per ottenere le strutture desiderate è fondamentale orientare correttamente le maschere con i piani cristallini: nel caso descritto precedentemente, la struttura a forma di piramide rovesciata si può ottenere a condizione di orientare i bordi della maschera nelle direzioni <110>. Se i bordi non sono allineati correttamente avviene il fenomeno del sottoattacco che provoca una deformazione della geometria voluta. In tabella sono indicate le relazioni fra la maschera utilizzata, l’orientazione del wafer e le strutture tridimensionali ottenute.

Maschera Orientazione Wafer Struttura

Quadrato (100) Buca piramidale

Rettangolare (100) Buca piramidale a base

rettangolare

Circonferenza (100) Buca piramidale

Apertura arbitraria (100) Buca piramidale Circonferenza o quadrato (111) Buca con pareti verticali

Un problema degli attacchi anisotropi è il sottoattacco degli angoli convessi [24,25]. E’ possibile evitare questo problema progettando maschere di geometria opportuna in cui vengono introdotti angoli particolari, detti di compensazione. Questi permettono, al termine dell’attacco, di ottenere delle strutture con angoli convessi.

• l’allineamento è reso ancora più problematico: se gli angoli di compensazione non sono perfettamente allineati risultano inutili;

• il progetto della maschera diventa molto complesso perché il dimensionamento degli angoli di compensazione dipende dalla velocità di attacco, che può essere molto variabile per tutta una serie di fattori.

La presenza d’angoli convessi può essere sfruttata per ottenere strutture sospese: ad esempio, prolungando l’attacco, si possono ottenere trampolini di ossido sospesi sopra la cavità vuota.

Come esempio di attacco anisotropo del silicio prendiamo in considerazione il KOH, in quanto è uno dei più utilizzati.

2.3.2 Idrossido di Potassio (KOH)

L’uso dell’idrossido di potassio come attacco anisotropo del silicio è stato indicato nel 1973 da J. B. Price. Price propose una soluzione costituita da KOH, H2O e alcol

isopropilico (IPA). L’aggiunta di quest’ultimo elemento provocava una diminuzione della velocità di attacco. Il rapporto tra la velocità di attacco dei piani {100} e {111} per la soluzione indicata da Price è dell’ordine del 100:1, mentre Kendall indicò un rapporto di 500:1 per i piani {110}/{111}.La principale specie reagente è stata individuata come essere l’OH-. Palik e altri [26] indicarono l’SiO2(OH)2- come il principale prodotto

dell’attacco con conseguente polimerizzazione. La reazione suggerita è: 2 2 2 2O 2OH Si(OH) O 2H H Si+ + − → −− + (2.2)

Inoltre è stato dimostrato che l’alcol isopropilico non partecipa attivamente alla reazione. Sono state, tuttavia, in seguito proposte equazioni di reazione più complesse come, per esempio, quelle contenute nello studio di Raley el al. [27].

In letteratura si è tentato sempre cercato di spiegare il comportamento anisotropo di questi attacchi. Price cercò una spiegazione nella diversa densità di atomi dei vari piani cristallini, mentre Kendall sostenne che i piani {111} tendono ad ossidarsi più rapidamente degli altri e quindi risultavano coperti da un sottile strato di ossido subito dopo l’immersione nell’attacco. Infine Palik el al. attribuirono l’anisotropia alle diverse energie di attivazione [26].

2.4 Il silicio poroso

2.4.1 Cenni storici

Il silicio poroso (SiPo), materiale ottenibile mediante un attacco elettrochimico del silicio con soluzione acquosa di acido fluoridrico, fu osservato per la prima volta da Uhrlir [28] nel 1956 presso i Bell Labs negli Stati Uniti. Durante alcuni esperimenti sull’electropolishing del silicio in soluzioni acquose di acido fluoridrico (HF), Uhrlir osservò, sotto certe condizioni, la formazione di un “deposito opaco nero, marrone o rosso” sulla superficie del wafer sottoposto ad attacco. A quel tempo si ipotizzò che il film poroso fosse dovuto ad un processo di deposizione, dove ioni di silicio dissolti si riducevano sulla superficie a formare una struttura amorfa. Studi successivi di Turner [29], Memming e Schwandt [30] evidenziarono ulteriormente la formazione di questo deposito, ma soltanto Watanabe [31], nel 1971, riuscì per la prima volta ad identificare la natura porosa di tale materiale e sfruttarne la bassa temperatura di ossidazione per

realizzare strati di ossido di silicio di spessore elevato. I risultati ottenuti da Watanabe portarono allo sviluppo, negli anni ’70 e ’80, di processi alternativi, basati sul silicio poroso, nell’ambito delle tecnologie dell’isolamento elettronico. In particolare furono sviluppati i processi SOI (Silicon On Insulator) [32] e FIPOS (Fully Isolated Porous Oxided Silicon) [33] per la realizzazione di strutture di silicio cristallino isolate dal substrato mediante silicio poroso. L’estrema reattività del silicio poroso, dovuta alla sua grande superficie esposta, portò al suo impiego come substrato sacrificale nella tecnologia del micromachining [34, 35], mentre la dipendenza dal drogaggio del processo di formazione del silicio poroso fu utilizzata per la profilatura della distribuzione delle impurità in substrati di silicio di tipo p [36]. L’interesse verso questo materiale rimase tuttavia limitato per molti anni e solo in quest’ultima decade ha avuto una crescita enorme. L’impulso venne dal lavoro di Canham [37] che, nel 1990, mise in evidenza la possibilità di ottenere, da uno strato di silicio poroso, fotoluminescenza nel visibile a temperatura ambiente (sebbene nel 1984 Pickering [38] avesse già notato emissione di luce nel visibile a temperature criogeniche da parte di una superficie di silicio poroso). Al lavoro iniziale di Canham, fecero subito seguito un grande numero di studi volti a spiegare l’origine di tale luminescenza, tuttora una questione controversa, e a sfruttare le proprietà ottiche del silicio poroso, fotoluminescenza ed elettroluminescenza, per la realizzazione di dispositivi ottici in silicio. Quest’ulteriore proprietà del silicio poroso ha spinto numerosi gruppi di ricerca a concentrare i loro sforzi sullo studio dei vari aspetti (processo di formazione, proprietà chimiche e fisiche) che caratterizzano questo materiale. I risultati ottenuti in questi ultimi anni hanno portato, oltre ad una maggiore comprensione del processo di formazione del silicio

poroso, ad interessanti applicazioni di questo materiale quali l’impiego nella realizzazione di sensori chimici, di dispositivi optoelettronici in silicio, di strutture per isolamento termico, e nella microlavorazione del silicio.

E’ interessante l’uso che del silicio poroso è stato fatto nel campo del micromachining. Inizialmente è stato utilizzato come strato sacrificale nel surface micromachining, in quanto facilmente rimovibile mediante attacchi chimici, senza danneggiare le strutture in silicio. Rispetto alle tecniche usuali impiegate nel surface micromachining [39], l’utilizzo del silicio poroso come strato sacrificale ha i seguenti vantaggi: le geometrie non sono limitate dall’orientazione cristallografica dei substrati di silicio; l’attacco elettrochimico coinvolge solo la superficie esposta alla soluzione, quindi non necessita proteggere il back del wafer di silicio; è possibile variare su un ampio range la profondità verticale delle strutture; infine, le strutture ottenute con questa tecnica sono soggette a bassi stress meccanici. Tuttavia, un problema legato al processo di produzione del silicio poroso è costituito dalla protezione delle parti elettroniche e delle metallizzazioni dalla soluzione di HF, particolarmente aggressiva.

In questi ultimi anni, il processo elettrochimico che è alla base della formazione del silicio poroso è stato utilizzato anche nel bulk micromachining [40]. Un esempio è costituito dai cristalli fotonici: si tratta di strutture ordinate, periodiche, in grado di condizionare la propagazione della radiazione elettromagnetica in particolari direzioni del reticolo geometrico realizzato.

2.4.2 Produzione del silicio poroso

Esistono varie tecniche per la produzione di silicio poroso ma quella più utilizzata è l’anodizzazione in soluzioni a base di HF.

Anodizzazione. Il metodo più utilizzato per la produzione di silicio poroso è

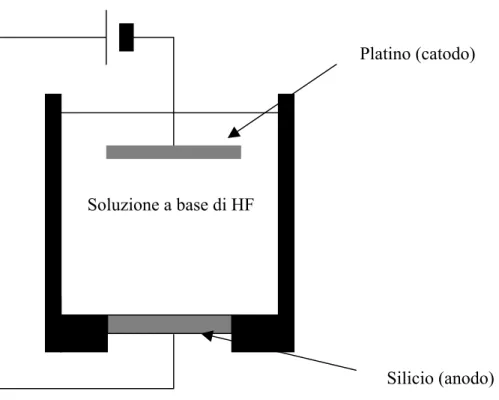

l’anodizzazione [41] in corrente continua con soluzioni elettrolitiche a base di HF. Rispetto agli altri metodi garantisce una migliore riproducibilità in termini di porosità e spessore. In figura 2.4 è riportato uno schema del sistema di anodizzazione per la produzione del silicio poroso.

Soluzione a base di HF

Platino (catodo)

Silicio (anodo)

Figura 2.4: Cella elettrolitica per la produzione di silicio poroso mediante anodizzazione.

Il silicio cristallino da sottoporre ad attacco costituisce l’anodo della cella elettrochimica mentre, il catodo è costituito da un materiale inerte, generalmente platino. La cella è realizzata con un materiale inerte all’acido fluoridrico, tipicamente teflon. La soluzione

di anodizzazione non ha una formulazione unica: una soluzione tipica è composta da HF ad elevata purezza (48%), diluito in etanolo (C2H5OH al 99%). La diluizione con etanolo è necessaria per aumentare la bagnabilità della superficie idrofobica del silicio, e consentire la formazione di strati di silicio poroso più uniformi: soluzioni a base di etanolo possono infiltrarsi nei pori dello strato poroso più facilmente di soluzioni puramente acquose. La presenza di etanolo, inoltre, diminuisce la formazione di bolle di idrogeno presso l’anodo durante la dissoluzione del silicio, migliorando l’uniformità dello strato poroso: le bolle di idrogeno, infatti, possono attaccarsi alla superficie del

wafer producendo punti di inattività sulla superficie.

Alla fine del processo, la superficie di silicio in contatto con la soluzione di HF presenta uno strato poroso le cui caratteristiche dipendono sensibilmente dai parametri utilizzati durante la fase di etching, quali la composizione dell'elettrolita, la densità di corrente di anodizzazione, il potenziale elettrico applicato alla cella, il tempo di anodizzazione, la temperatura di lavoro e la resistività del substrato di silicio impiegato.

Per ottenere una buona omogeneità dei film porosi è necessario:

• progettare la cella elettrochimica utilizzando accorgimenti tali da realizzare una distribuzione uniforme delle linee del campo elettrico; sono importanti in questo senso la geometria dell'elettrodo e la sua disposizione rispetto al campione;

• agitare la soluzione durante tutta la durata del processo di anodizzazione in modo da evitare la formazione di idrogeno gassoso all'interfaccia silicio-elettrolita, responsabile di possibili disuniformità nella distribuzione della corrente sulla superficie del campione.

2.4.3 Modelli di formazione del silicio poroso

Per comprendere la formazione del silicio poroso è necessario capire il meccanismo di dissoluzione chimica del silicio in HF in condizione di polarizzazione anodica che è alla base del processo di anodizzazione.

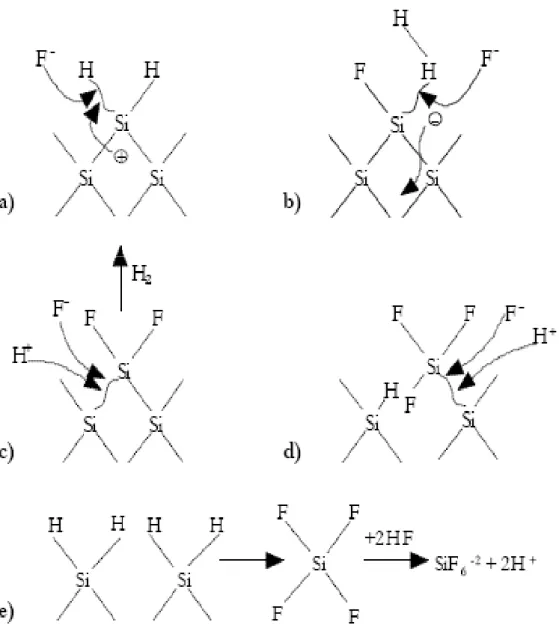

Modello di Lehmann e Gosele. Il modello sviluppato da Lehmann e Gösele [42] è

quello che tratta in maggior dettaglio il processo elettrochimico, che avviene sulla superficie del silicio a contatto con l’elettrolita. L’ipotesi di partenza, peraltro confermata da numerosi dati sperimentali, è che i legami degli atomi superficiali di silicio nella zona esposta alla soluzione di HF risultino saturati da atomi di idrogeno. Finchè il sistema non è polarizzato la situazione rimane stabile e il silicio non è attaccato dalla soluzione. Polarizzando positivamente il substrato di silicio rispetto all’elettrolita, gli ioni F- si muovono verso la superficie del silicio e una lacuna, proveniente dal substrato, può giungere in superficie indebolendo un legame Si-H. Lo ione F- rompe questo legame, cedendo l’elettrone che si ricombina con la lacuna in banda di valenza e si stabilisce un legame Si-F (Fig.2.5a). Poiché il fluoro è fortemente elettronegativo, esso tende a sbilanciare l’altro legame Si-H che si può rompere con conseguente legame di un altro atomo di fluoro, cessione di un elettrone che si ricombina con un’altra lacuna, e generazione di una molecola H2 (fig.2.5 b, c). La

coppia di atomi di fluoro sbilancia il legame dell’atomo di silicio con quelli sottostanti che possono rompersi (fig.2.5 c, d). L’atomo di silicio passa in soluzione come SiF4, e i

legami degli atomi sottostanti vengono saturati con idrogeno, ristabilendo la condizione superficiale iniziale e provocando la ripetizione del processo (fig.2.5 e). L’atomo di silicio passato in soluzione come SiF4 forma con l’acido fluoridrico molecole di acido

fluosilicico SiF . Il modello di dissoluzione di Lehmann e Gosele è confermato dalla generazione di idrogeno gassoso durante il processo di anodizzazione e dalla presenza nella soluzione di anodizzazione, dopo il processo, di molecole di SiF

− 2 6

4 (H2SiF6).

Questo modello non riesce, tuttavia, a spiegare la disomogeneità tipica del processo di anodizzazione, che conduce alla formazione di macropori e micropori, e quindi a morfologie differenti dello strato poroso prodotto. Ci sono altri modelli che tentano di spiegare la formazione dei pori durante l’anodizzazione del silicio, e non si escludono necessariamente a vicenda. Il modello maggiormente accettato è quello proposto da Beale, e verrà discusso per primo.

Il modello di Beale [43, 44], considerato uno dei primi tentativi di spiegare la formazio-ne dei pori, si basa sulle seguenti assunzioni:

• il livello di Fermi, presso l’interfaccia silicio/elettrolita, è bloccato a metà del gap per effetto dell’elevata densità di stati superficiali, che creano una barriera Schottky tra il silicio e la soluzioneelettrolitica;

• i meccanismi di trasporto della corrente attraverso la barriera sono: tunneling per substrati di silicio fortemente drogati ed emissione Schottky per substrati di silicio poco drogati;

• dissoluzione preferenziale presso il fondo dei pori per effetto di una concentrazione del campo elettrico (effetto ‘punta’) ed un abbassamento della barriera Schottky. Secondo il modello, la presenza di piccole disomogeneità sulla superficie del wafer pro-duce un incremento localizzato della corrente con conseguente rapida rimozione di silicio. Il difetto iniziale viene dunque allargato dando così inizio alla formazione di un poro. La natura delle disomogeneità non viene specificata; potrebbe trattarsi di perturbazioni macroscopiche legate alla morfologia della superficie o difetti a livello atomico. La propagazione dei pori è garantita dall’ipotesi che il silicio compreso fra i pori sia completamente svuotato di cariche mobili, perché le dimensioni dei muri di

silicio rimasti non sono sufficienti a supportare l’ampiezza della regione di carica spaziale. La corrente di anodizzazione, dunque, trovando un percorso ad elevata resistenza lungo le strutture cristalline svuotate, attraversa l’elettrolita all’interno dei pori fino a raggiungere la punta dove può avvenire la reazione di dissoluzione.

Un tale processo esalta la crescita dei pori già formati e inibisce la nascita di nuovi pori, dando una spiegazione alla produzione di strutture colonnari che si possono evidenziare in substrati di silicio di tipo n e p. Si fa notare che l’ipotesi di completo svuotamento del silicio compreso fra i pori è applicabile per entrambi i tipi di drogaggio (p ed n), dall’aver posto il livello di Fermi, presso l’interfaccia silicio/HF, bloccato a metà del

gap. Il modello di Beale, però, non spiega le strutture porose ramificate e fortemente

intrecciate che si manifestano ad esempio in substrati poco drogati di tipo p, e la varietà di dimensioni che possono assumere i pori.

Modello a diffusione limitata [45,46]

Questo modello descrive la formazione del silicio poroso in termini di distribuzioni stocastiche dei cammini delle lacune. Durante la formazione del silicio poroso una lacuna diffonde dal bulk verso la superficie e arrivata nei pressi di questa, viene catturata dal campo elettrico per prendere parte alla reazione. I risultati di simulazioni MonteCarlo mostrano come le estremità dei pori siano siti preferenziali per il processo di dissoluzione. La diversa natura dei film porosi ottenuti a partire da substrati differenti è dovuta, secondo questo modello, alla dipendenza della lunghezza di diffusione dalla concentrazione degli atomi droganti e dalla tensione applicata. La crescita di pori ramificati è spiegata in termini di un cammino random di diffusione delle lacune attraverso la zona di carica spaziale nel silicio per raggiungere l’interfaccia

silicio-elettrolita e partecipare al processo di dissoluzione. I siti attivi per la dissoluzione saranno, dunque, quelli più probabili da un punto di vista statistico. Questo modello spiega la formazione dei pori altrettanto bene quanto quello di Beale, ma il suo principale vantaggio è quello di non dover fare nessuna ipotesi sulla natura dell’interfaccia tra silicio ed elettrolita e sul posizionamento reciproco dei livelli di Fermi.

Esistono altri modelli ancora, come quello quantistico, per la formazione del silicio poroso e ognuno spiega meglio di altri un particolare aspetto del fenomeno. I modelli presentati non sono discordanti tra loro, anzi è probabile che essi si completino a vicenda: mentre il modello di Lehmann e Gösele cerca di dare una spiegazione sulla reazione alla base della dissoluzione del silicio; il modello di Beale e quello a diffusione limitata rendono conto della formazione di macropori anisotropi, il modello quantistico dà ragione degli strati microporosi con più grande superficie specifica. Nessuno dei modelli proposti è, dunque, in grado di spiegare univocamente la formazione del silicio poroso. E’ probabile, tuttavia, che i meccanismi sopra visti contribuiscano tutti alla formazione dei pori. In particolare, è possibile che l’effetto di svuotamento controlli la creazione dei macropori, mentre l’effetto di confinamento quantico, sia responsabile della formazione dei pori di dimensione più piccola.

2.4.4 Morfologia del silicio poroso

Dal punto di vista morfologico il silicio poroso si presenta come una rete fortemente interconnessa di pori che si estendono all’interno del substrato cristallino.

La sua struttura è caratterizzata, essenzialmente, da due parametri: la porosità ed il diametro dei pori. La porosità P è definita dal rapporto tra la massa del silicio dissolto durante il processo di anodizzazione e la massa totale del silicio sottoposto all’attacco, e viene misurata generalmente con tecniche gravimetriche:

P=Mdis /M (2.3) Il diametro dei pori e la loro distanza può variare su un ampio range, da pochi nanometri fino a decine di micron. In base alle dimensioni medie di queste è possibile fare una distinzione degli strati di silicio poroso in:

• silicio microporoso: la dimensione dei pori è minore di 20 Å

• silicio mesoporoso: la dimensione dei pori è compresa tra 20 Å e 500 Å • silicio macroporoso: la dimensione dei pori è maggiore di 500 Å

La struttura del silicio poroso dipende fortemente dalle condizioni di anodizzazione, dalla resistività e dal tipo di drogaggio del silicio.

In base al drogaggio [47] densità e tipo, del substrato di silicio utilizzato, le morfologie del silicio poroso sono usualmente raggruppate in quattro gruppi principali, n, p, n+, p+. Per il silicio di tipo p sia il diametro dei pori, che lo spazio tra essi è estremamente piccolo, generalmente tra 1 nm e 5 nm. La struttura appare ramificata e la rete casuale di pori costituitasi, risulta essere altamente interconnessa e omogenea. Con l'aumentare del drogaggio, il diametro dei pori e la distanza che li separa cresce debolmente.

Per il silicio di tipo n, generalmente, il diametro dei pori e lo spazio tra essi decresce con l'aumentare della concentrazione di atomi droganti. Il diametro dei pori su substrati di tipo n è considerevolmente più grande rispetto a quello su substrati di tipo p.

Inoltre, specialmente per bassi drogaggi, anodizzando con una appropriata illuminazione substrati di tipo n, si ha la formazione di strati macroporosi, costituiti da

array di pori, random o predefiniti mediante litografia, che si propagano

perpendicolarmente alla superficie del wafer. In generale gli strati porosi ottenuti da substrati di tipo n mostrano una forte tendenza a sviluppare lunghi canali in direzione 〈100〉, piuttosto che una rete casuale di pori come per il silicio di tipo p.

La morfologia degli strati porosi su substrati di tipo p+ e n+ presenta caratteristiche simili, cosa che ha portato a concludere che nel caso del silicio fortemente drogato, è l'effetto tunnel responsabile della loro formazione. I pori per questi substrati hanno diametri che variano tra 5-10 nm e sono caratterizzati da numerose ramificazioni laterali.

La dissoluzione del silicio avviene solo in condizioni di polarizzazione anodica tra il substrato di silicio e la soluzione elettrolitica. La morfologia della superficie ottenuta da questo processo dipende dalla tensione applicata. Per alte tensioni di anodizzazione la superficie del silicio appare liscia e planare, in questo caso siamo in condizioni di

electropolishing della superficie e non si ha la formazione di strati porosi.

Completamente diversa è la superficie che si ottiene per basse tensioni, essa presenta una morfologia dominata da un vasto labirinto di canali che possono penetrare in profondità nel substrato di silicio. Il diametro dei pori aumenta all'aumentare della densità di corrente in entrambi i tipi di silicio, ma superato un valore critico di corrente il regime di formazione del silicio poroso termina, portando all'electropolishing della superficie. Anche la concentrazione di HF presente nella soluzione elettrolitica condiziona la morfologia degli strati porosi. Quando siamo in presenza di strati

microporosi, sia su substrati di tipo p che n, una maggiore concentrazione di HF comporta una diminuzione del diametro medio dei pori e anche della porosità. Lo spessore dello strato poroso prodotto dipende solo dal tempo di anodizzazione. Nel caso di strati macroporosi, al contrario, lo spessore dello strato poroso dipende anche dalla concentrazione di HF in soluzione.

2.4.5 Il sistema Si-HF

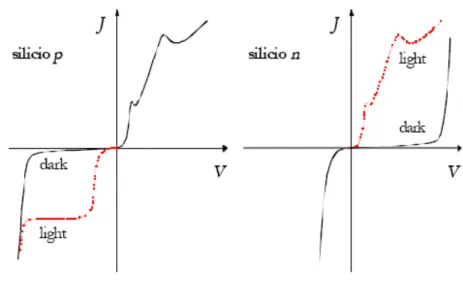

Per capire la formazione del silicio poroso è indispensabile studiare il sistema elettrochimico Si-HF presente nell’anodizzazione in continua in soluzioni a base di HF. Il punto di partenza per lo studio è la caratteristica corrente-tensione del sistema. In figura 2.6 sono riportate le curve J-V [47] per substrati di silicio di tipo n e di tipo p in una soluzione a base di HF. Si nota la loro somiglianza con una normale giunzione Schottky.

Figura 2.6: Tipiche caratteristiche densità di corrente-tensione per substrati di silicio di tipo n e p in contatto con soluzione elettrolitica a base di HF. Le linee nere sono ricavate in assenza di luce, quelle rosse in presenza di illuminazione.

A seconda del tipo di substrato, della tensione applicata e della presenza di intensità luminosa si ottengono strati di silicio poroso con caratteristiche differenti, riassunte nella tabella seguente. È interessante notare come la dissoluzione del silicio avvenga soltanto in condizione di polarizzazione anodica (substrato di Si polarizzato positivamente rispetto alla soluzione) indipendentemente dal tipo di drogaggio; in condizione di polarizzazione catodica invece il silicio non si dissolve e abbiamo solo la riduzione dell’acqua con la formazione di idrogeno gassoso.

Zona catodica Zona anodica

Silicio di tipo p • Nessuna dissoluzione del silicio • Evoluzione di H2 gassoso • Corrente fotogenerata proporzionale all’intensità luminosa

• Dissoluzione del silicio: -formazione di pori per basse tensioni -elettropolishing ad alte tensioni • Nessun effetto dell’illuminazione Silicio di tipo n • Nessuna dissoluzione del silicio • Evoluzione di H2 gassoso • Nessun effetto dell’illuminazione

• Dissoluzione del silicio: -formazione di pori per basse tensioni -elettropolishing ad alte tensioni • Corrente fotogenerata proporzionale all’intensità luminosa

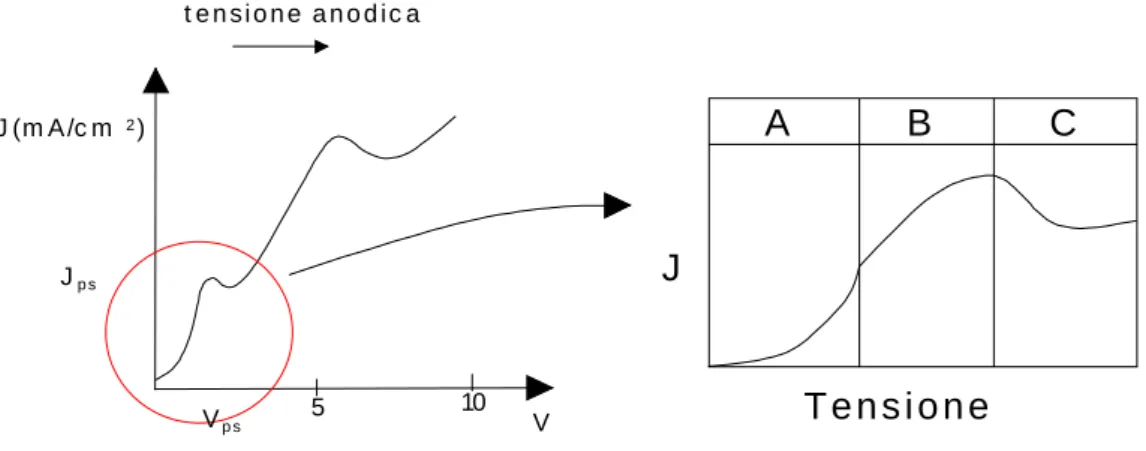

A seconda delle condizioni di polarizzazione la morfologia della superficie del silicio poroso risultante è molto diversa. Possono essere individuate tre diverse zone nella caratteristica J-V che sono evidenziate nella figura 2.7.

V J(mA/cm2) tensione anodica 5 10 A B C Tensione J Jps Vps

Figura 2.7: Le varie regioni di dissoluzione del silicio. Nella regione A avviene la formazione dello strato poroso, nella regione C avviene electropolishing della superficie e la regione B rappresenta la zona di transizione.

Per basse tensioni anodiche, al di sotto di un valore ben determinato (Vps in fig. 2.7) si

ha la formazione di silicio poroso. A Vps corrisponde un picco di corrente, indicato come Jps (primo picco di corrente in fig. 2.7) e conosciuto come picco di electropolishing.

Nella regione A l’andamento della J è di tipo esponenziale e la corrente è sempre minore di Jps. Si ha la formazione di silicio poroso e la reazione all’interfaccia è limitata dalla velocità delle lacune provenienti dal substrato che provocano la dissoluzione del silicio, secondo il modello di Lehmann [48]. Nella regione C si verifica il fenomeno dell’elettropolishing, cioè la formazione e rimozione di un ossido in maniera uniforme su tutta la superficie del substrato. La corrente è maggiore di Jps e la reazione è limitata dalla diffusione della specie ionica. La regione B è una zona di transizione dove sono presenti entrambi i fenomeni e solitamente la superficie si

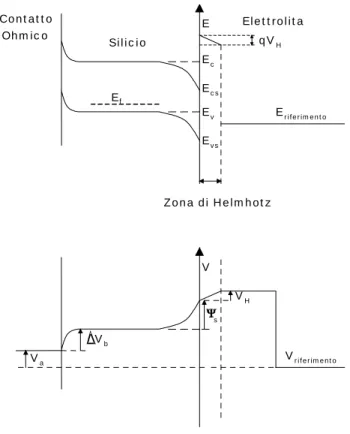

presenta di natura porosa; il diametro dei pori aumenta all’avvicinarsi della tensione d’elettropolishing. Abbiamo detto che nella regione A l’andamento è esponenziale, molto simile a quello di una giunzione Schottky. La corrente anodica responsabile della dissoluzione del silicio risulta dall’estrazione di lacune della banda di valenza. Il rifornimento di lacune è controllato dalla barriera di energia all’interfaccia silicio-elettrolita. Si può calcolare tale corrente analizzando il sistema silicio di tipo p-soluzione a base di HF dal punto di vista energetico e verificare che effettivamente si ottiene un andamento esponenziale che rispecchia quanto ottenuto sperimentalmente. In figura 2.8 abbiamo l’andamento del diagramma a bande e la relativa distribuzione del potenziale attraverso lo spessore di tutto il sistema silicio-elettrolita, quando è applicata una tensione anodica Va rispetto all’elettrodo di riferimento.

Silicio Contatto Ohmico E Ec Ecs Ev Evs Zona di Helmhotz Elettrolita qVH Eriferimento V Vriferimento Va Vb s VH Ef

Figura 2.8: Diagramma a bande delle energie e relativa distribuzione del potenziale attraverso tutto il sistema contatto-silicio-elettrolita.

∆Vb è la caduta di tensione tra il contatto metallico ed il back del substrato di silicio, Ψs

è la differenza di potenziale tra la superficie ed il bulk del semiconduttore e VH la caduta

dovuta alla presenza della zona di Helmhotz. Questa è una regione di carica spaziale all’interno della soluzione ed è costituita da due piani elettricamente carichi; uno localizzato sulla superficie del semiconduttore e l’altro nella soluzione. Può essere vista come un condensatore.

Assumendo di non avere variazioni di tensione nel bulk dell’elettrolita ed in quello del semiconduttore, allora si può scrivere:

H s b a rif V V V V = +∆ +Ψ + (2.4)

Da cui si ricava

:

Ψs =C−Va −VH(2.5)

Dove C è un termine che include i due termini costanti prima detti ∆Vb e Vriferimento. Se assumiamo che la corrente sia determinata dai portatori maggioritari, lacune, che sono in grado di oltrepassare la barriera Ψs, allora la corrente vale:

[

q KT]

p

i=γ 0exp− Ψs/ (2.6)

dove γ rappresenta una costante di proporzionalità e p0 la densità di lacune presente nel

bulk del semiconduttore.

Sostituendo la (2.5) nella (2.6) si ricava:

(

⎥⎦⎤ ⎢⎣ ⎡ + − = V V C KT q p i γ 0exp a H)

(2.7)(

⎥⎦⎤ ⎢⎣ ⎡ + = Va VH KT q i γ0exp)

(2.8) con = ⎢⎣⎡− ⎥⎦⎤ KT qC p exp0 0 γ γSolitamente VH è trascurabile rispetto a Va perché è dell’ordine di centinaia di millivolt,

quindi: ⎥⎦ ⎤ ⎢⎣ ⎡ = Va KT q i γ0exp (2.9)

che spiega l’andamento esponenziale della caratteristica I-V nella regione A.

2.4.6 Formazione dei macropori su substrati di silicio di tipo n

Pori di dimensione micrometriche sono stati ottenuti da substrati di tipo n illuminati o al buio [49,50]. Nel caso di silicio di tipo n non illuminato assistiamo ugualmente al fenomeno della crescita dei pori, però questi assumono una caratteristica forma ad abete, con pori secondari che si diramano dai pori principali come appunto i rami di un albero. Il fenomeno responsabile della crescita dei macropori in assenza d’illuminazione è l’effetto Zener, presente a causa dell’elevato campo elettrico sulle punte dei pori (con un valore superiore a 3x105 V/cm). Sulle punte dei pori, infatti, a causa di quest’elevato campo elettrico, si ha la generazione di lacune per effetto breakdown e può avere luogo la reazione elettrochimica che dà luogo alla dissoluzione del silicio.

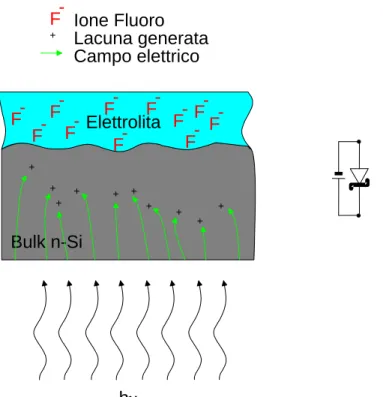

Se invece illuminiamo la superficie posteriore del wafer con fotoni sufficientemente energetici è possibile generare delle lacune nel substrato del silicio. Il campo elettrico imposto dalla polarizzazione anodica applicata (la giunzione Si di tipo n–elettrolita è polarizzata in inversa) poi provvederà a portare le lacune verso la superficie e quindi a contatto con l’elettrolita dove potrà avvenire la dissoluzione. Il modello più diffuso per

spiegare la formazione dei macropori è basato sull’esistenza di una condizione stazionaria tra la diffusione della specie ionica nell’elettrolita e il trasporto di lacune dal substrato di silicio alla punta del poro. Questa condizione è caratterizzata da una densità specifica di corrente su tutte le punte dei pori.

Per avere la crescita dei pori devono essere verificate due condizioni:

● il muro che si viene a creare tra due pori adiacenti deve essere completamente passivato;

● la punta del poro deve essere in condizioni tali da provocare la dissoluzione del silicio.

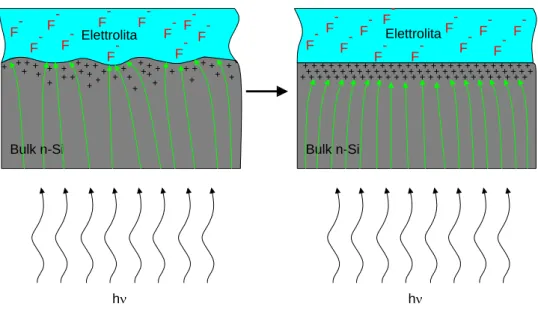

In figura 2.9 è rappresentata in modo schematico la situazione dopo la polarizzazione anodica. F + -Ione Fluoro enerata Lacuna g Campo elettrico Ele troli -t F ta F Bulk n-Si F -F -F -F- F -F -- -F F -+ + + + + + + + + + F

-Figura 2.9: Schematizzazione del sistema silicio di tipo n-HF in condizioni di polarizzazione anodica con illuminazione sul back del substrato di silicio.

h ν

Il tipo di dissoluzione dipende da quale dei due fattori prima detti avviene con velocità maggiore: se è la diffusione degli ioni il fattore limitante abbiamo il fenomeno dell’elettropolishing; se la reazione è limitata dal trasporto di lacune attraverso il substrato si ha la formazione dei macropori. La discriminante tra queste due zone di dissoluzione è la densità di corrente: per J<Jps abbiamo la formazione di macropori; per

J>Jps abbiamo l’elettropolishing. Infatti, per J>Jps le lacune si accumulano

velocemente sulla superficie del substrato perché il trasporto della specie ionica è il fattore limitante e gli ioni non sono sufficienti a consumare tutte le lacune presenti. Le irregolarità più pronunciate sono quelle ad essere maggiormente attaccate poiché gli ioni devono percorrere un tratto più breve; abbiamo quindi il fenomeno dell’elettropolishing con conseguente ottenimento di una superficie piatta fig. 2.10

-F Ione Fluoro enerata Lacuna g Campo elettrico + Elettrolita F Bulk n-Si F -F -F -F- F Bulk n-Si + + Elettrolita + + + + + + + + + + ++ + + + + + + + + + + + + + + + + + + + ++++ + + ++++ +++++ +++ +++++++++ + + + + +++++++ ++ + + + + + + + + F- F -F- F -F- F -F- F -F -F -F -F -F -F- -F- F + + + ++ + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + -F + hν hν

Per J<Jps, invece, abbiamo un accumulo degli ioni in prossimità della superficie perché le lacune presenti per la reazione sono poche e tendono a concentrarsi in corrispondenza delle depressioni presenti sulla superficie, dove le linee di campo elettrico sono maggiormente concentrate. I difetti superficiali agiscono da siti preferenziali per la crescita iniziale dei pori. Con la crescita dei pori il campo elettrico si concentra maggiormente all’estremità dei pori stessi: tutte le lacune sono consumate in questa zona e non ce ne sono in grado di reagire chimicamente e portare alla dissoluzione il silicio tra pori adiacenti. Si ottiene dunque la passivazione dall’attacco elettrochimico delle zone tra i pori [51]. Si ha la formazione di macropori random (crescono a partire dai difetti superficiali) che si sviluppano in direzione perpendicolare alla superficie del substrato (fig.2.11). F- Ione Fluoro enerata Lacuna g Campo elettrico + Elettrolita Bulk n-Si F -F -F -F -F F + + + + ++ + ++ + ++ + ++ + ++ + ++ + ++ F- F -F -F -F -F F- -F- Elettrolita F- F -F -F -F- F -F + + + + ++ ++ + + + + + + + +F + + F- - F- F-F -F- F -+ + + + + + + + + +F -F -+ + + + + ++ + ++ -hν hν

Se le lacune disponibili sono in numero maggiore rispetto a quelle che possono essere consumate dalla reazione allora si ha il fenomeno del branching, cioè la crescita di pori secondari dovuta al fatto che queste lacune in eccesso penetrano nel muro di silicio tra i pori adiacenti e danno luogo alla dissoluzione del silicio. Il meccanismo di trasporto ionico e il rifornimento di lacune sono in condizioni stazionarie quando J=Jps. Quando questa condizione è verificata localmente su tutte le punte dei pori si ha la formazione di uno strato macroporoso uniforme, senza la nascita di pori secondari che si sviluppano da quello principale modificandone la struttura. Definendo Jtip come la densità di corrente sulla punta del poro, allora tale condizione può essere scritta come Jtip=Jps. Il potenziale applicato deve essere tale da poter generare localmente una J=Jtip.

A differenza di quanto visto per il silicio di tipo p, in cui la densità di corrente alle punte dei pori è determinata dal potenziale applicato, nel caso di silicio di tipo n illuminato sul

back, il potenziale e la densità di corrente sono indipendenti. Infatti, anche applicando

un potenziale tale da produrre una densità di corrente nel tratto della caratteristica J-V relativa all’electropolishing, la densità di corrente che scorre nel sistema può essere mantenuta sotto il valore limite Jps, se il rifornimento di lacune è opportunamente limitato agendo sull’intensità luminosa. Gli effetti del potenziale del sistema elettrochimico Si-HF possono quindi essere studiati indipendentemente dalla densità di corrente perché questa è controllata dall’intensità luminosa applicata essendo la giunzione silicio n-HF polarizzata in inversa. Per correnti minori di quella critica e con tensioni minori a quella cui corrisponde il punto critico la formazione dei pori non è uniforme: i pori raggiungono profondità diverse e hanno la punta non circolare. Per correnti minori di quella critica ma tensioni maggiori rispetto a quella cui corrisponde la

corrente critica la condizione Jtip=Jps è verificata localmente e la crescita dei pori è quindi uniforme (fig. 2.12).

V Jps

Elettrolita Elettrolita

Bulk n-Si Bulk n-Si

Figura 2.12: Dipendenza della morfologia dei pori dalle condizioni di polarizzazione.

Il valore di Jps dipende da una serie di parametri come la temperatura (è stato evidenziato un comportamento di tipo Arrehenius) e dalla concentrazione della soluzione secondo la formula:

(

E KT)

cJps =α 3/2exp− a / (2.10) dove α rappresenta una costante dipendente dal setup utilizzato per effettuare l’attacco elettrochimico, c è la concentrazione di HF nella soluzione, Ea l’energia di attivazione

espressa in meV, K la costante di Boltzmann e T la temperatura assoluta.

In regime di crescita stabile, la velocità v di crescita dei pori può essere calcolata conoscendo la densità di corrente Jtip:

ν =Jtip /n

( )

−e NSi(2.11) dove n è il numero di cariche necessarie alla dissoluzione di un atomo di silicio (valenza di dissoluzione) , e rappresenta la carica dell’elettrone e NSi la densità atomica del silicio

(5 ·1022 atomi/cm3 ). Poiché questo modello assume che la crescita stabile avviene quando la densità di corrente è limitata dalla generazione di lacune e non dalla tensione

applicata, allora Jtip=Jps. Si può quindi calcolare la velocità semplicemente sostituendo a Jtip con Jps.

Il valore della valenza di dissoluzione n varia tra due e quattro e aumenta all’aumentare della densità di corrente, sempre però per valori minori del valore critico Jps. In regime di formazione dei pori la valenza vale circa 2.2, ha un forte aumento fino a quattro nella zona di transizione tra regime di formazione dei pori e electropolishing, successivamente resta costante e pari a quattro in regime di electropolishing (fig.2.13).

Figura 2.13: Valenza di dissoluzione in funzione della densità di corrente anodizzazione.

È interessante notare come esista una sorta di reazione negativa che stabilizza la crescita dei pori. Infatti, se un poro cresce più velocemente degli altri si ha un aumento locale della Jtip sulla sua punta perché rispetto agli altri pori è un punto più efficiente per la raccolta delle lacune. Il variare della J provoca una variazione locale della valenza di dissoluzione n provocando complessivamente una diminuzione della velocità di crescita

del poro, essendo questa proporzionale a Jtip/n. Il risultato finale è uno sviluppo omogeneo di tutti i pori. La porosità dello strato ottenuto può essere calcolata in base alla definizione e alla condizione di stazionarietà sopra detta:

P= Ap /AT = J/Jps

(2.12)

dove Ap è la superficie resa porosa, AT è l’area totale del silicio in contatto con

l’elettrolita e J è la densità di corrente usata.

Essendo questa quantità dipendente quasi esclusivamente dalla concentrazione dell’HF, e che questa è una quantità nota, la formula è d’importante applicazione pratica. Il ragionamento dietro questa formula è facile da comprendere: se i macropori si formano e crescono in maniera stabile, una corrente scorrerà attraverso i macropori e la densità di corrente nel singolo poro sarà di:

p T

poro J A A

J = ⋅ /

(2.13)

Infatti, la corrente totale di etching è data dalla somma delle aree di tutte le sezioni trasversali dei pori, Ap, moltiplicata per la Jporo (uguale per tutti i pori). Questo prodotto

deve essere uguale al prodotto della J che scorre nel sistema par l’area iniziale AT. Da

qui la formula precedente.

Il poro così ha la scelta di “aggiustarsi” ad una densità di corrente modificando il suo diametro, e Jps è una scelta naturale, essendo il valore di densità di corrente che significa

il passaggio all’elettropolishing. Quindi Jporo=Jps, in condizioni di crescita stabile, da queste considerazioni si ricava la (2.12).

Sembrerebbe quindi che il drogaggio del substrato non influenzi la porosità dello strato, come visto nella formula (2.12), dove l’unico parametro è la densità di corrente

utilizzata. Sembra quindi possibile variare le dimensioni dei pori semplicemente variando la corrente.

Sperimentalmente, invece, è stato riscontrato che il drogaggio del substrato influenza pesantemente le dimensioni dei pori e lo spessore dei muri di silicio tra questi. Il modello generalmente proposto per spiegare questa dipendenza, nel caso di silicio di tipo n, si basa sull’estensione della zona di svuotamento all’interfaccia silicio-soluzione elettrolitica. La presenza di questa zona è responsabile della passivazione delle pareti dei pori dall’attacco elettrochimico, quando lo spessore di questi è circa il doppio della zona di svuotamento. Infatti, i muri sono completamente svuotati da portatori e non ci sono le lacune necessarie alla reazione di dissoluzione.

Indicando con s lo spessore dei muri di silicio e con W la larghezza della zona di svuotamento, si ha:

W

s 2= (2.14) L’ampiezza della zona di svuotamento poi può essere calcolata con buona precisione considerando il sistema come una giunzione Schottky [53]:

(

)

120

2 r / D

W ≈ ε ε V eN (2.15) Dove εr è la costante dielettrica del silicio, εo la costante dielettrica del vuoto, V la

tensione applicata al sistema (supposta cadere nella giunzione), e la carica dell’elettrone e ND la concentrazione di atomi donatori.

La (2.14) spiegherebbe anche perché, sebbene nella fase iniziale i pori si formino in corrispondenza dei punti di difetto, il numero di quelli che si propagano in profondità nel substrato è di diversi ordini di grandezza inferiore. Infatti, in dipendenza dalla resistività del substrato, durante la fase iniziale del processo, alcuni pori si arrestano a

favore di altri che continuano la crescita incrementando il loro diametro. Questa situazione di non equilibrio persiste finchè lo spessore del silicio cristallino tra pori adiacenti non arriva ai valori dell’ordine del doppio della zona di svuotamento. Questa situazione è di equilibrio in quanto le pareti sono completamente svuotate da portatori, a causa della zona di svuotamento che si estende interamente all’interno di essi, e le lacune vengono consumate all’estremità inferiore dei pori.

Un parametro importante è quindi il drogaggio del substrato utilizzato: sperimentalmente si è trovato un legame tra il diametro del singolo poro e la resistività del substrato

:

[ ]

m[

cm]

d µ = ρ Ω⋅ (2.16) La distanza media tra i pori vicini predetta dal modello di carica spaziale comunque è congruente solo nel caso di substrati con alta resistività: infatti, nel caso di alti drogaggi, i risultati ottenuti non sono in accordo con questo modello.

Questo significa che il modello di carica spaziale non è l’unico meccanismo che controlla la passivazione dei muri, almeno per substrati di tipo n.

La densità dei pori dipende inoltre dalla temperatura: un aumento di questa comporta una diminuzione della distanza dei pori.

La profondità può raggiungere spessori confrontabili con lo spessore del wafer di silicio. La velocità di crescita media dei pori è dell’ordine del micron al minuto in regime di crescita stabile (per concentrazioni di HF nella soluzione del 2,5%).

I macropori crescono nella direzione <100> con grande precisione: per substrati con orientazione cristallografica <100> i pori crescono verticalmente in direzione del

substrato. Per substrati di tipo <111> i pori tendono comunque a crescere in direzione <100> dividendosi continuamente e assumendo la forma ad abete.

L’anisotropia della crescita dei pori è data dal fatto che le reazioni chimiche superficiali sono molto sensibili all’orientazione cristallografica: abbiamo quindi diverse velocità di crescita nelle varie direzioni. Infatti, se si considerano i legami superficiali, nella direzione <100> troviamo per ogni atomo di silicio due legami simmetrici diretti nella soluzione mentre negli altri casi (<110>, <111>) abbiamo un solo legame, come si può vedere dalla figura 2.14.

Si H H Si Si (100 ) Si Si Si Si H (110 ) Si Si H H Si Si Si Si H (111 )

Figura 2.14: Orientamento dei legami nelle direzioni <100>,<111>,<100>.

2.5 Micromachining elettrochimico

Studiare il fenomeno di formazione dei macropori random ha permesso di capire come realizzare strutture ordinate utilizzando l’attacco elettrochimico in soluzioni a base di HF. Nei paragrafici precedenti si è visto come, a partire dai difetti superficiali, sia possibile ottenere pori di dimensioni macrometriche. Si può allora ricorrere ad una microlavorazione del silicio che crei dei difetti iniziali che costituiscano dei siti preferenziali per il successivo attacco elettrochimico. Con dei semplici passi standard è possibile ottenere un pattern ordinato, che sottoposto all’anodizzazione, si svilupperà in verticale, permettendo la realizzazione di strutture complesse. Prendendo il semplice caso della realizzazione di una matrice di macropori ordinati si può osservare come si

evolva temporalmente l’attacco e come sia possibile ottenere queste geometrie ben definite. Il modello, proposto recentemente [53], prevede che le fasi di nucleazione e ridistribuzione, presenti nella fase di crescita dei pori random [54], precedano la crescita stabile dei pori anche nel caso di macropori ordinati. Il modello di sviluppo temporale per macropori ordinati è riportato in figura 2.15. Inizialmente esiste una fase di nucleazione dove si forma un’alta densità di pori superficiali in corrispondenza dei difetti macroscopici precedentemente realizzati tramite litografia (fig.2.15 a, b).

La densità dei pori è dell’ordine di quella dei difetti superficiali del silicio cristallino ed è di 1010 difetti/cm2. Durante la fase di crescita stabile esiste una densità di equilibrio che dipende dalla resistività del substrato e dai parametri del processo di anodizzazione (tensione e corrente). La fase di nucleazione è quindi seguita da una fase di ridistribuzione dei pori: alcuni terminano la loro crescita mentre gli altri, avendo a disposizione un maggior numero di lacune, continuano a crescere con un notevole aumento del loro diametro (fig.2.15 c, d). Il diametro dei pori aumenta fino a raggiungere il valore caratteristico dei pori random in regime di crescita stabile (dipendente dalla resistività del substrato utilizzato). Terminata la fase di ridistribuzione inizia la fase di crescita stabile dei pori (fig.2.15 e, f). Il loro diametro e la loro posizione restano invariati; i pori crescono in profondità con velocità pressoché costante mantenendo la geometria definita nella fase di ridistribuzione. Il numero di pori che crescono all’interno di ciascun difetto predefinito dipende dalle dimensioni del difetto stesso, in relazione al drogaggio del substrato. Se la dimensione dei difetti è dell’ordine dei pori random stabili, solo un poro cresce in corrispondenza del difetto, in accordo con il modello accettato in letteratura per la formazione dei macropori [55].

Figura 2.15: Evoluzione temporale del processo di formazione di macropori in soluzioni a base di HF.

Se la dimensione tipica del difetto è più grande del diametro medio dei pori random, assistiamo alla nascita di più pori all’interno del singolo difetto: questi pori poi si uniranno per creare la struttura di dimensioni maggiori. Nel caso di matrici 4 µm x 4 µm e periodo 8 µm, nel singolo difetto si assiste alla crescita di quattro macropori che crescono e si uniscono tra loro. Questo nel caso di una porosità impostata del 25% che significa fabbricare matrici di pori con le stesse caratteristiche geometriche di quelle definite con la litografia. Il numero dei pori che crescono in ciascun difetto, una volta fissate le dimensioni del difetto stesso, dipende dalla corrente di etching. Aumentando questo valore varia la dimensione finale del poro cresciuto e di conseguenza il numero di pori di dimensioni tipiche nati all’interno del difetto, che poi si uniscono nella fase finale di crescita fino a creare la struttura finale. Questo modello è valido anche per strutture più complesse rispetto al semplice caso dei macropori ordinati.

Rispetto agli attacchi tradizionali di tipo wet e anisotropo del silicio, l’attacco anodico in HF permette la realizzazione di microstrutture che hanno le seguenti proprietà [56-57]:

• Alta densità di integrazione: su substrati di tipo <100> le pareti sono perfettamente verticali, permettendo di ottenere alte densità di integrazione; • Elevato rapporto superficie-volume: una volta realizzato il pattern iniziale

superficiale, semplicemente variando il tempo d’attacco, è possibile variare il rapporto superficie-volume;

• Nessuna limitazione cristallografica sulle geometrie realizzabili: l’orientazione dei piani cristallini non limita il tipo di strutture realizzabili; queste ultime dipendono solo dalla geometria iniziale trasferita sul silicio;

• Crescita uniforme: grazie al fenomeno dell’autoregolazione i pori che formeranno le strutture crescono tutti con la stessa velocità: anche le strutture avranno, quindi, la stessa profondità;

• Buona riproducibilità: una volta fissati i parametri del processo (tensione e corrente d’attacco) l’attacco risulta controllabile e riproducibile.

In figura 2.16 sono riportate alcune foto di strutture che è possibile ottenere con l’attacco elettrochimico in maniera semplice, contrariamente alle tecniche tradizionali con cui o non è possibile ottenerle o è possibile farlo solo con complicazioni tecnologiche.

Figura 2.16: Esempi di microlavorazione del silicio mediante attacco elettrochimico in HF: array di microcilindri, micropunte, microcolonne, microserpentine microspirali, micropiani.

2.6 Esempi di utilizzo del micromachining elettrochimico

Di seguito sono riportati alcuni esempi di applicazione del silicio macroporoso:

-Cristalli fotonici: è l’applicazione più importante nell’ambito dell’optoelettronica.

array di macropori si può variare localmente la costante

acroporosi e, quindi, l’indice di rifrazione per una radiazione inosa di lunghezza d’onda nello spettro dell’infrarosso. La propagazione dei fotoni odicità variabile di un cristallo fotonico è all’interno del potenziale periodico di un semiconduttore e, contrariamente a questo caso, in cui bisogna tener conto delle interazioni tra elettroni, le interazioni tra fotoni possono essere trascurate. Sfruttando la differenza di costante dielettrica, tra le pareti dei macropori e l’aria, e la periodicità degli array di macropori, si può ottenere un cristallo caratterizzato da una banda ottica proibita bidimensionale. Fotoni con lunghezza d’onda corrispondente a tale gap non Variando la periodicità degli

dielettrica degli strati m lum

all’interno di una struttura dielettrica a peri analoga alla propagazione degli elettroni

possono propagarsi nel mezzo. E’ possibile introdurre stati permessi all’interno del gap introducendo difetti nelle posizioni volute con l’utilizzo della litografia. Una riga di pori mancante in un array costituisce un difetto che permette di confinare dei modi di propagazione corrispondenti a lunghezze d’onda nel range del gap (fig.2.17).

Figura 2.17: La riga di pori mancante costituisce una guida d’onda.

Rispetto alle guide d’onda tradizionali, in cui il confinamento avviene per riflessione totale, nei cristalli fotonici il confinamento è conseguito in termini di banda proibita. Mentre la fabbricazione di cristalli fotonici 1-D è ormai facilmente realizzabile, i casi 2-D e 3-2-D sono ancora a livello di ricerca.

-Micropompe: sono dei microsistemi in grado di dividere particelle di tipo e dimensioni diverse. Modulando opportunamente la corrente d’attacco si ottiene una membrana contenente una matrice di macropori con sezione longitudinale a dente di sega (fig.2.18).

Figura 2.18: Matrice di macropori a sezione a dente di sega per una membrana di una micropompa.

Questa membrana separa due celle nelle quali sono presenti particelle di due dimensioni diverse sospese in soluzione [58]. Modificando la pressione da una parte resteranno le particelle di un tipo e dall’altra quelle dell’altro tipo (fig.2.19).

Figura 2.19: Sezione schematica della micropompa: la soluzione, contenente le particelle di dimensione diversa, viene pompata attraverso la membrana.

E’ necessario che i pori attraversino da parte a parte il substrato di silicio costituente la membrana. La crescita dei pori tende ad arrestarsi man mano che le punte si avvicinano al back del campione perché le lacune fotogenerate non riescono a diffondere a causa della presenza della zona di carica spaziale che occupa lo spazio tra le punte e il back. Una volta raggiunto un certo spessore con lo strato poroso bisogna rimuovere parte del

back, con un procedimento di polishing o un attacco (ad esempio in KOH). Questa