Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

30

CAPITOLO 3

L’AZIENDA S.P.A.-LUCART

3.1 Introduzione

Come abbiamo visto nel capitolo precedente si stanno diffondendo delle nuove filosofie manutentive e l’ingegneria della manutenzione con il supporto informatico, è riuscita a realizzare una vasta gamma di sistemi di gestione computerizzati dedicati alle più svariate attività produttive e di servizi. Nella maggior parte dei casi accade che l’azienda, interessata ad affrontare e risolvere il problema della strategia manutentiva, si rivolga alle soluzioni offerte dal mercato: la scelta sarà dettata dalle possibilità economiche e naturalmente dall’efficacia ed efficienza che si richiede al software.

Proprio per questo motivo, seguendo le linee guida emerse dal progetto IN.DI.CA. (Innovazione del Distretto Cartario), promosso dalla collaborazione tra centri di servizi, centri di ricerca e imprese tra cui la LUCENSE (Lucca Centro Servizi per l’Economia), l’ISE (Industrial Service Engineering) Srl di Lucca, il DIMNP (Dip. Ing. Meccanica, Nucleare e Produzione) della facoltà di ingegneria dell’università di Pisa e la Omega Group (in figura 3.1 sono visibili i loghi) è stato concepito e realizzato un software CMMS (Computerized Maintenance Management System) semplice ed economico, specificatamente tarato per le esigenze del settore cartario, Coremaint®; sia dei CMMS che del programma Coremaint® si parlerà nel successivo capitolo.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

31 Una delle aziende che ha sentito il bisogno di cambiare radicalmente la filosofia di approccio alla manutenzione è la Cartiera Lucchese S.P.A. – Lucart (in figura 3.2 è visibile il suo logo), che ha deciso di adottare Coremaint® come supporto per l’introduzione di politiche avanzate di gestione della manutenzione (quali TPM e RCM), che dovrebbero iniziare a trovare una qualche forma di implementazione, visto oltretutto che l’azienda appartiene ad un gruppo di dimensioni considerevoli.

Figura 3.2 Logo della Cartiera Lucchese S.P.A. – Lucart

3.2 Storia della Lucart fino ai giorni nostri

Negli anni Trenta la famiglia Pasquini impianta a Villa Basilica, una zona che per tradizione accoglieva diverse realtà di questo tipo in provincia di Lucca, un’azienda di produzione della carta. La crescita dell’ intero settore di produzione della carta porta, nel 1953, alla fondazione della Cartiera Lucchese dei F.lli Pasquini s.n.c., e all’acquisto, dentro le mura di Lucca, di un edificio adibito alla fabbricazione delle carte monolucide per imballaggi flessibili.

Nel 1966, a causa dell’ enorme crescita avuta, l’azienda si amplia trasferendosi a Porcari (Lucca), dove ancora oggi ha sede legale la Cartiera Lucchese S.p.a.. In questi anni la sua produzione è diretta soprattutto a coprire la domanda di carte per imballaggi flessibili, per tovaglie e per sottopiatti.

Sul finire degli anni Ottanta, volendo ampliare i propri orizzonti produttivi, il gruppo produce carte tissue ad uso igienico sanitario e solamente qualche anno più tardi, nel 1987, avviene l’acquisizione dello stabilimento di Diecimo (Lucca), dedicato alla produzione di carta tissue ed alla sua trasformazione in prodotto finito (carta igienica, asciugatutto, tovaglioli, asciugamani, ecc.). L’azienda continua a crescere assieme all’ intero settore guidata dai mercati transalpini così, per migliorare il servizio offerto ai clienti francesi, viene aperto un ufficio commerciale a Marsiglia.

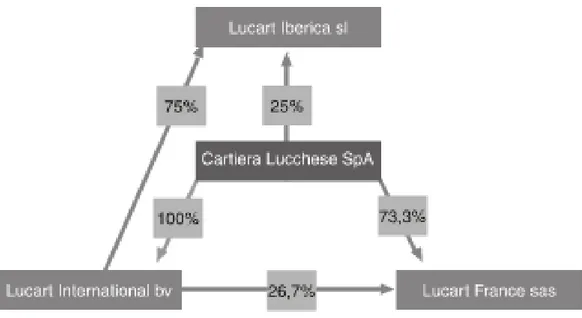

In maniera analoga nell’ anno 1996, al fine di meglio coordinare gli scambi con l’estero viene fondata la Lucart International bv, in Olanda, con una branch operativa in Svizzera, a

Lugano-Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

32 Manno. Solamente due anni più tardi, per meglio seguire i clienti spagnoli viene fondata la società commerciale Lucart Iberica s.r.l.; nello stesso anno viene costituita anche la Lucart France s.a.s. che, nello stabilimento di Troyes, nel 1999 avvia le prime linee di converting per prodotti tissue e nel 2002 con l’avviamento di una nuova macchina continua, inizia a produrre carta.

Qui sotto è riportato lo schema dei rapporti tra le varie Società del Gruppo (figura 3.3).

Figura 3.3 Rapporti tra le Società del Gruppo

Il Gruppo Cartiera Lucchese oggi è leader europeo sia nel settore delle carte monolucide sottili per imballaggi flessibili, sia in quello delle carte tissue ecologiche. E’ leader in Italia nel settore dei prodotti tissue per il mercato Collettività (cioè tutti i consumi al di fuori della civile abitazione) e, sempre per i prodotti tissue, è una delle realtà in maggiore espansione nei mercati Consumer europei.

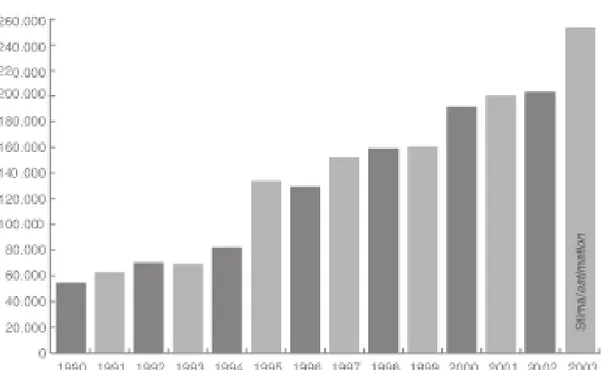

L’andamento del fatturato consolidato dal Gruppo è la più semplice e chiara testimonianza della costante crescita registrata negli anni e la prova che le scelte strategiche adottate sono sempre state premiate dal mercato.

Di seguito riportiamo nella figura 3.4 l’andamento del fatturato dal 1990 fino al 2003 e nella figura 3.5 la crescita del numero dei dipendenti dal 1986 al 2002, come fotografia di questo contino sviluppo.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

33

Figura 3.4 Andamento del fatturato nel periodo 1990-2003

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

34 La Lucart è stata tra le prime in Europa ad ottenere, per lo specifico settore merceologico dei prodotti in carta tissue ad uso igienico sanitario, la certificazione di qualità UNI EN ISO 9001/2000 e la certificazione relativa al sistema di gestione ambientale UNI EN ISO 14001, visibili in figura 3.6.

E’ stata inoltre la prima azienda italiana ad aver sviluppato la tecnica della disinchiostrazione dei maceri per la produzione di carta tissue, una delle prime cartiere a credere nei sistemi di autoproduzione di energia elettrica e vapore tramite centrali di cogenerazione alimentate a gas metano, la prima azienda al mondo a puntare sul MaterBì come involucro biodegradabile delle confezioni e la prima azienda italiana ad aver ottenuto il marchio di qualità ecologica dei prodotti rilasciato dall’Unione Europea: l’Ecolabel, visibile anch’esso in figura 3.6.

Il continuo impegno per lo sviluppo di prodotti in grado di soddisfare sempre meglio le esigenze dei clienti ha portato a fare scelte all’avanguardia, alla ricerca di una continua qualità.

Ci sono stati investimenti in tecnologie avanzate e la risposta è immancabilmente arrivata .

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

35

3.3 Stabilimenti, processi produttivi e prodotti

Gli stabilimenti produttivi dell’azienda sono tre, per una superficie complessiva di oltre 630.000 mq, due sono in Italia, entrambi nella provincia di Lucca, il terzo è in Francia, a Troyes nella regione dello Champagne-Ardenne.

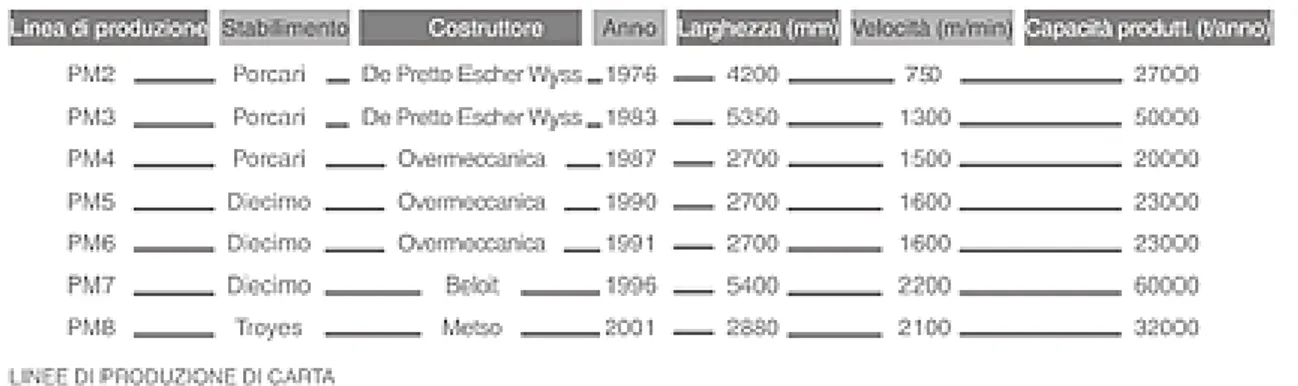

Le macchine da carta in funzione sono 7, con una capacità produttiva complessiva superiore alle 235.000 tonnellate per anno. La trasformazione delle bobine di carta in prodotti finiti avviene grazie alle oltre 33 linee installate nei vari reparti Converting in Italia e Francia.

Gli impianti di disinchiostrazione presenti nei due stabilimenti italiani complessivamente permettono di trattare oltre 700 tonnellate al giorno di carta da macero. In questi stabilimenti sono inoltre installate due centrali di cogenerazione per la produzione di energia elettrica e vapore alimentate a gas metano (la potenza energetica complessiva è di oltre 27 Mw). Tutte le acque di lavorazione sono trattate con autonomi impianti di depurazione.

In sintonia con la particolare attenzione all’ambiente, per la spedizione ed il ricevimento delle merci, lo stabilimento di Diecimo e quello di Troyes si avvalgono di raccordi ferroviari interni, grazie ai quali è possibile ridurre il ricorso al più inquinante trasporto su gomma.

Nello schema di seguito (figura 3.7) sono illustrate le macchine installate nei vari stabilimenti e le loro caratteristiche

Figura 3.7 Le macchine da carta della cartiera S.P.A. – LUCART

Lo stabilimento in cui è stato svolto il lavoro della tesi è quello di Porcari, che è anche la sede del gruppo. In questo stabilimento (è visibile in figura 3.8 nella pagina seguente il layout schematico dello stabilimento) sono presenti tre linee indipendenti per la produzione della carta denominate macchina 2, macchina 3, macchina 4. In origine c’era anche macchina 1 ma negli ultimi anni, considerata la sua obsolescenza e la sua pericolosità, è stata smantellata e rivenduta in Brasile dove potrà essere ancora abbastanza competitiva.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

36 Figura 3.8 Layout dello stabilimento Lucart di Porcari

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

37 Per quanto riguarda i processi produttivi dell’azienda bisogna distinguerli a seconda della materia prima di partenza : pura cellulosa o carta da macero.

Tutti sappiamo che le fibre di cellulosa provengono dal legno, ma molto spesso ci dimentichiamo che queste fibre possono essere riutilizzate più volte per produrre nuova carta. I vantaggi derivanti dal riciclo della carta sono ovvi: la salvaguardia dei nostri boschi, il risparmio di acqua ed energia rispetto a chi parte dal legno e il recupero di materiale altrimenti per sempre perduto. La maggioranza dei consumatori non è però disposta ad accettare, a fronte di un prodotto ecologico, una qualità inferiore.

L’azienda però, utilizzando una tecnologia d’avanguardia per il trattamento della carta da macero, ha permesso alle carte ecologiche di avere, a seconda del prodotto cui sono destinate, qualità, morbidezza, assorbenza, macchinabilità e grado di bianco pari a quelle prodotte con fibre di cellulosa vergine.

Il processo di rigenerazione delle fibre riciclate avviene sottoponendo la carta da macero a successive fasi di trattamento finalizzate alla separazione fisica di tutte le impurità (inchiostri, colle, patine, plastiche, punti metallici etc.). Il processo non prevede l’utilizzo di sostanze inquinanti, come ad esempio il cloro. Inoltre, per garantire l’igiene e la pulizia del prodotto, l’impasto di acqua e macero viene riscaldato ad oltre 100°C e trattato con acqua ossigenata.

Tutto ciò avviene senza perdere mai di vista la necessità di controllare e ridurre l’impatto sull’ambiente: le acque di lavorazione vengono riutilizzate più volte e prima di essere scaricate sono depurate con autonomi impianti di trattamento e la maggior parte dell’energia elettrica e tutto il vapore utilizzati nelle varie fasi di trattamento sono autoprodotti con centrali di cogenerazione alimentate a gas metano.

Nei mercati di riferimento dell’azienda la domanda di prodotti in pura cellulosa è ancora prevalente e quindi la sua strategia di approccio a tali mercati non ha potuto prescindere da questo dato di fatto. Così negli anni si è avuto uno sviluppo anche nel campo dei prodotti in pura cellulosa.

In particolare si è impegnata nella messa a punto della tecnologia e del know-how necessari per sfruttare al meglio le opportunità derivanti dall’accurata selezione e miscelazione delle diverse tipologie di fibre vergini disponibili sul mercato.

Ciò permette oggi di realizzare carte in pura cellulosa in grado di esaltare al massimo caratteristiche qualitative come la morbidezza, l’assorbenza e la resistenza.

Nel fare questo non è stato dimenticato però l’ambiente: sono stati infatti sempre privilegiati i fornitori di cellulosa vergine che adottano tecniche di gestione eco-sostenibile delle foreste. Infatti la Lucart è stata una delle prime aziende cartarie ad adottare le certificazioni Ecolabel ed FSC (Forest Stewardship Council) sui prodotti in pura cellulosa vergine.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

38 Il Gruppo Cartiera Lucchese è cresciuto producendo carte monolucide di bassa grammatura per imballaggi flessibili e carte e prodotti tissue per uso igienico sanitario. Le carte tissue, cioè le carte destinate alla produzione di carta igienica, asciugatutto, tovaglioli, fazzoletti, asciugamani, strofinacci, etc., sono commercializzate sia come jumbo rolls, sia come prodotti finiti.

In quest’ultimo caso l’azienda produce a proprio marchio, utilizzando nella maggior parte dei casi il logo Lucart come denominatore comune, ma anche private labels in pura cellulosa e carta disinchiostrata per le più importanti strutture distributive europee. L’ampiezza degli assortimenti permette di soddisfare tutte le richieste dei clienti, in qualsiasi mercato essi operino.

Le carte monolucide rappresentano la materia prima di base per le industrie cartotecniche produttrici di sacchetti, carte da regalo, carte accoppiate a polietilene e alluminio, carte paraffinate, tovaglie, sottopiatti ed imballaggi flessibili in genere.

I principali marchi nel settore Consumer sono visibili in figura 3.9 mentre i principali nel settore Collettività in figura 3.10.

Figura 3.9 Principali marchi nel settore Consumer

Figura 3.10 Principali marchi nel settore Collettività

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

39 L’azienda è presente nei propri mercati di riferimento, in tutta Europa. L’obiettivo primario di marketing è quello di conquistare la fiducia dei clienti grazie alla qualità del prodotto e dei servizi offerti.

Le bobine di carte monolucide e di carte tissue sono commercializzate presso le principali industrie cartotecniche europee. I prodotti in carta tissue sono invece distribuiti sia nel settore Consumer che in quello Collettività adottando strategie commerciali appositamente studiate per soddisfare al meglio le esigenze di tutti gli operatori dei relativi mercati.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

40

3.4 CARTA : processo di fabbricazione

La carta può definirsi un insieme di fibre vegetali che si mantengono unite tramite legami naturali. Si tratta quindi di un prodotto naturale, biodegradabile e riciclabile e, come tale, amico dell'ambiente. Occorre anzitutto sottolineare la grande importanza della carta e del cartone: i moltissimi usi, necessari e, nello stesso tempo, molto familiari, che rendono questi prodotti parte integrante del nostro vivere quotidiano. Basti ricordare che senza l'aiuto della carta e del cartone la cultura, il commercio e tutta la civiltà dell'Europa Occidentale qual è oggi non esisterebbe.

Questi prodotti si possono ormai considerare essenziali alla nostra cultura e al nostro costume; sono infatti usati non solo nel campo della comunicazione (giornali, libri) e dell'imballaggio (astucci, casse di cartone ondulato, carta per pacchi, per cioccolatini, caramelle, ecc.), ma entrano nelle nostre case (carta per usi domestici e sanitari). Hanno inoltre applicazioni industriali (carta filtri), sono usati negli uffici; senza dimenticare gli usi minori (costruzione, moda, passatempi, ecc.). In sostanza si può tranquillamente affermare che gli innumerevoli usi che si fanno della carta contribuiscono a migliorare la qualità della nostra vita.

Vediamo adesso in maniera dettagliata il suo processo di fabbricazione.

La carta si ottiene da una sospensione di materiale fibroso in concentrazione intorno all'1%. Tale impasto viene steso su una tela tessuta ad anello chiuso. L'acqua, eliminata per drenaggio, pressatura ed essiccamento finale, lascia le fibre irregolarmente disposte e reciprocamente legate.

Il processo, basato sul principio della feltrazione, permette di unire saldamente tra loro fibre cellulosiche sospese in acqua e dare origine a un foglio di carta.

La fabbricazione della carta avviene in appositi macchinari chiamati macchine continue, prima dell'impiego di detti macchinari è necessario però svolgere alcune operazioni sulle materie prime al fine di ottenere una sospensione chiamata impasto, da cui, mediante lavorazione sulle continue, verrà poi ricavata la carta. La materia prima fibrosa (sia essa pasta chimica, meccanica, semichimica o carta da macero), per essere trasformata in carta necessita quindi di opportuni trattamenti. Vediamo più dettagliatamente le varie fasi:

•

Preparazione degli impastiLa carta non è generalmente formata da un solo tipo di materiale fibroso, pertanto è necessario dosare, miscelare e lavorare i diversi tipi di paste a cui vengono aggiunti anche prodotti ausiliari come le sostanze di carica e i collanti.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

41 solo una perfetta e controllata preparazione dei prodotti fibrosi consente l'ottenimento delle principali caratteristiche che qualificheranno il prodotto finale, come la resistenza meccanica, il liscio, lo spessore, l'opacità, ecc.

Il processo di preparazione impasti è suddiviso in quattro fasi :

–

Il trattamento dei maceri ;–

Il processo di disinchiostrazione ;–

Le fasi di spappolamento e raffinazione ;–

Le fasi di miscelazione, diluizione ed epurazione .Quando si utilizza carta da macero come materiale fibroso, è necessario far precedere le fasi di raffinazione e miscelazione dell'impasto da alcuni trattamenti specifici finalizzati a togliere dai maceri tutti i materiali estranei, chiamati contaminanti, come plastica, vetro, ferro, colle, paraffina, ecc. la cui presenza può creare problemi produttivi e condizionare gravemente la qualità del prodotto finito. Quando sia poi necessario produrre carta con un buon grado di bianco, si deve ricorrere anche ad un processo di disinchiostrazione, vale a dire all'eliminazione degli inchiostri, vernici e smalti inevitabilmente presenti nei maceri. La pasta pertanto, dopo lo spappolamento, deve passare attraverso una serie di epuratori studiati appositamente per carte da macero. Il procedimento avviene in più fasi ed a stadi ripetuti, in modo da togliere inizialmente le parti più grossolane e via via le più piccole. Una volta terminati tutti i trattamenti previsti, l'impasto così ottenuto può essere utilizzato, nelle fasi successive della lavorazione, con la stessa tecnica di tutte le altre carte.

A seconda del tipo di carta da produrre e della qualità dei maceri utilizzati, la configurazione, il tipo e la complessità dei macchinari da utilizzare per la disinchiostrazione possono variare in modo considerevole da impianto ad impianto. La Cartiera Lucchese possiede due impianti di disinchiostrazione (in figura 3.12 è visibile uno di questi impianti) , uno dedicato prevalentemente alla produzione di carte monolucide per imballaggi flessibili e l'altro alla produzione di carte tissue per usi igienici sanitari.

Vediamo, a titolo di esempio, quelle che sono le caratteristiche di funzionamento di quest'ultimo impianto.

Il processo inizia con lo spappolamento del macero in un pulper (macchinario che sarà descritto successivamente) ad alta densità (18/20% di fibra). L'azione meccanica della girante, appositamente sagomata, favorisce, oltre all'eliminazione di plastiche ed altri contaminanti leggeri, la separazione degli inchiostri e delle patine dalle fibre. Le fasi successive provvedono a separare dall'impasto tutti i contaminanti di dimensione grossolana e media tramite azione meccanica di

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

42 centrifugazione. L'impasto così ripulito subisce a questo punto il vero e proprio processo di disichiostrazione. I particolari macchinari utilizzati, operanti con gorgogliamento di aria in ambiente pressurizzato, consentono di separare gli inchiostri dalle fibre raggiungendo efficienze molto elevate. La successiva fase di pulizia è realizzata per differenza di peso specifico tra le fibre e le residue piccole particelle di inchiostro, smalto, patine, ecc. A questo punto gli inchiostri e le colle ancora presenti vengono finemente ridotti e dispersi attraverso una macchina a dischi sagomati contrapposti che ruotano ad alta velocità.

Figura 3.12 Cella di disinchiostrazione impianto di Porcari

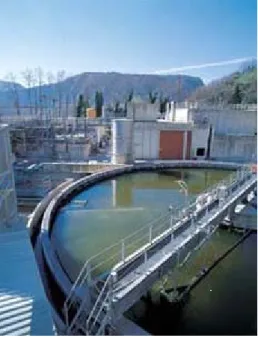

Per migliorare l'efficienza di tale procedimento, e allo stesso tempo garantire una maggiore igienicità e pulizia del prodotto, l'impasto viene precedentemente riscaldato ad una temperatura di circa 100° C. L'ultima fase prevede un "lavaggio" delle fibre, attraverso un'azione meccanica di centrifugazione. E' importante sottolineare che il processo non prevede fasi di imbianchimento (ad esempio con cloro) e che il principale prodotto chimico utilizzato è un particolare tensioattivo (sapone ad uso industriale), privo di solventi organici, che favorisce la formazione di schiume rendendo più efficace la separazione degli inchiostri. Tutte le acque di lavorazione sono riutilizzate più volte e prima di essere scaricate sono depurate con un autonomo impianto di trattamento (figura 3.13 Depuratore dell’impianto di Decimo).

I residui solidi scartati durante il processo sono invece riutilizzati in altre attività manifatturiere o come materiale di riempimento in opere di ripristino ambientale. Alla fine di tutti

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

43 questi trattamenti, in base alla qualità della carta da macero utilizzata, l'impasto può arrivare ad avere un grado di bianco, un contenuto in ceneri (residui minerali) ed una pulizia paragonabili a quelli della pura cellulosa.

Figura 3.13 Depuratore di Decimo

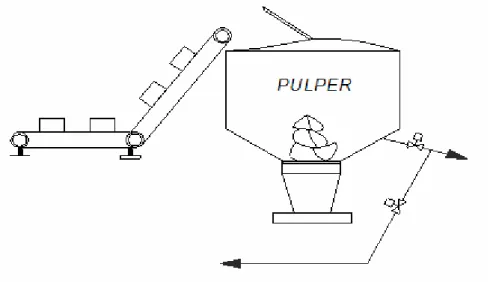

Considerando il caso di cartiere, come quelle italiane, che non sono in grado di integrare l'intero processo produttivo (dall'abbattimento del legno nel bosco, all'ottenimento del prodotto finito) e sono quindi costrette ad acquistare le materie prime fibrose allo stato secco, la prima operazione da effettuare in cartiera è quella di spappolare il materiale fibroso nella vasca di un apposito macchinario, denominato pulper (o spappolatore), contenente acqua e che ha lo scopo di separare il materiale fibroso in fibre allo stato elementare.

Lo spappolatore è costituito, oltre che dalla vasca già menzionata, da una girante dotata di lame posta sul fondo del pulper stesso (è visibile un disegno schematico del pulper in figura 3.14) ; il moto vorticoso creato dalla girante provoca lo sfaldamento dei fogli delle diverse paste impiegate riducendole in fibre elementari. Il prodotto finale di questa fase è denominato sospensione e consiste in fibre in sospensione acquosa al 4% circa.

La pasta ottenuta con lo spappolamento deve essere poi sottoposta ad una ulteriore lavorazione meccanica chiamata raffinazione.

Un foglio di carta ottenuto con fibre non raffinate è generalmente caratterizzato da deficienti proprietà meccaniche; è molto voluminoso e presenta una superficie irregolare e aperta. Lo scopo principale della raffinazione è quindi quello di aumentare i legami tra le fibre per sviluppare

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

44 solidità e resistenza del foglio. Altri parametri modificabili dall'entità della raffinazione sono: l'opacità, la porosità, l'impermeabilità, la stampabilità, ecc. Queste variazioni delle proprietà della carta sono da ricercare nelle mutazioni che la singola fibra subisce con la raffinazione. Durante la fase di raffinazione le fibre subiscono uno schiacciamento, e una conseguente azione di taglio, che ha lo scopo di renderle più plastiche e più flessibili; inoltre sulle loro pareti cellulari compaiono sottili filamenti che prendono il nome di fibrille. In tal modo, dato che aumentano i punti di contatto tra fibra e fibra, nella successiva fase di formazione del foglio le caratteristiche di resistenza meccanica verranno esaltate.

Figura 3.14 Schematizzazione del pulper

La miscelazione è la prima fase del processo di trasformazione vero e proprio e consiste nell'omogeneizzare in maniera ottimale le materie prime fibrose tra di loro e con le altre materie di natura non fibrosa. A questo punto l'impasto viene portato a valori di diluizione piuttosto rilevanti (circa 1% di fibre), in quanto le successive fasi di fabbricazione sono agevolate da impasti in forte diluizione con l'acqua. Questa operazione, che richiede enormi quantitativi di acqua, è attualmente realizzata con il reimpiego delle acque di lavorazione provenienti dalle fasi successive (acque del sottotela della tavola piana). Ciò consente un notevole risparmio in quanto queste acque di recupero contengono in sospensione apprezzabili quantitativi di fibre e di sostanze di carica; con una conseguente riduzione del problema dell'inquinamento degli affluenti, dato che le acque vengono reimmesse nel ciclo produttivo e non scaricate nei corsi di acqua. La precisione della diluizione (spesso governata da sofisticati controlli di processo computerizzati) è una componente

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

45 determinante per il successivo processo di formazione. L'accuratezza delle regolazioni assicura la costanza del parametro fondamentale, sia tecnologico che commerciale, che è la grammatura al mq, ossia il peso della carta espresso in grammi e riferito all'area di un metro quadrato. A valle del ciclo di diluizione e immediatamente prima della formazione, il flusso di sospensione fibrosa subisce un processo di epurazione, che permette l'eliminazione di eventuali impurità (sabbia, schegge di legno, grumi vari) utilizzando i principi fisici del differente peso specifico (cleaners) e differente dimensione (epuratori verticali).

•

Trasformazione in cartaCon il termine trasformazione si intende definire il ciclo di fabbricazione della carta partendo dalle materie prime fibrose raffinate, miscelate, epurate e diluite fino alla formazione del foglio di carta, che nella sostanza, è il prodotto finito di tutto il processo.

In questa fase l'impasto fibroso, ottenuto con i processi in precedenza indicati viene portato su un macchinario, la macchina continua, mediante il quale si trasforma la sospensione fibrosa in un nastro continuo. In questa fase del ciclo la sospensione è già stata preparata allo scopo di generare carta con i requisiti fisico chimici voluti, inoltre miscelata, additivata e diluita ad una concentrazione che può arrivare intorno allo 0.2-0.3%. Questa rilevantissima aggiunta di acqua costituisce il mezzo insostituibile per raggiungere la feltrazione. Per feltrazione si intende quel fenomeno di natura fisico-chimica capace di tenere unite solidamente tra di loro le fibre cellulosiche precedentemente preparate a mezzo azione idrodinamica. Le fibre in sospensione nell'acqua, cioè, vengono opportunamente feltrate su una tela onde trasformarle in un nastro di carta allo stato umido che, attraverso successive lavorazioni, viene disidratato e portato allo stato secco.

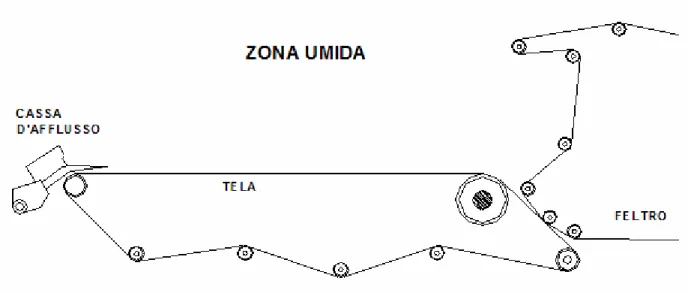

La macchina continua si può suddividere in due sezioni :

1) La cassa d’afflusso, la tela formatrice e la sezione presse (ZONA UMIDA); 2) La seccheria e l’arrotolatore (ZONA SECCA) .

Descriviamo adesso il processo che si realizza in esse.

Nella prima, la sospensione fibrosa, molto diluita (oltre il 99% di acqua), arriva in un contenitore metallico opportunamente sagomato chiamato cassa di afflusso che ha la funzione di distribuire con la massima uniformità e regolarità la sospensione sulla tela formatrice, evitando la formazione di vortici e schiume. La cassa di afflusso costituisce il cuore della macchina continua, dove in pratica nasce il foglio di carta. Essa ha in sostanza il difficile compito di distribuire un flusso di pasta ed acqua, in un sottile foglio largo parecchi metri, con caratteristiche uniformi su

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

46 tutta la larghezza.

La tela formatrice, che è un nastro senza fine che avvolge due o più cilindri che lo fanno ruotare in continuo, ha come funzione fondamentale quella di far perdere buona parte dell'acqua contenuta nell'impasto favorendo, allo stesso tempo, l'unione tra loro delle fibre di cellulosa.

Alla fine del percorso che l'impasto deve fare sulla tela, il foglio di carta comincia ad avere una sufficiente consistenza per essere staccato dal supporto su cui è adagiato e permettere quindi l'inizio di una nuova fase di lavorazione. Allorchè il foglio abbandona la tela, contiene ancora una forte percentuale di umidità. Tale valore è molto variabile a seconda del tipo di macchina, di impasto e di grammatura, ma normalmente si aggira tra il 60 e l'80%.

Una volta staccato dalla tela il foglio di carta viene adagiato su un feltro; questo è un tessuto sintetico poroso a forma di nastro continuo il cui compito, in primo luogo, è di far avanzare il foglio, su di esso posato, alla successiva sezione presse. L'altro fondamentale compito del feltro deriva dal fatto che a questo punto del processo il foglio da solo non può essere compresso, perché la sua maggiore componente è l'acqua ed un eventuale tentativo di compressione farebbe sì che le fibre vaganti nel mezzo acquoso si muovano disordinatamente distruggendo la struttura del contesto già formato. Se invece la pressione viene esercitata sul foglio quando questo giace sul feltro soffice ed assorbente, l'acqua di spremitura si trasferisce al feltro senza disturbare il contesto fibroso.

Le presse sono costituite da coppie di cilindri contrapposti il cui numero e dimensione variano con le caratteristiche della carta da fabbricare. Dopo l'ultima pressa termina la parte della continua detta zona umida (figura 3.15) .

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

47 Nella seconda zona della macchina continua,detta zona secca , (è visibile in figura 3.16 uno schema della zona secca e in figura 3.17 una sua foto) il foglio viene asciugato mediante calore.

La carta entra in un complesso di cilindri chiamato seccheria .

La funzione della seccheria è quindi quella di asciugare il foglio di carta, cioè di disidratarlo quasi completamente (circa 5% di acqua finale). Il nastro di carta entra in seccheria ad una temperatura intorno ai 15°C e deve essere portato gradualmente ad un valore poco superiore ai 100°C, onde consentire la trasformazione dell'acqua trattenuta dal supporto fibroso in vapore. Questa vaporizzazione dell'acqua deve avvenire nel tempo impiegato dal nastro di carta a percorrere lo spazio rappresentato dalla seccheria. Tutta la seccheria è ricoperta da una cappa di alluminio al fine di evitare correnti di aria fredda, con conseguenti dispersioni di calore, ed in modo da ottenere una buona ed omogenea distribuzione del calore su tutta la sezione trasversale del foglio. A questo punto si può indicativamente dire che, per una tonnellata di impasto secco, diluito in cassa di afflusso allo 0.5% significa una massa di acqua pari a circa 200000 litri.

Il passaggio sulla tavola piana asporta circa 195.000 litri, 1.700 vengono asportati dalle presse e circa 2.300 devono essere asportati per evaporazione nelle seccherie.

ZONA SECCA CAPPA CAPPA TELA FELTRO ARROTOLATORE MONOLUCIDO

Figura 3.16 Schema della zona secca di macchina continua

La macchina per la produzione della carta si chiama continua in quanto il foglio di carta si genera senza interruzioni.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

48 Quando il foglio esce dalla seccheria viene avvolto, nella sezione arrotolatore (pope), su un'anima che funge da supporto per la carta che vi si avvolge intorno.

Si crea così una bobina del peso di diversi quintali e di larghezza pari alla larghezza utile della macchina.

Agli effetti commerciali e per le successive fasi di allestimento, le bobine devono avere determinate dimensioni e pesi. Pertanto periodicamente è necessario togliere la bobina formatasi ed avviare l'avvolgimento di una nuova. Questa operazione si realizza senza fermare la macchina continua, predisponendo, vicino alla bobina completa, una nuova anima pronta per essere avvolta dal foglio. L'operatore di macchina, con un sistema particolare, comanda la rottura del foglio che viene trasferito dalla bobina piena sulla nuova anima da riempire.

La bobina, come tale, viene utilizzata direttamente solo in determinati casi come ad esempio per la stampa di giornali; generalmente, invece, viene trasferita al reparto allestimento o trasportata ad altre industrie trasformatrici che la riducono nei formati occorrenti ai diversi impieghi.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

49

3.5 Manutenzione in cartiera

La cartiera è un impianto a ciclo di produzione continua e insieme alla complessità delle attrezzature presenti in essa sono elementi che incidono fortemente sulle politiche manutentive, perché eventuali interventi di manutenzione gestiti in emergenza implicano fermate costose in termini di perdita di produttività e lavori spesso complessi ed onerosi.

La gestione della manutenzione è generalmente impostata su una struttura organizzativa responsabilizzata per funzioni e quindi decisamente poco integrata con le altre funzioni aziendali.

Ci sono due modalità “tradizionali” d’intervento rappresentate dalla manutenzione correttiva (su richiesta) e dalla preventiva (su programmazione). La prima è costituita da un’ operatore che, riscontrato un problema alle macchine di propria competenza, emette una “richiesta d’ intervento” scritta alla manutenzione che provvederà a visionarla e ad inviare personale con le capacità adatte per risolvere il guasto. Nel caso di manutenzione preventiva, sarà un software ad emettere le richieste d’ intervento ad intervalli regolari a seconda delle esigenze della produzione; in particolare si cerca di concentrare le attività durante le festività della Pasqua, del Natale e di Ferragosto.

Quindi come si può notare è la produzione che detta gli interventi di manutenzione in quanto nel primo caso è da essa che partono le richieste d’intervento e nel secondo è necessario accordarsi proprio con il responsabile della produzione.

Le ultime modifiche apportate alle norme UNI EN 9000 fissano dei punti fondamentali riguardo alle attività di manutenzione:

A. pianificazione accurata; B. sistematicità d’ esecuzione; C. controllo continuo.

Secondo tale ottica è necessario fissare degli indici, successivamente raccogliere dati per il loro calcolo e, solo alla fine, effettuare analisi per individuare la causa radice di problemi esistenti o potenziali per poter quindi orientare le decisioni in direzione di azioni correttive e preventive necessarie.

Gli indicatori più utilizzati per il controllo della manutenzione correttiva sono basati su tre livelli: indicatori di stabilimento, indicatori per centro di costo e indicatori di macchina.

Per quanto concerne gli indicatori di stabilimento abbiamo il più intuitivo che è il numero di ore totali di fermo delle macchine riguardanti gli interventi di manutenzione correttiva compiuti; il calcolo dei dati raccolti viene effettuato periodicamente e confrontato con un obiettivo atteso, fissato mediante formule opportune.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

50 rispetto ai precedenti, e consistono in minuti di fermo macchina, minuti d’ attesa tra la richiesta d’ intervento e l’ inizio dell’ intervento, minuti d’ intervento , disponibilità media,ecc… . Tra tutti quelli elencati la disponibilità media assume un’ importanza fondamentale in quanto è calcolata come media della disponibilità di ciascuna macchina appartenente a quel centro di costo e ci dice quanto abbiano effettivamente inciso gli interventi di manutenzione correttiva sulla produttività.

I dati sul tempo d’ attesa (esempio in figura 3.18 ) assieme a quelli sul tempo d’intervento sono ottimi per capire la causa dei tempi totali di fermo (somma dei due), infatti alti tempi d’attesa implicano l’assenza del personale di manutenzione quando richiesto, mentre alti tempi d’ intervento sono indice spesso di bassa efficienza e basso livello d’addestramento raggiunto dal personale; è obbligatorio sottolineare che quanto detto non sempre corrisponde a realtà infatti ad alti tempi d’ intervento possono corrispondere anche mancanza di parti o organizzazione dell’ intervento, cause a cui si può porre rimedio attraverso un’ accurata gestione del magazzino e attraverso la stesura di procedure operative in caso di guasto.

Figura 3.18 Esempio di tabella minuti di fermo

Gli indicatori per macchina vengono calcolati per quelle macchine che hanno i più bassi indici all’ interno di un centro di costo e sono:

•

minuti d’ attesa tra la richiesta d’ intervento e l’ inizio dell’ intervento;•

minuti dell’ intervento;Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

51

•

MTBF ( Mean Time Between Failure), tempo intercorso tra due guasti successivi espresso in giorni (esempio in figura 3.19);•

Gruppi funzionali maggiormente difettosi.Figura 3.19 Esempio di tabella MTBF

L’ analisi finale degli indicatori è compiuta dal Responsabile della Manutenzione che, in collaborazione con parte degli operatori, provvede a stilare delle tabelle riassuntive (generalmente in formato excel) che assieme formano un vero e proprio Report di Manutenzione. Analisi più accurate necessitano di scomporre aree di reparto in gruppi funzionali secondo la filosofia FMECA.

Passiamo a descrivere la fase di raccolta dati che si basa sugli interventi di manutenzione correttiva registrati dal manutentore su un’ appropriata scheda di registrazione a sua volta memorizzata all’ interno di una base di dati di un sistema di gestione aziendale oppure su fogli excel. Qualsiasi sistema si voglia usare come base per la registrazione dei dati, su di esso si devono segnalare i seguenti campi: descrizione sommaria dell’ intervento, matricola della macchina (numero di registrazione della macchina), ora della richiesta d’ intervento, ora d’ inizio intervento, matricola dell’ operatore, esito dell’ intervento, l’ ora di chiusura dell’ intervento stesso, stato e codice. L’ introduzione di schede riportanti le attività di manutenzione ha l’ effetto di ridurre il tempo totale di fermo macchina in quanto dai fogli precedentemente completati è possibile evidenziare come con la macchina inizialmente funzionante vengano abbattuti quasi totalmente i tempi d’ attesa mentre se la macchina è guasta e ferma ci si trovi di fronte a tempi d’ attesa alti (per tempi d’ attesa si intende il tempo intercorso tra il blocco della macchina e l’ inizio dell’ intervento di manutenzione).

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

52

3.6 Gestione attuale della manutenzione in Lucart

La funzione manutenzione all’interno dell’organigramma Lucart dipende dalla Direzione Generale. Gli aspetti organizzativi rappresentano un elemento fondamentale per comprendere come la gestione della manutenzione sia collocata all’interno della struttura aziendale, ma soprattutto, quale sia il grado di autonomia decisionale che tale funzione possiede. Avendo una struttura di tipo funzionale si determina un forte accentramento decisionale, e quindi la manutenzione viene ordinata e gestita dal management che spesso la percepisce come un male necessario, conferendole un ruolo di subalternità rispetto alla funzione produzione.

In generale le richieste di intervento partono dalla produzione, che da non molto tempo adotta una comunicazione di tipo elettronica sul server della Lucart per non perdere informazioni importanti, ma i rapporti tra le due funzioni non sono documentati e si tende a distinguere in maniera netta il lavoro convenzionale dei due reparti.

Anche la Lucart , come tutte le aziende utilizza risorse esterne, di cui esiste un’anagrafica, per la gestione della manutenzione di alcune attività. Di norma l’utilizzo del personale esterno riguarda attività di routine, oppure attività specialistiche per le quali è richiesto nella maggior parte dei casi l’intervento del fornitore dell’apparecchiatura.

Per la manutenzione degli impianti il personale si avvale di un mix di politiche manutentive: a

guasto, programmata e predittiva, con le ultime due che non sono basate su piani completamente

strutturati.

Ma vediamo ora in dettaglio la loro applicazione in Lucart :

•

A guastoAl verificarsi del guasto l’operatore di macchina chiama, telefonicamente, il turnista dell’officina elettrica dando un’indicazione generica del problema (a meno che il guasto sia evidentemente di natura meccanica, l’operatore vede l’effetto elettrico del problema e quindi si rivolge agli elettricisti).

A questo punto il turnista si reca a bordo macchina per verificare la natura e l’entità del guasto (se la gravità del guasto è tale da comportare il fermo macchina il turnista viene affiancato da uno dei responsabili dell’officina elettrica); se possibile il problema viene risolto dal turnista stesso che documenta il suo intervento nel rapporto di turno ( i rapporti di turno vengono scritti su pc dal 1996).

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

53 La riparazione può richiedere l’utilizzo di materiali di consumo (es. viti, capicorda etc.) di cui non viene registrato il prelievo, o anche di altri materiali dei quali viene segnalato l’utilizzo su appositi registri di magazzino grazie ai quali un responsabile dell’officina aggiorna la situazione delle giacenze in magazzino.

Se il guasto non rientra nelle competenze del turnista egli richiede il supporto di uno dei responsabili dell’officina e insieme procedono alla riparazione di cui viene lasciata traccia nei rapporti di turno. Inoltre il responsabile dell’officina che ha partecipato alla riparazione provvede ad aggiornare il documento riguardante la storia del componente interessato.

Ovviamente se il turnista verifica che il guasto è di natura meccanica avverte telefonicamente l’officina meccanica.

Il diagramma di flusso di Figura 3.20 descrive i passaggi della manutenzione a guasto.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

54 GUASTO Operatore di macchina chiama il turnista Turnista si reca a bordo macchina

Turnista si reca a bordo macchina con un responsabile dell’officina Il guasto è di natura elettrica ? Il turnista chiama l’officina meccanica Il turnista è in grado di risolverlo da solo? Guasto risolto Rapporto di turno

Aggiornamento, da parte del responsabile dell’officina, della situazione del magazzino e della storia

del componente e della sede tecnica interessata Macchina ferma a causa del guasto ? SI SI SI NO NO NO

Figura 3.20 Schema manutenzione a guasto

Nelle figure 3.21, 3.22, 3.23 sono riportati i moduli standard dei “Rapporti di turno” associati ai tre turni, dove vengono riportate le azioni giornaliere del turnista dell’officina di manutenzione, in particolare di quella elettrica.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

55 Figura 3.21 Rapporto di turno 06-14

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

56

Figura 3.23 Rapporto di turno 22-06

•

ProgrammataLa manutenzione programmata viene effettuata nei periodi di fermo macchina previsti annualmente (agosto, Natale, Pasqua); inoltre vengono sfruttati i momenti di interruzione della produzione a causa della sostituzione di elementi come il feltro e la tela, che richiedono la fermata della macchina per circa un turno mediamente ogni 40 giorni, per esempio per fare manutenzione sui motori a corrente continua. Le parti soggette a questo tipo di manutenzione sono elencate in una lista redatta nel periodo antecedente il fermo macchina: in una riunione al momento della sosta con i responsabili della produzione e dell’officina meccanica vengono stabilite le priorità di intervento.

Queste ultime vengono definite in base all’urgenza del problema da affrontare e delle risorse sia umane che di pezzi e macchinari a disposizione. Una volta effettuati gli interventi indispensabili per il corretto funzionamento del ciclo produttivo, fino alla fine del tempo a

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

57 disposizione vengono effettuati altri interventi meno importanti.

Gli interventi previsti all’interno della programmata sono gestiti da procedure definite secondo le necessità delle sedi tecniche o degli equipaggiamenti oppure sono redatti tenendo conto delle norme di sicurezza previste da enti esterni come ASL o Vigili del fuoco riguardanti casi particolari come i carroponte o il sistema antincendio; di seguito sono riportate le procedure utilizzate attualmente:

Procedure controllo cabina del gas

Tali procedure vengono effettuate quotidianamente durante il turno di pomeriggio. Le verifiche che vengono svolte sono:

• registratore in funzione

• presenza di inchiostro nel pennino • presenza carta

• correttezza dell’ora segnata (indica sempre l’ora solare)

• verifica della stampa oraria e giornaliera (ogni mese ritiro della stampa: una copia in ufficio e una al gestore) • verifica accensione e temperatura caldaiette

• verifica di carta e pennini di scorta al ritiro mensile della stampa • verifica del contatore meccanico (ora, batteria, pennini )

• verifica di pressione, temperatura, portata del contatore meccanico con timbro e firma

Procedure controllo compressori

Tali procedure vengono effettuate quotidianamente durante il turno notturno. Le verifiche che vengono svolte sono:

• verifica del livello dell’olio (una volta ogni quattro giorni) • eventuale rabbocco d’olio con indicazione della quantità immessa • registrazione ore di funzionamento (una volta ogni quattro giorni) • verifica pressione

• registrazione temperatura

• controllo eventuali perdite con immediata segnalazione di anomalie • controllo filtri

• verifica efficienza elettrovalvole

• essiccatore: controllo dell’indicatore del punto di rugiada (deve rientrare nella fascia verde) • verifica funzionamento dei ventilatori

• pulizia periodica delle macchine

Procedure controllo condizionatori

Tali procedure hanno attualmente cadenza settimanale, ma andrebbero suddivisi in zone in modo da abbinare questi controlli ai controlli elettrici che si effettuano nelle stesse zone.

• controllo pulizia filtri

• controllo pulizia scambiatori (evaporante e condensante) • controllo cinghie unità ventilante

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

58 Procedure controllo cabine elettriche

Tali procedure sono effettuate nel turno notturno in modo da coprire settimanalmente tutte le cabine. Si effettua:

• controllo visivo di tutti i quadri (verifica assenza surriscaldamenti) • controllo pulizia cabina

• controllo dotazioni sicurezza (guanti, pedana, schermo protettivo)

Procedure controllo carroponti

Manutenzione quadrimestrale in corrispondenza delle tre fermate principali (durante i cambi tela e feltro non si può fare manutenzione perché i carroponti sono usati dalla produzione proprio per queste operazioni).Inoltre:

Procedure controllo impianto antincendio

Tali verifiche vengono svolte ogni 2 domeniche nel turno della mattina. Viene effettuato il giro di tutte le manichette dell’impianto con una mappa e vengono segnalate le eventuali anomalie. Si effettuano: • Verifica integrità vetro frontale della cassetta e della cassetta stessa

• Verifica presenza manichetta e lancia • Controllo integrità manopola

• Verifica assenza di perdite sull’idrante

• Apertura e verifica di tre valvole a campione in zone diverse dell’impianto • Prova di tenuta (semestrale) delle manichette tramite controllo pneumatico

Procedure controllo bobinatrici

Macchina 2 e macchina 3

• Controllo cancello svolgitore (a cancello aperto non deve partire la macchina e a macchina in movimento non deve aprirsi il cancello)

• Protezione rullo avvolgitore interno (aperto solo quando è fermo o in marcia lenta)

• Protezione accesso alla pedana (aperto solo quando è fermo o in marcia lenta, per macchina 3 ci sono 2 accessi controllati insieme)

• Efficienza funi di emergenza: pedana, alta, coltelli (anche in marcia lenta). • Controllo degli interblocchi fra pedana e rullo cavaliere.

Controlli semestrali • Ingrassaggio fune • Controllo chiusura gancio • Controllo ingrassaggio • gancio • Controllo schemi • Verifica condizioni • carrellini Controlli annuali • Controllo tamponi (finecorsa meccanici) • Controllo contatti teleruttori e serraggi • Verifica posizionamento cartelli • Controllo meccanico e serraggi viti di fissaggio • Controllo visivo pulegge

Controlli trimestrali • Controllo finecorsa

avanti-indietro • Controllo finecorsa

salita-discesa

• Controllo finecorsa destra-sinistra

• Verifica trefoli rotti fune • Stato pulsantiera • Verifica allarme acustico • Verifica pulsante

d’emergenza

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

59

Macchina 4

• Verifiche protezioni sui cancelli dei 4 svolgitori.

• Verifica protezione cancello rulli avvolgitori (aperto solo in marcia lenta) • Verifica funi e barre di sicurezza

• Verifica cancello di accesso zona trasmissione (deve aprirsi solo a macchina ferma) • Verifica chiusura cancello meccanico di accesso alla zona trasmissione

•

Predittiva

Attualmente la manutenzione predittiva si limita all’analisi ogni due mesi delle vibrazioni di alcuni motori effettuati da una ditta esterna (ISE), al controllo dell’usura delle spazzole dei motori fatto dai responsabili dell’officina elettrica con l’ausilio di fogli di calcolo Excel (vedi gli esempi di figure 3.24, 3.25) ed all’analisi degli oli dei trasformatori; le attività di manutenzione che scaturiscono da questi tre controlli vengono effettuate durante i periodi di fermo programmati.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

60 Figura 3.25 Andamento dell’usura delle spazzole del motore del monolucido

3.7 Analisi conclusive

La situazione che emerge non è positiva: non soltanto per ciò che riguarda specificatamente il settore dell’informatizzazione, ma soprattutto la complessiva gestione della funzione di manutenzione.

Si sono riscontrate eccellenti e generalizzate competenze di prodotto e processo ma carenze in termini di cultura manutentiva. La manutenzione è vista ancora come un male necessario e gestita come puro centro di costo ineludibile. Non vi sono implementazioni delle innovative tecnologie gestionali nonostante i riconosciuti ed innegabili vantaggi competitivi che esse comportano nelle aziende di processo. Fatto molto rilevante considerando che la Lucart appartiene ad un gruppo di dimensioni considerevoli.

L’analisi della situazione mette in luce molte altre pecche dell’attuale sistema di gestione della manutenzione.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

61 formazione di personalità flessibili e capaci di supportare una politica volta al raggiungimento degli obiettivi del TPM e la mancata integrazione tra le funzioni non permette gli scambi informativi riguardanti gli interventi da effettuare sui macchinari, impedendo l’ottimizzazione delle attività.

Infatti, essendo la produzione che programma e decide gli interventi non tenendo conto delle esigenze della manutenzione, spesso succede che interventi di programmata vengono cambiati all’ultimo momento, costringendo così la manutenzione a ripianificare il tutto (personale interno, personale esterno e sequenza logica degli interventi) a scapito dell’efficienza, oppure spesso accade che il giorno stesso venga richiesta una manutenzione non programmata per il giorno seguente, cosa che non permette alla manutenzione di svolgere tutte le attività necessarie per quel tipo di manutenzione.

A questo va aggiunto che anche se sono stati definiti ruoli e responsabilità del personale all’interno della funzione manutenzione, il suo sistema di gestione è basato su poche persone tecnicamente qualificate e con un notevole bagaglio di esperienza (responsabili delle officine di manutenzione) e la maggior parte delle attività vengono svolte con la loro presenza attiva o la loro supervisone: ciò comporta una minore competenza specifica dell’operatore e quindi si rende più difficile gestire l’assegnazione delle mansioni e lo sviluppo delle singole individualità.

Questa metodologia di “affiancamento” favorisce si il passaggio dell’esperienza acquisita negli anni, ma al tempo stesso è carente in quei processi formali che servono anche per motivare il personale e renderlo meno soggettivo l’approccio ai problemi manutentivi.

Inoltre una percentuale elevata del personale di manutenzione svolge la propria funzione da diversi anni, e il turn over medio risulta essere basso e si è inoltre evidenziato che il livello di scolarizzazione informatica non è soddisfacente, infatti i supporti informativi sono diffusi, ma si rileva un utilizzo di questi abbastanza difficoltoso.

Per quanto riguarda la manutenzione a guasto risulta poco snella nei suoi passaggi dall’operatore di macchina al turnista d’officina, con conseguenti allungamenti del tempo di fermo macchina.

Nei rapporti di turno inoltre è lasciato libero spazio all’operatore di descrivere l’intervento effettuato, tralasciando particolari importanti sull’analisi dei guasti; essi poi vengono compilati in maniera generica in altri campi ed infine sono tralasciate informazioni fondamentali richieste nel rapporto. Inoltre ad ogni rapporto è sempre associata la procedura di controllo di un componente (definita in maniera generica) e che non necessariamente deve essere eseguita ad ogni turno.

Per quanto riguarda le singole schede di procedura dovrebbero contenere non solo le linee guida per svolgere operazioni manutentive, ma anche informazioni sulle attrezzature necessarie, sui percorsi di controllo e sulle prescrizioni di sicurezza. Se si pensa che le riparazioni effettuate in

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

62 emergenza sono almeno tre volte più costose di quelle eseguite in manutenzione programmata, si può comprendere come l'utilizzo di idonee procedure possa contribuire ad una riduzione dei down-time ed a una reale contrazione dei costi.

L'analisi delle azioni di manutenzione eseguite prevede solo una storicizzazione attraverso semplici file excel aggiornati volta per volta, impedendo quindi uno studio dei problemi riscontrati durante l'esecuzione dei lavori e la pianificazione di eventuali azioni di miglioramento per evitare il ripresentarsi delle medesime problematiche. Inoltre, quando si procede all'esecuzione di un lavoro in programmata, bisognerebbe prevedere anche una revisione periodica degli interventi effettuati per assicurarsi che gli obiettivi raggiunti siano quelli che effettivamente ci si è prefissati.

Un altro aspetto emerso è che l’azienda è in grado di avvalersi di una valida documentazione di partenza per quanto riguarda i disegni di macchina e le parti di ricambio ma sussistono dei problemi legati alla mancanza di dati per macchinari non recenti, ma ancora in uso.

I disegni di macchina e le liste delle parti di ricambio sono di fondamentale importanza per organizzare gli interventi di manutenzione ed un loro non corretto aggiornamento obbliga gli addetti alla manutenzione ad una gestione poco efficiente non potendo questi contare su schede tecniche affidabili. Inoltre, risulta difficoltoso pianificare la manutenzione in base ai disegni tecnici presenti in quanto si rischierebbe di prendere decisioni su macchine o parti di esse che sono state modificate; quindi ogni qualvolta viene pianificato un intervento di manutenzione si rende necessaria una verifica in loco dei componenti pagando, quindi, uno scotto in termini di efficienza.

È indispensabile per la manutenzione avere un sistema di aggiornamento dati riguardante la documentazione tecnica del costruttore: oltre ad essere un supporto per i piani di manutenzione, questa fornisce le informazioni provenienti da esperienze pregresse e da considerazioni di progetto. Sfortunatamente per i macchinari più vecchi il più delle volte la documentazione è incompleta (in figura 3.26 è visibile l’attuale gestione dei motori con fogli Excel).

Per quanto riguarda l’aspetto dell’ordine e della pulizia è stato riscontrato dai rapporti di turno che queste attività, quali la lubrificazione e la pulizia stessa, vengono svolte senza regolarità, particolare entusiasmo e competenza tecnica. Esse invece, devono rappresentare i principi base della gestione manutentiva, intesi a generare, nell'ottica di una filosofia TPM, un processo educativo in grado di far nascere spontaneamente nell'operatore domande quali ad esempio, "come mai questa parte si sporca così frequentemente?", ma fornisce anche delle risposte :"non si generano abrasioni quando questo bullone è ben avvitato".

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

63 Figura 3.26 Documento motori

All’interno dell’impianto ci si avvale di un mix di politiche manutentive, a guasto, programmata e predittiva, ma queste non sono basate su piani strutturati e quindi non si riesce a garantire il raggiungimento di valori di eccellenza.

Nell'ottica di un efficace ed efficiente programma manutentivo è opportuno avere un piano d'intervento a lungo periodo piuttosto che mantenere una pianificazione a breve periodo come risulta dalla descrizione della manutenzione programmata e della predittiva: questo permette di minimizzare gli eventi inattesi , di gestire al meglio le risorse e le parti di ricambio e di ottimizzare i tempi di fermo macchina.

Al contrario è ben delineata la programmazione temporale della programmata. Si può notare come all'interno della stessa siano effettuati interventi definiti in letteratura di manutenzione opportunistica: sfruttando una fermata obbligatoria vengono svolte le operazioni dirette ad oggetti diversi da quelli che costituiscono la causa primaria della riparazione e che risultano secondari per il ciclo produttivo.