CAPITOLO 2

Strutture sandwich in materiale composito

2.1 Definizioni ed Impieghi

La schiuma sintattica studiata in questa tesi è un materiale che è stato sviluppato al fine di costituire l’anima o “core material”, di strutture sandwich. Le normative A.S.T.M. (American

Society of Testing Materials) definiscono una struttura sandwich in questo modo: “A structural sandwich is a special form of laminated composite comprising of a combination of different materials that are bonded to each other so as to utilize the properties of each separate component to the structural advantage of the whole assembly”

Un sandwich è quindi un particolare tipo di laminato composito costituito da tre principali componenti: le due facce o pelli (skins) del sandwich e la parte interna o anima (core). Queste parti vengono di solito laminate insieme utilizzando un’interfaccia adesiva.

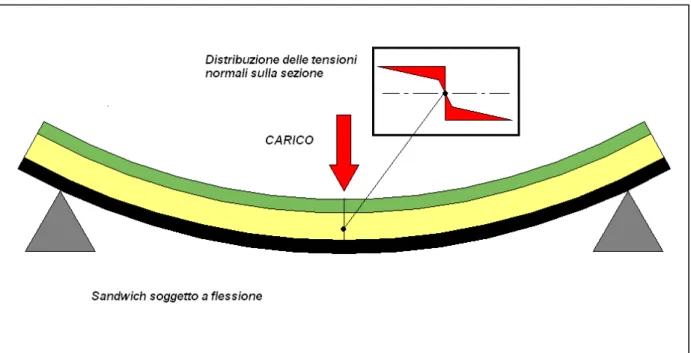

La figura 2.1 riporta un semplice schema di struttura di un sandwich a panello, mentre alcuni esempi di strutture laminate realizzate dalla Nuova Connavi s.r.l. sono riportate in figura 2.2:

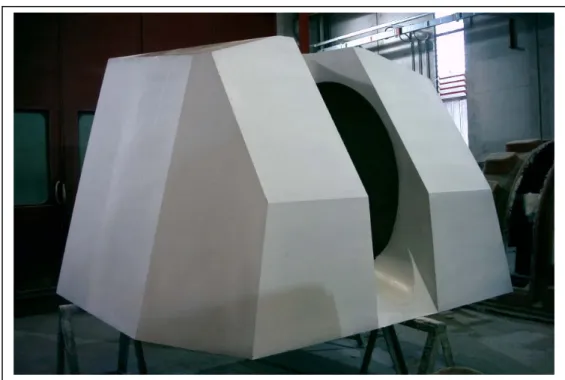

Figura 2.2 – 2.3 – Strutture sandwich realizzate dalla Nuova Connavi s.r.l.

Il concetto della struttura sandwich nasce dall’idea di ottenere elevate proprietà meccaniche specifiche laminando insieme una pelle esterna avente buone caratteristiche meccaniche (rigidezza, resistenza) e un’anima meno resistente e rigida, caratterizzata da una maggiore leggerezza rispetto alle parti esterne. Il sandwich parte da un concetto noto nella tecnica delle costruzioni: un elemento strutturale che è generalmente sottoposto a flessione, risulta maggiormente sollecitato nelle sue parti che risultano più distanti dall’asse neutro (eq. di

Navier), quindi risulta sicuramente più vantaggioso aumentare la rigidezza e la resistenza delle

parti esterne a discapito della parte interna, dove invece è possibile alleggerire l’elemento strutturale. Questa tecnica trova larghissima diffusione nelle costruzioni con le travi a doppio T, il sandwich non risulta altro che l’estensione di questo modello ad un elemento strutturale bidimensionale sottoposto a carichi flessionali prevalenti:

La possibilità di utilizzare come anima un materiale a bassa densità permette di utilizzare spessori maggiori per la parte interna, incrementando il momento d’inerzia della sezione e diminuendo quindi le tensioni sulle parti esterne della sezione. Considerando una trave sandwich con le pelli esterne aventi rigidezza maggiore rispetto all’anima interna (figura 2.4), sottoposta a flessione, e andando a valutare la distribuzione delle tensioni normali dirette lungo l’asse neutro nella sezione; si nota come la maggior parte del carico è sopportato dalle pelli esterne.

Figura 2.5 - Distribuzione delle tensioni normali in una trave a sandwich sottoposta a flessione

In base a questa schematizzazione si nota che un materiale ottimizzato per costituire l’anima di una struttura a sandwich deve avere principalmente le seguenti caratteristiche meccaniche: leggerezza, resistenza a compressione, resistenza a taglio, caratteristiche che verranno meglio descritte nei paragrafi successivi.

Le schiume sintattiche sono materiali sviluppati al fine di ottenere elevate resistenze specifiche a compressione, infatti il principale campo di impiego è stato nel lo sviluppo di materiali impiegati in mare ad elevate profondità, in ambienti, quindi, dove era richiesta al materiale la capacità di resistere ad elevate pressioni idrostatiche e al tempo stesso la minima densità. Altre caratteristiche meccaniche importanti da valutare nella scelta del materiale costituente l’anima sono la resistenza all’urto, e la resistenza all’applicazione di carichi concentrati.

I primi panelli aventi una struttura a sandwich hanno una storia antica, che risale a prima della seconda guerra mondiale. Lo sviluppo dell’industria aeronautica e la messa appunto di adesivi strutturali, negli Stati Uniti e in Inghilterra negli anni 30, permettono l’effettiva nascita di

elementi strutturali di tipo sandwich. I primi panelli sandwich ad essere prodotti in larga scala, vengono realizzati in Inghilterra durante la seconda guerra mondiale, sono panelli di legno compensato con un’anima in balsa, caratterizzati da elevate proprietà meccaniche specifiche, e vengono impiegati come parti strutturali sull’ Aircraft Mosquito T3 realizzato dalla De

Havilland, un aereo che ottenne straordinarie prestazioni.

Negli anni successivi l’impiego di strutture tipo sandwich diviene più diffuso soprattutto laddove vengono richieste elevate caratteristiche meccaniche unite alla necessità di ridurre il più possibile il peso globale della struttura. I campi d’impiego in cui i panelli sandwich sono stati sviluppati sono principalmente:

o Industria aeronautica, industria aerospaziale

o Industria navale, in particolare nella progettazione delle navi veloci

o Industria dei veicoli terrestri, sempre negli impieghi dove sono richieste elevate prestazioni

o Settore degli imballaggi e dei materiali antiurto

Figura 2.6 – Esempio di struttura sandwich a guscio “Stealth”, realizzata dalla Nuova Connavi S.r.l.

2.2 Componenti e materiali

L’anima e la pelle sono collegati insieme da un’interfaccia adesiva, avente spessore trascurabile e capacità di resistere alle tensioni di taglio e di trazione che gli elementi si scambiano. Scegliendo in maniera opportuna i materiale delle pelli e dell’anima del sandwich si possono ottenere strutture ottimizzate per diverse applicazioni e condizioni di impiego

La figura 2.6 riporta una struttura sandwich definita nel sistema di riferimento comunemente utilizzato nella teoria della laminazione. Con l’origine sul piano medio del laminato e l’asse Z orientato nel senso dello spessore della struttura e normale al piano medio.

Le caratteristiche generali di una struttura sandwich possono essere riassunte in questo modo:

Figura 2.7 – Sandwich nel sistema di riferimento della lamina

• Leggerezza: negli impieghi strutturali è prioritaria la scelta di un materiale a bassa densità. Poiché generalmente l’anima ha uno spessore maggiore rispetto alla pelle costituisce la maggior percentuale del volume della struttura, la bassa densità della parte interna avrà un grosso contributo sul peso totale del sandwich. Utilizzare come anima un materiale a bassa densità permette di utilizzare spessori maggiori per la parte interna, incrementando il momento d’inerzia della sezione. (Figura 2.1).

• Resistenza a flessione : su questa caratteristica della struttura sandwich pesa il contributo della parte esterna, della pelle, che deve essere costituita da materiale aventi elevata rigidezza e resistenza meccanica.

• Resistenza a buckling: un contributo molto importante della parte interna, è quello di elevare la capacità di resistenza della struttura qualora possano nascere problemi di instabilità di equilibrio o buckling

• Resistenza a Trazione e a Compressione: vedere la figura 2.7. La resistenza a trazione in direzione X,Y è governata dalle pelli, mentre la resistenza lungo Z è controllata dall’anima, per questo motivo occorre fare attenzione ai carichi che agiscono in questa direzioni, perché sollecitano anche la parte debole del sandwich. La resistenza a compressione è importante perché durante la deformazione flessionale della struttura le due pelli tendono ad avvicinarsi, quindi il materiale interposto tende ad essere sollecitato a compressione.

• Resistenza a Taglio: La resistenza a taglio è un’altra caratteristica importante, infatti le tensioni prodotte dal taglio, raggiungono i valori massimi in corrispondenza della piano medio del laminato, quindi l’anima deve essere in grado di resistere a questo tipo di sollecitazione.

• Resistenza all’impatto: utilizzare un materiale flessibile per la realizzazione dell’anima, permette di realizzare un sandwich che resiste bene agli urti.

Per questo motivo i sandwich sono molto diffusi nel settore degli imballaggi o nello sviluppo di materiali antiurto

Le limitazioni nell’utilizzo dei sandwich sono dovuti essenzialmente a questi svantaggi: 1) Alti costi dei materiali rispetto ai materiali convenzionali

2) Alti costi dei processi di fabbricazione

3) Difficoltà nella realizzazione dei collegamenti, giunture ed interfacce 4) Difficoltà nella riparazione, in caso di danneggiamento

2.3 Caratteristiche dell’anima di strutture sandwich

La caratteristica principale del materiale che costituisce l’anima di una struttura a sandwich è la leggerezza, per questo motivo vengono utilizzati materiali che vengono definiti come solidi cellulari, ovvero caratterizzati al loro interno da alte percentuali di vuoto che ne incrementano la leggerezza. Un altro fattore che condiziona la scelta del materiale sono le condizioni d’impiego. Le cosiddette strutture a celle chiuse, che verranno meglio definite più avanti sono in genere preferibili alle strutture a celle aperte, perché conferiscono alla struttura una maggiore resistenza a compressione e un minor assorbimento di umidità, caratteristica preferibile in particolar modo nelle applicazioni in ambiente marino. I materiali sviluppati come anima possono essere così classificati:

1) Materiali espansi in strutture cellulari bidimensionali

Materiali ad elevata densità, ed elevate caratteristiche meccaniche, come i metalli possono essere impiegati come anima nelle strutture a sandwich, una volta espansi in un strutture cellulari. Le più impiegate sono le strutture alveolari a nido d’ape (honeycomb – Figura 2. 8 ), strutture a trama, oppure strutture corrugate.

L’anima per eccellenza è il cosiddetto honeycomb, in ordine di prestazioni vi è la struttura a celle esagonali in alluminio, largamente impiegata nel settore aeronautico. Un altro materiale molto diffuso è il Nomex, carta in fibra aramidica impregnata con resina fenolica, molto costoso, è utilizzato in impieghi avanzati, e risulta più facilmente lavorabile rispetto ad altri tipi di celle.

Più economici e con caratteristiche meccaniche peggiori sono le strutture a nido d’ape realizzate con materiali polimerici, come i policarbonati o il polipropilene.

La forma delle celle è in genere esagonale, ma si utilizzano anche forme diverse, per esempio rettangolari, al fine di ottenere caratteristiche meccaniche diverse, o per migliorare l’adattabilità nel caso di superfici curve.

Infatti le strutture a nido d’ape vengono prodotte in foglie con spessore variabile dai 3 ai 30 mm. Da tener presente nella progettazione con questo tipo di materiali è la ridotta aerea di incollaggio tra le celle e la pelle, dato il sottile spessore delle pareti delle celle.

2) Materiali ad alta densità espansi in strutture cellulari tridimensionali

Di recente introduzione come materiali costituenti l’anima di strutture a sandwich, sono le cosiddette schiume metalliche (Metal Foams), ovvero strutture cellulari tridimensionali realizzate a partire da materiali ad alta densità come leghe di alluminio, titanio, ed altri metalli. Sono materiali che presentano, a discapito della densità, caratteristiche meccaniche notevolmente maggiori rispetto alle schiume polimeriche

Figura 2.9 - Schiuma di Nichel a struttura aperta – tratta da P.S. Liu - “Tensile fracture behavior of foamed metallic materials” [26]

3) Materiali a bassa densità aventi struttura cellulare tridimensionale

Legno, balsa, schiume polimeriche (polymeric foams), materiali che vengono in genere classificate come solidi cellulari [1] e di cui verrà discusso in seguito, in maniera più approfondita. Questo tipo di materiali ha trovato larga applicazione nel settore della nautica, soprattutto per le notevoli semplificazioni nella fabbricazione delle strutture a sandwich rispetto alle strutture a nido d’ape. Dal punto di visto meccanico si ottengono valori di rigidezza e resistenza a compressione piuttosto bassi. (La resistenza a compressione e dell’ordine di 1-2 MPa), il tutto però va riportato a valori di densità molto bassi dell’ordine di 50-100 kg/m³. Le schiume polimeriche più utilizzate sono:

o PVC espanso

o ROHACELL – Polimetacrymilide espanso: è un materiale costoso che

generalmente viene prodotto in panelli rigidi, aventi caratteristiche meccaniche migliori rispetto alle altre schiume polimeriche espanse

o PS espanso

Figura 2.10 – Esempi di strutture cellulari di schiume polimeriche espanse (Immagini tratte da Ashby – Gibson – “Cellular Solids”[1])

4) Schiume sintattiche:

Sono un materiale di recente impiego e che costituiscono l’argomento di studio di questa tesi. Rispetto alle schiume polimeriche, presentano densità maggiori ( circa 10 volte ), ma caratteristiche meccaniche più elevate, in particolar modo a compressione. Essendo un materiale avente in genere tra i propri componenti una matrice polimerica termoindurente presenta una notevole capacità di adesione con le pelli esterne, migliorando la resistenza dell’interfaccia del laminato.

L’E-Foam, inoltre presenta il rilevante vantaggio di poter essere modellata prima della completa reticolazione della schiuma, facilitando quindi il processo di stratificazione, in particolar modo di forme complesse.

2.4 Caratteristiche delle pelli di strutture sandwich

Una vasta gamma di materiali sono stati impiegati come pelli di strutture sandwich, generalmente l’uso di materiali compositi costituiti da plastiche rinforzate con fibre risulta preferibile rispetto a lamine di metallo per i seguenti motivi:

• L’utilizzo di plastiche rinforzate con fibre permette di ottimizzare le caratteristiche di rigidezza e resistenza lungo particolari direzioni che saranno quelle dove la struttura risulterà più sollecitata

• Si ottiene una struttura più leggera rispetto ai fogli di metallo, e quindi si possono aumentare ulteriormente le proprietà specifiche

• Nel caso di una struttura a sandwich con anima in materiale polimerico risulta molto più difficile l’adesione con il metallo, mentre nel caso di materiali polimerici si ottiene un’interfaccia con valori ammissibili di sollecitazione dello strato adesivo pari alla resistenza dell’intero sandwich.

La schiuma sintattica studiata in questa tesi è stata sviluppata per strutture a sandwich con pelli costituite da resina epossidica rinforzata con fibre di vetro o fibre di carbonio.

![Figura 2.9 - Schiuma di Nichel a struttura aperta – tratta da P.S. Liu - “Tensile fracture behavior of foamed metallic materials” [26]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5690554.72506/8.892.309.622.804.1031/figura-schiuma-struttura-tensile-fracture-behavior-metallic-materials.webp)

![Figura 2.10 – Esempi di strutture cellulari di schiume polimeriche espanse (Immagini tratte da Ashby – Gibson – “Cellular Solids”[1])](https://thumb-eu.123doks.com/thumbv2/123dokorg/5690554.72506/9.892.198.719.672.1062/figura-esempi-strutture-cellulari-schiume-polimeriche-immagini-cellular.webp)