1.

Descrizione della fase di lucidatura dei materiali

lapidei

Le tipologie di macchine per la produzione di lastre di materiale lapideo, derivanti dalla segatura dei blocchi, sono piuttosto numerose [1]. Generalmente il blocco proveniente dalla cava viene ridotto in lastre di spessore variabile in due modi: segagione del blocco di lastre mediante telai a lame multiple o a fili diamantati multipli. Le lastre, siano queste di marmo o granito, una volta tagliate e ripulite vengono vendute allo stato attuale (in formati che possono variare in relazione all’occorrenza), oppure mandate ad un altro reparto per le successive lavorazioni. Tra le lavorazioni che le lastre comunemente subiscono dopo essere state tagliate, le più importanti sono quelle di resinatura, stuccatura, lucidatura, levigatura, fiammatura, bocciardatura, rigatura/gradinatura, anticatura [2,3] e sabbiatura per quanto riguarda i trattamenti della superficie, e quello della segatura/fresatura. Quest’ultima fase avviene attraverso l’uso di macchinari quali: le “tagliatrici automatiche multidisco”, (o fresatrici continue) che trasformano le lastre di marmo (granito) in pezzi quadrati o rettangolari di dimensione prefissate; le “frese a bandiera”, che consentono l’esecuzione di ogni tipo di taglio e scorniciatura; le “frese a ponte”, dette “circolari”, che attualmente sono le macchine più usate nella lavorazione del marmo, grazie alla capacità di eseguire svariati tipi di lavori che vanno dal taglio verticale a quello inclinato.

Il processo più interessante, e del quale sono state analizzate in maniera più approfondita le varie fasi di lavorazione è la lucidatura in continuo. Questo interesse è dovuto al fatto che il controllo dovrà essere effettuato nella fase intercorrente tra la fine della lucidatura e la cellophannatura, fase in cui le lastre vengono coperte da un film protettivo che usualmente viene messo per proteggere la superficie.

1.1.

Processo di Lucidatura delle lastre

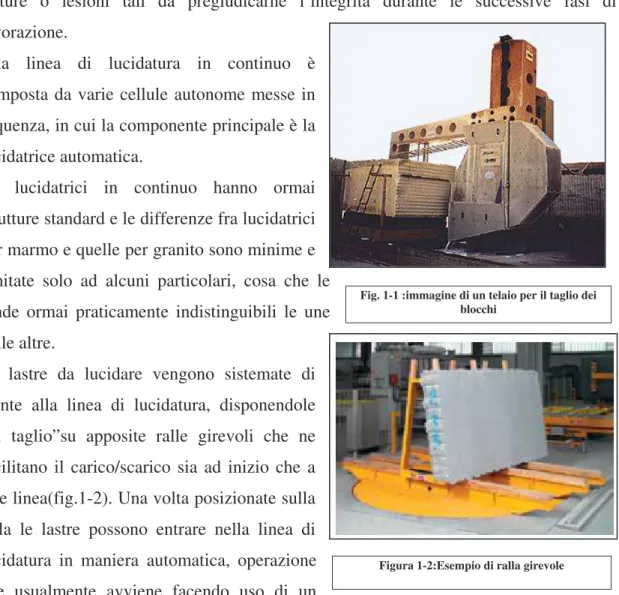

Le lastre che richiedono il trattamento di lucidatura superficiale, siano queste di marmo, granito o pietra, provengono direttamente dal reparto segheria, nel quale si realizzano lastre di vario spessore ricavandole da blocchi provenienti dalla cava di estrazione (il tutto avviene utilizzando telai per blocchi del tipo in figura 1-1). In alternativa possono arrivare dal reparto resinatura se queste ultime presentono la necessità, (come spesso accade per i marmi colorati, più fratturati e fragili rispetto al marmo bianco di Carrara) di un trattamento di consolidamento reso necessario dal fatto che la lastra presenta rotture o lesioni tali da pregiudicarne l’integrità durante le successive fasi di lavorazione.

Una linea di lucidatura in continuo è composta da varie cellule autonome messe in sequenza, in cui la componente principale è la lucidatrice automatica.

Le lucidatrici in continuo hanno ormai strutture standard e le differenze fra lucidatrici per marmo e quelle per granito sono minime e limitate solo ad alcuni particolari, cosa che le rende ormai praticamente indistinguibili le une dalle altre.

Le lastre da lucidare vengono sistemate di fronte alla linea di lucidatura, disponendole “di taglio”su apposite ralle girevoli che ne facilitano il carico/scarico sia ad inizio che a fine linea(fig.1-2). Una volta posizionate sulla ralla le lastre possono entrare nella linea di lucidatura in maniera automatica, operazione che usualmente avviene facendo uso di un

robot munito di gripper a depressione, che prende la lastra posizionata di taglio sulla rulliera e, facendole fare una rotazione di circa 90 gradi , la posiziona sul piano rullato di inizio linea di lucidatura (fig.1-3).

Fig. 1-1 :immagine di un telaio per il taglio dei blocchi

La lastra, una volta adagiata sul piano rullato si muove grazie all’azione generata da alcuni rulli motori, movimentati solitamente con un sistema di trasmissione della forza del tipo a catena, azionato da un motoriduttore (fig.1-4). La lastra trasla fino a arrivare all’ingresso della lucidatrice continua. La lucidatrice in continua (fig.1-5), utilizzando dei rulli gommati ad inizio macchina, trascina la lastra fino a sovrapporla sul nastro trasportatore, il quale la

movimenterà per tutta la fase di lucidatura. All’interno della lucidatrice in continua la lastra viene supportata dalla struttura portante della macchina denominata “bancale”, il quale funziona sia da supporto per la lastra stessa e dei carichi derivanti dalle teste operatrici, sia da piano di scorrimento per il nastro trasportatore che

movimenta la lastra. Durante la fase di movimentazione da inizio a fine lucidatrice, la lastra viene lavorata da più teste operatrici, funzionanti sul principio della rettificatrice

frontale, che attraverso gli inserti abrasivi, posti all’estremità delle teste in numero e materiale variabile, portano la superficie della lastra al grado di finitura superficiale desiderato. Il numero delle teste operatrici, il materiale e la forma di cui sono costituiti gli inserti abrasivi differiscono al variare di alcuni parametri, quali: macchinario utilizzato, materiale da lucidare/levigare, grado di finitura superficiale che si vuole

Fiura 1-5: vista di una lucidatrice continua Figura 1-3: Esempio di robot per la

movimentazione delle lastre

raggiungere ed effetto di finitura che si vuole ottenere. Ad esempio il dente diamantato [4] va costruito con leganti, concentrazione, e grana del diamante in funzione della asportazione e della finitura richiesta. Questa scelta va fatta certamente dividendo i marmi in due grosse categorie:

marmi calcarei marmi cristallini

Mentre nei calcarei (tipo Botticino, Breccia Aurora, Pietra di Trani, Perlati, Aurisina, ecc.) ci si può spingere a grosse asportazioni ed accettare una finitura dell'ultimo diamante abbastanza grossolana, per i materiali cristallini (tipo Carrara, Thassos, Rosa Portogallo, Pentelico, Bianco Alabama, Lasa, Bianco Turco, ecc.) è necessario impiegare utensili diamantati a grana fine ad alta taglienza, tale da non "strappare" il materiale. Questo fenomeno pregiudica la qualità finale del lucido, dato che si potranno notare segni biancastri nel sottofondo della marmetta o lavorato, pur presentando un ottimo lucido superficiale.

Ogni singola testa operatrice è sorretta e movimentata dal gruppo mandrino. Il gruppo è costituito da una parte contenente i motori elettrici in grado di dare il movimento rotatorio alla testa permettendole di asportare il materiale, e da una parte usualmente idraulica capace di dare il movimento verticale alla testa. Questo movimento verticale regola il grado di libertà che consente al mandrino di adattarsi ai vari spessori che la lucidatrice può trattare e agli inserti abrasivi di esercitare una certa pressione sul materiale da lucidare.

I vari gruppi mandrino costituenti la macchina sono montati in modo solidale al gruppo “trave”, il quale, facendo uso di due motoriduttori posti all’estremità della stessa, movimenta la trave e con essa le teste operatrici secondo una perpendicolare al moto di avanzamento del nastro trasportatore, l’intera superficie della lastra viene coperta dall’area di lavoro delle teste operatrici, permettendo che l’intera superficie possa essere levigata.

La levigatura del prodotto, e successiva lucidatura, consente di far emergere le tonalità e le venature insite nel materiale. Per quanto riguarda il trattamento dei marmi, questa lavorazione può essere suddivisa in tre fasi distinte:

a) levigatura;

b) preparazione alla finitura;

c) lucidatura.

Ad ogni testa è applicato un piatto portamole sul quale sono fissati attacchi a coda di rondine per il montaggio di utensili abrasivi tipo "FRANKFURT". Il numero di utensili Frankfurt applicato ad ogni testa è variabile a seconda del tipo di macchina o del produttore, ma soprattutto in base al diametro del piatto.

1.1.1.

Levigatura

Sono normalmente impiegate le prime cinque teste. Su ogni testa viene installato un set di utensili abrasivi con grana a scalare partendo dalla prima testa. Per fare un esempio pratico, dovendo lavorare materiali normali quali botticino o breccia, installeremo sulla prima testa una grana 60, sulla seconda una grana 120, sulla terza una grana 180, sulla quarta una grana 220, sulla quinta una grana 320, La pressione di lavoro sarà variabile a seconda di:

tipo di macchina;

tipologia e spessore materiale in lavoro; qualità utensili abrasivi;

numero degli utensili per piatto portamola.

La pressione di esercizio per un corretto impiego degli utensili abrasivi è data in modo tale da imprimere ad ogni segmento Frankfurt dai 20 ai 30 kg di carico. In tale modo si sfrutta al massimo il potere di taglio del carburo di silicio, senza disgregare troppo rapidamente il legante, che nella maggioranza dei casi è magnesiaco, anche se oggi c'è molta tendenza verso leganti sintetici o per meglio dire a base di "magnesite stabilizzata". È molto importante lubrificare con una quantità d'acqua tale da non fare surriscaldare il materiale e l'utensile. Questa può essere indicata in 15 lt/1 per testa. Molte volte, problematiche di mancata asportazione sono date da insufficiente raffreddamento dell'utensile che tende successivamente a chiudersi e impastarsi. Non si deve d'altra parte esagerare nella portata d'acqua per non creare il fenomeno di "acqua-planing" cioè il pattinamento del materiale sul nastro di trasporto.

1.1.2.

Preparazione alla finitura

Si tratta di una lavorazione intermedia di grande importanza, necessaria per preparare il materiale alla lucidatura finale. Per questa operazione sono impiegati utensili porosi con legante a base di resina poliestere aventi grana 400-500-600-800-1200. La scelta della sequenza ideale sarà esclusivamente in funzione del materiale da lavorare. Per esempio dovendo lavorare materiali neri impiegheremo le teste disponibili per installare grane tendenti al fine, mentre per lavorare i materiali cristallini (tipo Carrara) dovremo limitarci alle grane intermedie (500-600) per non "bruciare" la superficie del materiale. Con questi utensili è consigliabile usare una pressione di esercizio pari a quella dell'utensile sgrossatore ed una quantità d'acqua abbondante (15 lt/l).

1.1.3.

Lucidatura

In questa fase si impiegano normalmente dalle due alle tre teste a seconda di:

tipo del materiale;

lunghezza della macchina;

qualità del lucido finale richiesto.

Gli utensili impiegati si chiamano comunemente lucidanti "Gialli" o "5 EXTRA". Sono impiegati ad una pressione superiore degli abrasivi tradizionali (25/35 kg per settore Frankfurt), ma con una quantità d'acqua ridotta, pari ai 3/4 della portata (10/12 lt al minuto) in modo da favorire il processo di surriscaldamento del materiale e quindi la lucidatura chimica del prodotto. È da tenere presente che può formarsi il classico fenomeno del "callo" dato dal punto di fusione molto basso del legante (gomma lacca) usato per la produzione di questo utensile. In questi casi è necessario togliere i lucidanti e raschiarli in modo da rinnovare la superficie di contatto con il materiale. Per

materiali specifici, come i neri e verdi esistono in commercio utensili lucidanti specifici che garantiscono un lucido di qualità, malgrado la non omogeneità del materiale da trattare (inclusioni di quarzo sulla matrice calcarea).

Il trattamento dei graniti è leggermente diverso essendo essi costituiti da roccia eruttiva con elevata durezza e da una notevole percentuale di quarzo. Sul mercato attualmente i vari graniti sono suddivisi in 5 classi primarie e ognuna di queste classi ha caratteristiche diverse, quali: durezza, grana, contenuto di quarzo ecc.

Alcuni tipi di granito conosciuti normalmente con il loro nome commerciale sono indicati in tabella e divisi per difficoltà di lavorazione in fase di levigatura. Contrariamente ai calcarei la lucidatura del granito è ottenuta meccanicamente, levigando cioè il prodotto con grane sempre più fini in modo tale da rendere speculare la superficie. Ciò si ottiene impiegando utensili abrasivi a legante magnesiaco miscelato a polveri di carburo di silicio a granulometria variabile. L'operazione di lucidatura può essere suddivisa in 3 fasi:

a) Spianatura della lastra;

b) Levigatura;

c) Lucidatura.

La spianatura viene ottenuta impiegando utensili dalla grana 16 alla grana 120. È molto importante in questa fase l'impiego di utensili taglienti, ma compatti in modo da assicurare la "chiusura" del granito. Da questa operazione dipende la qualità del risultato finale, dato che se un granito non è stato ben chiuso, la lucidatura finale non sarà uniforme su tutta la lastra, ma si presenterà a "chiazze", ed emergeranno gli avvallamenti delle magrosità proprie del granito. È ovvio che a seconda del tipo, consistenza e colore del granito si impiegheranno serie di utensili appropriati.

Dovendo dividere la grande famiglia dei graniti in tre grosse categorie potremmo distinguere:

a) Graniti Neri - Classe 1 – 2;

b) Graniti Medi - Classe 3 – 4;

c) Graniti Duri - Classe 5.

Con i graniti neri si parte normalmente con grane 24/30, in modo tale da evitare l'inquinamento dato dalle grane più grosse. Spesso queste sono cause primarie dei graffi superficiali. Di norma questi graniti non sono difficili da chiudere, ma sono molto

delicati da trattare nella fase di levigatura e lucidatura finale. Si tratta quindi di impiegare grane fini taglienti e lucidanti di qualità. Da qualche anno si è sostituito il lucidante tradizionale, costituito da un feltro a piombo con l'aggiunta in fase di lavoro di ossido di stagno od ossido di piombo, con un utensile lucidante ecologico, costituito da un utensile rigido installato su testa tangenziale. La qualità del risultato finale è simile a quella ottenuta in precedenza, ma risulta più flessibile e pratico l'impiego sulla macchina.

I graniti di classe media 3-4 (quali i Sardi, Porrino, Bruno Baltico) sono normalmente i più difficili da chiudere, dato che presentano una conformazione strutturale non uniforme con magrosità più o meno vaste. Si tratta, quindi, di rendere speculare la superficie in modo tale da non far esaltare le magrosità proprie del granito. Su questi materiali molto importanti sono le grane centrali, dalla 46 alla 120 che devono essere taglienti, ma non troppo morbide, dato che si deve levigare ma senza aumentare le magrosità caratteristiche.

I graniti duri appartenenti alla classe 5 presentano grosse difficoltà nella fase di spianatura, poiché si presentano molto compatti con alta percentuale di quarzo e silice. Con questi materiali è necessario partire con molte grane grosse, ma, ottenuta la spianatura della lastra, la fase di levigatura e lucidatura finale si presenta senza grosse difficoltà.

In genere per ottenere una buona qualità del lucido è molto importante assicurare una buona lubrificazione degli utensili magnesiaci sia per agevolare la evacuazione dei fanghi ottenuti nella fase di taglio, che per ridurre il fenomeno dell'inquinamento delle grane che sono la causa primaria dei graffi.

Le pressioni di lavoro sono variabili a seconda della macchina e dal tipo di testa da granito installata. Di norma ogni utensile magnesiaco lavora con una spinta (che può essere idraulica o pneumatica) pari a 40/50 kg. Particolare attenzione sulla pressione dì lavoro va posta per la lucidatura di lastre di spessore ridotto 8-10 mm. In questo caso è necessario ridurre notevolmente la pressione di lavoro per non creare il fenomeno di incurvatura meccanico. Ne deriva, quindi, la necessità assoluta di ridurre drasticamente la velocità di avanzamento della macchina.

La velocità di traslazione della trave portamandrini è un parametro molto importante per l'ottenimento di un buon risultato finale. Difatti, mentre sui graniti duri la velocità

va ridotta per dare modo all'utensile di spianare la lastra, sui graniti neri va aumentata (inversione compresa) in modo da non creare il fenomeno delle ombreggiature ai lati della lastra. Un parametro che va abbinato alla velocità di traslazione della trave è la velocità di avanzamento del nastro che è dipendente dal tipo di materiale da lavorare e dal numero di teste in lavoro.

Gli utensili magnesiaci sono soggetti ad invecchiamento (cioè tendono ad indurire nello spazio di 3/4 mesi), ed ad alterarsi al variare delle condizioni ambientali. Questi fenomeni fanno degradare le caratteristiche meccaniche del prodotto e ridurre il potere di taglio. Per ovviare a tale problematica è stata messa a punto da alcuni anni una tecnica che consente di bloccare l'invecchiamento della magnesite. Ciò si ottiene mescolando determinate quantità di resinoidi durante la fase di miscelatura del prodotto e stabilizzandolo con un ciclo di cottura ben definito. Si ottiene così un prodotto magnesiaco con caratteristiche specifiche e costanti nel tempo, molto adatto per le linee automatiche ad alta produttività dove, fissati i parametri dì lavoro, l'intervento manuale dell'operatore è sporadico.

Percorso l’intero nastro trasportatore, la lastra (sia essa di marmo o granito), che ha quindi terminato il processo di lucidatura, viene lavata e pulita utilizzando delle spazzole montate su mandrini solidali alla trave.

La lastra a questo punto è lucidata ed esce dalla lucidatrice continua per portarsi nuovamente su delle rulliere motorizzate che la traslano attraverso i successivi moduli.

1.2.

Moduli post lucidatura

Tra i moduli che possono essere montati in successione dopo la lucidatrice continua in una linea di lucidatura troviamo: il gruppo asciugatura che elimina

l’acqua presente sulla Figura 1-6:Sistema per l’asciugatura delle lastre mediante getto d’aria

superficie trattata (fig.1-6), la ceratrice automatica che stende sulla superficie della lastra un film di cera protettiva (fig.1-7), un sistema automatico che applica un film di materiale plastico protettivo che protegge la superficie dallo sporco e da eventuali graffi (fig.1-8), ed infine il dispositivo di carico/scarico lastra, usualmente del tipo utilizzante gripper a depressione che permette di movimentare la lastra dal piano rullato, alla ralla girevole sulla quale vengono depositate le lastre a fine processo, e dove un operatore provvederà al trasporto in magazzino o in un eventuale altro reparto.

Le linee per la lucidatura delle mattonelle sono molto simili, nell’aspetto e nei moduli costituenti la linea, a quelle per la lucidatura delle lastre, e differiscono da esse per il fatto

che, trattando mattonelle ed avendo queste ultime dimensioni molto più piccole delle lastre (60x60x2-2.5-3 cm, 60x30x2-2.5-3 cm, 40x40x1.5-2-2.5-3 cm per granito e marmo, 30x30x1-1.5-2 cm, 20x25x1-1.5 cm, 20x20x1-1.5 cm solo per marmo), su tutti i moduli costituenti la linea viene eliminato il movimento perpendicolare al nastro trasportatore, e le mattonelle sono lavorate grazie alla maggiore durezza delle teste operatrici.

1.3.

Lucidatrice continua

Costituisce il cuore della linea di lucidatura, ed è questo macchinario che in generale influenza le prestazioni e le caratteristiche dell’intera linea.

Lo schema costruttivo di questo macchinario è molto simile, come detto in precedenza, sia per la lucidatura del marmo che del granito. Nel caso in cui sia destinata alla lucidatura delle mattonelle in materiale lapideo, esso presenta la caratteristica

Figura 1-7 vista di una ceratrice automatica

Figura 1-8 immagine di un Macchinario applicante il film di materiale protettivo

costruttiva di avere la trave portamandrini in posizione fissa invece che mobile in direzione trasversale al nastro trasportatore, come invece avviene per la lucidatura delle lastre.

Verranno descritte in seguito le parti principali costituenti la lucidatrice continua.

1.3.1.

Il Bancale

Il bancale (fig.1-9) costituisce la struttura portante della macchina, per questo è solitamente realizzato come un monoblocco in acciaio elettrosaldato indeformabile. La superficie sulla quale scorre il nastro trasportatore è in acciaio di grosso spessore fresato in alcuni casi in un’unica soluzione per assicurare la perfetta planarità. Per particolari applicazioni può essere conveniente rivestire tale superficie con un piano in materiale antiusura. I rulli di trascinamento del nastro trasportatore posti all’estremità del bancale, sono smontabili per una rapida manutenzione o sostituzione del nastro. Il bancale contiene usualmente anche i dispositivi di tensione ed allineamento del nastro.

1.3.2.

La trave portamandrini

La trave portamandrini (fig.1-10) è strutturata solitamente secondo uno speciale disegno a profilo rettangolare chiuso, per conferire elevati momenti d’inerzia ed ottima rigidità torsionale e flessionale, facendo si che il complesso trave/mandrini risulti così “leggero” e dinamico, in modo da ottenere

rampe di

accelerazione/decelerazione molto immediate ed elevate velocità di traslazione. Essa poggia su due spalle che scorrono lungo ponti posti all’estremità della lucidatrice, nei quali sono alloggiate piste di

scorrimento con pattini a rulli di grosso diametro. Lo spostamento alternativo della trave, ortogonale al bancale, è usualmente comandato da motoriduttori fissati alle estremità della stessa, comandati da un unico variatore di frequenza per garantire la sincronizzazione. Alcune macchine montavano precedentemente sistemi idraulici, che non garantivano però la stessa flessibilità dei sistemi elettrici soprattutto per quanto riguarda l’andamento al variare della lunghezza delle lastre da lucidare.

Sulla trave portamandrini sono fissati più mandrini (da minimo 5 per macchine da marmo, fino ad oltre 20 per quelle da granito).

1.3.3.

Gruppo Mandrino

Il gruppo mandrino (fig.1-11) viene montato sulla trave in numero variabile, in funzione delle esigenze produttive di ogni cliente, ma soprattutto del tipo di materiale che si deve

Figura 1-10: Vista di una trave portamandrini

Figura 1-11: Struttura tipica di un gruppo mandrino

lucidare. Le macchine che lucidano prodotti lapidei con durezza elevata, tipo quelle che trattano il granito, richiedono più teste operatrici per far sì che l’asportazione del materiale nel passare dalla lastra grezza alla lastra lucidata, avvenga nella maniera più graduale possibile, per evitare così che sulla superficie restino tracce del disco a ombreggiature. Questi organi rappresentano un punto critico dell’intera struttura, e contengono sia particolari pneumatici che elettrici. I componenti pneumatici sono utilizzati per permettere alla testa il movimento verticale e consentirgli sia di esercitare la pressione desiderata tra testa e lastra, che di adattarsi ai vari spessori che la lucidatrice può lavorare. I componenti elettrici, quali motori e interruttori, sono montati per dotare le teste dei mandrini del movimento rotatorio necessario per l’asportazione del materiale.

1.3.4.

Testa operatrice

La testa operatrice è montata all’estremità di ogni singolo mandrino ed è l’utensile che, asportando superficialmente il materiale, permette la lucidatura della lastra. La testa viene in contatto con la lastra da

lucidare attraverso l’utilizzo di inserti abrasivi posti alla sua estremità, che variano sia nella forma che nel materiale, in funzione del materiale da trattare (granito o marmo ) e dell’operazione che ogni singolo testa è adibita a svolgere, passando dalla fase di sgrossatura/spianatura delle prime teste a quelle di levigatura e infine di lucidatura operate dalle ultime.

Le prime teste operatrici della fase della lucidatura del granito o della

inserti abrasivi diamantati di forma circolare (fig.1-12), che basano il loro lavoro di asportazione di materiale sul concetto delle operazioni di rettifica, (elevato rapporto fra numero di giri dei rulli diamantati e numero di giri della testa). Questo tipo di testa a rulli diamantati assicura grosse capacità di asportazione, ed è posta sulle prime teste di levigatura della linea. Questo tipo di teste a rulli sono molto affidabili grazie ai loro cinematismi interni semplici e robusti. La pressione di lavoro di ogni testa può essere controllata da un PC e visualizzata sul video, in modo che l’operatore addetto al controllo e alla regolazione della macchina possa adattare la pressione di contatto secondo le esigenze.

Di seguito alle prime teste operatrici con inserti a rulli, vengono montate (per quanto riguarda la lucidatura del granito) delle teste a settori oscillanti (fig.1-13), non più come si può vedere in figura, con inserti di forma cilindrica come nelle teste operatrici precedentemente descritte, ma con inserti di forma squadrata, non dotati più di movimento rotatorio, ma di un movimento di tipo oscillante intorno ad un asse, per permettergli di adattarsi alla superficie.

Per quanto riguarda le teste operatrici montate sulle lucidatrici per il marmo (fig.1-14), esse innanzitutto si differenziano da quelle per il granito per il numero in cui sono montate sulla macchina, (solitamente fino a circa 10 nella lucidatura del marmo, mentre arrivano fino a più di venti per la lucidatura dei materiali più duri quale pietra e granito) ma soprattutto la differenza consiste nelle caratteristiche della testa, che risulta più

semplice sotto l’aspetto costruttivo, per il fatto che gli inserti non devono più essere

Figura 1-13:Classico esempio di testa operatrice a settori oscillanti per la lucidatura del granito

Figura 1-14:Vista di una testa operatrice per la levigatura del marmo

dotati né di moto rotatorio , né di moto oscillatorio, ma devono poter compiere solo piccoli movimenti per adattarsi alla lastra, ottenibili con dei supporti elastici.

1.4.

Panoramica di macchine lucidatrici

In questo capitolo verrà fatta una rapida panoramica delle macchine lucidatrici in continua attualmente in commercio ritenute più interessanti.

1.4.1.

Lucidatrice-LEVIBRETON KG3000

La Breton s.p.a. con sede a Castello di Godevo (TV) e' una delle aziende leader nella realizzazione di macchinari per la lavorazione del marmo. Realizza una vasta gamma di macchine, impianti ed attrezzature per la lavorazione della pietra naturale, ed impianti completi per la produzione di manufatti in marmo e granito.

Tra le lucidatrici per il granito troviamo la LEVIBRETON KG3000 (fig.1-15) che presenta le caratteristiche costruttive descritte al paragrafo 1.2, nel quale venivano descritte le lucidatrici continue.

Figura 1-15: Vista della lucidatrice LEViBRETON KG3000

I dati fomiti dal costruttore descrivono le seguenti caratteristiche tecniche:

Larghezza massima di passaggio lastra mm 2.150

Larghezza max. di lucidatura mm 2.150

Spessore min. lavorabile mm 10

Numero gruppi leviganti e lucidanti nr 21

Diametro teste a rulli mm 450

Diametro teste a settori oscillanti mm 450

Potenza dei mandrini allestiti con teste a rulli kW 18.5 Potenza dei mandrini allestiti con teste a settori kW 15

Potenza spostamento trave kW 2×7.5

Velocità spostamento trave m/min 0 – 60

Potenza trasportatore a nastro kW 1.5

Potenza gruppo pulitore kW 1.1

Velocità avanzamento del nastro m/min 0.3 – 2.7

Fabbisogno idrico l/min 690

Dimensioni d'ingombro

Lunghezza mm 13600;

Larghezza mm 3900;

Altezza mm 2900;

Massa della macchina (circa) kg 33000;

Livello di pressione sonora dbA 81.

Le caratteristiche più interessanti in questa macchina sono: la larghezza massima lucidabile delle lastre e' 2150 mm, gli spessori lucidabili che variano da 10 a 110 mm e il nastro trasportatore che può muoversi ad una velocità massima di 2.7 m/min.

1.4.2.

Lucidatrice GALAXY B220mV

Questo macchinario per la lucidatura delle lastre di marmo viene prodotto dalla Pedrini S.p.a di Carobbio degli Angeli in provincia di Bergamo. L'azienda è rivolta alla ricerca e alla produzione di tecnologie da applicare a macchine e sistemi per la lavorazione del marmo, del granito e del gres porcellanato.

Tra le lucidatrici per il marmo particolare interesse suscita la GALAXY B220 mV (fig.1-16) che presenta le caratteristiche costruttive delle lucidatrici in continua. Tra i dati forniti dal costruttore troviamo le seguenti caratteristiche tecniche:

Galaxy B220 MV UM B220 GV

Larghezza lavorabile mm 2200

Spessore lavorabile mm 60 (optional 100)

Velocità trasversale trave mt/min 0/60

Velocità nastro trasportatore mt/min 0.2/5

Motorizzazione testa lucidante M V kW 11

Motorizzazione testa lucidante M V X kW 16.5

Larghezza macchina mm 3100

Altezza macchina mm 2900

Lunghezza macchina mm 5600/14000

Massa indicativa kg 13500/32500

Le caratteristiche più interessanti sono: la larghezza massima lucidabile delle lastre di 2200 mm, gli spessori massimi lucidabili che variano da 60 a 100 mm in funzione dell'allestimento della macchina, e il nastro trasportatore che può muoversi ad una velocita" massima di 5 m/min.

1.4.3.

Lucidatrice Barsanti macchine serie GS

La Barsanti costruisce macchine per la lavorazione dei marmi, dei graniti e delle pietre naturali in genere.

L'attuale produzione offre tutta la gamma di macchine necessarie alla trasformazione del blocco in prodotto finito, ed in particolare: telai, tagliablocchi, linee di lucidatura, linee di taglio automatiche, calibratrici, bisellatrici, fresatrici, macchine speciali.

La serie GS (fig.1-17) e" una gamma di lucidatrici sia per marmo che granito, che partendo da una struttura base comprendente gli stessi elementi costruttivi, si differenzia da macchina a macchina, passando dal modello GS 8 al modello GS 20 per il numero di mandrini montati sulla trave portamandrini e per la potenza da questi generata.

Figura 1-17: Vista della lucidatrice in continua serie GS

Le macchine Good Star sono dotate rispettivamente di teste a sei settori mosse da motori di 15 Kw cad. Si possono lucidare lastre con larghezza di 210 cm e con spessore da 1 a 12 cm oppure (optional) da 2 a 23 cm.

Queste lucidatrici della Barsanti macchine si differenziano da quelle precedentemente illustrate per la caratteristica di poter lucidare, montando un dispositivo fornito come optional, anche lastre di materiale lapideo avente spessore di 230 mm.

1.5.

CONTROLLO DI PRODOTTO E PROCESSO

I controlli, siano essi di prodotto o di processo, in genere oltre ad essere fatti in modo visivo da un operatore, possono essere svolti anche da sistemi optoelettronici, già

largamente usati nei processi industriali, e sempre più diffusi in vari campi di applicazione. Questa rapida espansione di tali sistemi è dovuta alla tendenza che si ha nei settori industriali alla produzione a zero difetti, alla riduzione delle dimensioni dei componenti ed al ricorso a metodologie produttive sempre più automatizzate e flessibili. Lo studio è stato condotto, soprattutto per quanto riguarda il settore lapideo, prendendo in esame sia sistemi applicati su impianti di produzione in linea, come quelli che trattano lastre o mattonelle, sia su lavorazioni fuori linea e studi sperimentali eseguiti in laboratorio.

1.5.1.

Settore lapideo

II settore lapideo è uno di quei settori in cui i sistemi optoelettronici non hanno ancora fatto il loro ingresso in maniera importante se non in alcune sporadiche applicazioni. Le principali applicazioni industriali in cui un Sistema Optoelettronico (SO) è risultato applicato ad un processo per la lavorazione in linea dei prodotti lapidei sono:

Rilevazione della geometria delle lastre associato ad una macchina

per il taglio;

Sistema digitale di gestione, applicato a sistemi ad alta produttività; Controllo in linea delle dimensioni e delle caratteristiche estetiche delle

piastrelle in materiale lapideo.

Le poche applicazioni dei SO, soprattutto per quanto riguarda l'applicazione all'ispezione di lastre piuttosto che a quella delle piastrelle, dimostrano come il settore lapideo lavori con metodologie consolidate, ma non molto al passo con i tempi, e dove quindi un macchinario con le caratteristiche che stiamo analizzando potrebbe trovare largo impiego. Un elevato numero di studi a livello sperimentale è invece stato messo in luce dalla ricerca, soprattutto per ciò che riguarda la caratterizzazione delle pietre naturali sotto forma di lastre per pavimentazioni o rivestimenti, (cioè delle dimensioni massime di lunghezza e larghezza che difficilmente superano i 50 cm) dove si cercano metodologie per rendere oggettive alcune caratteristiche quali quantità di venature, lucentezza, tonalità di colore, che fino ad oggi risultano distinguibili in un prodotto come le pietre naturali solo all'occhio di un operatore specializzato.

1.5.1.1. Sistema di ottimizzazione e sfruttamento del taglio

multibreton

Figura 1-18: Vista del sistema multibreto TAP, costituita da un’unità scanner a diodi infrarossi

II sistema di ottimizzazione dello sfruttamento delle lastre Multibreton TAP può ottimizzare in tempo reale lo sfruttamento di ogni lastra scegliendo automaticamente il ciclo di taglio più appropriato per evadere gli ordini di lavoro precedentemente caricati sul computer che controlla tutta la linea. In entrata alla Multibreton TAP, una unità scanner a diodi infrarossi per il rilievo della singola lastra da tagliare (fig.1-18) rileva la forma e le dimensioni delle lastre e registra anche la presenza di difetti estetici o di fori e crepe.

I dati rilevati vengono automaticamente trasferiti al computer centrale di governo della linea di taglio. Un apposito software gestisce simultaneamente le macchine e le attrezzature componenti la linea in funzione delle informazioni ricevute dall'unità scanner. II taglio delle lastre rilevate dallo scanner viene ottimizzato per minimizzare gli scarti di lavorazione. Vengono ottimizzate lastre aventi anche difetti superficiali, caratterizzati da fori o macchie o quant'altro.

Lo scanner rileva i difetti superficiali delle lastre ed invia le istruzioni al software solo se i difetti sono stati preventivamente segnalati da parte dell'operatore con la semplice deposizione sopra al difetto (sia esso un foro, una macchia, una crepa,...) di una sagoma di materiale opaco non riflettente (ad es. normale moquette).

Quando la lastra transita sotto lo scanner, quest'ultimo interpreta le zone coperte come zone in cui manca il materiale e quindi come parte di lastra non utilizzabili, ed invia le istruzioni al computer centrale dove il software di ottimizzazione le processa di conseguenza.(fig.1-19).

Figura 1-19: Immagini relative al dispositivo di ottimizzazione del taglio, interfacciato al sistema scanner a diodi infrarossi

I pezzi di materiale opaco vengono poi rimossi dall'operatore a mezzo di una paletta e possono venire a piacimento riutilizzati o gettati. Il risultato della elaborazione viene visualizzato graficamente a video assieme ad informazioni come il numero delle lastre necessarie per l'evasione dell'ordine, la percentuale di materiale lavorato, il tempo preventivato di lavorazione.

Questo macchinario è particolarmente interessante anche se non rileva l'immagine della superficie della lastra, perché è l'unico rilevato in commercio in grado di analizzare lastre di larghezza massima fino a 2200 mm, e non solo pezzi aventi le comuni dimensioni delle piastrelle da rivestimento.

1.5.1.2. Sistema integrato di gestione e controllo lastre

Eyestone

EYESTONE è una " soluzione informatica integrata" specifica per il settore del marmo. Essa prevede l'automazione dei seguenti passaggi :

La codifica del materiale;

La catalogazione, il controllo e la misura delle lastre; La gestione della vendita.

Il tutto è reso possibile attraverso un processo che inizia dalla stampa delle etichette con codici a barre e, attraverso l'acquisizione dell'immagine e la misurazione delle lastre, ne determina le misure commerciali di vendita, rende i dati disponibili per gli operatori di piazzale e prepara i dati necessari per la documentazione di vendita. Alcuni vantaggi immediatamente riscontrabili di questa soluzione sono:

La migliore gestione del magazzino;

Una più elevata precisione nella misurazione delle lastre;

La velocità e facilità di determinazione delle misure commerciali di vendita del

prodotto;

La possibilità di visualizzazione delle lastre e delle loro caratteristiche di vendita

prima dell'effettivo prelievo;

L'integrabilità con un programma di gestione.

In questo sistema della Eyestone, l'immagine della superficie lucidata della lastra viene ricavata attraverso l'utilizzo di una semplice fotocamera digitale posta a fine lucidatrice, in una posizione di qualche metro superiore al piano su cui si trova la lastra da fotografare.

Il sistema in esame, è uno dei più avanzati dal punto di vista gestionale e organizzativo, ed anche l'unico individuato in grado di fornire oltre alle caratteristiche dimensionali anche un'immagine della superficie della lastra lucida.

Questo sistema, pur essendo uno dei più avanzati, presenta alcuni aspetti migliorabili sotto l'aspetto della qualità e dell'automazione. L'immagine acquisita con una comune macchina fotografica digitale (fig.1-20) risulta, infatti, di scarsa qualità e quindi migliorabile adottando sistemi in grado di acquisire ad una definizione più alta. Inoltre si potrebbe migliorare l'automazione del macchinario utilizzando un dispositivo che

posiziona automaticamente sul bordo della lastra le etichette contenenti il codice a barre, eliminando così la necessità di un operatore adibito a questa operazione.

Figura 1-20: Vista di una schermata in cui è rappresentata l'immagine ottenuta con il sistema Eyestone

Sul mercato sono stati individuati diversi produttori di macchinari che "scannerizzano", piastrelle e, in funzione del software utilizzato, analizzano alcuni aspetti dell'immagine acquisita, sia questa di un prodotto lapideo o di un prodotto industriale come le piastrelle in ceramica.

1.5.1.3. Sistema di controllo piastrelle CERASCREENER

Un macchinario analizzato è quello prodotto dalla MASSEN Machine che riproduce le tipiche operazioni di riconoscimento svolte dall'occhio umano.Fig. 1-21:Immagine del dispositivo MASSEN per l'ispezione delle piastrelle

Il sistema seleziona, secondo criteri di qualità e regolarità costanti e stabili nel tempo, il prodotto ispezionato, attuando la selezione continua direttamente sulla linea, e la possibilità di controllare continuamente il processo di produzione, permettendo l'intervento immediato in caso di necessità.

Figura 1-21: Schema dei componenti costituenti la macchina Massen per l'ispezione automatica delle piastrelle

La macchina può essere divisa idealmente in più moduli facenti ognuno un'operazione distinta: il modulo tonalità sostituisce la sensibilità umana durante le fasi di controllo tonalità, indipendentemente dalla struttura delle superfici e dalle caratteristiche dei materiali; il modulo riflessi riconoscere i difetti ai bordi, agli angoli ed alla superficie,

come fori, crepe, ecc; il modulo colore garantisce uno standard di colore definito (individua mutamenti lenti e continui della tonalità e riconosce errori locali come macchie o imperfezioni). Lo schema della macchina è rappresentato in figura 1-21.

1.5.1.4. sistema di controllo DMO

Un altro produttore di macchinali dedicati all'ispezione delle piastrelle è la DMO, con sede in Belgio, la quale produce il modello MARCO 2SCD (fig.1-22). MARCO é un sistema di controllo a distanza della qualità, dei marmi e pietre ornamentali, in tempo reale.

Figura 1-22: Immagine del macchinario MARCO 2SCD per l'ispezione automatica delle piastrelle

Tramite l'impiego di questo sistema, tre tecniche specifiche d'analisi qualitativa possono essere compiute, sia secondo moduli separati, sia incluse in sistema d'analisi integrato:

Qualità e condizioni della superficie; Distribuzione del colore;

Dimensioni.

All'osservazione visuale classica è possibile ora affiancare un riconoscimento automatico dei seguenti difetti: giunti di stratificazione, angoli rugosi, angoli scheggiati, crepe. E' possibile inoltre calcolare il valore medio della lucentezza media della lastra. Il sistema é in grado di effettuare un processo di organizzazione dei campioni al fine di facilitare i processi di analisi. La selezione si basa sulle misurazione seguenti: analisi colorimetrica e analisi globale del colore (colore medio, tessitura). Il sistema permette

inoltre la determinazione, con accuratezze pari a 0,1 mm dei valori della lunghezza, larghezza, e del rapporto delle diagonali dei campioni analizzati. La macchina si basa sui seguenti principi: il controllo del colore si effettua utilizzando una telecamera di alta risoluzione sotto illuminazione diffusa. I valori colorimetrici (media, deviazione standard) sono determinati ed il pattern di colori, specifico ai marmi (vene, strutture alveolari) è estratto e riconosciuto. Le lastre sono organizzate secondo le caratteristiche specifiche o generali ottenute, il controllo dei parametri qualitativi é effettuato utilizzando un sistema d'illuminazione a basso angolo di incidenza. Una seconda telecamera acquisisce l'immagine della lastra, il cui il valore dell'intensità risulta essere proporzionale alla lucentezza della superficie. I difetti di quest'ultima, giunti di stratificazione, angoli rugosi, angoli scheggiati, possono essere individuati e quantificati. Il livello medio di lucidatura può anche essere valutato. Le dimensioni dei campioni analizzati sono misurati tramite l'ausilio di quattro cavi a fibre ottiche, situati agli angoli della lastra. Lunghezza, larghezza ed il rapporto delle diagonali sono visualizzati sullo schermo di un PC, ed un segnale di avvertimento viene inviato all'operatore, durante la fase di calcolo, nel caso venissero rilevate misure non conformi ai parametri di produzione richiesti.

1.5.1.5. Studi sperimentali sulle pietre naturali utilizzando

Sistemi di visione

In campo sperimentale sono stati condotti vari studi, finalizzati soprattutto a rendere misurabili alcune caratteristiche delle pietre naturali, che fino ad oggi risultavano caratteristiche soggettive.

Tra gli studi più interessanti ci sono quelli svolti da VINCENT LEBRUN e LUDOVIC MACAIRE presso l'università di Liegi in Belgio, che studiano l'aspetto estetico delle piastrelle di marmo mediante l'utilizzo di una telecamera lineare.

In questo articolo una parte è dedicata all'illuminazione ed alle caratteristiche che essa deve avere per far sì che l'immagine, ottenuta nella ripresa di un materiale a forte riflessione quale la pietra lucidata, contenga le caratteristiche ricercate. Secondo quanto scritto in questo articolo è necessario costruire un contenitore chiuso in grado di eliminare le variazioni esterne di illuminazione, contenente al suo interno un'illuminazione artificiale controllata (fig. 1-23).

Figura 1-23: Schema di realizzazione di un sistema a illuminazione diffusa

Sempre secondo questo studio, una misura quantitativa sul colore, sulla reazione spettrale o sulla struttura di un oggetto è possibile soltanto se l'illuminazione è omogenea, diffusa, bianca e stabile nel tempo. Un tale tipo di illuminazione può essere realizzata disponendo l'oggetto sotto una calotta sferica o sotto un piano infinito di illuminazione. In pratica l'illuminazione indiretta diffusa dalle pareti di una scatola generano un'illuminazione piuttosto omogenea di una superficie disposta nella scatola. Il tutto può essere ottenuto con un buon compromesso fra l'apparenza di luce del giorno e la stabilità nel tempo dell'illumuiazione, utilizzando tubi luminescenti del tipo a luce bianca ed ad alta frequenza.