2. PROCESSO DI SVILUPPO PRODOTTO (PSP)

2.1 Piano del processo di sviluppo prodotto

L’obiettivo primario nello sviluppo del prodotto IVECO è il perseguimento del massimo grado di competitività strutturale di lungo periodo, rispetto alla migliore concorrenza internazionale ed in termini di soddisfazione del cliente, nel rispetto dell’ambiente e della sicurezza.

A tal scopo IVECO sviluppa un’estesa gamma di prodotti, capace di soddisfare ogni esigenza del mercato del trasporto su gomma, con caratteristiche tecniche e qualitative di eccellenza e tali da garantire la massima redditività del veicolo quale bene d’investimento. Il Processo di Sviluppo Prodotto deve interpretare i bisogni dei clienti attuali e potenziali, realizzare tempestivamente i prodotti e garantire i relativi servizi commerciali e post-vendita capaci di soddisfare le esigenze dei clienti.

Tale processo aziendale, in modo più esteso, vuole garantire che le attività di creazione dei prodotti e di utilizzo delle tecnologie:

- siano guidate dalle esigenze dei clienti e dei rivenditori (concessionari); - promuovano l’innovazione di prodotto;

- accelerino i cicli di creazione dei prodotti;

- promuovano un’ottima comunanza (standardizzazione e carry-over); - siano efficienti sotto il profilo dei costi;

- incentivino un atteggiamento di eccellenza e di impegno nei dipendenti.

Il processo di sviluppo del prodotto può riguardare tre diverse tipologie di attività:

A. nuovi prodotti, interventi rilevanti su prodotto (evoluzioni riguardanti gruppi di primaria funzionalità o caratteristiche importanti) o che richiedano investimenti superiori ad una soglia stabilita;

(“Modification Request – MR”).

2.2 Principi organizzativi

Il funzionamento organizzativo relativo allo sviluppo dei prodotti si basa su due principi fondamentali:

- la responsabilità delle competenze aziendali affidata alle Funzioni cui compete la ricerca dell’eccellenza del know-how e lo sviluppo professionale delle risorse; - la responsabilità di gestione del processo affidata a strutture interfunzionali flessibili (Piattaforme), cui compete il raggiungimento dei risultati di soddisfazione dei clienti e di redditività del business.

2.3 Stage & Gate System

Il processo è articolato in fasi (stage) che si concludono con un momento decisionale convenzionalmente denominato ‘milestone’ (gate), che individua il termine temporale entro cui i risultati attesi devono essere raggiunti in maniera vincolante per passare alla fase successiva.

P.E.R. = Preliminary Engineering Release

F.E.R. = Final Engineering Release e delibera a realizzare la pre-serie F.P.P.R. = Final Product & Process Release

Esistono due tipi di milestone: Milestone Gestionali (M.G.) e Milestone Operative (M.O.):

- M.G.: momenti decisionali per il proseguimento dell’intervento focalizzati sugli aspetti di business (es. ROI del progetto) per i quali è necessaria un’approvazione a livello di IVECO Committee o di Vice President della Business Unit.

- M.O.: momenti di verifica tecnica/tecnologica di confronto tra risultati e obiettivi, con momento di approvazione interna od esterna alla Piattaforma (valutazione dei rischi). da stage precedente a stage successivo GATE

Figura 2.3.2: Schema decisionale alle Milestones

Gli inputs sono i risultati di una serie di attività completate nella fase che precede il ‘gate’ e che il Manager di Piattaforma porta al punto di decisione; tali risultati sono valutati con delle procedure che seguono dei parametri oggettivi (criteri) e da tale valutazione scaturiscono le decisioni prese ovvero gli outputs.

Le persone coinvolte nel processo di approvazione dei progetti alle milestones sono definite in base alla tipologia del progetto (A opp. B) ed alle milestones, secondo una matrice delle responsabilità definita e condivisa.

Fase 0. Pianificazione generale

Si identificano le necessità del Mercato e le aspettative dei Clienti, considerando le evoluzioni tecnologiche di prodotto/processo e si analizzano i prodotti della concorrenza, con lo scopo di definire una strategia di prodotto ed individuare le opportunità di intervento.

Fase 1. Pianificazione intervento

Per ogni proposta di intervento approvata si identificano i ‘basic requirements’, cioè i contenuti del prodotto in ottica cliente, ed una macropianificazione compatibile con le richieste di disponibilità sul mercato.

Fase 2. Definizione del concept

Si traducono i ‘basic requirements’ in caratteristiche tecniche di prodotto e processo sulle quali creare soluzioni alternative (concepts) e si scelgono le migliori soluzione sulla base di criteri interni/esterni.

Si definiscono i macro – obiettivi di qualità, tempi e costi (Cahier des Charges di prodotto e processo), in relazione ai “basic requirements” e al “concept” scelto.

Fase 3. Sviluppo del prodotto e del processo

Si sviluppano in dettaglio i concept scelti, si definiscono i Fornitori dei componenti e si minimizzano i rischi tecnici mediante prove sperimentali su prototipi con l’obiettivo di arrivare alla Delibera tecnica.

Fase 4. Attrezzamento produttivo e lancio commerciale

Si termina lo sviluppo con la validazione del prodotto e del processo, si attrezzano le catene produzione e si prepara la rete per il lancio commerciale.

Fase 5. Monitoraggio della produzione

Si effettua il ‘monitoraggio della produzione’ analizzando i risultati provenienti sia dalla rete commerciale e di assistenza sia dal processo produttivo.

Infine si autorizzano, in funzione del raggiungimento degli obiettivi stabiliti, gli incrementi produttivi.

2.4 Principali Gates nel Piano Sviluppo Prodotto

La Piattaforma è responsabile dello sviluppo del prodotto dall’approvazione dei Basic Requirements (fase 3) fino all’ Industrializzazione Produttiva e continua ad operare anche durante tutte le modifiche di prodotto successive (PR and MR).

Di seguito si riporta una breve descrizione delle milestone operative e gestionali in cui è direttamente coinvolta la Piattaforma.

MG1 - APPROVAZIONE DEI BASIC REQUIREMENTS E LANCIO DEL PROGETTO: rappresenta il punto in cui la Piattaforma inizia il proprio lavoro e costituisce un momento decisionale volto all’approvazione dei ‘Basic Requirements’, che rappresentano le esigenze e le attese del cliente espresse in linguaggio tecnico. Si conclude così la ‘Pianificazione dell’ Intervento’ ed ha inizio la fase di definizione del concept.

MG2 - APPROVAZIONE DEL “CAHIER DES CHARGES”: costituisce il momento decisionale durante il quale si approva il “Cahiers des Charges”, si conclude la fase di ‘Definizione del Concept’ e segna l’ inizio della fase del processo di sviluppo del prodotto e del processo.

Il ‘Cahier des Charges’ riassume diversi aspetti fondamentali del progetto:

- definizione delle caratteristiche di prodotto e di processo (definiti tramite il target setting) - macro – obiettivi prestazionali di durata e affidabilità

- costo del prodotto;

- costi di sviluppo e investimenti; - tempi di sviluppo.

MO2 – Preliminary Engineering Release (P.E.R.): tutti i risultati con i quali si attesta il completamento delle verifiche di funzionalità e fattibilità/producibilità del prodotto vengono presentati e approvati nella MO2.

congelata nel Cahier des Charges, la griglia dei componenti e le specifiche di prodotto, comprendendo componenti standard ed opzionali; si procede con il completamento della documentazione tecnica e con l’approntamento dei disegni dei componenti.

MO3 – Final Engineering Release (F.E.R.): si valutano i risultati delle prove al banco e su veicolo eseguite su un campione significativi di motori ancora prototipali (II generazione) e si valuta il raggiungimento degli obiettivi di durata motore prestabiliti; si procede, quindi, con il rilascio dei disegni definitivi e delle distinte base.

MO4 – Final Product & Process Release (F.P.P.R.): è il momento di approvazione finale del prodotto e del processo che prelude la delibera all’avviamento produttivo ed alla commercializzazione del processo.

2.5 Motori famiglia F1

La famiglia di motori, denominata secondo sigle aziendali F1 (oggetto dell’analisi effettuata), è costituita da motori diesel di applicazione automotive, montati principalmente su piccoli veicoli commerciali (Daily, Ducato).

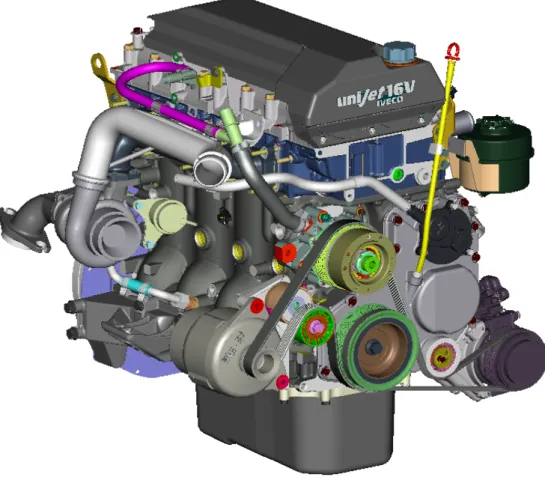

Figura 2.2.1: Motore Famiglia F1

Vi sono due generazioni di motori, la F1A e la F1C; tali motori non costituiscono l’uno la diretta evoluzione dell’altro, bensì sono due versioni diverse dello stesso motore, progettate in maniera tale da soddisfare le sempre più diversificate esigenze del mercato in termini di potenza, coppia ,. prestazioni richieste, etc.

sentita l’esigenza di abbattere tempi e costi di sviluppo di prodotti sempre più diversificati per coprire le più disparate esigenze dei clienti.

Miglioria rilevante su tali motori, in particolare F1C, è stata l’introduzione della turbina a geometria variabile (in luogo delle classiche con valvola West – Gate), in cui sono presenti delle palettature statoriche ad incidenza variabile, comandate da un attuatore pneumatico controllato elettronicamente, ciò consente di variare l’angolo di incidenza e la sezione di passaggio dei gas in ingresso alla turbina, in funzione di vari parametri motore, al fine di ottenere un più ampio range di utilizzo del turbocompressore e favorire le caratteristiche di guidabilità del veicolo.

Sull’F1C, inoltre, si è utilizzato come organo di trasmissione per la distribuzione una catena, in luogo della cinghia dentata dell’F1A, in quanto la cinghia, non garantiva il raggiungimento dei targets di durata previsti.

F1A

F1C

Cilindrata 2,3 l 3,0 l

Numero cilindri 4 in linea 4 in linea

N° valvole per cilindro 4 4 Distribuzione doppio asse a camme in testa;

punterie idrauliche;

trascinamento con cinghia dentata

doppio asse a camme in testa; punterie idrauliche;

trascinamento con catena

Sistema di iniezione Common Rail Unijet iniezione diretta

Common Rail Unijet iniezione diretta

Sovralimentazione Turbocharged WG1 Turbocharged (WG/VGT)1

Potenza Max. 85 kW 96 – 136 kW

rpm Pot. Max. 3900 3500 – 3700

Coppia Max. 270 Nm 350 – 455 Nm

rpm Coppia Max. 1800 1400 – 1800

Massa a secco motore 215 kg 230 kg

Omologazione Euro 3 – 4 Euro 3 – 4

Tabella 2.5.1: specifiche tecniche motori F1

1

WG: Turbocompressore con turbina con valvola West – Gate VGT: Turbocompressore con turbina a geometria variabile