CAPITOLO 2

LA MANUTENZIONE INDUSTRIALE

2.1 Definizione,evoluzione e obiettivi della manutenzione

La manutenzione è definita dall’Afnor (Association francaise de Normalisation) come l’insieme di azioni che permettono di mantenere o di ristabilire un bene in uno stato specificato o in modo di assicurare un servizio determinato.

La manutenzione quindi costituisce una funzione necessaria per ogni tipo di processo produttivo poiché assicura la disponibilità dei macchinari e la sicurezza di persone e beni.

Inoltre una corretta ed efficiente gestione della manutenzione può garantire un incremento della competitività dell’azienda attraverso una maggiore produttività dei propri impianti ed una riduzione dei costi.

Per queste ragioni la manutenzione vive oggi una reale mutazione a livelli organizzativi sia di tipo umano che tecnologico,assumendo un’importanza sempre crescente e passando da semplice appendice della funzione produzione,generatrice di costi inevitabili,a vero e proprio centro di profitto.

Analizziamo adesso i vari passi della sua evoluzione nel tempo partendo dalla vecchia bottega artigiana dove erano già presenti problemi relativi alla manutenzione in campo produttivo.

L’artigiano si trovava ad essere l’unico autore del prodotto, garantendone e controllandone qualità e conservazione, mantenendo inoltre tutto il know-how relativo. Egli compiva implicitamente tutte le azioni di manutenzione che riteneva necessarie per la sua garanzia.

Con la rivoluzione industriale invece si introdussero metodi di meccanizzazione e parcellizzazione del lavoro, che venne organizzato “scientificamente” secondo i criteri esposti da Frederick Winslow Taylor (1856-1915) e applicati in maniera rigida ed esaustiva nelle fabbriche di Henry Ford (1863-1947).

Con la diffusione del “taylorismo-fordismo” andò quindi sempre più scomparendo l’identità artigianale prodotto = qualità, e con essa i conseguenti interventi manutentivi. Il ciclo produttivo portò alla nascita di nuove figure professionali, alcune totalmente nuove,come per

esempio i progettisti,i programmatori, gli addetti alle varie fasi specialistiche della produzione, i controllori dei tempi, dei metodi , della qualità e, per quanto riguarda l’utilizzo vero e proprio del prodotto e della sua conservazione nel tempo emergeva, ma questa volta in maniera esplicita, una nuova figura professionale: il manutentore; i suoi interventi erano naturalmente collegati alla qualità della produzione.

Ecco dunque che l’esistenza della manutenzione in forma esplicita si intreccia direttamente a quello della qualità. Inizialmente il controllo qualità veniva effettuato solo sul prodotto finale, utilizzando spesso metodologie statistiche di tipo distruttivo. Il controllo a posteriori,basato sulle leggi probabilistiche dei grandi numeri,era costoso perché richiedeva di scartare definitivamente i prodotti ritenuti qualitativamente non accettabili, e comunque era poco utile quanto a possibili interventi di adeguamento durante il ciclo produttivo.

Solo alla fine degli anni cinquanta si capì che,per rilanciare la qualità delle produzioni, era necessario investire di nuovi stimoli le figure professionali addette, così nacquero nuovi metodi di gestione della produzione (Just in Time,Informatizzazione e Robotizzazione dei cicli di produzione) volti a valorizzare non solo il prodotto finale bensì ogni fase del processo, proponendo il concetto che solamente con il massimo impegno in ciascuna fase del ciclo è possibile ottenere un servizio di massima qualità.

Contemporaneamente si amplia anche il ciclo produttivo, che tende ad estendersi ai rapporti con i clienti utilizzatori dei prodotti per consentire la migliore utilizzazione. Nel mercato si afferma sempre più la concezione che il prodotto sia prima di tutto un servizio con l’obiettivo del mantenimento della qualità anche durante il vero e proprio uso.

Rispetto a quello della produzione nasce un secondo binario che è quello della manutenzione vista come settore a se stante, da organizzare nella maniera più efficace e scientifica possibile a partire dalle conoscenze maturate sul campo e sviluppata in base alle conoscenze dell’ informatica, della statistica,ecc… Si acquisisce la coscienza che la raccolta di dati ed informazioni riguardo agli impianti e alla loro gestione, non è esclusivamente un diletto dispendioso bensì rappresenta proprio la base dello sviluppo scientifico delle varie fasi manutentive.

La manutenzione è storicamente riuscita a rimanere fuori dai rigori di leggi scientifiche e dell’organizzazione per rimanere sotto l’egida di una artigianale casualità ma oggi, con il ricorso a nuove tecnologie e in particolare grazie all’informatica distribuita, sta sempre più avviandosi verso un’organizzazione ben preparata.

La manutenzione, come molti settori della produzione, ha conosciuto una modifica molto profonda delle abitudini e dei metodi.

La nuova direzione della manutenzione è evidenziata dal fatto che non è più subita come male necessario e non è più legata essenzialmente ai guasti. Al contrario, la manutenzione è ora integrata nella progettazione fin dallo stadio della concezione, allo stesso titolo della qualità. Manutenzione e qualità sono divenute due nozioni indissociabili e complementari, che poggiano, in parte, su basi comuni. Occorre quindi prevedere i guasti in modo da poterne minimizzare le conseguenze. Bisogna dunque basare le operazioni di manutenzione sulle indicazioni di strumenti di misura che ci informano in anticipo sulla evoluzione del sistema e ci permettono di prevedere il momento in cui l’intervento diviene necessario.

Si passa così progressivamente, ma in modo irreversibile, dalla manutenzione correttiva, che interviene dopo il guasto, alla manutenzione preventiva che era dapprima sistematica, cioè effettuata seguendo uno scadenzario e dunque cieca, e che ora è su condizione o predittiva e tiene conto delle informazioni fornite da strumenti sullo stato di certe caratteristiche o sull’evoluzione di certi sintomi di degrado.

Ultimamente,infatti,oltre alla Manutenzione Assistita dal Calcolatore (MAC),diventata una pratica d’uso comune,si sta affermando,in fatto di manutenzione industriale,lo sviluppo di sistemi esperti e l’aiuto della diagnostica per rendere più efficaci le previsioni. Questa evoluzione, per quanto profonda, non costituisce che la messa in opera dei mezzi destinati a rendere più efficaci,meno impellenti e meno costose le operazioni di manutenzione.

Il compito della manutenzione non è più rappresentato dalla sola esecuzione delle attività manutentive ma richiede, a priori, organizzazione, conoscenza, e applicazione di tecnologie di eccellenza.

Tutto questo si traduce in una ingegnerizzazione dei vari processi manutentivi, vista come legame di risorse umane, tecnologiche, economiche e sistemi finalizzati al comune obiettivo di:

•

ridurre i costi di manutenzione per unità di prodotto, garantendo il massimorendimento globale dell’impianto;

•

garantire flessibilità in funzione dei piani di produzione;•

garantire la conservazione degli asset;•

perseguire la politica del miglioramento continuo.Si osserva quindi lo sviluppo e l’affermazione di una vera e propria ingegneria della manutenzione, vista non soltanto come semplice funzione tecnica, ma anche come funzione di business, con lo scopo di sfruttare nel migliore dei modi le risorse limitate (con l’uso di

strumenti, strategie, indicatori, in modo da definire opportuni criteri di scelta); essa permette di riadattare le vecchie metodologie completandone la strumentazione al fine di renderle affidabili grazie al controllo dell’evoluzione dei più caratteristici sintomi di degrado. Tali operazioni, vere cure di giovinezza, permettono, evitando nuovi investimenti, di diminuire i costi di fabbricazione.

Non ci dobbiamo meravigliare dell’attenzione che viene posta ad oggi alla manutenzione se teniamo conto che numerose indagini confermano che attualmente i costi di manutenzione crescono più rapidamente dei costi di produzione, tanto che in molte realtà aziendali i costi operativi sono imputabili alla manutenzione in misura del 60% circa.

A questo si aggiunga che in molti casi gli obiettivi prefissati dal management in ambito manutentivo (tassi di affidabilità e disponibilità superiori al 95%, qualità superiore al 98%, riduzione del lavoro diretto di manutenzione e del numero di interventi di manutenzione correttiva) sono ben lontani dall’essere realizzati.

Tenendo conto di questo e di altre possibili cause concomitanti, è facile comprendere i motivi per i quali in passato la manutenzione è stata invariabilmente identificata come un “male inevitabile” e quindi un costo assolutamente necessario ma non produttivo. In sintesi, all’enorme ammontare di risorse necessarie per il corretto svolgimento delle attività di manutenzione non ha quasi mai fatto riscontro un ritorno quantificabile ed apprezzabile o, comunque, il management non è mai riuscito a percepirlo.

Fortunatamente, la situazione è radicalmente cambiata e la tendenza attuale è quella di considerare la manutenzione come un centro di profitto e, quindi, di valutare la possibilità di ridurre i costi ed incrementare la produttività. Basti pensare che, qualora il margine di profitto di una generica azienda manifatturiera fosse del 30% circa, una riduzione di € 10000 dei costi di manutenzione equivarrebbe ad un incremento delle vendite di € 30000.

Date le condizioni attuali di instabilità e forte competitività del mercato, è del tutto logico attendersi che sia più semplice ridurre i costi di manutenzione piuttosto che riuscire a incrementare il livello di vendite.

Ovviamente, la corretta gestione delle attività di manutenzione richiede una organizzazione efficiente e ben strutturata. In particolare deve essere sottolineata l’importanza di disporre di informazioni accurate, comprensibili, tempestive e facilmente reperibili. Un sistema di gestione computerizzata della manutenzione è lo strumento più idoneo al trattamento della vasta mole di dati che generalmente sono disponibili all’interno dell’azienda ma che, per le difficoltà intrinseche nella loro manipolazione, vengono sfruttati solo in minima parte.

Dall’analisi della gestione della manutenzione attuale però si è potuto evincere che nella generalità dei casi il sistema di scambio informazioni presenta notevoli carenze, non è strutturato e non esistono procedure che formalizzino tali processi.

Il vero problema è quello di far comprendere il valore della manutenzione e di riuscire quindi a generare nuove abitudini che facciano mutare la percezione della stessa da male inevitabile a centro di profitto in cui è possibile ridurre i costi ed incrementare la produttività.

2.2 Politiche manutentive classiche

Nella realtà industriale le politiche per effettuare manutenzione sono varie e possono essere raggruppate in quattro categorie principali :

1) A guasto ; 2) Preventiva ;

3) Predittiva (CBM – Condition Based Maintenance) ; 4) Migliorativa o Correttiva

Se un programma di manutenzione ha successo o meno lo si può giudicare in termini di quanto riesce prevenire le conseguenze di sicurezza e/o operative (fermo macchina) di guasti agli impianti, determinando così un incremento della disponibilità degli stessi.

La manutenzione, i suoi costi e la sua efficacia, in ogni tipo d’impianto dipendono dalla corretta integrazione di queste quattro attività come mostrato in figura 2.1 .

Ora esaminiamo più in dettaglio le quattro politiche manutentive prima elencate. 1. A guasto

La manutenzione interviene nel momento in cui accade un guasto, o la parte perviene al completamento del suo ciclo di vita utile, in altre parole si permette ad una macchina di operare fino a che non si rompe senza fare nessun tipo di manutenzione preventiva. Rappresenta certamente il modo di intervenire più antico, spontaneo e semplice, che vede nella riparazione del guasto l’occasione per la piena affermazione della professionalità dei manutentori. Questa, a sua volta viene intesa soprattutto come capacità di rispondere in modo organizzato, pronto e disponibile da parte degli operatori.

La manutenzione a guasto può essere una scelta efficace se applicata su macchinari non critici a basso costo, ma deve sempre essere preceduta da una precisa analisi, in grado di confrontare i risultati ottenibili con tutte le diverse attività manutentive alternative applicabili.

Vantaggi :

•

Bassi costi se correttamente applicata ;•

Non richiede strutture organizzative e pianificazioni particolarmente complesse .Svantaggi :

•

Nessun preavviso di guasto con i problemi derivati di sicurezza, interruzione diservizio e quindi mancanza di produzione;

•

Non permette l’utilizzo ottimale delle squadre di manutenzione, spesso inutilizzatein attesa di guasti;

•

Magazzino ricambi sovradimensionato per rispondere alle necessita immediate ;•

Possono subentrare guasti “indotti”, per esempio quando un cuscinetto si rompebloccandosi,danneggiando così anche albero e supporti .

2. Preventiva

Sotto tale categoria rientrano tutti quegli interventi che vengono eseguiti in base alla convinzione che sia determinabile la vita media di un qualche componente e che si possa anticipare il guasto di un sistema complesso (macchina o linea di produzione), predefinendo il momento dell’intervento, in genere di sostituzione, in funzione del tempo di vita attesa del componente stesso. Tale concezione ha avuto un grande

successo negli anni ’60 e ’70, perché rispondeva a un’esigenza assai sentita dai manutentori di dare una base di “scientificità” e di programmabilità al proprio impegno. Questo ha portato a una crescita culturale e organizzativa della funzione manutenzione, che ha dovuto dotarsi dei primi strumenti di programmazione. Non si tardò comunque a costatare come tale pratica generalizzata facesse salire i costi in termini di impiego sia delle risorse umane, sia dei materiali tecnici, senza incidere sostanzialmente sulla disponibilità degli impianti. La pratica ideale di tale metodologia manutentiva necessita di un’attenta analisi per l’individuazione dei pochi componenti di un sistema complesso soggetti a usura, e per la corretta considerazione della dispersione dei tempi di vita degli stessi.

Vantaggi :

•

Riduzione dei guasti ;•

Miglior utilizzo delle squadre di manutenzione ;•

Ottimizzazione delle scorte di materiali ;Svantaggi :

•

Aumento delle attività e dei costi diretti di manutenzione ;•

Applicabile solo a problemi legati all’invecchiamento degli impianti ;•

A volte può indurre essa stessa dei guasti (mortalità infantile) ;3. Predittiva (CBM-Condition Based Maintenance)

La manutenzione su condizione (CBM) si fonda sulla circostanza che la maggioranza dei guasti non accadono istantaneamente ma si sviluppano lungo un periodo di tempo. Molte sono le tecniche per effettuare le misure periodiche per la manutenzione predittiva, tali misure possono dare un avviso che qualcosa potrebbe non andare bene:

•

Misura delle vibrazioni;•

Termografia ;•

Analisi olio lubrificante ;•

Misure acustiche ;•

Parametri di processo ;Un’ispezione ed una successiva analisi possono portare alla corretta identificazione del problema. CBM, quindi, attraverso l’applicazione di svariate e appropriate tecniche di Condition Monitoring (CM), permette di rilevare e misurare alcuni parametri, in grado di dare indicazione della condizione delle macchine (incremento della temperatura di una superficie, aumento delle vibrazioni sull’alloggiamento di un cuscinetto, formazione di depositi, corrosioni, cricche, etc.).

A fronte di questa prima fase di rilevazioni, si sviluppano in seguito tutte le attività di analisi e pianificazione delle azioni più idonee ad aumentare la vita utile di ogni componente, ricercando il giusto compromesso fra prestazioni (costi) ed efficacia (benefici). Questo tipo di attività e quello che promette i migliori margini di miglioramento in termini di disponibilità di impianto e riduzione dei costi totali (costi diretti di manutenzione , sommati, ai costi di mancata produzione).

Vantaggi :

•

Permette di massimizzare la disponibilità dell’impianto ;•

Alcune forme di ispezione possono essere eseguite a bassissimo costo ;•

Permette di fermare gli impianti prima di un blocco (problemi di sicurezza) ;•

Si possono analizzare le cause di guasto ;Svantaggi :

•

Le tecniche di monitoraggio (per esempio l’analisi delle vibrazioni, la termografia,l’analisi degli oli, i controlli ad ultrasuoni) richiedono attrezzature specialistiche e training con i conseguenti costi di investimento; inoltre è necessario un certo periodo di tempo per sviluppare trends, valutare le condizioni della macchina e individuare le relative soglie d’allarme.

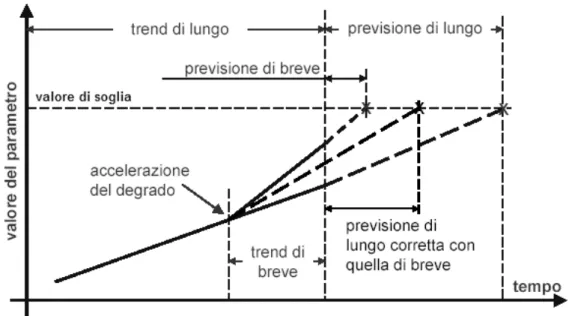

A proposito di quest’ultimo aspetto viene riportato in figura 2.2,a titolo di esempio, una valutazione del trend e del valore di soglia di un certo parametro .

Figura 2.2 Esempio di valutazione del trend e del valore di soglia del parametro

4. Migliorativa o correttiva

Questa categoria e’ legata ad altre funzioni aziendali, come la progettazione e la produzione, oltre che con il mercato esterno dei fornitori. Il rapporto con questi ultimi, nell’ottica di attivare un processo di manutenzione migliorativa, diventa un’importante discriminante nell’efficacia dei risultati.

La manutenzione migliorativa comprende tutti gli interventi di modifica sugli impianti o macchine mirati alla riduzione dei costi propri e di quelli indotti sulla produzione in termini di indisponibilità degli impianti e di limiti qualitativi. Tale metodo necessita di una significativa presenza ingegneristica nella funzione manutenzione, culturalmente attrezzata e capace di rimettere continuamente in discussione abitudini e convincimenti consolidati .

Vantaggi :

•

Alcune azioni possono essere intraprese con bassi costi ed alta efficacia ;•

Problemi ricorrenti possono essere definitivamente rimossi .Svantaggi :

•

Le cause primarie di guasti possono essere di difficile individuazione ;•

Vaste azioni di riprogettazione possono essere molto costose con lunghi periodidi fermo macchina ;

•

Vengono introdotte nuove apparecchiature e quindi nuove possibilità di guasto . Un cenno merita anche la così detta manutenzione opportunistica, che viene eseguita approfittando di fermate accidentali di altre apparecchiature o impianti; le azioni proprie di questo tipo di manutenzione vengono eseguite dopo rottura o nel corso di una manutenzione in tempi e condizioni predeterminati, ma sono dirette ad oggetti diversi da quelli che costituiscono la causa primaria della riparazione.Per poter scegliere la strategia manutentiva più appropriata è opportuno far riferimento all'ingegneria dell'affidabilità secondo cui le cause dei guasti agli impianti variano con il passare del tempo e l’andamento del tasso di guasto (µ) nel tempo segue la caratteristica curva “a vasca da bagno” (bathtub curve), visibile in figura 2.3. Nelle figure 2.4 e 2.5 sono visibili gli andamenti del tasso di guasto nelle due situazioni progettuali estreme.

Figura 2.3 Andamento del tasso di guasto nel tempo

Figura 2.4 Situazione progettuale ottimale Figura 2.5 Situazione progettuale pessima

Quando un impianto è nuovo si registra un tasso di rottura molto alto (mortalità infantile) che decresce velocemente. Per eliminare questo tipo di evento si fa ricorso alla manutenzione

correttiva che dovrebbe aiutare a scoprire e correggere errori di progettazione e di montaggio. Nella seconda fase di vita degli impianti il tasso di guasto si stabilizza e si assesta su un certo livello per un lungo arco di tempo (periodo delle rotture accidentali). I guasti accidentali sono dovuti ad errori procedurali, quindi la contromisura più efficace è quella che prevede un utilizzo adeguato della macchina da parte dell’operatore.

Nella terza fase di vita, il tasso di guasto aumenta ancora velocemente (periodo dei guasti per usura). I guasti per usura sono causati dalla naturale durata di vita limitata delle varie parti che compongono una macchina; in questo caso è utile l'utilizzo di politiche manutentive preventive e predittive.

Naturalmente tutto ciò non basta da solo per decidere la strategia manutentiva più opportuna, ma bisogna tener conto anche di altri parametri, come per esempio la relazione tra frequenza e gravità dei guasti e la relazione tra tasso di guasto e costi (costo globale dell’intervento a guasto, costo globale dell’intervento preventivo, costo della singola ispezione); nelle figure 2.6 e 2.7 i grafici schematici che danno un’idea delle considerazioni di cui sopra.

Figura 2.7 Possibile relazione tra tasso di guasto e costi

2.3 Nuove filosofie di manutenzione

Le nuove filosofie di manutenzione sono ormai parte integrante della produttività e costituiscono un mezzo per contribuire efficacemente al miglioramento della competitività delle imprese. Questi metodi vi contribuiscono permettendo non solo una riduzione dei costi diretti di manutenzione, ma anche un accrescimento dell’efficacia delle attrezzature. Questo accrescimento della produttività risulta da una ricerca sistematica di miglioramento della loro affidabilità, manutenibilità, e, più in generale, disponibilità.

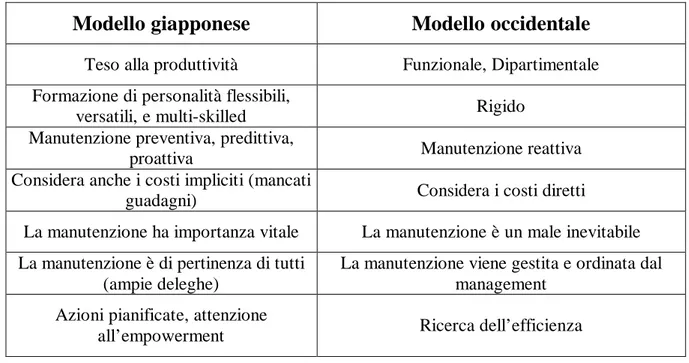

Le linee evolutive che si vanno delineando in Ingegneria della Manutenzione vedono sempre più l’affermarsi dei principi della Total Productive Maintenance (TPM) o manutenzione produttiva di origine giapponese, basato sulla qualità totale e su un diverso approccio alla manutenzione (vedi Tabella 2.1), e della Reliability Centered Maintenance (RCM) o manutenzione centrata sull’affidabilità sviluppata invece negli Stati Uniti di America in ambito aeronautico-militare.

Modello giapponese

Modello occidentale

Teso alla produttività Funzionale, Dipartimentale

Formazione di personalità flessibili,

versatili, e multi-skilled Rigido

Manutenzione preventiva, predittiva,

proattiva Manutenzione reattiva

Considera anche i costi impliciti (mancati

guadagni) Considera i costi diretti

La manutenzione ha importanza vitale La manutenzione è un male inevitabile

La manutenzione è di pertinenza di tutti (ampie deleghe)

La manutenzione viene gestita e ordinata dal management

Azioni pianificate, attenzione

all’empowerment Ricerca dell’efficienza

Tabella 2.1 Differenze nell’approccio alla manutenzione tra i modelli occidentali e quello

giapponese

Analizziamo ora più dettagliamene queste due politiche manutentive :

Total Productive Maintenance (TPM)

La TPM è un approccio moderno alla manutenzione,il cui obiettivo è di ottimizzare l’efficienza dei macchinari, eliminare i guasti, e favorire l’autonomia dei singoli operatori.

Là dove è stato adottato, questo sistema ha portato ad ottimi risultati : ha migliorato visibilmente il posto di lavoro, aumentato il livello di conoscenza e la professionalità degli operatori di linea e dei manutentori, ridotto la rottura della macchine, minimizzato i tempi morti e le piccole fermate, attenuato i difetti di qualità e i reclami dei clienti, aumentato la produttività, tagliato lavoro e costi, ridotto l’inventario delle parti di ricambio e gli incidenti sul lavoro.

La TPM , secondo il Japan Institute of Plant Maintenace , è caratterizzata da cinque punti fondamentali :

1. Miglioramento focalizzato delle macchine e degli impianti, per un miglioramento continuo delle loro prestazioni;

2. Manutenzione Autonoma, intesa come il trasferimento di operazioni manutentive semplici, ispezioni e regolazioni, dal manutentore all'operatore;

4. Manutenzione per la qualità, con l’integrazione della responsabilità gestionale della manutenzione all'interno del processo produttivo;

5. Training.

La parola “totale” della TPM è da intendersi secondo tre significati :

•

Efficienza totale : indica la ricerca di efficienza economica e finanziaria ;•

Sistema totale di manutenzione : include la manutenzione reattiva,correttiva,preventiva epredittiva ;

•

Partecipazione totale dei dipendenti : include la manutenzione autonoma,eseguita daglioperatori in piccoli gruppi .

L’obiettivo della Total Productive Maintenance è quello di eliminare le “sei cause fondamentali di perdita di produttività” :

1. Guasti e manutenzione preventiva; 2. Set-up e regolazioni;

3. Fermate minori (ripristini,pulizia,etc.); 4. Riduzione di velocità;

5. Perdite per riduzione di resa; 6. Perdite per non conformità.

La TPM mira alla semplificazione dei sistemi, sempre più complessi sia a livello tecnologico che per dimensioni. Tale semplificazione deriva dal passaggio da una struttura per funzioni ad una gestione per processo.

La stabilizzazione del processo, la semplificazione delle procedure e la standardizzazione dei metodi di lavoro permettono la mobilità degli operatori su più macchine e su diverse postazioni della stessa linea e facilitano l'addestramento e la conseguente omogeneizzazione della cultura. Si creano così i presupposti per un'altra dimensione che caratterizza la manutenzione produttiva: il lavoro di team.

Come detto, è necessaria la diffusione della cultura manutentiva a tutti i livelli: dal conduttore della macchina al manager del processo, che diventa anche capo manutenzione.

Un ruolo chiave nella Manutenzione Produttiva è comunque ricoperto dall’operatore che diventa esecutore della Manutenzione Autonoma.

Questa mira a trasferire le attività di manutenzione preventiva di primo livello o routinarie (ispezioni, pulizie, controlli, sostituzioni, smontaggi, piccole riparazioni ecc.) agli stessi addetti

alla produzione. La verifica dello stato della Manutenzione Autonoma viene effettuata mediante check list di controllo e confronto col modello della TPM.

La Manutenzione Autonoma attraverso le ispezioni e le registrazioni dei parametri funzionali giornaliere consente di misurare e tenere sotto controllo il degrado di macchine ed apparecchiature, ponendovi tempestivo rimedio attraverso l’effettuazione di semplici operazioni.

L’operatore, adeguatamente addestrato e responsabilizzato, sarà in grado inoltre di cogliere segnali, anche deboli, di anomalie nel funzionamento (come un vero e proprio strumento di monitoraggio) di macchine e/o impianti e di comunicare il problema al gestore delle attività di manutenzione.

Il principale compito della Manutenzione Autonoma è quindi quello di arrestare il deterioramento forzato, caratterizzante il periodo della mortalità infantile della bathtub curve, abbassando il tasso di guasto tipico proprio di questo periodo; i deterioramenti naturali, caratterizzanti invece gli altri due periodi della bathtub curve, possono essere rallentati rispettivamente attraverso la manutenzione programmata (selezione dei componenti prioritari, correzione dei punti deboli relativi alla costruzione o alla progettazione, analisi dei guasti per risalire alle cause ed eliminarle) e la manutenzione predittiva (uso di sistemi di monitoraggio per analizzare i trend dei dati accumulati e predire il tempo di vita residuo), associate entrambe ad un miglioramento continuo delle capacità della funzione manutenzione e del personale di produzione e ad una continua ritaratura delle politiche di manutenzione, al fine di rivalutare e stabilire continuamente l’intervallo più economico di ispezione e di manutenzione.

L’analisi del trend dei parametri funzionali e dei segnali di anomalie registrati dall’operatore, tuttavia, è funzione precipua dell’Ingegneria della Manutenzione (sia questa interna o esterna all’organizzazione) cui spetta di definire gli interventi correttivi prima dell’insorgere di inconvenienti più gravi.

Un altro punto cardine nella TPM, come già detto in precedenza, è costituito dalla prevenzione dei guasti attraverso il monitoraggio, strumento indispensabile per la realizzazione di una manutenzione su condizione efficace ed efficiente.

Esso consiste nella valutazione delle condizioni di un impianto o apparato ottenuta mediante sensoristica sofisticata. Avendo sotto controllo in ogni istante e in tempo reale le condizioni dell’impianto è possibile prevenire i guasti ed effettuare un intervento manutentivo soltanto in presenza di una avaria potenziale e/o quando risulti compatibile e conveniente con la produzione.

Anche l’analisi dei trend dei parametri sotto controllo continuo, quali ad esempio:

•

vibrazioni;•

emissioni di scarico;•

temperature;•

analisi degli oli;•

assorbimenti elettrici;•

indici di prestazione dell’impianto;è affidata a esperti di diagnostica, capaci di interpretare correttamente i dati acquisiti e fare una diagnosi tempestiva e precisa dell’insorgenza di problemi.

In alcun casi specifici (quando, ad esempio, ci si trovi a decidere se sia possibile o meno prolungare la marcia di un impianto in attesa di una fermata programmata per altri interventi già schedulati), oltre il monitoraggio continuo di certi parametri fondamentali, può rendersi necessaria la verifica di ulteriori parametri. Tali rilevamenti sono spesso condotti per mezzo di apparecchiature portatili che permettono l’effettuazione delle misure in punti “critici”. In questo modo si riducono sensibilmente sia la necessità di effettuare fermate non programmate sia i costi per la manutenzione. Inoltre si ottimizzano i consumi energetici verificando che le macchine e gli impianti marcino con i rendimenti di specifica.

Situazioni di questo genere si verificano, ad esempio, negli impianti in cui le macchine motrici sono a combustione interna. In queste applicazioni il controllo periodico delle emissioni inquinanti dettato dalle leggi in vigore determina anche l’automatica verifica del rapporto di miscela aria combustibile. La fermata dell’impianto per ritarare il sistema di combustione o per pulire e controllare le candele viene decisa in funzione del tasso e della qualità degli inquinanti rilevati perlopiù da analizzatori portatili dedicati.

I sistemi di diagnostica più evoluti, in grado autonomamente, senza cioè l’intervento di personale qualificato ed in modo continuo, di analizzare i dati forniti dal monitoraggio, assolvono quindi ad un ruolo cruciale per tutti quegli impianti di elevata importanza operativa.

Questi sistemi effettuano le analisi di trend, correlano più parametri verificando il corretto funzionamento dell’impianto in tutti i suoi apparati, ed in caso contrario individuano la collocazione e la natura dell’eventuale anomalia.Compito dell’ingegneria della manutenzione è in questo caso è quello di programmare l’unità di diagnostica e predeterminare i valori di set che in esercizio saranno confrontati con i parametri rilevati in continuo.

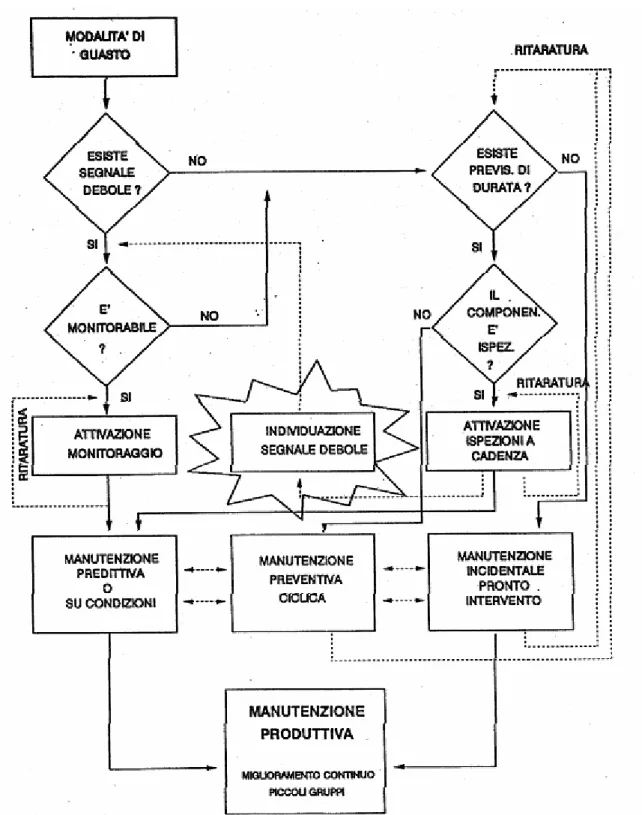

Lo schema logico di Figura 2.8 può essere una guida per la definizione delle politiche manutentive nell’ottica della manutenzione produttiva.

Reliability Centered Maintenance (RCM)

La RCM è un sistema di analisi che si basa sulla teoria dell’affidabilità e fissa una serie di comportamenti organizzativi,di regole,di metodi e di procedure per il progetto e la gestione economica della manutenzione.

La RCM, come la TPM, non si occupa solo dei problemi legati al progetto della manutenzione, ma entra nel merito anche dei problemi di gestione, occupandosi della polivalenza degli addetti, della terziarizzazione della manutenzione, riducendo i carichi di lavoro, per effetto di una riduzione degli interventi di manutenzione, controllando la gestione, i metodi e gli standard di lavoro.

Questo sistema di analisi è caratterizzato da una serie di passi consecutivi:

1) Scomposizione fisica (as built): rappresenta la struttura statica del sistema (moduli, sottoassiemi, componenti) mettendone in evidenza le interconnessioni;

2) Scomposizione funzionale (Functional Block Diagram); 3) Scomposizione affidabilistica (Reliability Block Diagram); 4) Analisi dei modi di guasto (Failure Mode and Effect Analisys); 5) Analisi delle criticità (Failure Mode and Effect Critical Analisys); 6) Selezione di una strategia di manutenzione;

7) Piano delle attività di manutenzione.

L’analisi e l’identificazione dei modi di guasto consente di limitarne le conseguenze, soprattutto quelle critiche dal punto di vista della sicurezza delle persone.

L’RCM attraverso una accurata analisi del sistema, dei componenti e dei relativi modi di guasto consente di scegliere la miglior politica manutentiva per ciascun elemento sfruttandone al massimo le caratteristiche intrinseche di affidabilità. L’RCM non può migliorare l’affidabilità di un sistema, che è determinata dal progetto, ma indica il modo migliore per mantenerlo garantendo operazioni sicure ed economiche.

Per quanto riguarda la scelta delle politiche di manutenzione da applicare ai vari componenti di un impianto, questa deve essere fatta considerando alcune prerogative fondamentali:

•

gli effetti prodotti sulla sicurezza del personale, sulla conservazione dell’ambiente, sullaproduttività aziendale o altri effetti simili;

•

la possibilità di applicare una determinata politica di intervento manutentivo in funzione della modalità di guasto o dell’esistenza di segnali deboli;•

la convenienza tecnico-economica ad implementare la politica individuata.Il risultato finale è un piano di manutenzione “dinamico” che può essere usato dalla catena manutentiva che va dai progettisti ai gestori dell’impianto fino al personale di supporto.

La RCM è particolarmente adatta a sistemi complessi grazie al suo approccio metodico, all’uso di strumenti di analisi che permettono di valutare gli effetti di relazioni funzionali complesse, le caratteristiche di manutenzione e i costi di esercizio.

Il miglioramento continuo delle prestazioni degli impianti viene quindi conseguito da una parte per mezzo delle accurate analisi dei sistemi componenti condotte per l’implementazione di RCM, dall’altra monitorando i principali parametri di funzionamento, consumi, fermi macchina, intervalli manutentivi e calcolando i principali indicatori tecnici dell’unità (macchina o impianto) come Disponibilità, Affidabilità, MTBF, MTTR.

Successivamente, effettuando un benchmarking su questi indicatori, si possono evidenziare carenze o inefficienze nella conduzione dell’impianto, nella manutenzione o nella qualità intrinseca del progetto ed approntare le azioni correttive necessarie ad eliminare le “criticità” e atte, quindi, a migliorare le prestazioni dell’impianto in termini di affidabilità, disponibilità e costi di manutenzione.

Diverse sono le ragioni che possono far sì che un sottosistema o un componente si debba considerare critico:

•

Eccessivo tasso di guasto;•

Elevata influenza sulla disponibilità dell’impianto;•

Elevata importanza ai fini della sicurezza;•

Difficoltà nell’approvvigionamento dei ricambi;•

Difficoltà nella diagnosi del guasto;Di conseguenza diverse devono essere le misure da adottare per migliorare la situazione: alcune riguarderanno il modo di condurre o manutenere l’impianto, altre invece richiederanno la riprogettazione di particolari o sottosistemi per aumentarne l’affidabilità, la manutenibilità, etc., altre ancora consiglieranno l’introduzione di ridondanze.

Lo scopo finale di RCM è, come si è visto, la stesura del piano di manutenzione. Il piano di manutenzione programma nel tempo gli interventi ed individua ed alloca le risorse necessarie.

Nella progettazione delle attività manutentive è necessario cercare di conciliare le esigenze di produzione con le risorse capaci di soddisfarle. In questo confronto prevale sempre il concetto di “redditività aziendale” (minimo costo globale della manutenzione).

2.4 Conclusioni

Una strategia manutentiva a guasto dove la soluzione e l’analisi del problema partono dopo un fermo macchina non pianificato, portano ad un incremento dei costi di manutenzione e a una riduzione della disponibilità d’impianto. Un intervento di tipo preventivo o predittivo (es. ispezioni, condition monitoring,ecc… ), ha come conseguenza la diminuzione delle attività di manutenzione correttiva e del consumo di parti di ricambio oltre che dei tempi di fermo del processo produttivo. Applicare una strategia manutentiva preventiva, passando quindi da una cultura reattiva ad una proattiva (figura 2.9), permette di implementare e definire una “mappa” tecnica dell’impianto (piani di manutenzione), che è anche la base per una riuscita introduzione di metodologie TPM (Total Productive Maintenance) e RCM (Reliability Centered Mantenance). La manutenzione proattiva infatti migliora l’approccio nel suo complesso attraverso una migliore progettazione, migliori procedure, migliore organizzazione del lavoro; questi risultati sono raggiunti attraverso una continua collaborazione e comunicazione con il reparto progettazione, migliorando così le macchine ed i sistemi ed eliminando gli errori fatti in passato, mediante una continua ed attenta analisi dei dati raccolti, prevenendo i guasti e limitando le attività di manutenzione, con un conseguente risparmio sui costi sostenuti.

Figura 2.9 Da una cultura reattiva a una cultura proattiva

Il Sistema Informativo di Manutenzione (SIM) è uno degli strumenti principali con cui viene gestito l’intero processo manutentivo, registra e rende disponibili le informazioni, gestisce le attività e supporta l’utente nell’esecuzione delle operazioni secondo le politiche manutentive e le regole gestionali stabilite, rispecchia i criteri e le metodologie dettate dall’ingegneria di manutenzione attraverso le specifiche di standardizzazione, i cicli di lavoro e le procedure.

Implementato in modo opportuno e accompagnato da procedure di utilizzo (chi fa – che cosa – come), guida l’intero processo di gestione dei lavori dalla manifestazione dell’esigenza manutentiva fino alla soluzione e alla registrazione del feedback, consentendo di ottenere una reportistica, mirata all’analisi degli indici tecnici, economici e gestionali. È strumento fondamentale per il calcolo dei budget di manutenzione ed indispensabile per il relativo controllo dei costi. Terminata l’attività, le informazioni andranno ad arricchire la storia dell’impianto permettendo così analisi statistiche, benchmarking, reporting (figura 2.10).

Figura 2.10 Esempio di sistema informativo di manutenzione

Esiste sul mercato un ampia scelta di sistemi informativi specifici per ogni tipo di applicazione, ovviamente per l’utilizzo proficuo di questi non bisogna soltanto preoccuparsi di installazione hardware e software, ma investire tempo e sforzi su alcune importanti leve di cambiamento come: la cultura aziendale, i processi di lavoro e le strutture organizzative.

La definizione di obiettivi chiari, semplici e raggiungibili, dei rispettivi indici di riferimento e del metodo attraverso il quale monitorare l’andamento del processo, permetterà analisi oggettive e puntuali su come la funzione manutenzione evolve. Il costo rimane un importate metodo per valutare l’efficienza, ma altri indici risultano essere altrettanto importanti per analisi più puntuali e di dettaglio, a titolo di esempio si riporta in figura 2.11 alcuni tra i Key Performance Indicators (KPI) più utilizzati suddivisi in tre categorie: di business, di operation, di manutenzione.

È importante sottolineare che se un atteggiamento del tipo “la manutenzione ripristina” è da considerare rigido e, in ultima analisi, controproducente, anche un atteggiamento eccessivamente favorevole verso l’innovazione e le modifiche sugli impianti.

Esso può portare a gravi problemi, come ad esempio alterazioni marginali delle condizioni di sicurezza del progetto originario.

Figura 2.11 Esempi di indicatori KPI

In questo sistema, nonostante la ormai preponderante presenza dell’informatica nelle sue varie forme, il ruolo da protagonista è comunque occupato dall’uomo; è lui l’anello fondamentale della catena manutentiva in quanto, in base alla “sensibilità” sviluppata nei confronti della macchina, rimane l’unica figura in grado di interpretare fino in fondo i dati raccolti e le loro elaborazioni, quindi in grado di organizzarle opportunamente e di spiegarle ad altri operatori/utenti.

La manutenzione dunque come strumento per aumentare la capacità produttiva, l’efficienza e la competitività è un’attività da considerare non un costo, ma un vero e proprio investimento volto, nel tempo, a ridurre concretamente e visibilmente le spese di gestione.