Capitolo 2

La manutenzione industriale

2.1 Introduzione

L’Afnor (Association francaise de Normalisation) definisce la manutenzione come l’insieme di azioni che permettono di mantenere o di ristabilire un bene in uno stato specificato o in modo di assicurare un servizio determinato.

La funzione di manutenzione costituisce quindi una necessità. E’ una funzione necessaria per ogni tipo di processo produttivo, rivelandosi indispensabile per assicurare la disponibilità dei macchinari e la sicurezza di persone e beni.

Inoltre una corretta ed efficiente gestione della manutenzione può rappresentare un mezzo per ridurre i costi ed incrementare la competitività dell’azienda.

Per queste ragioni la manutenzione vive oggi una reale mutazione a livelli organizzativi sia di tipo umano che tecnologico, assumendo un’importanza sempre crescente all’interno delle funzioni aziendali, passando da semplice appendice della funzione produzione, generatrice di costi inevitabili, a strumento di competitività, considerata come centro di profitto a tutti gli effetti.

2.2 Obiettivi della manutenzione

Gli obiettivi della funzione manutenzione risultano degli obiettivi generali, che, nel caso di un impresa, influiscono principalmente sulla redditività, sulla crescita, sulla sicurezza, sugli obiettivi sociali.

La redditività appare tuttavia come obiettivo prioritario, rappresentando la condizione imperativa che permette di raggiungere anche gli altri obiettivi in una visione a lungo termine.

La funzione manutenzione deve dunque contribuire, come del resto le altre funzioni, alla realizzazione di questo essenziale obiettivo, cioè la redditività e la competitività delle imprese.

Bisogna poi sottolineare come la sicurezza delle persone e dei beni costituisce una componente prioritaria degli obiettivi della manutenzione. Tale materia è inoltre regolata da leggi. Tuttavia, data la rapidità dell’innovazione tecnologica, le attrezzature di nuovo tipo possono trovarsi momentaneamente in anticipo sulla regolamentazione, e sarà compito della funzione manutenzione, insieme con i responsabili di sicurezza, stabilire le istruzioni interne eventualmente necessarie.

Possiamo riassumere quelli che sono gli obiettivi della manutenzione con i cosiddetti cinque zeri olimpici:

• Zero guasti • Zero difetti • Zero scorte • Zero ritardi

• Zero scritturazioni

L’industria giapponese ha ottenuto dei buoni risultati adottando questa filosofia, in particolare nell’industria automobilistica. Per restare competitive, le imprese sono dunque tenute ad adottare una accorta politica di manutenzione, che consenta di porsi come obiettivi i cinque zeri sopra citati.

Possiamo inoltre distinguere tra obiettivi tecnici e finanziari.

Obiettivi tecnici : dipendono essenzialmente dalla natura delle imprese considerate. Gli obiettivi tecnici di disponibilità effettiva delle attrezzature, possono riassumersi nei seguenti punti:

• Definire un tasso minimo di disponibilità effettiva • Un numero massimo di arresti

• Un tasso di affidabilità

Obiettivi finanziari : la manutenzione ha come fine il mantenimento delle attrezzature in uno stato specificato o tale da assicurarne un servizio determinato. Costituisce pertanto uno dei mezzi per realizzare gli obiettivi generali dell’impresa, tra cui prioritario quello della redditività. Una volta definiti gli obiettivi tecnici, l’obiettivo finanziario è quello di realizzare tali obiettivi al minimo costo. Quando i costi di indisponibilità possono essere stimati in maniera completa, e nella misura in cui i vincoli e le misure di sicurezza siano soddisfatte, ciò che ci interessa rendere minimi è l’insieme dei costi diretti di manutenzione e dei costi di indisponibilità.

2.3 Vincoli e mezzi

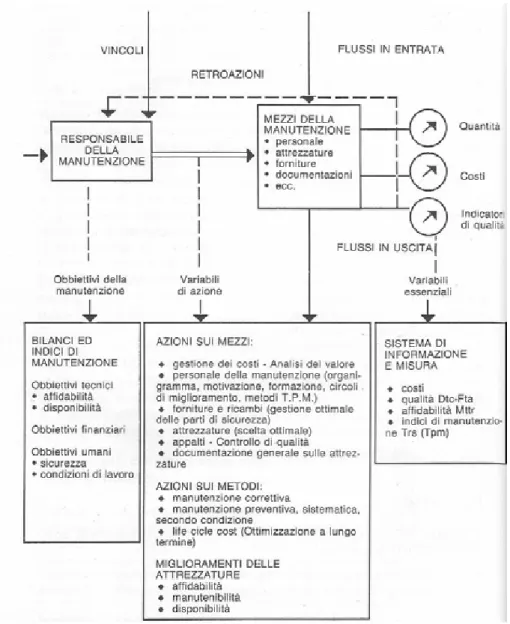

E’ importante sottolineare che in un sistema di gestione della manutenzione concorrono più variabili, tra cui i vincoli cui la funzione manutenzione deve attenersi, e i mezzi che permettono di realizzare gli obiettivi.

Il servizio di manutenzione è infatti incaricato del controllo delle apparecchiature secondo norme o leggi. Tuttavia certe ispezioni, in presenza di particolari leggi, possono essere svolte da appositi enti, come avviene ad esempio per istallazioni elettriche, apparecchiature a pressione di vapore o di gas, materiali radioattivi, macchinari ed impianti pericolosi, come presse, cesoie, forni, ecc.

Per quanto riguarda invece i mezzi che consentono di raggiungere gli obiettivi prefissati, essi sono numerosi, e comprendono:

• I mezzi della funzione di manutenzione: personale, forniture e attrezzature, documentazione, organizzazione generale;

• I metodi: manutenzione preventiva, secondo condizione, correttiva, e loro utilizzazione ottimale;

• Gli strumenti di gestione;

• Il miglioramento sistematico delle attrezzature: affidabilità, manutenibilità, disponibilità ( manutenzione migliorativa );

• Il sistema di informazione e misura, con i relativi indicatori tecnici e finanziari; • L’utilizzazione dell’informatica

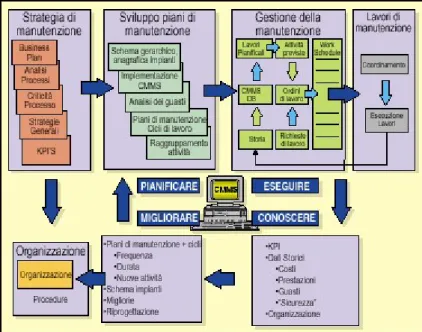

Viene di seguito riportata, in figura 2.1, uno schema di un sistema di gestione della manutenzione, dove si possono notare le varie parti costituenti il sistema stesso, e le relazioni tra esse esistenti. Tale schema sarà una base di partenza per una corretta analisi sistemica, che mira ad assicurare la coesistenza tra le varie parti.

2.4 Storia ed evoluzione della manutenzione.

Analizzando la storia si può notare che i problemi relativi alla manutenzione in campo produttivo erano già presenti nelle vecchie botteghe artigiane.

In questo modo, l’artigiano si trovava ad essere l’unico autore del prodotto, garantendone e controllandone qualità e conservazione, mantenendo inoltre tutto il know-how relativo. Quell’artigiano compiva anche implicitamente il controllo di qualità e con esso le azioni di manutenzione che riteneva necessarie per la sua garanzia.

All’epoca manifatturiera seguì la rivoluzione industriale, che portò a focalizzare l’attenzione della produzione sulla dimensione quantitativa. Si introdussero metodi di meccanizzazione e parcellizzazione del lavoro, che venne organizzato “scientificamente” secondo i criteri esposti da Taylor e applicati in maniera rigida ed esaustiva nelle fabbriche di Henry Ford .

Con la diffusione del “taylorismo-fordismo” andò sempre più scomparendo l’identità artigianale prodotto = qualità, e con essa i conseguenti interventi manutentivi. Il ciclo produttivo portò alla nascita di nuove figure professionali, alcune totalmente nuove,come per esempio: i progettisti,i programmatori, gli addetti alle varie fasi specialistiche della produzione, i controllori dei tempi, dei metodi , della qualità. Per quanto riguarda l’utilizzo vero e proprio del prodotto e della sua conservazione nel tempo emergeva, ma questa volta in maniera esplicita, la figura professionale del manutentore.

Ecco dunque che l’esistenza della manutenzione in forma esplicita si intreccia, ancora e direttamente, a quella della qualità. Inizialmente il controllo qualità veniva effettuato solo sul prodotto finale, utilizzando spesso metodologie statistiche di tipo distruttivo allungando conseguentemente la catena tayloristica di produzione. Infatti, il controllo a posteriori basato sulle leggi probabilistiche dei grandi numeri era costoso perché richiedeva di scartare definitivamente i prodotti ritenuti qualitativamente non accettabili, e comunque era poco utile quanto a possibili interventi di adeguamento mentre il ciclo produttivo era ancora in atto. Fu alla fine degli anni cinquanta che incominciò a cambiare la concezione dell’organizzazione produttiva, finalizzata al recupero dell’individualità dei collaboratori e con essa la loro motivazione, la loro attenzione, la loro professionalità.

È in questo momento che nascono nuove tecniche, come quella del Just in time e dell’informatizzazione e robotizzazione dei cicli di produzione attraverso le quali si sviluppò la lean production e una più ampia flessibilità produttiva.

Oggi il controllo di qualità anziché riguardare il prodotto in modo diretto si è spostato su tutte le fasi produttive, con una responsabilizzazione piena degli operatori addetti e quindi dell’individuo che diviene il protagonista assoluto del processo.

Contemporaneamente si amplia anche il ciclo produttivo, che tende a estendersi ai rapporti con i clienti utilizzatori dei prodotti per consentire la migliore utilizzazione. Nel mercato si afferma sempre più la concezione che il prodotto sia prima di tutto un servizio con l’obiettivo del mantenimento della qualità anche durante il vero e proprio uso.

A questo punto nasce l’esigenza, adesso in modo esplicito, di un processo manutentivo strettamente legato a quello produttivo e per questo strutturato con caratteristiche di vera e propria scienza. Oggi, infatti, nell’era dell’informatica e della conoscenza, la manutenzione diventa fenomeno organizzativo esplicito che viene affrontato con le metodologie propri del sapere scientifico.

Come tale si caratterizza attraverso quella conoscenza che proviene, dall’esperienza maturata operando sul campo e, quindi, come informazione da trasformare in formazione continua non soltanto per gli addetti ai lavori, ma anche per gli utenti utilizzatori dei beni da conservare. Le accresciute capacità di archiviare dati, e quindi di accumulare conoscenza, diventano anche la premessa per una migliore programmazione delle attività manutentive e per il conseguente controllo esecutivo in grado di assicurare qualità, sicurezza e perciò affidabilità da conservare attraverso l’utilizzo costante di informazione e formazione.

La manutenzione è storicamente riuscita a rimanere fuori dai rigori di leggi scientifiche e dell’organizzazione per rimanere sotto l’egida di una artigianale casualità. Oggi, con il ricorso a nuove tecnologie e in particolare grazie all’informatica distribuita sta sempre più avviandosi verso un’organizzazione ben preparata.

La manutenzione, come molti settori della produzione, ha conosciuto una modifica molto profonda delle abitudini e dei metodi.

La nuova direzione della manutenzione è evidenziata dal fatto che non è più subita come male necessario e non è più legata essenzialmente ai guasti. Al contrario, la manutenzione è ora integrata nella progettazione fin dallo stadio della concezione, allo stesso titolo della qualità. L’evoluzione delle caratteristiche essenziali dei materiali è seguita durante tutta la vita delle apparecchiature. Qualità e manutenzione sono divenute due nozioni indissociabili e complementari, che poggiano, in parte, su basi comuni. Occorre quindi prevedere i guasti in modo da poterne minimizzare le conseguenze. Bisogna dunque basare le operazioni di manutenzione sulle indicazioni di strumenti di misura che ci informano in anticipo sulla

evoluzione del sistema e ci permettono di prevedere il momento in cui l’intervento diviene necessario.

Si passa così progressivamente, ma in modo irreversibile, dalla manutenzione correttiva, che interviene dopo il guasto, alla manutenzione preventiva che era dapprima sistematica, cioè effettuata seguendo uno scadenzario e dunque cieca, e che ora è su condizione o predittiva e tiene conto delle informazioni fornite da strumenti sullo stato di certe caratteristiche o sull’evoluzione di certi sintomi di degrado.

La Manutenzione Assistita dal Calcolatore (MAC) è diventata una pratica d’uso comune, ma ultimamente stanno affermandosi, inoltre, in fatto di manutenzione industriale, lo sviluppo di sistemi esperti e l’aiuto della diagnostica per rendere più efficaci le previsioni. Questa evoluzione, per quanto profonda, non costituisce che la messa in opera dei mezzi destinati a rendere sia più efficaci che meno costose le operazioni di manutenzione.

Infine si osserva lo sviluppo e l’affermazione di una vera e propria ingegneria della manutenzione che permette di riadattare gli apparecchi obsoleti completandone la strumentazione al fine di renderle affidabili grazie al controllo dell’evoluzione dei più caratteristici sintomi di degrado. Tali operazioni, vere cure di giovinezza, permettono, evitando nuovi investimenti, di diminuire i costi di fabbricazione.

2.5 Politiche manutentive.

In principio la manutenzione consisteva essenzialmente in ricerca guasti e riparazioni, che corrisponde alla attuale manutenzione correttiva. Operazioni come ingrassaggio e lubrificazione rappresentavano l’inizio della manutenzione preventiva, che si sviluppò velocemente, soprattutto in realtà dove era in gioco la sicurezza delle persone, come per le imprese di trasporto, dove vennero introdotti dei controlli sistematici rigorosi. Ad esempio per gli aerei da trasporto furono stabilite revisioni periodiche legate al numero di ore di volo effettuate.

La manutenzione preventiva, che consiste dunque in interventi periodici, rispondeva dunque al meglio prevenire che guarire, e si adattava bene ad attrezzature di tipo elettromeccanico, in cui la maggior parte dei guasti erano dovuti all’usura, e quindi prevedibili. In seguito si cercò di ottimizzare anche in modo empirico la frequenza degli interventi sistematici, tenuto conto dello stato in cui si trovava l’attrezzatura al momento dello smontaggio, a differenza di quanto avveniva prima, con organizzazione e pianificazione degli interventi

periodici fissati a priori. In seguito furono messi a punto mezzi rigorosi della sostituzione preventiva sistematica : Kelly fu un precursore, adattando la legge di avaria degli elementi a una legge logaritmica normale. Dei grafici indicavano le condizioni ottimali di sostituzione preventiva sistematica, a partire dal rapporto P/p tra il costo totale P di un’avaria e il costo p di sostituzione preventiva. Tuttavia la legge di Weibull, il cui impiego si è in seguito sviluppato, si adatta meglio per rappresentare le leggi di avaria.

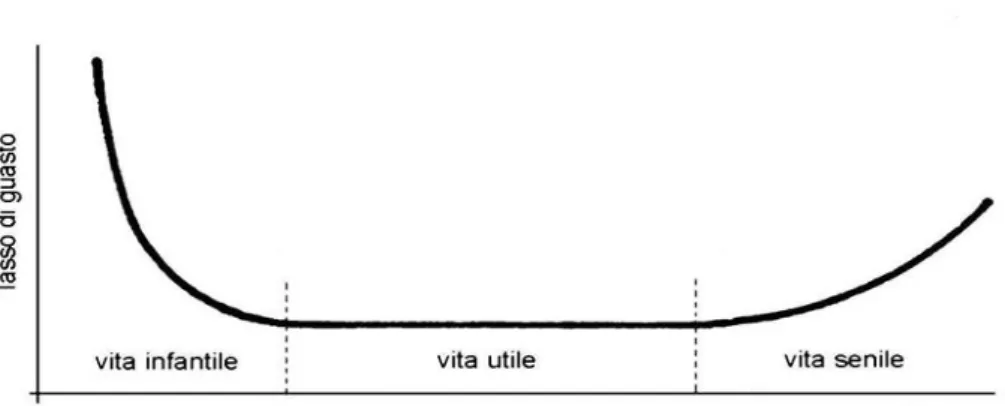

Con lo sviluppo dell’elettronica si è poi constatato che numerosi componenti presentavano un tasso di guasto λ(t) quasi costante nel tempo, una volta passato il periodo dei difetti di giovinezza eventuali, e che la loro sostituzione preventiva con elementi nuovi identici non presentava alcun interesse, ma al contrario presentava l’inconveniente di far subire eventuali difetti di giovinezza, come è visibile in figura 2.2,dove è rappresentato l’andamento del tasso di guasto nel tempo. Al tempo stesso poi, lo smontaggio di alcune parti poteva essere controproducente, ad esempio lo smontaggio della attrezzature idrauliche degli aerei poteva costituire una causa di avaria, per l’introduzione di impurità nei circuiti. E’ parso quindi preferibile, in alcuni casi, sorvegliare il buono stato degli elementi che potevano essere oggetto di guasti dannosi, per intervenire solo a ragion veduta, qualora si fosse prodotto un inizio di avaria. Questa politica costituisce la manutenzione secondo condizione, che è quindi una manutenzione preventiva subordinata però ad un tipo di avvenimento predeterminato, come un’autodiagnosi, informazioni da un rilevatore, misura di un consumo. Può infatti risultare molto vantaggioso rimpiazzare certi elementi il più tardi possibile, quando cominciano a subire un degrado progressivo, piuttosto che in maniera sistematica, dopo una durata di vita relativamente corta. In particolare per fenomeni di degrado lenti e progressivi, di cui si può seguire l’evoluzione, la manutenzione secondo condizione presenta anche un aspetto predittivo. Diventa infatti possibile prevedere la data fino a cui l’evoluzione del degrado constatato resta entro limiti accettabili, e così organizzare al meglio l’intervento manutentivo. E’ proprio lo sviluppo di mezzi di controllo non distruttivi e di strumenti di misura di segnali deboli che ha permesso di sviluppare la manutenzione secondo condizione, fino alla sua forma più evoluta, che fa ricorso all’elaboratore per registrare diagnosi, controlli e allarme.

Figura 2.2 Andamento del tasso di guasto nel tempo

Nella attuale realtà industriale le politiche per effettuare manutenzione possono pertanto essere raggruppate in quattro categorie principali:

• A guasto; • Preventiva;

• Predittiva (CBM – Condition Based Maintenance);

• Migliorativa – identificazione delle cause di guasto e riprogettazione per rimuoverle.

Se un programma di manutenzione ha successo o meno lo si può giudicare in termini di quanto riesce prevenire le conseguenze di sicurezza e/o operative (fermo macchina) di guasti agli impianti, determinando così un incremento della disponibilità degli stessi.

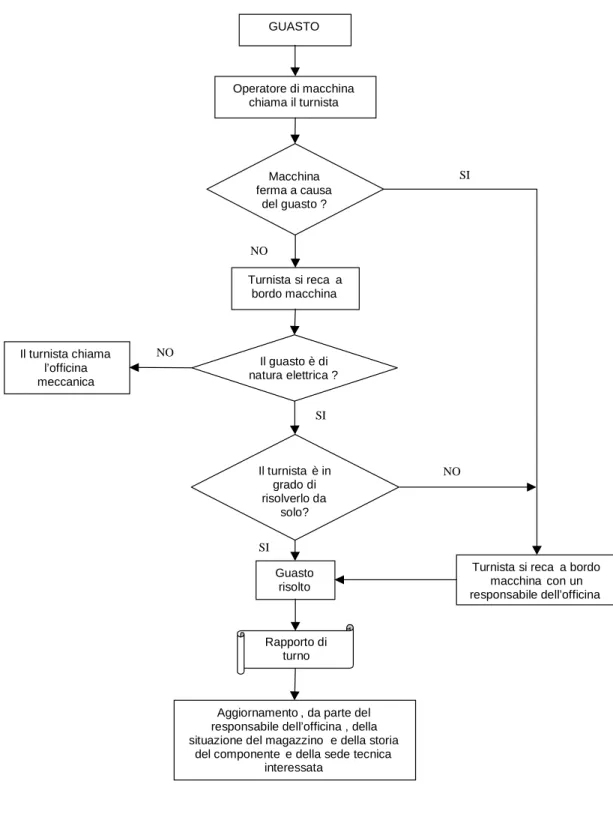

La manutenzione, i suoi costi, la sua efficacia e la sua efficienza in ogni tipo d’impianto dipendono dalla corretta integrazione di queste quattro attività, a differenza di ciò che accadeva storicamente, e spesso purtroppo accade ancora oggi in molte realtà aziendali, dove l’unica politica adottata è quella reattiva. Si riporta in proposito, in figura 2.3, un esempio di schema di gestione di un guasto elettrico da parte della manutenzione elettrica . Nei paragrafi successivi le quattro politiche prima elencate saranno esaminate più in dettaglio.

GUASTO

Operatore di macchina chiama il turnista

Turnista si reca a bordo macchina

Turnista si reca a bordo macchina con un responsabile dell’officina Il guasto è di natura elettrica ? Il turnista chiama l’officina meccanica Il turnista è in grado di risolverlo da solo? Guasto risolto Rapporto di turno

Aggiornamento , da parte del responsabile dell’officina , della situazione del magazzino e della storia

del componente e della sede tecnica interessata Macchina ferma a causa del guasto ? SI SI SI NO NO NO

2.6 Nuove filosofie di manutenzione

I metodi evoluti di manutenzione sono ormai parte integrante della produttività, e costituiscono un mezzo per contribuire efficacemente al miglioramento dei risultati e della competitività delle imprese. Questi metodi vi contribuiscono permettendo non solo una riduzione dei costi diretti di manutenzione, ma anche un accrescimento dell’efficacia delle attrezzature. Questo accrescimento della produttività risulta da una ricerca sistematica di miglioramento della loro affidabilità, manutenibilità, e, più in generale, disponibilità.

Le linee evolutive che si vanno delineando in Ingegneria della Manutenzione vedono sempre più l’affermarsi dei principi della Total Productive Maintenance (TPM) o manutenzione produttiva di origine giapponese e della Reliability Centered Maintenance (RCM) o manutenzione centrata sull’Affidabilità sviluppata invece negli Stati Uniti di America in ambito aeronautico-militare.

Più recentemente, poi, è diventato spiccato il ricorso al Global Service di manutenzione all’impiego sempre più massiccio di sistemi informativi dedicati e di internet per la gestione, lo scambio e l’elaborazione dei dati anche da postazioni remote.

Manutenzione Produttiva (Total Productive Maintenance)

La TPM è un approccio moderno alla manutenzione, il cui obiettivo è di ottimizzare l’efficienza dei macchinari, eliminare i guasti, e favorire l’autonomia dei singoli operatori. In pratica essa combina il metodo americano della manutenzione preventiva con quello giapponese del controllo totale di qualità e il coinvolgimento degli operatori a qualsiasi livello aziendale. Il risultato è un sistema innovativo per la manutenzione delle macchine, che migliora la qualità e l’efficienza, elimina i guasti, e promuove gruppi autonomi di manutenzione, con attività giornaliere.

Là dove è stato adottato, questo sistema ha portato ad ottimi risultati : ha migliorato visibilmente il posto di lavoro, aumentato il livello di conoscenza e la professionalità degli operatori di linea e dei manutentori, ridotto la rottura della macchine, minimizzato i tempi morti e le piccole fermate, attenuato i difetti di qualità e i reclami dei clienti, aumentato la produttività, tagliato lavoro e costi, ridotto l’inventario delle parti di ricambio e gli incidenti sul lavoro.

Il TPM, secondo il Japan Institute of Plant Maintenance, è caratterizzato da cinque punti fondamentali :

• Massimizzare l’efficacia complessiva degli impianti ;

• Stabilire un accurato sistema di manutenzione preventiva per l’intera vita della macchina ;

• Responsabilizzare tutte le funzioni della fabbrica ; • Coinvolgere tutto il personale ;

• Promuovere la manutenzione produttiva attraverso una “gestione motivante” ( attività di piccoli gruppi autonomi ) ;

La parola “totale” che contraddistingue la TPM è da intendersi secondo tre significati: 1. Efficienza totale : indica la ricerca di efficienza economica e finanziaria ; 2. Sistema totale di manutenzione : include la manutenzione reattiva, quella

correttiva, quella preventiva e quella proattiva ;

3. Partecipazione di tutti i dipendenti : include la manutenzione autonoma, eseguita dagli operatori in piccoli gruppi.

L’efficienza di uno stabilimento dipende dall’efficienza con cui sono utilizzate le macchine, i materiali, le persone, i metodi. La TPM si propone di eliminare le “sei cause fondamentali di perdita di produttività” :

Perdite di tempo:

1. fermate dell’impianto dovute a rotture ;

2. correzioni di produzione, set-up e messa a punto; Perdite di velocità :

3. tempi di inattività e microfermate, dovute all’anormale funzionamento dei sensori ; 4. riduzioni di velocità di lavorazione, causate dalla discrepanza tra la velocità ideale

degli impianti, come è stata progettata, e quella reale ; Difetti :

5. difetti di qualità dovuti al processo, che comportano scarti o riparazioni necessarie per ripristinare la qualità della produzione ;

La manutenzione produttiva mira alla semplificazione dei sistemi, sempre più complessi sia a livello tecnologico che per dimensioni. Tale semplificazione deriva dal passaggio da una struttura per funzioni ad una gestione per processo.

La stabilizzazione del processo, la semplificazione delle procedure e la standardizzazione dei metodi di lavoro permettono la mobilità degli operatori su più macchine e su diverse postazioni della stessa linea e facilitano l'addestramento e la conseguente omogeneizzazione della cultura. Si creano così i presupposti per un'altra dimensione che caratterizza la manutenzione produttiva: il lavoro di team.

Come detto, è necessaria la diffusione della cultura manutentiva a tutti i livelli: dal conduttore della macchina al manager (owner) del processo, che diventa anche capo manutenzione.

Un ruolo chiave nella Manutenzione Produttiva è comunque ricoperto dall’operatore che diventa esecutore della Manutenzione Autonoma.

Questa mira a trasferire le attività di manutenzione preventiva di primo livello o routinarie (ispezioni, pulizie, controlli, sostituzioni, smontaggi, piccole riparazioni ecc.) agli stessi addetti alla produzione. La verifica dello stato della Manutenzione Autonoma viene effettuata mediante check list di controllo e confronto col modello della TPM.

La manutenzione autonoma attraverso le ispezioni e le registrazioni dei parametri funzionali giornaliere consente di misurare e tenere sotto controllo il degrado di macchine ed apparecchiature, ponendovi tempestivo rimedio attraverso l’effettuazione di semplici operazioni. L’operatore, adeguatamente addestrato e responsabilizzato, sarà in grado inoltre di cogliere segnali, anche deboli, di anomalie nel funzionamento (come un vero e proprio strumento di monitoraggio) di macchine e/o impianti e di comunicare il problema al gestore delle attività di manutenzione.

L’analisi del trend dei parametri funzionali e dei segnali di anomalie registrati dall’operatore, tuttavia, è funzione dell’Ingegneria della Manutenzione (sia questa interna o esterna all’organizzazione) cui spetta di definire gli interventi correttivi prima dell’insorgere di inconvenienti più gravi.

Un altro punto cardine nella TPM è costituito dalla prevenzione dei guasti attraverso il monitoraggio, strumento indispensabile per la realizzazione di una manutenzione condition based efficace ed efficiente.

Esso consiste nella valutazione delle condizioni di un impianto o apparato ottenuta mediante sensoristica sofisticata. Avendo sotto controllo in ogni istante e in tempo reale le condizioni dell’impianto è possibile prevenire i guasti ed effettuare un intervento manutentivo

soltanto in presenza di una avaria potenziale e/o quando risulti compatibile e conveniente con la produzione.

Anche l’analisi dei trend dei parametri sotto controllo continuo, quali ad esempio:

• vibrazioni;

• emissioni di scarico; • temperature;

• analisi degli oli; • assorbimenti elettrici;

• indici di prestazione dell’impianto;

è affidata a esperti di diagnostica, capaci di interpretare correttamente i dati acquisiti e fare una diagnosi tempestiva e precisa dell’insorgenza di problemi.

I vantaggi derivanti dall’impiego di questi strumenti sono:

• miglioramento delle condizioni generali di sicurezza: la diagnostica è infatti spesso in grado di rilevare l’insorgere di un problema che potrebbe potenzialmente concretizzarsi in evento pericoloso prima che questo accada, mentre l’intero impianto rimane costantemente sotto controllo; in più, in caso di incidente, il sistema di diagnostica è in grado di fornire indicazioni utili alle squadre di intervento che verranno così facilitate nei loro compiti;

• miglioramento della disponibilità degli impianti: le squadre di manutenzione infatti non dovranno dilungarsi nella diagnosi e nella localizzazione di eventuali avarie risparmiando così tempo;

• prolungamento dei tempi di esercizio degli impianti; • riduzione dei costi di diagnostica tradizionale; • supporto alla manutenzione on condition; • riduzione dei costi di manutenzione;

• ottimizzazione dell’impiego di parti di ricambio.

In alcun casi specifici (quando, ad esempio, ci si trovi a decidere se sia possibile o meno prolungare la marcia di un impianto in attesa di una fermata programmata per altri interventi già schedulati), oltre il monitoraggio continuo di certi parametri fondamentali, può rendersi

necessaria la verifica di ulteriori parametri. Tali rilevamenti sono spesso condotti per mezzo di apparecchiature portatili che permettono l’effettuazione delle misure in punti “critici”. In questo modo si riducono sensibilmente sia la necessità di effettuare fermate non programmate sia i costi per la manutenzione. Inoltre si ottimizzano i consumi energetici verificando che le macchine e gli impianti marcino con i rendimenti di specifica.

Situazioni di questo genere si verificano, ad esempio, negli impianti in cui le macchine motrici sono a combustione interna. In queste applicazioni il controllo periodico delle emissioni inquinanti dettato dalle leggi in vigore determina anche l’automatica verifica del rapporto di miscela aria combustibile. La fermata dell’impianto per ritarare il sistema di combustione o per pulire e controllare le candele viene decisa in funzione del tasso e della qualità degli inquinanti rilevati perlopiù da analizzatori portatili dedicati.

I sistemi di diagnostica più evoluti, in grado autonomamente, senza cioè l’intervento di personale qualificato ed in modo continuo, di analizzare i dati forniti dal monitoraggio, assolvono quindi ad un ruolo cruciale per tutti quegli impianti di elevata importanza operativa.

Questi sistemi effettuano le analisi di trend, correlano più parametri verificando il corretto funzionamento dell’impianto in tutti i suoi apparati, ed in caso contrario individuano la collocazione e la natura dell’eventuale anomalia.

L’ingegneria di manutenzione ha quindi il compito di programmare l’unità di diagnostica e predeterminare i valori di set che in esercizio saranno confrontati con i parametri rilevati in continuo.

Il sistema informativo per la gestione dei dati acquisiti con la diagnostica (monitor) è spesso non interagente con l’altro sistema informativo per la gestione organizzativa delle attività manutentive, comunemente conosciuto come CMMS (Computerized Maintenance Management System).

Questo porta a non sfruttare a pieno le possibilità della diagnostica per cui, recentemente, gli sforzi sono stati orientati ad integrare questi due sistemi in un unico sistema chiamato Integrated Maintenance System ( SIM ).

Tale integrazione consentirà al monitor di interagire direttamente con il CMMS per poter schedulare autonomamente gli interventi manutentivi in maniera ottimizzata.

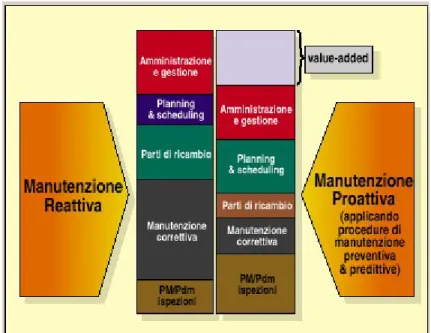

L’introduzione della TPM significa sostituire una strategia manutentiva a rottura dove la soluzione e l’analisi del problema partono dopo un fermo macchina non pianificato, che porta ad un incremento dei costi di manutenzione e a una riduzione della disponibilità d’impianto, con un intervento di tipo preventivo o predittivo (es. ispezioni, condition monitoring,ecc…), che ha come conseguenza la diminuzione delle attività di manutenzione correttiva e del consumo di

parti di ricambio oltre che dei tempi di fermo del processo produttivo. Applicare una strategia manutentiva preventiva, passando quindi da una cultura reattiva ad una proattiva, permette, come visibile in figura 2.4, di implementare e definire una “mappa” tecnica dell’impianto (piano di manutenzione), che è anche la base per una riuscita introduzione di metodologie TPM (Total Productive Maintenance).

Figura 2.4: Da una cultura reattiva a una cultura proattiva.

Manutenzione centrata sull’Affidabilità (Reliability Centered Maintenance).

Come il TPM, la RCM non è una politica di manutenzione, ma piuttosto una serie di comportamenti organizzativi, di regole, di metodi e di procedure per il progetto e a gestione economica della manutenzione. Essa è un approccio basato sull’affidabilità, che si è sviluppato in campo aeronautico negli Stati Uniti a partire dagli anni ‘60.

La RCM combina dunque intuizione e un approccio statistico molto rigoroso per applicare la migliore forma possibile di strategia ai diversi campi di interesse. L’obiettivo finale di un approccio al TPM condotto mediante questa metodologia consiste nel mantenere gli strumenti

operativi in condizioni tali da permettere il raggiungimento della missione aziendale senza spreco eccessivo delle risorse disponibili. I principi della RCM mirano a incrementare rapidamente ed a sostenere una crescita della disponibilità e della sicurezza degli impianti. Questi principi supportano anche la determinazione dei fabbisogni di manutenzione delle nuove apparecchiature in maniera da garantire affidabilità, velocità e precisione nell’analisi, e contribuiscono ad una significativa riduzione dei costi.

Implementando la RCM si possono ottenere i seguenti benefici: • Il consumo dei ricambi può ridursi fino al 50%

• Manutenzione ciclica diminuita de 50-70%

• Le relazioni fra manutenzione e produzione migliorano • Le sostituzioni programmate sono eliminate completamente

• Le richieste di lavori che necessitano di prestazioni specialistiche diminuiscono fortemente

Tali risultati vengono ottenuti applicando la RCM su tre livelli:

1. Stimolando la valutazione delle conseguenze dei guasti, in modo da integrare le decisioni circa la sicurezza, i parametri economici e i costi di manutenzione.

2. Sviluppando la ricerca sui modelli di comportamento al guasto dei sistemi complessi, in modo da avere un approccio nella scelta delle più opportune politiche di prevenzione, oppure nell’individuazione di attività alternative, nel caso non sia possibile applicare la manutenzione preventiva.

3. Combinando queste attività in un processo che garantisca la produzione di scelte ottimali.

La RCM stimola ad analizzare gli effetti dei guasti in modo da classificarli in categorie:

• Effetti latenti su guasti incipienti

• Effetti che coinvolgono la sicurezza delle persone • Effetti sulla conduzione operativa del mezzo produttivo

• Effetti che non hanno conseguenze sulla conduzione, ma che generano ugualmente costi di manutenzione

La RCM utilizza dunque la teoria dell’affidabilità come base, ossia un modello di analisi delle cause di guasto che consente al manutentore di definire i piani e le modalità di gestione degli interventi. Essa entra inoltre nel merito anche di problemi di gestione, occupandosi della polivalenza degli addetti, della terziarizzazione della manutenzione, riducendo i carichi di lavoro, per mezzo di una riduzione degli interventi manutentivi, controllando la gestione e i metodi.

Lo sviluppo della RCM avviene in tre fasi:

1. Uso delle tecniche RCM per valutare le conseguenze dei guasti. Alla fine di questo processo si deve arrivare con la documentazione necessaria a formulare i piani di manutenzione di tutte le apparecchiature. Se già sono presenti dei piani di manutenzione esistenti, si potrà notare una netta riduzione del carico di lavoro dei nuovi rispetto ai precedenti.

2. Uso delle informazioni emerse dalla prima fase per rivedere le politiche di gestione dei lavori di manutenzione.

3. Progettazione o riprogettazione delle procedure e dei sistemi operativi e dei relativi fabbisogni informativi, che l’attuazione delle primedue fasi hanno certamente ridotto.

La RCM può essere vista come un approccio alla manutenzione che combina i metodi reattivi, predittivi, preventivi, proattivi e tutte le possibili strategie per massimizzare la vita di un componente, al fine di decidere come effettuare la manutenzione di un componente, sulla base di un approccio sia intuitivo che rigoroso e statistico.

L’analisi RCM si basa sulle seguenti domande:

• Come lavora la macchina? • Come si guasta la macchina?

• Quali sono le conseguenze del guasto? • Cosa si può fare per prevenire il guasto?

I principi base della RCM sono:

1. mantenere la funzionalità del sistema : è bene garantire la funzionalità del sistema prima di effettuare la manutenzione di un singolo componente, cioè chiedersi : “può il sistema continuare a funzionare se quel componente si guasta?”. Se la risposta è si, allora si può accettare di attendere che quel componente si guasti. 2. concentrarsi sulle responsabilità : non solo evitare che il guasto si verifichi, ma

capire perché si verifica e come evitarlo.

3. capire i limiti dei progetti : un programma di manutenzione può mantenere solo il livello di funzionalità inerente ai criteri di progetto. Diventa quindi fondamentale per i team di manutenzione effettuare un feedback ai progettisti per evitare futuri errori di progettazione o per migliorare la progettazione stessa con l’intento di facilitare la manutenibilità della macchina, diminuendo poi il MTTR.

4. garantire sempre la sicurezza, poi l’economia : la sicurezza deve essere garantita sempre e ad ogni costo, rappresentato così il primo obiettivo della manutenzione. 5. definire il guasto come una condizione insufficiente : il guasto è definito come una

perdita di produttività e di qualità. 6. ridurre il numero di guasti.

7. individuare quattro diversi sistemi di manutenzione :

a) manutenzione reattiva : sostituire il componente dopo che si è verificato il guasto solo se ciò non influisce sulla funzionalità del sistema e se è più economico sostituirlo dopo la rottura;

b) manutenzione preventiva basata sul calendario : organizzare gli interventi basandosi sul tempo trascorso dall’ultimo intervento;

c) manutenzione secondo condizione : basata sui risultati di ispezioni e test. I guasti sono analizzati in modo da determinare quando intervenire sul componente in modo da prevenire il guasto;

d) manutenzione proattiva : legata alle conoscenze acquisite con il tempo, in modo da migliorare tutta l’organizzazione, i lavori, conoscere in anticipo gli effetti dei guasti e come intervenire.

8. la RCM è un processo continuo : si devono continuamente fornire feedback sui risultati ottenuti e sulle perdite registrate al fine di permettere sempre un miglioramento continuo.

L’adozione di un programma di manutenzione basato sui principi della RCM, offre i seguenti risultati:

1. Resistenza : l’obiettivo della RCM è migliorare la resistenza delle macchine e dei componenti. Questo risultato viene ottenuto tramite una costante rivalutazione del programma di manutenzione e la continua comunicazione fra il team di manutenzione , operatori, meccanici, progettisti e manager.

2. Costi : nel periodo immediatamente successivo all’adozione della RCM i costi di manutenzione aumentano a causa dell’acquisto di nuovi strumenti ed accessori. Questo aumento è però seguito da una forte diminuzione non appena i guasti vengono prevenuti e il componente sostituito prima che si deteriori.

3. Programmazione : il vantaggio della manutenzione sotto condizione è di prevenire il gusto e permettere di organizzare le operazioni, le parti di ricambio e le risorse con anticipo sul guasto.

4. Sostituzione dei componenti : il vantaggio della RCM è di utilizzare il più possibile un componente. Con la RCM la sostituzione del componente è basata solo sulle sue reali condizioni, non su un calendario, permettendo quindi un aumento della vita di un componente.

5. Efficienza e produttività : il primo obiettivo della RCM è, come detto prima, la sicurezza. Subito dopo vengono efficienza e produttività. La flessibilità della RCM permette di intervenire solo se necessario senza generare costi aggiuntivi né perdite di produzione.

Passiamo ora ad analizzare più in dettaglio i quattro diversi sistemi di manutenzione della RCM, che verranno opportunamente integrati tra loro a seconda della criticità del guasto del componente da mantenere.

Manutenzione reattiva : con questo tipo di manutenzione si intende la manutenzione a rottura , le riparazioni e le strategie di sostituzione solo dopo il verificarsi del guasto ( Run-to-Failure Maintenance ). La manutenzione a rottura interviene nel momento in cui accade un guasto, o la parte perviene al completamento del suo ciclo di vita utile, in altre parole si permette ad una macchina di operare fino a che non si rompe senza fare nessun tipo di manutenzione preventiva. Tale sistema è usato se :

1. la possibile manutenzione da applicare è troppo costosa, per cui diventa più economico ripararla quando si rompe

2. il numero dei guasti che potrebbero occorrere è talmente basso che è preferibile stabilire altre priorità

3. il malfunzionamento non influisce significativamente sulla produzione o genera perdite finanziarie limitate esclusivamente ai bassi costi di riparazione

Il principale aspetto negativo di questo sistema è costituito dai guasti inaspettati, non previsti. Spesso infatti non sono disponibili in magazzino parti di ricambio ed i tempi di approvvigionamento sono molto lunghi per cui si è costretti a pagare un premio aggiuntivo. I materiali possono essere ordinati costantemente in stock maggiori, anche se il loro utilizzo non è previsto, con conseguenti maggiori costi ed un inefficiente gestione del magazzino. Tuttavia esistono dei casi in cui l’utilizzo di tale sistema di manutenzione può risultare ottimale, qualora ciò fosse evidenziato dai risultati dell’analisi di criticità tipica della RCM.

Manutenzione preventiva : questo sistema di manutenzione è composto da attività giornaliere, regolarmente organizzate, come ispezioni, regolazioni, pulizie, lubrificazione, sostituzioni minori, riparazioni di componenti, e tutte quelle azioni atte a prevenire guasti improvvisi e problemi al processo produttivo, e ridurne la severità e la frequenza. La manutenzione preventiva programma gli interventi sulla base di un calendario, o in base alle ore di lavoro o al numero di cicli di lavoro di un componente. E’infatti necessario conoscere il tasso di guasto di un componente, o il suo inverso MTTF ( Mean time to failure ) : tuttavia questi dati spesso non sono disponibili o sono calcolati solo per pochi componenti. Il MTBF ( Mean time between failure ) è utilizzato come base iniziale per stabilire gli interventi da effettuare, ma tale approccio è poco idoneo perchè non fornisce alcuna indicazione sul miglioramento dello stato di salute di un componente, ma solo informazioni sulla vita media, per un gruppo di componenti che hanno subito dei guasti.

Gli obiettivi degli interventi di manutenzione preventiva sono rappresentati dalla conoscenza della condizione delle macchine e dallo studio accurato dell’andamento dei guasti per predire lo stato di salute delle apparecchiature. Possono essere utilizzate varie tecniche, tra cui :

1. Anticipare il guasto utilizzando l’esperienza : per alcuni componenti o apparecchiature la storia dei guasti o l’esperienza del personale consente di poter prevedere il verificarsi del guasto, che quindi è legato al tempo. E’ bene dunque

prevedere almeno tre ispezioni prima del verificarsi del guasto, in modo da conoscere meglio l’apparecchiatura.

2. Utilizzare una distribuzione statistica dei guasti : utilizzando dei dati statistici, come la distribuzione di Weibull, si possono determinare la periodicità, distribuzione e probabilità che un guasto si verifichi.

3. Conservare le informazioni ottenute : la mancanza di informazioni sui componenti è spesso un problema, ma dopo aver programmato ed effettuato gli inerventi previsti è bene conservare i dati ottenuti. Questi dati permetteranno di conoscere meglio le macchine e la loro storia, permettendo così una programmazione degli interventi futuri più facile ed efficiente.

Manutenzione sotto condizione : la manutenzione sotto condizione, Condition Based Management ( CBM ) , conosciuta anche come manutenzione predittiva, utilizza principalmente test non distruttivi, ispezioni visive e analisi dei dati per conoscere lo stato di salute delle macchine, permettendo così di predire il verificarsi dei guasti e aumentare la vita dei componenti, con i conseguenti vantaggi sui costi di manutenzione. La definizione completa di manutenzione sotto condizione è : monitoraggio di macchine o caratteristiche di processo per determinare qualsiasi condizione che sta provocando un malfunzionamento della macchina.

I dati raccolti possono essere utilizzati in modi differenti:

• Analisi del trend : analizzando gli andamenti e le variazioni dei dati si può prevenire il guasto.

• Riconoscere le cause : analizzando i dati si può risalire alle relazioni tra le variazioni ed i possibili guasti.

• Analisi di dati statistici : si possono confrontare i dati raccolti con quelli pubblicati per le stesse macchine. Questo permette di capire lo stato di salute delle apparecchiature e, se accettabili, utilizzare i dati pubblicati per effettuare la manutenzione.

Tra le tante tecnologie e gli strumenti per il monitoraggio dei componenti, le principali possibilità sono rappresentate da :

• Misurazioni di flusso : utilizzando misuratori precisi e non intrusivi.

• Temperature : le differenze di temperature sono misurate per determinare il coefficiente di scambio termico e conoscere lo stato delle tubazioni.

• Pressione : le differenze di pressione possono determinare lo stato di salute di una pompa.

• Misurazioni elettriche : permettono di conoscere lo stato di salute degli avvolgimenti dei motori

• Test con ultrasuoni : per misurare lo spessore delle tubazioni ed il grado di corrosione.

• Vibrazioni : utilizzate per conoscere lo stato di salute di organi rotanti ( pompe, cuscinetti, motori, rulli, ecc. ). Permettono anche di risalire a problemi strutturali. • Analisi dei lubrificanti : analizzando le caratteristiche dei lubrificanti e la presenza

di metalli, o particelle sospese, si può risalire alle condizioni di lavoro e di salute di un componente, e a problemi di contaminazione.

• Fibre ottiche : sono utilizzate per ispezioni interne non distruttive.

• Termografia : permette di risalire alla distribuzione elettrica e allo stato di salute degli organi elettrici. Alte temperature sono spesso indice di guasto.

I principali benefici che si ottengono dalla CBM sono di carattere finanziario, in quanto essa può condurre effettivamente ad un aumento del tempo di utilizzo e ad una diminuzione dei costi di manutenzione. Inoltre, conoscendo lo stato di salute delle apparecchiature, l’organizzazione della manutenzione può diventare più efficiente. Ciò permette al team di manutenzione di concentrare le energie sugli interventi e sulle macchine, per garantirne il funzionamento secondo i criteri di progettazione. Tutto ciò porta ad un aumento dell’efficienza nel lavoro, e ad interventi di manutenzione sempre meno costosi. La CBM contribuisce inoltre a minimizzare i costi diretti di riparazione e le rotture improvvise, che, alla luce di studi recenti, sono quelle che provocano i costi più alti, e influenzano spesso anche altri componenti. Se, ad esempio, con il monitoraggio delle vibrazioni, si individua un guasto ad un riduttore, si può subito procedere alla sostituzione evitando che le vibrazioni influenzino anche l’albero di trasmissione : questo porterebbe infatti ad un aumento dei costi di riparazione e ad una quasi sicura perdita di produzione, con un inevitabile incremento del tempo richiesto per l’intervento.

Tuttavia sono molti anche gli svantaggi di una implementazione della CBM, ed è necessario valutare la possibilità di evitarli con una corretta organizzazione. Possiamo identificarli in :

• Presenza di molti dati da gestire ed analizzare ;

• La CBM deve essere una cultura aziendale ben assodata ; • La comunicazione tra i team deve essere sempre garantita ; • Il team di CBM deve sempre comunicare i risultati all’azienda.

Bisogna infine sottolineare come i risultati ottenuti, i dati analizzati, le cause e i modi di guasto, le frequenze, etc., devono essere utilizzati, secondo un closed loop che permetta di retroazionare gli output, per garantire il miglioramento continuo del sistema di gestione della manutenzione e un valido supporto alla progettazione. Pertanto la CBM è più di un semplice monitoraggio di parametri, in quanto fornisce informazioni utili per una sempre maggiore conoscenza delle apparecchiature, un continuo miglioramento della organizzazione e della sua efficienza.

Manutenzione proattiva : E’ una caratteristica della RCM. E’ il culmine degli altri sistemi di manutenzione esaminati. La manutenzione proattiva migliora l’approccio nel suo complesso attraverso una migliore progettazione, migliori procedure, migliore organizzazione del lavoro. Questi risultati sono raggiunti attraverso una continua collaborazione e comunicazione con il reparto progettazione, migliorando così le macchine e i sistemi ed eliminando gli errori fatti in passato, mediante una continua ed attenta analisi dei dati raccolti, prevenendo i guasti e limitando le attività di manutenzione, con un conseguente risparmio sui costi sostenuti.

Sarà pertanto proprio una corretta integrazione di queste quattro politiche, valutata in base a risultati e valutazioni scaturite dall’applicazione della RCM, a garantire il miglioramento della gestione della manutenzione, in termini di crescita di disponibilità e sicurezza degli impianti, e in termini di abbattimento di costi diretti e indiretti.

2.7 Informatizzazione della manutenzione.

Il Sistema Informativo di Manutenzione (SIM) è uno degli strumenti principali con cui viene gestito l’intero processo manutentivo, registra e rende disponibili le informazioni, gestisce le attività e supporta l’utente nell’esecuzione delle operazioni secondo le politiche manutentive e le regole gestionali stabilite, rispecchia i criteri e le metodologie dettate dall’ingegneria di manutenzione attraverso le specifiche di standardizzazione, i cicli di lavoro e le procedure.

Implementato in modo opportuno e accompagnato da procedure di utilizzo (chi fa – che cosa – come), guida l’intero processo di gestione dei lavori dalla manifestazione dell’esigenza manutentiva fino alla soluzione e alla registrazione del feedback, consentendo di ottenere una accurata reportistica, mirata all’analisi degli indici tecnici, economici e gestionali.

È strumento fondamentale per il calcolo dei budget di manutenzione ed indispensabile per il relativo controllo dei costi. Il 100% delle attività viene gestito attraverso l’immissione di un documento (ordine di lavoro) che contiene informazioni economiche, tecniche e gestionali legate all’apparecchiatura sulla quale si esegue un operazione di manutenzione. Terminata l’attività, le informazioni andranno ad arricchire la storia dell’impianto permettendo così analisi statistiche, benchmarking, reporting (figura 6).

Esiste sul mercato un ampia scelta di CMMS specifici per ogni tipo di applicazione, ovviamente per l’utilizzo proficuo di questi sistemi non bisogna soltanto preoccuparsi di installazione hardware e software, ma investire tempo e sforzi su alcune importanti leve di cambiamento come: la cultura aziendale, i processi di lavoro e le strutture organizzative.

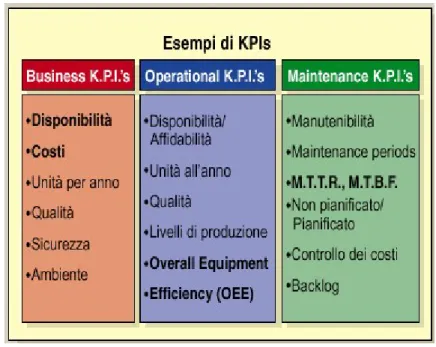

L’analisi e il controllo, tramite l’implementazione di un software CMMS, della situazione tecnica, economica nonché gestionale garantirà l’innesco del processo di miglioramento continuo. La definizione di obiettivi chiari, semplici e raggiungibili, dei rispettivi indici di riferimento e del metodo attraverso il quale monitorare l’andamento del processo, permetterà analisi oggettive e puntuali su come la funzione manutenzione evolve. Il costo rimane un importate metodo per valutare l’efficienza, ma altri indici risultano essere altrettanto importanti per analisi più puntuali e di dettaglio, a titolo di esempio si riporta in figura 7 alcuni tra i Key Performance Indicators (KPI) più utilizzati suddivisi in tre categorie: di business, di operation, di manutenzione.

Figura 2.6: Esempi di indicatori KPI.

Occorre infine sottolineare come nonostante la auspicata presenza dell’informatica nelle sue varie forme, il ruolo da protagonista è comunque occupato dall’uomo; è lui l’anello fondamentale della catena manutentiva in quanto, in base alla “sensibilità” sviluppata nei confronti della macchina, rimane l’unica figura in grado di interpretare fino in fondo i dati raccolti e le loro elaborazioni.