16

2. I sistemi zero boil-off

2.1 Introduzione

La necessità di dover stoccare sostanze liquide criogeniche per periodi di tempo relativamente lunghi è comune a diversi campi della tecnica.

Indipendentemente dall’applicazione, il principale problema che si incontra durante lo stoccaggio di sostanze liquide criogeniche è dovuto all’assorbimento di calore della sostanza criogenica dall’ambiente esterno e la sua conseguente evaporazione; tale fenomeno è noto come boil-off (BO). Tra le principali conseguenze del BO c’è l’impossibilità di poter stoccare una sostanza liquida criogenica per un lungo periodo di tempo (solitamente maggiore di una settimana), dal momento che l’evaporazione della sostanza provoca un aumento della pressione all’interno del serbatoio e quindi se non si provvede alla fuoriuscita del vapore, l’aumento di pressione porterebbe il serbatoio ad inevitabili cedimenti strutturali. Le valvole di sfiato provvedono alla fuoriuscita del vapore dal serbatoio quando la pressione al suo interno supera un valore ritenuto critico per la resistenza strutturale del serbatoio stesso.

Il vapore che viene fatto fuoriuscire dal serbatoio può essere ricondensato e riportato al serbatoio attraverso un opportuno impianto di ricondensazione; un esempio di applicazione di una soluzione di questo tipo la si può vedere negli impianti di stoccaggio del metano liquido (Liquefied Natural Gas) nei terminali LNG o a bordo delle metaniere.

Una soluzione alternativa prevede che il vapore fuoriuscito dal serbatoio attraverso la valvola di sfiato venga scaricato nell’ambiente esterno senza essere recuperato, portando ad una riduzione nel tempo della quantità di liquido criogenico all’interno del serbatoio.

Lo sforzo comune a tutti i settori della tecnica che hanno a che fare con lo stoccaggio di liquidi criogenici è dunque quello di ridurre il più possibile il fenomeno del BO.

Anche realizzando serbatoi criogenici ad altissimo isolamento termico è praticamente impossibile interrompere il flusso di calore che va dall’esterno verso l’interno del serbatoio riducendo così a zero la velocità con cui il liquido criogenico tende ad evaporare (tale velocità è nota come boil-off rate - BOR). Tale velocità dipende da vari fattori tra cui: tipo di sostanza da stoccare, caratteristiche dell’ambiente esterno (temperatura e fonti di calore), tipo di serbatoio, orientamento del serbatoio rispetto alle fonti di calore esterno, etc.

L’insieme dei sistemi che hanno come obiettivo l’azzeramento della velocità di evaporazione di un liquido criogenico contenuto in un serbatoio sono noti come sistemi zero boil-off (ZBO).

Tali sistemi si basano sulla simultanea applicazione di tecniche passive ed attive di raffreddamento; le tecniche passive consistono nel progettare il serbatoio in modo tale da ridurre al minimo possibile il flusso di calore dall’esterno verso l’interno, adottando tutta una serie di accorgimenti tipo: applicazione di materiali a bassa conducibilità termica tra la superficie esterna e quella interna del serbatoio, utilizzo di geometrie finalizzate a ridurre la superficie di scambio termico tra esterno e interno del serbatoio, adozione di materiali aventi specifiche proprietà radiative, applicazioni di schermi radiativi aventi la funzione di ridurre il flusso termico solare verso le pareti del serbatoio, etc.

Le tecniche attive consistono nell’utilizzo di opportune macchine refrigeranti aventi la funzione di “pompare” verso l’esterno del serbatoio l’eventuale calore che, a causa dei meccanismi di conduzione e irraggiamento, è entrato nel serbatoio; tali macchine sono note come refrigeratori criogenici o criorefrigeratori (cryocooler).

17

2.2 Significative applicazioni della criogenia

2.2.1 Applicazioni nel settore automobilistico

Diverse case costruttrici di automobili, tra cui BMW, Fiat, Ford e Honda, stanno lavorando per sviluppare tecnologie che porteranno all’utilizzo dell’idrogeno come propellente per autoveicoli, autobus e motoveicoli.

L’idrogeno, opportunamente stoccato a bordo del veicolo, può essere utilizzato in due diversi modi: 1) come combustibile nei motori a pistoni in alternativa a combustibili più inquinanti quali

benzina, gasolio, GPL e metano;

2) come combustibile nei motori elettrici alimentati da celle a combustibile.

In ogni caso il principale motivo che spinge la ricerca in campo automobilistico a sviluppare tecnologie con cui utilizzare l’idrogeno quale fonte energetica è lo sviluppo di veicoli a zero emissioni inquinanti (ZEV – Zero Emission Vehicle).

I vantaggi dell’idrogeno rispetto ad altre fonti energetiche si sono dimostrati numerosi, tuttavia l’ostacolo maggiore alla realizzazione di veicoli alimentati ad idrogeno resta ancora lo stoccaggio dell’idrogeno stesso.

Immagazzinare su un veicolo una quantità di idrogeno sufficiente alla propulsione per una distanza adeguata, in modo sicuro e a costi ragionevoli, senza eccessive penalità di peso e volume, è stata e rimane una seria sfida tecnologica per l’industria automobilistica e i suoi fornitori.

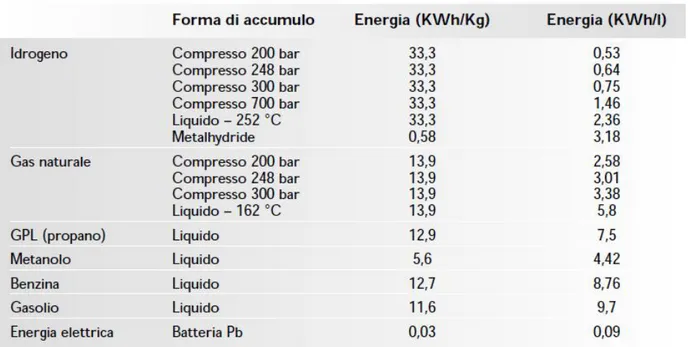

Le problematiche di immagazzinamento dell’idrogeno derivano sostanzialmente dalla bassa densità energetica rispetto al volume occupato che caratterizza questo combustibile. Il problema è reso evidente in tabella 2.1 nella quale è riportato il confronto dell’idrogeno con combustibili più tradizionali.

Tabella 2.1: densità energetiche di alcuni combustibili in funzione della forma di accumulo.[6]

Le caratteristiche fisiche dell’idrogeno rendono quindi necessario:

a) operare con idrogeno gassoso ad alta pressione oppure con idrogeno in forma liquida per avvicinare le densità energetiche dei combustibili tradizionali, richiedendo però serbatoi assai più complessi e critici dal punto di vista dei pesi e degli ingombri;

b) ricorrere a tecnologie di stoccaggio in sostanze solide, che presentano in ogni caso differenti criticità e limitazioni dal punto di vista, anche in questo caso, dei pesi e degli ingombri oltre che di altre caratteristiche operative.

18

Gli attuali veicoli dimostrativi a idrogeno utilizzano idrogeno per lo più immagazzinato in forma compressa ad alta pressione (da 350 a 700 bar) e allo stato gassoso, mentre in casi piuttosto limitati si sperimentano accumuli criogenici in forma liquida, o ancora stoccaggi in idruri metallici.

Le soluzioni più sperimentate non offrono tuttavia piena soddisfazione in termini di costi (anche perché nessuna tecnologia è stata prodotta in numeri sufficienti a raggiungere economie di scala significative), di facilità operativa e di densità di energia raggiunta, inferiore a quella di un carburante convenzionale, mentre nuove tecnologie si propongono in prospettiva per superare questi limiti.

Permangono inoltre criticità legate alla necessità di normative e regole per l’omologazione dello stoccaggio a bordo dei veicoli.

Si descrivono qui in sintesi caratteristiche e linee di sviluppo delle diverse tecnologie di immagazzinamento dell’idrogeno, che possono essere essenzialmente suddivise in tre categorie: • stoccaggio di idrogeno gassoso compresso;

• stoccaggio criogenico di idrogeno liquido;

• stoccaggio in una sostanza solida che assorbe idrogeno nella sua struttura molecolare.

Lo stoccaggio di idrogeno compresso è la scelta più frequente nelle applicazioni dimostrative sui veicoli. Mentre centinaia di produttori nel mondo sviluppano serbatoi di idrogeno compresso per utilizzo fino a media pressione (30 bar), il numero degli attori industriali diminuisce salendo alle pressioni di 350-700 bar richieste per uno stoccaggio su veicoli, dove risultano fondamentali le esigenze di riduzione di volume e peso poco presenti nelle applicazioni stazionarie, e dove diventa fondamentale l’utilizzo di materiali avanzati e la riduzione dei costi.

Un vantaggio dello stoccaggio di gas compresso deriva dalla sostanziale assenza di perdite energetiche durante il periodo di stoccaggio, mentre sono rilevanti i consumi energetici necessari per comprimere il gas fino alla pressione richiesta (da 3 a 6 kWh/kg a 700 bar).

I primi serbatoi pressurizzati a 700 bar sono comparsi sul mercato solo negli ultimi anni e hanno iniziato solo recentemente a ottenere omologazioni d’uso in alcuni Paesi; ad esempio, l’High Pressure Gas Safety Institute del Giappone ha recentemente certificato i serbatoi da 350 e 700 bar di Toyota Motor Corporation e Nissan per uso su veicoli a celle a combustibile.

Il serbatoio a 700 bar è un componente critico e complesso, generalmente costruito con un liner impermeabile (ad esempio metallico o in materiale termoplastico) e un guscio in fibra di carbonio avvolto con procedimenti costruttivi delicati e attualmente molto onerosi, integrato da numerosi sensori di monitoraggio; la forma del serbatoio è necessariamente cilindrica e poco adattabile, salvo la possibilità di suddividere lo stoccaggio in un numero elevato di contenitori cilindrici di dimensioni ridotte.

L’accumulo di idrogeno liquido è considerato una strada percorribile da una minoranza di costruttori di autoveicoli (ad esempio BMW e GM-Opel con i veicoli serie Hydrogen 3); tra i sostenitori di questa tecnologia vi è la BMW che, nell’aprile 2003, ha stretto un accordo con la General Motors e ha sviluppato un sistema automatico per il rifornimento e realizzato una piccola flotta di vetture con motore a combustione interna alimentato da idrogeno (figura 2.1).

Figura 2.1: auto con motore a combustione interna alimentato ad idrogeno.

L’immagazzinamento in fase liquida richiede di mantenere le bassissime temperature (-253 °C) necessarie per la liquefazione dell’idrogeno utilizzando serbatoi criogenici termicamente isolati. Tali contenitori sono progettati in modo da evitare il più possibile qualsiasi trasmissione di calore

19

dalla parete esterna al liquido. A partire da serbatoi a isolamento con doppio strato di vuoto e mantello di aria liquida proposti da Linde, gli sviluppi recenti hanno incluso la realizzazione di serbatoi di forma più idonea ad adattarsi alla struttura dell’autoveicolo. In tutti i casi è presente il problema di gestire i tempi di attesa con mancato utilizzo dell’idrogeno accumulato, nei quali l’inevitabile progressivo scambio di calore con l’ambiente fa sì che la pressione del serbatoio salga fino a un livello oltre il quale è necessario permettere la parziale evaporazione (boil-off) dell’idrogeno e l’emissione in ambiente di una parte dell’idrogeno accumulato. Nel caso di serbatoi di piccola dimensione come quelli necessari sugli autoveicoli, il fenomeno del BO porta alla perdita di frazioni rilevanti del contenuto di idrogeno nel giro di alcune settimane.

La figura 2.2 riporta la schematica rappresentazione di un serbatoio criogenico utilizzato nelle attuali auto ad idrogeno realizzate dalla BMW; per evitare l’istallazione di una pompa necessaria a portare l’idrogeno dal serbatoio al motore, il serbatoio opera a bassa pressione.

Tuttavia anche se ben isolato termicamente, il serbatoio non può impedire totalmente l’evaporazione dell’idrogeno all’interno del serbatoio quando la vettura è ferma.

Figura 2.2: struttura di un attuale serbatoio criogenico per stoccaggio di idrogeno liquido.

In figura 2.3 è rappresentato invece un serbatoio di nuova generazione avente un dispositivo che permette lo stoccaggio di idrogeno per un periodo di circa due settimane a veicolo fermo.

L’elemento caratterizzante questo tipo di serbatoio è lo scambiatore di calore nel quale l’idrogeno liquido, prelevato dal serbatoio, raffredda l’aria prelevata dall’ambiente fino a condensarla; l’aria condensata viene fatta circolare nell’intercapedine tra il liner interno e il liner esterno del serbatoio. In questo modo il gradiente termico tra l’idrogeno stoccato e l’isolante del serbatoio, come anche il flusso termico nel serbatoio, vengono ridotti.

Le caratteristiche dei serbatoi criogenici per uso su autoveicoli, con capacità compresa tra 5 e 15 chili di idrogeno immagazzinato, sono riassunte nella tabella 2.2, dove i valori più favorevoli sono riferiti alle generazioni prototipali più recenti.

20

Figura 2.3: struttura di un serbatoio criogenico di nuova generazione per lo stoccaggio di idrogeno liquido.

L’accumulo in sostanze solide presenta forti potenzialità di riduzione degli ingombri dello stoccaggio (idruri metallici e chimici), e tramite le tecnologie delle nanostrutture di carbonio e di altri materiali (nanocluster di boro, Binary Clathrate Hydrides), se verranno confermate le potenzialità dimostrate in alcuni laboratori, anche e soprattutto in termini di densità gravimetrica. È un tema di attività di Ricerca e Sviluppo ancora molto aperto nel settore della ricerca di base, sebbene sistemi di stoccaggio a idruri metallici di prima generazione siano stati utilizzati in alcune applicazioni militari (stoccaggio di H2 in sottomarini a celle PEM).

Nel caso degli idruri metallici, il meccanismo di stoccaggio prevede che l’idrogeno venga legato chimicamente con metalli e leghe metalliche opportune (ad esempio a base di Ti, Mg, Va, Li), formando idruri metallici. L’idrogeno penetra all’interno del reticolo cristallino del metallo, andando a occupare i siti interstiziali, e viene rilasciato quando si riscalda il materiale. Si hanno vantaggi in termini di densità volumetrica (i serbatoi risultano molto compatti) ma permangono criticità di pesi elevati (bassa densità gravimetrica) e di gestione dei flussi di calore necessari nei cicli di assorbimento (esotermico) e desorbimento (endotermico) dell’idrogeno immagazzinato. A questo proposito i risultati più promettenti appaiono legati alle attività di R&S che riguardano evoluzioni degli idruri metallici più leggeri (ad esempio con base Li,B,Na,Al) in composti ternari (come LiAlH4 e NaAlH4) detti alanati o idruri complessi. Nel caso delle nanostrutture di carbonio (nanofibre e nanotubi) o dei nanocluster di boro, il materiale assorbente utilizzato è poco costoso e alcune esperienze sperimentali hanno mostrato la capacità di immagazzinare oltre il 6% di idrogeno in peso (rispetto al peso del materiale assorbente), valore molto elevato rispetto alle tecnologie concorrenti; è tuttavia da verificare l’effetto del peso delle strutture di supporto sui pesi complessivi e sui costi di un sistema basato su questa tecnologia.

La ricerca su questi materiali è molto attiva e presenta finora risultati piuttosto contrastanti relativamente a composizione, preparazione e struttura del materiale, condizioni di lavoro (da pochi bar a centinaia di bar, da 80 a 800K), e sui risultati effettivamente raggiungibili.

Nel complesso, trattandosi di un insieme di tecnologie il cui sviluppo è avvenuto in tempi piuttosto recenti, non appare probabile che le tecnologie di stoccaggio in sostanze solide possano essere pronte per l’uso nelle prime generazioni di veicoli a idrogeno che potranno essere commercializzati.

21

2.2.2 Applicazioni industriali

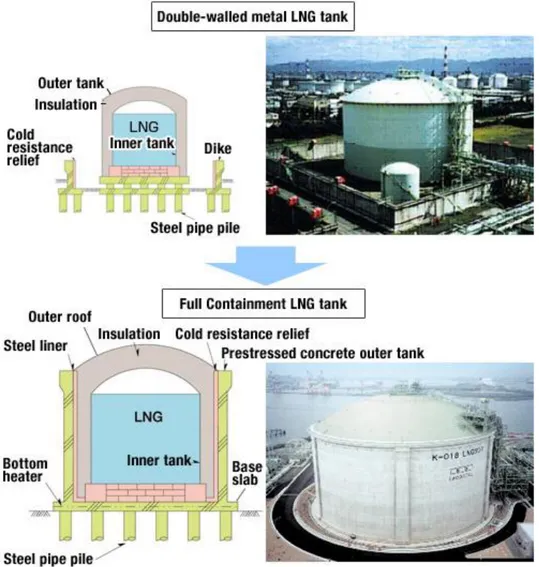

Una prima importante applicazione industriale della criogenia riguarda la liquefazione e lo stoccaggio allo stato liquido del gas naturale ovvero il metano (Liquefied Natural Gas – LNG). In forma liquida il metano occupa solamente una frazione (1/600) del volume del gas naturale, quindi occupa meno spazio ed è più economico per il trasporto attraverso grandi distanze (mediante apposite navi dette metaniere) e può essere immagazzinato in grandi quantità. Il sistema migliore per trasportare il metano liquefatto è risultato essere quello a pressione di poco superiore a quella atmosferica (a circa – 161 °C); il trasporto a pressione di circa 5 bar (a circa - 112 °C) non si è dimostrato vantaggioso perché più oneroso.

A pressione atmosferica il metano ha una temperatura di ebollizione pari a -161.5 °C (111.64 K); la sua pressione critica è pari a 45.96 bar e la temperatura critica è pari a -82.62 °C, pertanto la liquefazione del metano non può avvenire mediante compressione ma solo mediante raffreddamento.

Una volta liquefatto, il metano viene stoccato in appositi serbatoi a bordo delle navi metaniere; le metaniere possono contenere serbatoi indipendenti isolati, di forma prismatica, cilindrica, sferica. Il metano stoccato a bordo della metaniera viene trasferito al terminale LNG nel quale avvengono le seguenti fasi:

Attracco della nave metaniera e scarico del LNG.

Stoccaggio del LNG in appositi serbatoi del terminale LNG.

Rigassificazione del LNG e immissione del metano nella rete di trasmissione. Recupero dei vapori di boil-off.

Lo stoccaggio del LNG avviene in appositi serbatoi termicamente isolati i quali possono essere fuori o sotto terra.

I serbatoi sono realizzati in acciaio legato (Ni), realizzato con processo martensitico (non austenitico perché troppo costoso); in genere essi sono costituiti da due contenitori cilindrici coassiali ad asse verticale. Il contenitore interno autoportante ha lo scopo di contenere il LNG mentre il contenitore esterno ha la funzione di sorreggere e proteggere il materiale coibente posto intorno al contenitore interno. Ogni serbatoio è, inoltre, posizionato all’interno di un bacino di contenimento.

Nei serbatoi definiti a “doppia barriera” (double containment) la barriera secondaria contiene le eventuali filtrazioni d’uscita (leakage), ma non i vapori risultanti.

Nei serbatoi definiti a “pieno contenimento” (full containment) la barriera secondaria contiene le eventuali filtrazioni d’uscita (leakage) ed i vapori risultanti in condizioni di venting (sfiato) controllato. In questa fattispecie, in presenza di fessurazioni nella zona bassa del mantello, vi è, dunque, la possibilità di ricondurre eventuali fuoriuscite di LNG a semplici fughe di tipo gassoso dalla parte superiore del serbatoio, con evidente contenimento dello stato di pericolo.

È altresì importante verificare il fenomeno della stratificazione (rollover), in quanto, con il tempo, la stazionarietà degli strati a differenti densità, genera una spontanea crescita della portata di formazione del boil-off. Per prevenire il fenomeno è necessario:

1. disporre di serbatoi con adeguata tecnologia;

2. rilevare le eventuali stratificazioni mediante densimetro mobile e profili di temperatura e con l’eventuale “send out” anticipato;

3. predisporre una ricircolazione del LNG stoccato.

Il recupero dei vapori del metano liquido dovuti al boil-off avviene generalmente per ricondensazione degli stessi vapori. Per la ricondensazione vengono usate speciali pompe criogeniche, le quali comprimono i vapori del metano liquido ricondensandoli. Il metano liquido ottenuto dalla ricondensazione dei vapori viene reimmesso nei serbatoi di stoccaggio.

22

Figura 2.4: due diverse soluzioni costruttive di serbatoi criogenici per lo stoccaggio di metano liquido.

Un altro importante settore industriale in cui la criogenia trova ampia applicazione è quello relativo allo stoccaggio dell’azoto liquido.

L'azoto liquido, avendo il punto di ebollizione a -195,82 °C (77.33 K) e un costo di produzione ragionevole, è molto utilizzato per il raffreddamento di apparecchiature scientifiche, la crioconservazione di campioni biologici e vari altri processi nei quali è necessario ottenere o conservare temperature estremamente basse.

Di seguito sono riportati solo alcuni esempi di applicazione dell’azoto liquido: BIOLOGIA

L'azoto liquido viene adoperato per la conservazione di materiale biologico o di origine biologica per lunghi periodi. Viene dunque adoperato per lo stoccaggio (in appositi dewar dotati di particolari alloggiamenti) di linee cellulari adoperate nella ricerca scientifica, di campioni di liquido seminale o per la conservazione a lungo termine di proteine particolarmente labili.

INDUSTRIA ALIMENTARE

Nella macinazione di numerosi alimenti l'azoto liquido viene impiegato per assorbire il calore generato dall'attrito, che potrebbe causare l'eccessivo riscaldamento del prodotto provocandone la fusione e la formazione di grumi indesiderati o la degradazione termica. L'azoto liquido viene preferito all'anidride carbonica liquida e ai metodi meccanici nella surgelazione di alimenti di piccole dimensioni per via della maggiore rapidità di raffreddamento che è in grado di garantire e per l'assenza della lieve acidità tipica dell'anidride carbonica.

23

In itticoltura l'azoto liquido viene usato per il controllo della temperatura dell'acqua. L'azoto liquido viene utilizzato anche nella gastronomia molecolare.

INDUSTRIA CHIMICA

Anche diversi prodotti chimici subiscono la macinazione a bassa temperatura; si tratta di una tecnica che viene impiegata soprattutto per le materie plastiche, i farmaci e gli insetticidi. Diverse reazioni chimiche in cui compaiono specie particolarmente instabili richiedono un attento controllo della temperatura; in questi casi si può usare l'azoto liquido per il raffreddamento del reattore.

RICERCA SCIENTIFICA

In numerosi campi della ricerca scientifica è necessario operare a basse temperature e l'azoto liquido si dimostra il mezzo più conveniente per soddisfare questo bisogno quando la temperatura richiesta non è inferiore a -192 °C. Per esempio viene usato nello studio dei superconduttori e in tutte le loro applicazioni (SQUID, NMR, acceleratori di particelle, ecc.). Nella diffrazione dei raggi X, se si mantiene il campione a bassa temperatura, si limita il moto vibrazionale e si permette una maggior risoluzione della misura. Anche in spettroscopia e in astronomia si possono ottenere misure a maggior risoluzione grazie all'azoto liquido, questa volta raffreddando il detector per minimizzare il rumore di fondo.

TECNOLOGIE EDILI

Nello scavo di tunnel o pozzi in terreni umidi si può adottare l'accorgimento di congelare il terreno per prevenire allagamenti e permettere quindi agli addetti di lavorare in condizioni di maggiore sicurezza

METALLURGIA

In metallurgia e siderurgia si impiega l'azoto liquido per raffreddare le scorie, per la tempra criogenica, nel calettamento e in particolari tecniche di estrusione. Nei sistemi di taglio laser, l'azoto liquido viene utilizzato come stoccaggio per poterne usufruire durante il processo di taglio di grandi quantità allo stato gassoso.

TECNOLOGIE MEDICHE

Nella chirurgia dermatologica, la crioterapia ha dimostrato di essere una buona alternativa al laser o alla chirurgia classica nel trattamento di numerose patologie. Insieme all'anidride carbonica, l'azoto liquido è uno dei criogeni più usati anche in questo campo.

INFORMATICA

L'azoto liquido è usato come refrigerante in alcuni sistemi di raffreddamento per computer. Per le basse temperature che permette di raggiungere, esso si presta particolarmente bene al raffreddamento di CPU e GPU sottoposte ad overclocking estremi e tensioni elevate, che altrimenti porterebbero all'aumento esponenziale della temperatura e, a lungo andare, renderebbero inutilizzabile l'hardware. Questa tecnica è tutt'oggi usatissima per via dei costi non eccessivi e della facile reperibilità, a differenza dell'elio liquido, molto più costoso, difficile da reperire e conservare.

Nella maggior parte dei casi l’azoto liquido viene stoccato in appositi serbatoi del tipo dewar. Un vaso di Dewar o semplicemente dewar è un contenitore che mantiene il suo contenuto isolato dall'ambiente esterno frapponendo con l'esterno delle aree di vuoto che consentono un isolamento termico tra il contenuto e l'ambiente. Il vuoto è usato solo per l'isolamento termico, il contenuto non è sotto vuoto.

24

Figura 2.5: schematica rappresentazione di un vaso di Dewar.

Le pareti dell’intercapedine di vuoto sono rivestite con materiali a bassa emissività, in modo da ridurre la trasmissione di calore per irraggiamento attraverso l’intercapedine di vuoto. I dewar usati per lo stoccaggio dell’azoto liquido sono muniti di tutta l’impiantistica (condotti di riempimento con relative valvole, condotto di mandata con relative valvole, valvola di sicurezza, manometri, etc.) necessaria per poter utilizzare l’azoto liquido contenuto nel serbatoio. L'eccellente isolamento termico dei vasi dewar fa sì che l'ebollizione dell’azoto liquido sia molto lenta e quindi il contenuto rimane liquido per un lungo tempo senza l'uso di un costoso apparecchio di refrigerazione; nei casi in cui, invece, si vuole raggiungere una condizione di zero boil-off per un lungo periodo di tempo, è necessario munire il dewar di un cryocooler la cui funzione sarà quella di assorbire il calore che entra nel serbatoio.

25

2.3 Applicazioni della criogenia alla propulsione spaziale

L’interesse del settore spaziale verso i sistemi ZBO nasce dalla necessità di poter utilizzare sistemi propulsivi con razzi a propellenti liquidi criogenici per le future missioni spaziali che richiedono tempi di stoccaggio del propellente dell’ordine di mesi o anni, di cui sono un esempio i viaggi spaziali interplanetari con o senza equipaggio umano, le missioni interstellari oppure le missioni a lungo termine in orbita Geosincrona. Questa tipologia di missioni spaziali è caratterizzata dal fatto che i propellenti che alimentano il sistema propulsivo devono rimanere stoccati nei serbatoi per lunghi periodi di tempo prima di poter essere utilizzati e ciò costituisce un limite all’utilizzo dei propellenti criogenici, poiché gli attuali serbatoi e le attuali tecniche di stoccaggio permettono di stoccare tali propellenti per periodi di tempo non superiori ad un paio di settimane. Per esempio gli stadi EPC ed ESCA perdono rispettivamente il 30% ed il 70% di massa di idrogeno liquido al giorno (fonte Air Liquide); il loro impiego è limitato a quelle poche ore che sono sufficienti per gli attuali utilizzi del lanciatore Arianne 5.

Da quanto detto emerge la necessità di sviluppare sistemi di stoccaggio dei propellenti criogenici capaci di ridurre al minimo, o addirittura azzerare, la velocità di BO del propellente stoccato; occorre cioè sviluppare un adeguato sistema ZBO che permette l’utilizzo dei propellenti criogenici in sistemi propulsivi a razzi chimici per le missioni spaziali interplanetarie e in generale per quelle missioni spaziali che richiedono lo stoccaggio del propellente criogenico per un lungo periodo di tempo.

Già da tempo, sia la NASA che l’ESA, stanno conducendo studi sui sistemi ZBO da impiegare per lo stoccaggio dei propellenti criogenici in razzi a propellenti liquidi.

Negli ultimi anni, la ricerca e il progresso nel campo dei refrigeratori criogenici (cryocooler), nel campo dell’isolamento termico passivo e nel campo dell’elettronica hanno notevolmente migliorato le prospettive di stoccaggio criogenico mediante sistemi ZBO.

Per missioni a lungo termine, i benefici in termini di peso apportati dall’utilizzo di un sistema ZBO sono notevoli; ciò è particolarmente vero per quanto riguarda le dimensioni dei serbatoi e il peso del materiale isolante impiegato, i quali aumentano se vengono impiegati solo sistemi di isolamento termico passivo, mentre al contrario ciò non accade se viene impiegato un sistema ZBO. In aggiunta al vantaggio in termini di peso, incrementa significativamente anche la flessibilità della missione, dal momento che eventuali ritardi nelle fasi di rendez-vous e attracco o in altre operazioni non devono essere tenuti in conto aumentando la massa di propellente stoccato a bordo del veicolo. La conclusione è che impiegando un sistema ZBO il propellente criogenico può essere trattato come un propellente stoccabile. Inoltre, impiegando un sistema ZBO è possibile gestire più facilmente eventuali riscaldamenti transitori dovuti all’ambiente.

I sistemi ZBO possono inoltre essere applicati ad una vasta gamma di missioni, incluso le missioni con o senza equipaggio umano in cui c’è necessità di stoccare sostanze liquide che devono essere mantenute a temperatura criogenica. Un’altra possibile applicazione è rappresentata dai vasi Dewar usati per gli esperimenti in orbita. Ad esempio, l’applicazione di un sistema ZBO per lo stoccaggio dell’azoto liquido, usato a bordo della Stazione Spaziale Internazionale per gli esperimenti di astrobiologia, potrebbe alleviare le complicazioni esistenti nella fase di prelancio. Esperimenti di questo tipo richiedono la conservazione dei campioni in 12 litri di azoto liquido, stoccato in un Dewar, per un periodo di circa 12 giorni; la preparazione dei campioni diverse settimane prima del lancio rende necessario riempire continuamente il Dewar con azoto liquido fino al momento del lancio. In questo caso, l’applicazione di un sistema ZBO potrebbe estendere il tempo di conservazione dei campioni e contemporaneamente semplificare le operazioni a terra in fase di prelancio.

26

Figura 2.7: schema generale di un sistema ZBO per applicazioni spaziali.[11]

Come è descritto in figura 2.7, un cryocooler (con la sua sorgente di alimentazione, il radiatore ed il sistema di controllo) è integrato in un tradizionale sottosistema di stoccaggio del propellente criogenico in orbita, che include un isolamento termico passivo, un miscelatore (mixer) per la destratificazione del propellente e infine tutti i sensori e i sistemi per il controllo e la gestione del propellente. L’isolamento termico passivo ha il compito di mantenere le infiltrazioni di calore entro la capacità di raffreddamento del cryocooler mentre il miscelatore, insieme ai sensori e ai sistemi di controllo, assicura il controllo della pressione indipendentemente dalla posizione del liquido e del vapore all’interno del serbatoio (ciò risulta utile durante le operazioni in cui il propellente si trova in condizione di microgravità). Se l’applicazione del sistema fosse limitata ai soli ambienti in cui agisce la gravità, circostanza nella quale è ben noto che il vapore occupa la parte alta del serbatoio, allora l’estremità fredda del cryocooler può essere alloggiata nell’ullage e il sistema di controllo della pressione potrebbe fare a meno del miscelatore.

2.3.1 Stato dell’arte in Europa

Da tempo l’ESA sta conducendo una serie di studi di fattibilità per capire se e fino a che punto sia possibile impiegare propellenti liquidi criogenici in missioni spaziali interplanetarie, e soprattutto per capire quali siano i limiti di questa applicazione.

Nel 2004 l’ESA ha pubblicato uno studio di fattibilità relativo ad una missione umana verso Marte (CDF Study Report: Human Missions to Mars). Questo studio rientra nell’ambito del programma spaziale Aurora, approvato dall’ESA nel 2001, finalizzato all’esplorazione umana e robotica della Luna, di Marte e degli asteroidi. L’obiettivo finale di questo programma è l’esplorazione umana di Marte prevista tra il 2025 ed il 2030.

Di seguito sono riportate le fasi previste dalla missione Human Missions to Mars (HMM): Assemblaggio in orbita LEO del veicolo spaziale.

Trasferimento dell’equipaggio umano, composto da sei persone, sul veicolo spaziale.

Fuga dall’orbita LEO e inserimento del veicolo spaziale in un’orbita di trasferimento verso Marte (Trans Mars Injection – TMI).

27

Inserimento del veicolo spaziale in un’orbita chiusa intorno a Marte (Mars Orbit Injection – MOI).

Atterraggio di tre membri dell’equipaggio sulla superficie di Marte. Missioni da eseguire sulla superficie di Marte.

Decollo dalla superficie di Marte e rendez-vous con il veicolo spaziale che era rimasto in orbita. Inserimento del veicolo spaziale su un’orbita di trasferimento verso la Terra (Trans Eart

Injection – TEI).

Atterraggio sulla Terra dei sei membri dell’equipaggio.

Il veicolo spaziale previsto dalla missione è costituito da diversi moduli, ciascuno dei quali svolge una ben precisa funzione.

Figura 2.8: i moduli del veicolo spaziale previsto dalla missione HMM.[8]

Il modulo di propulsione (PM) ha il compito di fornire, all’intero veicolo, la spinta necessaria per andare verso Marte e successivamente per rientrare a Terra.

Il modulo di trasferimento e abitazione (THM) ha il compito di ospitare gli astronauti durante l’intero viaggio spaziale.

Il veicolo di escursione marziana (MEV) consente a tre membri dell’equipaggio di atterrare sulla superficie di Marte, di ospitarli durante l’intero periodo di attività sulla superficie marziana ed infine di decollare dalla superficie di Marte per ritornare al THM che intanto era rimasto in orbita con gli altri tre membri dell’equipaggio.

La capsula di rientro a Terra (ERC) servirà ai membri dell’equipaggio per attraversare l’atmosfera terrestre durante il rientro e infine di atterrare.

Il PM ed il THM, insieme, costituiscono il veicolo di trasferimento (TV).

Per il modulo di propulsione è stata pensata una progettazione modulare; ciò vuol dire che l’intero modulo di propulsione è suddiviso in tre moduli, uno per ciascuna delle tre manovre propulsive previste dalla missione:

TMI: fuga del veicolo spaziale dall’orbita di assemblaggio in LEO e suo inserimento nell’orbita di trasferimento verso Marte.

MOI: inserimento del veicolo spaziale nell’orbita chiusa intorno a Marte.

TEI: fuga del veicolo spaziale dall’orbita marziana e suo inserimento nell’orbita di trasferimento verso la Terra.

28

Ciascun modulo è pensato per essere sganciato dal veicolo una volta aver fornito la spinta per la quale è stato progettato. Inoltre la spinta fornita da ciascun modulo non viene fornita tutta di colpo bensì viene stadiata. Pertanto ciascun modulo, a sua volta, è suddiviso in un certo numero di stadi: Il modulo per il TMI è suddiviso in 3 stadi

Il modulo per il MOI è suddiviso in 2 stadi

Il modulo per il TEI è costituito da un unico stadio

Ciascuno stadio viene sganciato dal veicolo dopo aver fornito la spinta a lui richiesta; la stadiazione consente di aumentare l’efficienza del sistema propulsivo.

Infine ciascuno stadio è costituito da singoli sistemi propulsivi chiamati stacks; ciascun stack contiene un sistema propulsivo autonomo con motore a razzi a propellenti liquidi e relativi serbatoi.

Figura 2.9: modulo di propulsione.[8]

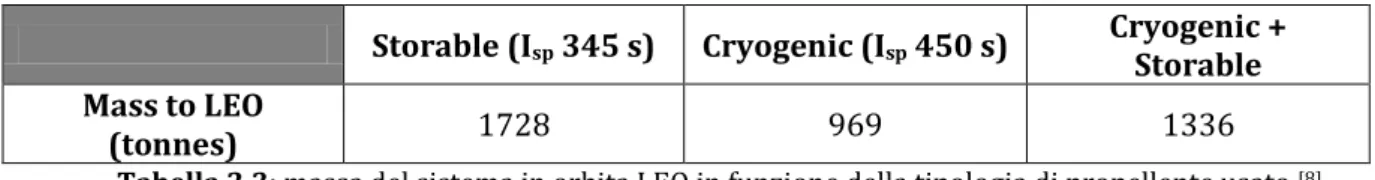

Per la scelta del propellente sono state prese in considerazione tre opzioni progettuali: utilizzare esclusivamente propellenti liquidi stoccabili, utilizzare esclusivamente propellenti liquidi criogenici ed infine utilizzare propellenti liquidi criogenici per il TMI e propellenti liquidi stoccabili per le restanti due manovre (MOI e TEI). I risultati di questa analisi, in termini di massa di propellente necessaria a compiere la missione, sono riportati in tabella 2.3.

Storable (Isp 345 s) Cryogenic (Isp 450 s) Cryogenic + Storable

Mass to LEO

(tonnes) 1728 969 1336

Tabella 2.3: massa del sistema in orbita LEO in funzione della tipologia di propellente usato.[8]

Come si evince dalla tabella 2.3, l’utilizzo di propellenti criogenici per l’intero modulo di propulsione consente di risparmiare circa una tonnellata di propellente rispetto alla soluzione opposta, che prevede l’utilizzo di propellenti stoccabili per l’intero modulo di propulsione; tuttavia rimane aperto il problema del boil-off, che costituisce un limite all’applicabilità di questa soluzione. Una soluzione intermedia consiste nell’utilizzare propellenti criogenici per la manovra TMI e propellenti stoccabili per le restanti due manovre (MOI e TEI). Questa soluzione consente sia di

29

ridurre la massa di propellente necessaria a compiere la missione (rispetto alla soluzione che prevede l’utilizzo esclusivamente di propellenti stoccabili) sia di analizzare l’utilizzo di due diverse tecnologie propulsive nell’ambito della stessa missione.

Nei seguenti punti viene riportata, in sintesi, la scelta progettuale riguardante il modulo di propulsione, prevista da questa missione.

1) La manovra TMI è eseguita dal modulo propulsivo numero 1, il quale è costituito da 3 stadi in serie, che in sequenza forniscono 3 spinte impulsive; quando uno stadio si spegne, viene automaticamente sganciato prima dell’accensione dello stadio successivo. Ciascuno dei 3 stadi è composto, a sua volta, da 4 stacks in parallelo che si accendono contemporaneamente; ciascuno stack è un motore a razzo a propellenti liquidi criogenici (LH2 / LOX).

2) La manovra MOI è eseguita dal modulo propulsivo numero 2, il quale è costituito da 2 stadi in serie, che in sequenza forniscono 2 spinte impulsive; quando uno stadio si spegne, viene automaticamente sganciato prima dell’accensione dello stadio successivo. Ciascuno dei 2 stadi è composto, a sua volta, da 2 stacks in parallelo che si accendono contemporaneamente; ciascuno stack è un motore a razzo a propellenti liquidi stoccabili (UDHM / NTO).

3) La manovra TEI è eseguita dal modulo propulsivo numero 3, costituito da un unico stadio, a sua volta costituito da un unico stack. Questo stack è un motore a razzo a propellenti liquidi stoccabili (UDHM / NTO).

Nelle figure seguenti viene descritta la configurazione del veicolo spaziale e del sistema propulsivo in particolare.

30

Figura 2.11: i tre moduli del sistema di propulsione.[8]

Dal momento che il modulo 1 del sistema di propulsione (quello dedicato alla manovra TMI) è alimentato da propellenti criogenici, è necessario progettare adeguatamente il sistema di controllo termico in modo da garantire che il boil-off dei propellenti rimanga limitato.

I vincoli imposti dalla missione, che hanno influenza sulla progettazione del sistema di controllo termico, sono:

I serbatoi sono costituiti da un rivestimento interno in Inconel (per la sua resistenza a corrosione) ed un rivestimento esterno in alluminio (per il suo basso peso).

Il serbatoio di idrogeno è cilindrico (4.8 m di lunghezza e 4.7 m di diametro) mentre quello di ossigeno è sferico (con un diametro di 4.7 m); la configurazione dei due serbatoi è quella indicata in figura 2.12.

Figura 2.12: schematica rappresentazione dei due serbatoi.[8]

Il sistema di controllo termico deve essere progettato per avere un boil-off al di sotto dei 70 Kg/mese per il serbatoio di idrogeno e al di sotto dei 430 Kg/mese per il serbatoio di ossigeno. I carichi termici agenti sui serbatoi dipendono ovviamente dall’orientamento dei serbatoi

rispetto alle sorgenti termiche. Per questa missione è stato considerato il caso peggiore, ovvero il caso in cui sia il flusso termico solare che il flusso termico planetario siano normali all’asse del serbatoio cilindrico. Inoltre i carichi termici considerati sono quelli compatibili con un’orbita terrestre ad una quota di 500 Km (è l’orbita alla quale avviene l’assemblaggio del veicolo spaziale); quindi i valori assunti per i carichi termici sono:

o Flusso termico solare: 1400 W/m2

o Albedo terrestre: 0.4

o Flusso della radiazione termica terrestre: 273 W/m2

Entrambi i serbatoi sono mantenuti ad una pressione di 2 bar e con i propellenti in condizioni di saturazione (vedi tabella 2.4)

31

Temperatura Calore latente di vaporizzazione Densità (fase liquida) Idrogeno saturo

a 2 bar 22.9 K 4.29∙105 J/Kg 67.4 Kg/m3 Ossigeno saturo

a 2 bar 97.2 K 2.06∙105 J/Kg 1120 Kg/m3

Tabella 2.4: proprietà termodinamiche dell’idrogeno e dell’ossigeno in condizione di saturazione a 2 bar.[8]

Le tecniche di isolamento termico prese in considerazione sono riassunte di seguito. 1) ISOLAMENTO TERMICO PASSIVO

La soluzione migliore è risultata essere quella che prevede l’isolamento termico mediante un multi layer (Multi Layer Insulation - MLI); in condizioni di vuoto questa soluzione, se paragonata ad altri sistemi di isolamento termico passivo, risulta essere quella più efficiente, come si evince dalla tabella 2.5.

Isolamento Schiume espanse Gas-filled powders Evacuated powders Opacified powders MLI

Conduttività termica (W/m∙K)

0.026 0.019 5.9∙10-4 3.3∙10-4 1.4∙10-5

Tabella 2.5: coefficiente di conducibilità termica di alcune tipologie di isolante.[8] L’analisi effettuata ha portato ai seguenti risultati:

Figura 2.13: potenza termica entrante nei serbatoi in funzione della emissività equivalente del multi layer.[8]

Come si evince dalla figura 2.13, per avere un boil-off al di sotto dei 70 Kg/mese per il serbatoio di idrogeno, occorre un multi layer con una emissività equivalente pari ad almeno 3.6∙10-4 (e la

corrispondente potenza termica in ingresso al serbatoio è pari a 11 W); nel caso del serbatoio di ossigeno, invece, per avere un boil-off al di sotto di 430 Kg/mese è necessario usare un multi layer con una emissività equivalente pari ad almeno 2.2∙10-3 (e la corrispondente potenza

termica in ingresso è pari a 33 W).

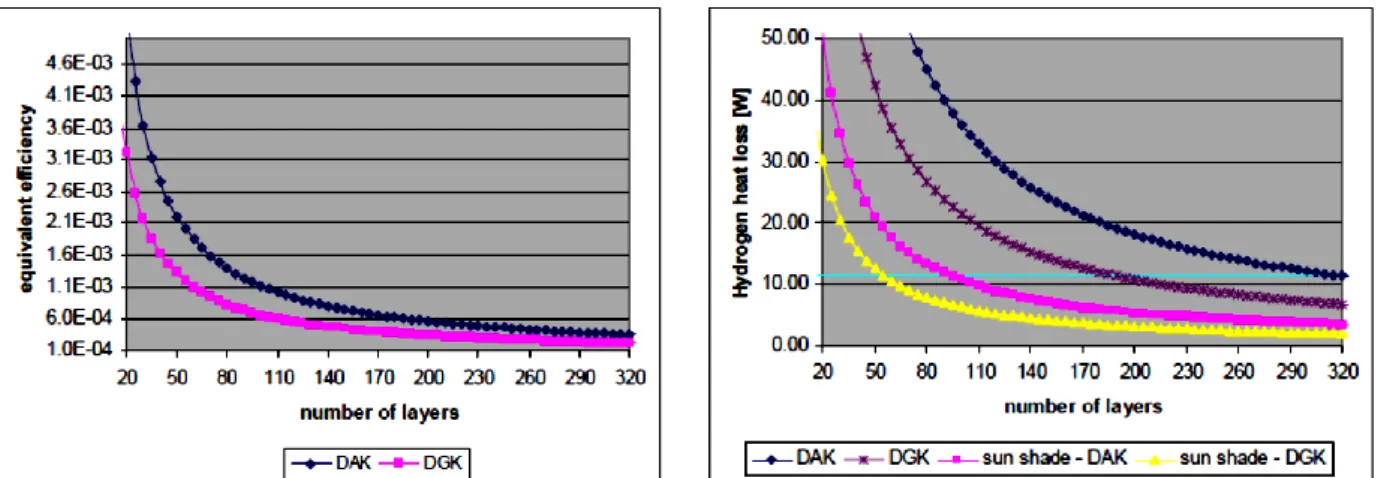

Nel caso del serbatoio di idrogeno, i risultati di cui sopra si possono ottenere usando un multi layer con 190 strati di Kapton rivestiti di oro su entrambi i lati (Double Goldenized Kapton – DGK) inter spaziati con una struttura in Dacron, oppure con 320 strati di Kapton alluminizzato su entrambi i lati (Double Aluminized Kapton – DAK) inter spaziati con una struttura in Dacron. Quanto appena detto è riportato nella figura 2.14.

32

Figura 2.14: efficienza equivalente e potenza termica trasmessa in funzione del numero di strati del MLI.[8]

Come si vede dalla figura 2.14, l’utilizzo di uno schermo solare riduce notevolmente la potenza termica in ingresso al serbatoio, tuttavia ci sono altri vincoli di missione che rendono problematico l’utilizzo di tali schermi.

2) PASSIVE VAPOUR COOLING

L’utilizzo del vapore dell’idrogeno, per raffreddare gli schermi solari e la superficie esterna del serbatoio, richiede un sistema di acquisizione del fluido. Infatti, in condizioni di gravità zero, occorre applicare delle forze (per accelerazione o per capillarità) per separare il vapore dal liquido e per spostarlo lungo le tubazioni. Le soluzioni tecniche esistenti appaiono inappropriate per le dimensioni del serbatoio in questione e difficili da validare in condizioni di gravità terrestre (1g).

Quindi, dal momento che l’utilizzo diretto del vapore dell’idrogeno appare impegnativo, bisogna cercare di minimizzare il boil-off. A questo punto potrebbe essere interessante considerare di estrarre una parte dell’idrogeno liquido (o una miscela liquido-vapore) per raffreddare gli schermi radiativi e la superficie esterna del serbatoio. Per questa soluzione sono possibili diversi schemi anche a seconda se si opta per un ciclo chiuso o aperto. Altra soluzione potrebbe essere l’impiego di un liquido criogenico (ad esempio elio), appositamente stoccato in un altro serbatoio, da usare esclusivamente per raffreddare gli schermi radiativi e la superficie esterna dei serbatoi.

3) CRYOCOOLER RIGENERATIVI

I cryocooler rigenerativi (come ad esempio gli Stirling cryocooler o i Gifford-McMahon cryocooler) non sono stati presi in considerazione, in quanto per i volumi in gioco (superiori a 10 m3) risultano scarsamente efficienti quando sono richieste elevate potenze refrigeranti.

4) CRYOCOOLER RECUPERATIVI

Tra i possibili sistemi recuperativi, il ciclo Turbo-Brayton (TB) presenta un’efficienza termodinamica relativamente alta a 20 K e ad oggi sembra essere un buon candidato per questo intervallo di potenze refrigeranti (5-15 W). Diverse tipologie di cryocooler TB sono disponibili per applicazioni terrestri (100W, 4K), ma la sfida è quella di ridurre ulteriormente le dimensioni di questi cryocooler in modo da adeguarli ai requisiti imposti dalle missioni spaziali, e ciò è stato fatto in particolare per i progetti NICMOS (5W@65K) e MELFI (47W@190K). Sono in corso, in Europa e negli Stati Uniti, ulteriori sviluppi circa questa tipologia di cryocooler. In conclusione, da questo studio risulta chiaro che è difficile poter prevedere la tecnologia disponibile tra venti anni per un sistema ZBO, dal momento che tale tecnologia dipenderà dagli sforzi che verranno compiuti in questo ambito. Finora, nonostante il crescente interesse verso i

33

sistemi ZBO, non c’è alcuna garanzia che al momento in cui inizierà la missione HMM, in Europa sia stato sviluppato un adeguato sistema ZBO. Al momento, per questa missione si ritiene più plausibile applicare un sistema ZBO più semplice (e meno efficiente): progettazione di un sistema termico integrato nella struttura di sostegno dei serbatoi (come ad esempio uno schermo solare collegato alla struttura di sostegno dei serbatoi) e un adeguato isolamento termico dei serbatoi stessi. Sarà quindi prevista e tollerata una certa perdita di massa dei propellenti dovuta al BO.

Se richiesto, si può ottenere una riduzione della perdita di massa dei propellenti implementando un sistema di raffreddamento dello schermo solare mediante un fluido refrigerante (elio). L’utilizzo di un sistema di questo tipo, con tre schermi solari raffreddati con fluido criogenico, consente di ridurre la potenza termica in ingresso ai serbatoi di un fattore pari a 2.6.

Nel 2006 l’ESA ha condotto un altro studio, il cui obiettivo era investigare la fattibilità dell’uso di sistemi propulsivi criogenici per missioni scientifiche interplanetarie senza equipaggio umano nelle quali è richiesto un lungo periodo di stoccaggio dei propellenti (sistemi Long Term Cryogenic Propulsion - LTCP) ed identificare le adeguate tecnologie per il raggiungimento di tale obiettivo. In particolare, l’attenzione è stata focalizzata sull’individuazione delle caratteristiche dei sistemi LTCP che avrebbero potuto incrementare le capacità delle missioni interplanetarie oppure che avrebbero potuto permettere la realizzazione di missioni altrimenti non realizzabili mediante l’uso di propellenti stoccabili convenzionali. Questo studio è riportato nel documento del CDF dell’ESA dal titolo Long Term Cryogenic Propulsion for Interplanetary Missions.

Nell’ambito di questo studio, l’attenzione è stata inizialmente focalizzata sulla combinazione LOX/LH2 in virtù dell’impulso specifico relativamente alto dei sistemi propulsivi basati sulla combinazione di questi due propellenti. Successivamente è stata presa in considerazione anche la combinazione LOX/LCH4 che pur fornendo ai sistemi propulsivi prestazioni inferiori rispetto alla combinazione LOX/LH2, in virtù del più basso impulso specifico, ha però il vantaggio della più alta densità del metano rispetto all’idrogeno (quindi riduzione del volume dei serbatoi a parità di massa stoccata) e della più alta temperatura di stoccaggio (alla pressione di 1atm l’idrogeno ha una temperatura di ebollizione di 20,15 K mentre il metano ha una temperatura di ebollizione di 111,15 K).

La fattibilità di sistemi LTCP per missioni interplanetarie è stata investigata mediante l’uso di “missioni campione”; ovvero missioni già studiate dal Concurrent Design Facility (CDF) e che utilizzano propellenti stoccabili convenzionali. Lo scopo era quello di sostituire il sistema propulsivo basato sui propellenti stoccabili convenzionali con sistemi propulsivi basati su propellenti criogenici ed investigare i benefici e i problemi sia dal punto di vista sia della tecnologia sia dell’analisi di missione. Si prevedeva che l’impiego dei propellenti criogenici avrebbe incrementato le capacità delle missioni campione (in termini di capacità del carico utile o in termini del tempo di trasferimento) rispetto alla missione campione basata su sistemi propulsivi alimentati da propellenti stoccabili, oppure avrebbe potuto rendere possibili missioni altrimenti non realizzabili.

Il ricorso a missioni campione ha permesso di iniziare lo studio partendo da missioni basate su parametri e prototipi di veicoli spaziali realistici, risparmiando tempo sulla progettazione del veicolo spaziale ed evitando idealizzati prototipi di sistemi LTCP che ignorano gli specifici requisiti e limitazioni della missione. Ha permesso inoltre la diretta comparazione tra la missione basata sull’utilizzo dei propellenti stoccabili e la stessa basata sull’uso dei propellenti criogenici.

Le due missioni campione prese in esame sono descritte nei seguenti due punti.

1) La prima missione campione presa in esame è la missione JME (Jovian Minisat Explorer). La missione comprende due veicoli spaziali, lanciati insieme verso Giove: lo Jovian Relay Satellite (JRS) e lo Jovian Europa Orbiter (JEO). Il JRS esegue tutte le manovre spaziali necessarie per portare i due veicoli fino a Giove e una volta arrivati verso Giove si sgancia dal JEO e viene posizionato in orbita intorno a Giove; il JEO, una volta sganciato dal JRS, viene trasferito verso Europa e messo in orbita intorno a questa luna. Il JEO esegue la sua missione orbitando intorno ad Europa per 60 giorni, dopodiché si prevede che andrà in avaria a causa degli alti livelli di

34

radiazione presenti nella regione in cui orbita Europa. Il JEO, durante la sua attività, trasmetterà i suoi dati al JRS, il quale invierà a Terra questi dati in un periodo di tempo relativamente lungo. La missione JME è basata sull’utilizzo di propellenti stoccabili e, nel progetto della missione, era previsto che il lancio dei due veicoli (il JRS ad il JEO) avvenisse con un lanciatore Soyuz-Fregat 2B dalla base di lancio di Kourou. Tuttavia il REIS (Review of Europa Industrial Study), a conclusione di uno studio effettuato, ha sottolineato che l’utilizzo di sistemi propulsivi basati su propellenti liquidi stoccabili porta ad un eccesso di massa del sistema di circa 780 Kg rendendo di fatto tale missione irrealizzabile. Pertanto, se si riuscisse a dimostrare che l’utilizzo di sistemi LTCP potrebbe rendere possibile il lancio del JME con il razzo Soyuz-Fregat 2B, allora si potrebbe chiaramente mostrare il vantaggio derivante dall’uso di sistemi LTCP per missioni verso Giove.

2) La seconda missione presa in esame è la missione DSR (Deimos Sample Return). L’obiettivo della missione DSR è quello di studiare la fattibilità e la tecnologia richiesta per raccogliere un campione di 1 Kg di regolite dalla superficie di Deimos e portarlo sulla Terra. La missione DRS consiste nella realizzazione di un piccolo veicolo spaziale, lanciato con un razzo Soyuz-Fregat 2B, basato su un sistema propulsivo a razzi chimici con propellenti liquidi stoccabili. Questa missione risulta già fattibile impiegando un sistema propulsivo basato su propellenti liquidi stoccabili, tuttavia lo scopo dello studio è quello di verificare qual è il guadagno in termini di incremento della massa del carico utile che si ottiene impiegando un sistema LTCP al posto del sistema propulsivo basato sui propellenti liquidi stoccabili.

A conclusione di questo studio, sono state individuate alcune tecnologie il cui ulteriore sviluppo risulta necessario per poter arrivare a realizzare un sistema LTCP che possa essere effettivamente impiegato nelle future missioni spaziali interplanetarie.

Innanzitutto da questo studio è emersa la necessità di un raffreddamento attivo dei propellenti; nel caso particolare delle due missioni prese in esame, c’è la necessità di un raffreddamento indipendente a due differenti temperature: 100 K e 20 K.

Nell’intervallo di temperature 90 K-100 K, la potenza refrigerante richiesta è risultata essere di circa 10 W o anche meno. Cryocooler con queste caratteristiche sono stati già sviluppati in Europa e sono anche parzialmente qualificati per le applicazioni spaziali.

Cryocooler capaci di fornire qualche watt di potenza termica refrigerante alla temperatura di 20 K dovranno, invece, essere sviluppati; a causa delle elevate potenze refrigeranti richieste, sarà necessario sviluppare cryocooler con alti valori di efficienza. Ci sono due tipologie di cryocooler candidati per questo intervallo di temperature : uno è basato sul ciclo Stirling e l’altro sul ciclo Turbo-Brayton inverso. Il cryocooler Stirling è molto efficiente quando sono richieste basse potenze refrigeranti, ma nel caso di alte potenze refrigeranti potrebbe essere necessario ricorrere ad un cryocooler Turbo-Brayton.

In Europa, è in fase di sviluppo un cryocooler Stirling a due stadi utilizzabile in un intervallo di temperatura da 70 K a 10 K. Tuttavia la potenza refrigerante a 20 K, prevista per questo tipo di cryocooler, è molto bassa rispetto a quella richiesta da un sistema LTCP. Pertanto i cryocooler Stirling hanno bisogno di ulteriori sviluppi per poter essere impiegati in sistemi LTCP.

Invece un cryocooler Turbo-Brayton è stato già sviluppato dall’Air Liquide ed ora è installato a bordo della ISS per produrre raffreddamento alla temperatura di 177 K.

Un altro elemento di interessante sviluppo tecnologico riguarda i serbatoi. E’ in corso, in ESA, lo sviluppo di un serbatoio criogenico da 60 litri. L’intento è quello di sviluppare un serbatoio composito a doppia parete, in modo da migliorare l’isolamento termico e al contempo ridurre i rischi legati alla rottura del materiale alle temperature criogeniche. Un altro problema legato ai serbatoi, riguarda la necessità di sviluppare un adeguato sistema di gestione del propellente (Propellant Management Device - PMD) per i serbatoi criogenici di grandi dimensioni parzialmente vuoti e in condizioni di microgravità.

35

2.3.2 Stato dell’arte negli USA

La NASA già da molti anni effettua ricerche e studi sui i sistemi ZBO per missioni spaziali che prevedono l’utilizzo di propellenti criogenici; dal 1995 ha eseguito diversi test a terra con l’intento di preparare le varie tecnologie associate all’implementazione di un sistema di gestione del fluido criogenico nello spazio, in particolare per l’idrogeno liquido e l’ossigeno liquido. Le principali tecnologie associate ai sistemi di gestione del fluido criogenico riguardano l’isolamento passivo, il controllo della pressione in un ambiente a gravità zero, la misurazione della massa del fluido in un ambiente a gravità zero e sistemi di stoccaggio ZBO.

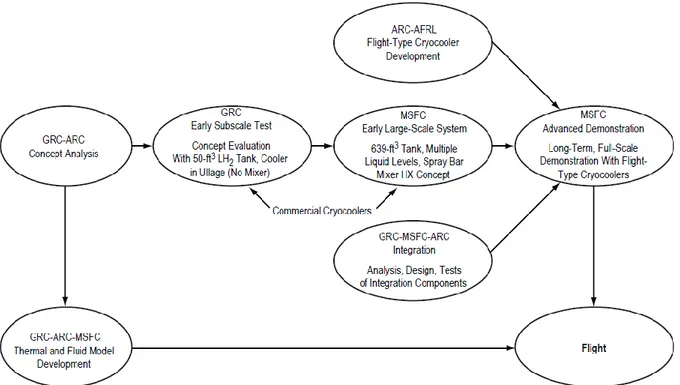

Dal 1995, il NASA Ames Research Centre (ASC), il Glenn Research Centre (GRS) ed il Marshall Space Flight Centre (MSFC) hanno lavorato congiuntamente al fine di eseguire tutta una serie di test sui sistemi ZBO, capaci di dimostrare che lo stoccaggio, per lungo periodo di tempo, di propellente criogenico nello spazio è fattibile (figura 2.15).

Parallelamente agli studi sperimentali, hanno sviluppato anche un modello analitico per lo studio dei sistemi ZBO. Questo modello include una serie di relazioni per il dimensionamento dei serbatoi e del sistema passivo di controllo termico, per il calcolo dei pesi e delle prestazioni del MLI e per il calcolo delle prestazioni del cryocooler compreso il calcolo delle masse della sorgente di potenza e dei radiatori. In ogni caso questo modello è continuamente aggiornato nel momento in cui fossero disponibili nuovi input o nuovi prodotti tecnologici.

Figura 2.15: sforzi cooperativi fatti dalla NASA sullo studio dei sistemi zero boil-off.[12]

Un esempio di risultati forniti da questo modello sono riportati in figura 2.16. La figura indica che, per lo stoccaggio in orbita LEO di 670 Kg di idrogeno liquido (LH2) e 4000 Kg di ossigeno liquido (LOX), l’utilizzo di un sistema ZBO inizia a diventare vantaggioso, in termini di risparmio di massa (se paragonato ad uno stoccaggio criogenico che impiega solo un isolamento passivo), solo per un periodo di stoccaggio superiore a 60 giorni per LH2 e superiore a 10 giorni per LOX.

36

Figura 2.16: massa del sistema di stoccaggio del propellente in funzione del tempo in orbita LEO; la figura in

alto è relativa allo stoccaggio di idrogeno liquido mentre la figura in basso è relativa allo stoccaggio di ossigeno liquido. In entrambe le figure si fa il confronto tra un sistema di stoccaggio equipaggiato solo con un sistema di controllo termico passivo ed un sistema di stoccaggio equipaggiato con un sistema zero boil-off.[11] Nel 1998 il GRC eseguì un primo test utilizzando un cryocooler Gifford-McMahon a due stadi (preso in prestito dal National Institute of Standards technology) ed un serbatoio sferico da 1.42 m3

coibentato mediante un MLI; per eseguire il test fu utilizzato idrogeno liquido come propellente. La figura 2.17 mostra il serbatoio da 1.42 m3 utilizzato per l’esperimento.

Il secondo stadio del cryocooler aveva una potenza refrigerante di 17.5 W a 18 K, mentre il primo stadio aveva una potenza refrigerante di 20 W a 35 K. Il secondo stadio fu collegato ad un condensatore di rame con una superficie di 248 cm2, che era sospeso nell’ullage.

Il test effettuato rilevò che, senza il cryocooler installato, la potenza termica in ingresso al serbatoio era pari a 14.5 W. Azionando solo il secondo stadio del cryocooler la pressione interna del serbatoio diminuiva gradualmente su un periodo di prova pari a 61 ore, dimostrando che era possibile raggiungere una condizione di zero boil-off.

Questo esperimento a basso costo fornì le prime esperienze e i primi dati per guidare i successivi test su più larga scala e a livello di sistema.

37

Figura 2.17: serbatoio sferico da 1.42 m3 usato durante un test.[11]

Nel 2001, al MSFC fu eseguito un test su larga scala e a livello di sistema utilizzando un serbatoio da 18 m3 riempito con idrogeno liquido. Il test fu eseguito utilizzando un cryocooler commerciale

(Cryomech GB37) fornito dal ARC e capace di generare una potenza refrigerante di 30 W a 20 K; in figura 2.18 è rappresentato il cryocooler utilizzato per questo test. Come apparato di stoccaggio del fluido criogenico fu utilizzato il Multipurpose Hydrogen Test Bed (MHTB) del MSFC; in figura 2.19 è riportata una schematica rappresentazione del MHTB mentre in figura 2.20 è rappresentato un dettaglio del passo d’uomo.

38

Il GRC effettuò i test al banco sul cryocooler e progettò lo scambiatore di calore e la struttura per integrare il cryocooler nel MHTB. L’apparato, rappresentato in figura 2.21, prevede il collegamento dell’estremità fredda del secondo stadio del cryocooler con uno scambiatore di calore inserito in un’ esistente linea di ricircolazione che, a sua volta, si interfaccia con una pompa e con un sistema di miscelazione con barra a spruzzo (spray bar). La barra a spruzzo è stata progettata al fine di permettere la destratificazione del fluido indipendentemente dalla posizione del liquido e dell’ullage in un ambiente in microgravità. L’idrogeno liquido del sistema di ricircolazione entra dapprima in contatto con l’estremità fredda del cryocooler e successivamente viene messo in pressione dalla pompa di ricircolazione; il liquido raffreddato entra nella barra a spruzzo e successivamente viene spruzzato nel serbatoio.

39

Figura 2.20: dettaglio del passo d’uomo (manhole cover).[12]

E’ stato inoltre progettato un sistema di controllo automatico che consente di mantenere una pressione costante all’interno del serbatoio in condizioni di ZBO; questo sistema di controllo automatico è costituito da una serie di sensori di pressione, che misurano continuamente la pressione nell’ullage, e da una serie di riscaldatori che, in base alla rapidità con cui diminuisce la pressione nell’ullage a causa del raffreddamento prodotto dal cryocooler, apportano calore al fluido in modo da mantenere la pressione all’interno del serbatoio costante. Perché tutto ciò funzioni è necessario che l’isolamento passivo del serbatoio sia dimensionato in modo tale che la potenza termica entrante nel serbatoio sia minore della potenza refrigerante del cryocooler (in questo modo il cryocooler tende, in maniera continua, a far diminuire la pressione nel serbatoio).

Sono stati eseguiti 3 test rispettivamente con livello di riempimento del serbatoio del 95%, del 50% e del 25%.

40

In conclusione, questo esperimento ha dimostrato con successo che l’idrogeno liquido può essere stoccato in serbatoi di grosse dimensioni senza che ci siano perdite di massa dovute al boil-off. Questo esperimento ha permesso inoltre di dimostrare che è possibile ottenere uno stretto controllo della pressione all’interno del serbatoio e ciò è stato possibile grazie all’integrazione di un modello termofluidodinamico all’interno dell’algoritmo del sistema di controllo automatico della pressione; tale sistema di controllo automatico ha consentito di mantenere un prefissato valore di pressione all’interno del serbatoio con una tolleranza di ± 0.003 KPa.

Figura 2.22: integrazione del MHTB nella camera a vuoto e schema fluidico.[12]

A questi primi due esperimenti condotti dalla NASA, seguì un terzo esperimento che ha rappresentato un’importante evoluzione, dal momento che è stato il primo test eseguito in condizioni molto vicine a quelle reali di volo, in particolare per il tipo di cryocooler utilizzato e per le condizioni termiche a cui il serbatoio è stato sottoposto.

Per l’esperimento fu utilizzato lo stesso serbatoio sferico da 1.42 m3 che era stato già utilizzato dalla

NASA per test precedenti (vedi figura 2.17); questo serbatoio, realizzato il lega di alluminio 2219, è un serbatoio che possiede tutti i requisiti per essere utilizzato in reali missioni spaziali. L’isolamento termico passivo del serbatoio è affidato a 2 MLI, ciascuno costituito da 17 strati di Mylar alluminizzato su entrambi i lati (Double Aluminized Mylar – DAM); i due MLI insieme costituiscono un unico MLI da 34 strati. Sulla superficie esterna del serbatoio sono incollati una serie di piccoli piedini che vanno ad incastrarsi nei corrispondenti alloggiamenti posizionati sui MLI permettendo in questo modo di fissare il MLI alla superficie esterna del serbatoio.

Il serbatoio, riempito con azoto liquido, è inserito in un guscio che lo separa dalle pareti interne della camera a vuoto e che provvede a garantire un ambiente termico controllato; in particolare il guscio consente di mantenere a 230 K la temperatura dello spazio circostante il serbatoio ricostruendo, in maniera abbastanza realistica, il tipico ambiente termico che il serbatoio troverebbe in orbita LEO.

41

L’insieme serbatoio-guscio è inserito nella camera a vuoto che permette di condurre il test in condizioni di vuoto.

Il raffreddamento attivo è ottenuto mediante un cryocooler ad alta efficienza (High Efficiency Cryocooler – HEC) progettato dalla Northop Grumman, avente una potenza refrigerante di 10 W a 95 K (ad una temperatura del pozzo termico pari a 300 K) ; questo cryocooler è stato progettato per una reale applicazione di volo. In figura 2.23 è rappresentato il cryocooler insieme con il radiatore.

Figura 2.23: cryocooler HEC montato sul radiatore.[13]

La principale peculiarità di questo test è che, a differenza dei due precedenti test, il dito freddo del cryocooler non è inserito nel serbatoio; il cryocooler si trova all’esterno del serbatoio ed il suo dito freddo è in contatto con il liquido contenuto nel serbatoio per mezzo di un heat pipe; l’heat pipe termina esattamente al centro del serbatoio e alla sua estremità sono brasate una serie di alette radiali in rame che consentono di migliorare l’efficienza del raffreddamento. Nella figura 2.24 è rappresentato l’heat pipe insieme alla sua estremità alettata.

Il fluido refrigerante evapora nell’ heat pipe assorbendo calore dall’azoto liquido stoccato nel serbatoio; successivamente il vapore del fluido refrigerante viene inviato al cryocooler che lo ricondensa; il calore assorbito dal cryocooler viene immesso nell’ambiente esterno tramite un radiatore su cui lo stesso cryocooler è montato (vedi figura 2.23).

Infine nella parte bassa del serbatoio è posizionata una pompa avente una duplice funzione: innanzitutto movimenta il liquido dalla parete del serbatoio verso le alette del heat pipe migliorando in questo modo l’efficienza del raffreddamento e in secondo luogo permette un ricircolo del liquido nel serbatoio evitando così fenomeni di stratificazione. In figura 2.25 è rappresentata la pompa usata per l’esperimento.

42

Figura 2.25: pompa usata per il ricircolo dell’azoto liquido.[13]

In figura 2.26 è rappresentato schematicamente l’intero apparato usato per l’esperimento.

Dai risultati ottenuti dal test è emerso che, con il cryocooler ed il radiatore che sono stati usati per il test, la velocità di riscaldamento del liquido stoccato era troppo alta perché si potesse instaurare una condizione di zero boil-off. La principale causa del problema è stata imputata allo scarso isolamento termico passivo del serbatoio. Invece il sistema costituito dall’ heat pipe con l’estremità alettata ha funzionato molto meglio rispetto alle aspettative, dimostrando così che è possibile impiegare, in reali missioni spaziali, un sistema ZBO in cui il cryocooler si trova anche molto distante dal serbatoio (ad esempio allocato in qualche altro posto del veicolo spaziale) ma è collegato con esso mediante un heat pipe.

Per quanto riguarda la pompa di ricircolazione, questo test ha dimostrato che il calore apportato al liquido dalla pompa è minore rispetto a quello previsto, giustificando quindi l’applicabilità di questo sistema di miscelazione anche in sistemi ZBO da incorporare in reali missioni spaziali. Nel 2006 il GRC, l’ ARC ed il Jet Propulsion Laboratory (JPL) hanno lavorato congiuntamente al fine di definire ed analizzare le problematiche connesse allo stoccaggio di idrogeno liquido e ossigeno liquido da utilizzare come propellenti per una missione spaziale interplanetaria; la missione prevede l’invio verso Marte di una veicolo spaziale senza equipaggio umano, l’atterraggio sulla superficie marziana, la raccolta di una campione costituito da 1 Kg di roccia marziana ed il rientro a Terra del veicolo con il campione di roccia (Mars Sample Return – Earth Return Vehicle --- MSR-ERV). Il veicolo spaziale è munito di pannelli solari che forniscono energia elettrica all’intero veicolo. Nell’ambito di questo studio è stato adeguatamente analizzato e progettato il sistema di controllo termico al fine di garantire la condizione di ZBO ai propellenti stoccati.

Il progetto e l’analisi del sistema di stoccaggio criogenico sono stati effettuati dopo aver definito un ragionevole ambiente termico per il MSR-ERV; definito l’ambiente termico è stato poi possibile calcolare i carichi termici sul sistema di stoccaggio criogenico usando il Thermal Analysis System (TAS), che usa un metodo alle differenze finite per risolvere complessi modelli non lineari in cui entrano in gioco proprietà dipendenti dalla temperatura.

43

Figura 2.26: rappresentazione dell’apparato usato per il test.[13]

I carichi termici così calcolati dal TAS sono stati usati come input dal CAT (Cryogenic Analysis Tool); il CAT, sviluppato dal GRC, consente di determinare, per l’intera durata della missione, le condizioni del fluido in funzione del tempo. Tramite il CAT è stato progettato il sistema ZBO in modo tale da garantire che durante la missione i serbatoi di propellente non raggiungano una pressione critica a causa del BO del propellente stesso. E’ da notare che alcuni elementi del CAT sono basati su dati di origine sperimentale, ma il modello non è stato validato per un ambiente in microgravità.

Il modello termico di un sistema ZBO per lo stoccaggio di propellenti criogenici è rappresentato in figura 2.27.

Sono stati usati MLI sia per l’isolamento termico del serbatoio di ossigeno liquido sia per quello di idrogeno liquido. Degli schermi proteggono i serbatoi dalla radiazione termica solare, dalla radiazione termica proveniente dall’albedo planetario, dalla radiazione termica planetaria e da quella proveniente dal veicolo spaziale. Sono state modellizzate ed iterate 3 diverse configurazioni di schermatura al fine di minimizzare il calore entrante nei serbatoi; è stato incluso anche uno schermo tra il serbatoio di LOX e quello di LH2 in modo da minimizzare il trasferimento di calore tra i due serbatoi stessi. Nel modello termico è stato incorporato anche un modello conduttivo per le strutture di supporto. Sono state incluse delle ostruzioni per rappresentare quelle strutture che impediscono ai serbatoi la vista verso lo spazio, come sostegni, ugelli dei propulsori e altri serbatoi. La temperatura dell’avionica del veicolo spaziale è stata fissata a 250 K (dato basato su esperienze del JPL).

![Figura 2.7: schema generale di un sistema ZBO per applicazioni spaziali. [11]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8016247.121751/11.892.237.688.83.484/figura-schema-generale-sistema-zbo-applicazioni-spaziali.webp)

![Figura 2.8: i moduli del veicolo spaziale previsto dalla missione HMM. [8]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8016247.121751/12.892.98.800.335.679/figura-moduli-veicolo-spaziale-previsto-missione-hmm.webp)

![Figura 2.10: veicolo spaziale completo. [8]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8016247.121751/14.892.178.706.547.1029/figura-veicolo-spaziale-completo.webp)

![Figura 2.11: i tre moduli del sistema di propulsione. [8]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8016247.121751/15.892.120.745.105.309/figura-tre-moduli-sistema-propulsione.webp)

![Tabella 2.5: coefficiente di conducibilità termica di alcune tipologie di isolante. [8]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8016247.121751/16.892.102.817.413.513/tabella-coefficiente-conducibilità-termica-alcune-tipologie-isolante.webp)