Capitolo 5

Architettura del Sistema di Accensione

Esistente e Limiti di Funzionamento

5.1 Introduzione

Il sistema di accensione è stato realizzato in un precedente lavoro di tesi. E’ un sistema elettronico a scarica capacitiva che differisce dai convenzionali sistemi CDI in quanto non è previsto l’utilizzo di una bobina per generare l’alta tensione (10 ÷ 15 kV), viene invece adottato un moltiplicatore di tensione secondo lo schema proposto da Cockroft e Walton. L’obbiettivo è quello di fornire al sistema e quindi alla candela tutta e sola l’energia necessaria alla fase di breakdown ( 0.3 ÷ 1 mJ ), evitando così le fasi di arco e di scarica a bagliore, che sono le principali responsabili del consumo delle candele e che non contribuiscano in maniera significativa al trasferimento di energia.

Il sistema è stato inoltre dotato di una logica di controllo per verificare l’effettiva accensione della miscela aria/combustibile subito dopo lo scoccare della scintilla. In caso di esito negativo il sistema è in grado di generare un ulteriore scintilla ripetendo ancora una

volta il controllo sull’accensione della carica. Questa strategia si ripete fino ad un massimo di tre scintille, un numero superiore non avrebbe senso in quanto in tal caso si rischierebbe di avere l’accensione in prossimità del PMS, ottenendo da quanto detto nei capitoli precedenti un basso rendimento del processo di combustione (picco di pressione durante la fase di espansione).

5.2 Specifiche del Sistema

Al fine di realizzare un sistema in grado di far scoccare la scintilla all’interno della camera di combustione e di essere efficiente aumentando la probabilità di una corretta accensione della carica, riducendo di conseguenza le emissioni di inquinanti, sono state fissate le seguenti specifiche:

• riuscire a generare una tensione continua di 15 kV

• caricare un apposito condensatore, capace di sopportare valori di tensione continua di almeno 15 kV, con l’energia necessaria alla sola fase di breakdown (0.3÷1 mJ) • innescare tre scariche fra gli elettrodi della candela di durata inferiore a 100 μs e

che si possano eventualmente ripetere a distanza di 500 μs fra di loro.

Riducendo al minimo l’energia necessaria al breakdown, ottenendo scariche di breve durata, si persegue inoltre l’obiettivo di ridurre la durata della fase dell’arco e di scarica luminosa, che, per quanto detto nel Cap.3, comporta l’erosione degli elettrodi della candela.

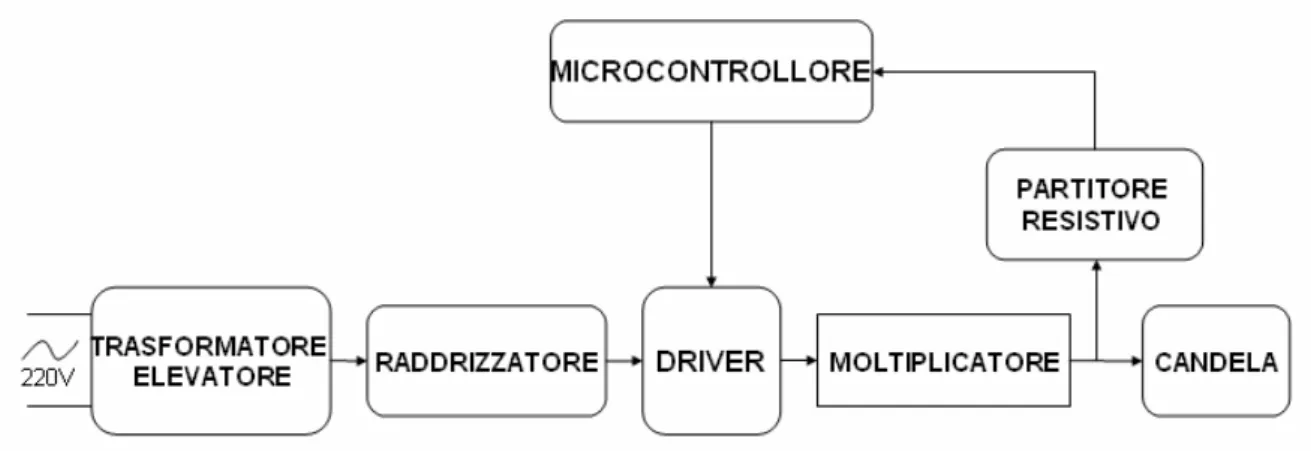

5.3 Analisi dei Blocchi del Sistema e Descrizione del Funzionamento

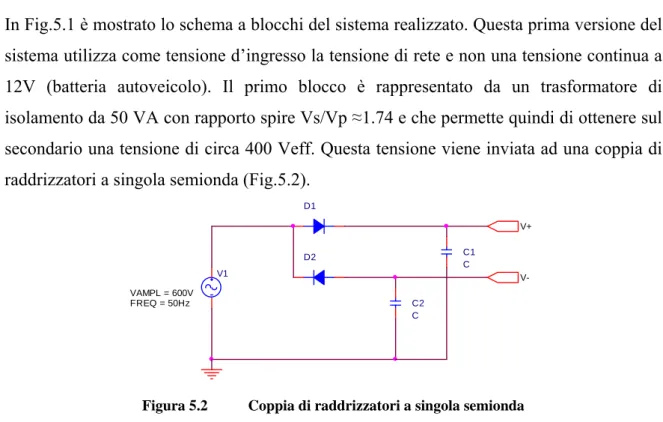

In Fig.5.1 è mostrato lo schema a blocchi del sistema realizzato. Questa prima versione del sistema utilizza come tensione d’ingresso la tensione di rete e non una tensione continua a 12V (batteria autoveicolo). Il primo blocco è rappresentato da un trasformatore di isolamento da 50 VA con rapporto spire Vs/Vp ≈1.74 e che permette quindi di ottenere sul secondario una tensione di circa 400 Veff. Questa tensione viene inviata ad una coppia di raddrizzatori a singola semionda (Fig.5.2).

D1 D2 C1 C C2 C V1 FREQ = 50Hz VAMPL = 600V V+

V-Figura 5.2 Coppia di raddrizzatori a singola semionda

Prelevando l’uscita tra i terminali V+ e V- , come mostrato in Fig.5.2, si ottiene una tensione continua che può raggiungere all’incirca 1200 V.

Il blocco successivo è il driver, il quale è in grado di pilotare un Half-Bridge utilizzando un circuito di bootstrap per alimentare correttamente il Mosfet dell’High Side. Il driver scelto può fornire una tensione di bootstrap massima di 1200 V, per cui sfruttando la tensione in uscita dal raddrizzatore e collegandola come mostrato in Fig.5.3, è possibile ottenere in uscita (Fig.5.3) un onda quadra PWM con Vmax = 1200 V e frequenza controllata attraverso il microcontrollore.

Il segnale così ottenuto viene inviato al blocco successivo, ossia al moltiplicatore di tensione (Fig.5.4). Essendo l’onda quadra generata un segnale caratterizzato da una

e e non

V

Vmax =1200 Vmin =0V Vmin =−1200V allora, adeguando l’analisi circuitale effettuata nel capitolo quattro, si ha che tutti i condensatori del moltiplicatore che contribuiscono alla determinazione del valore della tensione d’uscita, si caricheranno raggiungendo una tensione ai loro capi pari a Vmax = 1200 V. Il moltiplicatore realizzato ha 15 stadi il che implica che idealmente la tensione d’uscita dovrebbe assumere un valore pari a Vout =n⋅Vmax =18KV .

OUT D9 D10 D11 D12 D13 D14D15 D16 D17 D18 C1 3n D19 D20D21 D22 D23 D24 D25 D26 D27 D28D29 D30 C2 5n C3 3n C4 5n C5 3n C6 5n C7 1n C8 3n C9 1n C10 3n C11 1n C12 3n C13 1n C14 1n C15 1n C16 1n C17 1n C18 1n C19 1n C20 1n C21 1n C22 1n C23 1n C24 1n C25 1n C26 1n C27 1n C28 1n C29 1n C30 1n D1 D2 D3 D4 D5 D6 D7 D8 GND IN

Figura 5.4 Schema circuitale del moltiplicatore di tensione a 15 stadi realizzato

Abbiamo così ottenuto l’alta tensione da inviare alla candela e poter far scoccare la scintilla fra i suoi elettrodi in camera di combustione.

Questa tensione viene inviata ad un primo partitore resistivo in grado di attenuare di un fattore 50 la tensione in ingresso, permettendo così di poterne osservare l’andamento nel tempo con un oscilloscopio, senza utilizzare sonde ad alta tensione. Questo partitore è stato recuperato da un trasformatore EAT (Extra Alta Tensione) presenti nei televisori CRT (Cathode Ray Tube), dove l’alta tensione (15 ÷ 20 kV) viene utilizzata per accelerare gli elettroni all’interno del tubo catodico (il partitore viene invece utilizzato per generare altre due tensioni, quella di Fuoco e quella di G2, la prima permette di mettere a fuoco l’immagine sullo schermo mentre la seconda permette di regolarne la luminosità).

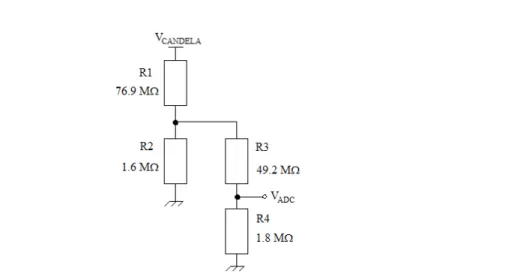

La tensione così ottenuta viene inviata ad un ulteriore partitore resistivo (Fig.5.5) con il quale si adatta la dinamica del segnale a quella del convertitore ADC presente nel Microcontrollore, il rapporto di partizione è pari a circa 1/28. In questo modo sarà possibile realizzare il sistema di controllo per la corretta accensione della miscela, confrontando la tensione digitalizzata con delle soglie preimpostate. Queste soglie sono scelte in funzione del comportamento della tensione fra gli elettrodi della candela.

Figura 5.5 Doppio partitore resistivo per adeguare la dinamica della tensione sulla a quella del converitore ADC

Come descritto nel capitolo tre, dopo aver raggiunto il valore di breakdown, la tensione fra gli elettrodi subisce una repentina diminuzione. A questo punto facendo aumentare nuovamente la tensione (tentativo di innescare una seconda scarica) si possono avere due comportamenti differenti:

• In caso di corretta accensione, a causa della scintilla generata precedentemente, la tensione tra gli elettrodi cresce nel tempo tendendo ad un valore molto più basso rispetto a quello di breakdown. (Fig.5.6b).

• In caso di mancata accensione allora la tensione tra gli elettrodi cresce nel tempo fino a raggiungere la tensione di breakdown in modo da generare una seconda scintilla. (Fig.5.6c).

Figura 5.6 Andamento nel tempo della Tensione tra gli elettrodi: a) Singola Scarica, b) Corretta Accensione dopo la prima scarica, c) Mancata Accensione dopo la prima scarica

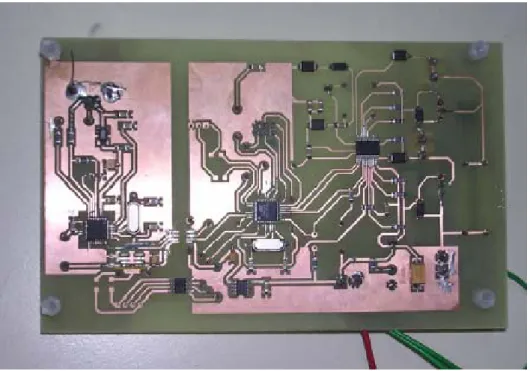

Come prima realizzazione il sistema è stato pensato con struttura modulare, in particolare sono state realizzate tre PCB 16x10:

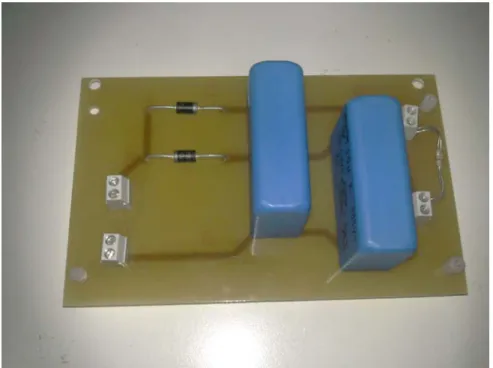

1. Blocco raddrizzatore (Fig.5.7);

2. Interfaccia USB, Logica di Controllo e Generazione dell’HVPWM: (Fig.5.9 -Fig.5.10);

3. Moltiplicatore di Tensione a 15 stadi (Fig.5.8).

Figura 5.7 Coppia di raddrizzatori a Singola Semionda

Figura 5.9 TOP del PCB che realizza l’interfaccia USB, Logica di Controllo e Generazione di HV-PWM (High Voltage PWM)

Figura 5.10 BOTTOM del PCB che realizza l’interfaccia USB, Logica di Controllo e Generazione di HV-PWM (High Voltage PWM)

5.4 Misure Sperimentali e Controllo delle Specifiche

5.4.1 Capacità di Generare Scintille in Aria

Dopo aver assemblato le schede il primo obbiettivo da perseguire era quello riuscire a generare una scarica fra gli elettrodi della candela. Il test è stato effettuato con gli elettrodi della candela separati da aria. A tal proposito è utile ricordare che la rigidità dielettrica dell’aria è circa 2 kV/mm in presenza di umidità mentre per aria secca è circa 3 kV/mm. Utilizzando una candela con gap di 1.1mm si prevede che la scarica posso avvenire nel range di tensioni 2.2 ÷ 3.3 kV.

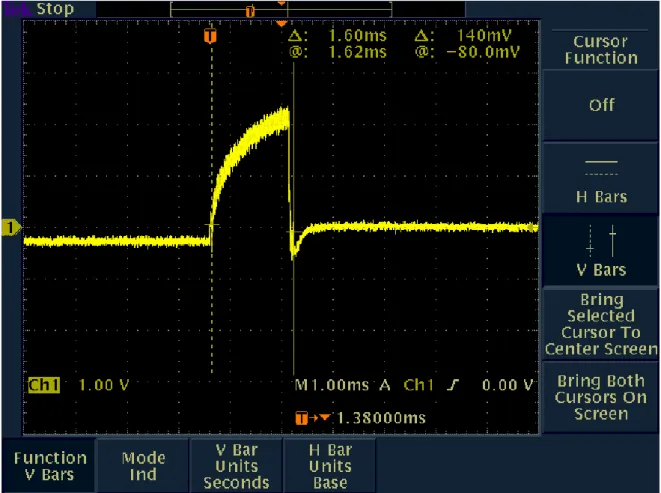

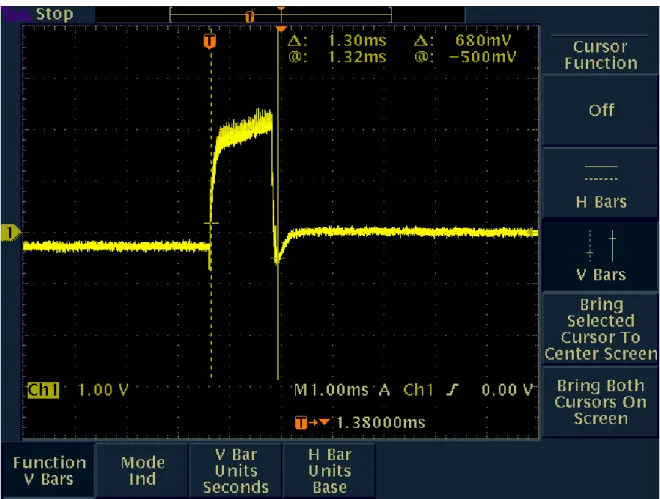

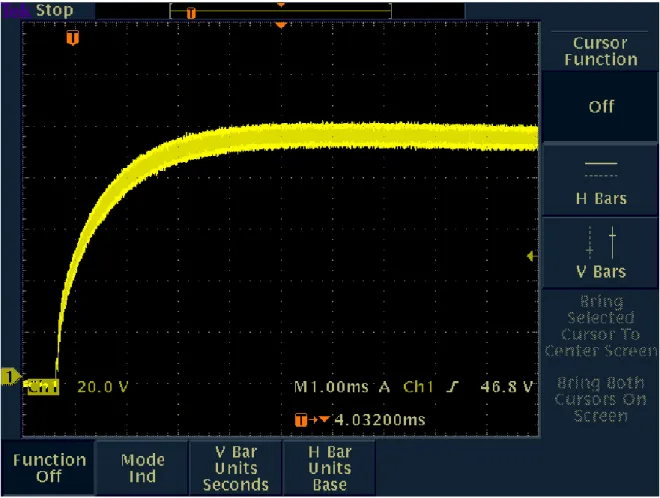

Sono state effettuate due prova, la prima utilizzando un onda PWM con frequenza pari a 100 kHz e Duty Cycle pari a 0.5, mentre nella seconda è stata aumentata la frequenza dell’onda PWM a 300 kHz. L’andamento nel tempo della tensione sul secondo partitore è mostrata nei due casi in Fig.5.11 e 5.12.

Figura 5.11 Andamento della tensione sul secondo partitore durante la generazione e lo scoccare della scarica (Frequenza PWM: 100 kHz – Duty Cycle: 0.5)

Figura 5.12 Andamento della tensione sul secondo partitore durante la generazione e lo scoccare della scarica (Frequenza PWM: 300 kHz – Duty Cycle: 0.5)

In entrambe i casi la tensione sul secondo partitore, in corrispondenza della quale si ha lo scoccare della scintilla è di circa 2 ÷ 2.3 V. Ricordando che i rapporti di partizione dei due partitori sono 50 e 28, allora la corrispondente tensione fra gli elettrodi della candela è circa 2800 ÷ 3080 V . Il risultato è coerente con quanto si era previsto.

Le due misure effettuate mettono in evidenza il fatto che il tempo necessario a generare la scarica è strettamente legato alla frequenza della PWM. Da Fig.5.11 e Fig.5.12 si osserva che nel caso di PWM a 100 kHz tale tempo è pari a 1.60 ms mentre con PWM a 300 kHz è pari a 1.30 ms.

Da questi dati sorge un primo problema del sistema realizzato, ovvero il fatto che il tempo necessario a generare una scarica è molto superiore rispetto a quello previsto dalle specifiche (100 μs).

Supponendo una velocità di rotazione dell’albero motore di ω=3000[giri/min], si ha che in 1 ms l’angolo percorso dall’albero è pari a:

° = = = = 1 0.05 18 60 3000 ms giri s giri t ω θ

Nel capitolo due abbiamo visto che per aumentare il rendimento del processo di combustione è necessario che il picco di pressione all’interno della camera si abbia intorno a 15° ÷ 20° dopo il PMS, ne segue che alle velocità tipiche del fronte di fiamma, il punto ottimo di accensione è posizionato nel range 20° ÷ 30° prima del PMS. Dai calcoli precedenti è evidente che con tempi maggiori di 1 ms non ha senso generare un ulteriore scarica dopo la prima, in quanto questa scoccherebbe almeno dopo 18° (con ω=3000[giri/min]), quando ormai lo stantuffo è in prossimità del PMS.

Per quanto detto il sistema di controllo dell’accensione della non avrebbe alcuna utilità.

5.4.2 Massima Tensione raggiunta in Uscita dal Moltiplicatore

Affinché il sistema sia in grado di innescare almeno una scarica fra gli elettrodi della candela nelle condizioni di pressione e temperatura presenti in camera di combustine, è necessario che in tempi ragionevoli la tensione d’uscita del moltiplicatore raggiunga almeno 10 kV.

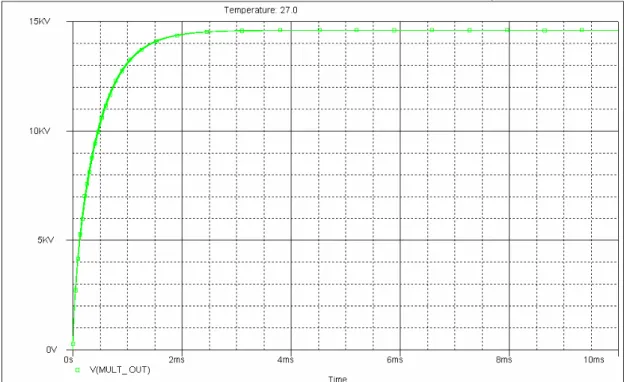

Dalla simulazione in Fig.5.13, effettuata pilotando il moltiplicatore con un generatore di onda quadra con frequenza pari a 100 kHz e Ampiezza pari a 1 kV, si osserva che la tensione di uscita dovrebbe raggiungere un valore prossimo ai 15 kV.

La tensione massima che ci aspettiamo di misurare sul primo partitore e quindi pari a 15000/50 = 300 V. Avendo a disposizione una sonda ad alta tensione in grado di misurare tensioni fino a 4 kV, per ridurre il carico del moltiplicatore durante il test è stato scollegato il secondo partitore ed il cavo di connessione alla candela.

Rp2 1.6Meg Rs 67.7Meg Rp1 76.9Meg Vout_moltiplicatore Vmisurata Cs 3p

Figura 5.14 Carico totale connesso al Moltiplicatore durante la misura della massima tensione d’uscita: Rp1 e Rp2 realizzano il partitore di tensione, Rs e Cs sono i parametri forniti dal costruttore della sonda utilizzata per la misura.

Figura 5.15 Andamento nel tempo della tensione prelevata come mostrato in Fig.5.14 (moltiplicatore pilotato con onda PWM a 100 kHz, Duty Cycle 0.5 e Ampiezza 1 kV)

Il carico complessivo è mostrato in Fig.5.14, mentre in Fig.5.15 è riportato l’andamento della tensione sul primo partitore.

Da Fig.5.15 è chiaro che il sistema, generando un onda PWM di ampiezza pari ad 1 kV, è in grado di fornire una tensione massima pari a circa 4.5 ÷ 5 kV ( [Vmax-misurata]*[rapporto di partizione] ) e non oltre, un valore ben lontano da quello ricavato dalle simulazioni (Fig.5.13).

Per capire se il problema potesse essere attribuibile al carico del partitore e della sonda è stata effettuata un ulteriore prova, questa volta con il moltiplicatore collegato esclusivamente ad uno spinterometro (Fig.5.16). Questo dispositivo viene utilizzato per generare scariche elettriche in aria , in generale il valore della tensione di scarica dipende principalmente dalla distanza fra le sfere, ma anche dal loro diametro, dalla temperatura, dalla pressione e dall'umidità ambientale (fattori che influenzano la rigidità dielettrica dell’aria).

Figura 5.16 Spinterometro

Una delle due sfere (quella a sinistra in Fig.5.16) può allontanarsi o avvicinarsi all’altra tramite un sistema a vite. Essendo la massa del circuito connessa con la terra, collegando l’elettrodo regolabile alla massa del moltiplicatore e l’altro elettrodo al cavo candela è possibile regolare la distanze fra le sfere senza rischi per l’operatore.

Dai test è emerso che il sistema non è in grado di generare scariche con elettrodi ad una distanza superiore di 1.5mm. Considerando la rigidità dielettrica dell’aria pari a 3 kV/mm, se ne deduce che la massima tensione raggiungibile dal moltiplicatore in assenza di carico è circa 4.5 kV in accordo con la misura effettuata con l’oscilloscopio (Fig.5.15)

5.5 Limiti del Sistema e Problematiche Incontrate durante i Test

Dalle misure sperimentali riportate nel paragrafo precedente è chiaro che i risultati ottenuti dal sistema realizzato non rispettano le specifiche di progetto (Par.5.2). Inoltre, durante le varie prove effettuate per la validazione del sistema, sono emerse difficoltà legate principalmente a problemi di compatibilità elettromagnetica e alla struttura modulare del sistema.

I principali problemi incontrati sono i seguenti:

• Disturbi nelle misure effettuate su altri apparecchi elettronici all’interno del laboratorio;

• Frequenti crash del Microcontrollore;

• Rottura di componenti durante i test con spinterometro per tensioni di scarica elevate.

5.5.1 Disturbi sulle Apparecchiature Elettroniche Circostanti

Questo problema è legato a disturbi di tipo radiato, che come noto aumentano all’aumentare della frequenza del segnale di disturbo. Nel nostro sistema l’elemento di disturbo è l’onda PWM ad alta tensione.

Per ridurre questi disturbi sono stati realizzati degli schermi delle sezioni del circuito interessate dall’HV-PWM, utilizzando piastre ramate saldate tra di loro.

5.5.2 Frequenti crash del Microcontrollore

Questo problema può essere ricondotto a disturbi sia di tipo radiato che condotto. I primi sono gli stessi analizzati nel paragrafo precedente, che causavano problemi anche al resto della strumentazione presente in laboratorio e quindi a maggior ragione all’elettronica dello stesso sistema. Gli altri sono dovuti a problemi di layout del PCB ed anche alla struttura modulare del sistema. Entrambi possono causare una variazione del potenziale di riferimento del circuito in caso di cattivo routing della massa dei diversi sistemi presenti sullo stesso PCB e a maggior ragione su PCB differenti, dove diventa significativa anche l’induttanza del cavo di connessione.

Gli effetti di questi disturbi sono stati ridotti utilizzando cavi intrecciati per portare l’alimentazione alla parte digitale del sistema ed aumentando il numero delle capacità di disaccoppiamento nei pressi dei piedini di alimentazione dei circuiti digitali (Microcontrollore e Driver). Inoltre è stato modificato, per quanto possibile, il collegamento di massa per la sezione High Voltage del driver, connettendo tale punto direttamente al connettore di alimentazione per far si che il sistema abbia un unico punto di massa.

5.5.3 Rottura di alcuni Componenti durante i Test a Tensioni Elevate Il problema è sicuramente legato alla corrente impulsiva che si ha in corrispondenza della scarica, quando tutti i condensatori del moltiplicatori si scaricano in un breve intervallo di tempo (dell’ordine dei nanosecondi). Stranamente la rottura in alcuni casi non ha interessato solo le parti del circuito sottoposte ad alta tensione (Driver – Mosfet dell’Half Bridge) ma anche la parte digitale a bassa tensione (Microcontrollore). Il motivo che causa questo fenomeno è presumibilmente ancora la struttura del sistema. Essendo questo realizzato su più schede, è probabile che per effetto delle induttanze dei collegamenti si abbia una variazione del potenziale di riferimento anche significativa, a causa dell’elevato valore della corrente impulsiva di scarica. In questo caso può verificarsi che i diodi parassiti, tipici dei dispositivi CMOS, vadano in breakdown o entrino in conduzione causando il fenomeno parassita del LATCH-UP che può portare alla rottura del dispositivo.